Рейсмусовый станок своими руками: чертежи стола

Содержание статьи:

- Стол и рама будущего станка

- Ножевой вал

- Регулировочные болты и подача заготовок

- Подготовка станка к работе

- Безопасная работа на станке

Мастера, которые часто работают с теми или иными деревянными заготовками, сталкиваются с необходимость осуществлять строгание большого количества досок для придания им привлекательного внешнего вида. При этом также необходимо выравнивать их толщину, делать их поверхность гладкой, благодаря чему материал можно будет использовать для производства мебели, отделки помещений или во многих других подобных целях. Лучше всего для выполнения таких работ подходит рейсмусовый станок по дереву.

Сейчас стоимость такого типа оборудования достаточно высокая, даже в том случае, если это небольшой станок для использования в домашней мастерской. В результате этого сделать такую покупку может далеко не каждый. В таком случае правильным решением будет сделать рейсмусовый станок своими руками по готовым чертежам.

Стол и рама будущего станка

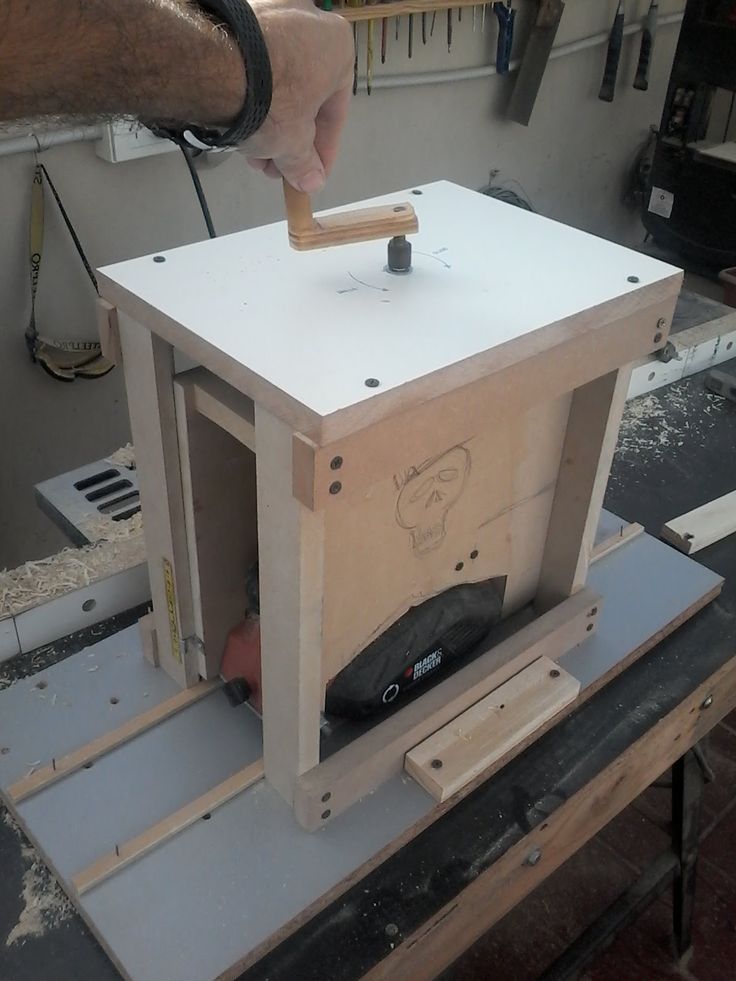

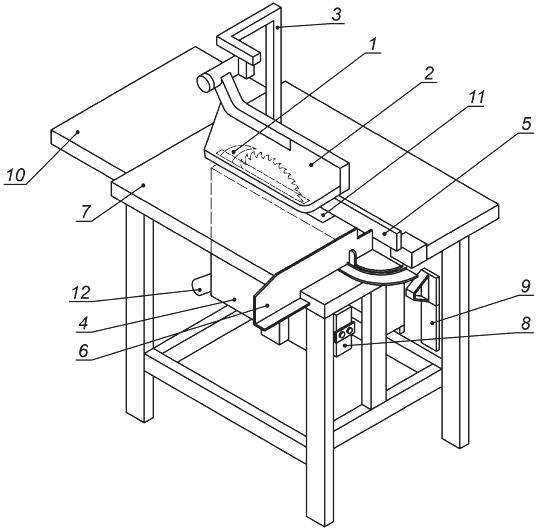

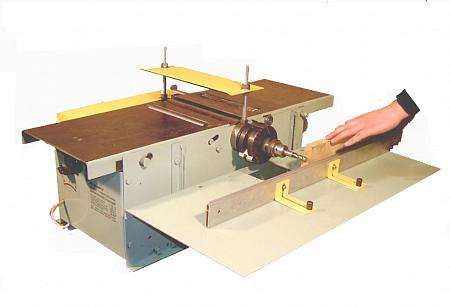

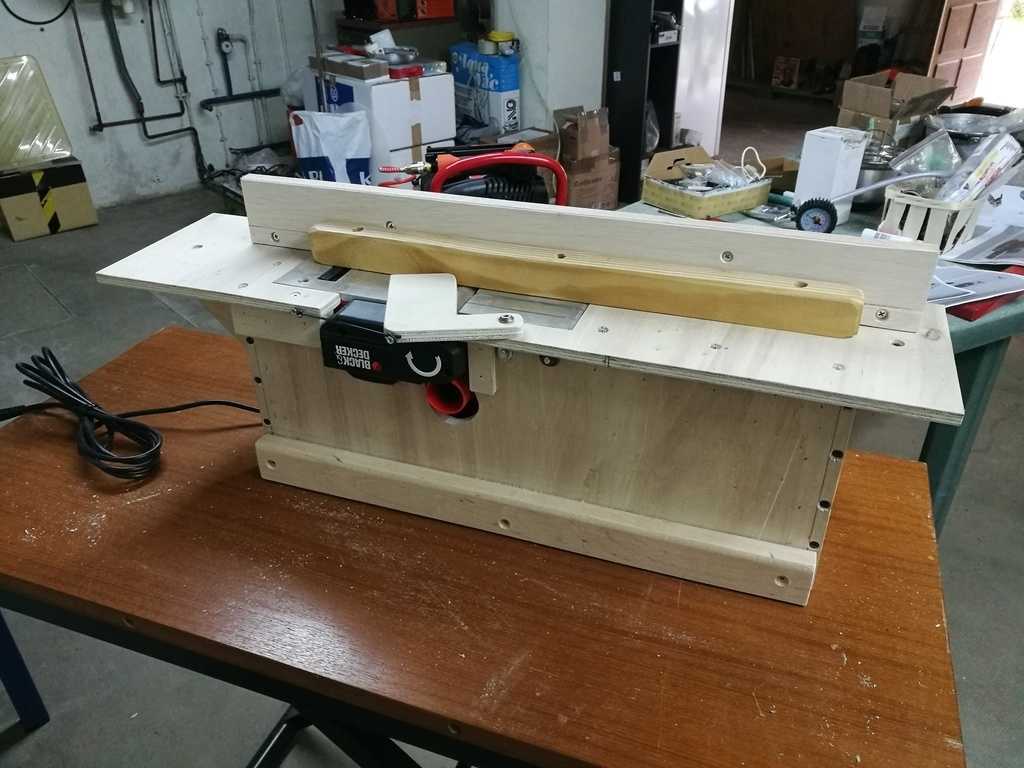

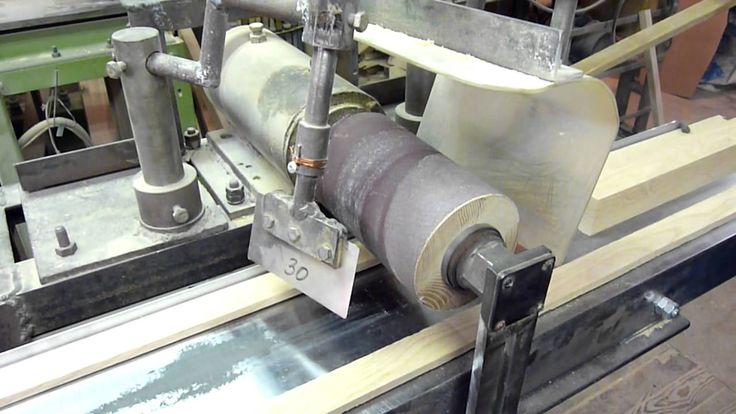

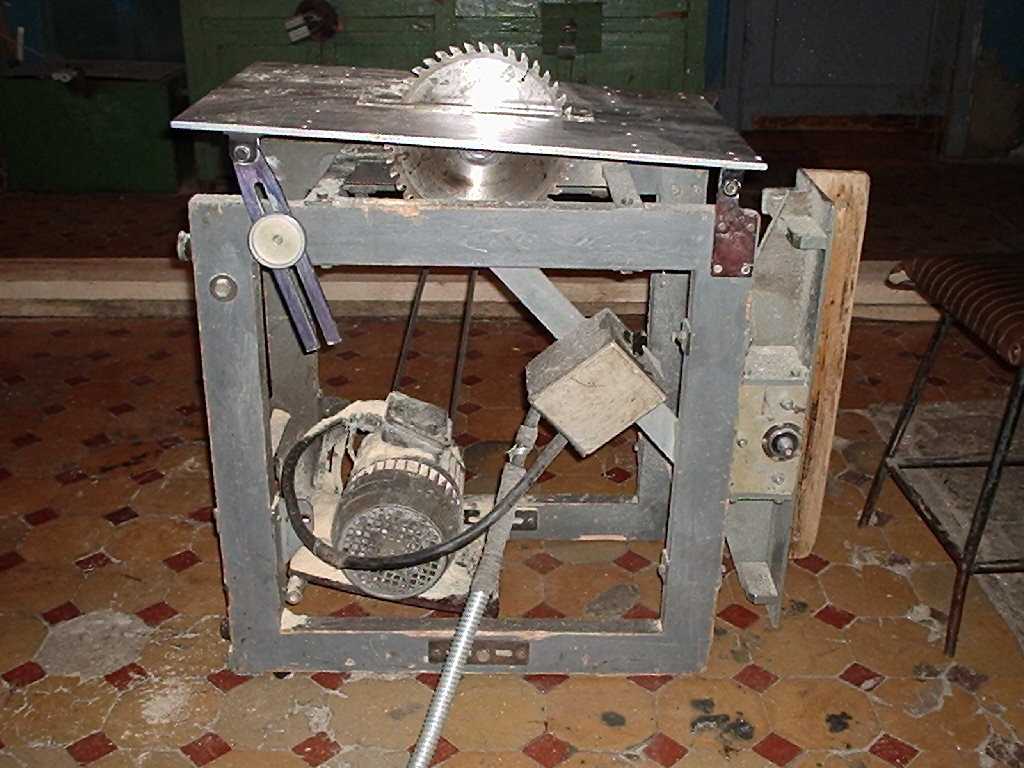

Работа на самодельном рейсмусовом станке

Перед тем, как начинать самому делать рейсмус по дереву, следует определиться с его конструкцией, ознакомиться с готовыми чертежами(в конце статьи). Вся конструкция должна располагаться на рабочем столе так, чтобы вокруг него можно было свободно ходить для подачи материала. Такой инструмент можно использовать и в домашней мастерской, поскольку размеры его совсем небольшие.

Главное – чтобы поверхность стола, где он будет находиться, была максимально ровной для предотвращения возникновения сильных вибраций.

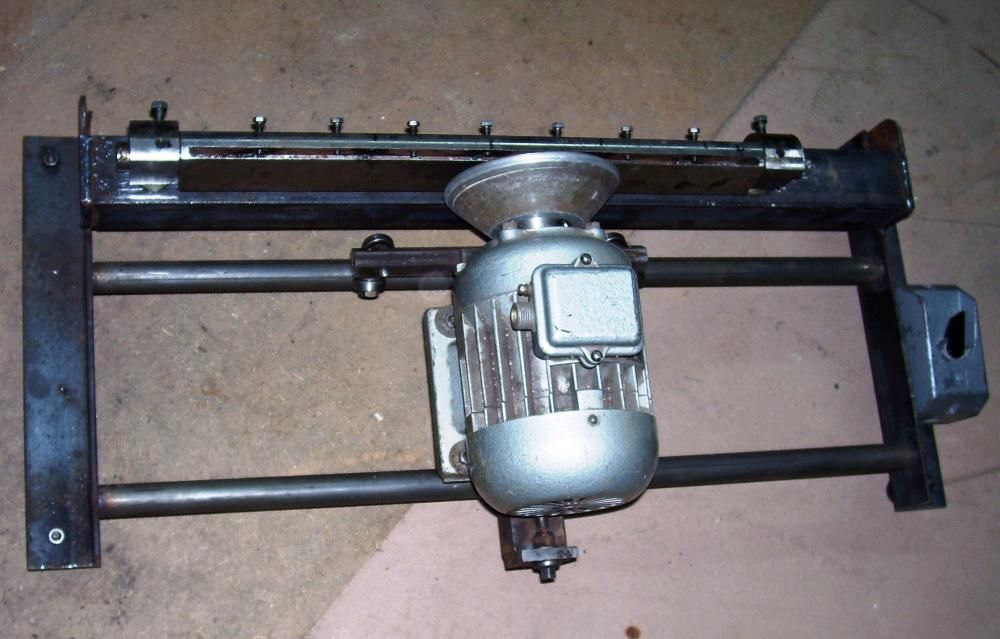

Чтобы сделать такое оборудование для домашнего использования, обычно подходит следующая конструкция. Рабочий стол станка и его рама являются сварными, для этого используется металлический уголок и квадратная труба размеров 50×50 и 40 миллиметров соответственно.

Чтобы сделать рейсмусовый станок для домашней мастерской, понадобятся:

- сверлильный станок;

- токарный станок;

- сварочный аппарат;

- дрель;

- болгарка.

Ножевой вал

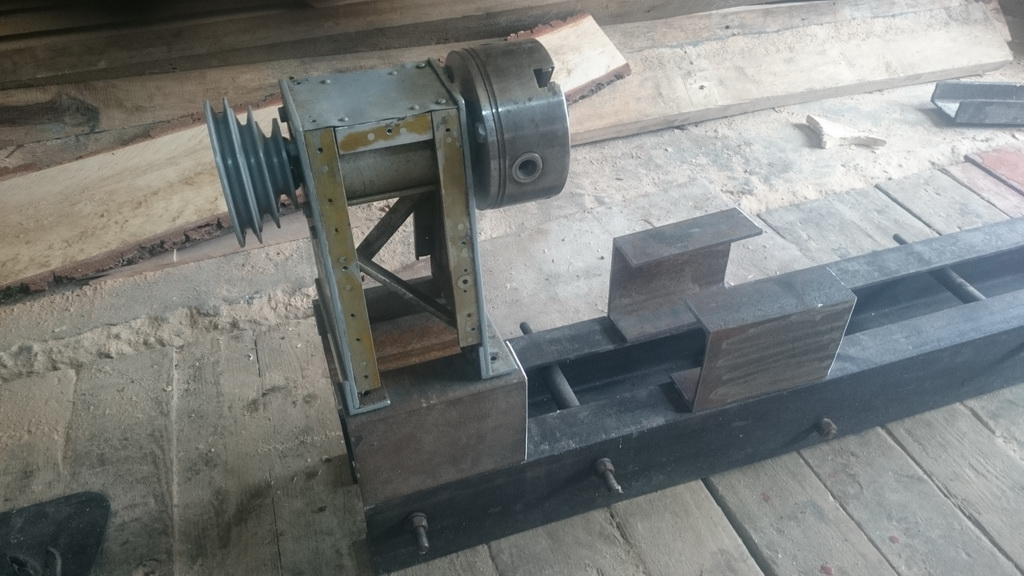

Следующий элемент, наличие которого в рейсмусовом станке является обязательным, – ножевой вал. Это основная часть станка, которая и осуществляет обработку деревянных заготовок. Оптимальным вариантом является покупка готовой конструкции с буксами, поскольку самодельные валы очень сложно сделать хорошо сбалансированными. Подходящим вариантом будет использование трехсот миллиметрового вала, в конструкции которого есть три ножа. Шкивы вала и двигателя лучше всего выбирать ступенчатыми, что же относится к оборотам вала, то оптимальным вариантом будет 4000-7000 оборотов за минуту.

Для работы такого вала подойдет асинхронный двигатель с мощностью 4-5 кВт. Важным преимуществом подобного выбора является тот факт, что сделав станок с таким двигателем, его можно будет запускать от однофазного электрического тока, что значительно сокращает затраты и сложность в использовании оборудования.

Прижимные ролики лучше всего выточить самостоятельно, также неплохим вариантом будет использовать готовые детали от старых стиральных машин советского образца. Раму роликов нужно сделать сварной на подпружиненных болтах.

Регулировочные болты и подача заготовок

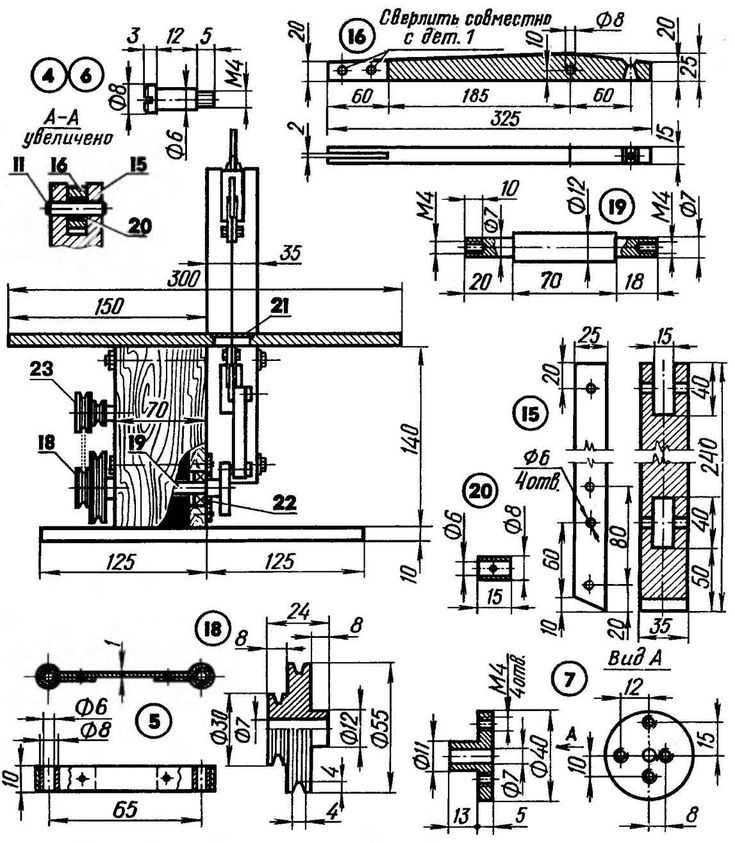

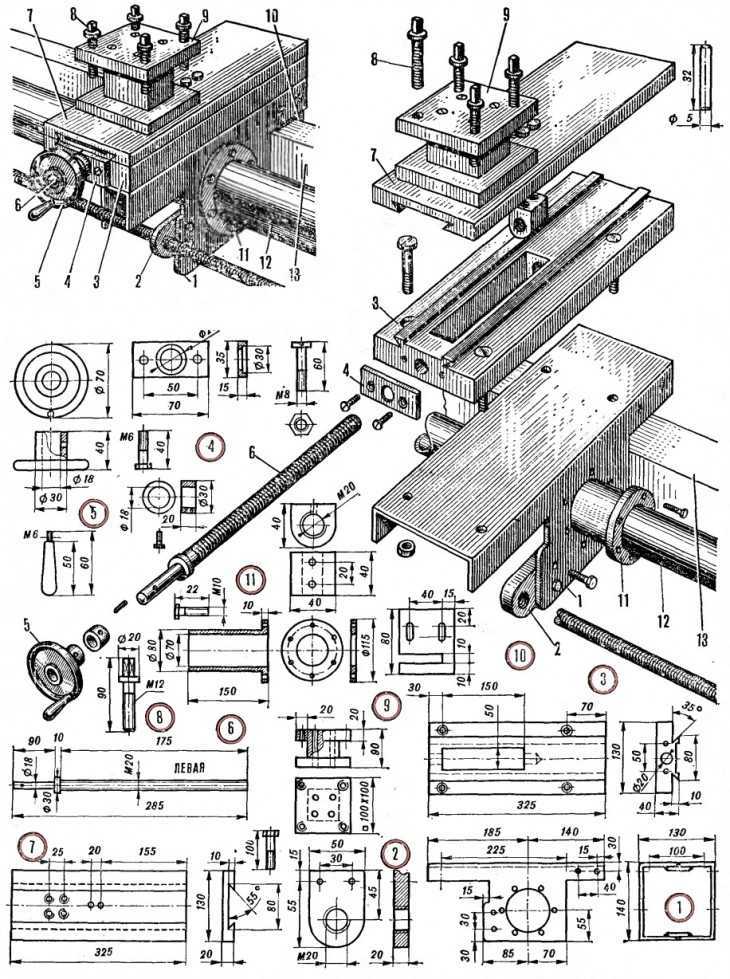

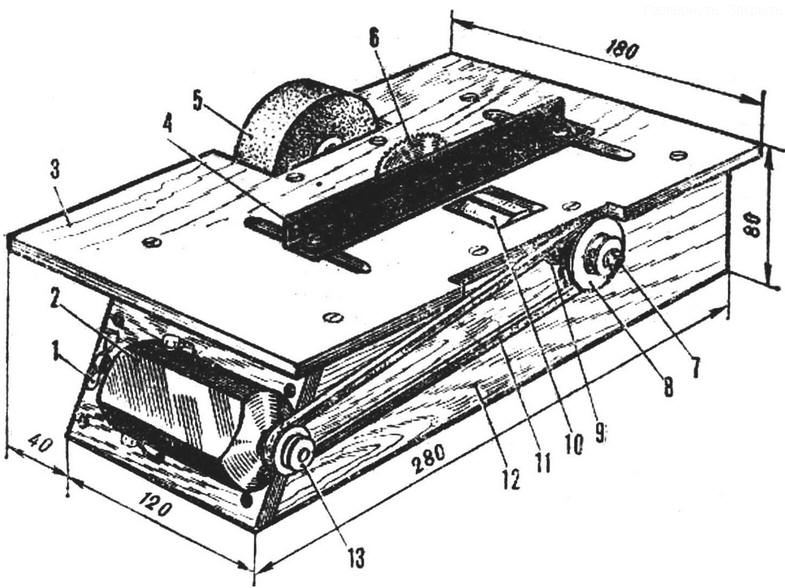

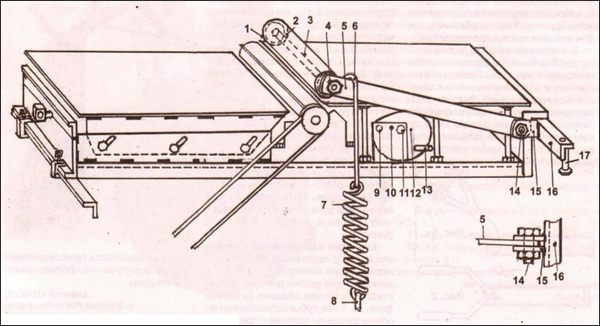

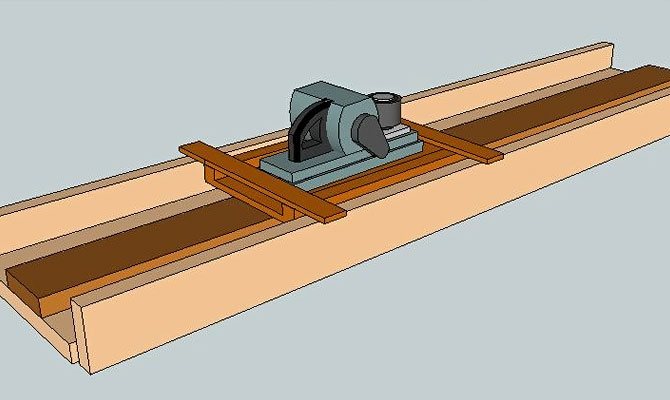

Чертежи самодельного станка

Согласно используемому чертежу, стол для установки рейсмусового станка необходимо устанавливать на регулировочные болты, что даст возможность при необходимости отрегулировать его. Чтобы максимально точно отрегулировать плоскость стола, а также предотвращать необходимость регулировки каждого болта по отдельности, к ним можно приварить велосипедные звездочки, соединив их цепью. Пружины можно взять от клапанов с двигателя любого грузовика.

Пружины можно взять от клапанов с двигателя любого грузовика.

В используемом чертеже ручная подача заготовок. Но всегда есть возможность усовершенствовать конструкцию, оснастив стол для станка системой автоматической подачи заготовок. В таком случае заготовка будет очень плавно подаваться в станок, что обеспечит точное снятие требуемого слоя древесины при строгании.

Кроме того, нелишним будет использование специальных вальцов, которые будут прижимать заготовку к рабочей поверхности в процессе ее обработки. Качественно сделать это вручную очень сложно, в то время, как вальцы справляются с такой задачей «на отлично».

На этом сборка рейсмусового станка закончена. Чтобы предотвратить образование коррозии и грибков, рекомендуется покрасить все металлические части такого самодельного оборудования. Не нужно красить только нижнюю рабочую часть инструмента, которая и будет осуществлять обработку материала.

Не нужно красить только нижнюю рабочую часть инструмента, которая и будет осуществлять обработку материала.

Подготовка станка к работе

Независимо от того, какой рейсмус используется – самодельный или заводской, перед проведением любых работ его необходимо настроить для работы. От этого напрямую будет зависеть не только качество выполняемых работ, но еще и безопасность работника, который использует такое оборудование при обработке деревянных заготовок.

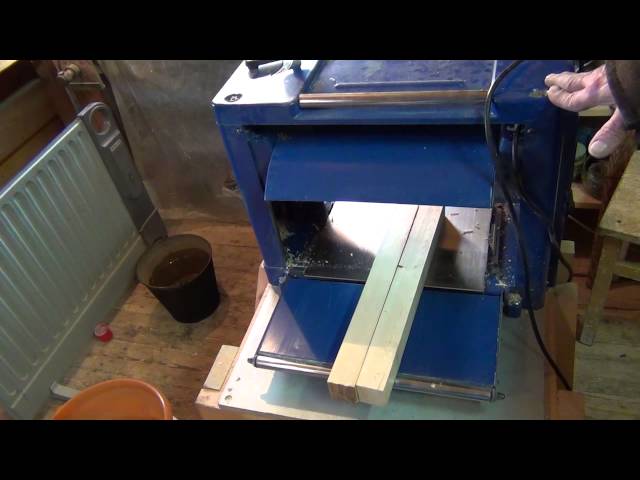

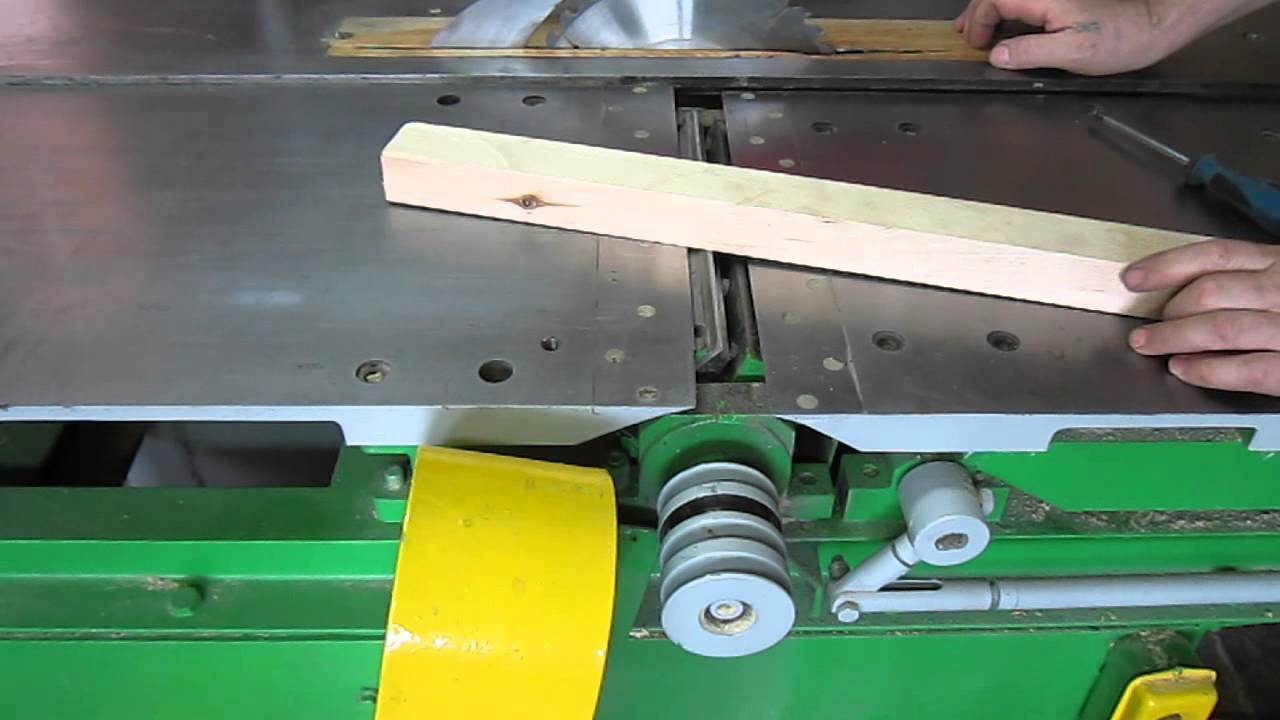

Самодельный рейсмусовый станок в работе

Кроме того, при подготовке к работе необходимо помнить, что в случае значительного заполнения стола при необходимости одновременной подачи нескольких деталей по всей ширине стола, в процессе строгания щита большой ширины или тому подобных работ давление в подающих вальцах необходимо отрегулировать так, чтобы оно было повышенным, поскольку в подобных случаях работы сопротивление резанию значительно увеличивается. Если же осуществляется обработка деталей небольшой ширины или стол заполнен не полностью, чтобы не допустить смятия древесины при ее обработке давление в вальцах следует уменьшить до нужного уровня.

Безопасная работа на станке

Перед каждым началом работы на станке необходимо тщательно проверять правильность положения ножей, а также уровень их заточки. Ножевой вал всегда должен быть огражден. На самодельном рейсмусовом станке нельзя обрабатывать детали, длина которых меньше, чем расстояние между валами.

Для предотвращения возможности получить ту или иную травму категорически запрещено ремонтировать, настраивать или чистить станок, а также чистить рабочий стол со станком при его работе.

Подавать заготовки дерева на рабочий стол и в сам станок необходимо торец в торец, при этом необходимо использовать всю ширину стола.

Рейсмусовый станок в домашних условиях: особенности сборки своими руками

Очень часто при изготовлении деревянных деталей мастера должны обработать большое количество различных заготовок. Чтобы придать привлекательный внешний вид изделию, необходимо строгать доски, выровнять их толщину и сделать поверхность максимально гладкой. Затем эти детали можно использовать для конструирования мебели или отделки помещений. При выполнении подобных работ используют рейсмусовый станок. Если объем работ небольшой, то можно собрать рейсмус своими руками.

Чтобы придать привлекательный внешний вид изделию, необходимо строгать доски, выровнять их толщину и сделать поверхность максимально гладкой. Затем эти детали можно использовать для конструирования мебели или отделки помещений. При выполнении подобных работ используют рейсмусовый станок. Если объем работ небольшой, то можно собрать рейсмус своими руками.

- Предназначение рейсмуса

- Классификация и возможности

- Устройство и принцип действия

- Сборка из электрорубанка

- Наладка оборудования

- Изготовление шлифовально-рейсмусового станка

- Техника безопасности при работе

Предназначение рейсмуса

Самодельные рейсмусы могут быть разными по конструкции, но все они созданы для получения ровных по толщине деревянных деталей. Если набор досок имеет разную толщину, то с помощью этого станка можно привести заготовки к нужной. А также можно исправить всевозможные дефекты поверхности древесины.

youtube.com/embed/sqXb16waYdQ»>Рейсмусовые станки разделяются на два основных типа:

- Шлифовальные.

- Режущие.

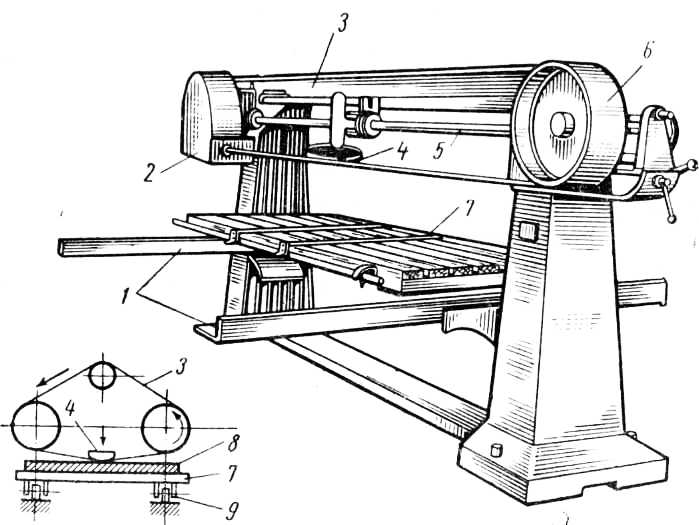

Основа станка — это П-образная станина. Обязательным элементом является вал, который крепится к чаше и фиксируется на специальной балке. Если станок режущий, то на валу закрепляется несколько ножей для срезания слоев древесины при вращении вала. В шлифовальных агрегатах используют абразивные валы, которые шлифуют деталь до нужного размера.

Классификация и возможности

Рейсмусовые аппараты разделяются по разным критериям. Несмотря на то что рейсмусы имеют одинаковое предназначение, они могут быть различны по исполнению.

Станки отличаются по следующим критериям:

- По приводу. Некоторые самодельные устройства имеют ручной привод, но чаще всего встречаются электрические. В бытовых моделях работает электропривод на 220 вольт, а в профессиональных стоит на 330 вольт.

- По типу подающих роликов. В станке может устанавливаться одна или две пары приводных роликов. Если установлена одна пара, то требуется очень сильный прижим заготовки к валу. Недостатком этой схемы является возможность вибрации при обработке. Более практичны и удобны системы с двумя парами подающих роликов. Их применяют в случаях, когда требуется обработать большой объем заготовок.

- По числу валов с ножами. Их количество влияет на разнообразие профилей, которые могут быть одновременно обработаны.

- По функционалу. Некоторые станки могут сделать не только черновую обработку изделия, но и последующую тонкую шлифовку. Таким образом, убираются различные сколы, вмятины и другие дефекты, которые неизбежно получаются при нарушении технологий фугования или ошибках мастера.

- По техническим характеристикам. Обычно эти устройства рассчитаны на мощность от одного до сорока киловатт с частотой вращения патрона до 12 тысяч оборотов в минуту. Рейсмусы могут обрабатывать заготовку от пяти до ста шестидесяти миллиметров при ширине строгания до 1350 миллиметров.

А также рейсмусы могут отличаться способами регулирования зазоров и устройством подшипникового узла на главном приводе.

Устройство и принцип действия

Стандартный станок может выполнять задачи приводного фуганка и строгального станка. Поперечный станок может применяться для коротких заготовок, а продольный подходит для длинных.

Самый простой станок имеет обязательный минимальный набор узлов:

- Электродвигатель, который обеспечивает вращение валов.

- Приводную передачу, которая может быть ременной, зубчатой или, если оборудование маломощное, со сменными шкивами.

- Вал с ножами. Ножи могут быть различной формы. На сегодняшний день лучшими считаются ножи спиральной формы. При работе они создают минимальный шум.

- Верхний узел, состоящий из переднего и заднего вальцов. Первый валец, который встречает заготовку, обладает рифленой поверхностью. Таким образом, он улучшает сцепление с доской и поддерживает правильное направление движения заготовки.

Второй валец имеет гладкую поверхность, чтобы не испортить обработанную деталь.

Второй валец имеет гладкую поверхность, чтобы не испортить обработанную деталь. - Прижимной узел. Он убирает стружку и предотвращает раскалывание детали. Изготавливается в виде массивного элемента из металла с подпружиненными зубьями или когтевых захватов.

- Нижний узел. Он отвечает за подачу бруска в рабочую область.

- Стол с узлом регулировки зазоров между вальцами верхнего и нижнего уровня.

- Станина. На ней размещаются все оставшиеся элементы рейсмуса.

Вращение от электродвигателя станка передается рабочему валу при помощи приводной передачи.

Заготовочная доска помещается в рабочий зазор и плотно прижимается к нижнему узлу. Затем деталь заводится под верхние прижимные вальцы. Рифлёный валик захватывает переднюю часть доски и подает её к рабочему валу. Верхние и нижние направляющие зажимают полуфабрикат и фиксируют изделие при обработке. Прижимное устройство препятствует сбору стружки.

Когда деталь выходит с заднего гладкого вальца, в передний подается следующая деталь и таким образом, обеспечивается непрерывный рабочий процесс.

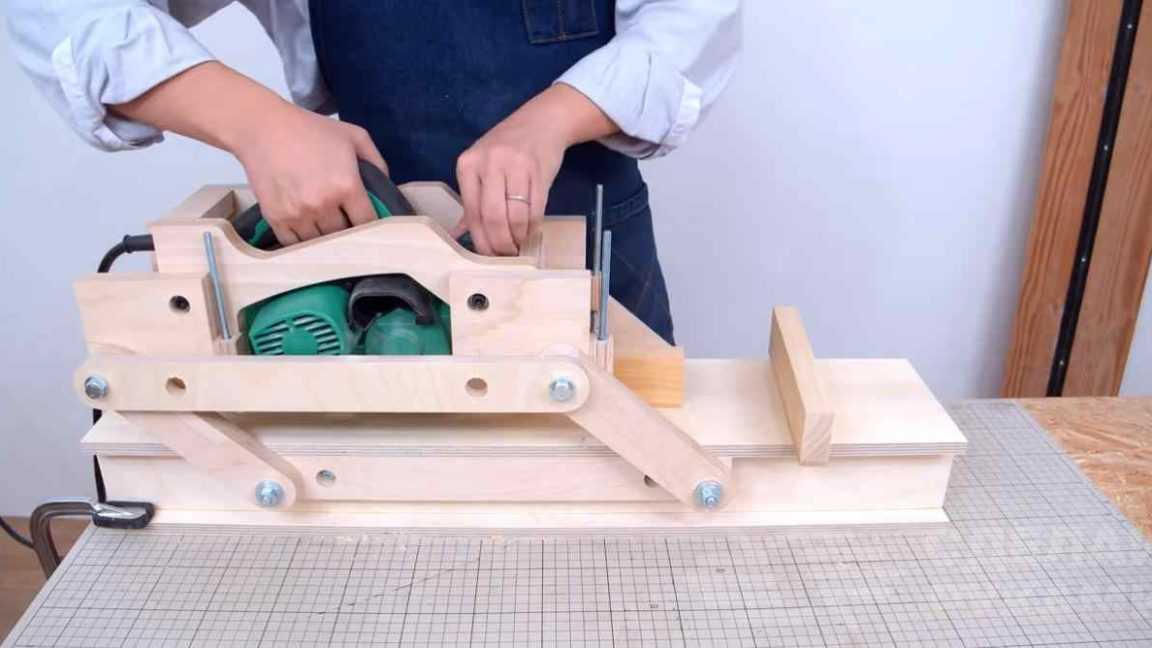

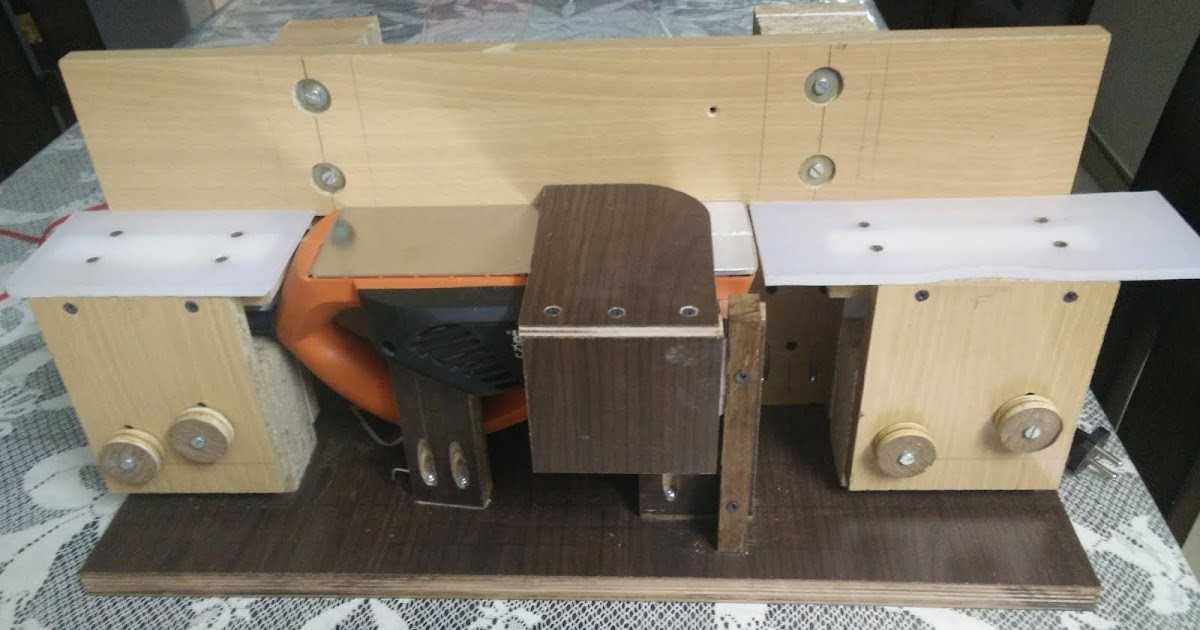

Сборка из электрорубанка

Ручным прибором тяжело долго и продуктивно работать, поэтому многие умельцы собирают рейсмус из электрорубанка своими руками. Конструкция несложная, много материалов

Для изготовления самодельного рейсмуса нужны следующие инструменты:

- Токарный станок для вытачивания валиков.

- Сверлильный станок для сверления отверстий под различные крепёжные элементы.

- Сварочный аппарат, чтобы собрать тяжелую станину и подающий стол.

- Дрель. С её помощью можно быстро просверливать мелкие отверстия и закручивать болты.

- Болгарка потребуется для вырезания деталей будущего станка по чертежам. При работе надо не забывать делать припуски на толщину режущего полотна болгарки, чтобы конструкция получилась правильной и ровной.

Обычно общие размеры самодельных станков не превышают 1х1 метра. Поэтому рейсмусы легко переносить и размещать в любых удобных и доступных местах. Главное, чтобы подход к ним был всегда свободным.

Главное, чтобы подход к ним был всегда свободным.

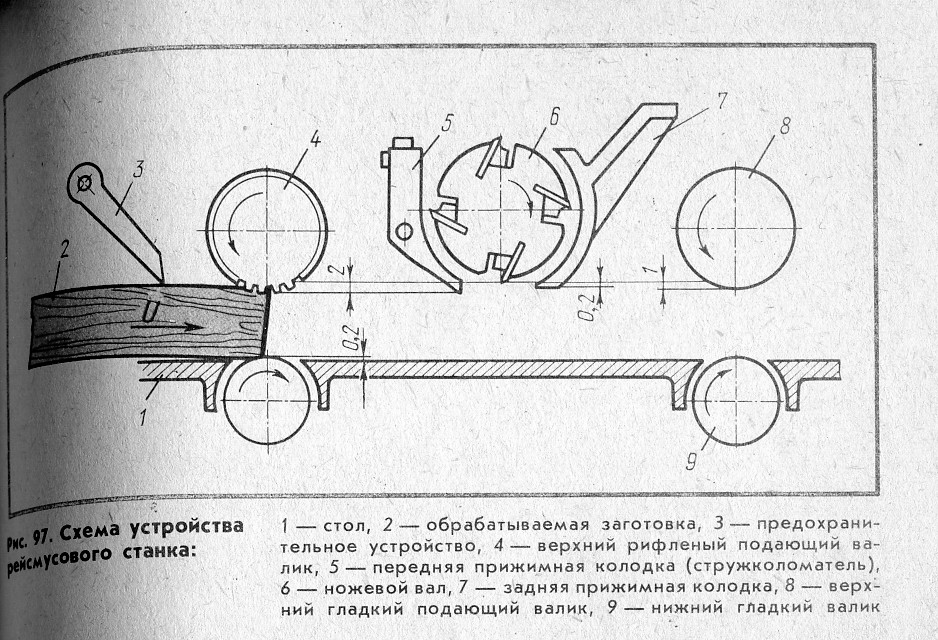

Схема расположения основных элементов, следующая:

- Стол основной для подачи и выдачи изделия (1)

- Собственно, само деревянное изделие (2)

- Предохранитель (3)

- Верхний рифлёный валик, который подает заготовку (4)

- Прижимная колодка, следящая, чтобы стружка не забивалась (5)

- Главный ножевой вал (6)

- Вторая прижимная колодка (7)

- Верхний гладкий валик (8)

- Нижний валик с гладкой поверхностью (9).

Сначала надо собрать станину. Отлично подойдет железный угол или профильная квадратная труба с размерами пятьдесят на пятьдесят миллиметров. Чем больше размер этих элементов, тем больше возможна вибрация запущенного станка.

После подготовки деталей для станины при помощи сварочного аппарата собирается каркас. Перед этим надо просверлить сверлильным станком отверстия. Для погашения вибрации каркас лучше всего забетонировать.

На токарном станке изготавливаются валы: ножевой и вспомогательный. Если есть возможность, то лучше приобрести готовые. От качества этих элементов больше всего зависит внешний вид будущих изделий.

Электромотор может иметь мощность четыре — пять киловатт. Для шкивов мотора и валов подойдут шестерёнчатые варианты. В этом случае можно использовать в качестве передачи вращения цепи.

Прижимные валы лучше всего получаются из выжимающего узла от старых стиральных машин. Резиновое покрытие этих валиков очень нежно обращается с поверхностью древесины и не деформирует её.

С помощью сварочного аппарата создается обрамление для валиков. Сами валики крепятся на болты. Если с одной стороны вала использовать пружины, то появится возможность перемещать валы по вертикали.

Сварочный аппарат поможет сделать часть рулевой тяги — это будет ограничителем. На регулировочные крепления крепится столешница. Она состоит из передней и задней части.

Она состоит из передней и задней части.

Перед началом пусковых работ проверяют правильность расположения и заточки ножей.

После окончания сборки станка можно приступать к наладке и проверке его работоспособности.

Наладка оборудования

Перед началом работ необходимо убедиться в надежности всех креплений и достаточной затянутости болтов.

Регулируют станок, проверяя степень натяжения подающих валов. В случае полного заполнения рабочего стола увеличивают давление передних валиков.

При обработке небольших элементов давление уменьшают, чтобы не повредить деревянную поверхность.

При правильном понимании принципов работы рейсмуса его настройка проходит быстро и результативно.

Необходимо помнить, что для качественной работы не надо устанавливать максимальную глубину строгания. Лучше произвести несколько операций подряд и тогда хороший результат не заставит себя ждать.

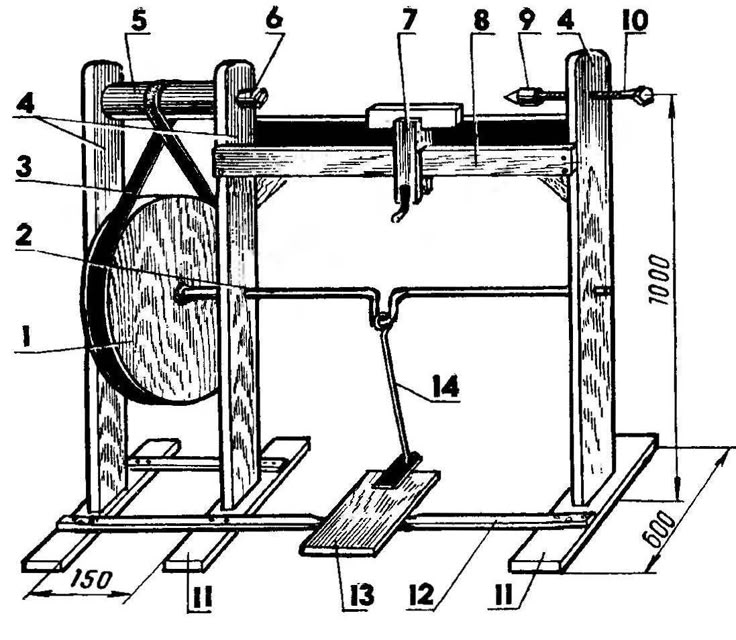

com/embed/-HjSl_1ulEU»>Изготовление шлифовально-рейсмусового станка

Несложный шлифовальный рейсмус можно самостоятельно изготовить из обычной электродрели.

Требуется лишь немного терпения и времени.

Понадобятся следующие детали:

- Дрель электрическая или шуруповерт.

- Лист фанеры толщиной около пятнадцати миллиметров.

- Гайка с «ушками».

- Болт М16 и несколько саморезов.

Из фанеры собирается небольшая станина удлиненной формы, на которую с одного края устанавливают изготовленную угловую конструкцию с отверстием. Собранный узел представляет собой раму, к которой прикрепляется электродрель, а её патрон вставляется в подготовленное отверстие.

После чего вырезаются две боковые в форме равносторонней трапеции, в которых просверливают сквозные отверстия под ось будущего вала. В эти отверстия вставляются посадочные подшипники. Боковые станины закрепляются на фанерном основании на противоположных сторонах. Крепление элементов происходит за счет столярного клея и саморезов.

Затем собирается подъемный стол, по которому будет скользить обрабатываемая деталь. Регулируемый подъем нужен для того, чтобы менять расстояние между столом и валом. Это расстояние и определяет толщину детали, которая обрабатывается.

Подвижная станина крепится к основной раме специальной направляющей.

Основной вал собирается из нескольких кусков фанеры круглой формы. Заготовки склеиваются между собой и в результате получается шлифовальный барабан. Полученный вал аккуратно протачивается насквозь дрелью. Потом с помощью циркулярной пилы делается продольный паз для закрепления наждачной бумаги.

Из листа наждачной бумаги вырезается полотно нужного размера и наматывается на вал. Края полотна заправляются в паз вала и закрепляется на нём шурупами или саморезами.

Готовый наждачный вал насаживается в опорные подшипники и рейсмусовый станок своими руками готов.

Техника безопасности при работе

Перед включением станка необходимо проверить состояние заточки ножей и правильность их положения. Надо убедиться, что ножевой вал надежно огражден. Запрещается обрабатывать заготовки если они короче, чем расстояние между валами.

Надо убедиться, что ножевой вал надежно огражден. Запрещается обрабатывать заготовки если они короче, чем расстояние между валами.

Основные требования техники безопасности очень требовательны и включают в себя:

- Обязательное заземление, для предотвращения ударов тока или пожара.

- Ни в коем случае нельзя приближать руки к крутящимся валам.

- Длинные волосы должны быть убраны под головной убор.

- Рукава одежды должны быть или закатаны, или плотно застегнуты на запястьях.

- Под рабочим столом должен находиться резиновый коврик.

- При включенном станке запрещено проводить любые ремонтные работы.

- Перед включением устройства проверяют исправность всех узлов и электрического провода.

Деревянные бруски подаются на рабочую поверхность и в станок торцом к торцу. При этом должна использоваться вся доступная ширина рабочего стола.

Соблюдение несложных правил предотвращает травмы и порезы.

Рейсмусовый станок выполненный своими руками из электрорубанка, другие варианты конструкции

Мало кого в детстве оставляло равнодушным первое посещение столярной мастерской. Непередаваемый запах свежей древесной стружки, чистота и гладкость только что простроганной доски, пушистость опилок – это место, где с помощью рейсмусового станка происходило волшебное превращение нескольких корявых досок с колючей поверхностью от торчащих волокон в изящную табуретку.

Непередаваемый запах свежей древесной стружки, чистота и гладкость только что простроганной доски, пушистость опилок – это место, где с помощью рейсмусового станка происходило волшебное превращение нескольких корявых досок с колючей поверхностью от торчащих волокон в изящную табуретку.

Содержание

- 1 Конструкция и разновидности рейсмусовых станков

- 2 Принципиальная схема работы рейсмусового станка

- 3 Высокотехнологичный метод изготовления рейсмусового станка

- 4 Рейсмусовый станок из электрорубанка выполненый своими руками

- 5 Бюджетный вариант самодельного рейсмуса

Результатом работы рейсмуса являлся идеально ровный пиломатериал, который годился для изготовления многого такого интересного и красивого.

Конструкция и разновидности рейсмусовых станков

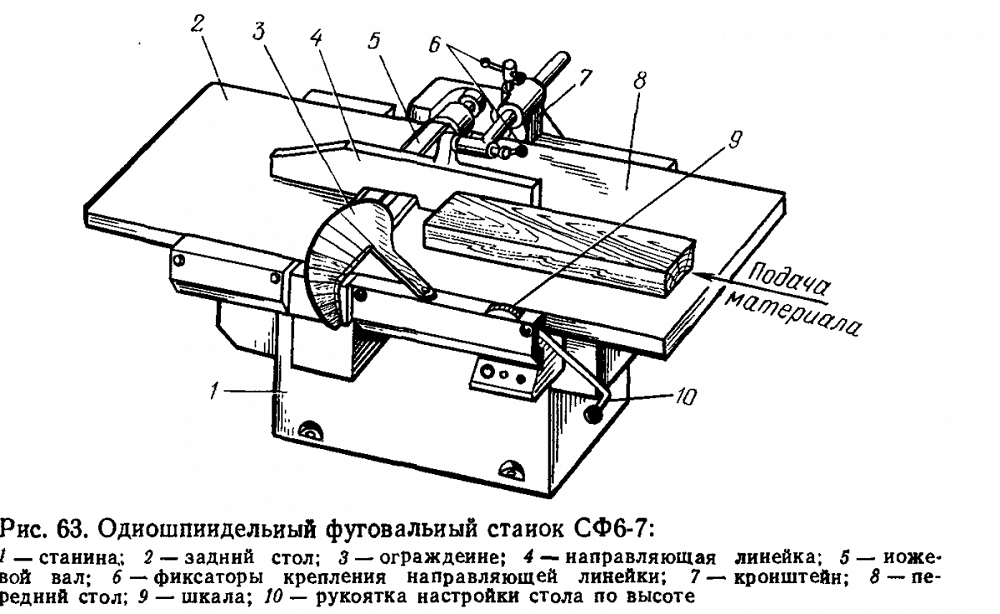

Конечно, рейсмусовый станок был не единственным в той мастерской. А многие из этих мастерских и вовсе не могли похвастаться такой роскошью. Но циркулярная пила, зачастую собранная на одном валу с барабаном фуговального станка, почти всегда имелась. И тогда несложное приспособление, позволяющее контролировать равномерность прижима заготовки к поверхности рабочего стола, приближало фуговальный станок по своему функционалу к рейсмусовому, что в умелых руках обеспечивало почти одинаковый результат, хотя и несколько белее затратный и по работе, и по времени.

И тогда несложное приспособление, позволяющее контролировать равномерность прижима заготовки к поверхности рабочего стола, приближало фуговальный станок по своему функционалу к рейсмусовому, что в умелых руках обеспечивало почти одинаковый результат, хотя и несколько белее затратный и по работе, и по времени.

Мы так подробно здесь об этом рассказываем, чтобы была понятнее основная тема статьи – изготовление рейсмусового (рейсмусного) станка своими руками. Ведь главная его задача: прострогать погонажный деревянный материал с одинаковой толщиной. А несколько последовательных операций строгания на фуговальном станке с таким прижимным приспособлением, этот результат обеспечит.

Но, чем же оснащен настоящий рейсмус?

Рейсмусовый станок имеет:

- рабочий стол;

- рабочий вал (1 или 2), два – для одновременной обработки двух поверхностей заготовки или один – для обработки заготовки с одной стороны;

- валки для прижима и протяжки заготовки (пару сверху или две – сверху и снизу), с электрическим или ручным приводом;

- систему регулировки высоты стола;

- систему защиты от обратного хода заготовки.

В варианте доработки фуговального станка, часть из перечисленных систем отсутствует. Но также, промышленно выпускаются станки двойного назначения – фуговально-рейсмусовые.

В них под рабочим столом для фугования располагается регулируемый по высоте рабочий стол рейсмуса. Обработка заготовки осуществляется тем же барабаном с ножами, что и фугование. При этом обрабатывается только верхняя ее часть. Во время работы станка в качестве рейсмусового, верхняя часть станка закрывается защитной накладкой, во избежание получения травмы.

Иногда вместо барабана с ножами устанавливается широкая фреза.

Принципиальная схема работы рейсмусового станка

Для чего делать рейсмусовый станок своими руками?

Схема работы большинству домашних мастеров должна быть понятна и без визуализации, но для простоты понимания задач по самостоятельному изготовлению рейсмуса – лишней не будет.

Мотиваций для самостоятельного изготовления любого оборудования – две:

- стремление к самореализации;

- стремление к экономии.

Все остальные – вытекают из перечисленных. А сэкономить можно много чего:

- в первую очередь – деньги за счет упразднения вспомогательных функций, без которых в условиях домашней мастерской вполне можно обойтись;

- во вторую – электроэнергию за счет уменьшения числа электроприводов;

- в третью – место в мастерской за счет оптимизации и подгонки размеров.

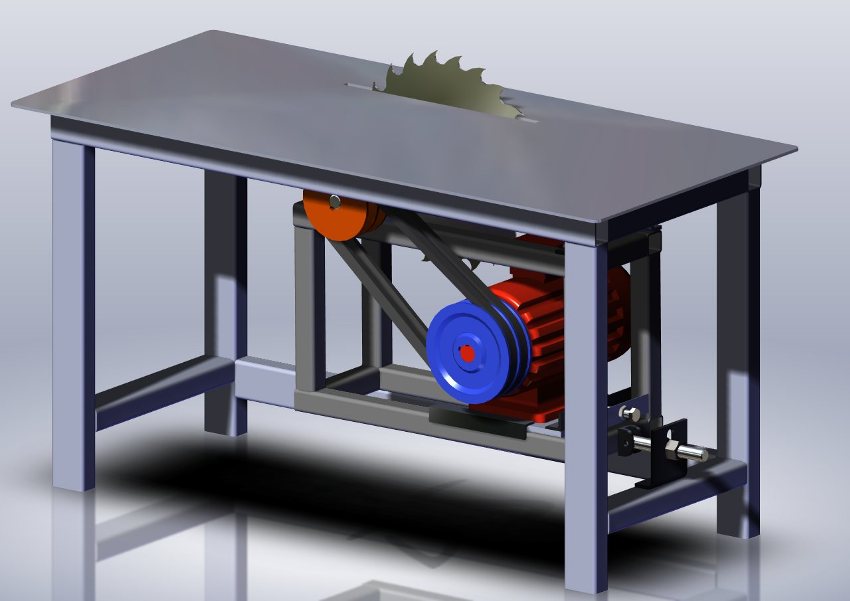

Если говорить о полноценном рейсмусовом станке то, исходя из объемного чертежа, расположенного ниже, его составляющие можно свести к следующему списку:

- электропривод от электромотора мощностью 1,5 – 2,5 кВт на двухножевой барабан, вращающийся со скоростью 5 – 10 тыс.об/мин;

- ручная цепная регулировка уровня рабочего стола;

- ручная цепная спаренная подача заготовки двумя протяжными прижимными валиками.

Но концепцию своего рейсмуса принимаете вы сами. Рассмотрим 3 подхода к реализации идеи самостоятельного изготовления рейсмусового станка.

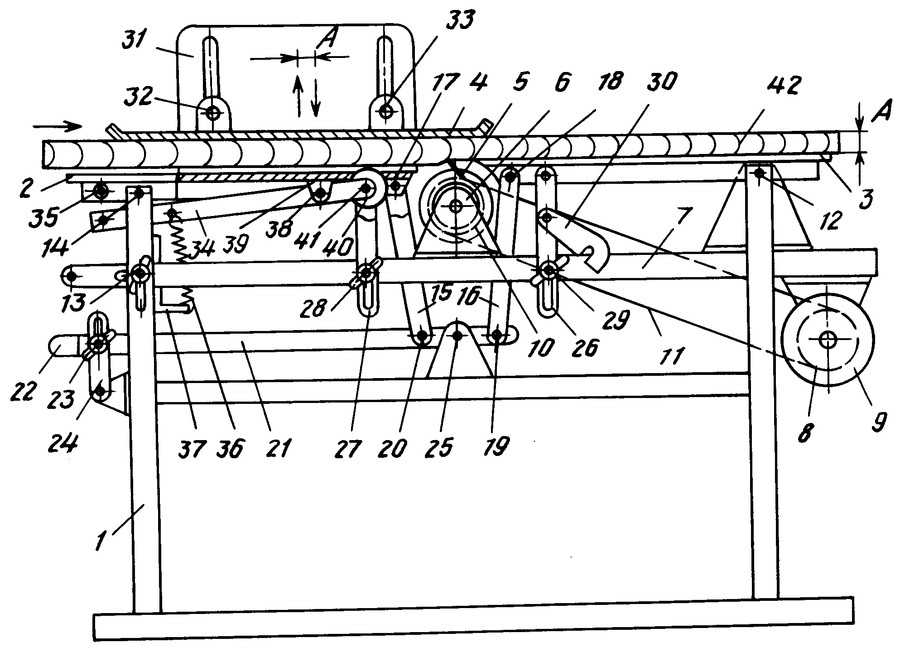

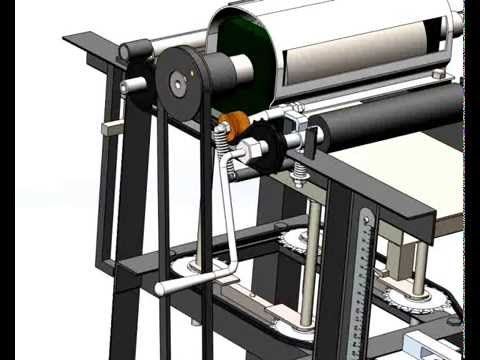

Высокотехнологичный метод изготовления рейсмусового станка

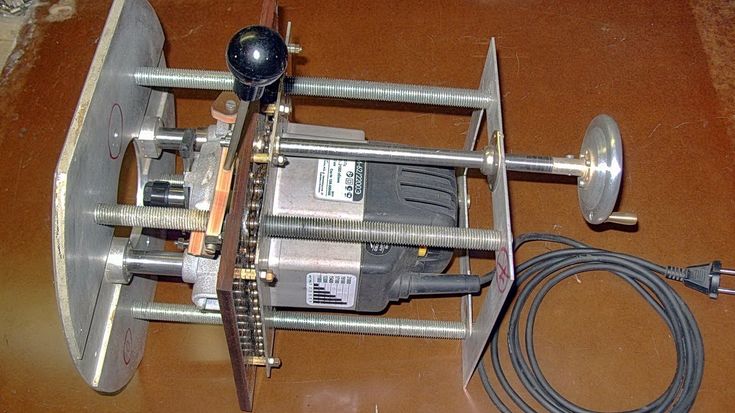

Автор этого самодельного рейсмусового станка решил не экономить на технологическом оснащении создаваемого оборудования и максимально электрифицировать все процессы.

Здесь 3 самостоятельных электропривода, которые:

- приводят в действие режущий барабан,

- являются протяжно-прижимными валиками,

- регулируют положение рабочего стола.

Крутящий момент на барабан передается при помощи клиноременной передачи, а в двух оставшихся вариантах – цепной. Причем, равномерность прижима валиков регулируется взаимосвязанными подпружиненными промежуточными звездочками, хотя на наш взгляд, такая система не позволит все-таки избежать некоторого временного прослабления цепи в момент схода заготовки с подающего валика.

Натяжка цепи привода регулировки высоты рабочего стола осуществляется двумя жестко закрепляемыми звездочками.

Подобный подход, очевидно, может быть оправдан наличием у вас гибкого минипроизводства с большим числом операций перенастройки оборудования. Хотя и здесь некоторые схемы можно было бы упростить. К примеру – вот так:

Хотя и здесь некоторые схемы можно было бы упростить. К примеру – вот так:

Такой станок не получится дешевым, а обилие достаточно сложных узлов будет требовать постоянного технического обслуживания. Но, видимо, это именно тот случай, когда на первом плане оказалось именно стремление к самореализации, ведь за аналогичные деньги вполне можно было бы найти б/у рейсмусовый станок и, слегка подремонтировав его, обеспечить решение тех же задач.

Рейсмусовый станок из электрорубанка выполненый своими руками

Именно такой подход к решению большинства заданий для рейсмуса, которые возникают в условиях домашней мастерской, нам кажется наиболее интересным.

В первую очередь, этот интерес базируется на минимальных доработках уже существующего инструмента для выполнения работы дорогостоящего оборудования с практически тем же результатом.

Установив электрорубанок на платформу с изменяющейся высотой, мы получаем почти тот же рейсмус. Правда, в нем регулируется не положение рабочего стола, а положение рабочего инструмента по отношению к обрабатываемой заготовке, но суть процесса от этого не меняется. Роль стола здесь выполняет ровная мощная доска с ограничителями ширины по бокам. Они же служат местом крепления основного узла. Но прежде поговорим именно о нем.

Роль стола здесь выполняет ровная мощная доска с ограничителями ширины по бокам. Они же служат местом крепления основного узла. Но прежде поговорим именно о нем.

На рубанке заднюю опорную пластину мы поменяем на самодельную из ОСП или фанеры, толщиной, обеспечивающей одинаковый уровень с передней пластиной, регулирующей необходимый зазор (1 – 3 мм) для снятия стружки. Ширина ее должна соответствовать ширине нашего импровизированного рабочего стола.

По бокам этой пластины прикручиваются рейки для крепления ножек, высоту которых диктует исключительно здравый смысл. Очевидно что, исходя из стандартной ширины ножей рубанка в 82 мм, толщина обрабатываемых заготовок не должна быть больше 100 мм, поэтому расстояние между осями креплений ножек можно взять равным 110 – 120 мм. Соответственно, их общая длина будет колебаться от 140 до 160 мм при ширине от 35 мм и толщине не менее 10 мм. Крепление ножек осуществляется строго на одинаковом расстоянии от края бруска.

Установка собранного подвижного верхнего узла с электрорубанком на рабочем столе осуществляется по месту, так, чтобы крепление находилось строго на одном уровне. Это делается для параллельности его перемещения относительно базовой поверхности, что обеспечит точность обработки заготовки.

Это делается для параллельности его перемещения относительно базовой поверхности, что обеспечит точность обработки заготовки.

Высота в процессе работы проще всего выставляется подбором реек соответствующей толщины, прикручиваемых на ограничители ширины рабочего стола, или при помощи других подставок.

А прижим рабочего инструмента обеспечивать пружинными стяжками или жгутом, но для небольших заготовок этого вовсе не требуется. Так же в заданном положении эту параллельную платформу можно фиксировать винтами-саморезами.

Видео применения рейсмуса, собранного своими руками:

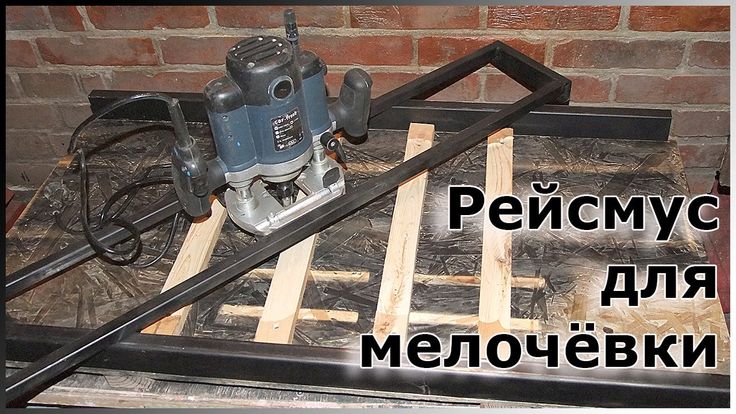

Бюджетный вариант самодельного рейсмуса

Это самый простой метод использования электрорубанка в качестве рейсмуса. Конечно, назвать эту конструкцию рейсмусовым станком вряд ли кому-нибудь придет в голову, но по выполняемой функции – это именно он.

Мы преднамеренно подобрали вариант для широких заготовок. Ведь в таком виде он выполняет работу, которая не под силу большинству промышленных рейсмусных станков именно из-за ширины обрабатываемого материала, а в нашем случае она ограничивается только длиной ваших рук.

Конечно, такого варварского крепления электрорубанка – довольно дорогостоящего инструмента – к подвижной платформе, мы рекомендовать не можем. Куда интереснее вариант закрепления его, описанный в предыдущем разделе статьи, но с использованием более широкой платформы и выносом реек по ширине, а не вдоль оси инструмента. При этом опасность повредить что-нибудь важное внутри корпуса рубанка сводится к нулю.

В приводимом примере обрабатывается клееная наборка из деревянных реек различных габаритов и даже пород древесины.

Регулировка высоты производится установкой по бокам рабочего стола калиброванных брусков, два набора которых позволит обработать с обеих сторон неограниченное количество заготовок в заданный по толщине размер.

Очевидно, что такую же систему можно использовать и при обработке погонажного материала, а не только широких и коротких заготовок, но при этом, в отличие от рейсмусового станка и предыдущего варианта использования электрорубанка в его качестве, вы будете двигать не заготовку, а самостоятельно передвигаться вдоль нее.

Не менее очевидным есть и то, что рабочий стол при этом должен быть идеально ровным в горизонтальной плоскости, иначе его неровность может передаться всем обрабатываемым заготовкам. Смотрите видео — пример ниже:

Рейсмусовый станок из электрорубанка своими руками: методика изготовления устройства

Рейсмус является одним из самых необходимых инструментов для обработки дерева. При помощи его строгается ровная плоскость с заданной толщиной, то есть выравнивается поверхность материала для распилки. Приобрести этот строгальный станок можно как в готовом виде, так и изготовить самостоятельно. Покупка готового оборудования обойдётся достаточно дорого, поэтому прибегать к этому варианту стоит только в том случае, если планируется использовать его для обработки деревянных деталей на заказ. Для обычной бытовой работы подойдёт и вручную изготовленный инструмент.

Приобрести этот строгальный станок можно как в готовом виде, так и изготовить самостоятельно. Покупка готового оборудования обойдётся достаточно дорого, поэтому прибегать к этому варианту стоит только в том случае, если планируется использовать его для обработки деревянных деталей на заказ. Для обычной бытовой работы подойдёт и вручную изготовленный инструмент.

Самодельный рейсмус из электрорубанка

Изготавливается фуговальный станок по дереву своими руками из электрорубанка, он является основной составляющей инструмента. Непосредственно им и строгается пиломатериал. Не стоит переживать за работоспособность вручную изготовленного механизма — как показывает практика, качество изделий не сильно снижается при использовании такого станка, в сравнении с покупным оборудованием.

Для начала необходимо определиться с размером деталей, которые планируют создавать на будущем инструменте. В соответствии с выбранными размерами уже выбираются и размеры самого станка. Определяются ширина и высота корпуса оборудования, длина шпильки, длина направляющих рейсмуса.

Что понадобится для изготовления самодельного рейсмуса своими руками:

- Незанятый ручной электрорубанок.

- Чертежи рейсмуса из электрорубанка своими руками.

- Фанера и бруски для сборки корпуса оборудования, как материал для сборки корпуса.

- Небольшое количество свободного времени.

Лучше всего будет составить собственный чертёж, ориентируясь на конкретные особенности как имеющегося электрорубанка, так и деталей, которые будут изготавливаться при помощи настольного фуганочного станка. Можно, конечно, следовать уже готовому чертежу, но это уже более сложная задача.

Шпильки и направляющие

Потом нужно правильно определить расположение шпильки, с помощью которой рейсмус будет подниматься и опускаться. От того, насколько удачно она будет расположена, напрямую зависит эффективность будущего станка в работе над деталями.

От того, насколько удачно она будет расположена, напрямую зависит эффективность будущего станка в работе над деталями.

Например, можно расположить её в самой середине корпусной части инструмента, что делается довольно часто неопытными мастерами. Но это далеко не самый лучший вариант, так как не обеспечивает удобство в работе, а также не дает надёжную и лёгкую фиксацию. В идеале, для того, чтобы никаких особых трудностей при работе с инструментом не возникало, нужно расположить шпильку между передней и задней ручкой инструмента.

Чтобы обеспечить шпильке необходимую мобильность, на верхней крышке рейсмуса, переделываемого из рубанка, устанавливается подшипник качения. На среднюю пластину устанавливается гайка — с её помощью высота расположения рейсмуса становится легко регулируемой, с небольшим шагом и повышенной точностью.

Направляющие станка способствуют эффективности и точности при обработке заготовок. Делаются они из самых обыкновенных деревянных брусков, на которые не уйдёт слишком много средств. По длине они должны быть чуть-чуть больше, чем деталь, для которой предназначаются, то есть нужно выполнять их не прямо по длине заготовок, а оставлять небольшой запас.

По длине они должны быть чуть-чуть больше, чем деталь, для которой предназначаются, то есть нужно выполнять их не прямо по длине заготовок, а оставлять небольшой запас.

Помимо всего прочего, нижняя плоскость разметочного станка должна быть устроена так, чтобы по ходу работы она могла находиться параллельно к его ножам. Так можно будет достичь максимальной точности при обработке той или иной детали.

Если же она будет находиться под электрорубанком, добиться этой точности окажется не так-то просто, и эффективность инструмента будет не такой, как ожидалось. Но если все сделано правильно, станки, устроенные по такому принципу, порадуют мастера.

Рейсмусовые станки по дереву

Любому мастеру нужна инструкция по изготовлению таких устройств, как самодельные рейсмусовые станки по дереву. Сделать этот механизм не очень сложно. Первым делом нужно взять лист фанеры длиной 500 м и шириной 400 мм, толщиной не менее 15 мм. Он послужит основой будущего устройства. Затем из другого куска фанеры той же толщины изготавливаются подставки для электрорубанка, и они крепятся к основе. Закрепляются они шурупами к тыльной стороне листа фанеры. Туда же устанавливается и электрорубанок.

Он послужит основой будущего устройства. Затем из другого куска фанеры той же толщины изготавливаются подставки для электрорубанка, и они крепятся к основе. Закрепляются они шурупами к тыльной стороне листа фанеры. Туда же устанавливается и электрорубанок.

Потом под рейсмусный электрорубанок устанавливается платформа, в центре которой необходимо проделать отверстие. Отверстие это вырезается лобзиком прямо по форме электроприбора, а сам прибор закрепляется на нем шурупами.

Далее, собирается приводной механизм и ставится на основную платформу. С его помощью она опускается и поднимается. В каждом из четырех углов основы, на которой уже установлен электрорубанок, монтируются винты с крупной резьбой. С их помощью можно регулировать толщину материала, подвергающегося обработке.

Меры безопасности

Чтобы уберечь себя от травм в процессе работы с электроинструментом, не помешает ознакомиться с кое-какими правилами безопасной эксплуатации. Помимо прочего, соблюдение мер предосторожности поможет продлить срок использования самодельного станка.

Помимо прочего, соблюдение мер предосторожности поможет продлить срок использования самодельного станка.

- Прежде чем в очередной раз включить инструмент, необходимо убедиться в том, что его проводка не оголена, а все элементы зафиксированы должным образом.

- При обрезке заготовок обязательно использование защитных очков.

- При обработке грубых деталей руки необходимо держать в перчатках.

- Нельзя допускать каких-либо дефектов и повреждений на поверхности шпилек и ножей. Иначе они должны быть немедленно заменены на новые.

- Не допускать попадания металлических компонентов на поверхности обрабатываемых деталей. Это гвозди, винты и саморезы. Есть риск получить травму при работе с инструментом, а также можно окончательно вывести его из рабочего состояния.

- Автор: admin

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

как сделать рейсмусовый станок по дереву с использованием электрического рубанка

Рейсмусовый станок является одной из разновидностей деревообрабатывающего станка. Он используется в деревообрабатывающей промышленности для придания необходимой толщины доскам и заготовкам. Покупать рейсмус дорого, но его вполне можно сделать своими руками используя обычный электрический рубанок, в статье будет рассмотрен простой пошаговый алгоритм изготовления.

Он используется в деревообрабатывающей промышленности для придания необходимой толщины доскам и заготовкам. Покупать рейсмус дорого, но его вполне можно сделать своими руками используя обычный электрический рубанок, в статье будет рассмотрен простой пошаговый алгоритм изготовления.

Содержание

- Варианты изготовления из электрического рубанка

- Как сделать рейсмусовый станок по дереву в домашних условиях

- Что понадобится для изготовления

- Какой рубанок выбрать для этой цели

- Пошаговая инструкция изготовления

- Плюсы и минусы самоделки в сравнении со станком заводского изготовления

- Заводские приспособления для переделки рубанка в станок

- Сейчас читают

Варианты изготовления из электрического рубанка

Существует множество способов изготовления рейсмусового станка на основе электрического рубанка. Все они просты в изготовлении и не требуют применения специального инструмента. Наиболее практичными из них являются:

- рейсмус бокового строгания.

Подходит для обработки небольших планок и брусков. Такая установка проста в изготовлении, а в случае необходимости рубанок можно быстро демонтировать и использовать по прямому назначению. Недостатком является необходимость постоянного контроля толщины обработки, так как в нем отсутствуют прижимные ролики;

Подходит для обработки небольших планок и брусков. Такая установка проста в изготовлении, а в случае необходимости рубанок можно быстро демонтировать и использовать по прямому назначению. Недостатком является необходимость постоянного контроля толщины обработки, так как в нем отсутствуют прижимные ролики;

- ручной рейсмусовый станок. Имеет более сложную конструкцию и требует больше времени на изготовление. С его помощью можно производить обработку досок и брусков большей длины. Кроме того, в конструкции используются прижимные ролики, которые позволяют минимизировать погрешность при обработке.

Как сделать рейсмусовый станок по дереву в домашних условиях

В случае необходимости, изготовить такой станок можно в домашних условиях. Для этого не потребуется применение специального оборудования или наличие особых технических навыков.

Самый простой станок можно изготовить, зафиксировав рубанок на столе в боковом или перевернутом положении.

Более продвинутые модели требуют большей затраты времени и сил.

Что понадобится для изготовления

Для изготовления самодельного рейсмуса необходим минимальный набор материалов и инструментов, который зачастую есть в арсенале каждого хозяина. В него входит:

- электрический рубанок;

- электролобзик;

- лист металла толщиной 0,5 мм;

- лист ЛДСП;

- металлическая труба;

- ручная дрель;

- набор сверл по дереву и металлу;

- крепежные метизы;

- набор гаечных ключей.

Какой рубанок выбрать для этой цели

Электрический рубанок является основным рабочим органом станка. Поэтому перед началом сборки необходимо подобрать инструмент с оптимальными параметрами. Основными техническими характеристиками, которые стоит учитывать при выборе рубанка, являются:

- ширина строгания. Большинство современных электрорубанков оснащаются опорной подошвой и лезвиями шириной 82 мм. Этого вполне достаточно для бытовых работ;

- мощность электродвигателя.

Для осуществления качественного строгания заготовок лучше всего пользоваться рубанками с мощностью электромотора от 800 Вт. Это позволит выполнять качественное строгание;

Для осуществления качественного строгания заготовок лучше всего пользоваться рубанками с мощностью электромотора от 800 Вт. Это позволит выполнять качественное строгание; - частота вращения лезвий. Существует прямая зависимость между количеством оборотов ножевого блока и качеством строгания. Другими словами, чем больше оборотов делают лезвия, тем чище получается обрабатываемая поверхность.

Оптимальным выбором для изготовления рейсмусового станка будут следующие инструменты:

- РЕСАНТА Р82/800;

- ДИОЛД РЭ-1100-01;

- ИНТЕРСКОЛ Р82/710.

Пошаговая инструкция изготовления

Чтобы изготовить бытовой рейсмусовый станок необходимо подготовить рабочие место и выполнить следующие действия:

- К боковым граням рубанка приложить лист фанеры. По контуру защитного кожуха провести разметку и вырезать шаблон. Он должен без зазоров огибать кожух электромотора.

- Аналогичным образом сделать шаблон другой формы.

- Перенести контуры шаблонов на листы фанеры толщиной 10 мм и вырезать их. Затем необходимо изготовить две планки толщиной 10х10 мм, которые впоследствии будут служить направляющими.

- Из бруска изготовить удерживающие поперечины. Они должны максимально плотно прилегать к передней и задней частям рукоятки электрорубанка.

- При помощи фрезерного станка или электролобзика, по нанесенной ранее разметке, выпилить продольные пазы. В дальнейшем они будут необходимы для регулировки толщины строгания.

- Пропустив перекладину под задней частью рукоятки электрорубанка соединить вырезанные детали. Для фиксации перемычки лучше использовать шурупы с потайной головкой.

- К обратной стороне заготовки приложить подготовленные заранее рейки и нанести на них разметку. Затем необходимо произвести их обрезку по нанесенной разметке.

- Для дальнейшего крепления заготовок между собой в верхней части высверливается сквозное отверстие для болтов. В этом же месте, при помощи фрезы проделывается отверстие глубиной 4 мм.

Затем молотком в него забиваются крепежные гайки.

Затем молотком в него забиваются крепежные гайки. - Совместив обе заготовки их необходимо скрепить при помощи болтов с запрессованными деревянными шайбами. В качестве альтернативы можно использовать болты с головками барашками.

- В деревянном бруске проделать отверстие для установки в него направляющей шпильки. Для надежности фиксации лучше использовать контргайку.

- В передней части будущего станка установить брусок с направляющей шпилькой. Зафиксировать его при помощи шурупов с потайными головками.

- Наружную рамку собрать аналогично внутренней. На направляющую шпильку для регулировки положения одеть гайку-барашек.

- Изготовить направляющее полотно. Для этого в деревянных брусках при помощи стамески или фрезерного станка выполнить округлые желоба, диаметр которых будет соответствовать диаметру направляющих труб, и установить их так, как показано на картинке ниже.

- Подготовить рабочий стол. Он состоит из листа фанеры толщиной 10 мм. По краям устанавливаются ограничители, на которых впоследствии будут зафиксированы направляющие рейки.

- Направляющие трубы необходимо соединить между собой при помощи планок из фанеры и подключить патрубок пылесоса. После этого можно приступать к работе.

Посмотрев видео можно ознакомиться с нюансами изготовления рейсмусового станка, а также увидеть его практическое применение.

Плюсы и минусы самоделки в сравнении со станком заводского изготовления

Стоимость профессионального рейсмусового станка в несколько раз превышает цену самодельного. Его приобретение будет выгодно только при постоянном использовании, например, при изготовлении мебели. В случае нечастого бытового использования гораздо выгоднее изготовить такой станок самостоятельно.

К достоинствам самодельного станка можно отнести:

- невысокую стоимость;

- относительную простоту изготовления;

- возможность использовать рубанок отдельно от станка.

Несмотря на все свои достоинства, такой станок не лишен некоторых недостатков. Среди них стоит выделить непродолжительное время работы, так как мотор электрорубанка рассчитан на непрерывную работу в течение 20 -25 минут.

Кроме того, он ограничен в ширине строгания за один проход. Профессиональные станки имеют возможность обработки заготовки от 100 мм за один проход, тогда как у самодельных этот параметр ограничивается 82 мм.

Заводские приспособления для переделки рубанка в станок

На отечественном рынке инструментов в продаже можно найти специальные станины. Закрепив в ней электрорубанок можно сделать простой рейсмусовый станок. С некоторыми моделями рубанков она идет в комплекте поставки.

Рейсмусовый станок позволяет намного быстрее и точнее производить строгание деревянных заготовок. Именно поэтому он должен быть в арсенале каждого хозяина. Надеемся, что прочитав статью, каждый сможет изготовить такой станок самостоятельно.

Сейчас читают

- Все про карбюратор мотоблока, от регулировки до ремонта

- Основные причины, почему мотоблок глохнет при нагрузке в работе, наклоне, открытии воздушной заслонке и других случаях

- 3 лучших мотоблока Нева серии МБ, их плюсы и минусы, а также история компании

- Основные отличия мотоблока от культиватора и что лучше для участка 10 соток, дома и дачи

- 7 популярных способов изготовления культиватора своими руками

Самодельный рейсмус из электрорубанка чертежи. Рейсмусовый станок выполненный своими руками из электрорубанка, другие варианты конструкции

Мало кого в детстве оставляло равнодушным первое посещение столярной мастерской. Непередаваемый запах свежей древесной стружки, чистота и гладкость только что простроганной доски, пушистость опилок – это место, где с помощью рейсмусового станка происходило волшебное превращение нескольких корявых досок с колючей поверхностью от торчащих волокон в изящную табуретку.

Результатом работы рейсмуса являлся идеально ровный пиломатериал, который годился для изготовления многого такого интересного и красивого.

Конструкция и разновидности рейсмусовых станков

Конечно, рейсмусовый станок был не единственным в той мастерской. А многие из этих мастерских и вовсе не могли похвастаться такой роскошью. Но циркулярная пила, зачастую собранная на одном валу с барабаном фуговального станка, почти всегда имелась. И тогда несложное приспособление, позволяющее контролировать равномерность прижима заготовки к поверхности рабочего стола, приближало фуговальный станок по своему функционалу к рейсмусовому, что в умелых руках обеспечивало почти одинаковый результат, хотя и несколько белее затратный и по работе, и по времени.

Мы так подробно здесь об этом рассказываем, чтобы была понятнее основная тема статьи – изготовление рейсмусового (рейсмусного) станка своими руками. Ведь главная его задача: прострогать погонажный деревянный материал с одинаковой толщиной. А несколько последовательных операций строгания на фуговальном станке с таким прижимным приспособлением, этот результат обеспечит.

А несколько последовательных операций строгания на фуговальном станке с таким прижимным приспособлением, этот результат обеспечит.

Но, чем же оснащен настоящий рейсмус?

Рейсмусовый станок имеет:

- рабочий стол;

- рабочий вал (1 или 2), два – для одновременной обработки двух поверхностей заготовки или один – для обработки заготовки с одной стороны;

- валки для прижима и протяжки заготовки (пару сверху или две – сверху и снизу), с электрическим или ручным приводом;

- систему регулировки высоты стола;

- систему защиты от обратного хода заготовки.

В варианте доработки фуговального станка, часть из перечисленных систем отсутствует. Но также, промышленно выпускаются станки двойного назначения – фуговально-рейсмусовые.

В них под рабочим столом для фугования располагается регулируемый по высоте рабочий стол рейсмуса. Обработка заготовки осуществляется тем же барабаном с ножами, что и фугование. При этом обрабатывается только верхняя ее часть. Во время работы станка в качестве рейсмусового, верхняя часть станка закрывается защитной накладкой, во избежание получения травмы.

Во время работы станка в качестве рейсмусового, верхняя часть станка закрывается защитной накладкой, во избежание получения травмы.

Иногда вместо барабана с ножами устанавливается широкая фреза.

Принципиальная схема работы рейсмусового станка

Для чего делать рейсмусовый станок своими руками?

Схема работы большинству домашних мастеров должна быть понятна и без визуализации, но для простоты понимания задач по самостоятельному изготовлению рейсмуса – лишней не будет.

Мотиваций для самостоятельного изготовления любого оборудования – две:

- стремление к самореализации;

- стремление к экономии.

Все остальные – вытекают из перечисленных. А сэкономить можно много чего:

- в первую очередь – деньги за счет упразднения вспомогательных функций, без которых в условиях домашней мастерской вполне можно обойтись;

- во вторую – электроэнергию за счет уменьшения числа электроприводов;

- в третью – место в мастерской за счет оптимизации и подгонки размеров.

Если говорить о полноценном рейсмусовом станке то, исходя из объемного чертежа, расположенного ниже, его составляющие можно свести к следующему списку:

- электропривод от электромотора мощностью 1,5 – 2,5 кВт на двухножевой барабан, вращающийся со скоростью 5 – 10 тыс.об/мин;

- ручная цепная регулировка уровня рабочего стола;

- ручная цепная спаренная подача заготовки двумя протяжными прижимными валиками.

Но концепцию своего рейсмуса принимаете вы сами. Рассмотрим 3 подхода к реализации идеи самостоятельного изготовления рейсмусового станка.

Высокотехнологичный метод изготовления рейсмусового станка

Здесь 3 самостоятельных электропривода, которые:

- приводят в действие режущий барабан,

- являются протяжно-прижимными валиками,

- регулируют положение рабочего стола.

Крутящий момент на барабан передается при помощи клиноременной передачи, а в двух оставшихся вариантах – цепной. Причем, равномерность прижима валиков регулируется взаимосвязанными подпружиненными промежуточными звездочками, хотя на наш взгляд, такая система не позволит все-таки избежать некоторого временного прослабления цепи в момент схода заготовки с подающего валика.

Причем, равномерность прижима валиков регулируется взаимосвязанными подпружиненными промежуточными звездочками, хотя на наш взгляд, такая система не позволит все-таки избежать некоторого временного прослабления цепи в момент схода заготовки с подающего валика.

Натяжка цепи привода регулировки высоты рабочего стола осуществляется двумя жестко закрепляемыми звездочками.

Подобный подход, очевидно, может быть оправдан наличием у вас гибкого минипроизводства с большим числом операций перенастройки оборудования. Хотя и здесь некоторые схемы можно было бы упростить. К примеру – вот так:

Такой станок не получится дешевым, а обилие достаточно сложных узлов будет требовать постоянного технического обслуживания. Но, видимо, это именно тот случай, когда на первом плане оказалось именно стремление к самореализации, ведь за аналогичные деньги вполне можно было бы найти б/у рейсмусовый станок и, слегка подремонтировав его, обеспечить решение тех же задач.

Рейсмусовый станок из электрорубанка выполненый своими руками

Именно такой подход к решению большинства заданий для рейсмуса, которые возникают в условиях домашней мастерской, нам кажется наиболее интересным.

В первую очередь, этот интерес базируется на минимальных доработках уже существующего инструмента для выполнения работы дорогостоящего оборудования с практически тем же результатом.

Установив электрорубанок на платформу с изменяющейся высотой, мы получаем почти тот же рейсмус. Правда, в нем регулируется не положение рабочего стола, а положение рабочего инструмента по отношению к обрабатываемой заготовке, но суть процесса от этого не меняется. Роль стола здесь выполняет ровная мощная доска с ограничителями ширины по бокам. Они же служат местом крепления основного узла. Но прежде поговорим именно о нем.

На рубанке заднюю опорную пластину мы поменяем на самодельную из ОСП или фанеры, толщиной, обеспечивающей одинаковый уровень с передней пластиной, регулирующей необходимый зазор (1 – 3 мм) для снятия стружки. Ширина ее должна соответствовать ширине нашего импровизированного рабочего стола.

По бокам этой пластины прикручиваются рейки для крепления ножек, высоту которых диктует исключительно здравый смысл. Очевидно что, исходя из стандартной ширины ножей рубанка в 82 мм, толщина обрабатываемых заготовок не должна быть больше 100 мм, поэтому расстояние между осями креплений ножек можно взять равным 110 – 120 мм. Соответственно, их общая длина будет колебаться от 140 до 160 мм при ширине от 35 мм и толщине не менее 10 мм. Крепление ножек осуществляется строго на одинаковом расстоянии от края бруска.

Очевидно что, исходя из стандартной ширины ножей рубанка в 82 мм, толщина обрабатываемых заготовок не должна быть больше 100 мм, поэтому расстояние между осями креплений ножек можно взять равным 110 – 120 мм. Соответственно, их общая длина будет колебаться от 140 до 160 мм при ширине от 35 мм и толщине не менее 10 мм. Крепление ножек осуществляется строго на одинаковом расстоянии от края бруска.

Установка собранного подвижного верхнего узла с электрорубанком на рабочем столе осуществляется по месту, так, чтобы крепление находилось строго на одном уровне. Это делается для параллельности его перемещения относительно базовой поверхности, что обеспечит точность обработки заготовки.

Высота в процессе работы проще всего выставляется подбором реек соответствующей толщины, прикручиваемых на ограничители ширины рабочего стола, или при помощи других подставок.

А прижим рабочего инструмента обеспечивать пружинными стяжками или жгутом, но для небольших заготовок этого вовсе не требуется. Так же в заданном положении эту параллельную платформу можно фиксировать винтами-саморезами.

Так же в заданном положении эту параллельную платформу можно фиксировать винтами-саморезами.

Видео применения рейсмуса, собранного своими руками:

Бюджетный вариант самодельного рейсмуса

Это самый простой метод использования электрорубанка в качестве рейсмуса. Конечно, назвать эту конструкцию рейсмусовым станком вряд ли кому-нибудь придет в голову, но по выполняемой функции – это именно он.

Мы преднамеренно подобрали вариант для широких заготовок. Ведь в таком виде он выполняет работу, которая не под силу большинству промышленных рейсмусных станков именно из-за ширины обрабатываемого материала, а в нашем случае она ограничивается только длиной ваших рук.

Конечно, такого варварского крепления электрорубанка – довольно дорогостоящего инструмента – к подвижной платформе, мы рекомендовать не можем. Куда интереснее вариант закрепления его, описанный в предыдущем разделе статьи, но с использованием более широкой платформы и выносом реек по ширине, а не вдоль оси инструмента. При этом опасность повредить что-нибудь важное внутри корпуса рубанка сводится к нулю.

При этом опасность повредить что-нибудь важное внутри корпуса рубанка сводится к нулю.

В приводимом примере обрабатывается клееная наборка из деревянных реек различных габаритов и даже пород древесины.

Регулировка высоты производится установкой по бокам рабочего стола калиброванных брусков, два набора которых позволит обработать с обеих сторон неограниченное количество заготовок в заданный по толщине размер.

Многие спрашивают: как сделать рейсмус из электрорубанка своими руками? Желающим максимально упростить и автоматизировать свою работу в строительной сфере не нужно тратить каждый раз немалые деньги на покупку нового инструмента в магазине. Нужно просто запастись терпением, внимательностью, трудолюбием и смело создавать необходимые инструменты собственноручно. В производстве рейсмуса из электрорубнка нет ничего невозможного.

Сделав из электрорубанка рейсмус, Вы гораздо упростите и автоматизируете свою работу.

Однако, прежде чем начать работу, нужно понять, что такое рейсмус. Этот инструмент в основном используется для того, чтобы делать точные, правильные линии на любой поверхности.

Наличие рейсмуса во много раз ускорит процесс строительства, поможет вам избегать многих ошибок и сделает работу более точной. Он является полноценным заменителем карандаша и линейки. Если последние приборы часто допускали возможность появления таких дефектов, как разная толщина отмеченных линий, их неровность, обрывистость, то самодельный рейсмус, благодаря наличию в нем острой шпильки или лезвия, обладает точностью в 100%.

Этот инструмент в основном используется для того, чтобы делать точные, правильные линии на любой поверхности.

Наличие рейсмуса во много раз ускорит процесс строительства, поможет вам избегать многих ошибок и сделает работу более точной. Он является полноценным заменителем карандаша и линейки. Если последние приборы часто допускали возможность появления таких дефектов, как разная толщина отмеченных линий, их неровность, обрывистость, то самодельный рейсмус, благодаря наличию в нем острой шпильки или лезвия, обладает точностью в 100%.

Для того чтобы сделать такой инструмент, сперва следует ознакомиться с его составными частями: фиксаторы, штанга, шпилька либо лезвие, колодки. Благодаря такому составу инструмент легко справляется с созданием ровных линий: колодка двигается вдоль штанги, происходит измерение расстояния от шпилек до колодки, а винтовой зажим надежно фиксирует инструмент. Благодаря шкале измерения на штанге рейсмус можно легко настроить на тот размер, который вам нужен.

Для того чтобы изготовить такой инструмент из электрорубанка, понадобятся следующие материалы и инструменты:

- электрорубанок;

- листовая фанера, а также бруски из дерева.

Подготовка к изготовлению инструмента

Для того чтобы приступить к его изготовлению, вы должны определиться, с какими по размеру деталями вы будете работать в будущем. Это очень важный момент. Исходя из этого, вы будете знать, какой рейсмус вам нужно сделать.

Здесь важно не ошибиться, так как под размер деталей, с которыми вы будете использовать рейсмус, нужно подгонять ширину корпуса инструмента, длину направляющих частей, размеры шпильки и ее длину, высоту боковых стен прибора.

Для изготовления рейсмуса из электрорубанка понадобится фанера, бруски и рубанок.

Все это нужно для того, чтобы изготовленный вами инструмент был устойчив на поверхностях, с которыми он будет работать.

Также, перед тем как сделать рейсмус своими руками, нужно знать, как именно следует разместить шпильку. Она будет заставлять электрорубанок опускаться и подниматься, поэтому неверно устанавливать ее в центре корпуса. Шпильку нужно установить таким образом, чтобы ее местонахождение определялось серединой между задней и передней ручками. В противном случае работать с инструментом вам будет неудобно, и прочно фиксироваться он не сможет.

Она будет заставлять электрорубанок опускаться и подниматься, поэтому неверно устанавливать ее в центре корпуса. Шпильку нужно установить таким образом, чтобы ее местонахождение определялось серединой между задней и передней ручками. В противном случае работать с инструментом вам будет неудобно, и прочно фиксироваться он не сможет.

Изготавливая этот прибор, следует позаботиться о том, чтобы его шпилька была максимально подвижна. Для того чтобы это осуществить, необходимо в верхней части крышки поместить подшипник качения. В средней же пластине следует приварить гайку. Тогда ваш рейсмус будет иметь такую возможность, как регулировка высоты местоположения механизма с достаточно небольшим размером шага.

Для того чтобы сэкономить на материале, направляющие легко можно изготовить из деревянных брусков. Длина их должна быть с запасом, чтобы они не были впритык. Проектирование нижней плоскости — очень важный момент. При работе с рейсмусом необходимо, чтобы материал двигался параллельно лезвиям, иначе ровность линии можно будет поставить под сомнение.

Каждый мастер обработки дерева согласится, что электрорубанок – полезная, а часто и вовсе незаменимая вещь в домашней мастерской. С помощью такого ручного станка любые деревянные заготовки можно обрабатывать очень качественно, а главное – быстро.

Еще одним незаменимым инструментом для обработки различных деревянных деталей является рейсмус. Стоимость такого оборудования сейчас достаточно высокая, поэтому покупать его есть смысл обычно только в том случае, если мастер будет что-то зарабатывать на обработке заготовок из дерева. Если же такой станок будет использоваться не с целью заработка, а только для выполнения различных работ по дому, то оптимальным будет решение сделать рейсмус из электрорубанка. Сделать такую работу вполне возможно даже своими руками. При этом качество выполняемых работ при использовании такого самодельного станка будет оставаться на достаточно высоком уровне.

Необходимое оборудование

Чтобы сделать рейсмус из электрорубанка своими руками, нужно иметь:

- электрорубанок, что будет не жалко переделать в другой инструмент;

- чертежи будущего оборудования;

- фанера и бруски для сборки корпуса оборудования;

- небольшое количество свободного времени.

В первую очередь при переработке электрорубанка в рейсмус своими руками следует точно определить, детали каких размеров будут создаваться на новом станке. От их размеров будут напрямую зависеть размеры создаваемого рейсмуса: это оборудование должно иметь корпус такой же ширины и высоты, а также длину шпильки и направляющих, которые будут точно соответствовать обрабатываемой детали.

Правильная установка шпильки и направляющих

Работа на самодельном станке

Также немаловажным моментом является положение шпильки, используя которую, можно будет поднимать и опускать инструмент во время работы. Многие самоучки делают данную шпильку так, что она располагается точно посередине корпуса. Но такое решение является совсем неправильным: при изготовлении такого станка своими руками шпильку рекомендуется располагать точно посередине между задней и передней ручкой. В подобном случае не только станет более удобной работа с инструментом, но и фиксация его в нужном положении намного надежнее, да и сделать это будет намного легче.

Переделывая своими руками электрорубанок на ручной рейсмус, его шпильку необходимо делать как можно более подвижной. С этой целью в верхней крышке нового станка устанавливается подшипник качения. Кроме того, на среднюю пластину, отвечающую за установку работы станка по высоте, устанавливается гайка. В таком случае высоту расположения всего оборудования можно будет при необходимости отрегулировать с небольшим шагом и достаточно высокой точностью.

Направляющие нового станка для обрабатываемых на нем заготовок легко можно сделать из обычных брусков, при этом следует предусмотреть небольшой запас длины, чтобы они не были точно такими же, как длина обрабатываемой деревянной детали, а немного большими.

Кроме того, нижнюю плоскость важно спроектировать таким образом, чтобы в процессе обработки детали она двигалась сразу же параллельно по отношению к ножам станка. Если же данная плоскость будет начинаться под электрорубанком, в процессе работы будет очень сложно добиться максимальной точности обработки детали.

Безопасная работа на самодельном станке

Переделав своими руками такой ручной электроинструмент в рейсмус, следует также помнить о безопасности в процессе его использования. Чтобы сделать работу на новом домашнем станке максимально эффективной и полностью исключить возможность получения тех или иных травм, следует придерживаться таких правил при выполнении тех или иных работ:

- при обработке любой детали необходимо использовать средства для защиты глаз;

- работая с грубым материалом, следует использовать перчатки;

- начиная работу на самодельном станке, следует проверять на работоспособность и надежную фиксацию всего его частей;

- шпильки и ножи станка не должны иметь никаких трещин или любых других дефектов;

- обрабатывать на самодельном станке можно только чистые заготовки, в которых нет гвоздей или любых других металлических частиц.

Как работать на самодельном станке

Рейсмус на основе электрорубанка

Работа с созданным своими руками рейсмусов является чрезвычайно простой. Шпилька станка устанавливается на нужное расстояние от края детали, задается нужный размер, фиксируется брусок. После этого станок слегка наклоняется от себя, в результате чего открывается режущая часть шпильки. Далее остается только тянуть инструмент на себя.

Шпилька станка устанавливается на нужное расстояние от края детали, задается нужный размер, фиксируется брусок. После этого станок слегка наклоняется от себя, в результате чего открывается режущая часть шпильки. Далее остается только тянуть инструмент на себя.

Таким образом, при наличии в доме неиспользуемого или устаревшего электрорубанка, даже своими руками его легко можно переделать в полноценный рейсмусовый станок, что будет предоставлять широкие возможность в создании и обработке любых деревянных деталей.

В случае надлежащего исполнения такой самодельный станок по своей функциональности практически ни в чем не будет уступать самым простым заводским моделям подобного тип электрооборудования для домашней мастерской.

Многие спрашивают: как сделать рейсмус из электрорубанка своими руками? Желающим максимально упростить и автоматизировать свою работу в строительной сфере не нужно тратить каждый раз немалые деньги на покупку нового инструмента в магазине. Нужно просто запастись терпением, внимательностью, трудолюбием и смело создавать необходимые инструменты собственноручно. В производстве рейсмуса из электрорубнка нет ничего невозможного.

В производстве рейсмуса из электрорубнка нет ничего невозможного.

Сделав из электрорубанка рейсмус, Вы гораздо упростите и автоматизируете свою работу.

Однако, прежде чем начать работу, нужно понять, что такое рейсмус. Этот инструмент в основном используется для того, чтобы делать точные, правильные линии на любой поверхности. Наличие рейсмуса во много раз ускорит процесс строительства, поможет вам избегать многих ошибок и сделает работу более точной. Он является полноценным заменителем карандаша и линейки. Если последние приборы часто допускали возможность появления таких дефектов, как разная толщина отмеченных линий, их неровность, обрывистость, то самодельный рейсмус, благодаря наличию в нем острой шпильки или лезвия, обладает точностью в 100%.

Схема рейсмусового станка.

Для того чтобы сделать такой инструмент, сперва следует ознакомиться с его составными частями: фиксаторы, штанга, шпилька либо лезвие, колодки. Благодаря такому составу инструмент легко справляется с созданием ровных линий: колодка двигается вдоль штанги, происходит измерение расстояния от шпилек до колодки, а винтовой зажим надежно фиксирует инструмент. Благодаря шкале измерения на штанге рейсмус можно легко настроить на тот размер, который вам нужен.

Благодаря шкале измерения на штанге рейсмус можно легко настроить на тот размер, который вам нужен.

Для того чтобы изготовить такой инструмент из электрорубанка, понадобятся следующие материалы и инструменты:

- электрорубанок;

- листовая фанера, а также бруски из дерева.

Подготовка к изготовлению инструмента

Для того чтобы приступить к его изготовлению, вы должны определиться, с какими по размеру деталями вы будете работать в будущем. Это очень важный момент. Исходя из этого, вы будете знать, какой рейсмус вам нужно сделать.

Здесь важно не ошибиться, так как под размер деталей, с которыми вы будете использовать рейсмус, нужно подгонять ширину корпуса инструмента, длину направляющих частей, размеры шпильки и ее длину, высоту боковых стен прибора.

Для изготовления рейсмуса из электрорубанка понадобится фанера, бруски и рубанок.

Все это нужно для того, чтобы изготовленный вами инструмент был устойчив на поверхностях, с которыми он будет работать.

Также, перед тем как сделать рейсмус своими руками, нужно знать, как именно следует разместить шпильку. Она будет заставлять электрорубанок опускаться и подниматься, поэтому неверно устанавливать ее в центре корпуса. Шпильку нужно установить таким образом, чтобы ее местонахождение определялось серединой между задней и передней ручками. В противном случае работать с инструментом вам будет неудобно, и прочно фиксироваться он не сможет.

Изготавливая этот прибор, следует позаботиться о том, чтобы его шпилька была максимально подвижна. Для того чтобы это осуществить, необходимо в верхней части крышки поместить подшипник качения. В средней же пластине следует приварить гайку. Тогда ваш рейсмус будет иметь такую возможность, как регулировка высоты местоположения механизма с достаточно небольшим размером шага.

Для того чтобы сэкономить на материале, направляющие легко можно изготовить из деревянных брусков. Длина их должна быть с запасом, чтобы они не были впритык. Проектирование нижней плоскости – очень важный момент. При работе с рейсмусом необходимо, чтобы материал двигался параллельно лезвиям, иначе ровность линии можно будет поставить под сомнение.

При работе с рейсмусом необходимо, чтобы материал двигался параллельно лезвиям, иначе ровность линии можно будет поставить под сомнение.

Вернуться к оглавлению

Как сделать рейсмус из электрорубанка: инструкция

Схема рейсмуса из рубанка.

Необходимо установить ваш рубанок на простое приспособление в виде бруска, зажать его струбцинами и установить определенный зазор. Зазор должен быть той толщины, которая должна соответствовать толщине обрабатываемой заготовки.

На верстак либо удобную для вас поверхность крепится опорный брус, на него путем подбора слоями фанеры устанавливаем нужный вам зазор и прикрепляем рубанок к такому основанию при помощи струбцины. Вся установка фиксируется при помощи 4 струбцин. Две из них держат само основание на верстаке, а две – рубанок, который установлен по заданной толщине и приподнят под основанием.

Вернуться к оглавлению

Как работать рейсмусом из электрорубанка?

Необходимо выставить промежуток между электрорубанком и нижней пластиной по наименьшей высоте, при этом поворачивая шпильку. Как только выставление высоты произведено, нужно включить аппарат и запустить нужный материал под лезвия рубанка. При правильном выполнении конструкции мы получаем ровную, совершенно гладкую деталь. Слишком усердствовать с давлением на деталь не нужно, так как рубанок может выйти из строя. Изготовление рейсмуса из электрорубанка – это совершенно простое и легкое дело, которое будет приносить качественные результаты.

Как только выставление высоты произведено, нужно включить аппарат и запустить нужный материал под лезвия рубанка. При правильном выполнении конструкции мы получаем ровную, совершенно гладкую деталь. Слишком усердствовать с давлением на деталь не нужно, так как рубанок может выйти из строя. Изготовление рейсмуса из электрорубанка – это совершенно простое и легкое дело, которое будет приносить качественные результаты.

- Подготовка к работе — настройка и использование инструмента

При наличии определенного объема технических знаний изготовление рейсмуса из электрорубанка своими руками не представляет особых трудностей.

Схема рейсмуса из рубанка.

Элетрорубанок представляет собой полезную в домашнем хозяйстве устройство – он позволяет проводить обработку древесины очень быстро и качественно. Однако, любой инструмент с течением времени приходит в негодность, и электрорубанки в этом отношении не являются исключением. Электрорубанку, который пришел с течением времени в негодность, можно дать вторую жизнь, используя его для изготовления рейсмуса.

Рейсмус является незаменимым приспособлением для осуществления работ по обработке древесины. Стоимость рейсмуса, изготовленного промышленными производителями, является достаточно высокой, и не всегда оправдано приобретение такого дорогостоящего оборудования. Проще всего сделать такое устройство из электрорубанка. Если все сделано верно, то качество проводимых операций по обработке древесины при помощи такого инструмента будет достаточно высоким.

Перед тем, как приступать к конструированию рейсмуса, следует хорошо изучить принципы функционирования и назначение устройства.

Устройство и назначение рейсмуса

Этот инструмент предназначен для того, чтобы делать точные и правильные линии на любой плоскости.

Использование рейсмуса позволяет в несколько раз ускорить процесс проведения строительных работ, при этом инструмент позволит избежать допущения большого количества ошибок и сделает процесс выполнения строительства более точным. Этот агрегат представляет собой полноценный заменитель карандаша и линейки. При использовании карандаша и линейки нанесение линий представляет определенную сложность, так как очень часто линия может иметь различную толщину, может быть прерывистой или неровной. Все эти дефекты приводят к появлению неточностей, которые могут оказывать влияние на качество работ. Самодельный рейсмус благодаря наличию в его конструкции острой шпильки позволяет избавиться от таких сложностей.

При использовании карандаша и линейки нанесение линий представляет определенную сложность, так как очень часто линия может иметь различную толщину, может быть прерывистой или неровной. Все эти дефекты приводят к появлению неточностей, которые могут оказывать влияние на качество работ. Самодельный рейсмус благодаря наличию в его конструкции острой шпильки позволяет избавиться от таких сложностей.

Схема рейсмусового станка.

В состав конструкции инструмента входят следующие составные части:

- фиксаторы;

- штанга; шпилька или лезвие;

- колодки.

Благодаря такой конструкции приспособление с легкостью справляется с задачей создания ровных линий на любой поверхности. В процессе проведения операции колодка перемещается вдоль штанги и позволяет проводить измерение расстояния от шпильки до колодки. Использование винтового спецзажима позволяет проводить надежное фиксирование инструмента. Благодаря наличию шкалы измерений, нанесенной на штанге, с легкостью происходит перенастраивание инструмента на тот размер, который требуется в процессе работы.

Чтобы изготовить рейсмус своими руками из электрорубанка, потребуется подготовить:

- электрорубанок;

- бруски из древесины и листовую фанеру для проведения сборки корпуса приспособления.

Помимо этого, мастер, решивший сконструировать приспособление, должен обладать набором базовых знаний в области физики и механики.

Вернуться к оглавлению

Подготовка к процессу изготовления приспособления

Прежде чем приступить к изготовлению устройства, следует определиться с размерами деталей, которые предстоит подвергать обработке. Этот нюанс имеет большое значение, так как он влияет на размер рейсмуса, который планируется изготовить.

При определении размеров заготовок, с которыми планируется проводить работы, очень важно не допустить ошибку, так как этот параметр деталей влияет на ширину устройства, длину направляющих, размер шпильки и высоту стенок агрегата.

Самодельный рейсмусный станок.

Все эти требования следует соблюсти для того, чтобы изготовленный инструмент обладал высокой устойчивостью на поверхностях, с которыми предстоит работать. Помимо этого, перед тем, как сделать самодельный рейсмус. нужно знать, как именно требуется расположить шпильку. Этот элемент конструкции заставляет электрорубанок приподниматься и опускаться, по этой причине шпильку не рекомендуется монтировать в центре корпуса. Шпилька должна быть смонтирована таким образом, чтобы она находилась посередине между задней и передней рукоятками. При ином расположении шпильки работа с устройством будет неудобной, а устройство не способно надежно и прочно фиксироваться.

Помимо этого, перед тем, как сделать самодельный рейсмус. нужно знать, как именно требуется расположить шпильку. Этот элемент конструкции заставляет электрорубанок приподниматься и опускаться, по этой причине шпильку не рекомендуется монтировать в центре корпуса. Шпилька должна быть смонтирована таким образом, чтобы она находилась посередине между задней и передней рукоятками. При ином расположении шпильки работа с устройством будет неудобной, а устройство не способно надежно и прочно фиксироваться.

При изготовлении прибора требуется позаботиться о том, чтобы шпилька была обеспечена максимальной подвижностью. Для этих целей в верхней части крышки размещается подшипник качения. В средней пластине приваривается гайка. Именно при такой конструкции появляется возможность регулировки высоты местоположения рабочего элемента конструкции с небольшим размером шага.

Направляющие изготавливаются с использованием брусков из дерева. Длина этих брусков должна иметь некоторый запас. Проектирование рабочей плоскости является важным моментом процесса изготовления инструмента. В процессе использования устройства требуется обеспечить перемещение рабочей заготовки параллельно лезвиям, в противном случае ровность наносимой линии будет сомнительной.

В процессе использования устройства требуется обеспечить перемещение рабочей заготовки параллельно лезвиям, в противном случае ровность наносимой линии будет сомнительной.

Вернуться к оглавлению

Как осуществляется изготовление рейсмуса из электрорубанка?

Требуется зафиксировать рубанок на простом приспособлении в виде древесного бруска (с помощью струбцин) и установить определенный зазор. Устанавливаемый зазор должен иметь такую же величину, как и толщина заготовки, которая подвергается обработке.

На верстаке или другой удобной площадке закрепляется опорный брус, на него устанавливается при помощи подбора слоев фанеры зазор и крепится рубанок. Прикрепление инструмента к такому основанию осуществляется при помощи струбцин. Для фиксирования установки потребуется четыре струбцины. Две из струбцин удерживают основание на поверхности верстака, а две используются для удержания рубанка, который установлен в соответствии с заданной толщиной и приподнят над основанием.