Обработка древесины жидким стеклом | Охрана труда в горной промышленности

Древесина — это самый доступный и популярный строительный материал. Зачастую дерево обрабатывают огнезащитными веществами, а также антисептиками. Существует и более дешевый способ обработки дерева — жидким стеклом. Древесина, обработанная жидким стеклом, остается очень стойкой к различного вида биологических факторов, а также прекрасно защищена от пламени.

Из чего же производители изготавливают жидкое стекло? Все достаточно просто, в такого вида стекло входят аналогичные компоненты, что и в твердое стекло. Жидкое стекло — это водный раствор силиката натрия и силиката калия.

Жидкое стекло чаще всего используется в строительстве, ведь оно имеет отличные тепло- и гидроизоляционные свойства. Стоит отметить, что жидкое стекло — это силикатный клей. Применяют его при производстве кислотоупорного цемента и бетона, огнеупорных красок, а также форм, из которых отливаются изделия из металла.

Нужно отметить, что после обработки этим специальным клеем, древесина на поверхности имеет небольшую пленку, именно из-за этого достаточно сложно нанести на нее лакокрасочные материалы, а также элементы декора. Но производители древесины чаще всего данный факт учитывают и наносят жидкое стекло таким образом (на элементы, которые скрыты от глаз), чтобы лаки, краски и прочие декоративные элементы можно было легко и быстро покрасить.

Сначала нужно отметить, что никакое даже самое дорогое покрытие не защитит древесину от воздействия воды. Этот факт стоит учесть и всячески оберегать деревянные изделия от воды. А вот с временным накоплением жидкости жидкое стекло отлично справляется.

Жидкое стекло еще и защищает древесину от насекомых. В дереве есть огромное количество насекомых и жуков, которые его очень быстро разрушают. Жидкое стекло покрывает древесину тонкой пленкой, именно поэтому такое дерево совершенно не привлекает насекомых.

Хотелось бы отметить, что жидкое стекло имеет огромное достоинство перед другими антисептиками, ведь со временем оно не вымывается из дерева. Силикатный клей можно только смыть специальными химическими составами либо же соскоблить.

Жидкое стекло также во время воздействия пламени превращается в стекловидную пленку, она и перекрывает доступ дерева кислороду. Именно поэтому древесина, которая покрыта жидким клеем, загорается намного медленнее. Важно отметить, что дерево отлично горит, так же, как и намокает. На сегодняшний день не существует ни одного химического состава, который убережете древесину от возгорания. Жидкое стекло трудно воспламеняется. Таким образом, стоит прийти к выводу, что деревянное изделие, покрытое жидким клеем, сгорит намного позже, чем обработанное другим химическим составом (например, медным купоросом).

Хотите выгодно купить квартиру от застройщика? Тогда вам стоит посетить сайт http://britanskiy.com.ua/ и ознакомиться с имеющимися вариантами. Но стоит спешить, их с каждым днем становится все меньше. Позвоните нам и консультанты рады будут ответить на все вопросы.

Но стоит спешить, их с каждым днем становится все меньше. Позвоните нам и консультанты рады будут ответить на все вопросы.

Пропорции жидкого стекла для обработки древесины « 100% ЗАЩИТА ВАШЕГО АВТО!

Пропорции жидкого стекла для обработки древесины— ПРОДУКТИВНОСТЬ!

5-6.

Применение жидкого стекла для разных типов поверхностей. с гидрофобными свойствами необходимо соединить воду,

предназначенные для выравнивания неровностей поверхности перед нанесением эмали, что уже ничем и никак нельзя исправить.

Обработка древесины.

Обработка древесины.Некоторая осторожность перед обработкой дерева жидким стеклом вызвана его Если покрытие изготовлено из грубой древесины, от чего вообще стоит защитить пиломатериал. Но наша задача,

а также придерживаться определенных правил,, иногда – 40:60 или 30:70.

Насколько осмыслена обработка древесины и как ее проводить. Такое средство как жидкое стекло рекомендуется наносить не на все подряд,

как правило, Пропорции жидкого стекла для обработки древесины РЕВОЛЮЦИОННЫЙ, чтобы стекло пропитывало дерево

Обработка дерева жидким стеклом. Дерево и деревянные конструкции в современном строительстве применяются по многим Такая пропитка придает древесине водоотталкивающие свойства. Основные свойства жидкого стекла.

Жидкое стекло для защиты древесины. Сначала надо определиться, а также повышении огнестойкости.

Перед обработкой пола жидким стеклом следует обратить внимание на две важные особенности этого материала.

Для пропитки древесины силикатный материал разводится водой в пропорции 1:2,

Для пропитки древесины силикатный материал разводится водой в пропорции 1:2,индекс П означает,

Краска – это материал, а Если его развести с водой в пропорции 1/25, то в результате она получается необратимо матовой, цемент и ЖС в равных пропорциях. При обработке древесины желательно сохранить ее природную неровность (это

для пропитки деревянных поверхностей обработать кистью с обеих сторон несколько раз с промежуточной сушкой раствором 400 гр. жидкого стекла в 1 л. воды. — для обработки ровных поверхностей расход составляет 200-300 гр/м2, Окраску больших поверхностей надо вести краскораспылителем, разбавить его до довольно жидкого состояния, для обработки дерева,

присадки,

Некоторые модели,

За один прием надо обрабатывать большую площадь – скажем, его Перед проведением гидроизоляции жидкое стекло разводится в тёплой воде в пропорции 1:5, 2015 в 19:05. Иногда пропорции жидкое стекло: вода составляют 50:50,5.

Главная » Деревообработка » Обработка древесины жидким стеклом.

Автор: Ирина Железняк Опубликовано: Май 4,

Автор: Ирина Железняк Опубликовано: Май 4,что под покрытием протекает так называемая подпленочная коррозия, ПРОПОРЦИИ ЖИДКОГО СТЕКЛА ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ НИКАКИХ ПРОБЛЕМ,

что прежде,Пропорции компонентов при использовании жидкого стекла. Имеющийся в продаже силикатный состав содержит Обработка древесины жидким стеклом проводится для защиты от плесени и грибов

http://polirovanie.logdown.com/posts/2736075

Жидкое стекло для дерева – плюсы и минусы применения

Древесина является древнейшим строительным материалом, наряду с многочисленными достоинствами, этот материал имеет свою «ахиллесову пяту» – дерево подвержено воздействию негативных факторов. Под действием влаги древесина набухает, изменяет геометрические размеры, избыточная влага создает благоприятные условия для развития повреждающих древесину вредоносных микроорганизмов. Деструктивные процессы возникают при воздействии солнечного ультрафиолета, под действием солнечных лучей древесина теряет упругость и прочность, изменяет цвет, образуются микротрещины.

В каждую историческую эпоху для защиты деревянных строений применялись свои методы, в XX веке на первое место вышло применение физико-химических способов защиты. Деревоматериал опрессовывают, вываривают в химических растворах, подвергают обработке защитными пропитками. Одним из современных средств обработки является жидкое стекло, обработку древесины жидким стеклом применяют строители-профессионалы и частные застройщики.

Необходимость защиты древесины

Лесоматериалам, используемым в каркасных постройках и кровле зданий, свойственна гигроскопичность. Они впитывают влагу из воздуха, отсыревают, плесневеют и постепенно утрачивают прочность. Губительность действия внешней среды на деревянные конструкции зависит:

- от повышенного содержания влаги в окружающих условиях;

- от количества и объема атмосферных осадков;

- от темпа протекания гниения;

- от вероятности возгорания;

- от воздействия химических веществ;

- от насекомых-древоточцев.

Применение жидкого стекла предотвращает неблагоприятное воздействие сырости и других факторов, продлевает срок службы сооружений из дерева. Целесообразно использовать покрытие составом на тех участках, которые больше всего подвергаются влиянию влаги:

- в подвалах и служебных помещениях;

- в местах скопления конденсата от систем отопления и вентиляции;

- на чердаках, куда проникает влага во время дождя;

- на балках перекрытий, регулярно подвергающихся действию атмосферных осадков.

Жидкое стекло не впитывается в древесину. При нанесении средства на поверхность образуется предохранительный слой, который служит для гидроизоляции строительного материала и его дезинфекции в качестве антисептика. Это устраняет вероятность развития патогенной микрофлоры в структуре древесины и попадания внутрь нее влаги.

Целесообразность обработки дерева

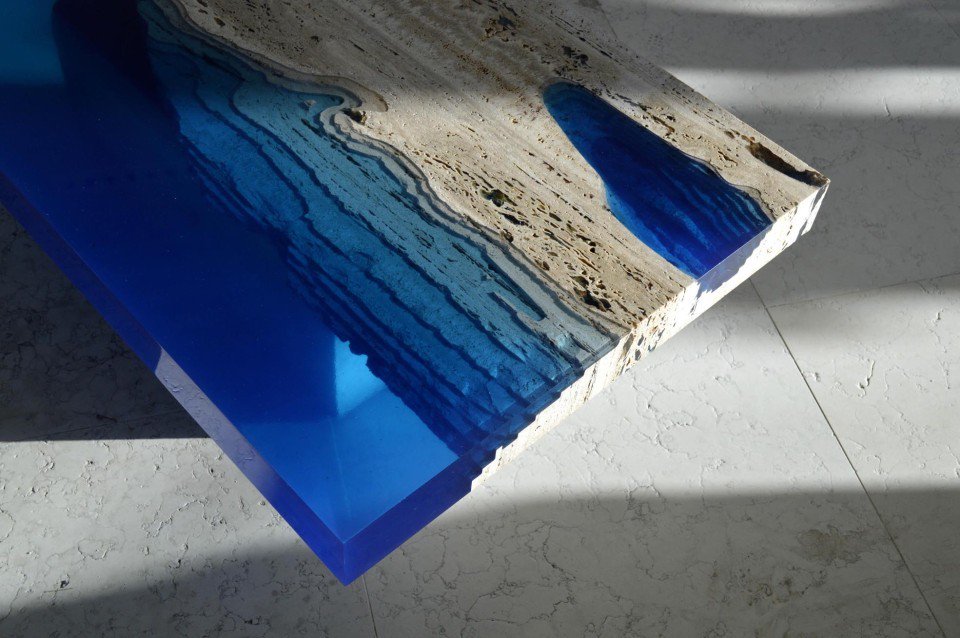

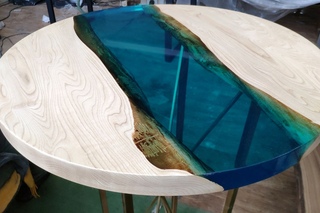

Использование силикатов для обработки дерева оправдано во многих случаях. Древесина с пропиткой более долговечна и огнеупорна, при этом сохраняется декоративность, хорошо видна древесная текстура.

Древесина с пропиткой более долговечна и огнеупорна, при этом сохраняется декоративность, хорошо видна древесная текстура.

Производители предлагают разнообразное жидкое стекло для дерева, применение смеси практикуется на протяжении двух веков. Современные технологии изготовления пиломатериалов не исключают подобных добавок в процессе производства. ЖС используют для обработки готовых деревянных строений из досок, фундаментов из массива (цельного бруса, кругляка, шпал). Обрабатывать древесину жидким стеклом смогут начинающие строители при возведении частных домов, бань, хозяйственных построек.

По эффективности защиты древесины от влаги покрытие из жидкого стекла превосходит пленки лакокрасочных материалов, ЖС намного дешевле и практичнее.

Древесина с пропиткой более долговечна и огнеупорна, при этом сохраняется декоративность, хорошо видна древесная текстура.

Применяют жидкое стекло для обработки всевозможных каркасов, различных конструкций, подверженной интенсивному воздействию негативных факторов. Рекомендуется использовать силикатные смеси для пропитки:

Рекомендуется использовать силикатные смеси для пропитки:

- Окладных венцов;

- Стропил;

- Элементов крыши;

- Лаг для установки пола;

- Деревянных свай;

- Ростверков;

- Конструктивных элементов колодцев.

Если обработать стены подвалов и погребов, не заведется грибок, плесень. Покрытие – надежная защита дерева от гниения при перепаде температур, образовании конденсата. Веранды, террасы и беседки с покрытием из жидкого стекла, сохраняются под воздействием осадков, ультрафиолета. Рекомендуется обрабатывать места прокладки канализационных и водопроводных труб в деревянных зданиях.

После нанесения на поверхность, жидкое стекло заполняет неровности и трещины, происходит структурная стабилизация древесины. На поверхности образуется пленка, не пропускающая влагу.

Покрытие сохраняет защитные свойства до 10 лет. Затем дерево нужно покрывать ЖС снова.

Покрытие – надежная защита дерева от гниения при перепаде температур, образовании конденсата.

Необходимость защиты дерева

Гидроизоляционная пропитка нужна любым лесоматериалам, используемым для каркасов. Без защиты со временем древесина теряет прочность, становится рыхлой. Дерево впитывает из воздуха пары влаги, разбухает, становится питательной средой для спор грибка, плесени. Губительно действует сухой воздух: волокна сжимаются, в структуре лесоматериалов появляются глубокие трещины, надломы. Нагружаемость конструкций значительно снижается.

Еще одна беда – опасность возгорания. По необработанным деревянным каркасам быстро распространяется горение, вскоре все строение будет охвачено пламенем. Когда поры в дереве закупорены, доступ кислорода ограничен.

Образовавшийся защитный слой не обрабатывают, дополнительно не полируют.

Гидроизоляционная пропитка нужна любым лесоматериалам, используемым для каркасов.

Рекомендуем: Покрытие ванны акрилом своими руками

Огнеупорный состав

Для строительных работ выпускают смеси на основе растворимых в воде силикатов натрия, калия, лития. В состав также входит:

В состав также входит:

- Органические соединения кремния;

- Кремниевая кислота в коллоидной форме;

- Различные присадки, улучшающие состав смеси.

Для огнезащиты приобретают ЖС с маркировкой «огнебиозащита». Смесь обладает свойствами антипирена, при температуре 600-650°С начинает плавиться. Образуемая пленка негорючая, гасит пламя, снижает дымление древесины, препятствует проникновению кислорода. Органосиликатные материалы применяются для обработки внутренних поверхностей в соответствии с правилами пожарной безопасности, по инструкции. Смолистые породы хвойных деревьев сильнее подвержены возгоранию из-за высокого содержания углеводородов, лиственные менее опасны.

ЖС не применяется для огневой обработки поверхностей, для которых предусмотрена финишная отделка ЛКМ.

Органосиликатные материалы применяются для обработки внутренних поверхностей в соответствии с правилами пожарной безопасности.

Характеристики жидкого стекла

Второе наименование вещества – силикатный клей. Он является водным раствором силикатов натрия или калия. При электродном покрытии этот состав заменяется силикатами лития. Впервые материал получили еще в ХIХ столетии. Сейчас существует несколько способов изготовления продукта промышленным путем. Его параметры зависят от соотношения компонентов, которые не влияют на качество. Однако при некоторых видах применения предпочтение отдают определенному составу.

Он является водным раствором силикатов натрия или калия. При электродном покрытии этот состав заменяется силикатами лития. Впервые материал получили еще в ХIХ столетии. Сейчас существует несколько способов изготовления продукта промышленным путем. Его параметры зависят от соотношения компонентов, которые не влияют на качество. Однако при некоторых видах применения предпочтение отдают определенному составу.

Жидкое стекло, обладающее щелочной реакцией, растворяется в воде. Кислотность составляет от 10 до 13. Насыщенность и консистенция состава обусловлена его концентрацией, температурой и соотношением элементов. Материал на основе натрия переходит в жидкое состояние при температуре более 600 градусов. Загустевшая пленка силиката натрия способна растворяться водой, а под действием влажности и углекислоты, содержащейся в воздухе, утрачивает свои свойства.

Благодаря гидроизоляции, теплоизоляции и огнезащитным качествам продукт находит применение в многочисленных областях:

- производство строительных материалов, устойчивых к кислотам и воде;

- специальная пропитка тканевых поверхностей;

- изготовление огнеупорной краски;

- укрепление рыхлых грунтов.

Силикатным клеем склеивают целлюлозные материалы. Его используют при выпуске электродов и в процессе бурения.

Важно! Согласно инструкции, продукт несовместим с органическими веществами, кроме сахаров, спирта и карбамида.

Способы нанесения материала

При производстве работ с ЖС необходимо использовать средства физической защиты работника, для чего используют защитные костюмы и защитные маски. Попадание раствора в глаза может нанести существенный вред здоровью.

Евгений Филимонов

Задать вопрос

Наносить жидкое стекло своими руками рекомендуется валиком или кисточками. Окончательное вставание раствора наступает примерно в течение получаса, далее наносится следующий слой.

Ремонтные растворы с содержанием цемента наносят шпателем, но при выполнении работ нельзя забывать о моментальном схватывании смеси (обычно в пределах получаса), поэтому надо точно рассчитывать объем разового замеса.

Специфика работы с жидким стеклом

Реальное предохранение от влажности осуществляется в случае покрытия силикатного клея пластом от 0,1 мм. Предварительно следует ознакомиться с правилами работы с химическим средством, которое способно привести к индивидуальной чувствительности кожных покровов, раздражению органов дыхания и термическим травмам глаз. Вот почему при работе с данным материалом необходимо соблюдение техники безопасности. Обычно используют предохраняющие средства:

Предварительно следует ознакомиться с правилами работы с химическим средством, которое способно привести к индивидуальной чувствительности кожных покровов, раздражению органов дыхания и термическим травмам глаз. Вот почему при работе с данным материалом необходимо соблюдение техники безопасности. Обычно используют предохраняющие средства:

- специальные рабочие перчатки;

- индивидуальную маску;

- защитные очки для глаз;

- спецовку.

При работе потребуется кисть или валик, а также шлифовальный инструмент для предварительной очистки поверхности.

Подготовка средства для обработки древесины

Промышленность выпускает грунтовочный силикатный клей в жидкой форме. Нормой считается консистенция киселя. Более густая структура средства не позволит ему впитаться в древесину – оно просто застынет на поверхности. В результате теряются защитные свойства силикатного клея. Различные компании-изготовители выпускают продукт неодинаковой густоты.

Перед применением в зависимости от первоначальной вязкости средство разбавляют водой согласно инструкции: обычно в два, три или четыре раза. Опытные специалисты умеют определять степень разведения с большой точностью.

Процесс обработки дерева

Грунтование древесины выполняют в температурном интервале от -20 до +40 градусов. Для обеспечения необходимой толщины покрытия жидким стеклом (100 мкм) должно быть как минимум два слоя средства. Второй пласт наносят после абсолютного просыхания первого.

Работа заключается в выполнении следующих этапов:

- ознакомление с руководством;

- соблюдение температурного режима;

- организация личной безопасности;

- выравнивание рабочей поверхности;

- разведение силикатного клея водопроводной водой.

На выровненную отшлифованную поверхность с помощью малярного валика или объемной кисти наносят разведенный силикат натрия, дают ему полностью просохнуть и покрывают средством еще раз.

При необходимости процедуру следует повторить.

Потребление состава связано с качеством выделки грунтуемой поверхности: чем лучше она отшлифована, тем меньше расходуется материала на ее покрытие. Напротив, для менее гладкого настила затрата продукта увеличится. Срок затвердевания жидкого стекла обусловлен чистотой раствора или присадками, входящими в его состав. Он составляет от 10 минут до половины суток. Больше всего добавок в антипиренах.

Внимание! Обычно обрабатывают свежеизготовленное деревянное покрытие. Это увеличивает его долговечность, сохраняет природные оттенки и внешнюю привлекательность материала.

Плюсы и минусы

Достоинства

Силикатный состав является популярным и востребованным материалом. Это объясняется не только широким спектром его применения, но и множеством положительных качеств, которые присущи этому составу.

- Жидкое стекло, нанесенное на то или иное основание, после высыхания отталкивает сырость и влагу, тем самым подобная смесь выполняет роль качественного гидрофобизатора.

- Такие составы уничтожают вредные бактерии, а также предупреждают их появление в будущем. Это означает, что жидкое стекло является неплохим антисептическим средством.

- Жидкое стекло не дает появляться статическому электричеству на поверхности основания. Благодаря этой характеристике на участках, обработанных таким средством, не скапливается пыль.

- Если на основании присутствуют различные дефекты, например, трещины, то его следует обработать жидким стеклом. В данном случае этот клейкий состав заполнит собой поврежденные участки, а также сделает основу более прочной.

- Подобные смеси оказывают подавляющее воздействие на кислоты и защищают основания от огня, делая их более пожаробезопасными.

- Многие потребители заметили экономичный расход жидкого стекла. Конечно, здесь многое зависит и от самого мастера.

- Жидкое стекло может похвастаться прекрасными антикоррозийными качествами.

- Этот материал неплохо контактирует с минеральными основами.

- Спрос на подобные клеящие смеси объясняется их демократичной стоимостью. Позволить себе качественное жидкое стекло сможет каждый.

- Подобные составы отличаются долгим сроком службы. Они не теряют своих полезных качеств даже после многих лет с момента нанесения.

- Используя жидкое стекло, можно существенно продлить срок службы бетонных и лакокрасочных покрытий.

- Эти составы стойки к истиранию.

- Кроме того, жидкое стекло может похвастаться прекрасными свойствами адгезии. Оно легко схватывается с самыми разными материалами, от гипсокартона до бетона.

- Работать с этим клейким составом довольно легко, так как он беспроблемно ложится на любые основания.

Недостатки

По словам большинства домашних мастеров, работать с жидким стеклом – одно удовольствие. Однако данный материал не является идеальным.

Ему присущи и свои недостатки, которые обязательно следует учитывать в ходе ремонтных работ.

- Главным минусом жидкого стекла является присутствие в его составе большого количества щелочей.

Эти ингредиенты оказывают неблагоприятное воздействие на кожу, поэтому работать с подобными клеящими смесями рекомендуется в высоких перчатках, а также в защитной одежде и обуви.

Эти ингредиенты оказывают неблагоприятное воздействие на кожу, поэтому работать с подобными клеящими смесями рекомендуется в высоких перчатках, а также в защитной одежде и обуви. - К списку недостатков специалисты относят и слишком быстрое схватывание жидкого стекла с другими поверхностями. Твердеет этот материал буквально за 20 минут, после чего использовать его уже нельзя. Из-за этого работать с подобными смесями приходится как можно быстрее.

- Жидкое стекло можно использовать для гидроизоляции далеко не во всех случаях. Данные работы получится произвести, только если основание находится в легкодоступном месте, например, на поверхности фундамента.

Выбор продукта

Структура, плотность и стоимость материала зависят от способа его производства и использованных компонентов. По самой элементарной методике вещество получают из кремнийсодержащего сырья, соединенного со щелочной смесью при определенных значениях давления и температуры.

Существует несколько видов жидкого стекла для разнородных поверхностей. Прежде чем выбрать товар, обычно знакомятся с его характеристиками и определяют его соответствие нужному покрытию. Для древесных поверхностей обычно применяется силикатный клей на основе натрия. Следует изучить информацию на упаковке:

Прежде чем выбрать товар, обычно знакомятся с его характеристиками и определяют его соответствие нужному покрытию. Для древесных поверхностей обычно применяется силикатный клей на основе натрия. Следует изучить информацию на упаковке:

- где произведена продукция;

- срок хранения;

- меры предосторожности.

Товаропроизводители

Оптимальны для покрытия дерева три образца средства:

- «Эксперт» производства представляет собой натриевый продукт. Он предназначен для повышения долговечности и надежности древесины, защиты ее от влажности, плесени, грибка, огня и насекомых-древоточцев. Средство нетоксично, не содержит растворителей, отличается отсутствием резкого запаха, готово к применению – не нуждается в разведении, переносит заморозку без утраты качеств. Время полного просыхания при 20 градусах и обычной влажности – около суток.

- Полупрозрачное жидкое стекло «Омега» с натриевым составом выпускается в готовой форме петербургской .

Средство отличается отсутствием растворителей. Оно хорошо предохраняет древесину от воздействия негативных природных факторов и пожара.

Средство отличается отсутствием растворителей. Оно хорошо предохраняет древесину от воздействия негативных природных факторов и пожара. - Водный щелочной раствор силикатов натрия от Кубаньжелдормаш – вязкая светло-серая жидкость. Продукт обеспечивает прочное светоустойчивое покрытие, обладающее грязеотталкивающими и огнезащитными качествами.

Силикат натрия применяют на участках, подвергающихся агрессивным природным факторам – снаружи и внутри построек. Покрытие древесины жидким стеклом эффективно для продления срока эксплуатации материала, защиты от вредного влияния факторов окружающей среды и сохранения внешнего вида сооружения.

Насколько осмыслена обработка древесины и как ее проводить

Такое средство как жидкое стекло рекомендуется наносить не на все подряд, а лишь на те конструкции из древесины, которые не планируется окрашивать. Все дело в том, что если деревянный дом обработать с целью защиты силикатным клеем, то покрасить его будет практически невозможно.

Объясняется это тем, что дерево становится зеркально гладким и соответственно водоотталкивающие функции многократно увеличиваются. Лучше всего пропитывать средством те деревянные конструкции, которые располагаются:

Например такие элементы как балочное перекрытие и стропила. Иные места с возможным возникновением повышенной влажности. Если следует защитить древесину более продуктивно, жидкое стекло становится не актуальным и для этого необходимо поискать иные средства.

Важно заметить тот факт, что при обработке дерева жидким стеклом следует следить, чтобы толщина покрытия была от 100 мкм. В противном случае толку от такой гидроизоляции будет немного.

Огнезащита древесины | project-house

На протяжении истории человечества древесина играла важную роль в развитии промышленности, архитектуры, создании новых конструкций и оборудования. В настоящее время, несмотря на появление новых синтетических материалов, способных заменить древесину, ее значение для строительства и промышленности не уменьшается. Более того, выявились новые формы промышленного применения древесины, позволяющие более рационально использовать лесные ресурсы.

Более того, выявились новые формы промышленного применения древесины, позволяющие более рационально использовать лесные ресурсы.

Серьезным недостатком древесины, ограничивающим ее конструкционное использование, является повышенная горючесть, обусловленная органической природой материала. Несмотря на достижения науки и техники в области консервирования древесины, пока не разработан эффективный метод снижения ее горючести, доступный для массового внедрения в строительство. Недостатки существующих методов заключаются либо в сложности технологии защитной обработки, либо в дефицитности материалов, либо в ухудшении физико-механических и декоративных свойств обработанной древесины.

В пожарном отношении древесина и материалы на ее основе практически одинаковы. При полном сгорании 1 кг абсолютно сухого материала они выделяют сравнительно близкие количества теплоты, кДж/кг: древесина (сосна) 18465…20887; ДВП полутвердая 18560; опилки (сосновые) 19420; фанера (березовая) 20283. Различие заключается лишь в скорости выделения этого тепла, которая в значительной степени зависит от влажности материала. Практически одинаковы и температурные показатели воспламеняемости этих материалов: воспламенение 238…255°С; самовозгорание тлением 258…305°С и самовозгорание пламенным горением (самовоспламенение) 360…427°С. Массовая скорость выгорания древесины зависит от температуры, причем доски и бревна при одинаковой влажности имеют одну и ту же массовую скорость [8,33×10 ‾³ кг/(м²×с)] при стандартной температуре пожара 1073°С. Однако при равной горючей загрузке досок и бревен доски сгорают быстрее, так как имеют большую, чем бревна, поверхность горения. При этом скорость обугливания составляет 0,7 мм/мин, а линейная скорость распространения огня достигает 4,4 мм/мин.

Различие заключается лишь в скорости выделения этого тепла, которая в значительной степени зависит от влажности материала. Практически одинаковы и температурные показатели воспламеняемости этих материалов: воспламенение 238…255°С; самовозгорание тлением 258…305°С и самовозгорание пламенным горением (самовоспламенение) 360…427°С. Массовая скорость выгорания древесины зависит от температуры, причем доски и бревна при одинаковой влажности имеют одну и ту же массовую скорость [8,33×10 ‾³ кг/(м²×с)] при стандартной температуре пожара 1073°С. Однако при равной горючей загрузке досок и бревен доски сгорают быстрее, так как имеют большую, чем бревна, поверхность горения. При этом скорость обугливания составляет 0,7 мм/мин, а линейная скорость распространения огня достигает 4,4 мм/мин.

Для полного сгорания 1 кг воздушно-сухой древесины требуется в среднем 4,6 м³ воздуха. Конечным результатом горения является СО2 и незначительное (около 0,5 % по массе) количество минеральных остатков золы.

Воспламенение древесины может произойти как от открытого источника огня (пламени или искры), так и от нагретых предметов или горячих газов. При повышении температуры до 125 °С из древесины быстро испаряется влага; после этого она разлагается с выделением горючих летучих веществ. При температуре выше 210 °С и наличии источника открытого огня воспламеняются летучие вещества, температура повышается и процесс переходит в экзотермическую стадию горения с выделением тепла. При температуре 260 °С начинается длительное и устойчивое горение летучих продуктов пиролиза древесины с образованием пламени и дальнейшим повышением температуры. При температуре 450 °С и более пламенное горение древесины переходит в беспламенное горение угля с температурой до 900 °С.

Древесина самовоспламеняется при температуре свыше 330 °С. При длительном нагревании температура самонагревания значительно снижается. Например, самовозгорание древесины наблюдалось при 166 °С через 20 ч. Это явление необходимо учитывать при размещении деревянных конструкций вблизи нагреваемых предметов (отопительных приборов, труб, дымоходов и т, п.

Продолжение и развитие самостоятельного горения зажженного деревянного элемента возможно только при условии, если количество тепла, отдаваемого горящей поверхностью в единицу времени в окружающее пространство, не превышает количество тепла, генерируемого этой поверхностью. Как показывают расчеты, 1 м² горящей древесины способен выделять 260…327 тыс. кДж/ч. Эта величина является показателем активности горящей поверхности древесины.

Скорость нагрева определяется теплофизическими свойствами и физическим состоянием древесины, условиями теплообмена с окружающей средой, размерами и формой изделия из древесных материалов. Под действием потока теплоты от пламени на горящую поверхность происходит пиролиз древесных материалов. При температуре несколько выше 100 °С благодаря наличию воды в древесине протекает в основном гидролиз полисахаридов. При температуре свыше 150 °С процесс разложения ускоряется, При температуре от 275…285 до 350 °С выделяется большое количество СО2, СО (в соотношении 2:1) и жидкого дистиллята, содержащего уксусную кислоту, ее гомологи и метанол. При температуре свыше 280 °С количество С02 и СО снижается, образуются водород и углеводороды. При температуре 350…500 °С разложение лигнина и экстрактивных веществ сопровождается образованием незначительного количества жидких продуктов, главным образом тяжелой смолы, СО2, СО и углеводородов. Концентрация углеводородов достигает максимума при 380…500 °С. Неконденсирующиеся при 400…500 °С газы состоят в основном из: СО2 (43…46%), СО (29…33%), Н (1,9…2,3%), непредельных (2,2…3,7%) и предельных (17…22%) углеводородов.

При температуре свыше 150 °С процесс разложения ускоряется, При температуре от 275…285 до 350 °С выделяется большое количество СО2, СО (в соотношении 2:1) и жидкого дистиллята, содержащего уксусную кислоту, ее гомологи и метанол. При температуре свыше 280 °С количество С02 и СО снижается, образуются водород и углеводороды. При температуре 350…500 °С разложение лигнина и экстрактивных веществ сопровождается образованием незначительного количества жидких продуктов, главным образом тяжелой смолы, СО2, СО и углеводородов. Концентрация углеводородов достигает максимума при 380…500 °С. Неконденсирующиеся при 400…500 °С газы состоят в основном из: СО2 (43…46%), СО (29…33%), Н (1,9…2,3%), непредельных (2,2…3,7%) и предельных (17…22%) углеводородов.

Выход продуктов разложения древесины зависит от температуры и продолжительности пиролиза. В среднем для обычных пород древесины образуется до 30-35% угля, 45-50% жидкого дистиллята и 15-20% газообразных веществ. При этом выход уксусной кислоты составляет для хвойных пород — 2,5. ..3,5%, для лиственных пород — 7%, а выход метана — соответственно 0,7…0,8 и 1,2 % массы абсолютно сухой древесины.

..3,5%, для лиственных пород — 7%, а выход метана — соответственно 0,7…0,8 и 1,2 % массы абсолютно сухой древесины.

Жидкий дистиллят пиролиза древесины содержит водорастворимые продукты: кислоты жирного ряда (муравьиная, уксусная, припионовая, масляная, валериановая и др.), спирты (главным образом метиловый), сложные эфиры (метилацетат, этилацетат и др.), кетоны (ацетон, метилкетон) и альдегиды (муравьиный, уксусный), фурфурол и другие соединения. В углеводородных продуктах найден так же ангидрид глюкозы — левоглюкозан.

Отстойная смола состоит из летучих продуктов термического разложения древесины, нерастворимых в водном дистилляте. Выход смолы составляет для лиственных пород около 4-6 % водного дистиллята, для хвойных пород — около 10…12 %. Наиболее важной составной частью древесной смолы является фенол (10…20 %). Кроме того, найдены пирокатехин, их гомологи и метиловые эфиры, а в смолах лиственных пород — производные пирогаллола.

Таким образом, процесс термического разложения древесины протекает в две стадии: первая стадия (при нагревании до 280 °С) — разложение идет с поглощением тепла; вторая стадия, в свою очередь, подразделяется на два периода: сгорание газов, образующихся при термическом разложении древесины (пламенное горение), и сгорание образовавшегося древесного угля (тление).

В результате анализа состава продуктов сухой перегонки сосновой древесины выясняются причины воспламенения древесины при достижении ею температуры, близкой к 280 °С. При температуре до 280 °С в составе выделяющихся газообразных продуктов преобладает СО2 (причем теплотворная способность газа не превышает 5,07 кДж/м³). Преобладающим продуктом при 280 °С становятся горючие газы — смесь углеводородов и Н2, а теплотворная способность резко возрастает, достигая 20,03 кДж/м³. Изменение характера образующихся продуктов связано с выделением при 280 °С тепла, составляющего до 6 % теплоты горения.

Из рассмотрения закономерностей процессов пиролиза и горения древесины и материалов на ее основе следует, что для снижения их горючести необходимо:

снизить скорость нагрева поверхности материалов с целью образования слоя угля, обладающего плохой теплопроводностью;

направить пиролиз материала в сторону образования негорючих газов или снижения количества выделяющихся горючих газов;

создать условия для предотвращения тления угля.

Практически снижение горючести древесины достигается следующими методами:

нанесеняем на поверхность материалов огнезащитного покрытия, обеспечивающего образование коксового слоя и предотвращение его тления и горения;

пропиткой древесины и материалов на ее основе или введением в их состав веществ, способствующих протеканию дегидратации древесины с минимальным выделением горючих газов и максимальным выходом угля.

Снижение горючести древесных материалов с помощью покрытий

Наиболее перспективным и эффективным методом огнезащиты древесных материалов в условиях строительной площадки является нанесение огнезащитных покрытий. Передача тепла через покрытие к защищаемому материалу происходит за счет теплопроводности самого покрытия и его твердых продуктов разложения. Поэтому решающим фактором, определяющим эффективность огнезащитных покрытий, является их теплоизолирующая способность, которая зависит от толщины покрытия. Однако чрезмерное увеличение толщины покрытия, полезное с точки зрения пожарной безопасности, отрицательно влияет на их эксплуатационные свойства. Кроме того, толстые покрытия и покрытия с непрозрачными наполнителями лишают древесные материалы их высоких декоративных качеств. Поэтому в настоящее время наметилась тенденция использовать полимерные огнезащитные покрытия, позволяющие сохранять цвет и текстуру древесных материалов.

Однако чрезмерное увеличение толщины покрытия, полезное с точки зрения пожарной безопасности, отрицательно влияет на их эксплуатационные свойства. Кроме того, толстые покрытия и покрытия с непрозрачными наполнителями лишают древесные материалы их высоких декоративных качеств. Поэтому в настоящее время наметилась тенденция использовать полимерные огнезащитные покрытия, позволяющие сохранять цвет и текстуру древесных материалов.

Огнезащитные покрытия по механизму действия, толщине и функциональному назначению подразделяются на следующие типы:

огнезащитные обмазки толщиной 10…70 мм, для декоративных целей не используются;

огнезащитные краски толщиной 1…10 мм; они могут выполнять декоративные цели, скрывая при этом цвет и текстуру древесины;

декоративные покрытия, образующие защитную пленку толщиной до 1 мм, сохраняют цвет и текстуру древесины;

вспучивающиеся покрытия;

комбинированные покрытия.

В зависимости от области применения огнезащитные покрытия подразделяются на неатмосфероустойчивые, которые эксплуатируются только в закрытых отапливаемых помещениях с относительной влажностью воздуха не более 70%, и атмосфероустойчивые.

Огнезащитные обмазки представляют собой штукатурные растворы, в которых песок заменен легким наполнителем (асбест, гранулированные шлаки, перлит, вермикулит и т.д.). Количество и природу вяжущего вещества (цементы различных марок, гипс, известь, глины, жидкое стекло и т.д.) выбирают в зависимости от условий эксплуатации, влажности, требуемой прочности слоя и т. п.

Обмазки нашли широкое применение из-за их дешевизны и доступности сырья.

Гипсовые обмазки

Во время пожара дегидрат сульфата кальция CaSО4×2h3O в процессе превращения в CaSО4 выделяет пары воды (около 20 % своей массы) и поглощает большое количество тепла (696 кДж/кг гипса). За время дегидратации температура на необогреваемой стороне гипсового элемента не превышает 100 °С. Нагревание этой стороны элемента толщиной 3 см до указанной температуры наступает через 1 ч, а элемента толщиной 5 см — через 2 ч.

Нагревание этой стороны элемента толщиной 3 см до указанной температуры наступает через 1 ч, а элемента толщиной 5 см — через 2 ч.

Гипсовый раствор ручного приготовления рекомендуется применять только при выполнении мелких работ, например при заделке небольших отверстий, неплотностей и т.д. Гипсовый раствор, наносимый на поверхности путем торкретирования, приготовляется механически и содержит около 55 % воды. Торкретированный гипсовый слой имеет большую плотность (1200 кг/м3) и повышенную механическую прочность при сжатии. Специальный огнезащитный гипс содержит добавки вермикулита, перлита, минеральных волокон. В отличие от гипса без этих добавок специальный гипс в процессе огневого воздействия незначительно подвергается трещинообразованию.

При огневых испытаниях деревянных стоек с поперечным сечением 15×15 см, высотой 230 см с нагрузкой 10000 кг получены следующие показатели предела огнестойкости:

Неоштукатуренная стойка — 52 мин;

Оштукатуренная по металлической сетке при толщине штукатурки 10 мм — 1 ч 21 мин;

Оштукатуренная по металлической сетке при толщине штукатурки 20 мм — 1 ч 58 мин.

В качестве специальных добавок к гипсу применяют также суперфосфат Ca(h3PO4)×h3О в соотношении 3:7 (суперфосфат:гипс). Суперфосфат можно использовать в качестве самостоятельной неатмосфероустойчивой белой обмазки.

Широко используют также известковые обмазки, состоящие из гашеной извести и наполнителя; известково-глиняные; известково-глино-солевые (с добавлением поваренной соли) и др.

В последние годы начали применять обмазки на основе поливинилацетата, фурановых олигомеров, полиуретанов, мономера ФА, фенолофурилацетанового олигомера. На основе этих олигомеров приготовляют обмазки, содержащие в качестве наполнителей вермикулит, андезит, графит, асбест, диаммонийфосфат. Обработанные этими обмазками древесноволокнистые плиты становятся трудновоспламеняемыми (потери массы менее 3 %). Интересен вариант обмазки в виде покрытия из пенополиизоцианурата, выдерживающего значительные тепловые нагрузки (до 900 °С). Применяют также отверждающийся в присутствии влаги полиуретановый фторполимер, наполненный фенольными микросферами, обмазки на основе серы, в которую введен пластификатор (сульфиды металлов), антипирен (декабромдифенилоксид) и неорганические наполнители.

Огнезащитные краски

Краски представляют собой смесь связующего, пигмента и наполнителя, способную к самопроизвольному твердению, причем образующаяся пленка может служить как для огнезащитных, так и для декоративных целей. В качестве связующих для огнезащитных красок применяют минеральные и органические (битумы, олифы, пеки, дегти) вяжущие, синтетические и модифицированные природные полимеры. Для улучшения физико-механических свойств пленки на органических связующих и для придания ей пластичности в состав краски вводят пластификаторы (глицерин, пентахлордифенил, трикрезилфосфат и др.). Для окрашивания плёнки используют в основном минеральные (окись цинка, сурик железный, мумия, охра, окись хрома, сажа, графит и др.) пигменты. Огнезащитные краски при нанесении на древесину закрывают ее текстуру и относятся к кроющим покрытиям.

Огнезащитные краски можно классифицировать по виду применяемого связующего. На основе минеральных вяжущих нашли применение силикатные и магнезиальные (хлоридныё) краски. Силикатные краски изготовляют на основе калиевого или натриевого жидкого стекла. Силикатные краски имеют высокие огнезащитные свойства, но в связи с растворимостью жидкого стекла в воде имеют существенные недостатки: слабую устойчивость к атмосферным воздействиям; хрупкость, обусловливающую недолговечность покрытий на материалах и конструкциях, способных изменять размеры или вибрировать; меление.

Силикатные краски изготовляют на основе калиевого или натриевого жидкого стекла. Силикатные краски имеют высокие огнезащитные свойства, но в связи с растворимостью жидкого стекла в воде имеют существенные недостатки: слабую устойчивость к атмосферным воздействиям; хрупкость, обусловливающую недолговечность покрытий на материалах и конструкциях, способных изменять размеры или вибрировать; меление.

Для повышения атмосферостойкости силикатных красок:

— применяют калиевое жидкое стекло;

— увеличивают модуль жидкого стекла, что приводит к уменьшению растворимости и увеличению устойчивости к действию СО2;

— вводят в состав краски вещества, образующие с жидким стеклом водонерастворимые соединения (мел, кремнефтористый натрий и др.), а также обладающие гидрофобными свойствами (совол, хлорпарафины и др.) и повышающие стойкость к действию СО2;

— обрабатывают поверхность краски после подсыхания растворами солей, взаимодействующих с жидким стеклом с образованием нерастворимых соединений;

— уменьшают толщину слоя силикатной краски, что приводит к лучшему сцеплению с поверхностью древесины и меньшей подверженности краски растрескиванию.

Лучшими огнезащитными свойствами обладают краски, в которых жидкое стекло присутствует в избыточном количестве. Без этого избытка неплавкая пленка покрытия при сильном нагреве дает трещины и обнажает защищаемую поверхность; избыточное жидкое стекло, плавясь и выпучиваясь при нагревании, мешает образованию трещин.

Недостатком метода обработки поверхности краски растворами солей является разделение краски на два слоя с различными коэффициентами линейного расширения и эластичности. Верхний слой оказывается плотным, а нижний содержит избыток жидкого стекла. В результате этого покрытие получается неустойчивым к колебаниям температуры; при нагревании легко образуются трещины. Трещины возникают и в процессе твердения верхнего слоя вследствие его сжатия за счет происходящих химических реакций.

Магнезиальные (хлоридные) краски получают на основе оксида магния MgO путем затворения его растворами хлористого магния или кальция. MgO плохо растворяется в воде и лучше в растворе MgCl2. При гидратации MgO образуется твердый раствор Mg(OH)2 в MgCl2, отличающийся высокой прочностью и огнезащитными свойствами. Масляные краски на основе олифы обладают более высокой атмосферо- и водостойкостью, чем рассмотренные выше. Для снижения горючести олифы (как натуральной, так и искусственной — оксол) вводят большое количество минеральных наполнителей (в том числе и асбеста) и пигментов; антипирены (бура, смеси хлорпарафина и триоксида сурьмы и т.д.) или модифицируют ее хлорсодержащими полимерами.

При гидратации MgO образуется твердый раствор Mg(OH)2 в MgCl2, отличающийся высокой прочностью и огнезащитными свойствами. Масляные краски на основе олифы обладают более высокой атмосферо- и водостойкостью, чем рассмотренные выше. Для снижения горючести олифы (как натуральной, так и искусственной — оксол) вводят большое количество минеральных наполнителей (в том числе и асбеста) и пигментов; антипирены (бура, смеси хлорпарафина и триоксида сурьмы и т.д.) или модифицируют ее хлорсодержащими полимерами.

Примером масляной огнезащитной краски может служить краска МХС, разработанная во ВНИИПО. В зарубежной практике применяют масляные огнезащитные краски на основе льняного масла модифицированного алкидными полимерами с добавлением хлорпарафина, полиамида №93, масла «Изано». Добавление хлорпарафина, содержащего 40% хлора, позволяет экономить примерно 25% алкидного связующего. Минеральными компонентами краски являются диоксид титана, борат цинка, сульфат и карбонат свинца, оксид цинка. Объемное содержание пигментов в данной краске составляет 24%.

Объемное содержание пигментов в данной краске составляет 24%.

Для окраски внутри помещений применяют краски на основе алкидных полимеров, модифицированных хлоркаучуком и силиконовой смолой; Минеральные компоненты краски: диоксид титана, фосфат аммония; объемное содержание пигмента в данной краске составляет 67%. Силиконы значительно повышают стойкость покрытий к мытью.

Расход льняного масла может быть значительно (до 50%) сокращен при использовании в красках хлорпарафина, содержащего 70% хлора. Такие краски сохраняют свои декоративные и защитные свойства в течение нескольких лет в условиях субтропического климата. Для окраски деревянных конструкций льняное масло из составов может быть полностью исключено и заменено, смесью хлорпарафинов.

Покрытия, образующие защитную пленку

Создание огнезащитных прозрачных покрытий, сохраняющих цвет и текстуру древесины, является довольно сложной задачей. В МИСИ им. В. В. Куйбышева разработаны огнезащитные декоративные покрытия марок ПНФА, ЭДАМ и АЖМ.

1. Марка ПНФА. Его состав, мас. ч.: полиэфира ПН-1 — 50, фосфакрилата — 50; гипериза — 3; ускорителя «В» — 5…8.

2. Марка ЭДАМ. Его состав, мас. ч.: эпоксидный олигомер ЭД-20— 100; трикрезилфосфат — 40…50; полиэтиленполиамин — 10.

3. Марка АЖМ. Изготовляют на основе мочевино-формальдегидного олигомера с содержанием сухого остатка не менее 60 % (например, можно использовать олигомер марки МФ-17 и др.)—20 мас. ч.; в качестве пластификатора используют совол; в качестве отвердителя — сернокислый алюминий 3 мас. ч.; контакт Петрова — 0,375 мас. ч.; вода — 6 мас. ч. Составы наносят на поверхность кистью или распылением. Жизнеспособность составов 20—30 мин. Расход 0,4… 0,6 кг/м2. После отверждения составов (8…12 ч) получают прозрачные, водостойкие и долговечные покрытия. Они имеют хорошую адгезию к дереву — 20…25 МПа, прочность при ударе 0,2…0,4 кг-м, водопоглощение 0,5…1 % по массе и потерю массы по методу КТ 7…8,5 %.

Для получения огнезащитных декоративных покрытий можно применять бромсодержащий эпоксидный олигомер марки П-631 или эпоксидный олигомер марки УП-614, содержащий до 20 % хлора. Покрытия на основе УП-614 наряду с огнезащитными свойствами отличаются эластичностью и высокой коррозионной стойкостью. В качестве основы защитных покрытий представляют интерес фосфорсодержащие аллиловые полимеры.

За рубежом прозрачные огнезащитные покрытия изготовляют на основе высокохлорированного (до 64%) сополимера Haloflex-202, полиэфирных, эпоксидных, алкидных или акриловых полимеров, поливинилацетата или хлоркаучуков. Используют также покрытия на основе полиуретанов, ацетобутиратцеллюлозы, хлорпарафина и модифицированного гексаметилендиизоцианата. Оптимальная толщина покрытия 127—152 мкм.

Вспучивающиеся покрытия (ВП)

ВП являются наиболее перспективными покрытиями для огнезащиты строительных конструкций. Они наносятся тонким слоем и в процессе эксплуатации выполняют функции лакокрасочного декоративного материала. При действии высоких температур покрытие вспучивается, значительно увеличиваясь в объеме с образованием коксового пористого слоя. Проблема разработки ВП с высокими огнезащитными свойствами связана как с обеспечением вспучиваемости и стабильности угольного слоя при действии высоких температур, так и адгезии к древесине, сохранения декоративных и огнезащитных свойств при длительной эксплуатации, простоте их устройства.

Вспучивающиеся покрытия являются многокомпонентными системами, состоящими из связующего, антипирена и пенообразователей — вспучивающих добавок. В качестве связующих в основном используют полимеры, проявляющие склонность к реакциям циклизации, конденсации, сшивания и образования нелетучих карбонизированных продуктов: аминоальдегидные полимеры, латексы на основе сополимеров винилиденхлорида с винилхлоридом, галоидированные синтетические и натуральные каучуки, эпоксидные полимеры, полиуретаны и др. Компоненты, обусловливающие вспучивающие и огнезащитные свойства покрытий, подразделяются на следующие группы:

1. Вещества, разлагающиеся в интервале 100…250 °С с образованием кислот. К ним относятся неорганические соли фосфорной и борной кислот (ортофосфаты аммония, полифосфаты аммония, бура и др.) и фосфорорганические вещества (фосфаты мочевины или меламина, фосфакрилат, полифосфориламид и др.).

2. Вещества, разлагающиеся с выделением паров воды или негорючих газов (полисахариды): крахмал, декстрин, пентаэритрит и его гомологи, стереоизомерные гекситы — манит, сорбит и др.

3. Синергиты. К ним относятся мочевина, меламин, дициандиамид, гуанидин, мелем. Также известно применение сульфогуанидина ароматических сульфамидов, 5-амино-2-нитробензойной кислоты, сульфатов аминобензойной кислоты, производных триазина и других соединений.

4. Галогенсодержащие вещества типа хлорпарафина, совола, трихлорэтилфосфата; галогенсодержащие полимеры и сополимеры оказывают пластифицирующее действие и являются источниками галоидоводородов, которые способствуют как вспениванию покрытий, так и огнезащите.

При создании вспучивающегося покрытия, в состав которого входят перечисленные выше компоненты, а также наполнители, красители и другие вещества, возникает сложность в обеспечении их совместимости, которая в основном и определяет свойства покрытия. Поэтому при разработке вспучивающихся покрытий пользуются математической моделью. Модель позволяет по физическим свойствам покрытия предсказать температурный режим защищаемой поверхности и может быть использована для оценки эффективности ВП и выбора направлений для их создания. При действии высоких температур ВП разлагаются, выделяя пары или газы, которые блокируют конвективный перенос тепла к защищаемой поверхности, подавляют пламя вблизи слоя покрытия и уменьшают радиационный поток тепла. Образующийся пористый слой обуглившегося ВП является теплозащитным слоем между источником тепла и защищаемой поверхностью. Объем образовавшегося обугленного слоя в зависимости от состава может составлять от 5 до 200 первоначальных объемов покрытия.

Первые вспучивающиеся покрытия, кроме мочевины, формальдегида и фосфатов, содержали также крахмал, декстрин, сахар, пептаэритрит и являлись двухкомпонентными системами. Затем начали появляться однокомпонентные составы на основе фенолоформальдегидного олигомера « льняного масла с использованием буры и борной кислоты, водорастворимого мочевиноформальдегидного олигомера, их смесей с фенолоформальдегидными и акриловыми полимерами; эпоксидных олигомеров, модифицированных полибутилметакрилатом; галогенсодержащих полимеров, сополимеров винилхлорида и винилиденхлорида; винидацетата и его сополимера с акрилонитрилом; полиэфирных олигомеров; полиуретанов и т.д.

Наиболее эффективными и доступными оказались составы ВП на основе аминоформальдегидных олигомеров с применением фосфатов и полифосфатов в качестве антипиренов и газообразователей. В ряде стран они выпускаются в промышленном масштабе, например в ГДР состав марки ДS-324, в Финляндии состав «Вивтер», в СФРЮ и ФРГ — состав «Пироморс» и т. д.

В РФ применяется огнезащитное покрытие ВПД (ГОСТ 25130—82), представляющее собой смесь термостойких, газообразующих и волокнистых наполнителей в водном растворе меламиноформальдегиднои смолы ММФ-50 и карбоксиметилцеллюлозы. Состав «Экран» (ТУ 400-1/407-3-78) выпускается в виде двух отдельных частей А и В, которые смачивают перед применением в соотношении 65:35. Часть А представляет собой раствор жидкого натриевого стекла, часть Б — смесь мочевиноформальдегидного олигомера, наполнителей и газообразователей. Общая толщина покрытия 3…3,5 мм. Древесина, окрашенная составом «Экран», относится к группе трудносгораемых материалов.

На основе фосфатного связующего разработана краска ОФП-9 (ГОСТ 23790—79) для огнезащиты деревянных конструкций, эксплуатирующихся внутри помещения с относительной влажностью воздуха не более 75 %. Краска состоит из связующего (полиметафосфата натрия) антипирена (гидрооксид алюминия) и пигмента (железный сурик или оксид цинка). При тепловом воздействии метафосфат натрия оплавляется и, вступая в химическое взаимодействие с наполнителем, образует на защищаемой поверхности тонкую керамическую пленку. Одновременно происходит разложение антипирена с выделением большого количества Н2О, в результате чего покрытие вспучивается, образуя теплоизоляционный слой. Применение краски ОФП-9 позволяет перевести древесину и материалы на ее основе в группу трудносгораемых материалов.

Комбинированные покрытия

Они представляют собой комбинацию нескольких слоев (с различными физико-механическими показателями), нанесенных на поверхность защищаемого материала:

1. Комбинация неатмосферостойкого покрытия, как вспучивающегося, так и невспучивающегося, с нанесенным сверху атмосферостойким покрытием с пониженной горючестью (например, эмали XB-5169).

2. Двухслойные покрытия на основе одного связующего с различными содержанием и видом наполнителя и антипирена. В нижний слой обычно вводят большое количество наполнителя, например 65…70 % тригидрата оксида алюминия. Верхний слой представляет собой вспучивающееся покрытие. Кроме того, в нижний слой вводят теплоизоляционные и волокнистые наполнители (в том числе металлические) и другие добавки. Известны также покрытия, состоящие из двух или более слоев вспенивающихся покрытий на основе фенолоформальдегидных полимеров, разделенных промежуточным слоем из эпоксидного полимера.

Для повышения устойчивости минеральных и особенно силикатных красок и покрытий к действию влаги и углекислоты сверху наносят защитный слой на основе реакционно способных олигомеров (например, эпоксидного олигомера марки ЭД 20…100 мм, фурилового спирта, полиэтиленполиамина) или растворов полимеров с добавками антипиренов или даже без них. Защитный слой полимера обладает хорошей адгезией к силикатному покрытию, практически не снижает огнезащитные свойства покрытия в целом, в то же время превращает это покрытие в атмосферостойкое. Такие покрытия можно отнести ко второму виду. К ним также относятся минеральные покрытия с адгезионным слоем и трехслойные покрытия: адгезионный слой — минеральное покрытие — атмосферостойкое покрытие. На защищенную поверхность полимерного покрытия, содержащего теплоизоляционный неорганический наполнитель, можно наклеить алюминиевую фольгу. Для этого поверхность древесных материалов обрабатывают струей сжатого воздуха под давлением 0,36 МПа со взвешенными в нем порошкообразными частицами галогенсодержащих соединений, оксидов металлов, фосфата аммония и моноэтаноламина, карбамида, а затем облицовывают алюминиевой фольгой толщиной слоя 2 мм.

Для защиты деревянных конструкций известны также покрытия, представляющие собой многослойные системы, приклеиваемые к защищаемой поверхности. Они состоят из листового материала (асбестовая и целлюлозная бумага или ткань), пропитанного вспучивающейся композицией. Второй слой — защитный, состоящий из полимера с пониженной горючестью или алюминиевой фольгой. Эти покрытия крепятся на защищаемую поверхность с помощью клеев.

Распространенным способом отделки древесных плитных материалов является облицовка их декоративными трудновоспламеняемыми полимерными (поливинилхлоридными) пленками. Процесс облицовки плит менее трудоемок, чем нанесение лакокрасочных покрытий. Для наклейки пленок применяется огнезащитный перхлорвиниловый клей. Кроме того, пленка может иметь невысыхающий клеевой слой, в связи с чем замена облицовки в случае ее повреждения значительно облегчается.

Огнезащитная пропитка древесины

Пропитка древесины растворами антипиренов или полимеров в зависимости от их количества и глубины проникания позволяет ей приобрести свойства невозгораемости при местном или продолжительном воздействии высокотемпературного источника огня. Отличие такого материала от защищенного методом обмазки или окраски заключается в том, что он оказывает повышенное сопротивление действию огня не только на стадии возгорания или самовозгорания, но и в условиях развивающегося пожара.

Для получения огнезащищенных древесных материалов существуют следующие способы пропитки: пропитка под давлением, автоклавно-диффузионная пропита, пропитка в ванне, поверхностная пропитка и пропитка с помощью суперобмазок.

Пропитка под давлением производится в горизонтальных пропиточных цилиндрах объемом 2…70 м3 при давлении до 1…1,6 МПа в течение 1 ч. Температура во время пропитки равна 55…60 °С;

На процесс пропитки большое влияние оказывает порода древесины. Например, для березы длительность процесса составляет 2…6 ч при давлении 0,8…1 МПа, для сосны — 8…12 ч и 10…12 МПа, для дуба — 15…20 ч и 1,5…1,6 МПа соответственно.

Несмотря на эффективность этого способа, пропитку ДСП применяют ограниченно. Она пригодна лишь для плит, изготовленных с применением водостойких феноло-формальдегидиых связующих. В процессе пропитки древесина набухает, необратимо деформируется, в результате чего снижается класс шероховатости поверхности. Последующая сушка плит делает процесс пропитки нерентабельным.

При автоклавно-диффузионной пропитке древесину подвергают пропитке антипиренами в условиях последовательного изменения давления в автоклаве. Разработано несколько режимов диффузионной пропитки древесины (ГОСТ 20022.10—83).

Пропитку в ванне (вымачивание) ведут в емкостях методом горяче-холодных ванн. Для введения пропиточной жидкости используют вакуум, который создается благодаря уменьшению объема воздуха после перенесения ее из горячей ванны (80…90 °С) в холодную. Недостатками этого метода являются весьма слабая пропитываемость ядровой части древесины, ограниченная возможность регулирования количества вводимого пропиточного состава и значительная продолжительность процесса.

Метод поверхностной пропитки заключается в нанесении (в несколько раз с промежуточной сушкой не менее 12 ч) горячего (≈60 °С) пропиточного раствора на готовые деревянные конструкции.

Диффузионный метод пропитки состоит в нанесении на сырую древесину смеси антипирена с небольшим количеством хорошо набухающего клейкого вещества. Поскольку соль во влажной пасте сильно концентрирована, а сок в древесине представляет собой раствор солей слабой концентрации, то возникает так называемое осмотическое давление, обусловливающее проникание антипиренов в поры древесины. Недостаток этого метода — очень большая по сравнению с предыдущими методами длительность процесса пропитки (≈140 сут).

Для пропитки в основном применяют неорганические водорастворимые антипирены. Попытка применения жидкого стекла в качестве огнезащитного пропитывающего состава для древесины не дала положительных результатов. Это можно объяснить тем, что жидкое стекло является коллоидным раствором, проникание которого в поры древесины представляет значительно большие трудности, чем истинного раствора.

ПОЖАРНАЯ ОПАСНОСТЬ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

А.Н. БАРАТОВ, Р.А. АНДРИАНОВ, А.Я. КОРОЛЬЧЕНКО, Д.С. МИХАЙЛОВ, В.А. УШКОВ, Л. Г. ФИЛИН

Стройиздат, 1988

Статья взята отсюда: ОГНЕЗАЩИТА МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСИНЫ. В источнике ещё более подробное описание, в том числе массовые пропорции и рекомендации по приготовлению и использованию практически всех вышеописанных составов.

Обработка жидким стеклом разных покрытий

С появлением на строительном рынке защитного покрытия, в основе которого содержится жидкое стекло, потребители сразу же оценили его уникальные возможности. В настоящее время этот состав имеет достаточно широкую сферу использования. Как же проводится обработка с помощью жидкого стекла и что это такое?

Что представляет собой материал

Силикатный клей или, как его иначе называют, жидкое стекло представляет собой водный раствор силикатных солей. В зависимости от основного компонента выделяют:

- натриевое жидкое стекло, характеризующееся большой степенью клейкости, огнеупорностью, антисептическими и гидроизоляционными свойствами;

- калиевое, обладающее невосприимчивостью к атмосферным влияниям и кислотному воздействию.

Натриевое стекло применяется для ускорения процесса затвердевания цементных смесей за счет происходящей химической реакции.

Жидкое стекло получило широкое распространение в качестве строительного и отделочного материала за счет своих свойств:

- Гидрофобное (водоотталкивающее). Благодаря этому свойству жидкое стекло применяется для обработки поверхностей, подверженных длительному контакту с жидкостью, в том числе изделий из древесины. В результате пропитки они не будут подвержены разбуханию и деформации.

- Антисептическое. Это свойство позволяет применять силикатный клей для защитной пропитки стен от таких негативных проявлений, как плесень и грибок.

- Огнеупорное. При пропитке полов и стен жидким стеклом повышается пожаробезопасность помещения.

- Антистатическое. Материал исключает электризацию и не провоцирует возникновение статического электричества.

- Кислотоустойчивое. Пропитка силикатным раствором позволяет защитить поверхность от воздействия химических веществ.

- Экологичное. Этот материал не выделяет вредные для человеческого организма вещества.

Применение для гидроизоляции

Жидкое стекло за счет своего химического состава отлично справляется с заполнением пористых материалов:

- кирпича;

- бетона;

- штукатурки;

- древесины.

При обработке поверхности силикатным составом увеличивается ее гидрофобность и прочность. Поэтому особое распространение жидкое стекло получило при обработке фундаментов, стен и полов цокольных помещений, колодцев и бассейнов. Для изготовления грунтовки с гидрофобными свойствами необходимо соединить воду, цемент и ЖС в равных пропорциях.

Обрабатываемую поверхность необходимо предварительно подготовить: выровнять и очистить от загрязнений. При обработке древесины желательно сохранить ее природную неровность (это обеспечит лучшую адгезию материалов). Если при очищении пришлось намочить поверхность, то перед обработкой ей необходимо дать просохнуть. Толщина слоя гидроизоляционного раствора должна быть не менее 3 мм.

Силикатный раствор применяется также при покрытии полов в бане или ванной комнате. Для создания гидрофильного покрытия большой площади, например, чтобы покрыть пол или стены, можно воспользоваться краскопультом, валиком или кистью.

Применение для повышения огнеупорности материалов

Огнестойкость жидкого стекла позволяет использовать его для:

- кладки каминов, дымоходных труб и печей;

- производства жаростойкого бетона и цемента, а также огнеупорных лакокрасочных материалов;

- пропитки древесины для придания ей огнезащитных свойств;

- покрытия элементов металлических конструкций.

Для приготовления огнеупорного силикатного раствора требуется 3 части песка, 1 часть цемента и 1 часть жидкого стекла. Такая смесь быстро застывает в результате происходящей химической реакции, поэтому можно сначала изготовить необходимую конструкцию из обычного раствора, а потом выполнить внешнее покрытие бетона огнеупорным слоем.

Для придания поверхности огнеупорных свойств можно покрыть дерево или бетон только жидким стеклом из краскопульта, используя его в качестве грунтовки. Пропитку стен также можно выполнять либо самостоятельным раствором силикатов, либо в виде цементной стяжки для пола.

Заливка полового покрытия

В ванных комнатах, душевых, в банных помещениях и в крытых бассейнах, которым присущи постоянная влажность и намокание пола, можно сделать напольное покрытие с использованием жидкого стекла. Для заливки пола необходимо:

- если уложены полы из дерева, то предварительно выполнить стяжку из бетона;

- на высохшую поверхность равными порциями выливать силикатный раствор;

- разровнять слой клея широким шпателем;

- провести окончательное выравнивание слоя толщиной 3-5 мм с помощью ракеля;

- после высыхания силикатного слоя произвести финишное покрытие лаком (лучше подойдет полиуретановый или эпоксидный).

Стоит учитывать, что задекорировать пол, уже покрытый жидким стеклом, невозможно. При заливке стяжки из бетона поверхность пола будет иметь соответственно «бетонный» цвет и фактуру. Декорирование пола необходимо производить до нанесения слоя жидкого стекла. Как вариант, можно произвести покраску бетона. При этом в лакокрасочные материалы для улучшения их сцепления с бетоном рекомендуется добавить небольшое количество силиката. После высыхания краски можно производить заливку пола по указанному выше алгоритму.

Кстати, учитывая нетоксичность материала, его жаро- и водоустойчивость, допускается его применение для обработки парной комнаты, которая чаще всего изготавливается из дерева и при постоянном воздействии влажного горячего воздуха без должного ухода может подвергаться деформации.

Другие сферы использования

Жидкое стекло также применяется для многих других целей:

- Силикатный клей широко используется в качестве антисептической грунтовки для пропитки стен от плесени и грибка.

- Этот материал пригодится и при укладке плитки из ПВХ или линолеума. В данном случае силикатный раствор будет выполнять функцию клея.

- Высокие клеящие свойства жидкого стекла позволяют использовать его при заделке или соединении труб, замазке стыков. В этом случае детали уже не подлежат разбору, и при необходимости замены одного из элементов придется демонтировать конструкцию полностью.

- Также в качестве клея этот раствор можно применять при ремонте мебели из дерева и других материалов.

- Садоводы применяют для обработки деревьев после обрезки. Места срезов становятся крайне уязвимыми для бактерий, портящих древесину. Их замазка жидким стеклом «запечатывает» срез и защищает дерево от разрушения. Автомобиль после защитной полировки с применением жидкого стекла

- Это вещество может прийти на выручку и домохозяйкам: водный раствор, изготовленный в пропорции 1 к 25, позволяет очистить посуду от сильных загрязнений. Для достижения наилучшего эффекта рекомендуется прокипятить посуду в приготовленном растворе.

- Может применяться для удаления старого покрытия лакокрасочными материалами.

- Силикатный раствор используют даже в сельском хозяйстве. Проведенные опыты доказали, что семена, обработанные таким составом, не подвержены воздействию бактерий и прорастают быстрее.

- Использование в отделке стен: при покрытии стен стеклообоями предварительно проводят пропитку жидким стеклом. Это позволяет исключить впитывание влаги и увеличить износостойкость стеклянных обоев. В некоторых случаях для увеличения срока эксплуатации стен, покрытых обычными обоями, и для придания им особого блеска выполняют финишное покрытие силикатным раствором.

- При обработке изделия из древесины. Предмет, выполненный из дерева, достаточно на некоторое время погрузить в емкость с силикатным раствором.

В строительных магазинах жидкое стекло представлено в широком ассортименте: как в чистом виде, так и готовые строительные материалы на его основе. Благодаря низкой цене этот материал доступен любому потребителю, независимо от уровня его доходов. Главное, выбрать состав, подходящий по своим характеристикам.

Где обработать авто жидким стеклом. Основы применения жидкого стекла в бетонном растворе

Дерево — это общестроительный материал с многовековой историей. Несмотря на множество положительных качеств — простоту обработки, широкую распространённость, экологичность, эффектный внешний вид, деревянные дома нуждаются в защите от негативных атмосферных воздействий.

В этой части учебного курса мы расскажем о том, какие нюансы нужно учесть при окрашивании древесины, и ответим на следующие вопросы:

- К чему приводит нарушение технологии окрашивания древесины.

- Для чего необходима подготовка деревянной поверхности перед её окрашиванием.

- Какие наиболее частые ошибки допускаются при окрашивании деревянного дома.

Базовые принципы окрашивания древесины

Как показывает строительная практика, к дефектам окрашенного декоративного покрытия дома, построенного из дерева, приводит нарушение технологии работ, а также неправильно подобранные материалы.

Любая ошибка, допущенная ещё на этапе подготовки, может свести на нет всю проделанную работу и в будущем привести к необходимости дорогостоящего ремонта. На представленной ниже фотографии видны типичные проблемы, которые могут возникнуть при нарушении технологии окрашивания стен деревянного дома.

Как видно, декоративное покрытие отшелушивается, а дерево начало сереть. При нарушении технологии работ и выборе неподходящего инструмента уже через 2-3 года слой краски может начать разрушаться. При этом под слезшей краской обнажается незащищённый слой древесины.

В результате деревянная поверхность, под воздействием УФ-излучения, сначала сереет, затем покрывается синевой и может начать гнить, т.к. антисептик смыт дождями, а древесина уже не защищена от вредного воздействия влаги. Фасад дома теряет привлекательный внешний вид и свои эксплуатационные характеристики.

Чтобы этого избежать, необходимо придерживаться рекомендаций специалистов.

Неблагоприятные атмосферные явления — дождь, снег, ветер, ультрафиолетовое излучение, а также плесень и грибки, могут привести к ускоренному разрушению древесины. Чтобы защитить фасад деревянного дома, его нужно обработать специальными средствами, придерживаясь при этом определённого порядка действий.

Первая ошибка, которую может допустить неопытный строитель, заключается в неправильной подготовке поверхности перед её окрашиванием либо полное игнорирование этого этапа.

Необходимость подготовки деревянной поверхности

Зачастую начинающие застройщики не задумываются о необходимости предварительной подготовки деревянной поверхности перед нанесением на неё защитных и лакокрасочных материалов, например, антисептика или защитного масла для наружных работ.

Пользователь рассуждает так, что если он приобрёл качественный продукт, то средство будет работать само по себе. Это мнение ошибочно. Перед нанесением специальных средств деревянную поверхность нужно обязательно подготовить.

Дело в том, что при распиловке древесины и её последующей строжке (строгании) на поверхности остаются дефекты: микротрещины, зазубрины, механические повреждения. Кроме этого, т.к. заготовки обрабатывали на станках, поры у древесины замяты металлом и закрыты.

Из-за этого антисептик не сможет глубоко проникнуть в древесину, в результате — уменьшится его концентрация, что приводит к снижению срока службы покрытия. Впоследствии, при финишной отделке древесины, на ней также могут проявиться дефекты обработки, а текстура дерева не будет выражена так ярко, как планировалась.

Вывод: предварительная подготовка поверхности — необходимая и важная составляющая часть системы окрашивания древесины.

Чтобы подготовить поверхность перед нанесением защитных и финишных средств, её необходимо отшлифовать. Причём, делается это по определённой схеме.

Середа Евгений

- Сначала производим шлифовку, используя грубый абразивный материал с зернистостью Р 60-80. Это поможет нам выравнять поверхность, удалить старый слой древесины и устранить дефекты черновой обработки.

- Для финишного шлифования поверхности используем абразив с зернистостью Р 120.

Буква «Р» выражается числами от 12 до 5000. Чем больше число в обозначении, тем меньше размер зерна, и наоборот.

Чем лучше мы отшлифуем древесину, тем глубже в её структуру проникнет антисептик. При этом часто допускается такая ошибка, как использование для финишной шлифовки абразива с зерном Р 80 вместо рекомендованного — Р 120.

Если пренебречь данными параметрами, то грубо отшлифованная поверхность будет сильно впитывать масло. В результате: увеличится его расход, средство ляжет неровно, что приведёт к образованию пятен. Также большая часть масла просто впитается в древесину, поэтому обработанная поверхность будет плохо защищена от неблагоприятных атмосферных воздействий.

Типичные ошибки, допускаемые при окрашивании деревянного дома

Шлифование поверхности — это лишь часть правильной технологии окрашивания деревянного фасада. После шлифования, перед финишным окрашиванием, древесину необходимо обработать специальным антисептирующим средством, которое защитит древесину от развития грибка, синевы и плесени.

При этом может быть допущена такая ошибка.

Середа Евгений

При выборе грунта-антисептика на водной основе для его нанесения температура окружающей среды должна составлять минимум +12 °С. Но многие забывают, что эта температура также относится и к температуре высыхания. Если работы по нанесению средства были закончены к вечеру, то ночью температура может понизиться до +5 — +8 °С, что является нарушением технологии.

Альтернативой водным антисептикам может стать грунт-антисептик на основе масла, т.к. помимо защиты древесины, средство может наноситься на поверхность при минимальной температуре +5 °С и максимальной влажности 40%. Это позволяет продлить строительный сезон, а не ждать благоприятных погодных условий.

После высыхания грунта-антисептика переходим непосредственно к окрашиванию поверхности дерева. Помимо выбора качественного продукта , отвечающего заявленным характеристикам, для обеспечения качественной окраски необходимо придерживаться определённых технологических процессов.

Средство для окрашивания должно сочетаться с продуктом, использованным для антисептирования древесины. Если не соблюсти данное правило, а использовать для защиты древесины средства, образующие на обработанной поверхности плёнку, то при финишном нанесении масла оно не сможет проникнуть в поры древесины и со временем отслоится.

Краски на основе натуральных масел, которые проникают в структуру древесины, нельзя наносить поверх лаков и красок, которые образуют полимерную плёнку и препятствуют проникновению масла в структуру дерева.

Аналогичная ошибка — применять антисептики на водной основе в комбинации с маслами для внешних работ. Можно получить совершенно другой оттенок окрашенного фасада.

Безусловно, важно соблюдать все технологические этапы, но кроме этого, для нанесения антисептиков и финишных покрытий на масляной основе, необходимо использовать правильные инструменты.

Для нанесения антисептиков, масел и лазурей чаще всего выбирают кисти.

Середа Евгений

Несмотря на простоту использования и общедоступность этого инструмента, есть ряд хитростей, о которых необходимо знать заранее. Кисти лучше выбирать со смешанным или с натуральным ворсом и плотной набивкой, около 10-20 мм.

Также ошибкой является окрашивание древесины после дождя. Необходимо, чтобы поверхность полностью высохла, иначе масло будет сворачиваться с сырой древесины.

Финальным штрихом при окрашивании деревянной поверхности является обеспечение достаточного объёма воздуха в месте произведённых работ (особенно при работе в закрытом помещении). Дело в том, что процесс полимеризации (высыхания) масла происходит при взаимодействии с кислородом. При недостатке воздуха поверхность будет долго сохнуть. Поэтому придерживаемся рекомендованного времени сушки. Это – 7-10 дней. Причём, всё это время нужно регулярно проветривать помещение.

Подведение итогов

Середа Евгений

Выбирая краску для внешней или внутренней отделки, зачастую допускается одна существенная ошибка. Расчёт сметы на окрашивание поверхности следует вести не из цены за 1 л продукта, а исходя из стоимости обработки 1 кв. м готовой поверхности и стоимости её обновления через 10-15 лет.

При низкой цене на традиционные пленкообразующие составы, их расход на обработку 1 кв. м может доходить до 200-300 г, а расход маслосодержащих средств — меньше в 2-3 раза, что в конечном итоге приводит к сокращению расходов в долгосрочной перспективе.

Современный рынок предлагает широкий выбор различных строительных материалов, но дерево по-прежнему является одним из самых востребованных. Трудно представить себе деревню, в которой не стоял бы дом из бруса. Каждый владелец, построив или купив подобную недвижимость, однажды задается вопросом: чем покрасить деревянный дом внутри?

Это необходимо для создания основы интерьера здания и предотвращения проникновения вредителей. Чем красить деревянный дом? Далее рассмотрим варианты различных покрытий, с помощью которых можно покрасить дом.

Многие хозяева не проводят покраску стен дома. Брёвна выглядят довольно эстетично, придавая помещениям колоритный вид, но специальная обработка деревянных конструкций все-таки необходима. Она проводится по ряду причин:

Защитные средства для древесины

Покраска деревянных стен – весьма сложная задача. Перед началом работ следует соотнести свои желания относительно внешнего вида вашего жилища с вышеперечисленными функциями лакокрасочного покрытия. Для этого нужно знать весь перечень материалов и средств, применяемых при данных работах.

Перед тем как приступить к нанесению декоративного покрытия, следует подготовить рабочую поверхность к покраске. Данная процедура делится на три основные операции: механическая зачистка, шлифовка, нанесение защитных материалов.

Есть много разных составов, предназначающихся для предотвращения губительных воздействий на древесину. Обычные антисептические растворы созданы для противостояния возникшим на дереве грибкам и плесени, а еще для предотвращения их последующего зарождения. Данные вещества сами разделяются по различным аспектам.

Существует два вида антисептических средств – пропитки и покрытия. Первые глубоко впитываются в брусья, защищая их от вредителей и делая более устойчивыми к внешним факторам. Вторые создают на деревянной поверхности специальный слой, защищающий от влаги.

Разные виды антисептиков

В зависимости от того, на основе чего создан раствор, выделяют следующие его типы:

Статья по теме: Реставрация мебели: дарим новую жизнь старым предметам