Быстрозажимная самодельная струбцина своими руками из металла

Каждый мастер, занимающийся изделиями и деталями из металла или дерева, не может обойтись без самодельных струбцин. Ранее такой инструмент выпускался в различных модификациях, от специализированных до универсальных. Основная задача состоит в фиксации заготовки для проведения операций по обработке и соединению деталей. Разберем, как изготавливается быстрозажимная струбцина своими руками в различных вариациях.

- Угловая струбцина

- Столярная струбцина

- Трубная струбцина

Угловая струбцина

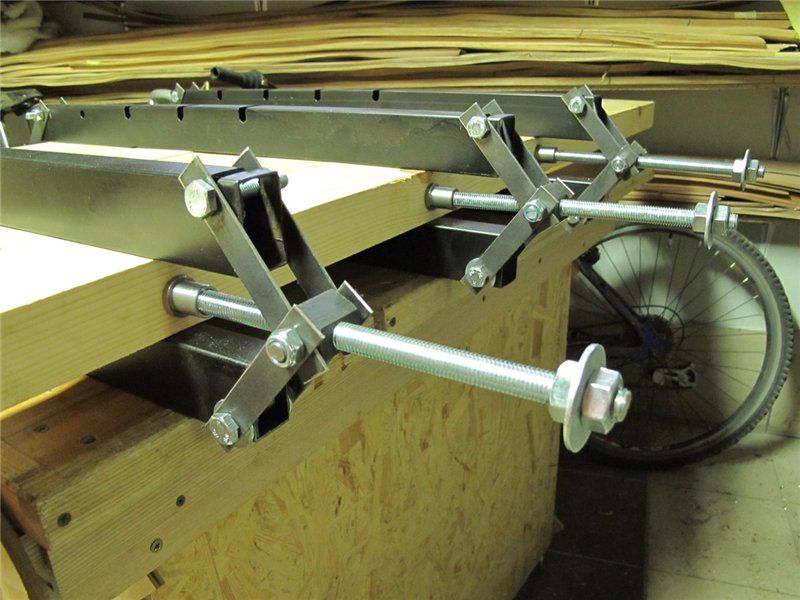

Этот вид струбцины своими руками из металла предназначен для фиксации двух предметов под прямым углом и соединения между собой любыми методами, однако основное назначение — кондуктор для сварки металлических деталей под необходимым для работы углом. Чтобы ее изготовить должным образом, понадобятся следующие компоненты:

- Уголок из стали 40 миллиметров и толщиной 4 миллиметра;

- Пластины шириной 50 миллиметров;

- Закаленные резьбовые шпильки;

- Прутки и гайки для червячного механизма;

- Сварочный аппарат, который поможет в изготовлении необходимых устройств;

- Дрель вместе с метчиками различного предназначения.

Уголки следует приваривать под углом 90 градусов к металлическим или стальным пластинам. Сваркой крепим червячную конструкцию, а в рабочую гайку вкручиваем шпильку-вороток, дабы на конце собрать упор. Упор обязательно должен свободно проворачиваться. Затем с обратной стороны необходимо просверлить отверстие, куда мы вставляем металлический прут в качестве рычага. Невероятно простая конструкция и практичность использования стали залогом популярности такой струбцины среди всех, кто работает с металлом и делаемыми из него изделиями.

Столярная струбцина

Такие конструкции, использующиеся в столярном деле, бывают следующих типов:

- Стандартная струбцина, являющаяся наиболее популярной или простой;

- В виде штангенциркуля для деталей небольшого размера и оперативной фиксации;

- Самозажимная струбцина для процессов фрезерования и работы с заготовками различной высоты.

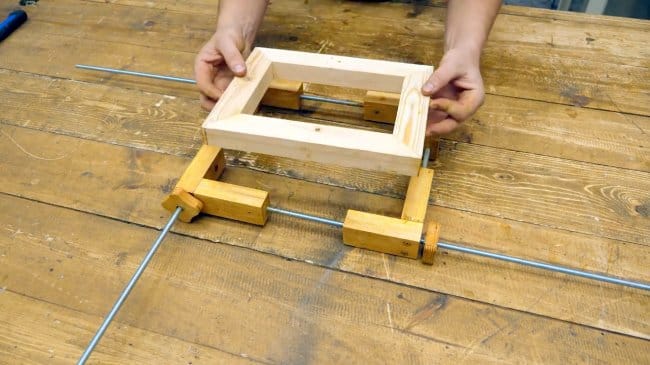

Первый вид делается из двух сосновых брусков, гайки с фиксатором, прутки, гайки в форме барашка с резьбой и упорные шайбы. Процесс изготовления весьма простой:

- Выпиливаем рабочие клещи из брусков, сверлим отверстия под шпильки с учетом небольшого люфта;

- Вкручиваем шпильки и контрим их соответствующими способами;

- Обеспечиваем схождение гайками, выполненными либо в форме барашков, либо стандартных гаек для улучшенного натяжения.

Второй вариант применяется в том случае, когда необходима оперативная фиксация небольших деталей. Изготовление ведется из небольших брусков и тонколистовой фанеры. Червячной системой выступают гайки для мебели и шпильки-воротки. Один упор неподвижен, крепим его на конце направляющей рейки, в которой вырезаем углубления для фиксации двигающегося механизма.

Есть как переносной, так и стационарный вариант такой конструкции, где нарезаются пазы для перемещения с креплением неподвижных упоров. Зажимом выступают мебельная гайка, шпилька и вороток. За счет этого можно работать с заготовками любых габаритов.

Самозажимная же конструкция имеет рычаг с эксцентриком на поворотном конце. Поворачиваем на определенный угол, автоматически получается быстрый зажим. Высота регулируется шпилькой на верстаке. Его изготавливают индивидуально для каждой матрицы, в зависимости от ее предназначения и цели проводимых работ.

Трубная струбцина

Сварка металлических труб торец в торец является сложной операцией. Более простой считается приварка трубы к готовой системе. Конструкция для таких случаев изготавливается из металлического уголка и стальных пластин. Фиксировать половинки такого устройства следует традиционным методом, а именно шпильками с резьбой. В результате можно получить достаточно простую и эффективную конструкцию, которая значительно облегчит работу при сварке труб с различными конструкциями.

Имеются и другие виды конструкций, среди которых кулачковые механизмы, ленточные и зажимы для проволоки, которые могут пригодиться для работ со специфическими конструкциями, включая особо хрупкие и тонкие. Однако их изготовление является предметом отдельных мастер-классов и статей на специализированных ресурсах.

Самодельные струбцины являются незаменимыми помощниками для любого мастера, работающего с металлическими и деревянными деталями и изделиями. Изготовить же их достаточно просто и весьма увлекательно. Здесь важно соблюдать технологию изготовления, найти оптимальные инструкции и видеоролики. Покупать же струбцины можно, но они могут в итоге не подойти из-за специфичности заготовок или работы. Именно поэтому следует изготавливать струбцины самостоятельно. Удачной работы с различными заготовками и изготовления самодельных быстрозажимных струбцин!

youtube.com/embed/igsnc1gewnk»>Самодельная струбцина собранная своими руками

Струбцина — это инструмент позволяющий фиксировать деталь во время обработки. Мастера часто используют различные виды струбцин в своей работе. Будь то столяр, или слесарь, обрабатывающий металл – всегда есть необходимость ее использования.

Это приспособление выпускается в разных вариантах, от универсальных до специализированных. Сравнительно недавно появилась новая модификация: быстрозажимная струбцина. Развивает усилие сжатия до 450 кг.

Задача у всех видов общая – зафиксировать заготовки для обработки или соединения между собой.

Как и любой другой инструмент – струбцины можно приобрести в магазине или изготовить самостоятельно. Второй вариант часто выбирают профессионалы. Проще придумать собственную конструкцию, чем искать вариант для индивидуальных задач.

Угловая струбцина

Такие приспособления применяются для фиксации двух предметов (не обязательно одного размера) под прямым углом, для соединения их между собой любым способом. Это могут быть деревянные заготовки при склеивании, или сборке при помощи уголков и конфирмата.

Это могут быть деревянные заготовки при склеивании, или сборке при помощи уголков и конфирмата.

Однако чаще всего, угловая струбцина используется в качестве кондуктора для сварки металлических деталей под прямым углом.

Для изготовления понадобятся:

- стальной уголок 40 мм, толщиной 3-4 мм;

- стальные пластины шириной 40-50 мм;

- шпильки с резьбой, желательно закаленные;

- прутки для воротков;

- гайки для червячного механизма;

- сварочный аппарат;

- дрель, метчики.

Уголки привариваем к стальным пластинам строго под углом 90°.

На каждую сторону крепим при помощи сварки червячную конструкцию. Это такой же уголок с наваренной упорной гайкой или утолщением, в котором нарезана резьба в соответствии со шпилькой-воротком. Ширина рабочего зазора подбирается под потенциальные заготовки.

ВАЖНО! Если диапазон размеров обрабатываемых деталей слишком широк – лучше изготовить несколько струбцин. Слишком большой ход воротка не способствует прочной фиксации.

Слишком большой ход воротка не способствует прочной фиксации.

В рабочую гайку вкручивается шпилька-вороток, после чего на ее конце собирается упор. Как правило, это конструкция из двух металлических шайб разного размера. Упор должен свободно прокручиваться на шпильке.

С обратной стороны воротка сверлим отверстие, в которое вставляем металлический прут, в качестве рычага.

Правильно собранная струбцина из металла позволяет надежно крепить стальные детали при сварочных работах, или деревянные при столярных. Конструкция настолько простая в изготовлении – что стала настоящим житом среди мастеров самодельщиков.

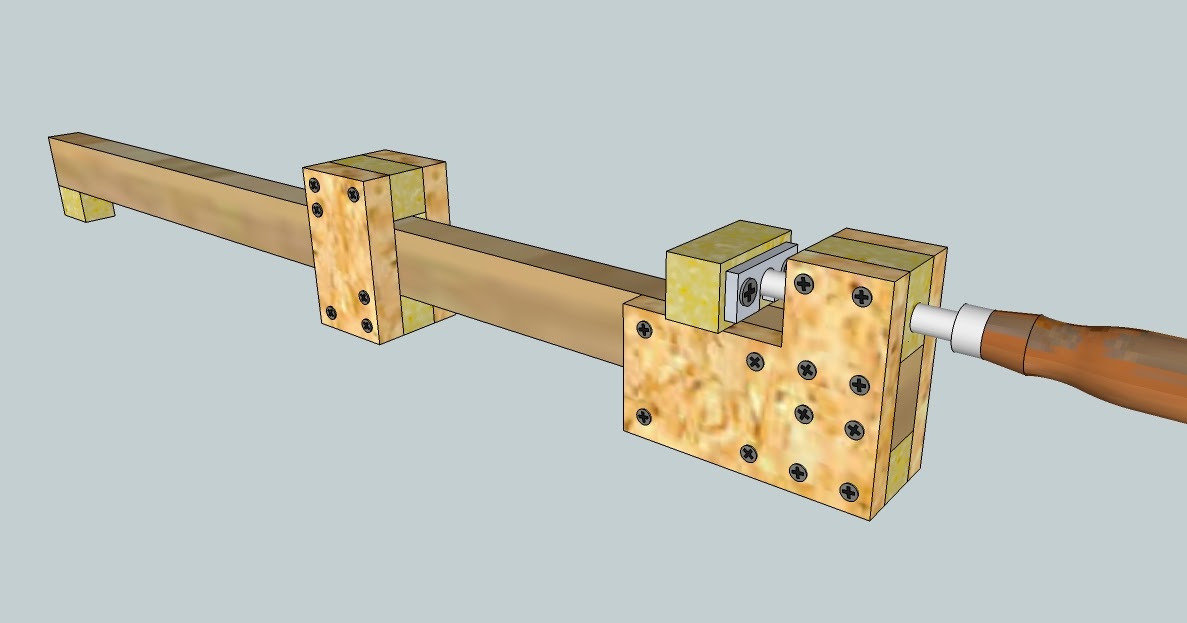

Столярная струбцина из доступных материалов

Простейшая струбцина из дерева, применяемая в столярном деле – изготавливается из следующих материалов:

- Два деревянных бруска и нетвердого, но прочного материала. Подойдет сосна. Слишком твердая древесина будет оставлять следы на заготовке при сильной фиксации;

- Мебельные гайки с фиксатором под дерево.

- Стальные шпильки, не обязательно из дорогой закаленной стали.

- Гайки — барашки с резьбой, соответствующей шпилькам.

- Шайбы упорные, также можно использовать обычные, недорогие.

Из брусков выпиливаются рабочие клещи. В них строго параллельно сверлятся отверстия под шпильки, с небольшим люфтом.

Шпильки вкручиваются в мебельные гайки, и контрятся. Схождение обеспечивается барашками, или обычными гайками с рожковым ключом (если требуется особо прочный захват).

СОВЕТ! Если вы сделаете два комплекта одинаковых струбцин – область применения расширится. Тогда можно применять приспособление, как столярные тиски.

Струбцина столярная из дерева и фанеры

Для оперативной фиксации небольших деталей применяется струбцина, выполненная в форме штангенциркуля.

Приспособление изготавливается из брусков и тонкой фанеры. Червячная система привычная – мебельные гайки и шпилька-вороток. Неподвижный упор прочно закрепляется на одном конце направляющей рейки. На самой рейке вырезаются углубления для фиксации подвижного механизма.

На самой рейке вырезаются углубления для фиксации подвижного механизма.

Передвинув кронштейн на необходимое расстояние – остается повернуть на несколько оборотов вороток, и деталь зафиксирована. После отпускания упорного механизма – каретка легко перемещается, освобождая заготовку.

Стационарный вариант этой струбцины имеет рельсовую конструкцию. На двух направляющих, установленных параллельно – на одинаковом расстоянии нарезаются пазы.

На них, с помощью металлических тяг крепятся неподвижные упоры. Их можно перемещать на нужное расстояние, по ширине заготовок. Неподвижные упоры с червячным механизмом устанавливаются в торце брусков.

Зажим осуществляется привычным способом – мебельная гайка, шпилька, вороток.

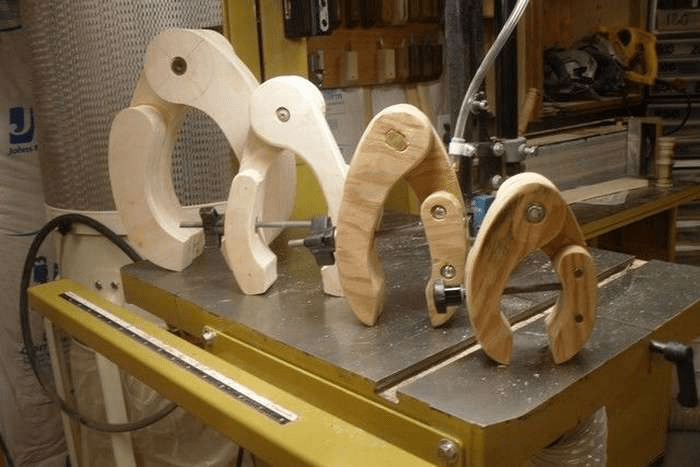

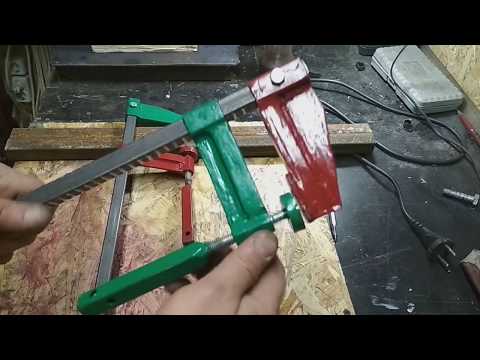

Столярная струбцина вариант 3

Иногда бывает необходимо просто прижать заготовку к столу для обработки. Для этого существует самозажимная струбцина. На иллюстрации видно, как сделать металлический или деревянный кронштейны.

Принцип действия прост – необходим рычаг с эксцентриком на поворотном конце. Повернув его не определенный угол – получаем автоматический быстрый зажим. Общая высота регулируется шпилькой, закрепленной на верстаке.

Повернув его не определенный угол – получаем автоматический быстрый зажим. Общая высота регулируется шпилькой, закрепленной на верстаке.

Можно закрепить две струбцины этого типа на передвижном шаблоне, для массового фрезерования одинаковых заготовок.

Такой вид быстрозажимных струбцин изготавливается индивидуально для каждой матрицы, или переставляется на новую подложку для выпиливания очередной формы.

Трубная струбцина

Сварка металлических труб торец в торец – достаточно сложная задача, требующая точной ориентации заготовок в пространстве. Если вы привариваете отрезок трубы к готовой системе, закрепленной в помещении – задача упрощается. А сварка свободно лежащих отрезков требует наличия помощника или специального приспособления.

Струбцина для сварки труб легко изготавливается из металлического уголка и стальных пластин.

Фиксируются половинки струбцины традиционно для самодельных конструкций – при помощи шпилек с резьбой. Получается очень простая и эффективная конструкция.

Как своими руками сделать струбцину смотрите видео. Подробное описание процесса изготовления.

Сделать струбцины своими руками. Струбцина из дерева своими руками. Материалы для корпуса, упора и губок

Струбцина угловая и другие модели этого приспособления относятся к инструментам-помощникам, которые необходимы для фиксаций деталей во время их обработки или для плотного сжатия деталей между собой, например, в процессе склеивания.

Изготавливают столярные струбцины из металла и дерева. Некоторые элементы для нестационарных креплений тоже могут называть струбцинами, но это неверно. Подобное фиксирование имеют мясорубки, настольные лампы, тиски и тому подобное. Главное отличие струбцины в том, что, установив ее на поверхности, работать можно обеими руками, хотя в последнее время появились модели, которые позволяют пользоваться только одной рукой.

Есть тип данных приспособлений, которые называют рычажными. Они отличаются тем, что основаны не только на системе осей, но и рычагов. Часто их называют прижимами или зажимами, а также быстрозажимными устройствами, системами для быстрой фиксации. Надо всего лишь немного приложить усилий, и моментально создается приличная зажимная сила. Для того чтобы быстро зафиксировать деталь, нужно будет только выполнить одно движение – переместить зажимную рукоятку. Состоит простейшая ручная струбцина из основной рамы или скобы и подвижных элементов с зажимами, это может быть либо винт, либо рычаг. Его цель – не только фиксация подвижной части, но и регулировка силы сжатия.

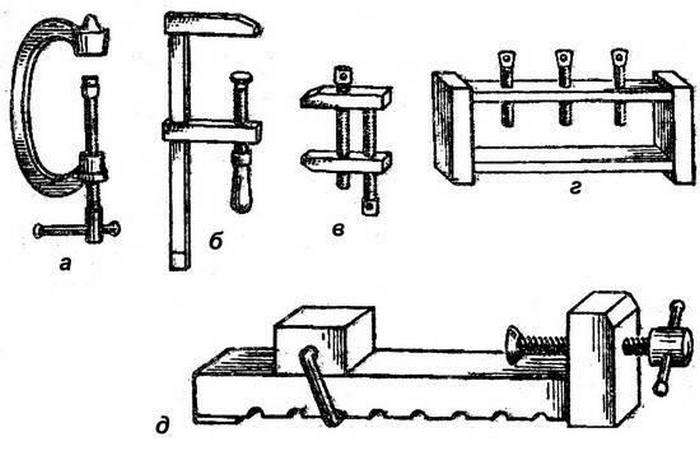

Главное отличие различных моделей струбцин заключается в их механизме. Поэтому часто выделяют такие классы:

- винтовая;

- монтажная;

- угловая;

- быстрозажимная;

- ручная.

Выбирая данный инструмент, надо обращать внимание на рабочий ход, а также на расстояние, на которое могут раздвигаться элементы-фиксаторы

.

Винтовые приспособления отличаются тем, что у них имеется винт, а рукоятка имеет T-образный вид. Во время поворота рукоятки губки начинают сжиматься, при вращении в обратную сторону – разжиматься. Такие струбцины часто применяют для фиксации труб в работе с сантехническими приборами. Угловая струбцина используется для поддержки заготовок изделий под прямым углом. Это могут быть самые разные слесарные работы. Они считаются очень прочными, потому что для их производства используют дюралюминий, а удобны для слесарных работ потому, что на них выполнены специальные монтажные отверстия, чтобы можно было .

Конструкция таких струбцин хороша для удержания элементов рамы или уголков, а также других похожих деталей во время их склеивания.

Струбцина монтажная предназначена закреплять и зажимать железобетонные плиты и другие материалы, которые используются при возведении зданий или сооружений. Для данной работы изготавливают зажимы из особо прочных металлов. Это позволяет применять их для закрепления конструкций с тяжелым весом при строительных или ремонтных работах. Хоть она и выполняет сложную и ответственную работу, но конструкцию такая струбцина имеет совсем просту, чертеж об этом явно свидетельствует. Она считается самой надежной.

С ее использованием и ремонтом вполне смогут справиться работники без специальной квалификации. Еще данный вид приспособлений используют для закрепления труб и других элементов коммуникаций. С их помощью можно хорошо закрепить круглые или овальные детали с разными диаметрами. Основное отличие такого вида струбцин – это несколько точек крепления, поэтому работа с ними обеспечит надежное соединение кусков трубопровода, и конструкция будет хорошо подготовлена к проведению сварочных работ.

Быстрозажимные струбцины называют самыми эффективными. Часто при работе с деталями бывают случаи их смещения, благодаря силовому воздействию . Хорошо, если реакция срабатывает моментально, и можно рукой передвинуть рукоятку зажима и зафиксировать более надежно. Поэтому у быстрозажимных струбцин приделаны накладки, а система осей и рычагов позволяет работать на зажим только одной рукой.

Ручную струбцину по-другому называют пружинным зажимом. У него имеются две рукоятки, и если их разводить, то и основные зажимные части тоже моментально разведутся, а при выполнении обратных действий они сведутся и зафиксируют любой предмет. Из-за имеющегося пружинного механизма усилия пользователя значительно облегчаются. Такой тип струбцин применяют тогда, когда требуется склеить мелкие детали или удержать небольшие предметы из нетвердых материалов: из картона, дерева, пластика. Кроме основных видов струбцин, имеются и уникальные, или узкоспециализированные. Их тоже немало, часто встречаются следующие варианты: кулачковые, клиновые, угловые, с глубокими пазами, специальные для стульев.

Как сделать струбцину – создаем инструмент сами

Если вы хотите, чтобы в работе вам помогала собственная струбцина, своими руками мы попробуем изготовить вариант, который имеет самую простую конструкцию.

Шаг 1: Подбираем детали

Прежде чем начать собирать данное приспособление, надо посмотреть, есть ли в домашней кладовой все необходимое. Для изготовления нужно: пара шпилек, где резьба длиной около двухсот миллиметров, а диаметр около пяти миллиметров; пара шпилек, где сечение, как и у первых, а длина около 120 мм; гайки подходящего размера; пара фанерных дощечек размером 15х150х200 мм; пара реек размером 20х40х240 мм (желательно пользоваться брусками из дерева не мягких пород).

Шаг 2: Собираем основание

Самодельные струбцины, как правило, крепят на поверхности рабочего стола. Поэтому берутся бруски, которые приготовлены для крепления . На них просверливается пара отверстий так, чтобы гайки со шпильками были очень плотно прижаты друг к другу. Для того чтобы приспособление было устойчивым и прочным, нижний брус надо расположить плотно на горизонтальной плоскости, то есть плашмя, а верхний брусок располагаем наоборот ребром к столешнице. Затем надо установить фанерные дощечки и к ним приложить брусок, который будет крепиться на поверхности стола. Надо обратить внимание на то, чтобы нижний краешек досок был ниже брусочка хотя бы на 3 см. Все данные элементы, а их три, просверливаются насквозь. Они нужны будут для вставки шпилек чуть позже.

Затем надо установить фанерные дощечки и к ним приложить брусок, который будет крепиться на поверхности стола. Надо обратить внимание на то, чтобы нижний краешек досок был ниже брусочка хотя бы на 3 см. Все данные элементы, а их три, просверливаются насквозь. Они нужны будут для вставки шпилек чуть позже.

Шаг 3: Делаем зажим

Одну дощечку нужно прочно зафиксировать к нижнему бруску. В качестве зажима будет вторая доска. Данная конструкции будет осуществлять захват при помощи подвижной фанерной полоски, а при помощи коротких шпилек струбцина будет крепиться к поверхности стола. Длинные шпильки нужны для определения рабочего хода, а для фиксации подвижной части и регулировки силы зажима нужны гайки. Их роль в данной конструкции – быть рычагами. Как сделать струбцину, вы узнали, но следует понимать, что сделанные в домашних условиях инструменты имеют низкий уровень прочности. Но для выполнения несложных домашних работ они будут хорошими помощниками.

Как-то раз мне понадобилось зажать деталь, при отпиливании от нее части, как это сделать без тисков не особо было понятно, в итоге я решил, что нужно сделать какую-то приспособу, а именно струбцину, детали у меня как обычно были выполнены из старого доброго паркета. Такая самоделка поможет нам не только пополнить коллекцию инструментов, но и сэкономить немного денег.

Такая самоделка поможет нам не только пополнить коллекцию инструментов, но и сэкономить немного денег.

Но перед тем, как перейти к прочтению предлагаю посмотреть видео, где я подробно показал весь процесс изготовления.

Для того, чтобы сделать самодельную струбцину из дерева, понадобится:

* Паркет, можно использовать любые достаточно крепкие доски

* Шпилька с резьбой М6

* Две гайки М6 и шайбы к ним

* Электродрель

* Два шурупа с шляпкой под шестигранную 8 мм головку

* Наждачная бумага

* Напильник

* Стамеска

* Ножовка по металлу

Вот и все, что необходимо для сборки самоделки.

Шаг первый.

Для начала необходимо определиться с материалом, все-таки нагрузки на данную самоделку будут весьма большими, то и материал должен быть с запасом по прочности. Я выбрал дубовый паркет, потому что прочности у него хватает для таких целей, да и в наличии это было первое, что попалось под руку. Делать я решил маленькую струбцину, так как редко имею дело с большими деталями. Далее я отпилил из данного паркета рейку шириной около 2 см, решил, что это будет достаточно, учитывая, что длина не превышает 25 см.

Далее я отпилил из данного паркета рейку шириной около 2 см, решил, что это будет достаточно, учитывая, что длина не превышает 25 см.

Если в вашей струбцине длина будет больше 25 см, то настоятельно рекомендую применить доску с большей шириной или выбрать материал покрепче дерева. Также следует обратить внимание на то, что пилить лучше всего пилками с мелким зубом, я обычно в таких случаях пилю ножовкой по металлу, спил после нее почти не требует шлифовки.

Слегка зашлифовываем деталь вручную, полировать деталь нет смысла, так как это будущий рабочий инструмент.

Шаг второй.

После того, когда основная деталь готова, приступаем к нижней неподвижной губке. Ее я выпилил той же ножовкой по металлу.

Затем просверлил при помощи электродрели сверлом 3 мм четыре отверстия по краям, после чего зубилом выбрал материал и подравнял отверстие напильником. В итоге я получил прямоугольное отверстие, в которое плотно вставляется предыдущая деталь.

Ее для надежности следует приклеить на ПВА.

Шаг третий.

Ну вот и почти готова самоделка, осталось сделать подвижную губку. Ее к слову делать чуточку сложнее. Деталь состоит из того же кусочка паркета, который я также просверлил дрелью и выбрал внутри прямоугольник, чтобы одеть на основание.

Отличие конструкции подвижной губки от неподвижной заключается в том, что она имеет эксцентрик, который позволяет зажать необходимую деталь, размеры которой могут варьироваться в определенных интервалах. В верхней губке проделываем прямоугольное отверстие для подвижного эксцентрика, его я также выпилил из паркета, ширина составляет 15 мм.

Смещение центра должно быть не сильным, но также не быть очень маленьким, иначе деталь не будет плотно держаться, что не есть хорошо в случае струбцины.

Шаг четвертый.

В подвижной губке и эксцентрике нужно просверлить отверстие 4 мм сверлом.

После этого устанавливаем эксцентрик при помощи шпильки с резьбой М4, предварительно подложив по одной шайбе на сторону. Слишком сильно гайки зажимать не рекомендую, так как это может повредить саму губку.

Принцип работы такой струбцины заключается в том, что при повороте эксцентрика его смещение упирается в деталь, что влечет за собой перекос подвижной губки, в следствие чего она заклинивает, тем самым удерживая зажимаемую деталь.

Шаг пятый.

С верхней губкой еще не все, к ней я прикрутил небольшой отрезок паркета, который будет служить дополнительным упором при зажиме детали. Отпилил небольшой кусочек из того же дубового паркета, затем просверлил два отверстия по краям. Далее его я прикрутил на два самореза с шляпкой под шестигранный гаечный ключ.

Для большей надежности крепления упора можно проклеить соединение, этого я не делал, но при повышенных нагрузках все-таки есть риск, что неприклеенная деталь сорвет или шляпки шурупам или вырвет резьбу, учтите этот момент.

В итоге получилась такая струбцина.

Начинающим любителям деревообработки будет полезна наша инструкция с последовательно описанным процессом изготовления столярных струбцин нескольких разновидностей. В ней мы расскажем, какие материалы для этого следует использовать и как изготовить приспособление, в точности подходящее под собственные нужды.

Материалы для корпуса, упора и губок

В столярном ремесле струбцины используют чтобы надёжно и бережно скрепить несколько деталей на время их механического соединения или пока высыхает клей. Усилие прижатия не должно быть колоссальным, гораздо важнее не повредить поверхность соединяемых деталей. В то же время струбцина должна сохранять высокую прочность и быть долговечной.

Для изготовления деталей струбцины, непосредственно контактирующих с обрабатываемым изделием, лучше использовать древесину твёрдых пород. В идеале это бруски и дощечки из лиственницы, бука, граба или берёзы. Такое дерево обладает достаточно высокой прочностью и при этом отличается упругостью, хорошо восстанавливая форму. Твёрдость такой древесины обычно выше, чем у обрабатываемых деталей, что можно компенсировать набойками из кожи, светлой резины, войлока или более мягкого дерева.

Твёрдость такой древесины обычно выше, чем у обрабатываемых деталей, что можно компенсировать набойками из кожи, светлой резины, войлока или более мягкого дерева.

В качестве рамы для струбцины можно использовать как твёрдую древесину, так и металлопрокат. Уголки или профильные трубы хорошо подойдут, но их нужно тщательнейшим образом зачистить, прогрунтовать и покрасить, чтобы на готовом изделии не оставалось следов ржавчины. Чтобы исключить случайное механическое повреждение или продавливание соединяемых деталей, рекомендуется поверх металлических элементов струбцины наклеивать деревянные планки или натягивать распущенный силиконовый шланг.

Какой использовать винт и маховик

Несмотря на не очень высокое усилие прижатия, обычные шпильки с метрической резьбой будут не очень удобны для использования в качестве винта струбцины, разве только совсем небольшой. Мелкий шаг резьбы сделает утомительным выбор свободного хода, кроме прочего, треугольный профиль «съедается» намного быстрее.

Гораздо правильнее будет приобрести шпильки с резьбой трапециевидного или прямоугольного профиля, иначе называемой домкратной резьбой. Оптимальный шаг — около 2-2,5 витков на сантиметр, так достигается хорошая плавность регулировки и оптимальное усилие затяжки для деревянных деталей.

Обзавестись шпильками, гайками и футорками нужного типа можно, либо обратившись напрямую к токарю, либо в магазине метизов, в том числе и в интернете. Есть, однако, одно НО: большинство фабричных изделий имеют полную резьбу, в то время как для струбцины оптимальна несколько иная конфигурация винта. Идеально, если на концах шпильки имеются гладкие целики: длиной около 20 мм для посадки подшипника (чуть толще резьбы) и около 30-40 мм для рукоятки (чуть тоньше или того же диаметра).

Ручку или маховик можно изготовить либо из деревянного бруска, либо просверлив в шпильке отверстие сбоку и вставив в него стальной пруток в качестве перекидного рычага как на тисках.

Прямая винтовая струбцина

Для изготовления простейшей струбцины потребуется рама в форме П-образной скобы. Изготовить её можно двумя способами. Первый — соединить под прямыми углами три бруска на пазо-шиповом соединении , укрепив его клеем и парой шкантов. Этот вариант требует достаточно высокой квалификации столяра: подрубку и подгонку нужно сделать с высокой точностью, ибо нагрузка в этих узлах очень существенная.

Изготовить её можно двумя способами. Первый — соединить под прямыми углами три бруска на пазо-шиповом соединении , укрепив его клеем и парой шкантов. Этот вариант требует достаточно высокой квалификации столяра: подрубку и подгонку нужно сделать с высокой точностью, ибо нагрузка в этих узлах очень существенная.

Второй вариант несколько проще, но более затратный с точки зрения расхода материалов. Вырезать скобу можно из толстой берёзовой фанеры, склеив 3-4 заготовки толщиной по 12-16 мм клеем для дерева типа Titebond.

При выборе формы деталей учитывайте, что наиболее надёжной будет конструкция с внешними укосами для большей жёсткости. Упор скобы и противоположная её часть, в которой будет закреплён прижимной винт, должны быть трапециевидной формы. При этом наклонные стороны должны расходиться наружу под углом примерно на 30º больше прямого. Утолщение в средней части рамы также весьма желательно.

Для закрепления винта рекомендуется использовать футорки или гайки соответствующего диаметра, которые фиксируются в одном из «рожков» рамы струбцины с внутренней стороны и дополнительно укрепляются эпоксидной смолой. Если скоба собиралась из брусков, то завести винт в один из них нужно до окончательной сборки. Если конструкция рамы многослойная, то футорки можно заменить гайками, которые вклеиваются в пропил центрального слоя фанеры. Здесь важно следить за направлением оси винта и при этом не допускать попадания клея в резьбовое соединение — хорошо смазать его солидолом.

Если скоба собиралась из брусков, то завести винт в один из них нужно до окончательной сборки. Если конструкция рамы многослойная, то футорки можно заменить гайками, которые вклеиваются в пропил центрального слоя фанеры. Здесь важно следить за направлением оси винта и при этом не допускать попадания клея в резьбовое соединение — хорошо смазать его солидолом.

В месте крепления прижимной пятки к винту необходимо некое подобие вертлюга, чтобы при зажатии детали не сдвигались. Лучше всего напрессовать на целиковый край винтовой шпильки подшипник, подобранный по диаметру внутренней обоймы. Для надёжного упора шпильку зажмите в патрон дрели, а затем треугольным напильником и ножовкой нарежьте проточку под стопорное кольцо. Далее в бруске, служащим опорной пяткой, нужно корончатым сверлом изготовить цилиндрический паз и запрессовать в него подшипник со шпилькой, укрепив посадку лаком или эпоксидной смолой.

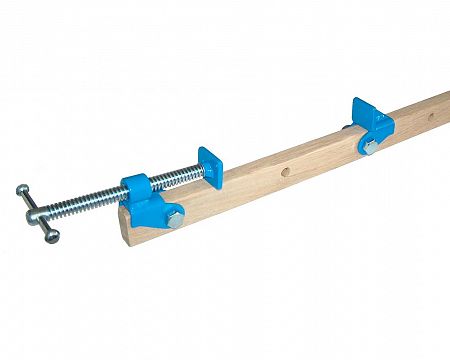

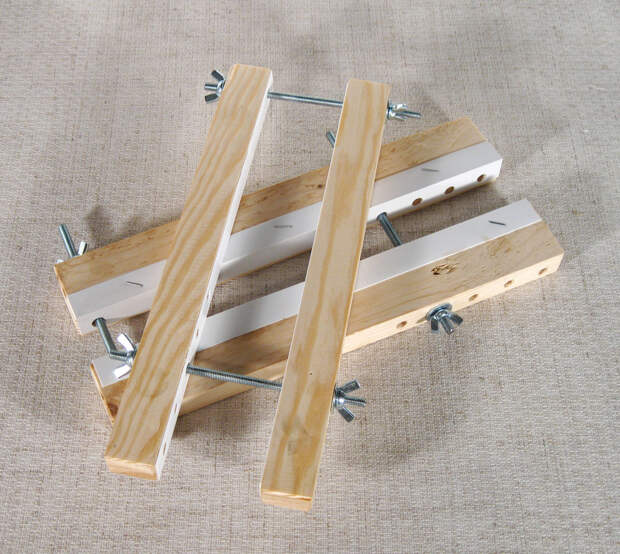

Переставная универсальная струбцина

Струбцины с переменной шириной раствора более универсальны в применении, наиболее часто их используют при сплачивании мебельных щитов. Для изготовления такой струбцины потребуется калиброванная рейка из сухой древесины твёрдых пород , в идеале из бука или ясеня. Требуется постоянный размер профиля по всей длине и полное отсутствие каких либо пороков. От толщины и ширины рейки напрямую зависит усилие прижатия, которое струбцина сможет выдержать.

Для изготовления такой струбцины потребуется калиброванная рейка из сухой древесины твёрдых пород , в идеале из бука или ясеня. Требуется постоянный размер профиля по всей длине и полное отсутствие каких либо пороков. От толщины и ширины рейки напрямую зависит усилие прижатия, которое струбцина сможет выдержать.

Итак, начать изготовление следует с закрепления на одном конце продольной рейки перпендикулярного упора. Его лучше изготовить из двух брусков, которые складываются и зажимают рейку в двух симметричных пазах, либо же набить на манер молотка. Таким образом заготовка под струбцину с закреплённым упором приобретает Т-образную форму, причём длина упора с рабочей стороны должна быть больше вылета с обратной стороны не более чем в 3 раза. Соединение упора с рейкой можно укрепить мебельными стяжками, возможно также соединение на 2-3 шкантах и клее ПВА.

Обратная часть упора предназначена для закрепления тетивы. Для неё идеально подойдёт прямой стальной пруток диаметром 10-12 мм. На конце прутка следует нарезать резьбу и распереть его между концевыми упорами гайками с внутренней стороны. Отверстия под тетиву нужно сверлить как можно ближе к обратному краю упора. При этом отступ от края должен быть достаточным, чтобы древесина не расщепилась. После установки тетивы необходимо разметить на торце планки, обращённом к зажимаемой детали, ряд насечек с шагом по 15-20 мм, изготовить по этой разметке прорези глубиной до 2 мм припасовочной ножовкой и подрезать ножом зарубки.

На конце прутка следует нарезать резьбу и распереть его между концевыми упорами гайками с внутренней стороны. Отверстия под тетиву нужно сверлить как можно ближе к обратному краю упора. При этом отступ от края должен быть достаточным, чтобы древесина не расщепилась. После установки тетивы необходимо разметить на торце планки, обращённом к зажимаемой детали, ряд насечек с шагом по 15-20 мм, изготовить по этой разметке прорези глубиной до 2 мм припасовочной ножовкой и подрезать ножом зарубки.

Далее следует изготовить подвижную колодку струбцины. В ней проделывается сквозная проушина прямоугольного сечения, размеры которой в точности соответствуют толщине и ширине продольной планки. Идеально выдолбить паз размерами на 2-3 мм меньше, а затем довести его до нужной формы квадратным рашпилем. Планка должна сидеть в колодке плотно, но при этом позволять относительно свободное перемещение вдоль струбцины и её наклон для стопорения на зарубках. Под тетиву также нужно проделать сквозное отверстие с тем расчётом, чтобы пруток расположился строго перпендикулярно рейке, и колодка свободно по нему скользила с небольшим люфтом.

С обратной стороны от жёсткого упора нужно набить ещё одну колодку, которая скрепит планку с тетивой параллельно друг другу. Для этого можно использовать небольшой отрезок бруска, в котором стамеской изготовлен паз под планку и просверлено неполное отверстие под тетиву. Для фиксации колодки используются шканты или болты. Что до прижимного винта и пяточки, то они устанавливаются по аналогии с обычной струбциной. Достаточно просверлить сквозное отверстие в подвижной колодке не слишком близко к краю и вклеить в него футорку или гайку с внутренней стороны. Так при зажатии детали гайка винтового механизма будет упираться в древесину и сядет ещё плотнее.

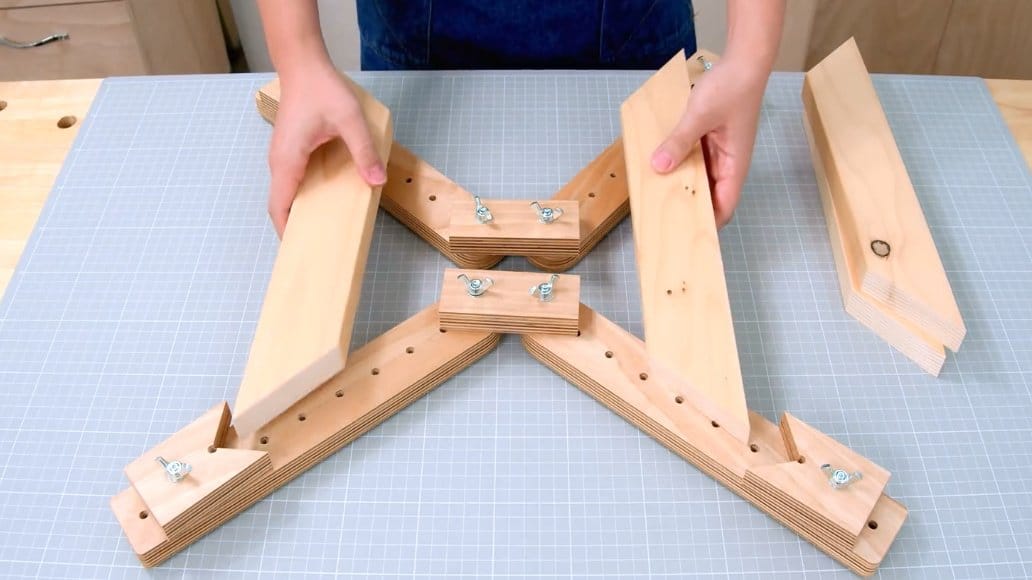

Угловая струбцина

Наиболее сложной в изготовлении можно назвать струбцину, обеспечивающую фиксацию двух деталей под прямым углом. В то же время это наиболее полезный и востребованный инструмент в мастерской столяра.

Основой для угловой струбцины послужит отрезок толстой фанеры. Лучше взять квадратную дощёчку примерно 300х300 мм при толщине не менее 14 мм. В углу основы нужно закрепить два бруска из дерева твёрдой породы, которые для удобства назовём эталонными. Эти колодки должны сходиться под прямым углом, обращённым к центру фанерной дощечки, толщина брусков не менее 25х25 мм. Их крепление должно быть максимально жёстким: рекомендуется сперва приклеить бруски, обеспечив их перпендикулярность с помощью слесарного угольника, а затем укрепить соединение стяжками или болтами.

В углу основы нужно закрепить два бруска из дерева твёрдой породы, которые для удобства назовём эталонными. Эти колодки должны сходиться под прямым углом, обращённым к центру фанерной дощечки, толщина брусков не менее 25х25 мм. Их крепление должно быть максимально жёстким: рекомендуется сперва приклеить бруски, обеспечив их перпендикулярность с помощью слесарного угольника, а затем укрепить соединение стяжками или болтами.

От центра каждого брусочка нужно провести перпендикулярную линию, соосно с которой будут располагаться винтовые шпильки. Нужно отступить от брусков расстояние на 20-30 мм больше максимальной толщины стягиваемых деталей. После этого к основе жёстко крепится ещё два бруска параллельно предыдущим. Желательно вклеить гайки сразу, а затем поступить с упорными брусками так же, как и с эталонными: сперва позиционировать на клеевом соединении, а потом укрепить стяжками. Для большего удобства можно сразу вкрутить в гайки винтовые шпильки.

После закрепления упорных брусков остаётся только напрессовать подшипники, закреплённые в подвижных колодках. Сечение, размеры и материал последних должны быть аналогичны эталонным брускам. В завершение нужно набить ручки или вставить перекидные рычажки и обрезать излишки основы струбцины, убрав выступающие углы для свободного вращения за рукоятки винтов

Сечение, размеры и материал последних должны быть аналогичны эталонным брускам. В завершение нужно набить ручки или вставить перекидные рычажки и обрезать излишки основы струбцины, убрав выступающие углы для свободного вращения за рукоятки винтов

Индивидуальные струбцины для конкретных операций

В любой столярной мастерской самодельные струбцины показывают себя более приспособленными к местным условиям работы, нежели приобретённые в магазине. Можно использовать широкий спектр вариаций трёх описанных выше конструкций.

Например, на одной рейке можно закрепить не одну, а две переставные колодки для позиционирования деталей на большом расстоянии. Такой инструмент будет очень полезен, например, при сборке дверных блоков.

Вместо рукоятки можно приварить на шпильку обычную шестигранную шляпку от болта. Это актуально, если при сборке деталей несколько струбцин нужно часто зажимать, отпускать и переставлять. При этом вращать прижимной винт будет удобно с использованием торцевой головки с храповым механизмом или даже шуруповёрта.

Для сборки изделий сложной формы можно изготовить упоры струбцин и подвижные колодки более сложной конфигурации, которые хорошо подойдут для работы с деталями неправильной формы.

Струбцина — это стягивающее зажимное приспособление, которое используется в работе с деревом и металлом, бумагой и кожей. В столярных мастерских при помощи струбцин склеивают между собой детали, доски и щиты, при сварочных работах зажимают плотно части металлических изделий. В делопроизводстве их используют при подшивке документов для архивации, а в автомастерских ими зажимают части механизма при ремонтных работах. Сапожник с ее помощью лучше склеивает подошвы.

Струбцина — это нужная деталь и в домашнем обиходе. С помощью них можно прикрепить точилку для карандашей к письменному столу или настольную лампу к прикроватной тумбочке. Даже при замене батарейки в хороших дорогих часах потребуется помощь струбцины, чтобы плотно прикрыть заднюю крышку. Ведь при качественной герметичности она закрывается очень туго.

Можно купить готовую струбцину в магазине, но обычно на производстве требуется сразу несколько разных изделий, а стоят они довольно дорого, поэтому большинство мастеров начинают задумываться над изготовлением струбцины своими руками.

Виды струбцин

Для работы необходимы разные виды таких зажимных устройств. Делают их из металла или прочной древесины. Бывают они разной формы: F и G-образные, ленточные, кромочные, трубные, быстрозажимные, винтовые, угловые или монтажные. Но как бы струбцины не различались по своему устройству и внешнему облику, цель у всех приспособлений одна: крепко зафиксировать изделия для дальнейшей обработки или соединения деталей между собой.

Угловая струбцина из металла

Изготовив такую конструкцию самостоятельно, можно крепко соединить между собой не только деревянные, но и металлические части. Используют такие струбцины для сварки.

Для работы нужны стальной уголок, имеющий толщину 4 мм и размер 40 мм, пластины 50 мм, шпильки с резьбой, гайки, шайбы и прутки, сварочный аппарат, дрель.

Под углом 90 градусов нужно приварить пластины к уголкам. С каждого бока прикрепить тоже при помощи сварки червячную конструкцию, представляющую собой небольшой кусок уголка с приваренной упорной гайкой, в которую сверху вкручивается вороток с отверстием для металлического рычага. На противоположной стороне собирается упорный механизм, состоящий из двух шайб. Упор свободно прокручивается на шпильке.

Такая угловая струбцина — это надежное крепление деталей под прямым углом, которое можно использовать не только для сварочных работ, но и в столярной мастерской при работе с деревом или фанерой.

Простая модель для склеивания углов

Для изготовления такой струбцины своими руками понадобится четыре одинаковых по размеру стальных уголка, шпилька с резьбой, две гайки барашковые, дрель, сварочный аппарат.

Два уголка приваривают между собой под прямым углом, получая ровный квадрат в сечении. Следующим этапом будет приваривание шпилек с резьбой, вставленных в просверленное отверстие по такому же диаметру. В оставшихся уголках также необходимо просверлить отверстия. Готовую струбцину собирать легко. Для этого нужно всего лишь зажать склеенные деревянные детали с помощью барашковых гаек.

В оставшихся уголках также необходимо просверлить отверстия. Готовую струбцину собирать легко. Для этого нужно всего лишь зажать склеенные деревянные детали с помощью барашковых гаек.

При необходимости склеивания больших плоскостей, можно взять стальные уголки большей длины и установить дополнительные шпильки еще и снизу струбцины.

Самодельная ленточная струбцина

Такой тип зажимов используют часто для изготовления рамок для картин или фотографий. Такая струбцина — это универсальный мобильный механизм, с помощью которого можно склеивать углы рамок различного размера.

Для изготовления такого удобного приспособления понадобится фанера 6 мм, деревянный брусок, толстая фанера 10-15 мм, лобзик, шуруповерт, металлический угольник, простой карандаш, плотная лента с зажимом, болты, шайбы, барашковые гайки.

Первым шагом будет изготовление «столика». Для этого берем прямоугольный лист фанеры и снизу с двух противоположных сторон прикручиваем на шурупах два деревянных бруска. Дальше нужно четко промерить и начертить диагонали, по которым будут лобзиком выпиливаться прорези для конструкции.

Дальше нужно четко промерить и начертить диагонали, по которым будут лобзиком выпиливаться прорези для конструкции.

Следующим шагом будет изготовление из толстой фанеры четырех держателей рамок. Сначала нужно выпилить 4 одинаковых куска фанеры прямоугольной формы, потом с помощью металлического треугольника обрисовать на одной стороне одинаковые прямые углы и вырезать их. Также нужно изготовить прорезь для болта, чтобы струбцина имела мобильность и могла сдвигаться влево-вправо. Чтобы натянутая лента не соскакивала, можно вырезать углубление с противоположной стороны от уголка.

Струбцина быстрозажимная

Такой тип зажимного механизма рассчитан на выполнение работ, не требующих особо сильного и плотного сжатия деталей, так как не обладает крепким соединительным эффектом. Такой струбциной можно временно и быстро зафиксировать деталь, например, при нарезании. Работает она за счет эксцентрика, находящегося в середине одной из частей зажимного устройства.

Для изготовления понадобятся деревянные бруски или толстая фанера, металлическая пластина, саморезы, шурупы, болты, дрель, циркулярная пила, наждачная бумага.

Первым делом подготавливаются деревянные бруски. Форма их может быть различной, по желанию мастера. Это не играет большой роли. В задней части делается распил, примерно 6-7 см. В неподвижную часть струбцины вставляют металлическую пластину с предварительно просверленными отверстиями и надежно скручивают болтами. На подвижной части крепления не проходят через пластину, а располагаются по краям. Планка должна двигаться вверх-вниз.

Дальше работа продолжается уже над подвижной деталью. На пиле делают продольный распил, оставляя тонкую полоску снизу. Она будет выполнять роль зажима и должна двигаться. Распил делают и для эксцентрика, который прикручивают в верхней части детали.

Эксцентрик выполнить легко. Циркулем на бумаге рисуют полукруг, концы которого соединяют углом. Получается форма капли. Переносят размеры на тонкую фанеру и вырезают пилой. Чтобы эта деталь выполняла свою роль и оказывала давление на двигающуюся часть планки, центр полукруга смещаем на 1 см и просверливаем отверстие, прикрепляя к верхней планке шурупом. При повороте эксцентрика, деталь плотно фиксируется и быстро зажимается.

При повороте эксцентрика, деталь плотно фиксируется и быстро зажимается.

Зажимное устройство для стола

Очень удобна в употреблении и легка в исполнении струбцина настольная. Берется деревянный брус, кусок фанеры, болты, дрель, шпилька с резьбой и металлическая палочка для рычага. На лист фанеры прикручиваются болтами два бруска, которые неподвижно располагаются на столе. Затем устанавливается само зажимное устройство.

В одном из брусков сверлится отверстие, в которое вставляют шпильку с резьбой, надежно вкрученной в брусок меньшего размера под прямым углом. На свободный конец вставляется рычаг для удобства. Очень быстро и просто, справится даже новичок.

Простой зажим из дерева

Такая G-образная конструкция предназначена удерживать две плоскости при склеивании. Изготовив несколько экземпляров, можно зафиксировать все углы. Для работы понадобится деревянный брус, фанера, шпилька с резьбой, гайка, шурупы.

Скрутив три одинаковых куска деревянного бруса, прочно фиксируем с помощью двух прямоугольных кусков фанеры. Дальше сверлим отверстие для шпильки. Чтобы она хорошо двигалась, можно в деревянный брус туго вбить гайку, по которой будет свободно крутиться шпилька. Ручку можно сделать на свое усмотрение или деревянной, или вставив простой рычаг из металлической палочки.

Дальше сверлим отверстие для шпильки. Чтобы она хорошо двигалась, можно в деревянный брус туго вбить гайку, по которой будет свободно крутиться шпилька. Ручку можно сделать на свое усмотрение или деревянной, или вставив простой рычаг из металлической палочки.

Установка светильника

С помощью зажимов можно переставлять настольную лампу в удобное для чтения место: на письменный стол, кровать, тумбочку или подвесную полку. Лампа на струбцине удобна в использовании, поэтому популярна.

Такие быстрозажимные приспособления, как струбцины, можно использовать во всех областях жизни и производства. Изготовливать их своими руками несложно, нужно только выделить немного времени и иметь желание. Удачной работы!

Любому, кому приходилось мастерить что-нибудь своими руками в направлении благоустройства собственного жилища, нет необходимости рассказывать о важности разного рода струбцин и зажимов. Без их наличия невозможно себе представить как столярное, так и слесарное ремесло. Чтобы качественно обработать любую деталь, необходима струбцина. Своими руками её вполне можно изготовить в домашних условиях при помощи самых элементарных инструментов.

Чтобы качественно обработать любую деталь, необходима струбцина. Своими руками её вполне можно изготовить в домашних условиях при помощи самых элементарных инструментов.

Виды и типы струбцин

Механические зажимные устройства различаются как по назначению, так и по материалу, из которого они изготовлены. Основными исходными материалами являются и деревянный брус.

Иногда струбцины собирают довольно сложной пространственной конфигурации: они обеспечивают как горизонтальное, так и вертикальное сжатие обрабатываемой заготовки. Для сборки когда необходим постоянный контроль прямого угла, очень удобна струбцина угловая. Своими руками сделать её вполне возможно, но лучше попрактиковаться на менее сложных конструкциях.

Различаются струбцины и по типу элементов, создающих механическое сжатие. Самыми распространёнными являются струбцины на основе винтового механизма. Но подойти для конструкции может всё, что способно обеспечить необходимое усилие сжатия. Вплоть до нарезанных из старых автомобильных камер.

Почему бы их просто не купить?

В любом инструментальном магазине струбцины представлены в более или менее широком ассортименте. Да и у любого мастера их в арсенале имеется достаточное количество. Что обычно останавливает умельца от покупки ещё одной? Во-первых, цена — качественный инструмент не может быть дешёвым уже по определению. Во- вторых, не всегда можно найти необходимое. Струбцина, своими руками сделанная под выполнение конкретной задачи, обеспечивает процесс сборки изделия в индивидуальном порядке. При помощи универсальной струбцины из инструментального магазина этого добиться можно далеко не всегда.

Недостатки стандартного инструмента

На строительном рынке можно найти немало струбцин, которые выглядят как настоящие и стоят дорого, только работают очень недолго. Они, как правило, китайского производства. Их придётся выбросить вслед за деньгами, которые были за них уплачены. Чаще всего выходит из строя её делают из дешёвого низкокачественного сплава. Если нет желания выбрасывать на ветер деньги, то следует задуматься о том, как сделать струбцину своими руками. Результатом этого станет не только ещё одна полезная вещь в инструментальном арсенале мастера, но и возросший уровень квалификации и самоуважения.

Если нет желания выбрасывать на ветер деньги, то следует задуматься о том, как сделать струбцину своими руками. Результатом этого станет не только ещё одна полезная вещь в инструментальном арсенале мастера, но и возросший уровень квалификации и самоуважения.

Струбцина своими руками: что необходимо для её изготовления

Прежде всего необходимо обзавестись качественным брусом из древесины твёрдых лиственных пород или отрезком металлического прокатного профиля (лучше всего швеллерного сечения) — это основа, на которой должны быть смонтированы упор и винтовой механизм. Важнейшим элементом струбцины является именно он. Лучше всего подойдёт болт с гайкой крупного профиля резьбы. Для сборки конструкции в единое целое понадобится дрель с насадками и стандартный болтовой крепёж. Изготовление струбцин своими руками не требует выдающейся квалификации, но всё же элементарными столярными и слесарными навыками следует обладать.

Делаем струбцину

Важнейшим преимуществом самодельной струбцины является её узкая направленность на обеспечение конкретной технологической операции. Именно поэтому необходимо всё тщательно замерить и набросать схематический чертёж будущего изделия. Струбцина, своими руками сделанная, может и должна прослужить очень долго, но произойдёт это только в том случае, если она грамотно сконструирована и правильно собрана.

Именно поэтому необходимо всё тщательно замерить и набросать схематический чертёж будущего изделия. Струбцина, своими руками сделанная, может и должна прослужить очень долго, но произойдёт это только в том случае, если она грамотно сконструирована и правильно собрана.

На несущем станинном брусе должны быть смонтированы упор и винтовой механизм. Свободный ход винта обеспечивает достаточное усилие для сжатия. Крепление упора и винта с гайкой должно исключать их вырывание из фиксированного положения при приложении технологического усилия. Важным моментом является наличие маховика, смонтированного на головной части технологического винта. Если его не предусмотреть и не выполнить, то сжатие струбцины придётся осуществлять при помощи Что и не производительно, и не функционально.

В целях возможного применения струбцины как можно в большем количестве операций упор на ней обычно выполняют в виде съёмного блока, который можно ставить в несколько фиксированных положений. Для сборки больших деревянных плоскостей имеет смысл сконструировать более сложную струбцину в виде системы из двух или более винтов, смонтированных на одной станинной основе. Усилия, вложенные в изготовление технологического инструмента, всегда дают должную отдачу при его использовании.

Усилия, вложенные в изготовление технологического инструмента, всегда дают должную отдачу при его использовании.

чертежи и описание процесса сборки струбцины из металла и дерева

Прибить две рейки или приварить две детали под прямым углом часто очень нужно, но, казалось бы, простая задача оборачивается сплошным кошмаром, если нет под рукой специальных приспособлений. Струбцина — нехитрый инструмент, но очень нужный, сделать струбцину своими руками не составит никакого труда.

Классификация струбцин

Струбцина — это несложное приспособление для крепления двух соединяемых деталей под определённым углом, чаще всего под углом 90 градусов. Существует два основных вида подобных инструментов:

- Столярные — предназначены для работы с деревянными изделиями;

- Слесарные — для работы с металлическими деталями.

Также простые тиски могут отличаться размерами, функциональностью, конструкцией крепления и зажимного устройства.

youtube.com/embed/4SZEZRtbCd4″ allowfullscreen=»allowfullscreen»/>Подготовительный этап работы

Все, кому доводилось что-то делать своими руками, прекрасно понимают, что без хороших чертежей не обойтись. Здесь на помощь приходит интернет. Набираем в поисковике «чертежи угловой струбцины для сварки своими руками». Если вы плотник и ищете данные для своей профессии, то запрос такой: «чертежи столярных струбцин своими руками». Получив множество вариантов, выбираем нужный и печатаем его на принтере.

Теперь необходимо приготовить инструменты и материалы для изготовления приспособления. На этой стадии важно проследить, чтобы не забыть чего-нибудь. Ведь порой один забытый маленький винтик может заставить опять ехать в магазин, а это может стоить не одного потерянного часа драгоценного времени. Когда всё готово, приступаем непосредственно к работе над самодельной струбциной.

Процесс самостоятельного изготовления

Существует несколько вариантов изготовления этих приспособлений своими руками.

Угловая для сборки мебели

Те, кому доводилось самостоятельно собирать мебель, не раз ругались по ходу сборки из-за неудобств при соединении больших частей друг с другом. Особенно трудно это делать, если нет помощника. Таким помощником могут стать несложные мебельные тиски, точнее, несколько простейших зажимных устройств и прочный прямоугольный стол или столярный верстак.

На столе устанавливаются пазы для закрепления деталей собираемой мебели, а столярные струбцины служат фиксаторами. Есть очень много разных вариантов того, как сделать такие приспособления.

Столярная струбцина

Простейшая винтовой зажим изготавливается по принципу штангенциркуля. Для этого понадобится несколько брусков прочного дерева и небольшой лист фанеры. Для фиксации такого устройства в определённом положении используется винтовое приспособление с фиксирующим бруском на рейке этого нехитрого инструмента.

Для прижатия обрабатываемой детали к столу часто используют самозажимные струбцины. Принцип действия их очень прост. На верстаке такое приспособление фиксируется с помощью винтовой шпильки, а зажим производится специальным рычагом с закруглением на зажимном конце.

Такие инструменты очень удобно использовать для обработки большого количества деталей одной формы. Например, при фрезеровании или шлифовании, а также при сверлении и пилении.

Для сварочных работ

Сегодня сварочный аппарат в гараже уже не редкость, а порой и необходимость. Для сварочных работ зажатие деталей под определённым углом порой бывает нужно, как воздух. Покупные инструменты часто подводят из-за недобросовестности их изготовителей, поэтому лучше сделать струбцину угловую для сварки самому.

Найдя нудный чертёж или сделав его самостоятельно, готовим нужный материал и инструменты. После этого приступаем к изготовлению по нехитрой схеме:

После этого приступаем к изготовлению по нехитрой схеме:

- Изготовление основы. Стальные пластины и уголок такой же толщины свариваем по чертежам выбранного варианта. Главная задача — тщательно вымерять угол под 90 градусов для закрепления свариваемых деталей. Угол может быть и другим, если вы делаете инструмент для узконаправленной цели.

- Изготовление зажимного устройства. Для этого можно использовать гайки большого диаметра. Их закрепляем с помощью болта, чтобы можно было менять в случае срыва резьбы. Можно найти винтовые устройства с поломанных тисков или верстаков. Опять же важно проследить, чтобы зажимные лапки были под прямым углом или тем углом, на который рассчитано наше устройство.

- Сборка изделия и крепление. Когда основа и зажим готовы их соединяют в зависимости от конструкции изделия: сваркой или с помощью болтов и гаек. Здесь можно продумать вариант закрепления приспособления к неподвижной поверхности.

Для этого можно просверлить в основании несколько отверстий для такого крепления.

Для этого можно просверлить в основании несколько отверстий для такого крепления.

Изготовление любого варианта требует немало усилий и стараний. Всё это окупится сторицей, когда очередная сварка или соединение двух реек под прямым углом пройдёт быстро и гладко. Ведь у вас будет надёжный помощник, который всегда рядом и готов исправно служить тому, кто его сделал своими руками.

- Автор: admin

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Изготовление простой и угловой струбцин своими руками

Ремонт и изготовление мебели, различных деревянных или металлических изделий не возможны без использования струбцин. Современные инструментальные магазины предлагают большой выбор этих изделий. Условно их можно разделить на две большие группы. Первая объединяет зажимы, использующие резьбовые детали. Струбцины этой группы называют винтовыми. Они могут иметь стационарную скобу того или иного размера или раздвижную.

Современные инструментальные магазины предлагают большой выбор этих изделий. Условно их можно разделить на две большие группы. Первая объединяет зажимы, использующие резьбовые детали. Струбцины этой группы называют винтовыми. Они могут иметь стационарную скобу того или иного размера или раздвижную.

Содержание

- 1 Изготовление винтовой струбцины

- 2 Изготовление винтовой струбцины с раздвижной рамкой

- 3 Изготовление угловой струбцины своими руками

Во вторую группу объединяют зажимы, использующие в своей основе проволочные или плоские пружины и называемые, соответственно, пружинными.

Любому мастеру для работы может понадобиться до нескольких десятков различных струбцин. Приобретение такого количества инструментов потребует достаточного количества денежных средств. Гораздо экономичнее изготавливать зажимы самостоятельно. О том, как изготовить различные виды струбцин своими руками, пойдет речь в дальнейшем.

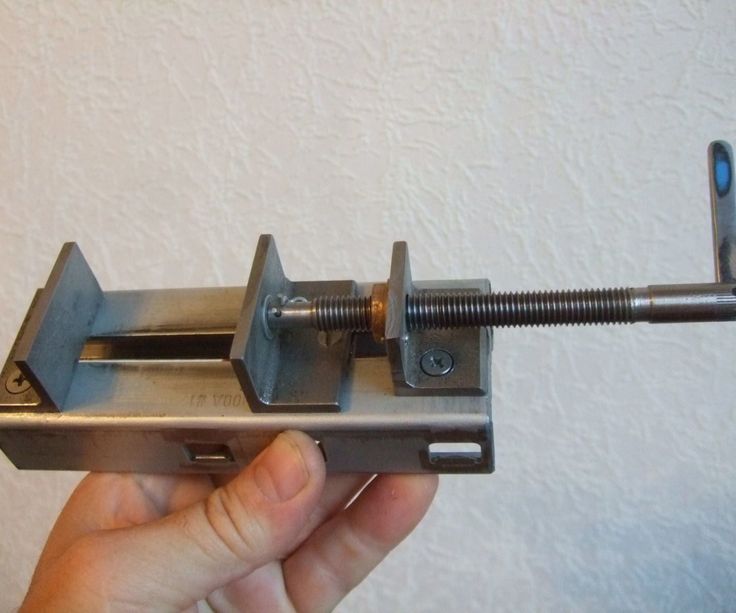

Изготовление винтовой струбцины

Простую винтовую струбцину можно изготовить, имея в наличии стальной лист толщиной 8-10 миллиметров, готовый стержень с резьбой М8 или М10 и нескольких гаек того же размера.

Сначала с помощью шаблона или другого готового зажима выполните разметку скобы на выбранной заготовке. При этом можно учесть требования конкретных условий эксплуатации зажима и изготавливать скобу необходимого размера.

Следующий этап – вырезание заготовки. Толщина и геометрическая форма заготовки будущей струбцины делает проблемным применение для этого вида работ болгарки. В данном случае лучше воспользоваться ацетиленовой горелкой или газовым резаком.

На этапе шлифования кромок полученной скобы может быть использована и угловая шлифмашинка. Подровняйте края согласно линии разметки и снимите угловые заусенцы.

Для винтового зажима на короткой стороне скобы приварите несколько гаек М8 или М10. Вместо них можно использовать обрезок шестигранного прутка длиной 40-50 миллиметров с внутренней резьбой соответствующего диаметра.

Для работы струбцины подберите круглый стержень с соответствующей резьбой необходимой длины. С одного из торцов приварите к нему поперечную рукоятку.

Для защиты готовой струбцины от коррозии покройте поверхность изделия любой масляной или нитрокраской.

Изготовление винтовой струбцины с раздвижной рамкой

При необходимости не сложно изготовить и струбцину с раздвижной рамкой.

Для работы понадобятся следующие материалы:

- стальная полоса сечением 40х (8-10) мм;

- стержень с резьбой длиной 10-150 мм;

- несколько гаек и круглых шайб.

Из инструментов следует приготовить болгарку, дрель и сварочный аппарат, газовый или электрический.

Первый этап – раскрой полосы на заготовки необходимой длины. Нам понадобятся стойка длиной 500 – 800 миллиметров, опорная планка длиной 200 миллиметров и передвижная планка той же длины.

С помощью сварки присоедините к одному из торцов длинной детали стационарный упор. Для обеспечения максимальной прочности конструкции старайтесь получить шов высокого качества, правильно подбирайте режимы сварки.

Следующий этап – обработка скользящей планки. В ней необходимо разметить и изготовить два отверстия, одно из которых круглой, а второе прямоугольной формы.

В ней необходимо разметить и изготовить два отверстия, одно из которых круглой, а второе прямоугольной формы.

Получение цилиндрических отверстий при наличии электродрели или сверлильного станка не составит затруднений. Достаточно лишь подобрать сверло соответствующего диаметра, надежно зажать его в патроне инструмента и произвести сверление. Диаметр круглого отверстия должен превышать диаметр резьбового стержня.

Изготовление прямоугольного отверстия потребует больших временных и энергетических затрат. Отступив от кромки планки 25 миллиметров, вдоль осевой линии разметьте прямоугольник 11×41 мм. Небольшой зазор понадобится для свободного хода пластины по стойке. Далее разметьте центры отверстий, отступив по 5 миллиметров от края паза и по 10 милиметров друг от друга. Во избежание скольжения сверла центры отверстий необходимо предварительно накернить. Просверлите четыре отверстия диаметром 10 миллиметров. Окончательную форму пазу придайте вручную с помощью квадратного и прямоугольного напильника.

Над круглым отверстием скользящей планки приварите гайку с резьбой, соответствующей стержню. К одному из торцов винта приварите поперечную рукоятку, к другому круглую шайбу достаточной толщины. Зачистите кромки всех деталей от металлических заусенцев наждачной бумагой и выполните сборку зажимного приспособления.

Изготовление угловой струбцины своими руками

Процесс изготовления ряда изделий, например коробок дверей, требует соединения деталей под прямым углом. Для надежной фиксации составляющих элементов деревянных или металлических конструкций применяются угловые струбцины.

Подобный зажим так же можно изготовить из подручных материалов самостоятельно. Вам понадобятся два обрезка стального уголка 40х40, 50х50 или 30х50 по 200 миллиметров каждый, кусок полосы 10х50 длиной 250 миллиметров и две готовых винтовых струбцины.

Используя слесарный угольник без колодки для контроля прямоугольности, установите все детали конструкции в соответствии с фото.

С помощью сварочного аппарата присоедините уголки к полосе с обратной стороны.

Так же сварочным швом присоедините струбцины к основаниям для надежного крепления.

Таким образом, получится удобное и надежное приспособление, которое неоднократно выручит вас при выполнении ряда работ.

Как сделать струбцину из металла своими руками? © Геостарт

Рубрика: Инструменты и оборудование

Как сделать струбцину из металла своими руками?

Струбцина – простейший фиксирующий инструмент вроде мини-тисков. Она позволяет прижать друг к другу две заготовки – например, стянуть доски. Струбцину часто используют, например, при заклеивании велосипедных и автомобильных камер, дерева с резиной, металлом и т. д. Это инструмент первой помощи, но слесарные тиски он не заменит. Давайте разберемся, как сделать струбцину из металла своими руками.

Особенности инструмента

Струбцина, изготовленная своими руками, зачастую превосходит заводскую по качеству исполнения и прижимной силе. Промышленные струбцины содержат стальной винт, но в целях облегчения основа здесь – скоба из алюминиевого сплава. Чтобы не тратить деньги на не вполне качественные инструменты, наводнившие рынок, имеет смысл изготовить струбцину собственноручно – из стальной арматуры, квадратного или уголкового (либо таврового) профиля и т. д.

Промышленные струбцины содержат стальной винт, но в целях облегчения основа здесь – скоба из алюминиевого сплава. Чтобы не тратить деньги на не вполне качественные инструменты, наводнившие рынок, имеет смысл изготовить струбцину собственноручно – из стальной арматуры, квадратного или уголкового (либо таврового) профиля и т. д.

Полученная конструкция прослужит десятки лет, если вы не фиксируете с её помощью тяжеловесные (в десятки и сотни килограммов) детали.

Одно из распространённых применений струбцины – склеивание дерева (деревянных заготовок), с чем справится практически любая самодельная конструкция.

Что понадобится?

Самодельные металлические струбцины часто требуют таких деталей.

- Профиль – уголки, тавр, квадратный или прямоугольный. В крайнем случае подойдёт круглый, но не рельсовый. Выбирайте горячекатаную заготовку – она прочнее и надёжнее холоднокатаной.

- Шпильки или болты . Если вы не доверяете качеству стали, в которую в наши дни добавляют другие металлы, ухудшающие её свойства, выберите подходящей толщины гладкий стальной прут, купите специальный резак с комплектом насадок и нарежьте резьбу самостоятельно.

- Гайки и шайбы. Подберите их под конкретную шпильку.

- Ответные планки – вытачиваются из листовой стали или кусков уголка самостоятельно.

Из инструментов потребуются такие.

- Молоток . Если струбцина достаточно мощная, то может понадобиться и кувалда.

- Пассатижи. Выберите наиболее мощные, какие удастся найти.

- Болторез – для быстрой резки (без болгарки) арматуры. Предпочтите самый большой – длиной в метр-полтора.

- Болгарка с отрезными дисками (по металлу).

- Пара разводных ключей – наиболее мощные рассчитаны на гайки и головки болтов до 30 мм. Найдите самый большой ключ из тех, что есть в продаже. Ключи под гайки размером в 40-150 мм считаются труднодоступными – вместо них работает моторизованный гайковёрт.

- Слесарные тиски.

- Маркер и строительный угольник (прямой угол – эталон).

- Сварочный аппарат с электродами.

- Дрель с набором свёрл по металлу.

Без тисков обойтись затруднительно. Если изготавливаемая струбцина небольшая, тиски заменит гораздо более мощная струбцина, закреплённая на верстаке.

Инструкция по изготовлению

Есть несколько конструкций самодельной струбцины. Чертёж каждой из них содержит свои отличия – по форме скобы и ответной части, длине ходового винта и т. д. Чрезмерно длинная струбцина (в метр и более) вряд ли вам пригодится.

д. Чрезмерно длинная струбцина (в метр и более) вряд ли вам пригодится.

Угольная струбцина

Угольная конструкция – подчас незаменимая помощь для сварщика: такая струбцина помогает сварить под прямым углом тонкий профиль, полосы листовой стали, уголки и арматуру. Для её изготовления сделайте следующее.

- Разметьте и распилите прямоугольный профиль, например, 40*20 мм. За основу берутся его внешние отрезки по 30 см. Длина внутренних может составлять 20 см.

- Отрежьте от листа стали (5-миллиметровой толщины) квадрат со стороной 30 см. Один его угол обрежьте так, чтобы образовался дополнительный кусок в виде равнобедренного треугольника с боковыми сторонами по 15 см.

- Приварите к основе будущей струбцины – обрезанному листу большие по длине куски профиля. Перед сваркой этих частей проверьте прямой угол при помощи строительного угольника.

- Приварите к обрезку квадратного отрезка листовой стали меньшие куски профиля. Для усиления ответной части струбцины могут потребоваться ещё один такой же обрезок и полоски стали – если это необходимо, отрежьте их от того же исходного листа, с которого выкраивался листовой квадрат.

- Отрежьте от стальной полудюймовой трубы кусок длиной 2-3 см.

- Перед тем как наваривать второй обрезок листа с другой стороны, расположите посередине и приварите ходовую втулку – уже отрезанный кусок трубы. Её диаметр немного больше, чем шпилька М12 на уже приваренном к меньшим кускам профиля обрезке листа. Расположите её как можно ближе к сварному углу ответной части и приварите в этом месте.

- Вставьте шпильку во втулку и удостоверьтесь в её свободном ходе . Теперь отрежьте небольшой кусок листовой стали (квадратик 2*2 см) и обточите его, превратив в кружок.

Приварите вставленный во втулку конец шпильку к нему. Образуется скользящий элемент.

Приварите вставленный во втулку конец шпильку к нему. Образуется скользящий элемент. - Для предотвращения скольжения выпилите второй такой же квадратик, просверлите в нём отверстие, равное по диаметру просвету втулки, и обточите его, превратив в кружок. Наденьте его так, чтобы шпилька проворачивалась в нём легко, обварите это соединение. Образуется бесподшипниковый втулочный механизм, не зависящий от резьбы шпильки. Использование обычных больших шайб не допускается – они слишком тонки, быстро прогнутся от значительной прижимной силы, а самодельные кружки из 5-миллиметровой стали прослужат долго.

- Наварите второй обрезок-треугольник с другой стороны ответной части.

- Отрежьте от того же профиля ещё один кусок длиной 15-20 см. В его середине просверлите сквозное отверстие, несколько большее по диаметру, чем толщина шпильки – последняя должна свободно проходить внутри.

- Приварите с каждой из сторон данного куска профиля две запорные гайки М12.

- Проверьте, что шпилька легко ввинчивается в запорные гайки.

- Приварите профиль с этими гайками к основной части будущей струбцины. Шпилька должна быть уже ввинчена в эти гайки.

- Отрежьте от шпильки кусок в 25-30 см (она уже вставлена во втулку и ввинчена в стопорные гайки) и наварите на один из его концов рычаг – например, из отрезка гладкой арматуры диаметром в 12 мм и длиной в 25 см. Кусок арматуры приваривается серединой к одному из концов шпильки.

- Проверьте, что струбцина работает правильно. Запас ее хода равен нескольким сантиметрам – этого хватит, чтобы зажать любую трубу, продольный отрезок листа или профиль.

Угольная струбцина готова к работе.

Для проверки прямого угла можно слегка зажать строительный угольник – на обеих сторонах в месте прилегания профиля к угольнику не должно быть просветов.

Далее струбцину можно окрасить, например, грунт-эмалью по ржавчине.

Арматурная струбцина

Понадобится прут диаметром в 10 мм. В качестве вспомогательного инструмента – паяльная лампа. Сделайте следующее.

- Отрежьте от прута отрезки 55 и 65 см. Согните их посредством разогрева на паяльной лампе – на расстоянии в 46 и 42 см. Расстояние от другого конца до места сгиба – соответственно, 14 и 12 см. Состыкуйте их и сварите вместе в нескольких точках. Образуется Г-образная скоба.

- Отрежьте ещё два куска арматуры – по 18,5 см. Приварите их примерно посередине на основной части каркаса (скобе) – с большей по длине его стороны. Затем обварите их вместе – чтобы они не расходились. Г-образная скоба станет F-образной.

- С меньшей стороны приварите к скобе срез листовой стали размером 3*3 см.

- Приварите к концу меньшего отрезка арматуры две запорные гайки М10.

- Отрежьте кусок шпильки длиной 40 см и завинтите его в эти гайки. Наварите на него рычаг из куска гладкой арматуры длиной в 10-15 см. Он не должен касаться скобы при вращении.

- К другому концу завинченной в скобу шпильки наварите ответную часть – кружок из того же стального листа. Его диаметр – до 10 см.

- Наварите на конец скобы (где уже приварен квадратик) такой же кружок. При предварительном обваривании проверьте параллельность получившихся прижимных кружков (губок) скобы, затем окончательно обварите оба соединения.

Арматурная скоба готова к работе, можно её покрасить.

G-образная струбцина

Скоба изготавливается из гнутой арматуры, сваренной в виде буквы П, её кусков или кусков прямоугольного профиля.

Можно согнуть для неё кусок толстостенной стальной трубы – с помощью трубогиба.

За основу берётся, например, скоба с длиной участков – 15+20+15 см. Подготовив скобу, сделайте следующее.

- Наварите на один из её концов от двух до нескольких гаек М12, выстроив их в ряд . Тщательно обварите их.

- Наварите на противоположный конец квадратик или кружок диаметром до 10 см.

- Завинтите шпильку М12 в гайки и наварите на её конец такой же прижимной кружок. Закрутите полученную конструкцию до упора, проверьте параллельность сомкнутых губок струбцины.

- Отрежьте на расстоянии до 10 см от гаек шпильку – и приварите к полученному отрезку в этом месте крутящий двусторонний рычаг.

Струбцина готова к работе. Как видим, вариантов конструкции стальной струбцины – десятки. Есть и более сложные механизмы струбцин, но повторение их не всегда оправдано. Даже самая простая стальная струбцина послужит пользователю в сварке профиля, арматуры, труб разных диаметров, уголков, тавров разных размеров, полос листового железа и т. д.

Даже самая простая стальная струбцина послужит пользователю в сварке профиля, арматуры, труб разных диаметров, уголков, тавров разных размеров, полос листового железа и т. д.

О том, как сделать струбцину своими руками, смотрите далее.

автор Моисеев Иван |

Геодезические измерения: виды, классификация и характеристики.

Пример заполнения страницы журнала измерения направлений

Геодезические сети, классификация и способы их развития

Калькулятор расчета

цен на кадастровые

работы

Расчитать

Летний душ своими руками с солнечным коллектором: пошаговые инструкции и фото монтажа

Лестница на второй этаж своими руками: чертежи и схема строительства деревянной и лестницы на металлокаркасе

Кресло-качалка своими руками: изготавливаем по инструкции самостоятельно

Деревянный зажим | Популярные Деревообработка

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Однако это не влияет на наши рекомендации.

Я видел звезды, когда в последний раз уронил себе на ногу зажим. Потом я увидел свет в виде деревянного винта. Я делал свои собственные шурупы — деревянную резьбу и все такое — в течение многих лет. Почему бы не применить тот же метод к стержневым зажимам? Используя дерево, я мог бы сделать зажимы для руля, которые функционировали бы так же хорошо, как эта жалкая стальная давилка для пальцев, но весили бы намного меньше и выглядели бы намного лучше. Я мог сделать их в несколько раз практически бесплатно, потому что у меня был готовый запас лома (плотные твердые породы дерева, такие как твердый клен, орех и вишня, лучше всего) и набор для нарезания резьбы по дереву 3/4 дюйма (около 50 долларов США — сделайте два зажима для стержней). и это практически оплачено). Единственное необходимое оборудование — это несколько болтов с шестигранной головкой 2-1/2″ 1/4-20 и соответствующие барашковые гайки.

Изготовление зажимных стержней Рис. A. Покомпонентное изображение

A. Покомпонентное изображение

Рис. B. Стержень

Рис. C. Головной блок

Рис. D. Задняя губка

Рис. E. Деревянный винт и ручка3 90

Рис. F. Подвижная губка

Списки для резки

Стержневой зажим Габаритные размеры: 1-1/2″ Т x 3-1/2″ Ш x 18″ до 56″ Д | ||||

Деталь | Имя | Кол-во | Материал | Т х Ш х Д |

А | Бар | 1 | Клен твердый (а) | 1/2″ x 1-1/2″ x 24″ до 48″ (в) |

Б | Головной блок | 1 | Вишня (б) | 1-1/2″ x 3″ x 3-1/2″ (d) |

С | Задняя челюсть | 1 | Вишня (а) | 1/1’2″ x 3″ x 3-1/2″ (e) |

Д | Клин | 1 | Вишня | 1/4″ x 1/2″ x 2-1/2″ (е) |

Е | Винт | 1 | Клен твердый | 1-1/4″ диам. |

Ф | Ручка | 1 | Клен твердый | 3/4″ диам. х 8″ |

Г | Скользящие кулачки | 2 | Вишня (б) | 15/32″ x 1-1/2″ x 1-1/2″ (b, d, f) |

Х | Центр подвижной губки | 1 | Вишня (б) | 9/16″ x 1-1/2″ x 2-1/4″ [b, d, f) |

Дж | Пин | 2 | Вишня | 3/16″ x 3/16″ x 1-1/4″ |

Примечания (a) Пиломатериалы, распиленные или распиленные на четверть. (b) Пиломатериалы. (c) Стержень может быть любой длины. (d) Расположите зерно так, чтобы оно располагалось вертикально. (e) Расположите зерно так, чтобы оно располагалось горизонтально. (e) Сужение от 1/4″ до острия. (f) Готовая подвижная челюсть имеет размеры 1-1/2″ x 1-1/2″ x 2-1/4″. | ||||

Вы можете сделать стержни (A, рис. A, рис. B) практически любой длины, но я обычно делаю только два размера: 24″ и 48″ (эти размеры обеспечивают зажимную способность 16″ и 40″ ). Когда мне нужен более длинный хомут, я просто скрепляю два хомута встык, используя болты с шестигранной головкой и отверстия, просверленные в стержнях.

Фото 1. Изготовьте прочную прижимную планку, вырвав заготовки с края толстой доски с прямым распилом. Этот метод создает материал с распилом и поперечным распилом, который менее склонен к чашевидному распилу или изгибу, чем материал с прямым распилом.

Плоские пиломатериалы могут иметь чашеобразную или изогнутую форму. (На плоских пиломатериалах годовые кольца, которые появляются на торцевом волокне, касаются поверхности.) Распиленные бруски, в которых годовые кольца проходят под крутым углом (более 45 °) к поверхности, более стабильны. и четвертьпиленные брусья, у которых годовые кольца расположены перпендикулярно забою, являются наиболее устойчивыми. Чтобы получить распиленные и даже распиленные бруски из плоского пиломатериала, вырежьте заготовки шириной 5/8″ от края доски, отфрезерованной до толщины 1-1/2″ ( 9).0009 Фото 1 ). После разрезания пропустите заготовки через рубанок, чтобы удалить следы от пилы, и в итоге получите прутковый материал толщиной 1/2 дюйма и шириной 1-1/2 дюйма.

(На плоских пиломатериалах годовые кольца, которые появляются на торцевом волокне, касаются поверхности.) Распиленные бруски, в которых годовые кольца проходят под крутым углом (более 45 °) к поверхности, более стабильны. и четвертьпиленные брусья, у которых годовые кольца расположены перпендикулярно забою, являются наиболее устойчивыми. Чтобы получить распиленные и даже распиленные бруски из плоского пиломатериала, вырежьте заготовки шириной 5/8″ от края доски, отфрезерованной до толщины 1-1/2″ ( 9).0009 Фото 1 ). После разрезания пропустите заготовки через рубанок, чтобы удалить следы от пилы, и в итоге получите прутковый материал толщиной 1/2 дюйма и шириной 1-1/2 дюйма.

Фото 2. Просверлите центрированные и равномерно расположенные отверстия в каждой заготовке стержня. Склейте несколько заготовок вместе, и вам останется только отметить отверстия на верхней.

Используйте сверлильный станок с упором и сверлом для сверления по центру диаметром 5/16″. отверстия по длине каждого стержня ( Фото 2 ). Начните на расстоянии 6-1/4″ от одного конца и разместите отверстия на расстоянии 2″ друг от друга. Завершите перекладину, выпилив ленточной пилой выемку на одном конце, чтобы получился шип с одним плечом. Во-первых, используйте угловой упор, чтобы отрезать плечо шипа 1/4″ на верхнем крае стержня, 2-1/4″ от его «переднего» конца. Затем поверните планку и сделайте продольный разрез, чтобы завершить надрез ( Фото 3 ).

Начните на расстоянии 6-1/4″ от одного конца и разместите отверстия на расстоянии 2″ друг от друга. Завершите перекладину, выпилив ленточной пилой выемку на одном конце, чтобы получился шип с одним плечом. Во-первых, используйте угловой упор, чтобы отрезать плечо шипа 1/4″ на верхнем крае стержня, 2-1/4″ от его «переднего» конца. Затем поверните планку и сделайте продольный разрез, чтобы завершить надрез ( Фото 3 ).

Фото 3. Вырежьте паз на одном конце каждого стержня, чтобы создать шип с одним уступом, который будет использоваться для крепления стержня в резьбовом блоке зажима.

Изготовление блока с резьбой Расположите зерно вертикально на головном блоке (B; рис. C). Чтобы сделать этот блок, начните с фрезерования распиленной на четверть заготовки и квадрата до 1-1/2″ x 3″. Для этого блока важно использовать четвертьпиленный материал, потому что метчик режет чище, когда он прорезает кольца роста древесины. Отверстия, прорезанные в кольцах под другими углами, могут привести к сколам или осколкам резьбы. В большинстве случаев эти рассыпчатые нити все еще будут работать, но когда вы затягиваете винт, чтобы затянуть зажим, вы не хотите, чтобы резьба вышла из строя.

В большинстве случаев эти рассыпчатые нити все еще будут работать, но когда вы затягиваете винт, чтобы затянуть зажим, вы не хотите, чтобы резьба вышла из строя.

Фото 4. Фото 4 Вырежьте головной блок для каждого зажима из распиленной на четверть заготовки со скошенной верхней частью. Снимите фаску с конца заготовки, прежде чем резать каждый блок.

Установите упор на стол фрезера, чтобы снять фаску с верхней части заготовки, и используйте угловой упор или салазки, чтобы снять фаску с одного конца. Затем разрежьте заготовку на блоки длиной 3-1/2″ — разметка упора салазок для поперечного распила упрощает эту работу (Фото 4) . После вырезания каждого блока вернитесь к столу фрезера и срежьте фаску на конце заготовки.