Как сделать верстак своими руками, чертежи, советы и видео пример

Для любого мастера важно иметь удобное рабочее место. Если вы в основном выполняете работы по обработке металла – необходим слесарный верстак.

Главное отличие от столярного – металлическая рабочая поверхность. Деревянный стол будет впитывать в себя технические жидкости, присутствующие при работе с металлическими запчастями, в мягкой поверхности дерева застревает металлическая стружка.

Промышленные варианты, предлагаемые в магазинах, отвечают требованиям эргономики, но на покупку придется потратить немало средств, и доставка стола отнимет дополнительных денег и сил.

К тому же, форма, размер и расположение элементов конструкции будет стандартным, что не всегда подходит для помещений, используемых домашним мастером.

Поэтому разумным выходом будет самодельный верстак. В ряде случаев при его изготовлении применяются материалы, имеющиеся у вас в наличии, что позволит сэкономить средства.

Если вы созрели на изготовление такого приспособления – значит, рабочий процесс в домашней мастерской налажен, имеется различное оборудование: сварочный аппарат, ручные инструменты для обработки металла.

При наличии элементарных слесарных навыков, надежный и удобный стол можно изготовить без привлечения оплачиваемых специалистов – это снова сэкономит ваши средства.

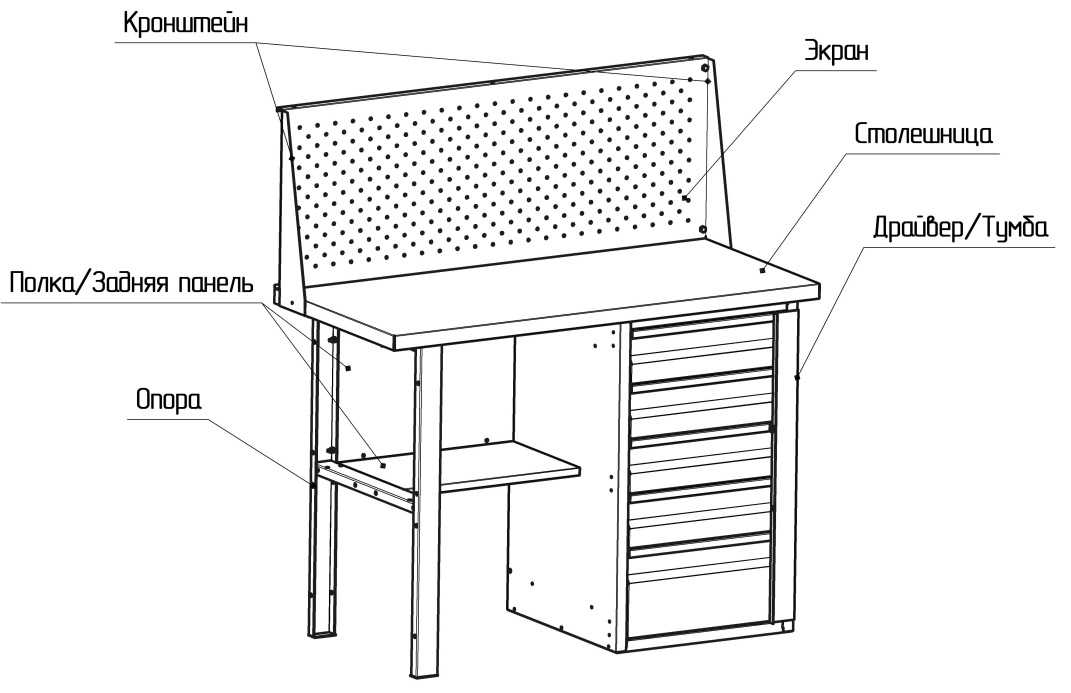

Устройство слесарного верстака

Несмотря на то, что вы сами определите, как должен выглядеть стол для работ по металлу, и какие компоненты вам необходимы, – надо знать, как правильно сделать слесарный верстак.

Как правильно изготовить слесарный верстак своими руками?

Существует два способа, как сделать верстак в плане проектирования.

По месту

В этом случае закрепляются ножки станины (можно элементарно вкопать их в землю), а остальные элементы конструкции раскраиваются и привариваются по ходу сборки. Как вариант – «пляска от стенки».

Базовый элемент закрепляется к стационарной стене, и от него строится вся конструкция. Преимущество этого способа в том, что при изготовлении можно оперативно поменять план конструкции. Например, при появлении новых материалов, или если в ходе сборки будут выявлены явные просчеты первоначального чертежа.

Преимущество этого способа в том, что при изготовлении можно оперативно поменять план конструкции. Например, при появлении новых материалов, или если в ходе сборки будут выявлены явные просчеты первоначального чертежа.

Так же, при строительстве «по месту» широко применяются имеющиеся в запасе материалы, что способствует экономии средств. Недостаток – отсутствие четкого плана может привести к созданию непродуманной конструкции.

По рассчитанному плану

В этом случае, чертежи слесарного верстака рассчитываются заранее, и материалы подбираются уже под проект.

Конструкция будет правильной, продуманной, но стоимость может быть несколько выше.

При такой сборке обязательно придется покупать материал, что приведет к удорожанию конструкции.

Какой будет метод изготовления – вы решаете сами, поскольку самодельный верстак так же индивидуален, как одежда или автомобиль.

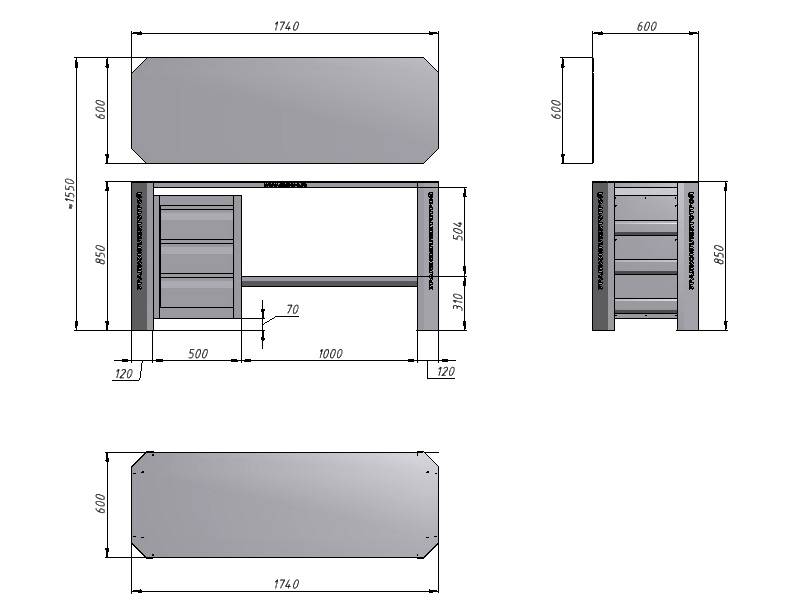

Типовой чертеж слесарного верстака и пошаговая инструкцию по изготовлению

В разрезе видим основные элементы конструкции и материалы для ее изготовления.

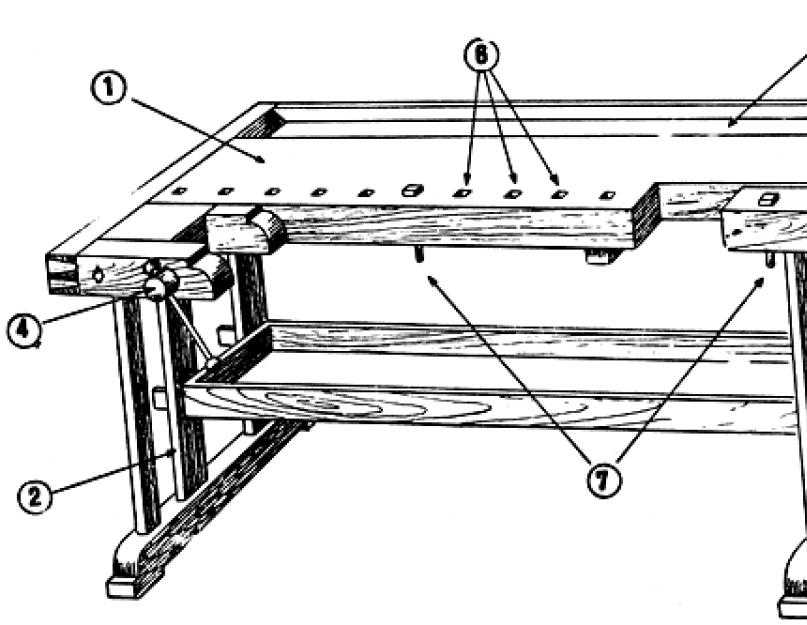

Станина (1) выполнена из стального уголка со стороной 35 мм и толщиной 5 мм. Такие параметры обеспечат устойчивость и жесткость конструкции.

Рабочая поверхность представляет собой стальной лист (2) толщиной 2 мм, уложенный на столешницу, набранную из доски толщиной 50 мм. Материал должен быть сухой, иначе впоследствии можно получить искривление поверхности под металлом.

Не силовые элементы (3), такие, как обвязка стола и каркас для полок и ящиков, выполнен из уголка с размерами 20*20*3 мм. Силовая полка под основной поверхностью набирается из доски, в данном случае достаточно толщины 20 мм.

Для остальных полок применяется фанера толщиной 10 мм. Выдвижные ящики изготавливаем из стального листа 1,5-2 мм.

Чертеж станины:

На ее изготовление в соответствие с чертежом, потребуются материалы в следующем количестве:

- Уголок стальной симметричный 35х35 мм толщиной 5 мм, 2 отрезка по 1710 мм, 2 отрезка по 710 мм, 4 отрезка по 1700 мм, 4 отрезка по 700 мм, 4 отрезка по 500 мм;

- Уголок стальной симметричный для каркаса 20х20 мм толщиной 3 мм.

12 отрезков по 700 мм, 2 отрезка по 690 мм, 2 отрезка по 545 мм;

12 отрезков по 700 мм, 2 отрезка по 690 мм, 2 отрезка по 545 мм; - Пластина стальная 5 мм для оснований опорных ножек. 8 штук 67х67 мм.

Свариваем станину

По углам опорных металлических пластин сверлим отверстия. Кроме того, что сами пластины придадут устойчивости конструкции, можно закрепить в бетонном полу анкерные болты, и прикрутить верстак. Если подложка деревянная – крепим станину шурупами с шестигранной головкой «под ключ».

Перед установкой деревянных элементов, станина обрабатывается и покрывается защитной краской. Обработку сварных швов лучше всего производить шлифовальным кругом и болгаркой.

Собираем рабочую столешницу.

Важно! Доски перед началом сборки, необходимо пропитать огнеупорным составом. Если этого не сделать, во время работ со сварочным аппаратом или отрезным диском болгарки, возможно загорание столешницы. Этот же состав предотвратит появление жуков – короедов.

Для изготовления этого элемента понадобятся:

- Уголок стальной симметричный 20х20 толщиной 3 мм.

2 отрезка по 1710 мм, 2 отрезка по 710 мм;

2 отрезка по 1710 мм, 2 отрезка по 710 мм; - Доска подготовленная 50х100х700 мм в количестве 17 штук;

- Стальной лист 2 мм 1705х705 мм.

После плотной укладки досок в уголковую раму основания, накрываем столешницу стальным листом и выравниваем, соблюдая одинаковое расстояние по всему периметру.

Затем по контуру крепим стальной уголок 20х20, который при помощи болтов с потайными головками прикручиваем к основанию. Таким образом, получается прочный виброустойчивый «сэндвич».

<em.Важно! Стальной лист нельзя растягивать, придавать ему вогнутую форму, нагревать участками перед укладкой. Чтобы не было деформации, и неплотного прилегания металла к доскам – его просто надо аккуратно уложить, желательно вчетвером. Это единственный момент в строительстве, когда без помощников не обойтись.

Изготавливаем полки. Для этого просто укладываем доску в рамку под столешницей и подготовленные фанерные листы. Можно прикрутить дерево к металлическим уголкам при помощи шурупов, однако под своей тяжестью полки и так будут крепко держаться.

Изготовление ящиков.

Стальные листы раскраиваем в соответствие с чертежом,

придаем форму при помощи гибочного приспособления, свариваем конструкцию по углам.

Устанавливаем ящики в подготовленные направляющие станины.

Эта конструктивная особенность вызывает споры среди мастеров. Одни считают, что центральная часть верстака должна быть свободной для ног оператора. Другие не согласны с потерей полезного объема. Поэтому обе конструкции имеют право на существование.

Полки можно оставить открытыми, или обшить их тонкой фанерой и сделать двери. Тогда внутрь шкафчиков не будет попадать мусор. При наличии свободного стального листа – обшивку можно сделать из него.

На столешницу устанавливаем навесные приспособления. Тиски, сверлильный станок, трубогибы, электрическое точило. Если инструментов много – оптимальным вариантом будет высверливание крепежных отверстий в местах установки.

Тогда вы сможете при необходимости установить или снять приспособление, вплоть до получения ровной и свободной поверхности.

Самодельный верстак готов, очень скоро вы оцените и удобство работы на нем, и оптимизацию хранения инструмента. Осталось закрепить на стене пластину для крепления инструмента – и конструкцию можно считать законченной.

Смотрите видео, как сделать самодельный верстак в домашних условиях из подручного материала, если есть желание и возможности.

502 Bad GatewayКак сделать слесарный верстак своими руками чертежи

Как сделать слесарный верстак своими руками, чертежи под рукой, необходимый инструмент и материалы имеются, теперь можно спроектировать и изготовить конструкцию для комфортной работы в мастерской, опираясь на предложенный материал.

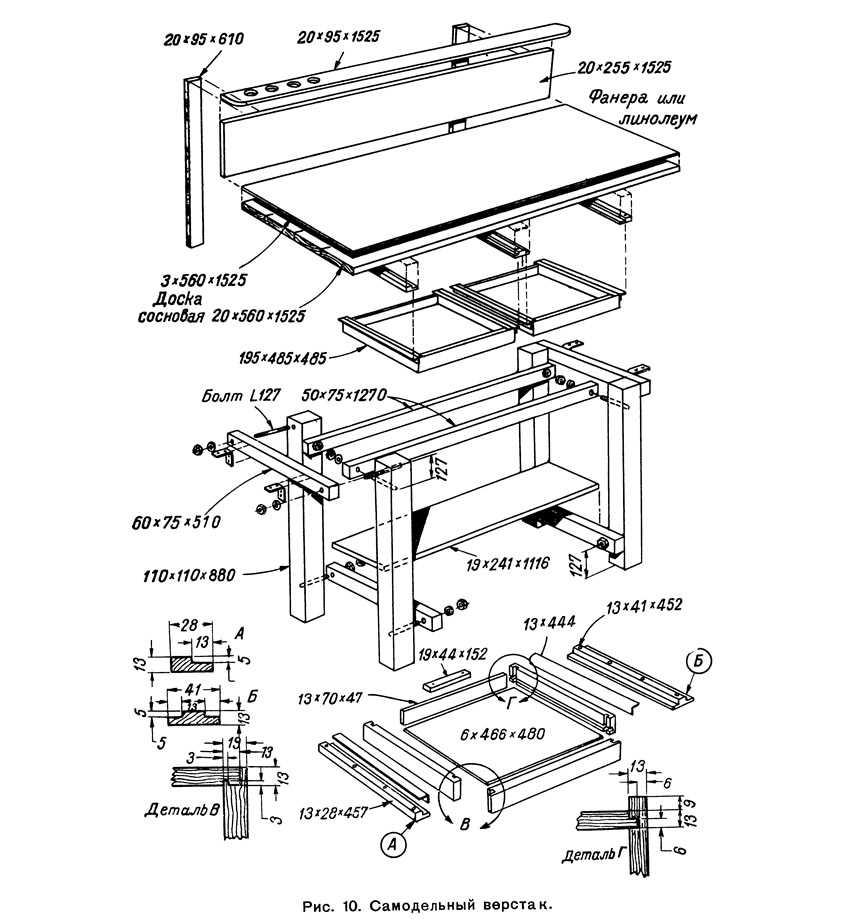

Начнем с подготовительного этапа, посмотрим на конструкцию в разрезе

• каркас (уголок металлический 35 х 35 х5 (мм)) ГОСТ 8509-93

• стальной лист 1,5 … 2,0 (мм) ГОСТ 19903-74

• элементы каркаса (уголок металлический 20 х 20 х 3(мм))

• обрезная доска (50 х 100 х 700 (мм))

• обрезная доска (20 х 100 х 690 (мм))

• металлический ящик

• фанера (10 х 530 х 680 (мм)) ГОСТ 3916. 1-96

1-96

Приступаем к изготовлению слесарного верстака своими руками.

КАРКАС

А) металлические уголки 35 х 35 х 5 (мм), размерный ряд в (мм) – (шт): 1710 – 2; 710 – 2; 1700 – 4; 700 – 4; 500 – 4.

Б) металлические уголки 20 х 20 х 3 (мм), размерный ряд в (мм) – (шт): 700 – 12; 690 – 2; 545 – 2.

В) металлические пластины, размерный ряд в (мм) – (шт): 5 х 67 х 67 – 8.

Вырезаем все детали по размерному ряду.

В металлических пластинах (по углам) просверлим четыре сквозных отверстия диаметром восемь миллиметров.

Сварим каркас, сгладим абразивным кругом сварные швы, покроем каркас защитным лакокрасочным слоем.

СТОЛЕШНИЦА

А) металлические уголки 20 х 20 х 3 (мм), размерный ряд в (мм) – (шт): 1710 – 2; 710 – 2.

Б) листовой металл, размерный ряд в (мм) – (шт): (1,5 … 2,0) х (1704) х (704) – 1.

В) обрезная доска, размерный ряд в (мм) – (шт): 50 х 100 х 700 – 17.

Обработаем обрезные доски огневым и биологическим защитным составом и уложим их в верхнюю рамку каркаса.

Сверху на доски, кладем листовой металл и накрываем его рамкой, сваренной из уголка.

По периметру стола сверлим сквозные отверстия диаметром шесть миллиметров и сжимаем наш «сэндвич» заклепками или винтами с гайками.

ПОЛКИ

Верхнюю – изготовим из обрезных досок, нижние – из фанеры. Весь материал обработаем аналогичным составом.

ВЫДВИЖНОЙ ЯЩИК

Изготовим детали из листового металла толщиной 1,5 … 2,0 (мм) по представленным чертежам.

Внутри ящика можно сделать органайзер для хранения всякой мелочевки.

Теперь мы имеем представление о том, как сделать слесарный верстак своими руками, чертежи в наличие. Осталось только настроиться и приступить к выполнению работ.

Осталось только настроиться и приступить к выполнению работ.

В дальнейшем, боковые стенки стола, можно закрыть металлическими пластинами и навесить спереди двери.

Устанавливаем на стол трубогиб для профильной трубы, тиски и различные приспособления. Навешиваем на стены полки.

Все, рабочее место готово. Можно приступать к работе и получать удовольствие.

Заказать чертеж

Поделитесь с друзьями!

Построить верстак

Это очень простой набор чертежей по созданию качественного верстака за очень небольшие деньги. Это то, что вы сохраните навсегда, и вы даже можете продать несколько.

НЕОБХОДИМЫЕ МАТЕРИАЛЫ:

- 34 фута стального уголка: 2 дюйма x 2 дюйма x 3/16 дюйма.

- Стальной уголок 13 футов: 3 дюйма x 3 дюйма x ¼ дюйма.

- Фанера толщиной 1 дюйм. МДФ или ДСП: 4 фута x 8 футов.

- 20 Шурупы №10 с плоской головкой для листового металла.

- 4 регулируемые ножки.

Чертеж верстака № 1:

Список деталей для иллюстрации № 1:

Чертеж верстака № 2:

Этот более подробный чертеж металлических конструкций верстака подойдет для более опытных производителей. Но для гораздо более подробного рисунка вы можете просмотреть этот pdf. Вы также можете получить очень подробное 14-страничное руководство по этой скамье здесь.

Список деталей для иллюстрации № 2:

Металлоконструкции Инструкции по сборке:

Шаг 1: Вырежьте элементы 1 и 2, как показано на рисунке №2.

Шаг 2: Сварите элементы 1 и 2 в прямоугольной рамке, как показано ниже. Это сделает верхнюю раму верстака. Убедитесь, что рама плоская с квадратными углами под углом 90 градусов.

Шаг 3: Вырежьте (4) детали № 5 (номер по каталогу WP-902-5) для верхней рамы скамейки из шага 2. Они станут ножками скамьи. Убедитесь, что все они одинаковой длины.

Отшлифуйте фаску в верхней части каждой ножки для зазора с внутренним

радиусом углов рамы столешницы. Это обеспечит установку ножек на одном уровне с внутренними поверхностями углов столешницы и устранит любые зазоры. Переверните раму столешницы вверх дном и приварите ножки перпендикулярно раме столешницы в двух направлениях.

ПРИМЕЧАНИЕ: Ножки скамейки могут быть любой длины по вашему желанию.

Измените требования к материалам и список вырезов соответствующим образом.

Рама столешницы:

Отшлифовать фаску на ножках:

Шаг 4 : Сварите детали 3, 4, 6 и 7 вместе, как показано ниже, руководствуясь размерами на этом чертеже верстака. Это создает каркас полки, который будет расположен под столешницей. Убедитесь, что рама плоская с квадратными углами под углом 90 градусов.

Шаг 5: Расположите раму полки, как показано на чертеже № WP-902, и прихватите ее прихватками. Перед окончательной сваркой убедитесь, что рама полки расположена на одинаковом расстоянии от нижней части каждой ножки стола. Сварить, как указано на чертеже WP-902.

Сварить, как указано на чертеже WP-902.

Шаг 6 : Приварите 4 элемента № 8 (подножка) к нижней части ножек скамейки, как показано ниже.

Примечание: Опорные пластины должны быть просверлены или нарезаны резьба,

в зависимости от конкретного метода установки выравнивающих ножек, которые вы используете.

Шаг 7 : Загрунтуйте и покрасьте сварную раму для предотвращения ржавчины. Дайте краске полностью высохнуть.

Этап 8: При необходимости покрасьте или покройте лаком деревянные поверхности.

Шаг 9: Прикрепите деревянную столешницу и полки к сварной раме, следя за тем, чтобы края совпадали. С помощью электродрели и биты-отвертки прикрутите доски к каркасу саморезами. Расположите винты примерно в 1 ¼ дюйма от края доски и примерно в 8-10 дюймах друг от друга. Плоская головка шурупов должна быть на одном уровне с верхней поверхностью досок.

Шаг 10: Прикрепите выравнивающие ножки к нижней части ножек скамейки.

Готовый верстак!

Как я уже сказал выше, это пошаговое руководство должно подойти большинству, но если вам нужна дополнительная информация о сборке и лучшие чертежи, вы можете получить их здесь. Спасибо за Вашу поддержку.

Рекомендуем:

Изготовление садовых скамеек.

Создайте свой собственный сварочный стол или верстак

Джо Муни из Homesteadonmics изготовил сварочный стол/многофункциональный верстак для своей мастерской по транспортировке контейнеров, используя стальной лист и трубы. Он планирует использовать этот стол не только для сварки, поэтому он добавил дополнительные функции, сделав его многоцелевым верстаком не только для металлических проектов. Эта сборка сварочного стола также должна сильно помочь ему в следующих нескольких дополнениях к магазину транспортных контейнеров!

Соберите свои металлические материалы

Чтобы начать этот проект, Джо отправился в свой местный магазин Industrial Metal Supply, проверив доску рекомендаций и комнату металлолома в поисках идей. После закупки материалов он измерил и обрезал стальную пластину для верхней части и стальную трубу по длине, чтобы сделать раму и опоры: четыре (4) опоры, четыре (4) длинных стойки рамы, четыре (4) коротких стойки рамы и, наконец, , пять (5) крестовин.

После закупки материалов он измерил и обрезал стальную пластину для верхней части и стальную трубу по длине, чтобы сделать раму и опоры: четыре (4) опоры, четыре (4) длинных стойки рамы, четыре (4) коротких стойки рамы и, наконец, , пять (5) крестовин.

Раскладывая трубы на столе, чтобы обеспечить посадку и расстояние между ними, Джо использовал большие мощные сварочные магниты и L-образный угольник, чтобы выровнять углы рамы. Затем он сварил прямоугольную раму вместе, перевернув ее, чтобы убедиться, что она квадратная, прежде чем продолжить сварку. Он постарался работать с противоположными сторонами рамы, чтобы трубка не нагревалась слишком быстро.

Сварка вашего стола

Затем Джо сварил стороны рамы вместе, добавив три поперечины сверху и две снизу. Он также приварил небольшие квадратные пластины к нижней части каждой ноги, чтобы они служили основанием для колес.

Чтобы сделать стол более универсальным, Джо установил несколько перфорированных стальных труб по всей длине стола прямо под уровнем столешницы. Это позволило ему добавить выдвижные секции с каждой стороны стола для крепления настольных пил.

Это позволило ему добавить выдвижные секции с каждой стороны стола для крепления настольных пил.

Используя четыре куска стальной трубы, разрезанные под углом 45 градусов, Джо сварил две прямоугольные рамы выдвижных ящиков. Он приварил петлю к одному внешнему углу каждого ящика, чтобы они могли выдвигаться из-под столешницы. После добавления перфорированного листа, чтобы сформировать дно ящиков, он приварил другую сторону каждой петли к задним ножкам стола ближе к верху. Затем он добавил кусок металлолома под поперечные распорки столешницы, чтобы он служил упором для выдвижных ящиков.

Затем Джо изготовил большой выдвижной передний ящик, используя кусок плоского стального прутка и кусок перфорированного листа для дна ящика. Он установил этот ящик на пару выдвижных направляющих, свисающих с верхних поперечин.

Последние штрихи

Чтобы закончить раму, Джо отшлифовал ее до гладкости, обработал разбавителем, а затем покрыл парой слоев серой краски.

12 отрезков по 700 мм, 2 отрезка по 690 мм, 2 отрезка по 545 мм;

12 отрезков по 700 мм, 2 отрезка по 690 мм, 2 отрезка по 545 мм; 2 отрезка по 1710 мм, 2 отрезка по 710 мм;

2 отрезка по 1710 мм, 2 отрезка по 710 мм;