Столярный верстак своими руками – подробный чертеж и инструкция

Устройство и назначение верстака

Столярный верстак – это рабочий стол для ручной и механической обработки деревянных изделий. Конструкция и эргономика классического столярного верстака позволяют фиксировать детали в различных пространственных положениях и с максимальным удобством выполнять основные столярные операции: изготавливать деревянные детали, производить сборку конструкций, покрывать их отделочными составами. Традиционный столярный стол предназначен для работы с пиломатериалом длиной до 3-3,5 м. Для обработки более длинных заготовок используют верстак плотника.

Стол для столярных работ состоит из верстачной доски (крышки) и подверстачья (несущей рамы). Традиционный верстак оснащают передними (фронтальными) и задними (торцевыми) тисками с помощью которых заготовки фиксируют в необходимых пространственных положениях.

В крышке стола и деревянных губках тисков присутствуют отверстия. Они предназначены для установки прижимов и упоров различного сечения и высоты.

Расставив упоры в нужной конфигурации, между ними располагают деталь и поджимают винтовым механизмом тисков. Таким образом заготовка надежно фиксируется в горизонтальном положении. Исходя из толщины деревянной детали, используют упор соответствующей высоты, который не будет выступать за край заготовки и мешать обработке.

Как подобрать оптимальную высоту верстака?

Высота столярных верстаков варьируется в пределах 85-95 см. Оптимальную высоту стола подбирают ориентируясь на рост мастера. Если, стоя у верстака, ладони свободно упираются в его крышку, значит ростовка подобрана правильно. За таким верстаком будет удобно выполнять все основные операции, без частых сгибаний и вытягиваний, которые приводят к быстрому утомлению.

Из каких материалов лучше изготавливать конструкцию?

Столярный верстак должен обладать достаточной прочностью и жесткостью, поскольку при эксплуатации он подвергается большим нагрузкам как статическим, образующимся под весом массивных заготовок, так и динамическим, возникающим в процессе пиления, сверления, ударов и пр. Достаточные характеристики прочности обеспечиваются не только особенностями крепежных узлов, но и типом используемых материалов.

Для изготовления основания традиционно применяют древесину хвойных пород. Крышку стола изготавливают из прочной древесины: дуба, бука, ясеня, клена и пр. Пиломатериалы, используемые для создания верстачной доски, должны быть сухими (влажность порядка 12%) без сучков и других пороков.

Об изготовлении верстачной крышки

Опыт показывает, что при изготовлении столярного верстака своими руками целесообразней приобретать уже готовый клееный щит, который станет заготовкой для крышки. Силы и время потраченные на раскрой, прифуговку кромок, склеивание щита и его выравнивание при создании столь массивной детали окажутся несопоставимы с сэкономленными средствами.

При выполнении работ, которые увеличивают риск повреждения крышки: сверлении, долблении и пр., рабочую поверхность верстака лучше застелить толстым фанерным листом или ДВП, вырезанным по форме крышки. Сделать этот простой настил целесообразно сразу вместе с верстаком.

AlfFisher. Моя работа: Простейший верстак-доска.

Всем привет!

Недавно смотрел видео своего коллеги Михаила Ле-Дантю:

О простейшем самодельном верстаке для маленькой мастерской.

Эта тема знакома мне не понаслышке, еще школьником я делал себе подобный верстак (в те времена у меня еще не было много инструмента), и все приходилось делать самому.Поэтому наработав кое-какой опыт в этой сфере, хочу поделиться им с моими читателями.

Но сегодня я хочу рассказать о еще более простой конструкции. По сути это даже не верстак, а рабочая плоскость, которая крепится к столу, превращая его в столярный верстак.

Сразу на ум приходит классический верстак-доска, который устанавливается поверх обычного стола.

| Рис. 1 Верстак-доска. 1 Отверстия для крепления верстака к столу при помощи струбцин. 2 Паз для крепления (возможный вариант). 3 Заготовка (обработка кромки детали). 4 V- упор для детали. 5 Заготовка (обработка торца детали). 6 Клин для фиксации заготовки. |

Такая конструкция очень проста и делается за 15 минут. Она позволяет довольно хорошо фиксировать детали при работе пилой и рубанком.

Верстак позволяет обработать деталь со всех сторон: плоскость и кромку — уперев в V — образный упор (4), а торец — вставив деталь в паз и зафиксировав клином (6).

Но у нее есть недостатки.

V- образный упор (4) хорошо держит узкие длинные доски, но при работе с короткими и широкими заготовками — фиксация не очень надежна.

Поэтому я сразу сделал упор другой конструкции (рис. 2) в котором заготовка дополнительно фиксируется подвижным клином:

| Рис. 2 Фиксация заготовки — клином. |

| Рис. 3 Корпус зажима и клин. |

Корпус зажима можно сделать из дерева или МДФ, но наиболее подходящим материалом я бы назвал фанеру толщиной 20 — 25 мм.

Клин можно сделать из твердого дерева или фанеры.

Ширина паза в корпусе зажима и толщина клина делается такой, чтобы на максимально можно было зажать доску толщиной 40 — 50 мм.

Более толстые детали можно фиксировать и другим способом.

Чтобы зажимать тонкие доски, можно сделать несколько клиньев разной толщины или использовать сменные вкладыши, которые устанавливаются между клином и заготовкой.

Упор с клином позволяет фиксировать детали не только на ребро, но и по плоскости — например для обработки поверхности рубанком или шлифовальной машиной.

В некоторых книгах можно увидеть рекомендацию забить в торец зажима 2 гвоздя без шляпки, с заточенными вершинами — 1 (рис. 4)

| Рис. 4 Шипы для фиксации детали «по плоскости». |

1 — Шип в корпусе зажима.

2 — Шип в подвижном клине.

Поскольку шипы оставляют вмятины на заготовке — такой метод крепления можно рекомендовать в редких случаях — на не ответственных деталях или когда часть заготовки удаляется при последующей обработке.

Шипы лучше установить не в корпусе зажима (так как о них можно поранится) а в подвижном клине, который легко можно снять после завершения работы.

Обработка детали по плоскости (с упором в корпус клинового зажима) имеет недостаток, которой особенно ярко проявляется на коротких и легких деталях — отсутствие фиксации детали с противоположной стороны.

Этого недостатка лишена другая конструкция (рис. 5) — деталь упирается одним торцом в передний упор (1) а второй торец детали — подпирается подвижным упором (3), который свободно перемещается по направляющей рейке (2).

Фиксация детали происходит за счет перекоса подвижного упора на рейке.

Такая система удобна для обработки плоскости рубанком (фуганком) или шлифовальной машиной.

| Рис. 5 Фиксация детали подвижным прижимом. |

2 — Направляющая рейка.

3 — Подвижный прижим.

| Рис. 6 Крепление детали струбцинами. |

На рис. 6 показана дополнительная перфорированная панель, которая прикреплена к передней стороне верстачной доски.

В панели имеется 2 ряда отверстий (1) диаметром 20 мм, в которые вставляются пробки (упоры) поддерживающие деталь снизу.

В верхней плоскости верстачной доски сделаны пазы (2) размером 30 х 60 мм, которые используются для фиксации детали струбцинами.

Я рассказал только о нескольких вариантах применения простого верстака и эту тему можно развивать (если она будет интересна моим читателям)

Кстати вверху страницы я добавил форму для голосования, которая поможет мне лучше ориентироваться в том, о чем писать.

Так что голосуйте, не стесняйтесь! До конца голосования осталось несколько дней.

А на этом на сегодня — все! Задавайте вопросы и пишите комментарии,

делитесь с друзьями и подписывайтесь на обновления блога.

Деревянные прижимы для верстака своими руками

Здравствуйте, уважаемые читатели и самоделкины!Возможно у некоторых из Вас имеется верстак с Т-образными рейками.

В данной статье, автор YouTube канала «Ohyo56», расскажет Вам про способ изготовления интересных прижимов для таких реек.

Материалы.

— Вишневые доски, орешник

— Клей ПВА

— Болты М6

— Шайбы, барашковые гайки

— Наждачная бумага

— Пропитка для древесины.

Инструменты, использованные автором.

— Циркулярная пила

— Сверлильный станок

— Струбцины

— Орбитальная шлифовальная машинка

— Ступенчатые сверла

— Дисковый шлифовальный станок

— Тиски, напильник, карандаш, угольник.

Процесс изготовления.

Первым делом мастер сделал набросок своего проекта. Он будет изготавливать сразу четыре прижима.

Доску из орешника распускает на циркулярной пиле.

Сжав между собой две заготовки струбцинами, отмечает место сверления, и сверлит сразу обе заготовки.

Теперь каждую заготовку разрезает на две части за два прохода.

Далее выпиливает вишневые досточки.

Фиксирует заготовку на верстаке, и шлифует поверхности орбитальной машинкой.

Придерживая отрезаемый край заготовки карандашом, разрезает ее на несколько прямоугольников.

Теперь края заготовок надо сточить под углом около 30 градусов.

Смазывает детали клеем, и фиксирует в тисках.

Нарезает черенок на цилиндры по ширине прижима. Одну сторону стачивает.

После высыхания клея края заготовок шлифуются.

Теперь можно разрезать заготовку на две части.

Далее к основанию приклеиваются накладки. Для лучшего склеивания на заготовки кладется кусок фанеры, и прижимается грузом.

Пока сохнет клей, автор занялся подготовкой прижимных винтов.

Корпуса высохли, теперь их можно обрезать под углом.

Все грани корпусов закругляются, и шлифуются вручную.

Из того же черенка изготавливается прижимная накладка, в ней высверливается сквозное отверстие ступенчатым сверлом.

Практически все детали готовы, остается пропитать их поверхности маслом. Кстати, в этой статье описан способ изготовления прекрасной пропитки для древесины. Она защитит изделия от воздействия влаги. Как сразу заиграло дерево!

Болт вставляется в корпус прижима, и накручивается барашковая гайка.

А вот для чего на вишневых вставках делались скосы, они позволяют винту отклоняться относительно корпуса.

Все готово, головка винта задвигается в Т-образую рейку на верстаке, и можно прижимать заготовки.

Благодарю автора за простое, но полезное приспособление для верстака в мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.прижимы и упоры своими руками

Обработка заготовок на столярном верстаке будет удобной при использовании различных приспособлений, фиксирующих детали на поверхности стола. Своими руками реально сделать как простейшие упоры и прижимы, так и универсальные системы, позволяющие закреплять заготовки любых конфигураций.

Простые деревянные упоры для столярного верстака — чертеж, пример

Самодельные верстачные упоры из древесины не тупят инструмент и не портят торцы деталей. Приспособления разделяются по типу стержня и вставляются в отверстия соответствующей формы.

Прямоугольные клинья не вращаются и обеспечивают абсолютную неподвижность заготовки. Сами упоры изготовить легко, но на выдалбливание квадратных гнезд уйдет много времени и усилий. Эти отверстия целесообразно устраивать в столешницах из массива доски на стадии изготовления столярного верстака.

В рабочих поверхностях, сделанных из листового материала, правильнее использовать упоры с цилиндрическим стержнем. Такие приспособления удобны для закрепления криволинейных деталей, а отверстия для них всегда можно высверлить в нужном месте. Жесткая фиксация прямоугольных заготовок достигается установкой дополнительной планки с двумя стержнями.

Как сделать упор с круглым стержнем

Для стержня верстачного упора подходит береза, вишня, клен или орех. Верхняя планка изготавливается из той же твердой древесины или из фанеры. Низкопрофильный упор можно сделать из ламинированной панели высокой плотности, оставшийся после укладки напольного покрытия.

Определитесь с диаметром стержня. Если планируете позднее приобретать готовые фиксаторы, выберите стандартный размер 19 мм. В случае уверенности в дальнейшем самостоятельном изготовлении приспособлений для столярного верстака используйте диаметр 21 мм. Такой наружный размер имеют полудюймовые водопроводные трубы, из которых изготавливают самодельные прижимные струбцины. Примерно такой же величине соответствует условный проход трех четвертных труб, подходящих для изготовления круглых стержней из дерева.

Возьмите обрезок трубы диаметром 3/4 дюйма, длиной в 60–80 мм и с резьбой не менее 20 мм. Заточите кромки с одного торца и наверните гайку на другой.

Вставьте приспособление в дюймовую трубу и прогоните через него березовую палку, ударяя сверху тяжелым молотком.

Подрезайте древесину, когда щепки упрутся в гайку. Может показаться, что проще взять трубку длиннее, но пробивать тогда будет намного тяжелее.

Прогнав палку, снимите заусенцы наждачной бумагой. Сделанные таким образом деревянные стержни могут иметь незначительные изъяны, не влияющие на общую форму цилиндра. В начале обустройства домашней мастерской, когда еще нет специальных станков, вы не найдете более простого способа изготовления круглой палки своими руками.

Начертите на заготовках верхние части упоров в нужном количестве и отметьте центры сверления отверстий.

Чертеж верстачных упоров из древесины.

Сделайте перовым сверлом углубления в половину толщины материала. Начинайте сверлить на небольших оборотах, слегка нажимая на дрель. В момент касания на поверхности появятся риски, по которым будет видно, куда следует отклонить инструмент для перпендикулярного сверления.

Распилите заготовки, отшлифуйте торцы и раззенкуйте отверстия под шурупы.

Нанесите столярный клей на стержень и в углубление.

Соедините детали, прижмите их руками и вытрите излишки клея. Вставьте стержень в отверстие столешницы и закрутите шуруп.

Через десять минут осторожно вытащите упор, выталкивая снизу и не сдвигая детали. Оставьте приспособление до полного высыхания клея.

Сверлите отверстия для верстачных упоров там, где считаете необходимым. Чаще всего они нужны в левой части стола для строгания заготовок и рядом с тисками для совместного использования. Расстояние между центрами отверстий должно быть везде одинаковым и соответствовать размеру длинных упоров. Перед высверливанием прикрепите снизу ненужную доску, чтобы не было сколов при выходе сверла.

Как сделать упор для распила досок

Расположенный сбоку столешницы упор удобен для поперечного распила досок. Когда он не нужен, его поворотная часть опускается и не мешается. Используйте приспособление вместе с длинным верстачным упором, надежно прижимая доску одной рукой, а другой, работая ножовкой.

Вырежьте деревянные элементы упора из остатков твердой древесины. Сделайте два раззенкованных отверстия в неподвижной части и одно в поворотной планке, точно соответствующее диаметру используемого шурупа.

Схема бокового упора.

Отметьте на торце стола месторасположение подвижной детали на одной линии с верстачным упором.

Закрепите сначала поворотную планку, добавив при необходимости брусок для увеличения толщины столешницы. Далее перпендикулярно ей установите неподвижную деталь.

Универсальные верстачные прижимы

Подвижные крепления позволяют фиксировать на столярном верстаке различные заготовки и съемные рабочие панели. Прижимы передвигаются во врезанных заподлицо с поверхностью стола металлических направляющих с т-образным желобком (Т-слотах), которые могут быть алюминиевыми или стальными.

Схема прижимных приспособлений.

Как сделать направляющие своими руками

Аналог заводских рельс с т-образным пазом легко изготовить из металлической трубы прямоугольного или квадратного сечения. Подходит профиль высотой не более половины толщины столешницы. Сразу подберите болты и разметьте вырез на одной стороне трубы соразмерно диаметру болта.

Вырежьте паз болгаркой, подровняйте края напильником и закруглите кромки наждачной бумагой.

Подберите подходящие обрезки профилей для изготовления слайдеров, если шестигранная головка меньше желоба и проворачивается в нем.

Просверлите отверстия для болтов и нарежьте скобы, рассчитывая их высоту на 1–2 мм меньше, чем внутренний проход профиля.

Как врезать направляющие в столешницу

Используйте ручной фрезер для выборки углубления в столешнице. Если врезаемый профиль шире фрезы, делайте паз за два подхода.

Начертите на поверхности разметку и установите параллельно ей ровную панель. Для предотвращения сколов при выходе фрезы прикрепите вплотную к торцу деревянную рейку.

Настройте ограничитель глубины фрезерования и выберите паз за несколько проходов.

Переставьте панель, вырежьте оставшийся материал и отшлифуйте углубление абразивной шкуркой.

Закрепите направляющие шурупами, сделав в металле углубления под шляпки.

Как сделать простую прижимную планку

Настраиваемые системы зажимов предоставляют множество вариантов закрепления деталей на столярном верстке. Самая простая конструкция – прижимная планка, фиксируемая скользящими в Т-образных треках болтами.

Напилите полосы фанеры, прибавив 20 мм к указанной на чертеже ширине деталей, чтобы позднее обрезать склеенную заготовку и получить идеально ровные торцы. Для средней части сгодятся фанерные обрезки одинаковой толщины.

Чертеж заготовок прижимной планки.

Склейте детали, просверлите зенковкой отверстия на удаление 25 мм от краев и закрутите саморезы с обеих сторон. После высыхания клея отпилите заготовку до чистовых размеров циркулярной пилой.

Вырежьте фанерные шайбы диаметром чуть больше ширины прижимной планки.

Аккуратно рассверлите в них отверстия под болты.

Разместите приспособление на поверхности столярного верстака, наденьте шайбы и закрутите гайками барашкового типа.

Прижимная планка отлично подходит для удерживания больших заготовок, а также в качестве бокового упора, вдоль которого можно направлять инструмент, например, при фрезеровании продольного паза.

Как сделать прижимные скобы из фанеры

Простые и удобные прижимы в виде скоб закрепляются на верстаке в тех же Т-слотах, легко перемещаются и позволяют фиксировать разнообразные детали в любых положениях.

Приспособление состоит из фанерной части с пазом, болта со слайдером, шайб, гайки-барашка и металлической втулки.

Для изготовления деревянных элементов потребуется шаблон, его легко начертить на бумаге руководствуясь нашей инструкцией.

Порядок изготовления шаблона

Обведите шаблон на фанере и отметьте шилом центр сверления.

Сделайте отверстие перовым сверлом диаметром 22 мм.

Подготовьте остальные заготовки и соедините их вместе с помощью столярного клея и шурупов. Отшлифуйте торцы, уделяя особое внимание верхней полуокружности и нижним закругленным частям.

Возьмите полудюймовую трубку, отмерьте на ней отрезок длиной в толщину фанерной скобы. Высверлите по центру отверстие для болта и обрежьте втулку по размеру. Сточите напильником металлические заусенцы и зачистите наждачной шкуркой поверхности.

Соберите прижим, подложив под гайку шайбы.

Прижимная скоба на фото ниже более проста и изготавливается подобным образом. При использовании этой конструкции приходится класть под второе плечо рычага подкладку примерно такой же толщины, иначе будет перекос болта, приводящий к деформации направляющей рельсы.

Увеличьте возможности прижимной системы, изготовив из профильной трубы еще один Т-образный трек. Располагая направляющую между врезанными в столе рельсами, вы сможете закреплять детали в любом месте столярного верстака.

Фиксируется такая дополнительная планка по краям короткими болтами, а во внутри профиля находятся небольшие фанерные вкладыши с отверстиями.

Рассмотренные приспособления для столярного верстака просты в изготовлении и подходят для закрепления большинства обрабатываемых заготовок. Дальнейшее занятие столярным делом потребует новых упоров или прижимов, придумать которые поможет смекалка, а сделать позволит приходящий постепенно опыт.

Верстак столярный своими руками 800 фото, чертежи, пошаговые инструкции

стол верстак столярный своими руками

стол верстак столярный своими рукамиВсем нам периодически приходится заниматься столярными работами, часто используя в качестве подставки стулья, табуретки или что под руку подвернется. Наверно, многим приходила мысль, как бы сделать стол верстак своими руками, но задумать и сделать, конечно, разные вещи. На самом деле это легче, чем вы думаете.

По сути, что такое верстак? Стол, отличающийся от обычного повышенной прочностью, а если прикрепить к столешнице тиски и рядом поставить ящик с инструментами, то это сто процентов верстак. Главное требование – это прочность, все остальное: стеллажи, полки, тиски, зажимы – исключительно для удобства. Понятно, что профессиональный верстак, купленный в магазине, шикарная вещь, но если вы начинающий мастер, в таких затратах нет необходимости, сделайте верстак своими руками, а как это сделать, смотрите в этой статье.

Столярный верстак своими руками

Столярный верстак своими руками

Прочная и простая конструкция с четкими линиями и приятными пропорциями. Чтобы сделать столярный верстак своими руками специальных знаний не нужно, а вот хороший инструмент понадобится. Столешница имеет четыре ряда отверстий для установки упорных элементов. В сочетании с другими аксессуарами (стендовые упоры, кулачковый рычаг остановки, горизонтальные тиски и прижимы, которые обеспечивают вертикальное давление) на нем можно обрабатывать заготовки практически любой формы. На пошаговых фото показаны основные этапы сборки, более подробную инструкцию можно посмотреть на сайте первоисточника, ссылка указана под галереей.

Источник фото www.popularmechanics.com/home/interior-projects/how-to/g2051/how-to-build-a-workbench

Заключительный этап сборки, это установить столярные тиски для верстака своими руками, в данном случае из металла. Вначале нужно измерить ширину крепления, тиски иногда нуждается в ремонте или регулировке, поэтому оставьте небольшой запас 10 – 15 мм с каждой стороны. Затем дрелью и стаместкой сделайте паз. Чтобы при работе не повредить верстак, выпилите прокладки из фанеры, дальше весь процесс показан на пошаговых фото.

Источник фото paulsellers.com/2012/06/making-the-workbench-15/

Деревянный верстак своими руками

Деревянный верстак своими руками

Хороший вариант, если вам нужен надежный деревянный верстак для работы. Столярный стол по сути, это система, то есть комплекс механизмов, идеально подогнанных под себя. Верстак должен быть достаточно тяжелым, чтобы не двигался, пока вы работаете, и достаточно жестким, чтобы выдержать большую нагрузку. На пошаговых фото показано, как из доступных пиломатериалов и при помощи обычных столярных инструментов построить классический деревянный верстак.

Источник фото www.instructables.com/id/Building-a-real-woodworkers-workbench/?ALLSTEPS

Кассетный стол верстак своими руками

Кассетный стол верстак своими руками

Прочный и удобный кассетный стол верстак, для тех, кто не собирается выкладывать свои денежки за столярный стол, который можно сделать самостоятельно. Чтобы построить верстак, который лучше всего подходит для вас, определите правильные пропорции. Ячеистое основание делает столешницу очень прочной, также необходимо правильно рассчитать размеры, чтобы удобно было размещать вспомогательное оборудование. Кстати, не забудьте заранее рассчитать, где оно будет крепиться. Этот верстак обойдется вам относительно недорого, а порядок сборки показан на красивых картинках.

Источник фото www.wikihow.com/Build-a-Torsion-Box-Workbench-Top

Стандартный столярный верстак: порядок сборки

Стандартный столярный верстак: порядок сборки

Мысли о том, чтобы сделать свой столярный верстак своими руками возникает после первой изготовленной самостоятельно деревянной полки или табурета. Идея практичная и вполне реализуемая. Самодельный верстак сэкономит кучу времени и значительно расширит ваши возможности в столярном деле.

Главное, найти место, конечно, идеально иметь свою мастерскую, например, в гараже, в крайнем случае, можно оборудовать рабочее место и дома, например, сделать откидной вариант верстака. Конечно, в этом случае возможности для работы будут ограничены, не очень удобно, когда к столу можно подойти только с одной стороны.

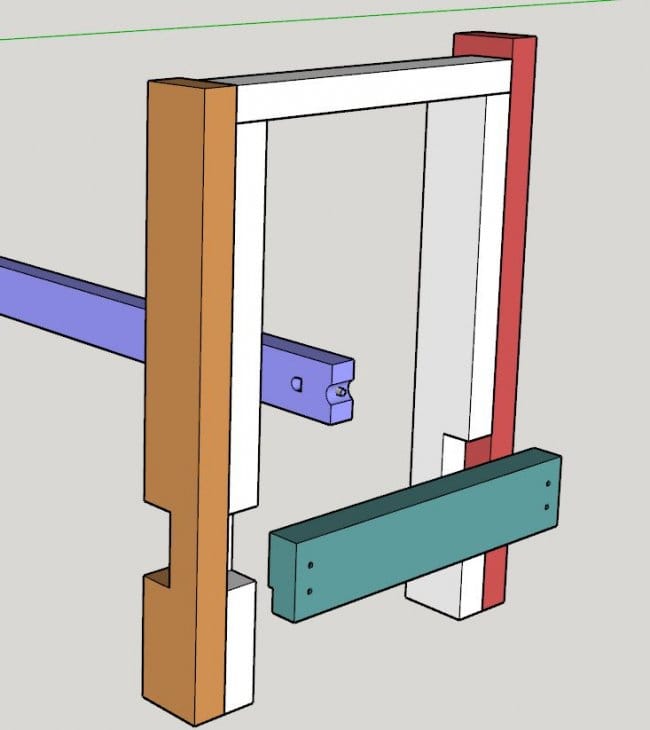

Итак, делаем стандартный столярный верстак своими руками.

Размеры каждый выбирает себе самостоятельно, типовые, это ширина 700 – 1200 мм, длина 1500 – 2000 мм. Высоту, естественно, необходимо подогнать под свой рост, можно сделать и с регулировкой, но это может отразиться на прочности изделия.

- Собираем ножки.

- С помощью клея и шурупов собираем опорные брусья, склеивая их в противоток волокон древесины.

- Соединяем горизонтальные и вертикальные элементы шип в паз.

- Чтобы можно было «подтянуть» конструкцию, шлицевые стыки замыкаем клином.

- Монтируем в пазы вертикальные и горизонтальные перемычки (достаточно просто посадить на клей).

- Делаем нижнюю полку из брусьев для столярного инструмента.

- Изготавливаем столешницу, которую можно усилить саморезами.

- Укладываем столешницу на горизонтальные поперечины.

- По центру столешницы делаем технологический паз.

- Станину необходимо усилить силовыми поперечинами, так конструкция будет более жесткой.

- Покрываем поверхность столярным лаком.

- В завершении устанавливаем столярные тиски, место для них необходимо подготовить заранее.

И еще, если позволяет место, стол устанавливайте таким образом, чтобы его можно было обойти со всех сторон, если поставить у стенки, возможности мастера для работы сильно ограничиваются.

Источник фото: obinstrumente.ru/ruchnoj-instrument/stolyarnyj-verstak-svoimi-rukami.html

Самодельный верстак столярный

Для такой конструкции необходимо подходящее помещение. Этот самодельный верстак столярный из белого дуба автор изготовил за 10 дней. Столешница сделана из склеенных досок, что обеспечивает дополнительную прочность. На пошаговых фотографиях видно, что передний блок расположен в 2-х широких пазах и тоже посажен на клей. В общем, клея вам понадобится литров пять и струбцины, чем больше, тем лучше. Конструкция получается довольно тяжелой, поэтому на заключительном этапе, когда стол нужно будет переворачивать, без помощника не обойтись.

Источник фото zachmannfamily.com/workbench

Простой стол верстак своими руками

Простой стол верстак своими руками

Возможно, вы профессионально не занимаетесь столярным делом, но даже для изготовления обычных домашних поделок можно соорудить такой простой стол верстак своими руками, пригодится в любом случае. Конструкция, как видите, очень простая, но вполне надежная для небольших столярных работ.

Источник фото www.wilkerdos.com/2014/01/diy-workbench/#prettyPhoto

Верстак универсальный своими руками

Верстак универсальный своими руками

Большинству из нас рабочее место необходимо только для того, чтобы иногда отремонтировать стул или сколотить полку на кухню. Поэтому часто в качестве верстака служит табуретка или кухонный стол, а инструменты, которыми редко пользуемся, порой хранятся в самых неожиданных местах.

Короче, вам необходимо надлежащее место для работы и хранения инструментов, то есть универсальный верстак, и здесь вы можете узнать, как его изготовить своими руками. Ваше рабочее место должно иметь ключевые качества, такие как прочность, жесткость рабочей поверхности, мощности для проводных инструментов или зарядных устройств, полки для хранения инструментов и аксессуаров, а также колесики для мобильности. Для надежности все упорные соединения укрепляются металлическими кронштейнами, а также в раму под столешницей добавляется третья горизонтальная перекладина по центру. Коробка столешницы снизу закрывается листом фанеры. Может показаться странным, но такой дизайн также способствует улучшению жесткости рабочей поверхности. Обратите внимание, что колесики крепятся между ножками стола, чтобы сбалансировать нагрузку. Коробку удлинителя прикручиваете под козырьком столешницы. Универсальный верстак готов.

Источник фото www.artofmanliness.com/2012/04/04/how-to-make-a-work-bench/

Еще вариант верстака, схема

только здесь соединения «ласточкин хвост»

Источник фото 2x4woodworking.com/workbench-stol-stolarski-z-bukowych-schodow/

Столярный стол своими руками

Столярный стол своими руками

Экономный вариант – столярный стол своими руками. Для изготовления необходимы доски для каркаса, практической из любой древесины, бруски для ножек и перекладин и два листа фанеры. Порядок сборки такой же, как обычного стола, только для жесткости необходимо добавить дополнительные доски и усилить столешницу. На рабочую поверхность неплохо положить лист оргалита, удобно в том плане, что по необходимости его можно менять. Под столом можно пристроить мобильный ящик для инструментов.

Источник фото mainavi.ru/dom/verstak-svoimi-rukami/

Вот еще похожий пример, длинный столярный стол из досок 2×4, это если вам нужно что-то стабильное и достаточно прочное. Хотя по стоимости он дешевле и крепче, чем вы можете купить. В инструкции на сайте автора вы можете ознакомиться с поэтапным процессом о том, как реплицировать этот проект и даже прочитать несколько советов о том, как сэкономить много времени!

Вот еще похожий пример, длинный столярный стол из досок 2×4, это если вам нужно что-то стабильное и достаточно прочное. Хотя по стоимости он дешевле и крепче, чем вы можете купить. В инструкции на сайте автора вы можете ознакомиться с поэтапным процессом о том, как реплицировать этот проект и даже прочитать несколько советов о том, как сэкономить много времени!

Процесс изготовления детально показан на пошаговых фото.

Верстак своими руками

Здравствуйте, уважаемые читатели и самоделкины!В данной статье, автор YouTube канала «Pask Makes» расскажет любознательной аудитории, как сделать мини верстачок из обрезков лесоматериала.

Материалы.

— Доски

— Клей ПВА

— Льняное масло

— Стальная профильная труба 25Х25

— Шпилька М12.

Инструменты, использованные автором.

— Ленточная пила

— Стамеска, напильник, струбцины

— Шуруповерт

— Циркулярная пила

— Японская пила

— Ножницы по металлу

— Торцовочная пила

— Электронный штангенциркуль

— Ножовка по металлу

— Тиски

— Фуганок

— Рейсмус

— Сверлильный станок

— Сверла Форстнера

— Орбитальная шлифовальная машинка

— Угольник, карандаш, пассатижи.

Процесс изготовления.

Сначала он вырезает ровные продолговатые бруски.

Пропускает их через фуганок, а затем рейсмус.

Затем склеивает их вместе так, чтобы крайние доски с обеих сторон деревянной платформы были несколько выше, чем все остальные.

Скребком убирает излишки клея.

Выравнивает края на циркулярной пиле, и обрабатывает поверхность рубанком.

Основная часть верстака готова. Теперь автор подготавливает следующую партию материала для губок тисков и основания.

Японской пилой он делает вырезы по бокам выступов, в тех местах, где встанут опоры.

На сверлильном станке он просверливает отверстия под шурупы. Наклоняя дрель то в одну, то в другую сторону, мастер намеренно несколько раскрывает/рассверливает отверстия на случай, если стол придётся разбирать.

Перед Вами быстроразъёмный механизм поднятия основания. Для его изготовления есть отдельное видео.

А это то место, на котором автор хотел бы установить этот механизм на своём верстачке. Единственное новшество, которое внёс автор в эту модель тисков по сравнению с оригинальными тисками — это медная втулка на входе.

В боковой планке мастер размечает отверстия, и делает их на сверлильном станке. Чтобы отверстия на второй доске были симметричными, мастер делает зарубки.

Далее он берёт металлическую трубу, разрезает её на секции и делает на каждой по 4 распила.

Трубки вбиваются в отверстия.

Теперь автор размечает контуры второй стойки верстака и вырезает её на ленточной пиле.

Затем он делает дополнительные отверстия под крепежи, при этом сами крепёжные элементы полностью такие же, как и в задней губке тисков.

Вот такие ножки прикручиваются к неподвижной губке тисков.

Под основанием формирует упоры для направляющих.

Теперь автор переходит к сооружению воротка тисков. Первый этап — токарный станок.

Вот эта часть ступицы должна быть углублена в передней части тисков. Это углубление следовало бы сделать заранее, поправляет себя автор, до того, как просверлить вот это сквозное отверстие. Но если применить шаблон, то ситуацию можно исправить.

Примерно такую же манипуляцию, по словам мастера, он проделал с оригинальными тисками. В ступицу позднее встанет металлическая шпилька. Автор проделывает в детали сквозное отверстие.

Промазывает шпильку эпоксидной смолой, и вставляет в отверстие.

На металлические трубки он нанизывает вот такую конструкцию — быстроразъёмный механизм — и привинчивает её к стойке, центральную же её часть он закрепляет на косой шуруп.

На концы трубок умелец надевает деревянные кольца и фиксирует их шурупами.

Примерно так работает конструкция.

Далее автор выпиливает вот такую деталь, просверливает в ней 4 отверстия под шурупы. И закрепляет ею ступицу.

Теперь вытачивается рукоятка тисков. Набалдашник спиливается, чтобы ручку можно было продеть в ступицу, а затем закрепляется на рукоятке с помощью шурупа.

Рубанком автор убирает острые углы.

А теперь становится понятным, зачем были нужны вот эти квадратные отверстия в задней части верстака. Они под квадратные рельсы. А те, в свою очередь, служат для того, чтобы раскладывать верстак по длине и делать его по меньшей мере на треть длиннее.

На детали автор выдалбливает пазы, затем склеивает две доски вместе.

Квадратные рельсы он подпирает боковой планкой и закрывает сверху ещё одной доской, чтобы зафиксировать рельс.

В склеившейся детали он промазывает клеем пазы и «садит» губку на рельсы, дополнительно фиксируя их болтами.

На поверхности верстака обычным шуруповертом со сверлом Форстнера автор делает несколько параллельных рядов отверстий. Затем обрабатывает края ручным фрезером.

Всё, что теперь нужно — это несколько стопоров, и делаются они элементарно.

Теперь шляпки и ножки склеиваются.

Шлифует поверхности верстака.

На губки тисков наклеиваются войлочные или фетровые прокладки, чтобы смягчить прижимную плоскость.

Теперь следует пропитка льняным маслом.

Направляющие стержни можно заклинить в основании верстака. Для этого автор уже проделал отверстия под упоры в боковой стойке.

А вот эти небольшие болты с деревянными насадками, служат запирающими приспособлениями при раскрытии верстака по длине.

Вот как всё это работает.

А вот и место для магнита, которым можно удобно доставать стопоры.

А так раскрывается верстак на полную длину.

Попробуйте соорудить такой мини верстачок сами, и Вы останетесь им довольны!

Чертежи доступны на сайте автора.

Спасибо автору за простое, но полезное приспособление для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Разборный верстак из вторичной древесины

Этот верстак легко разобрать и собрать на новом месте. Верстак имеет вертикальные тиски и ящики для хранения. Ширина верстака около метра, и он помещается в багажник легкового автомобиля, а материалом для него послужили доски из поддонов, старых дверных коробок и т.д.

Инструменты и материалы:

-Пиломатериалы;

-Ножовка;

-Дрель;

-Строгальный станок;

-Резьбовой стержень;

-Направляющие;

-Ручки;

-МДФ;

-Строительный фен;

-Рубанок;

-Струбцины;

-Столярный клей;

-Крепеж;

-Льняное масло;

-Стамеска;

-Молоток;

-Профильная труба;

-Дрель;

Шаг первый: столешница

С досок от старой дверной коробки мастер снимает ламинированный слой, прогревая их феном. Эти доски имеют выборку и будут нижним слоем столешницы. Мастер собирает из них щит, а на него крепит верхний слой досок.

Шаг второй: ноги

Базовая форма ног — это большое «П».

Мастер производит распиловку досок. Остругивает заготовки.

Делает разметку под соединительные пазы.

Вырезает пазы.

Собирает ножки.

Шаг третий: соединительный брус

Теперь нужно сделать соединительные брусы.

Брусы крепятся к ножкам с помощью болтов. Это даст возможность их демонтажа, при необходимости.

Шаг четвертый: установка столешницы

К основанию столешница крепится тоже болтами. После сборки мастер покрывает верстак льняным маслом

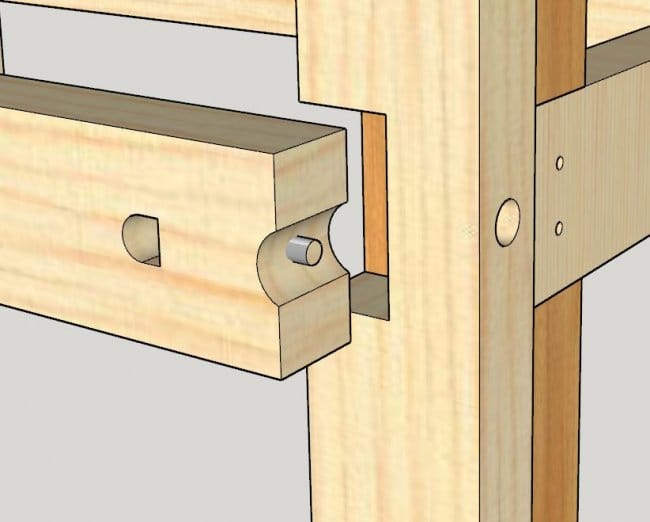

Шаг пятый: тиски

В одной из ножек мастер сверлит отверстие.

В доске, которая будет выполнять роль подвижной губки, тоже сверлит отверстие.

Предварительно собирает узел.

Для крепления задней гайки изготавливает и устанавливает обойму.

Направляющую для тисков мастер сделал из профильной трубы. В трубе просверлил ряд отверстий, а в губках сделал отверстие по размеру профиля.

Изготавливает ручку для винта.

Шаг шестой: ящики

Последним шагом мастер устанавливает ящики. Добавляет лист МДФ в нижней части верстака. Изготавливает полку для ящиков.

Изготавливает ящики.

Устанавливает направляющие и ручки.

Все готово.

В видео ниже можно посмотреть процесс сборки верстака.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Столярный верстак своими руками

Столярный верстак своими руками Деревянный верстак своими руками

Деревянный верстак своими руками Кассетный стол верстак своими руками

Кассетный стол верстак своими руками Стандартный столярный верстак: порядок сборки

Стандартный столярный верстак: порядок сборки Простой стол верстак своими руками

Простой стол верстак своими руками Верстак универсальный своими руками

Верстак универсальный своими руками Столярный стол своими руками

Столярный стол своими руками