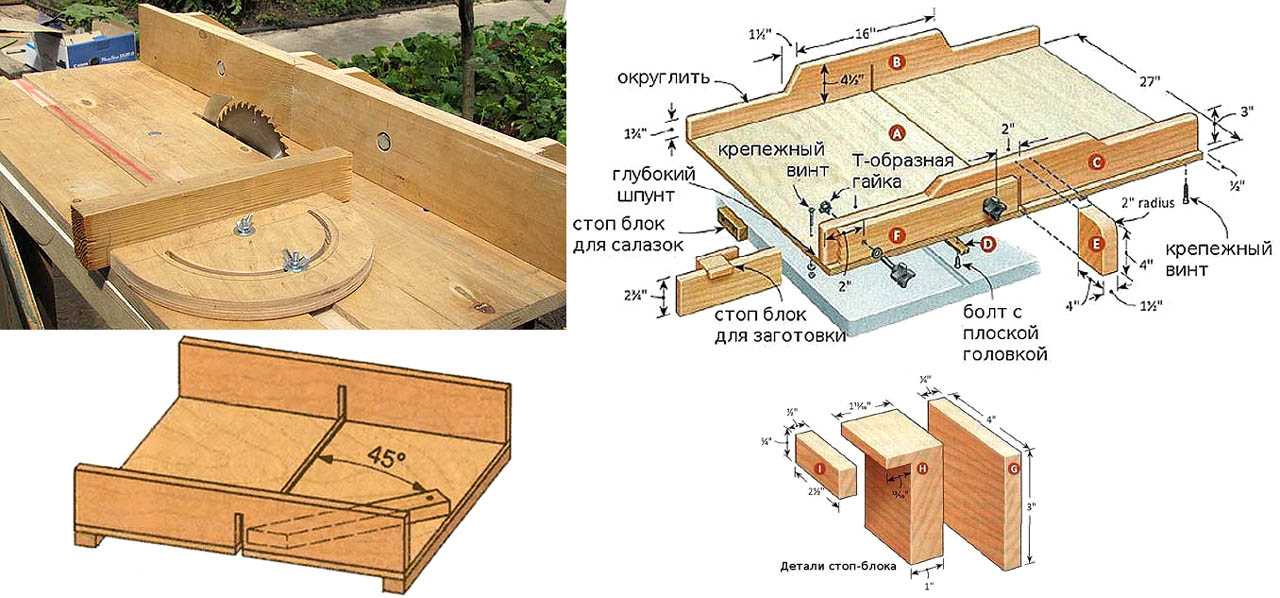

Стол для фрезера своими руками: с чертежами и изготовлением

Ручной фрезер – уникальный инструмент, значительно облегчающий процесс изготовления изделий из дерева. Его используют не только для создания технологических соединений, но и во время декоративной обработки. Главное достоинство ручного фрезера – мобильность, возможность работать вне зависимости от наличия мастерской.

Стол для фрезера своими руками с чертежами и изготовлениеСодержание статьи

- Зачем нужен стол для фрезера

- Каким требованиям должен отвечать стол

- Материалы изготовления

- Пошаговая инструкция изготовления деревянного стола

- Изготовление столешницы

- Сборка каркаса стола

- Изготовление комбинированного стола

- Видео — Стол для фрезера своими руками: изготовление

Зачем нужен стол для фрезера

Профессиональные мастера таким вопросом не задаются, у них есть отдельные фрезерные станки. Это может быть не только деревообрабатывающее оборудование промышленных серий, но и специальные станки для бытового использования. Как правило, комплексные механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в различных комбинациях.

Как правило, комплексные механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в различных комбинациях.

Обыкновенным любителям покупать такое оборудование не нужно, им достаточно и обыкновенного ручного фрезера. Но возникают ситуации, когда многие задумываются над изготовлением стола для фрезера. Почему?

- Не получается фрезеровать вручную, инструмент не движется по прямой линии, поверхность деталей волнистая. Приходится несколько раз проходить по одному месту, а это оказывает негативное влияние на конечное качество.

- Необходимость фрезеровки длинных заготовок — только на столе можно выполнить эту операцию всего за один проход.

- Есть потребность работать на фрезах со сложным профилем, ручной метод не обеспечивает требуемой чистоты поверхности.

Надо заметить, что не все технологические операции можно сделать на столе, есть такие, которые выполняются только ручным фрезером. К примеру, на станке невозможно фрезеровать профили с закрытым контуром, расположенным по центру заготовок.

К примеру, на станке невозможно фрезеровать профили с закрытым контуром, расположенным по центру заготовок.

Каким требованиям должен отвечать стол

Профессиональный мастер не жалеет денег на приобретение самого современного и надежного оборудования — такие вложения не только окупаются, но и приносят значительную прибыль. Это его постоянная работа и основной доход, а чем выше производительность труда, меньше непродуктивные потери материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла покупать дорогие станки и оборудование, им вполне достаточно одной ручной фрезы. Соответственно, станок надо делать такой, чтобы фреза в любой момент быстро снималась и могла использоваться в обыкновенном режиме.

Конструкция станка должна быть максимально простой и одновременно надежнойЕще одно требование – стол должен быть максимально простым в изготовлении. Его можно сделать своими руками и с помощью того простейшего набора инструментов, который есть у непрофессионалов.

В связи с такими требованиями, мы не будем рассматривать варианты сложных столов, их сделать могут лишь мастера столярного дела. Кроме того, большинство проектов требуют переделки ручного фрезера, после реконструкции инструмент уже нельзя использовать в ручном режиме, надо покупать второй экземпляр. Экономически невыгодно терять время и финансовые средства на изготовление стола для фрезера лишь для того, чтобы пользоваться несколько часов в году, а для обыкновенных более частых работ покупать еще один ручной фрезер.

Если потребность в ручном фрезере выше, нет смысла сооружать сложный станокМатериалы изготовления

От правильного выбора материалов изготовления стола зависит срок его эксплуатации и качество фрезеровки деталей. Какие материалы рекомендуется применять в этих целях?

Таблица. Виды столов по материалу изготовления

| Вид стола для фрезера | Краткое описание физических и эксплуатационных характеристик |

|---|---|

| Фанерный | Используется чаще всего. По стоимости и эксплуатационным показателям самый подходящий вариант, только надо покупать специальную фанеру, ее шпон клеится особо прочными двухкомпонентными полимерными клеящими составами. Такая фанера не рекомендуется к использованию во время изготовления мебели, количество выделений в воздух фенолов и формальдегидов превышает допустимые нормы. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. По стоимости и эксплуатационным показателям самый подходящий вариант, только надо покупать специальную фанеру, ее шпон клеится особо прочными двухкомпонентными полимерными клеящими составами. Такая фанера не рекомендуется к использованию во время изготовления мебели, количество выделений в воздух фенолов и формальдегидов превышает допустимые нормы. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. |

| Металлический | Металлический стол эксплуатируется многие десятки лет, но для его изготовления надо иметь практический опыт выполнения сварочных работ. Еще одна проблема – некоторые детали нужно точить, дома токарного станка почти никто не имеет, приходится обращаться в специализированные компании. |

| Комбинированный |  Кстати, стол необязательно делать с нуля — после небольшой реконструкции отлично приспосабливаются обыкновенные сборно/ разборные небольшие кухонные столики. Такие были когда-то в каждой квартире и сегодня еще используются в подсобных помещениях. Кстати, стол необязательно делать с нуля — после небольшой реконструкции отлично приспосабливаются обыкновенные сборно/ разборные небольшие кухонные столики. Такие были когда-то в каждой квартире и сегодня еще используются в подсобных помещениях. |

Можно применять и клееные мебельные щиты из натуральных ламелей, они не изменяют своих размеров при колебаниях относительной влажности, но такой стол для фрезера обойдется очень дорого. Натуральные доски категорически запрещается применять из-за постоянного коробления в ту или иную сторону, что оказывает крайне негативное влияние на качество фрезерования.

Столешница из досок для изготовления фрезерного станка не подходитМы дадим пошаговую инструкцию изготовления двух простейших, но очень функциональных, столов для фрезера. Размеры даются лишь общие, конкретные зависят от типа ручного фрезера, а их в реализации огромное количество. Каждая модель отличается несколькими параметрами, которые необходимо принимать во внимание во время выполнения работ.

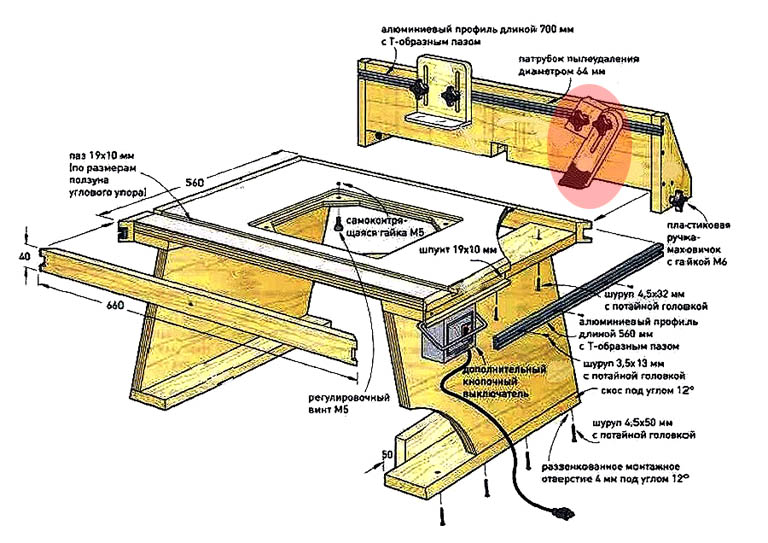

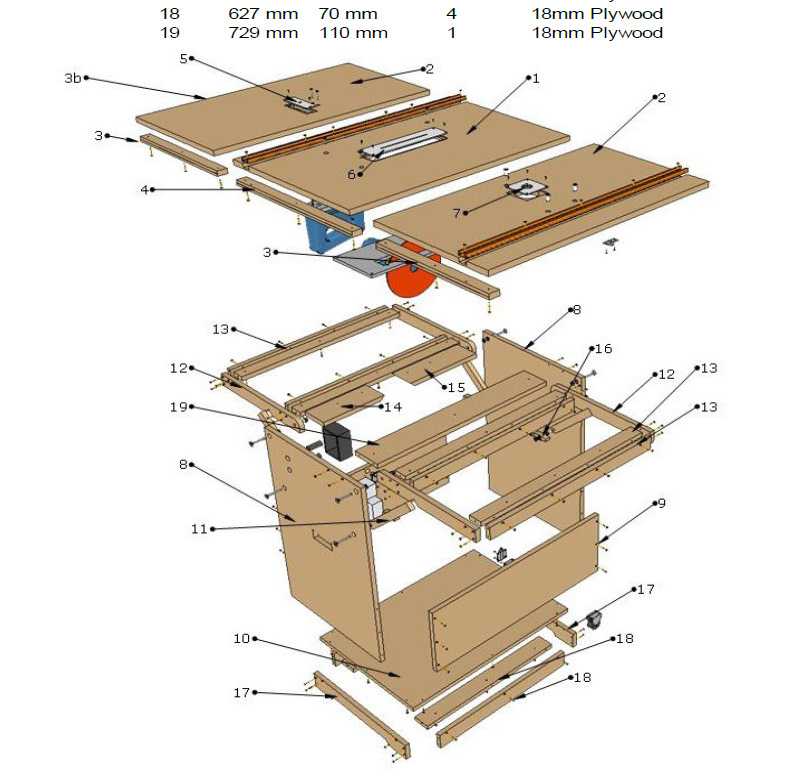

Пошаговая инструкция изготовления деревянного стола

Вам понадобится клееная фанера толщиной 18 мм, размер листа стандартный, можете покупать плиту примерно 1,5×1,5 м. Каркас стола изготавливается из деревянных брусков 30×40 мм. Фиксация конструкции осуществляется обыкновенными саморезами по дереву. Из инструментов надо подготовить электрический лобзик или переносную дисковую пилу, ручной фрезер, дрель или шуруповерт.

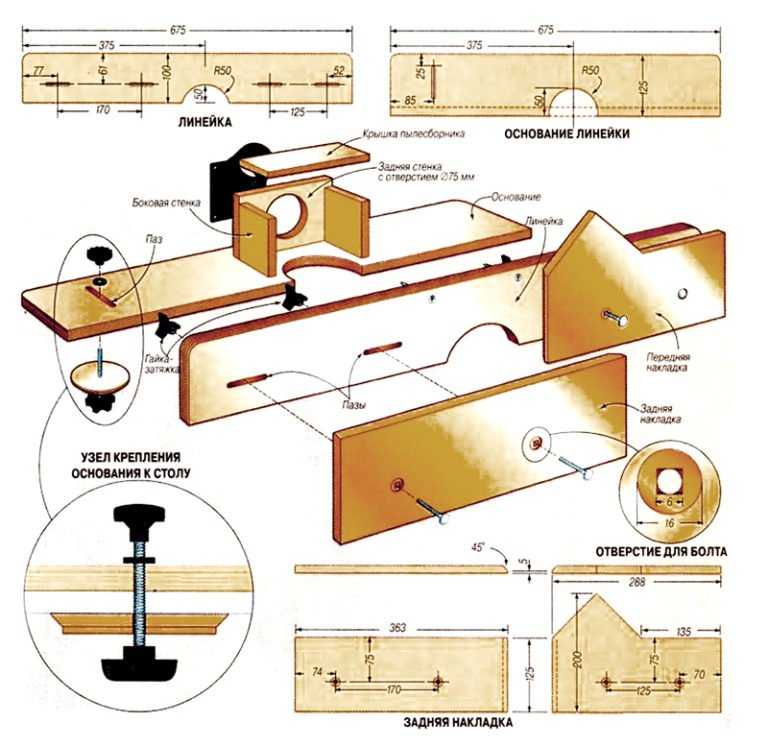

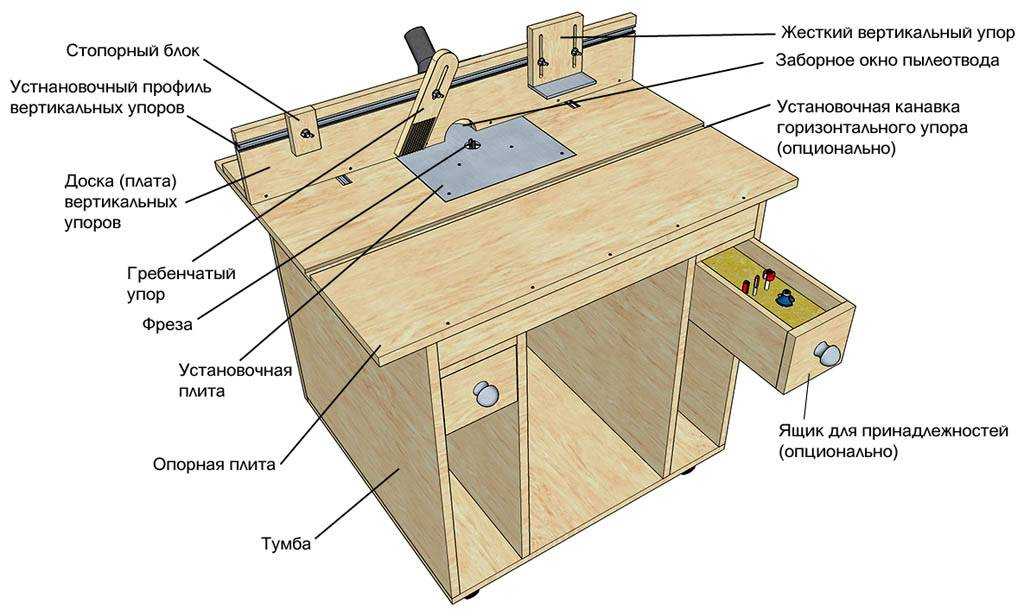

Стандартное устройство фрезерного столаИзготовление столешницы

Шаг 1. От листа фанеры отрежьте заготовку для столешницы. Размер может быть произвольным, но не менее 80×80 см. На очень маленьких работать неудобно, заготовки постоянно падают, их приходится поддерживать с противоположной стороны.

Практический совет. Настоятельно рекомендуем все работы электрическим лобзиком и переносной пилой делать только под линейку. Не стоит надеяться, что ровный срез получится без этого приспособления.

Шаг 2. Наметьте место расположения отверстия под фрезу. Это также произвольный параметр. Многое зависит от того, будете ли вы в дальнейшем приспосабливать упорную линейку для фрезера, предусматривается ли короб для сбора и удаления опилок, какие детали предполагается обрабатывать и т. д. Как показывает практика, отверстие рекомендуется располагать на удалении 1/3 ширины от продольной кромки.

Выполняют разметку отверстия под фрезуСделайте разметку и высверлите отверстие. Его диаметр должен всего на несколько миллиметров превышать диаметр самой большой фрезы, которая будет использоваться на этом станке.

- чем больше щель между рабочими ножами фрезы и столешницей, тем выше вероятность, что в нее попадет материал. А это провоцирует возникновение опасных ситуаций: может заклинить фрезер или отлетевшие на большой скорости осколки травмируют мастера;

- если придется фрезеровать тонкие детали, то в щелях концы сильно вибрируют – нет упора. Как следствие, необходимо отрезать неровные части, что увеличивает расход пиломатериалов.

Отверстие высверливается специальной коронкой соответствующего диаметра.

По разметке сверлят отверстиеШаг 3. Поставьте фрезер в отверстие, убедитесь, что он правильно расположился. Очень аккуратно нарисуйте линию по периметру основания. Обращайте внимание, чтобы во время этого процесса инструмент не двигался, постоянно придерживайте его одной рукой.

Шаг 4. Установите на фрезере глубину резания 5 мм и очень внимательно по нарисованному контуру вырежьте посадочное место. Проверьте отверстие, вставьте в него фрезер. Он должен плотно входить и не шататься. При необходимости подгоняйте посадочное гнездо до нужных параметров. Все в норме – отлично, уберите шкуркой заусеницы и продолжайте работы по изготовлению стола для фрезера.

Проверьте отверстие, вставьте в него фрезер. Он должен плотно входить и не шататься. При необходимости подгоняйте посадочное гнездо до нужных параметров. Все в норме – отлично, уберите шкуркой заусеницы и продолжайте работы по изготовлению стола для фрезера.

Шаг 5. Такое же посадочное гнездо подготовьте еще на одном куске фанеры, только делать его теперь надо сквозным. Отрежьте деталь, ее размеры должны примерно на 15–20 см превышать диаметр основания фрезера.

Делают заготовку с вырезом такой же формы и размераШаг 6. Положите заготовку на столешницу, совместите отверстия и поставьте в них фрезер. Вам надо отметить расположение и размеры двух параллельных направляющих. На них устанавливается линейка фрезера, в нашем случае она снимается. Но направляющие трогать не надо, они увеличивают надежность фиксирования фрезера к столу, полностью исключают возможность поворачивания корпуса. Дело в том, что со временем посадочное гнездо может немного увеличиться в диаметре, корпус с двигателем начнет шататься. Длинные направляющие создают довольно большие рычаги, которые отлично держат поворачивающие нагрузки.

Длинные направляющие создают довольно большие рычаги, которые отлично держат поворачивающие нагрузки.

Шаг 7. Замерьте диаметр металлических штифтов, выставьте соответствующую глубину фрезы и проделайте под них канавки.

Шаг 8. Соедините два элемента стола, поставьте на место фрезер. Тщательно проверьте положение, вручную прокрутите ротор, он не должен ничего задевать. Все в норме – прикрутите фанеру.

После подгонки элементов прикручивают заготовки саморезамиИзготовление и врезка монтажной пластиныВажно. Саморезы обязательно вкручивайте в предварительно высверленные отверстия, в противном случае могут появиться трещины. Диаметр сверла для отверстия должен быть на несколько миллиметров меньше диаметра резьбовой части метизов.

Саморезы вкручивайте по периметру подставки на расстоянии примерно 15 см, отдельно закрепите участки между металлическими штифтами. Опять отшлифуйте поверхности. Это надо делать не для улучшения внешнего вида, поскольку элементы располагаются под столом и незаметны. За счет шлифования выравниваются поверхности, удаляются мелкие сколы, соединяемые детали прилегают плотно, фиксация более надежная. А это очень важно для любого станка – во время работы появляется вибрация, слабые соединения быстро расшатываются со всеми негативными последствиями.

Опять отшлифуйте поверхности. Это надо делать не для улучшения внешнего вида, поскольку элементы располагаются под столом и незаметны. За счет шлифования выравниваются поверхности, удаляются мелкие сколы, соединяемые детали прилегают плотно, фиксация более надежная. А это очень важно для любого станка – во время работы появляется вибрация, слабые соединения быстро расшатываются со всеми негативными последствиями.

Шаг 9. Небольшими полосками фанеры зафиксируйте фрезер в рабочем положении. Включите питание, проверьте работу инструмента. Он не должен шататься, при наличии нехарактерных шумов надо найти их причину и обязательно ее устранить.

Для фиксации фрезера используют две планки из фанерыВсе в норме – переходите к следующему этапу. Теперь надо для столешницы изготовить каркас стола.

Изготовление фиксаторовСборка каркаса стола

Шаг 1. К нижней части столешницы по периметру прибейте рейки 30×40 мм для придания прочности. Заготовки отпилите под углом 45°, детали прикручивайте саморезами соответствующей длины. Не забывайте перед прикручиванием смазывать детали столярным клеем. Он выполняет две функции: приклеивает поверхности и идеально выравнивает плоскости среза, обеспечивая максимальную устойчивость соединения.

Заготовки отпилите под углом 45°, детали прикручивайте саморезами соответствующей длины. Не забывайте перед прикручиванием смазывать детали столярным клеем. Он выполняет две функции: приклеивает поверхности и идеально выравнивает плоскости среза, обеспечивая максимальную устойчивость соединения.

Шаг 2. Соберите нижнюю опорную раму стола, она может иметь такие же размеры, как и верхняя.

Скручивают раму из брусков по размеру столешницыШаг 3. Прикрепите к ней ножки, высота примерно 1 м, но конкретные значения регулируйте под свой рост, в каком положении работать удобнее более всего, такой должна быть высота стола для фрезера. Обязательно поставьте угловые распорки, в противном случае конструкция со временем расшатается.

К раме крепят ножки, после чего усиливают каркас распоркамиШаг 4. Проверьте прочность конструкции, с большим усилием пробуйте ее наклонять, сгибать и т. д. При обнаружении шатаний устанавливайте дополнительные распорки и рычаги, количество зависит от фактической потребности. На внешний вид особого внимания обращать не надо, вы делаете не красивую мебель для гостиной, а прочный станок для мастерской. Разница по требованиям существенная. Каркас готов, установите на место столешницу и можно начинать работать.

На внешний вид особого внимания обращать не надо, вы делаете не красивую мебель для гостиной, а прочный станок для мастерской. Разница по требованиям существенная. Каркас готов, установите на место столешницу и можно начинать работать.

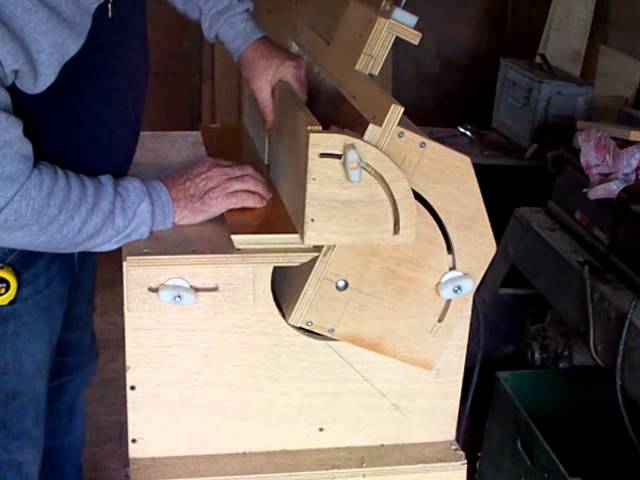

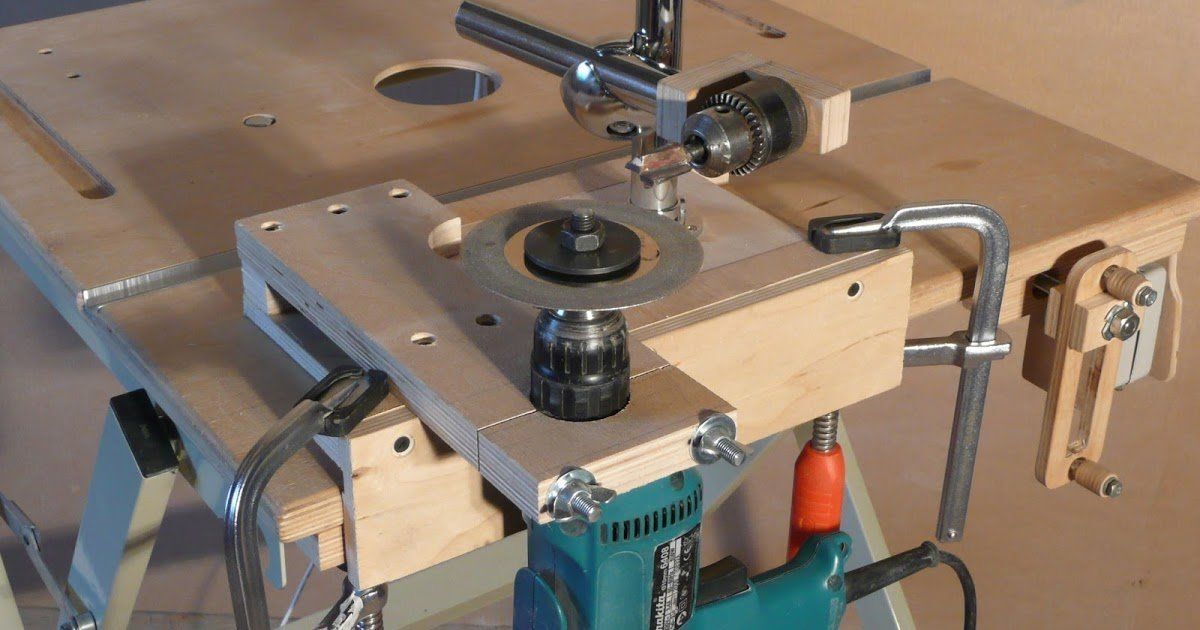

Изготовление комбинированного стола

Для станка применяется старый кухонный столик, такие раньше стояли почти в каждой кухне. Конструкция, в отличие от вышеописанной, имеет металлические детали, они устанавливаются в наиболее нагруженных узлах.

- Вдоль столешницы прикручивают листовую сталь толщиной 2 мм. Это место сильно изнашивается, металл значительно увеличивает срок эксплуатации. К ней винтами прикручивается фрезер, надежность фиксации намного увеличивается.

- Крепят кронштейны опорной рейки из металлической полосы. Эти детали часто затягиваются, фанера не выдерживает значительных циклических нагрузок и прогибается, крепление ослабевает и приходится менять элементы.

Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин.

Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин.Опорную рейку закрепляют металлическими кронштейнами

- Металлическими уголками повышают устойчивость стола, лифт для поднятия фрезы крепится к площадке из проката.

Рама усиливается стальными уголками, на них же монтируется лифт для перемещения фрезы

При желании на станок можно установить короб для сбора пыли и дополнительные линейки для регулировки зазора между фрезой в зависимости от ее диаметра.

Видео — Стол для фрезера своими руками: изготовление

Теперь вы знаете, как быстро сделать простейший стол для фрезера. Изготовлен он из фанеры – универсального материала.

В настоящее время ее часто используют для создания эксклюзивных вариантов мебели. Если у вас осталась клееная фанера, то попробуйте из нее сделать оригинальные мебельные изделия, а заодно испытать свой стол для фрезера. Что можно изготовить из фанеры можно прочитать на страницах нашего сайта.

Фрезерный стол своими руками для ручного фрезера и циркулярной пилы

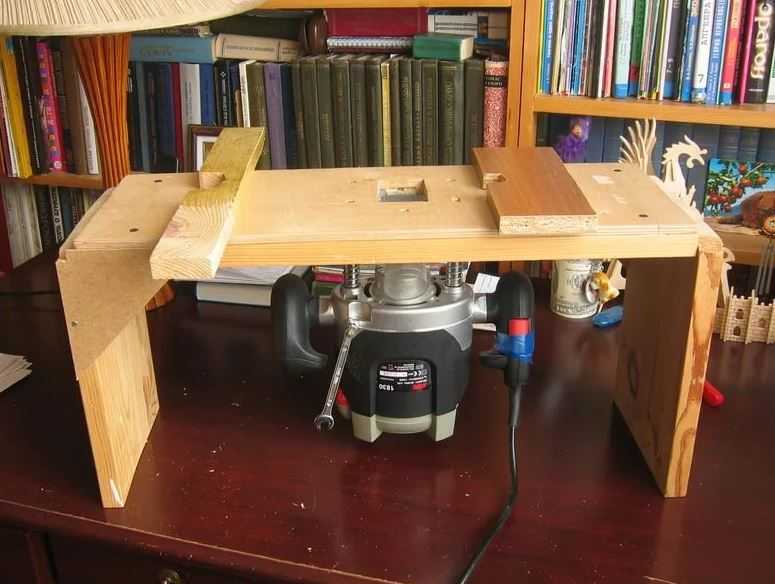

В этом материале мы по шагам разберём, как сделать фрезерный стол самостоятельно. Такой стол может оснащаться ручным фрезером и циркулярной пилой. Будет полезен любому начинающему или профессиональному мастеру.

фрезерный столФрезерный стол понадобится, если вы занимаетесь обработкой деревянных поверхностей. Покупные варианты не только стоят достаточно больших денег, но и не всегда подходят для небольшой мастерской. Самодельный пильно-фрезерный стол, который вы сможете изготовить самостоятельно по этой инструкции, выигрывает у них во всех отношениях — он более компактный, недорогой, а на его создание потребуется не более 3-х дней.

Подготовка к работе

Для того, чтобы приступить к изготовлению фрезерного столика, соберите на рабочем месте всё необходимое. Вам понадобится базовый ручной инструмент, а также материал для столешницы и подстолья.

В качестве материала для столешницы рекомендуем использовать ламинированную фанеру толщиной 18мм. Она прочная и имеет гладкую поверхность – то что требуется для поверхности будущего стола. Подстолье можно изготовить из материалов попроще, подойдут и листы ДСП.

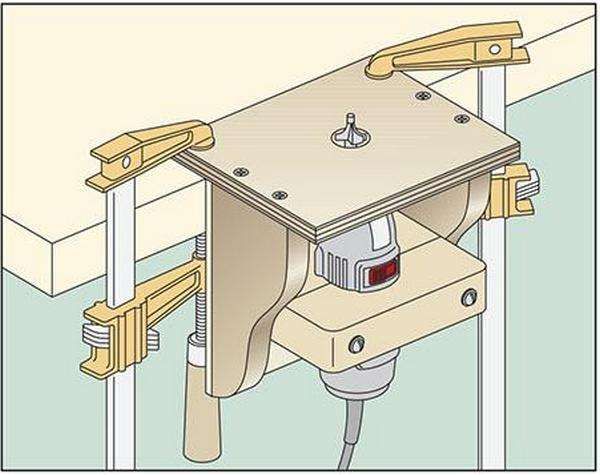

Также потребуется металлический лист с отверстием по центру. Он монтируется по центру столешницы и будет служить рабочим основанием для операций фрезерования на столе. Дополнительные приспособления и комплектующие, которые потребуются, мы укажем в ходе описания.

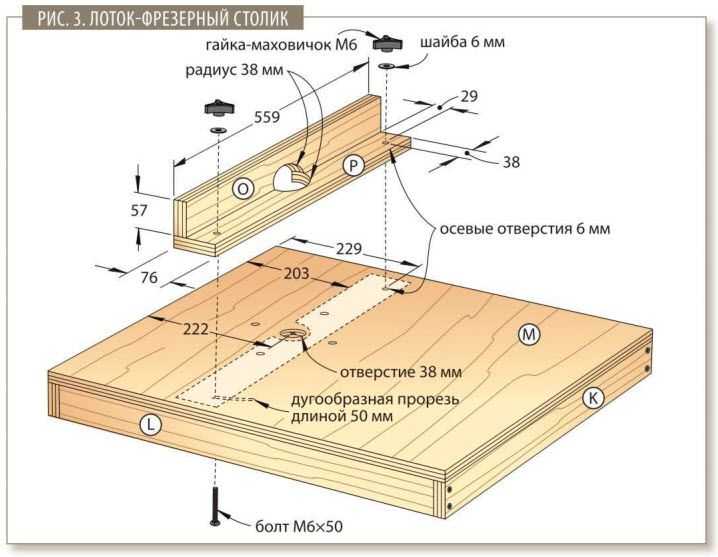

Этап первый: изготавливаем столешницу

Чтобы сам фрезер хорошо стал на основу, необходимо создать паз для его подошвы. В конце этого этапа мы соединим основу с самим фрезером и основная часть работы будет сделана.

Как сделать отверстие под ручной фрезер или циркулярную пилу:

- Поставьте фрезер на столешницу по центру там, где предполагается его крепление и очертите контур его подошвы.

- Далее с помощью ручного фрезера по периметру необходимо выбрать четверть (под установку металлической пластины стола) и вырезать отверстие под сам фрезер для установки снизу.

- После того, как отверстие будет готово, с помощью наждачной бумаги обработайте края заготовки.

- Далее устанавливаем в получившееся отверстие металлическую пластину и размечаем отверстия для её крепления

- С помощью дрели и перьевого сверла диаметром 10мм высверливаем 14 отверстий под крепление пластины

- В получившиеся отверстия вкручиваем мебельные футорки (резьбовая гайка-муфта, втулка) – крепежный элемент, позволяющий сделать гнездо под стандартный металлический винт или шпильку в деревянной или пластиковой поверхности.

Она выглядит как небольшая деталь цилиндрической формы с резьбовым отверстием и резьбой на внешней стороне.

Она выглядит как небольшая деталь цилиндрической формы с резьбовым отверстием и резьбой на внешней стороне.

- Далее в нижней части столешницы в футорки вкручиваем крепежные болты

- Устанавливаем металлическую пластину, с помощью угольника проверяем ровность и совпадение с основной плоскостью стола. При необходимости регулируем её положение винтами, которые вкручивали на предыдущем этапе.

- Следующим этапом будет монтаж т-треков. Для этого в предварительно размечаем места установки направляющих и с помощью ручного фрезера выбираем пазы для них. В получившиеся пазы вклеиваем т-треки.

- Отделочный этап подготовки столешницы — необходимо обработать все края и кромки наждачной бумагой, закруглить и зашлифовать углы стола, прокрасить все торцевые части.

- После отделки, крепим т-треки к столу при помощи винтов и дополнительно проклеиваем эпоксидным составом. Далее устанавливаем в пазы т-треки и закручиваем винтами.

Работы нужно выполнять оперативно, т.к. эпоксидный клей твердеет быстро.

Работы нужно выполнять оперативно, т.к. эпоксидный клей твердеет быстро.

На этом изготовление столешницы можно считать оконченным. У вас должна получиться основа с отверстием — то есть, полностью готовое основание. Далее приступаем к изготовлению подстолья.

Важно. Фанера, как и любой листовой материал, склонна к деформации, поэтому мы рекомендуем подстолье выполнять на металлической основе для исключения возможных деформаций.

Подробно останавливаться на изготовлении металлического каркаса мы не будем, т.к. тут нет сложных нюансов. Но отметим, что выполнять все операции удобно на наших раскладных верстаках. Именно такой верстак мы и применяем в ходе работ.

В результате у нас должен получиться металлический каркас, на который мы будем устанавливать нашу столешницу.

К металлическому кркасу уже крепится сам короб подстолья. Он также выполнен из ламинированной фанеры. Процесс его изготовления не сложный и каждый мастер может выполнить его именно так, как ему будет удобно.

Однако есть очень важный момент, который касается техники безопасности при пользовании инструментом и игнорировать его никак нельзя. Это касается схемы подключения питания инструмента. Важно выполнить электрическую цепь включения питания через контактор, а не через простую кнопку. Почему именно так? Это касается безопасности. Допустим, у вас внезапно выключилось электричество, то контактор разрывает цепь и при повторной подаче электроэнергии ваш инструмент включится только в том случае, когда вы самостоятельно нажмёте кнопку включения.

Дальнейшие действия по изготовлению стола сводятся к крепежу электрической части и дополнительной отделке, изготовлению ящиков и навешиванию дверок. Центральную дверцу подстолья для эстетики мы выполнили из толстостенного оргстекла. А внутри выполнили подсветку. Смотрится очень эффектно!

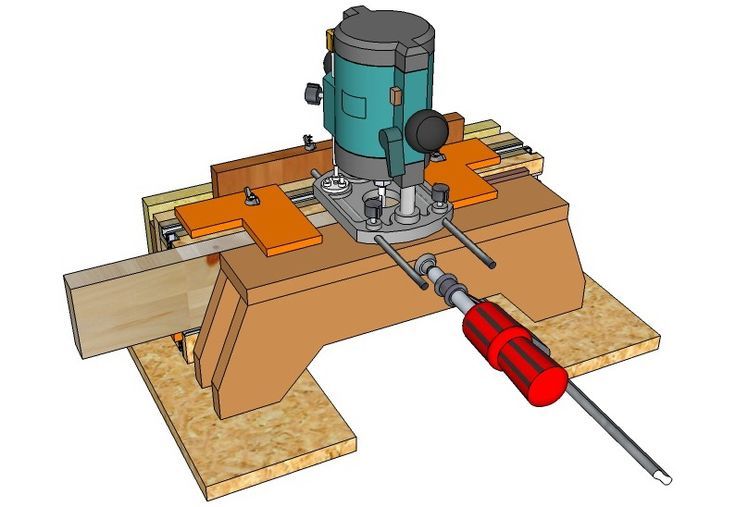

С торцов столешницы монтируем горизонтальные направляющие.

Собираем параллельный упор с пылеотводом и крепим его к торцевым направляющим, предварительно выставив минимальный зазор от упора до поверхности стола для гладкого перемещения.

При помощи уголков крепим упор к перпендикулярным направляющим (т-трекам) для его перемещения в этом направлении.

Выполняем необходимые регулировки для настройки перпендикулярности поверхностей и обеспечения технологических зазоров.

Помимо пластины для фрезера, в столешницу можно установить и пластину для циркулярной пилы.

Т-треки удобно оснастить линейками. Это позволит точно и без дополнительных замеров выполнять настройку циркулярной пилы для распиловки заготовок различных размеров.

На этом изготовление столика можно считать завершенным. Ниже можете посмотреть фото готового изделия, которое у нас получилось.

Видеообзор изготовления фрезерного и циркулярного стола вы сможете посмотреть по ссылке.

С таким столом у вас появляется возможность:

- выполнять фрезерные работы любой сложности;

- Выполнять распиловочные работы на циркулярной пиле;

- удобно хранить инструмент — он будет всегда под кукой благодаря встроенным ящикам.

Надеемся вам понравился наш материал. Можете задавать вопросы по контактам, указанным на сайте.

Желаем успехов!

Что такое фрезерование с ЧПУ? Руководство для начинающих

Фрезерование — это операция резания, при которой используется вращающаяся фреза для удаления материала с поверхности заготовки.

Обычно выполняется на заготовках с плоскими поверхностями или простыми контурами с использованием ручного фрезерного станка или станка с ЧПУ.

Фрезерование с ЧПУ имеет ряд преимуществ по сравнению с ручным фрезерованием и широко используется в крупносерийном производстве.

В этой статье объясняется все о фрезеровании с ЧПУ, рассматриваются его типы, рабочий процесс, области применения, типы станков и используемые инструменты.

Что в этой статье?

- Фрезерование с ЧПУ – объяснение

- Фрезерование с ЧПУ — Рабочий процесс

- Типы фрезерных станков с ЧПУ

- Детали фрезерного станка с ЧПУ

- Типы фрезерных станков с ЧПУ

- Виды фрезерных операций с ЧПУ

- Фрезерование с ЧПУ — Приложения

- Фрезерные услуги с ЧПУ

- Популярные альтернативы фрезерным станкам с ЧПУ

- Заключительные мысли

- Часто задаваемые вопросы

MellowPine поддерживается считывателем. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Фрезерование с ЧПУ: Понимание

Фрезерование Определение

Фрезерование металла с ЧПУ с помощью воздухаФрезерование — это операция механической обработки, при которой материал удаляется с поверхности объекта с помощью вращающейся фрезы.

Шпиндель фрезерного станка вращается с высокой скоростью, а режущий инструмент перемещается по оси Z (вверх/вниз) для выполнения операции обработки.

Эта операция в основном используется для выполнения черновых или получистовых операций на металлических деталях.

Эти фрезерные операции могут выполняться вручную или автоматически с использованием программ обработки деталей.

Что такое фрезерование с ЧПУ?

Фрезерование с ЧПУ — это тип субтрактивного производственного процесса, который объединяет компьютерное числовое управление (ЧПУ) с фрезерными станками для выполнения желаемой операции обработки. В этом процессе рабочая платформа перемещается по осям X, Y и Z, а вращающийся инструмент входит и выходит из поверхности заготовки.

В этом процессе рабочая платформа перемещается по осям X, Y и Z, а вращающийся инструмент входит и выходит из поверхности заготовки.

Части фрезерной машины с ЧПУ аналогичны частям ручной мельницы, за исключением добавления системы управления и приводов для придания машине автоматического движения.

При фрезеровании с ЧПУ фрезерный станок управляется компьютером с использованием предварительно запрограммированных команд с помощью технологии числового управления.

Преимущества фрезерной обработки с ЧПУ:

- Позволяет легко изготавливать сложные формы

- Устраняет потребность в ручном труде и снижает себестоимость продукции

- Снижает необходимость ручной отделки

Фрезерные станки с ЧПУ имеют блок управления станком (MCU), который считывает введенную программу и реализует ее, перемещая режущий инструмент и рабочую платформу в соответствии с инструкциями программы.

В центре MCU находится контроллер ЧПУ, который представляет собой автономный микрокомпьютер. Это то, что позволяет передавать инструкции машине.

Но какие материалы может резать станок с ЧПУ? И можно ли использовать фрезерный станок с ЧПУ для резки металла?

В зависимости от конфигурации вашего станка станки с ЧПУ можно использовать для резки практически любого материала с хорошим качеством поверхности.

Фрезерный станок с ЧПУ с жестким шасси и мощным шпинделем может выполнять чистый рез в таких металлах, как алюминий, сталь, титан и т. д.,

Фрезерный станок с ЧПУ можно использовать для изготовления трехмерных деталей сложной формы, таких как как блоки двигателей и детали самолетов.

Фрезерный процесс с ЧПУ — Схема

CAD — Создание дизайна

Создание дизайна в Illustrator Для фрезерной обработки с ЧПУ вам необходимо иметь компьютерный дизайн вашей детали. Эта конструкция позже используется для генерации кодов для блока управления машиной.

Вы можете использовать любое автономное программное обеспечение САПР, такое как Adobe Illustrator, или универсальное программное обеспечение, такое как Carbide create или Easel, для создания дизайнов.

Существуют различные бесплатные и платные программы САПР. Однако платные программы предоставляют сравнительно больше настраиваемых параметров, что позволяет создавать сложные проекты.

Кроме того, вы также можете найти программное обеспечение ЧПУ с открытым исходным кодом, которое позволяет пользователям настраивать свои программы в соответствии со своими требованиями.

CAM — дизайн для кода

дизайн для G-кодаВ режиме CAM дизайн, созданный для фрезерной обработки с ЧПУ, преобразуется в код с использованием специальных программ, которые анализируют и отслеживают геометрию проекта, чтобы преобразовать ее в координаты.

Эти программы генерируют траекторию движения инструмента из проекта и выводят результат в виде файла G-кода, который содержит все данные программы.

Файл G-кода состоит из комбинации различных кодов, таких как G-коды, N-коды, S-коды, T-коды и т. д., которые указывают станку с ЧПУ выполнять различные операции.

CamBam, MeshCAM, EstlCAM, DeskProto и т. д. — некоторые популярные программы CAM, используемые любителями и предприятиями.

Моделирование

Пользовательский интерфейс программного обеспечения CNC Simulator ProМоделирование сгенерированной траектории инструмента также является важным шагом в фрезеровании с ЧПУ. Он позволяет тестировать программный код и виртуально проверять наличие ошибок.

Вы можете предварительно просмотреть моделирование с помощью программного обеспечения для моделирования ЧПУ, такого как CAMotics, NC Viewer, CNC Simulator Pro, Eureka G-code и т. д.

Управление

Ручной контроллер Laguna iQ (Источник: инструменты Laguna) Файл G-кода используется для управления станком и общей трансмиссией. Вы можете управлять фрезерным станком с ЧПУ через компьютер, на котором установлено управляющее программное обеспечение, или с помощью автономного контроллера.

Некоторыми популярными управляющими программами, используемыми на фрезерных станках с ЧПУ, являются Mach4/Mach5, LinuxCNC, OpenBuilds CONTROL и т. д.

Оси движения на типичном фрезерном станке с ЧПУ

Движения XYZ — схема фрезерного станка с ЧПУОбратите внимание, что сложность управления фрезерным станком с ЧПУ зависит от конфигурации его осей.

Любители и небольшие предприятия широко используют 3-осевые фрезерные станки с ЧПУ, так как ими сравнительно легко управлять.

Как правило, фрезерные станки с ЧПУ, поддерживающие 4 или более осей, используются для прототипирования и изготовления деталей сложной конструкции.

Различные 5-осевые конфигурации на фрезерном станке с ЧПУПостобработка

Фрезерование алюминия с помощью Shapeoko 4Шероховатость поверхности и текстура фрезеруемого материала зависят от радиуса концевой фрезы, частоты вращения и скорости подачи.

Во время фрезерования фреза может иногда оставлять заусенцы или избыток остатков материала на детали. Это приводит к шероховатой текстуре на поверхности заготовки, известной как «финишная обработка».

Это приводит к шероховатой текстуре на поверхности заготовки, известной как «финишная обработка».

Поэтому для получения гладкой поверхности требуются дополнительные чистовые операции, и, как правило, для выполнения чистовой операции используется закругляющая фреза.

Типы фрезерных станков с ЧПУ

Классификация фрезерных станков с ЧПУФрезерные станки с ЧПУ могут быть классифицированы, главным образом, в зависимости от их размера, как настольные, настольные и промышленные фрезерные станки.

Настольные мельницы самые маленькие по размеру, за ними следуют настольные мельницы.

Эти фрезерные станки обычно доступны в конфигурации с 3 или 4 осями и широко используются любителями и малым бизнесом.

Промышленные фрезерные станки с ЧПУ обычно представляют собой большие многоосевые фрезерные станки. Эти фрезерные станки поддерживают 4 или более осей и используют автоматические устройства смены инструмента, что еще больше сокращает время цикла.

Фрезерные станки с ЧПУ также можно классифицировать в зависимости от их настройки. Вертикальная, горизонтальная и коленная мельница — три основные конфигурации установки.

Вертикальная, горизонтальная и коленная мельница — три основные конфигурации установки.

Вертикальная станина и вертикальная револьверная мельница — это два типа вертикальных мельниц.

Шпиндель вертикально-револьверного станка неподвижен, а стол перемещается по осям X и Y. Для сравнения, на фрезерном станке с ЧПУ плунжерного типа режущий инструмент может перемещаться по осям XY.

На фрезерных станках с вертикальной станиной (также известных как станковые станки) стол перемещается только по оси X, а шпиндель перемещается по осям Z и Y.

В горизонтальных фрезах шпиндель ориентирован горизонтально и используется для обработки тяжелых и длинных заготовок.

На коленчатых фрезах рабочая платформа перемещается вверх и вниз по оси Z. Здесь шпиндель перемещается по осям X и Y.

Строгальные станки имеют стационарную станину, но режущий инструмент может перемещаться по осям XYZ.

Помимо этих фрезерных станков, в промышленности также используются шаровые мельницы для измельчения материала в порошкообразную форму.

Детали фрезерного станка с ЧПУ

Детали фрезерного станка с ЧПУШпиндель

Шпиндель вращает режущий инструмент с высокой скоростью для резки заготовки. Мощный двигатель вращает шпиндель фрезерного станка с ЧПУ.

Рабочий стол

Обрабатываемые детали крепятся к рабочему столу на фрезерном станке с ЧПУ и могут перемещаться по осям X и Y. Седло и колено вместе поддерживают рабочий стол.

Стол

Фрезерный станок с ЧПУ устанавливается на прочный стол или подставку. Это важный фактор точности обработки. Благодаря жесткой установке стола станок может свести к минимуму воздействующие на него вибрации.

Колонна

Колонна поддерживает шпиндель и расположена вдоль оси Z. В зависимости от сложности обработки количество колонн на фрезерном станке с ЧПУ варьируется, но обычно это 1 или 2.

Панель управления

На панели управления находится контроллер ЧПУ и интерфейс для управления фрезерным станком с ЧПУ.

Контроллер ЧПУ обрабатывает данные, подаваемые на станок, как G-код, и реализует их, отправляя электрические сигналы в различные части станка.

Кожух

Кожух фрезерного станка с ЧПУ закрывает зону фрезерования и обеспечивает безопасную рабочую среду для станочника и оператора станка с ЧПУ, поскольку не будет стружки в воздухе или утечки охлаждающей жидкости.

Принадлежности

Фрезерные станки с ЧПУ также могут иметь дополнительные принадлежности для поддержки выполняемой операции. Подача охлаждающей жидкости, смазка пути, 4-я ось и т. д. являются некоторыми распространенными вариантами.

Типы фрезерных станков с ЧПУ

Инструменты, используемые на фрезерных станках с ЧПУИнструменты, используемые на фрезерных станках с ЧПУ, имеют различную геометрию и поэтому могут выполнять разрезы различной формы.

Концевые фрезы являются наиболее распространенным типом фрезерных инструментов, используемых в станках с ЧПУ. Они бывают разных размеров и форм в зависимости от того, для чего они используются.

Некоторыми примерами являются концевые фрезы с плоским концом, концевые фрезы со сферическим концом и концевые фрезы с коническим наконечником.

Помимо этого, существует множество других факторов, таких как количество канавок, угол наклона спирали и т. д., которые определяют тип инструмента, который будет использоваться для операции обработки.

Как правило, для таких операций, как обработка акрила или другого пластичного материала, рекомендуется использовать концевую фрезу с 1 или 2 зубьями и большим углом наклона спирали.

Фрезерный станок с ЧПУ также может использовать сверло в качестве режущего инструмента для сверления отверстий в заготовке.

Сверла имеют острие с одной стороны и режущую кромку с другой, которая обычно загнута под углом от 90 до 180 градусов.

Ниже приведен список инструментов, которые широко используются для фрезерных станков с ЧПУ.

| Фрезы с ЧПУ | Назначение |

|---|---|

| Однозубая концевая фреза | Для высокоскоростного удаления крупной стружки. В основном используется для обработки мягких материалов, таких как пластик, латунь и т. д. |

| Концевая фреза с двумя канавками | Для легкой обработки цветных металлов. |

| Концевые фрезы с 3, 4 и 6 канавками | Используются для обработки твердых металлов, таких как сталь, титан и т. д. |

| Сверла | Используются для снятия фаски, сверления и фрезерования |

| Концевая фреза с микрозубом | Для обработки материалов с абразивной поверхностью |

| Резьбовые фрезы | Для нарезания внутренней и наружной резьбы. |

| Фрезы для пенопласта | Используются для обработки формообразующих материалов, таких как полиуретан. |

| Сферические концевые фрезы | Для фрезерования контуров и карманов. |

| Торцевая фреза | Используется для придания блеска плоским поверхностям. |

| Поперечная фреза | Для чернового резания с высокой скоростью удаления стружки. |

| Акриловые концевые фрезы | Для фрезерования акрила. |

| Гравировальные станки | Для гравировки букв, рисунков и знаков. |

| Алмазная фреза | Для резки стекла. |

Инструменты, используемые для фрезерных станков с ЧПУ

Типы операций фрезерного станка с ЧПУ

Иллюстрация концевой фрезы, разрезающей заготовку Обработка с ЧПУ предлагает различные преимущества по сравнению с традиционной обработкой, и одним из таких преимуществ является возможность выполнять несколько операций на одном станке.

Торцевое фрезерование, плоское фрезерование, угловое фрезерование, фасонное фрезерование и т. д. являются одними из основных операций фрезерования, выполняемых на станках с ЧПУ.

Торцевое фрезерование

Торцевое фрезерование (Источник: Tungaloy Corporation)При торцевом фрезеровании вращающийся режущий инструмент располагается перпендикулярно торцу/поверхности заготовки. Фрезы, используемые для этого применения, имеют лезвия на лицевой и боковых сторонах.

Торцевое фрезерование выполняется для создания плоских поверхностей с хорошей отделкой.

Плоское фрезерование

Плоская фреза (Источник: MISUMI)Плоское фрезерование — это когда режущий инструмент располагается параллельно поверхности заготовки. Здесь для фрезерования заготовки используются специальные плоские фрезы.

На простых фрезах режущие зубья расположены на краю вращающегося инструмента.

Угловое фрезерование

Угловая фреза (Источник: Dan’s Discount Tools) При угловом фрезеровании используется угловая фреза. Здесь режущий инструмент имеет ось вращения под углом к заготовке.

Здесь режущий инструмент имеет ось вращения под углом к заготовке.

Они делают угловые резы на заготовках, такие как пазы, ласточкины хвосты, фаски и т. д.

Фасонное фрезерование

Фасонное фрезерование (Источник: GSP)Фасонное фрезерование используется для пластмассы, алюминия и других материалов. Он обычно используется для придания формы неровным поверхностям и контурам.

Эти фрезы могут создавать сложные узоры и углубления на заготовках для изготовления сложных деталей.

Профильное фрезерование

Сферическое сверло (Источник: Amana)Профильное фрезерование — это процесс механической обработки, при котором материал удаляется с поверхности заготовки с помощью фрезы определенного профиля.

Используется для изготовления плоских поверхностей и прямоугольных профилей. Концевая фреза со сферическим концом со сменными пластинами — популярный инструмент для профильного фрезерования.

Обычно профильные фрезы используются для резки профилей из стали, алюминия и латуни.

Они также используются для вырезания фигур из цельных блоков пластика или других материалов.

Двустороннее фрезерование

Двустороннее фрезерование (Источник: CAD Designer)Двусторонние фрезерные станки выполняют два параллельных прохода на заготовке одним проходом. Этот вращающийся инструмент имеет два резца, которые разделены проставкой.

Нарезание зубчатых колес

Нарезание зубчатых колес (Источник: IMT Tools)При нарезании зубчатых колес используются специальные инструменты для изготовления зубчатых частей зубчатых колес. В зависимости от шага зубчатой фрезы меняется количество зубьев на шестерне.

Профильное фрезерование

Профильное фрезерованиеПрофильное фрезерование выполняется для изготовления деталей машин со сложными трехмерными формами и профилями.

Фрезерование с ЧПУ — Применение

Некоторые фрезерованные детали с ЧПУ Процесс фрезерования с ЧПУ широко используется в различных отраслях, включая аэрокосмическую, автомобильную, строительную и другие.

По сравнению с ручными станками на станках с ЧПУ можно легко производить сложные детали, такие как прототипы, прецизионные детали и другие сборочные компоненты, требующие жестких допусков.

Интеграция с компьютером значительно упрощает процесс, поскольку вы можете моделировать свои программы обработки деталей и изготавливать детали в течение нескольких часов.

Фрезерные станки с ЧПУ могут использоваться для изготовления внутренней и наружной резьбы с высокой точностью и коротким временем цикла с использованием операции фрезерования резьбы.

Ниже приведены некоторые распространенные области применения фрезерных станков с ЧПУ:

- Изготовление шкафов и мебели

- Изготовление вывесок

- Изготовление медицинского оборудования

- Быстрое прототипирование

- Изготовление деталей машин

- Производство огнестрельного оружия и т. д.

Одними из наиболее распространенных материалов, используемых в станках с ЧПУ, являются металлы (алюминий, сталь, титан, латунь, медь, магний, цинк), керамика, стекло, композиты, пластик (ПВС, нейлон), пенопласт, акрил и т. д.

д.

Если вы ищете хорошие марки станков с ЧПУ, которые производят фрезерные станки, Tormach — популярный производитель, предлагающий фрезерные станки с ЧПУ, такие как 770Mx, 1100M, 1100MX, PCNC 440 и т. д.

Однако, если вы ищете меньший и более доступную альтернативу, вы можете выбрать микрофрезы, такие как Taig 2019 производства Taig Tools.

Услуги фрезерных станков с ЧПУ

Услуги фрезерных станков с ЧПУ — отличный вариант для тех, кто планирует выполнить разовую фрезерную работу с ЧПУ.

Это не так дорого, как покупка нового станка, но дает вам деталь, которую вы собираетесь изготовить.

Кроме того, эти поставщики услуг используют станки промышленного класса, которые производят детали быстрее и с неизменной точностью.

Некоторые популярные поставщики услуг фрезерной обработки с ЧПУ:

- eMachineShop

- Лаборатории Прото

- Ксометрия

- 3ERP

- Вымышленный

- Технокс

Популярные альтернативы фрезерным станкам с ЧПУ

Фрезерование с ЧПУ — это процесс, который используется для резки, формовки и отделки сырья. Это очень популярный процесс в производственной сфере.

Это очень популярный процесс в производственной сфере.

Однако существуют альтернативы фрезерованию с ЧПУ, популярные среди производителей.

1. Ручное фрезерование

При ручном фрезеровании передача станка по осям управляется вручную слесарем.

Это наиболее часто используемый метод, наиболее близкий к фрезерованию с ЧПУ, но ему не хватает точности и повторяемости, предлагаемых фрезерными станками с ЧПУ.

2. Лазерная резка

Лазерная резка — это процесс, в котором лазеры используются для резки материалов с высокой точностью.

Вы можете использовать его для резки многих различных материалов, но он оставляет после себя ожоги расплава на разрезе, которые могут потребовать дальнейшей обработки.

3. Гидроабразивная резка

При гидроабразивной резке вода под высоким давлением используется для резки больших кусков металла или других твердых материалов.

Этот метод существует уже некоторое время, но становится все более популярным по мере совершенствования технологии и создания новых машин, обеспечивающих более чистый срез.

Заключительные мысли

Фрезерование с ЧПУ — это тип производства, выполняемый на фрезерных станках с компьютерным управлением.

Эти станки с компьютерным управлением могут производить продукцию с высокой точностью, что позволяет им изготавливать повторяющиеся детали. Вы можете использовать этот процесс для создания множества различных фигур и форм.

Если вы планируете фрезерование деталей с ЧПУ, вы должны развить навыки, необходимые для работы на компьютере и соответствующем программном обеспечении.

Часто задаваемые вопросы

Сколько будет стоить фрезерный станок с ЧПУ?

Фрезерный станок с ЧПУ может стоить от 500 до 1 50 000 долларов и более, в зависимости от типа станка, который вы выберете. Для сравнения, промышленные станки с ЧПУ имеют высокую цену.

Какие фрезерные станки с ЧПУ самые лучшие?

Одними из лучших фрезерных станков с ЧПУ являются Nomad 3, Avid Benchtop PRO2424, Taig 2019 CNC Mill, Tormach PCNC 440, Onefinity Machinist и т. д.

д.

Можете ли вы превратить ручной фрезерный станок в ЧПУ?

Да, ручной фрезер можно превратить в фрезерный с ЧПУ. Доступны комплекты ЧПУ, которые можно использовать для модернизации ручного фрезерного станка до фрезерного станка с ЧПУ. Некоторые производители, такие как Sherline и Taig, также имеют станки с ЧПУ, которые вы можете купить и модернизировать с помощью системы ЧПУ.

Рама фрезерного станка с ЧПУ [Полное руководство по сборке]

[ Детали фрезерного станка с ЧПУ Начало ]

Рама фрезерного станка с ЧПУ поддерживает станок и обеспечивает жесткость для сопротивления силам резания. Как правило, это база с разъемной колонной. Вот несколько разных кадров, чтобы дать представление:

Рама фрезерного станка Tormach

Джон Гримсмо принимает поставку на своем Tormach PCNC 1100…

Вот рама Tormach, типичная L-образная форма с колонной, прикрепленной болтами к большому основанию. Основание более светлое. Под ней подставка.

Под ней подставка.

Полноразмерная рама Hurco VMC

Для сравнения, вот полноразмерная рама VMC:

Он мало чем отличается от Tormach, просто он значительно мощнее. У нас все еще есть L-образная форма с колонной, прикрепленной болтами к основанию.

А как насчет коленных мельниц?

Почти каждый машинист знает о коленных мельницах. Знаменитая мельница Бриджпорта является неотъемлемой частью многих магазинов.

Была эпоха, когда правили коленные фрезы с ЧПУ, но она прошла. Две конструкции рамы, показанные выше, похожи, и это не коленные мельницы. Вместо этого они называются «Bed Mills». Чтобы узнать больше о том, почему коленные фрезы менее подходят для ЧПУ (хотя вы все еще можете купить множество новых коленных фрез с ЧПУ), прочитайте нашу статью о коленных фрезах Bridgeport.

Материалы для рам фрезерных станков с ЧПУ

Рамы станков с ЧПУ своими руками чаще всего изготавливаются из чугуна. Другие возможности включают алюминий или сварные конструкции с эпоксидно-гранитной заливкой.

Два основных параметра рамы машины:

- Жесткость или жесткость: рама должна сопротивляться деформации при воздействии на нее режущих и других сил.

- Демпфирование: рама должна обеспечивать быстрое гашение любых вибраций, чтобы не было вибрации или, по крайней мере, плохого качества поверхности при работе машины.

Чугун обладает отличной амортизацией и жесткостью. Сталь, с другой стороны, довольно жесткая, но ее демпфирование плохое, поэтому она используется редко. Исключением будет случай, когда есть какой-то другой механизм демпфирования, кроме самой массы и материала. Прекрасным примером могут служить стальные сварные детали, заполненные эпоксидной смолой.

Эпоксидный гранит представляет собой смесь эпоксидной смолы и камней различных размеров от песка до мелкой гальки. Что происходит с вибрацией, так это трение на поверхности между смолой и камнями. Различные размеры в разной степени сопротивляются разным частотам вибрации. Эпоксидный гранит является прекрасным демпфером, но у него мало прочности, поэтому мы используем сварной стальной контейнер для эпоксидного гранита, чтобы обеспечить прочность.

Вот эскиз, который я сделал для возможной сварной стальной рамы и эпоксидно-гранитной рамы для фрезерного станка с ЧПУ:

Сварная сталь и стол, заполненный эпоксидным гранитом…

поговорим об алюминиевых профилях, таких как профиль 8020, а также об алюминиевых пластинах. Он более предпочтителен, чем сталь, с точки зрения демпфирования, а также обладает желательным свойством, заключающимся в том, что его не нужно снимать с напряжения. Сталь и чугун имеют внутренние напряжения, которые могут привести к деформации материала при механической обработке. С алюминием таких проблем не будет.

Основание фрезерного станка RF-45 заполнено эпоксидно-гранитным материалом для демпфирования…

Эпоксидно-гранитные заливки очаровательны. Я сделал заливку на своем оригинальном фрезерном станке с ЧПУ RF-45, и это заметно улучшило производительность. Подробнее о том, как это сделать, читайте в моей статье об эпоксидно-гранитных заливках.

Влияние рамы на производительность станка

Жесткость и демпфирование важны для работы с ЧПУ. Если рама станка слишком сильно изгибается при приложении усилий резания, это вызывает много проблем:

Если рама станка слишком сильно изгибается при приложении усилий резания, это вызывает много проблем:

- Низкая стойкость инструмента (аналогично отклонению инструмента)

- Низкая точность: Трудно выполнить точную резку, когда резак перемещается от того места, где он должен быть.

- Плохая отделка поверхности

На фотографиях выше вы можете увидеть, насколько мощными являются промышленные рамы VMC. Самодельные рамы почти никогда не достигают таких уровней жесткости и демпфирования, так насколько хорошо работают эти машины?

Оказывается, мы можем смоделировать их производительность, взглянув на массу рамы в сравнении с рабочим объемом машины и мощностью шпинделя. Рабочая зона — это общий объем, который может достичь резак. Относительно легкая рама может быть чрезвычайно точной, если ей приходится иметь дело только с небольшой рабочей зоной. В качестве альтернативы, если мощность шпинделя достаточно низкая, он не сможет так сильно искажать кадр. Эти переменные компенсируются.

Эти переменные компенсируются.

Вот очаровательный маленький станок, который не стоил много денег и очень точен:

У меня есть целая статья об этом, и если все, что вас интересует, это гравировка бродяг по пятицентовым монетам, это будет много веселья. С другой стороны, большинству из нас нужен больший объем работы для наших проектов.

Так в чем компромисс?

Я провел следующий анализ зависимости мощности шпинделя от веса машины коммерческих VMC:

После дальнейших исследований я смог разработать функцию для нашего калькулятора G-Wizard, которая автоматически снижает мощность вашего шпинделя (при необходимости) до максимум, который может выдержать рама вашей машины, и при этом оставаться на нижнем уровне жесткости VMC. Это довольно гладко и было особенно полезно для людей с машинами, у которых есть проблемы с жесткостью. У меня были клиенты, которые говорили мне, что их машины в основном превратились из безумно непоследовательных в ручные, чтобы внезапно стать простыми в использовании.

Калькулятор также может оказаться полезным для определения того, сколько рамы вам нужно, или, наоборот, насколько мощный шпиндель вы можете установить на раму, прежде чем он станет слишком большим.

Источники для изготовления рам станков с ЧПУ своими руками

Самодельному станку с ЧПУ сложно создать с нуля жесткую и хорошо демпфированную раму. Думаю об этом. Вы в состоянии создавать тяжелые чугунные рамы? Есть ли у вас доступ к литейному цеху, где можно разлить расплавленный чугун? Можете ли вы весить год или около того, пока ваши кастинги приносят сезон и снимают внутреннее напряжение?

Большинство скажут, что не могут с этим справиться. Это оставляет несколько других доступных подходов — они могут попробовать метод изготовления, который будет работать, или они могут разобрать раму донорского ручного фрезерного станка. Последний, безусловно, является наиболее распространенным подходом, хотя мы видим, что люди используют алюминий. Я еще не видел, чтобы кто-то пробовал сварку стали и эпоксидно-гранитный подход, но лично я думаю, что это тот, кто, скорее всего, создаст высокопроизводительный станок с ЧПУ с нуля.

Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин.

Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин. В настоящее время ее часто используют для создания эксклюзивных вариантов мебели. Если у вас осталась клееная фанера, то попробуйте из нее сделать оригинальные мебельные изделия, а заодно испытать свой стол для фрезера. Что можно изготовить из фанеры можно прочитать на страницах нашего сайта.

В настоящее время ее часто используют для создания эксклюзивных вариантов мебели. Если у вас осталась клееная фанера, то попробуйте из нее сделать оригинальные мебельные изделия, а заодно испытать свой стол для фрезера. Что можно изготовить из фанеры можно прочитать на страницах нашего сайта. Она выглядит как небольшая деталь цилиндрической формы с резьбовым отверстием и резьбой на внешней стороне.

Она выглядит как небольшая деталь цилиндрической формы с резьбовым отверстием и резьбой на внешней стороне.

Работы нужно выполнять оперативно, т.к. эпоксидный клей твердеет быстро.

Работы нужно выполнять оперативно, т.к. эпоксидный клей твердеет быстро.