Тиски для сверлильного станка: виды, изготовление своими руками

- Назначение и использование тисков для сверлильного станка

- Конструкция и принцип действия зажимных приспособлений

- Виды станочных тисков

Тиски, используемые для оснащения сверлильного станка, выполняют очень важную функцию. Они обеспечивают надежную фиксацию детали, что необходимо для того, чтобы сверление было выполнено с максимальной точностью. На современном рынке представлено большое разнообразие моделей тисков для сверлильных станков. Каждая из этих моделей имеет свои конструктивные особенности и сферы применения.

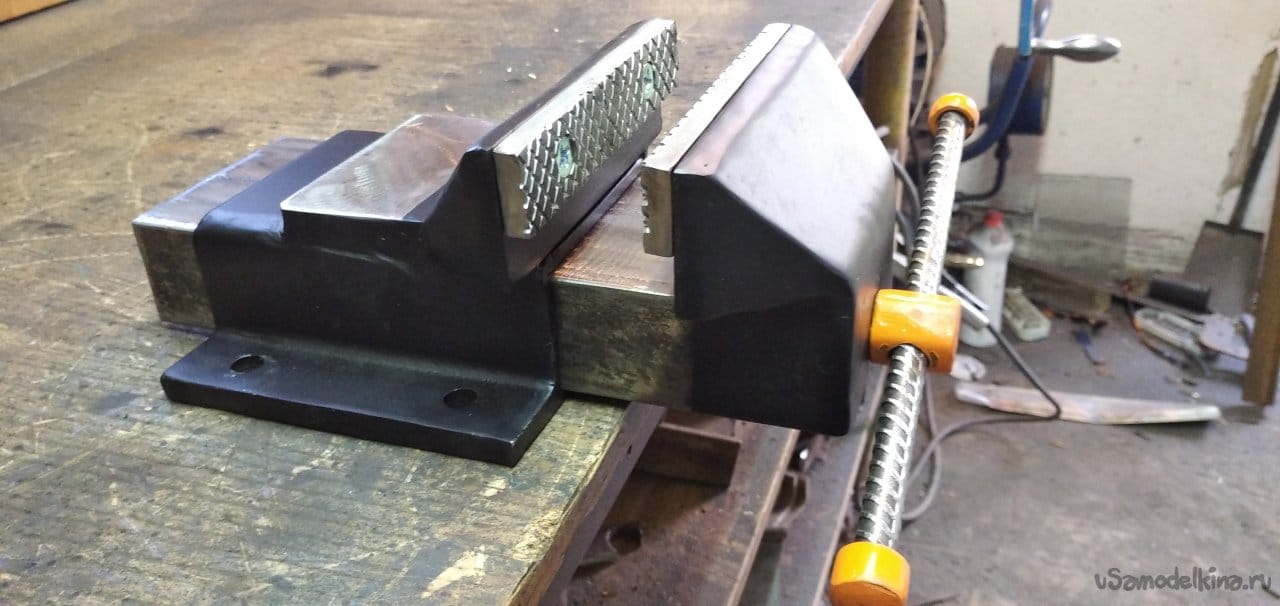

Станочные тиски из литейного чугуна, предназначенные для простых сверлильных операций

Назначение и использование тисков для сверлильного станка

Сверлильные станки, которые могут быть как напольными, так и настольными, предназначены для того, чтобы формировать отверстия в деталях, изготовленных из разных материалов. Выполнить такую технологическую операцию с максимальной точностью и безопасностью и позволяют, как было указано выше, тиски для сверлильных станков.

Не все модели сверлильного оборудования имеют в своей базовой комплектации тиски. Последние, хотя и незначительно, повышают стоимость станка. Объясняется отсутствие в базовой комплектации оборудования такого приспособления, как тиски сверлильные, еще и тем, что при работе с заготовками из мягких материалов (древесины, пластика и др.) они могут и не потребоваться. При сверлении отверстий в таких материалах создаются очень незначительные силы резания, и удержать заготовку несложно своими руками.

Использование тисков при сверлении металлов значительно повышает точность и безопасность работы

Совершенно точно не обойтись без тисков в том случае, если сверление отверстий на станке выполняется в деталях, которые изготовлены из металла. В таких случаях удерживать своими руками заготовку не только сложно и неэффективно, но и небезопасно.

Особенно незаменимыми станочные тиски являются в тех случаях, когда деталь для выполнения сверления необходимо выставить под определенным углом.

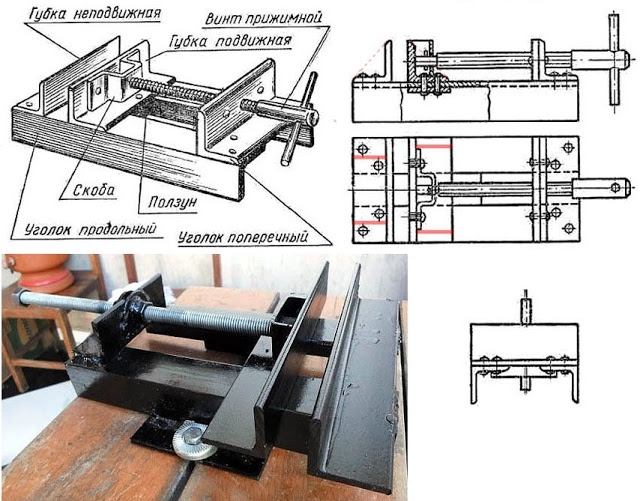

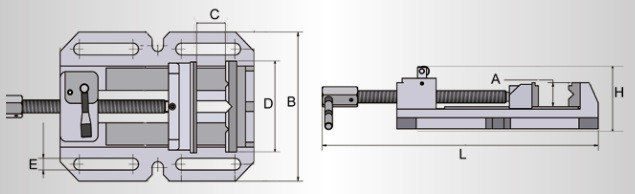

Чертеж малогабаритных самодельных тисков: 1 – корпус; 2 – губка подвижная; 3 – винт; 4 – втулка; 5 – вороток; 6 – фиксатор; 7 – шайба; 8 – штифт (нажмите для увеличения)

Конструкция и принцип действия зажимных приспособлений

Поскольку станочные тиски необходимы для надежной фиксации детали в процессе обработки, они состоят из прочных стальных элементов. В зависимости от типа и назначения станочных тисков их конструкция может серьезно варьироваться.

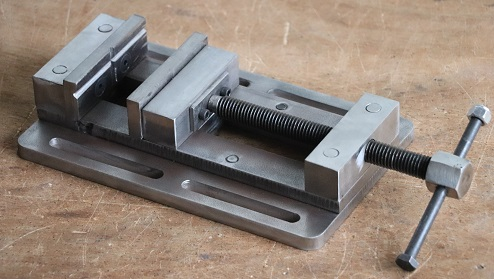

Самыми недорогими и наименее функциональными являются тиски неповоротного типа, но у таких моделей наиболее жесткая конструкция.К слову, самодельные тиски для сверлильного станка чаще всего относятся к неповоротным.

В среднюю ценовую категорию входят поворотные модели, функциональность которых позволяет выполнять операции сверления более эффективно. Достоинства тисков первого и второго типа объединяются в универсальных приспособлениях для сверлильного станка, что, естественно, делает стоимость таких устройств достаточно высокой.

Даже тиски одного типа, но произведенные разными компаниями, могут иметь определенные конструктивные отличия. Это объясняется тем, что каждый из производителей старается наделить свою продукцию дополнительными опциями, сделать ее более надежной и удобной в работе.

Профессиональные станочные тиски могут комплектоваться различными зажимными планками

Какими бы функциональными возможностями ни обладали станочные тиски, основу их конструкции составляют обязательные элементы, к которым относятся:

- планки, выполняющие роль основания тисков;

- две губки, обеспечивающие зажим обрабатываемой заготовки;

- винт с ручкой, за счет которого обеспечивается перемещение подвижной зажимной губки;

- пластины, служащие рабочими элементами зажимных губок;

- ряд дополнительных деталей.

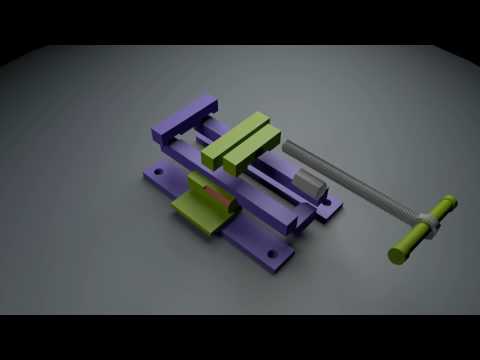

Устройство простейших станочных тисков

Планка, выполняющая роль основания, является несущим элементом, на котором фиксируются все остальные детали тисков. Именно на планке, которая изготавливается из жесткого и износостойкого металла, просверливается отверстие под винт, монтируются подвижная и неподвижная губки. Для обеспечения точности перемещения на нижней части подвижной губки имеется прямоугольный хвостовик, который вставляется в вырез, выполненный на неподвижной губке.

Хвостовик, отвечающий за параллельный ход губок

Винт, отвечающий за перемещение подвижной губки, находится с ней в соединении, что обеспечивается специальным стопорным кольцом. Вращаясь в резьбовом отверстии планки-основания, винт перемещает подвижную губку, обеспечивая тем самым зажим обрабатываемой на сверлильном станке заготовки. Чтобы понять, как работают тиски, можно посмотреть соответствующее видео.

youtube.com/embed/2ThUKWKYNnE»/> И серийные модели, и самодельные тиски для сверлильного станка могут быть выполнены по различным схемам воздействия винта на подвижную губку. В простейших моделях тисков, которые несложно изготовить своими руками, винт напрямую соединен с подвижной губкой, которую он либо тянет (разжимает губки), либо толкает (сжимает губки), что зависит от направления его вращения. В более сложных моделях, к числу которых могут относиться как неповоротные, так и поворотные тиски, вращение винту передается за счет шестеренных передач, что облегчает работу оператора сверлильного станка. Благодаря шестеренным передачам требуется совсем небольшое усилие, чтобы сжать или разжать губки тисков.Следует иметь в виду, что наличие шестеренного механизма совсем не является критерием, на котором следует акцентировать внимание при выборе зажимных приспособлений для сверлильного станка. Многие известные производители, продукция которых пользуется успехом у специалистов во всем мире, выпускают устройства, принцип действия которых реализован по стандартной схеме, что не делает их менее эффективными или неудобными в использовании.

Тиски с гидравлическим усилением обеспечивают стабильное сжатие, независимое от ударов и вибраций

Важными конструктивными элементами тисков любого типа, испытывающими значительные нагрузки в процессе работы и обеспечивающими надежность фиксации обрабатываемой заготовки, являются прижимные пластины, или планки. Такие элементы, изготавливаемые из прочного металла, крепятся к рабочим поверхностям зажимных губок при помощи винтовых соединений.

В стандартном исполнении прижимные планки имеют плоскую рабочую поверхность, на которую нанесена крестовая насечка. Используются и более специализированные типы планок, которые необходимы для обработки заготовок определенной формы. Рабочие поверхности таких планок могут быть выполнены в различной форме (угловая, вогнутая и др.). В некоторых современных моделях тисков прижимные планки могут быть подпружиненными. Такая конструкция позволяет несколько повысить удобство фиксации деталей в зажимном приспособлении сверлильного станка.

Тиски с призматическими губками

Виды станочных тисков

Все тиски, используемые для оснащения сверлильных станков, можно разделить на два основных типа:

- неповоротные;

- поворотные.

Тип тисков подбирают в зависимости от того, какие технологические задачи необходимо решить с их помощью.

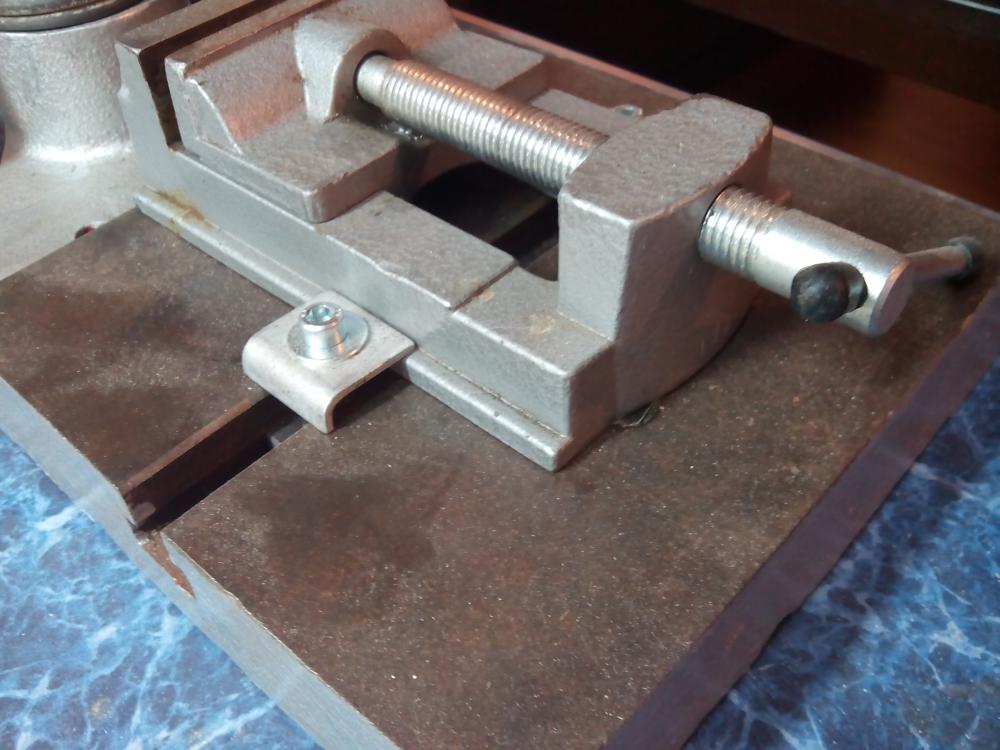

Неповоротные тискиТиски данного типа часто называют стационарными. Они имеют наиболее простую конструкцию, поэтому их часто изготавливают своими руками. Принцип работы такого приспособления, фиксируемого на рабочем столе сверлильного станка в одном положении, описан выше.

Используя неповоротные модели тисков, в детали можно сделать только одно отверстие, после чего необходимо разжать губки приспособления и переставить деталь (либо переместить сами тиски по поверхности рабочего стола).

Чертеж высокоточных станочных тисков неповоротного типа

Тиски данного типа отличаются повышенной жесткостью конструкции, но требуют большего количества времени для выполнения вспомогательных технологических операций, если сравнивать их с поворотными моделями. Плюсом таких тисков для сверлильного станка является и то, что они отличаются доступной стоимостью.

Поворотные тискиПоворотные тиски – это своего рода координатные приспособления для сверлильного станка. Они позволяют, не разжимая обрабатываемую деталь, менять ее пространственное положение в процессе обработки. Устройства данного типа появились на рынке в тот момент, когда потребовалось сделать эффективные и надежные зажимные приспособления для обработки заготовок в условиях серийного производства.

Благодаря наличию специальной поворотной платформы губки с зафиксированной в них деталью могут вращаться на 360 градусов. Выполнив сверление в одном месте, такую платформу можно легко повернуть на требуемый угол, не разжимая деталь, и просверлить отверстие в другом месте.

При подборе поворотных тисков для сверлильного станка учитывают габаритные и посадочные размеры

Более продвинутые модели поворотных тисков за счет наличия на их основании крестовых направляющих позволяют не только поворачивать зажимные губки на требуемый угол, но и перемещать их в горизонтальной плоскости по двум осям. Сделать подобное устройство своими руками значительно сложнее, чем неповоротные тиски, но при желании можно. Такое приспособление для сверлильного станка позволяет значительно повысить производительность технологических операций, что особенно актуально для серийного производства.

Существует еще одна разновидность поворотных тисков для сверлильного станка. Их основание-платформа с достаточно сложной конструкцией позволяет поворачивать губки с зажатой в них деталью в трех плоскостях. Такие высокотехнологичные тиски, следить за манипуляциями с которыми очень интересно даже по видео, называются глобусными.

Глобусные тиски для сверлильного станка

Ещё одна разновидность поворотных тисков – синусные

Глобусные поворотные тиски благодаря своим функциональным возможностям позволяют выполнять наклонные отверстия в деталях. Для решения этой задачи не нужно кропотливо выбирать правильное положение детали в губках, на что всегда уходит достаточно много времени. Чтобы сделать наклонное отверстие, используя глобусные тиски, достаточно просто зафиксировать в них заготовку, а затем при помощи специального лимба повернуть подвижную платформу устройства на требуемый угол.

Для решения этой задачи не нужно кропотливо выбирать правильное положение детали в губках, на что всегда уходит достаточно много времени. Чтобы сделать наклонное отверстие, используя глобусные тиски, достаточно просто зафиксировать в них заготовку, а затем при помощи специального лимба повернуть подвижную платформу устройства на требуемый угол.

Описанные типы тисков отличаются различной степенью универсальности. Для работ на сверлильном станке в условиях домашней мастерской лучше всего выбрать простейшие неповоротные тиски. Как было сказано выше, их несложно сделать и своими руками. Однако перед тем как приступить к их изготовлению, следует запастись чертежами и посмотреть соответствующее видео в интернете.com/embed/fVnnD6nkXBI»/>

чертежи простых самодельных станочных тисков, инструкция по изготовлению

Самодельная пиноль для сверлильного станка

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Те, кто хоть раз пользовался электродрелью сталкивался с трудностями, когда необходимо сделать кучу отверстий. Пол беды если отверстия в доске, а дырявить металл? Для этого промышленность придумала сверлильный станок. У кого он есть, тем крупно повезло, а у кого нет — готовь карман.

Карман, лично у меня маленький, поэтому позволить заводской сверлильный станок я не в силах. Ну китайский, из жести, я конечно могу позволить, но ведь оно фигня фигней. Советские, полу комплектные, стоят неоправданно дорого. Магазинные стойки для дрелей не рассматривал в принципе, уж больно «детские» они. Блуждая по интернету находил много самоделок, но останавливало наличие токарных работ. Пару деталей заказать у токаря можно, но нормальными чертежами делится никто не хочет, а когда конструируешь деталь сам всегда вылезет косячок. Вылез косяк — беги опять к токарю и проси поправить. Но однажды я наткнулся на интересное видео от Zhelezjaka про самодельную стойку для дрели. Простая конструкция, повторяемая и универсальная. В момент просмотра видео от Zhelezjaka аналогов этой конструкции еще не было.

Советские, полу комплектные, стоят неоправданно дорого. Магазинные стойки для дрелей не рассматривал в принципе, уж больно «детские» они. Блуждая по интернету находил много самоделок, но останавливало наличие токарных работ. Пару деталей заказать у токаря можно, но нормальными чертежами делится никто не хочет, а когда конструируешь деталь сам всегда вылезет косячок. Вылез косяк — беги опять к токарю и проси поправить. Но однажды я наткнулся на интересное видео от Zhelezjaka про самодельную стойку для дрели. Простая конструкция, повторяемая и универсальная. В момент просмотра видео от Zhelezjaka аналогов этой конструкции еще не было.

Собирался я сделать эту стойку целый год, а может и больше. Уйдя в отпуск я наконец приступил к работе. В конструкцию внес свои корректировки, они принципиально не меняют станок, но унифицируют материалы и сокращают время изготовления некоторых элементов. Я постарался использовать минимальное количество покупного материала, старался использовать тот мусор который у меня был. Но без покупок все равно не обошлось. Из основного я докупил трубу для направляющей, уголок и полосу, каждой позиции по 1 метру.

Но без покупок все равно не обошлось. Из основного я докупил трубу для направляющей, уголок и полосу, каждой позиции по 1 метру.

Теперь смотрим процесс изготовления. Собственно, направляющая для каретки у меня также выполнена из квадратной трубы 40х40х3 мм. Железо я покупал в маленьком строительном магазинчике, металлопрокат там хранится практически под открытым небом и не особо блещет качеством. Но в этом есть одно преимущество, там можно все пощупать и выбрать получше. Так и произошло. С начала хотел взять трубу с толщиной стенки 2 мм, но ровный кусок нам с продавцом выбрать не удалось. Взял с толщиной стенки 3 мм, толстостенные трубы гораздо ровнее. Сталь есть сталь и следы коррозии неотъемлемая ее составляющая. Поэтому почти весь прокат мне пришлось чистить, в особенности направляющую. Доводить до состояния кошачьей гордости я не стал.

Забыл сказать, заранее я заготовил комплект предварительных чертежей, по которым и делал базовые элементы. Комплект окончательных чертежей будет выложен в конце статьи. Режим заготовки в размер. Вот первое отступление от авторского проекта, уголок для каретки и кронштейна я взял 45х45х4 мм. В него прекрасно ложится труба 40х40, ничего подрезать не надо и образуется отличный монтажный зазор (видно на фото ниже). Технологию изготовления пытался повторить авторскую.

Режим заготовки в размер. Вот первое отступление от авторского проекта, уголок для каретки и кронштейна я взял 45х45х4 мм. В него прекрасно ложится труба 40х40, ничего подрезать не надо и образуется отличный монтажный зазор (видно на фото ниже). Технологию изготовления пытался повторить авторскую.

Подложил наждачку, обжал струбцинами на направляющей, заварил все от души. А снять потом фигушки, зажимает так, что «мама не горюй»! Кронштейн стойки я смог снять только сбивая его об остаток 45-го уголка. Далее я порезал весь уголок, сварил каретку, подложил в два раза больше наждачки и все…. Сколько было потрачено матерных слов, выкурено сигарет и проклято всего, что рядом шевелилось уже не вспомнить, а отделить одно от другого не получилось. Как у автора все так просто, я не знаю. А технология по моему мнению должна быть такова: кладем в двойне сложенную наждачку —> обжимаем струбцинами —> прихватываем сваркой кромки по всем четырем углам —> полностью провариваем одну из кромок —> даем полностью остыть —> пытаемся снять с оправки. Если сошло с оправы, то провариваем вторую кромку. Если не идет, тогда срезаем прихватки на непроваренной кромке и легонечко извлекаем направляющую. На фото ниже лежат уже сваренные заготовки, самая маленькая использоваться не будет.

Если сошло с оправы, то провариваем вторую кромку. Если не идет, тогда срезаем прихватки на непроваренной кромке и легонечко извлекаем направляющую. На фото ниже лежат уже сваренные заготовки, самая маленькая использоваться не будет.

Станину сделал из того, что было. А было у меня почти метр швеллера 8. Длину станины подогнал под длину остатка квадратной трубы, который осталась после изготовления направляющей. Ниже картинка процесса установки кронштейна стойки. Если честно, то такая конструкция станины не сильно хорошая. Полки у швеллера все кривые, у одного куска вогнутость, у другого выпуклость. Жуть, а не прокат. Сделал вид, что выставил под прямым углом, правда непонятно к какой плоскости. С перпендикулярностью я буду бороться позже.

Обварил и добавил еще пару деталюх: ножки, заготовку передней панели

и задней. В задней панели выполнено два отверстия с резьбой. Эти отверстия будут служить для закрепления станка в горизонтальном положении при обработке дерева.

И крепежные элементы для закрепления стойки в вертикальном положении. Одинокий болт приварен для организации заземления. Отверстий под провода здесь не видно, но в чертежах они есть.

Одинокий болт приварен для организации заземления. Отверстий под провода здесь не видно, но в чертежах они есть.

О регулировочных ножках. Стандартных ножек от холодильника или стиралки, по какой-то случайности не оказалось, прям диву даюсь. Пришлось делать из болта и увеличенной шайбы, цена вопроса — пару копеек. А вот те штуки в которую ножки закручиваются у меня были, но в место них отлично подойдут высокие гайки.

Барабан, тот, который будет прокручивать трос. К изготовлению этой детали я подошел творчески. Работает он точно так же, но выполнен по другому. Стальные прутки диаметром больше 10 мм в домашнем сарае найти сложно и мой сарай не исключение. Плюс сразу решил вопрос съемной рукоятки. В качестве оси применил болт М10 с короткой ГОСТовской резьбой. Отрезав от него лишнее получил гладкую ось. Шляпка болта будет служить неким элементом зацепления оси с рукояткой. Внешней частью барабана будет служить водопроводная труба. Если у Вас в металлическом мусоре нет такой трубы, то ее можно заменить сгоном, купленным в ближайшем сантехническом магазине. Для центровки оси пришлось изготовить втулки, так сказать, ручным методом, без токарного станка. Для этого зажал две гайки М10 на оставшемся обрезке болта (обрезок не выбрасывайте, он потом пригодится), вставил в дрель и обточил всю конструкцию на электроточиле. Так как резьбы на обрезке болта уже нет, то и резьбу во втулках тоже надо высверлить. В головке болта выполнено отверстие с резьбой М5 для крепления рукоятки. Получилось довольно неплохо.

Для центровки оси пришлось изготовить втулки, так сказать, ручным методом, без токарного станка. Для этого зажал две гайки М10 на оставшемся обрезке болта (обрезок не выбрасывайте, он потом пригодится), вставил в дрель и обточил всю конструкцию на электроточиле. Так как резьбы на обрезке болта уже нет, то и резьбу во втулках тоже надо высверлить. В головке болта выполнено отверстие с резьбой М5 для крепления рукоятки. Получилось довольно неплохо.

На картинке ниже я уже приварил втулки к оси, главное не забыть сперва одеть одну из проушин. В наружной обойме барабана выполнены отверстия, через которые обойма будет привариваться ко втулкам. Все размеры и зазоры указаны в чертежах.

Каретка. Тут рассказывать особо нечего, собираем все по чертежам. Только одно дополнение. В оригинале каретка стопориться одним из регулировочных болтов. Они ведь на то и регулировочные, чтобы их не трогать, поэтому после приварки всех деталей я сделал дополнительное отверстие с резьбой именно для стопорного болта. Резьбу под регулировочные болты я выполнил только черновым метчиком, что бы избавится от самопроизвольного раскручивания.

Резьбу под регулировочные болты я выполнил только черновым метчиком, что бы избавится от самопроизвольного раскручивания.

Вид с другой стороны. Извиняйте за мои сварные швы, как умею, так и варю.

Рукоятка, она же рычаг. Посмотрев на фотографию не бросайте помидорами. В моем исполнении рычаг выполнен из рожково- накидного ключа на 17. У него был лопнувший накидок, поэтому недоключу я дал вторую жизнь.

С одной стороны, на накидную часть ключа наварил самодельную шайбу из полосы.

Далее элемент которого нет в оригинальной конструкции — это упор. Данный упор крепится в верхней части направляющей стойки и используется при закреплении станка в горизонтальном положении. Отверстия для крепления к стойке выполнены не соосно для минимизации проворачивания упора.

Еще ода новая деталь. Я назвал ее «стол». Так как плоскость у моей станины отсутствует, пришлось изворачиваться. Сделан он из куска ламинированного ДСП, не лучший вариант, но пока так. С помощью винтов у меня есть возможность выставить рабочую плоскость перпендикулярно стойке.

Вот так это выглядит. На фото так же попала вспомогательная каретка, на которой будет размещаться линейка и подручник для деревообработки.

А тут видно элемент регулировки стола.

Пришло время изготовить кронштейн для крепления дрели. И опять в ход пошли материалы которые у меня были. Хомут из полосы 25х4 мм, вынос из трубы 30х30х2. Данная полоса отлично помещается внутрь трубы, что упрощает крепление одного с другим. А данный разворот хомута обеспечивает идеальную соосность. Хомут изготовлен обстукиванием полосы вокруг трубы диаметром 40 — 42 мм.

И аккуратненько завариваем. Я переживал за качество этих швов, так как это место самое слабое во всей конструкции.

На время отложим сварочник и займемся дрелью. Как я уже говорил, станок я собирался сделать целый год. За это время обзавелся дрелью, которую не жалко. Мне ее подарили как не рабочую. Внутри был просто передавлен провод и со временем в этом месте он сгорел. Провод поправил, но дрель, как видно, очень уставшая и полна люфтов. Первым делом под замену пошел патрон и подшипники качения. Втулка хвостовика тоже была разбитая.

Первым делом под замену пошел патрон и подшипники качения. Втулка хвостовика тоже была разбитая.

Если честно, я бы руки оторвал этим конструкторам, которые в простую дрель добавили функцию трещотки. Толку ноль, подшипники разбивает и добавляет ко всем прелестям осевой ход патрона. Самое интересное, по крайней мере в этой дрельке, видно, что трещоточный узел по размерам совпадает с наружной обоймой подшипника №608. Мои попытки выбить трещотку из силуминовой обоймы увенчались неудачей, пришлось зубцы срезать ножовкой и идти на рынок искать бронзовую втулку. А на рынке за эту втулочку заломили несуразную цену, на что я сильно обиделся и принципиально ушел не с чем. В место бронзовой золотой втулки по размерам отлично подходит внутренняя обойма от того же 608-го подшипника. Одно плохо — эта замена одноразовая, в следующий раз придется менять втулку вместе с валом патрона. Посмотрим сколько проживет. Для ликвидации осевого хода вала вместо отталкивающей пружины установил втулку, изготовленную из сантехнического фитинга, а с другой стороны подложил обточенную шайбу. Подшипники заменены, люфты ликвидированы, механизмы смазаны.

Подшипники заменены, люфты ликвидированы, механизмы смазаны.

Внимание, слабонервным просьба не смотреть на следующую картинку! Так как эта дрель специально была припасена для станка я постарался сделать так, чтобы она могла работать только в этом станке. Я обрезал рукоятку. От варвар… Кнопка пуска была извлечена, рычаг реверса остался на родном месте, срез прикрыл аккуратной крышечкой.

И что я получил в итоге. Кнопку я разместил в полости станины, в передней панели выполнил отверстие с резьбой и закрутил туда регулировочный винт. Таким образом получил вынесенный узел регулировки оборотов. Закручиваешь винт, он постепенно вжимает кнопку которая изменяет обороты дрели. Отдельно смонтировал тумблер включения станка.

Ниже запечатлен процесс сборки кронштейна шпинделя. В патрон закрепил направляющую от принтера, что позволило относительно точно выставить ось инструмента перпендикулярно столу.

Вот и обваренный кронштейн. Сразу же сделал отверстие в столе и станине. В станине нарезал резьбу для вкручи

Как в домашних условиях изготовить станочные тиски для сверлильного оборудования?

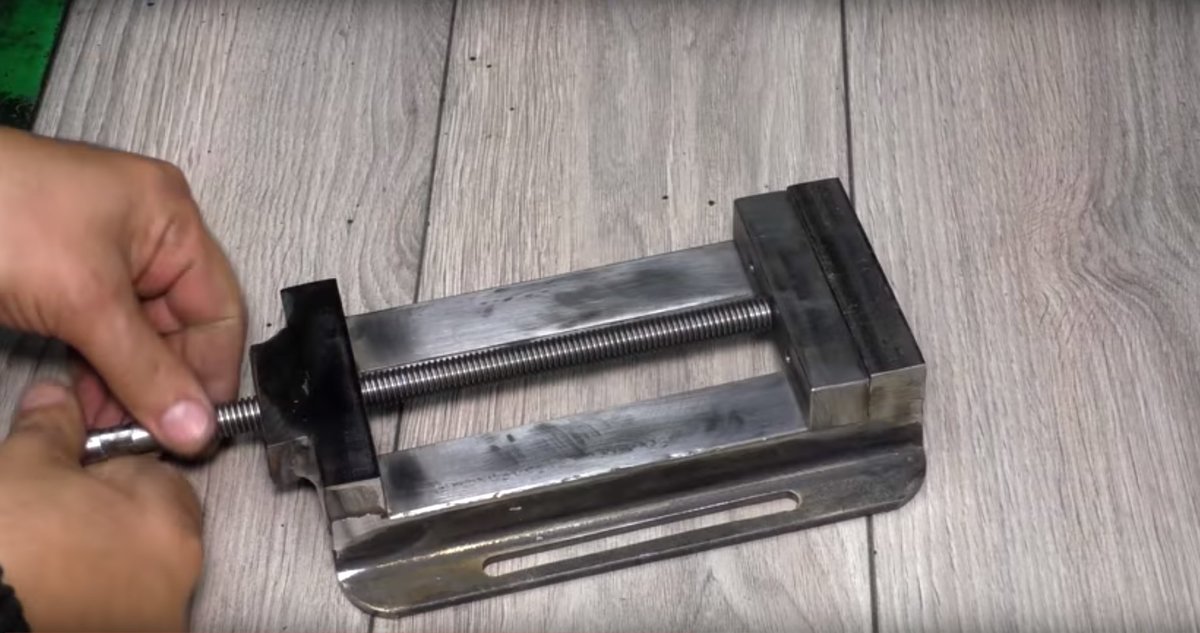

В первую очередь необходимо определиться с материалом, из которого будут изготовлены тиски. Идеальным вариантом будет использование профильной (квадратной) трубы, размером 60 на 40 миллиметров.

Идеальным вариантом будет использование профильной (квадратной) трубы, размером 60 на 40 миллиметров.

Из листового металла нужно вырезать квадрат, он послужит основанием для механизма, в нем проделывается по четыре отверстия на каждой стороне. Эти отверстия необходимы для крепления тисков к сверлильному устройству.

Затем из профильной трубы изготавливаем две губки, в одной из них просверливаем отверстие и вставляем в него шайбу, а впоследствии к плоскости примкнет резьбовой винт и будет двигать ее вперед и назад, прижимая и освобождая деталь для сверления.

Чтобы пластина двигалась по одной оси с неподвижной губкой нужно сделать направляющие. Рельсами может послужить уголок, приваренный по краям пластины с обеих сторон, но так чтобы они не мешали прижимать деталь.

Потом необходимо проработать механизм вращения, который будет приводить прижимные губки в движение. Для этого на основание привариваем гайку с хомутом.

назначение инструмента, слесарные и станочные виды, изготовление своими руками

Разновидности слесарных тисков

В целом все тиски можно разделить на две группы:

- Поворотные.

Их механизм устроен так, что обрабатываемую деталь можно повернуть в нужную сторону, не вынимая из зажима тисков. Такие модели наиболее часто используются на станках при сверлении деталей. Поворотные тиски часто содержат наковальню, за счёт которой возрастает их прочность и расширяется круг выполняемых действий. Наковальня имеет разную длину и ширину, в зависимости от модели тисков.

Их механизм устроен так, что обрабатываемую деталь можно повернуть в нужную сторону, не вынимая из зажима тисков. Такие модели наиболее часто используются на станках при сверлении деталей. Поворотные тиски часто содержат наковальню, за счёт которой возрастает их прочность и расширяется круг выполняемых действий. Наковальня имеет разную длину и ширину, в зависимости от модели тисков. - Неповоротные. В таких тисках обрабатываемая деталь плотно фиксируется зажимом и остаётся в статичном положении в течение всего периода работы.

Более узкая градация разделяет тиски по типу специализации:

Если предстоит работа с хрупкими малогабаритными деталями, лучше приобрести тески, пластины которых будут покрыты мягким материалом, что предохранит заготовку от случайного повреждения при сильном зажиме. Самый лучший вариант таких тисков — это те, у которых имеется наименьший люфт при разведённых губках.

Ручные слесарные тиски могут быть поворотными и неповоротными. Их можно просто ставить на стол, плотно фиксируя к его поверхности, а можно прикрепить сбоку за счёт крепёжного механизма.

- Стуловые. Были так названы благодаря тому, что их крепили на основание, по форме напоминающее стул. Сейчас их устанавливают на металлические верстаки. Такие тиски используются при проведении тяжёлых работ с применением силы: когда нужно согнуть детали, что-то расплющить или расклепать. Особенность стуловых тисков — способ развода губок. Подвижная пластина отодвигается от статичной по дуге. Неподвижная пластина снабжена лапой для более плотной фиксации. Стуловые тиски часто снабжены наковальней. Модели подвижны, их можно поворачивать в нужную сторону.

- Параллельные. Особенность этих тисков в том, что его губки раздвигаются равномерно. Подвижная пластина отодвигается от статичной губки параллельно без скачков. Размер детали, которая будет подвергаться обработке, не влияет на то, какая именно пластина будет её фиксировать.

Конструкция тисков устроена так, что оборудование можно устанавливать на верстак и даже на пол. Параллельные модели тисков могут быть как неповоротными, так и поворотными. Их можно смещать на произвольный относительно основания угол. Такое их качество считается наиболее удобным при использовании.

Их можно смещать на произвольный относительно основания угол. Такое их качество считается наиболее удобным при использовании.

Модели тисков со свободным ходом обеспечивают надёжную фиксацию обрабатываемой детали. Регулирование зазора между губками осуществляется за счёт поворота ручки-фиксатора. При движении ручки вверх освобождается подвижная пластина. Когда ручка опускается, наоборот, происходит фиксация заготовки. Закрепить её можно, повернув рукоятку в сторону.

Правильный выбор тисков

Чтобы определиться с покупкой тисков, нужно решить, в какой сфере они будут применяться и какого размера заготовки используются. При выборе слесарных тисков стоит помнить, что у них высокое усилие зажима, и заготовки из порошковых металлов не подойдут

Что касается столярных, то здесь особое внимание нужно обращать на равномерность выравнивания стержней и диаметр шнека

Если инструмент будет работать неравномерно, детали будут повреждаться. Станочные тиски обычно приобретаются для более твердых металлов

Главное, на что стоит обращать внимание, это их функциональность

Если выбор падает на ручные тиски, то важной деталью будет проверка тисков на ровность схождения губок. Если присутствует люфт, то есть вероятность будущих проблем при использовании инструмента

Если присутствует люфт, то есть вероятность будущих проблем при использовании инструмента

На синусные тиски выбор может пасть, если детали подвергаются сложной обработке. Именно они поддерживают деталь в нескольких плоскостях

Если присутствует люфт, то есть вероятность будущих проблем при использовании инструмента. На синусные тиски выбор может пасть, если детали подвергаются сложной обработке. Именно они поддерживают деталь в нескольких плоскостях.

Чего ждать от самодельщины

Описанное приспособление, конечно, временное – все его детали довольно быстро размочаливаются, даже если дерево жмет дерево. Поэтому займемся вначале вопросом: какие самодельные тиски стоит изготавливать?

Зажимных приспособлений самого разного рода в технике используется неисчислимое множество; патенты на них насчитываются тысячами и десятками тысяч. Самостоятельно имеет смысл делать тиски, во-первых, наиболее употребительные. Во-вторых, не требующие для изготовления специальных материалов, производственного оборудования и сложных технологий.

Обычные слесарные тиски (поз. 1 на рис.) придется делать неповоротными. В противном случае придется искать либо готовую пару шейка-юбка (см. далее), которую к тому же может увести при сборке сваркой, либо возможности воспользоваться шейпинговым станком (попросту – шейпингом). Которых на ходу осталось очень мало, трудо- и энергоемкую шейпинговую обработку все более вытесняют точные литье, штамповка и роботы.

Разновидности тисков

Переставные (мобильные) мини-тиски, поз. 2, вроде бы проще, но для их изготовления необходимы особо качественные и, соотв., трудно обрабатываемые материалы. Дело в том, что усилие прижима ручных тисков определяется мускульной силой работника. А поперечное сечение деталей тисков с уменьшением их размеров падает по квадратичному закону, т.е. быстро. Лапы чаще всего обламываются как раз у мини-тисков. Однако расширить их функциональные возможности своими силами как раз несложно, см. далее.

Обычные столярные тиски, поз. 3, входят в состав столярного верстака и без него неработоспособны. Но далее мы рассмотрим, как изготовить тиски Моксона для работы по дереву, превращающие любой рабочий стол (в т.ч. хоть письменный) в практически полноценный столярный верстак.

Но далее мы рассмотрим, как изготовить тиски Моксона для работы по дереву, превращающие любой рабочий стол (в т.ч. хоть письменный) в практически полноценный столярный верстак.

Вот что действительно стоит сделать самостоятельно домашнему мастеру, так это однокоординатные станочные тиски (простой неповоротный стол) к сверлильному станку, поз. 4. Они же могут использоваться самостоятельно (отдельно от станка) для самых разнообразных работ. Материал для станочных станков годится обычный имеющийся в широкой продаже; работы по изготовлению станочных тисков, не уступающих фирменным, требуется буквально всего ничего.

Ювелирные тиски ручные (поз. 5) и настольные (поз. 6) – удобнейшие штуки для мелких точных работ. Но увы – для их изготовления нужны спецматериалы и оборудование, которое есть на всяком машиностроительном заводе общего профиля. В домашних условиях можно сделать неплохие заменители тисков-«лягушек», поз. 7, которые, кстати, часто входят в комплект настольных ювелирных тисков, поз. 8.

8.

А вот с угловыми тисками (поз. 9) для зажима деталей, соединяемых под углом, дело, как говорится, глухо. Сделать их подобие своими руками возможно (поз. 10), но, во-первых, оказывается, что обеспечить зажим уже под фиксированным углом точно 90 градусов очень сложно, а если удалось, то угол потом быстро «плывет». О самодельных угловых тисках с регулируемым углом зажима и говорить не стоит. То же касается 2-3 координатных ручных станочных тисков (поз. 11-14) и, напр., приспособлений для вязания рыболовных мушек (поз. 15), которые уже не тиски, а узко специализированный станок.

Как выбрать тиски

При выборе тисков учитывается сфера их применения и размеры заготовок, которые планируется в них устанавливать.

– предполагают повышенное усилие зажима при обработке деталей, поэтому предпочтительны жесткие модели из стали, а не из порошкового металла.

- Ходовой винт с треугольной метрической резьбой быстро изнашивается, а усилия зажима недостаточно для обработки габаритных заготовок.

- Вес конструкции косвенно характеризует его прочность.

- Для обработки деталей в вертикальном положении выбираются модернизированные слесарные тиски. Их основание вращается на 360°. Чаще оснащены увеличенной наковальней.

- Для круглых заготовок предпочтительны модели, корпус которых оснащен призмами. Эти тиски чаще применяются с ползунком.

– обращайте внимание на диаметр шнека и равномерность выравнивания стержней. Предполагается параллельное движение при вкручивании

Если инструмент идет неравномерно, риск повреждения заготовок увеличивается.

Дополнительно осматриваются накладки зажимов, при выборе проверяются на куске пластика

Важно, чтобы не оставалось следов и вмятин на поверхности.

В моделях с верстаком или станиной визуально проверяется ровность плоскости. Для этого нужно встать таким образом, чтобы ближайший угол станины оказался на уровне глаз – изъяны становятся заметными, когда плоскость выглядит как струна.

Фронтальные тиски доступны лишь с винтовым механизмом и направляющим стержнем

Стоит продумать, удобно ли это для текущих эксплуатационных нужд.

– выбираются для обработки материалов повышенной жесткости, поэтому в приоритете находится функциональность.

- Губки для фиксации заготовки меньшей высоты, чем в других типах.

- По сравнению со слесарными тисками конструкция является более жесткой.

- Инструмент крепит деталь под конкретным углом и поддерживает поворачивание вокруг вертикальной оси.

При выборе учитывается материал, из которого изготовлен инструмент. Предпочтительны модели из закаленной стали.

Если подобный вариант не укладывается в бюджет, старайтесь выбрать устройство со стальными подвижными деталями, так как они подвержены наибольшему износу.

Важна антикоррозийная обработка инструмента – покрытие чаще всего наносится на резьбовые детали, но встречается и цельное.

Двойные станочные

– поддерживают одновременную обработку нескольких деталей, но для постоянной бытовой эксплуатации неудобны.

Синусные

– используются при сложной обработке деталей. Они поддерживают уклон крепления детали в нескольких взаимноперпендикулярных плоскостях.

Они поддерживают уклон крепления детали в нескольких взаимноперпендикулярных плоскостях.

– при выборе стоит проверить параллельность губок, качество схождения и размер зазора.

- Люфт рукоятки – признак инструмента, с которым будут сложности.

- Ширина рабочего зазора в открытом состоянии – параметр, определяющий, войдет ли заготовка в инструмент. Зазор в ручных моделях, как правило, небольшой, поэтому стоит тщательно примерять габариты.

- Проверьте, оставляют ли зубцы вмятины на мягком металле. В таком случае предпочтителен инструмент с меньшей высотой резьбы зажимов.

Поворотная основа фиксации инструмента удобна в работе, но снижает жесткость конструкции. Механизм поворота – самое слабое звено инструмента, поэтому такая функциональность выбирается только в случаях, когда без нее работа невозможна.

При выборе стоит определить величину угла, который чаще требуется во время работ. Доступны вариации с минимальным углом поворота и модели, вращающиеся на 180 или 360 градусов.

Статичные модели надежнее, но подбор точки крепления затрудняется параметрами верстака. С нестандартными заготовками чаще используются дополнительные устройства для фиксации: наживление с помощью болтов или захват струбциной.

Недостатки использования

Наименее прочным по сравнению с изделиями из стали, являются тиски, выполненные из чугуна. Их износостойкость намного ниже.

Другие возможные недостатки связаны с индивидуальными конструктивными и функциональными особенностями разных тисков:

- как правило, имеют небольшой люфт;

- при работе пластины могут смещаться и их можно выровнять, только используя специальные инструменты;

- стопорные шайбы, входящие в состав конструкции тисков, быстро изнашиваются и требуют частой замены;

- трудно удерживать между пластинами большие по длине детали.

Недостатки стуловых тисков:

- недостаточная прочность крепления тисков на верстаке;

- из-за того, что рабочие поверхности пластин не при всех положениях находятся параллельно друг другу, узкие заготовки при зажиме можно зафиксировать только с помощью верхних губок.

Удерживание широких предметов возможно лишь посредством нижних пластин;

Удерживание широких предметов возможно лишь посредством нижних пластин; - на деталях могут оставаться вмятины, если давление при их фиксации будет слишком сильным;

- за счёт открытого винта, его вращающаяся часть очень быстро подвергается загрязнению, и тиски могут быстро выйти из строя.

Недостатки ручных моделей:

- за счёт малого разбега и ширины пластин, такими тесками нельзя удерживать и обрабатывать большие детали;

- зажим большинства ручных тисков может повреждать детали, оставляя на них вмятины и царапины;

- ограничивает свободу движений. Тиски приходится удерживать в руках, производя манипуляции с деталями свободной рукой;

- без использования специальных приспособлений невозможно осуществлять работу под углом;

- практически невозможно удержать крупную заготовку в неподвижном положении.

Стуловые тиски

Стуловые тиски служат для крепления обрабатываемых заготовок и деталей, подвергаемых сильным ударам (например, при рубке). Стуловые тиски обладают большой прочностью. Обрабатываемая деталь зажимается между неподвижной 1 и подвижной 2 чугунными губками, имеющими по концам крестообразную насечку. При вращении рукоятки 3 против часовой стрелки винт 4 освобождает подвижную губку, и она под воздействием пластинчатой пружины 7 отходит от неподвижной губки, поворачиваясь вокруг оси 5. При вращении рукоятки 3 по часовой стрелке подвижная губка приближается к неподвижной, прочно зажимая деталь. Планки 6 я 8, а также стержень 9 служат для крепления тисков к верстаку. Для регулирования высоты расположения тисков можно установить подкладку под планку в. Недостаток стуловых тисков заключается в том, что деталь обычно зажимается между краями губок, а не между их плоскостями. Поэтому на деталях с чисто обработанными поверхностями остаются вмятины. Параллельные тиски могут быть неповоротными (тип 1) и поворотными (тип II). Поворотные тиски более пригодны для выполнения сложных работ, так как обладают хорошей подвижностью, позволяющей устанавливать изделие в удобное для обработки положение.

Стуловые тиски обладают большой прочностью. Обрабатываемая деталь зажимается между неподвижной 1 и подвижной 2 чугунными губками, имеющими по концам крестообразную насечку. При вращении рукоятки 3 против часовой стрелки винт 4 освобождает подвижную губку, и она под воздействием пластинчатой пружины 7 отходит от неподвижной губки, поворачиваясь вокруг оси 5. При вращении рукоятки 3 по часовой стрелке подвижная губка приближается к неподвижной, прочно зажимая деталь. Планки 6 я 8, а также стержень 9 служат для крепления тисков к верстаку. Для регулирования высоты расположения тисков можно установить подкладку под планку в. Недостаток стуловых тисков заключается в том, что деталь обычно зажимается между краями губок, а не между их плоскостями. Поэтому на деталях с чисто обработанными поверхностями остаются вмятины. Параллельные тиски могут быть неповоротными (тип 1) и поворотными (тип II). Поворотные тиски более пригодны для выполнения сложных работ, так как обладают хорошей подвижностью, позволяющей устанавливать изделие в удобное для обработки положение. Параллельные тиски устойчивы в работе, губки их зажимают деталь всей плоскостью н не портят обработанных поверхностей. Однако эти тиски плохо выдерживают ударные нагрузки и расшатываются. Поэтому на них не рекомендуется выполнять работы, связанные с необходимостью наносить сильные удары.

Параллельные тиски устойчивы в работе, губки их зажимают деталь всей плоскостью н не портят обработанных поверхностей. Однако эти тиски плохо выдерживают ударные нагрузки и расшатываются. Поэтому на них не рекомендуется выполнять работы, связанные с необходимостью наносить сильные удары.

У поворотных тисков нижнюю часть (подушку) 8 прикрепляют болтами к верстаку. На подушке вокруг болта 10 вращается корпус 5 тисков с неподвижной губкой 3. Когда тиски повернуты в нужное положение, их корпус закрепляют стопорным винтом 12. Во время поворота корпуса этот винт перемещается по кольцевому пазу 9 в подушке. При повороте рукоятки 7 винт 6 вращается в гайке 4, составляющей единое целое с корпусом 5. и перемещает подвижную губку /, связанную с винтом 6 стопорной пленкой //. Не поворотные параллельные тиски имеют такой же принцип действия.

Параллельные тиски.

Пневматические параллельные тиски

В пневматических параллельных тисках детали зажимаются с помощью клинового или какого-либо другого механизма, перемещающего подвижную губку под действием сжатого воздуха, давление которого может создать усилие зажатия до 30 кН (т. е. 3000 кгс). Пневматические тиски закрепляются на специальной подставке 9. Воздух подводится под резиновую мембрану 8, которая через нажимной диск 6 сообщает движение штоку 7. Шток, соединенный с клином 3, поднимается и перемещает фигурную гайку 4 н связанную с ней подвижную губку 1, зажимая заготовку (деталь) между губками 1 и 2 тисков. После прекращения подачи воздуха подвижная губка отходит от заготовки под действием пружины 5.

е. 3000 кгс). Пневматические тиски закрепляются на специальной подставке 9. Воздух подводится под резиновую мембрану 8, которая через нажимной диск 6 сообщает движение штоку 7. Шток, соединенный с клином 3, поднимается и перемещает фигурную гайку 4 н связанную с ней подвижную губку 1, зажимая заготовку (деталь) между губками 1 и 2 тисков. После прекращения подачи воздуха подвижная губка отходит от заготовки под действием пружины 5.

Пневматические тиски.

Перед началом работы на стуловых или параллельных тисках следует проверить крепление их к верстаку, а по окончании работы очистить тиски от стружки, развести губки н смазать резьбу и направляющие маслом. Закрепляя изделия в тисках, нельзя наносить удары по рукоятке, чтобы не сорвать резьбу винта. Губки тисков во время работы постепенно изнашиваются. Поэтому чугунные губки параллельных тисков снабжают сменными стальными пластинами 2 с крестообразной насечкой, а при обработке детален из мягких металлов либо с особенно чистыми поверхностями па пластины надевают алюминиевые, медные или свинцовые иягубнпки. Для стуловых тисков сменные пластины изготовляют из стали 50 и закаливают.

Для стуловых тисков сменные пластины изготовляют из стали 50 и закаливают.

Специальные тиски. а — для обработки фасок; б — для обработки поршней.

Ручне тиски

Ручные тиски предназначены для закрепления небольших заготовок или деталей при выполнении различных слесарных операций, например, при сверлении или опиливании, если изделие неудобно или трудно удерживать руками, при правке полосового материала и т. д. Специальные тиски бывают самой разнообразной конструкции, которая зависит от формы обрабатываемой детали. В качестве примера на рисунке 7 показаны тиски с загнутыми губками, предназначенные для изготовления фасок, и тиски для обработки цилиндрических деталей (поршней).

У многих мужчин в собственной мастерской или гараже имеется огромное количество разных инструментов, механизмов, отвёрток, молотков и многих других нужных и необходимых деталей.

Среди всего этого многообразия обязательно будет присутствовать такое незамысловатое приспособление, как тиски. Без этого механизма трудно обойтись, выполняя работы разного вида и уровня сложности. У любого мастера на столе обязательно будет прикручен такой слесарный инструмент.

Без этого механизма трудно обойтись, выполняя работы разного вида и уровня сложности. У любого мастера на столе обязательно будет прикручен такой слесарный инструмент.

Как сделать самодельные тиски для столярных работ

Вследствие разнообразия запчастей, которые предлагает современный рынок, а также благодаря интернету, где можно найти большое количество чертежей с размерами, тиски своими руками изготовить абсолютно непроблематично. Сразу стоит отметить, что цена самодельного инструмента будет на порядок ниже стоимости готовых тисков.

Первое, что следует учитывать при изготовлении столярных тисков, – это то, что губки должны быть изготовлены из древесины мягких пород, что позволит избежать повреждения мягких деталей.

Чтобы работа была максимально удобной, тиски прикручивают к верстаку. Затем на неподвижной половине крепят простую мебельную гайку для последующего вкручивания шпильки. Последняя, в свою очередь, и будет отвечать за подвижность механизма. Следующий этап – это фиксация шайбы на подвижной губке и крепление воротка к рукоятке. Сами наконечники для губок можно сделать из простой фанеры.

Сами наконечники для губок можно сделать из простой фанеры.

Если нужно изготовить самодельные тиски для сверлильного станка своими руками, то следует выполнить разметку деталей, после чего вырезать три одинаковых бруса. Станину готовят из толстой доски либо же из трех листов фанеры. На двух неподвижных брусках сверлят по два вертикальных отверстия, на третьем – отверстие под шпильку, выполняющую роль зажимного механизма. Далее монтируют гайку в брус.

К концу шпильки приваривают маленький пятачок с четырьмя отверстиями для фиксации. Далее прикручивают шпильку к неподвижной губке, а ее конец – к подвижной. Саму же готовую конструкцию крепят на верстак.

Верстачные тиски своими руками в домашних условиях: видео, фото, схема

Подвидом столярных тисков, которые можно легко изготовить из дерева, являются тиски Моксона, или верстачные тиски, которые позволяют осуществлять фиксацию больших и габаритных досок, фанеры и панелей. При этом они не требуют обширной площади в мастерской, производят их из дерева. Для изготовления деревянных тисков своими руками потребуются:

Для изготовления деревянных тисков своими руками потребуются:

С помощью схемы верстачные тиски можно изготовить своими руками в домашних условиях

- шпильки – 2 штуки;

- гайки – 4 штуки;

- доски – 3 штуки.

Последовательность работы:

- Доски вырезают необходимого размера.

- В неподвижной и подвижной частях сверлят по два отверстия.

- На неподвижной детали в подготовленные отверстия вставляют гайки, которые предварительно смазывают клеем с двух сторон.

- На краю шпильки приваривают вороток (с целью удобства) либо же приделывают ручку из дерева.

- Станину для неподвижной части тисков из дерева своими руками можно изготовить в виде ступеньки.

- Готовое изделие крепят к верстаку или к специальному столу. Для фиксации можно использовать как болты, так и саморезы.

Важным моментом в изготовлении деревянных тисков является то, что отверстия в неподвижной части должны быть меньшего размера, чем гайки, что предотвратит холостое прокручивание гайки в отверстии.

Устройство

Любые типы станочных тисков, даже однотипные, которые производятся в разных компаниях, могут существенно отличаться между собой функциональными возможностями.

Но какими бы не были эти приспособления, они всегда имеют следующие составляющие:

- два зажима, которые обеспечивают фиксацию обрабатываемой детали;

- планки, которые выполняют роль основания;

- пластины – рабочие элементы зажимов;

- винт с ручкой, благодаря которому возможно перемещать подвижную часть одного из зажимов;

- дополнительные детали.

Как выбрать

Тиски станочные имеют много видов и отличаются между собой качеством выполняемых работ и количеством разнообразных дополнительных функций

Поэтому при выборе такого оборудования важно внимательно осмотреть товар, а также при возможности проверить его

Советы по выбору

Выбор слесарного инструмента определяется его применением. В первую очередь, необходимо представлять различие так называемого бытового и профессионального инструмента.

В первую очередь, необходимо представлять различие так называемого бытового и профессионального инструмента.

Покупка дорогого слесарного инструмента, если использование его предполагается для нерегулярных бытовых ремонтно-монтажных работ, может оказаться неоправданно затратной. Конечно, в любом доме должен быть стандартный набор элементарных инструментов: молоток, пассатижи, разводной гаечный ключ или даже два, отвертка плоская и крестовая. Они могут быть полезны при мелких ремонтах – например, открутился регулировочный винт двери шкафа, испортилась кран-букса и прочих бытовых поломках.

Но для серьезной профессиональной деятельности такой инструментарий использовать ни в коем случае нельзя. Для профессионального инструмента разрабатывается специальная инструментальная сталь, что делает их более дорогими, но и повышает стойкость к износу. Кроме того, профессиональный инструмент отличается высоким качеством рукояток и не только в отношении материала, из которого они изготовлены, но и в отношении формы. Такой эргономичный инструмент не выскальзывает из руки, рукоятка ни в коем случае не прокручивается, она удобна и не натирает руку при длительном использовании со значительным усилием.

Такой эргономичный инструмент не выскальзывает из руки, рукоятка ни в коем случае не прокручивается, она удобна и не натирает руку при длительном использовании со значительным усилием.

Он может выйти из строя при первом же использовании. Однако и слишком дорогой вряд ли стоит покупать. Затраты, как говорится, не окупятся, если приобретение будет месяцами лежать без дела.

Ниже можно ознакомиться со слесарными инструментами бренда “Сталь”.

Столярные

Столярные тиски Моксона придуманы для странствующих столяров и плотников. В Европе, США и Канаде это довольно-таки востребованная специальность: при тамошних ценах на пиломатериалы многие заказчики требуют, чтобы мастер работал при них по месту и малейшие обрезки, вплоть до опилок и стружки, оставлял хозяину. Пару тисков Моксона, что дает возможность работать с длинномерными материалами, можно возить в багажнике автомобиля, на велосипеде, скутере и носить с собой в сумке. Находку сразу оценили и любители – тиски Моксона позволяют быстро и обратимо превратить любой более-менее прочный стол в столярный верстак.

Внешний вид и способ крепления мобильных столярных тисков Моксона показаны слева и в центре на рис. Справа – устройство их любительского варианта для крепления к столу наглухо.

Внешний вид, крепление в рабочем положении и устройство столярных тисков Моксона

Тиски Моксона породили множество модификаций. Чертежи одной из них, очень простых и удобных столярных тисков всего из 3-х досок и пары струбцин, приведены на рис. далее. Правда, на самом деле понадобятся еще 2 короткие струбцины, для крепления тисков к столу. Лишние 4 струбцины (тоже не очень дешевое удовольствие в наше время) любителю могут оказаться накладны. Но для столяра – ИП-индивидуала, работающего по вызову такие тиски находка, их разобранными можно носить с собой в обычной вещевой сумке.

Чертежи самодельных простых столярных тисков

Какими по размеру и весу бывают тиски и где они применяются

Выпуск тисков продолжается по сегодняшний день, и одним из главных критериев выбора этих инструментов является их размер. От размера используемых инструментов зависит возможность фиксации соответствующих деталей. К примеру, зажать болт на «22» в маленьких устройствах попросту не получится, так как это не позволит сделать маленький ход губок. Аналогичная ситуация при использовании тисков большого размера. В таковых устройствах зафиксировать мелкую деталь возможно, но при малейшем усиленном воздействии, ее можно раздавить.

От размера используемых инструментов зависит возможность фиксации соответствующих деталей. К примеру, зажать болт на «22» в маленьких устройствах попросту не получится, так как это не позволит сделать маленький ход губок. Аналогичная ситуация при использовании тисков большого размера. В таковых устройствах зафиксировать мелкую деталь возможно, но при малейшем усиленном воздействии, ее можно раздавить.

Именно поэтому сегодня производители выпускают стационарные зажимные устройства следующих размеров:

- Маленькие — их вес достигает 8 кг. Размеры также не выходят за пределы таких значений: высота — 140 мм, ход губок — 80 мм, длина — 290 мм

- Средние — масса таковых устройств варьируется в пределах от 8 до 14 кг. Инструменты для фиксации заготовок не выходят за пределы габаритов: высота — 180 мм, ход губок — 125 мм, и длина — 372 мм

- Большие — это специальные агрегаты, вес которых достигает 30 кг. Однако есть еще больше тиски, которые весят до 60 кг, но они применяются исключительно в промышленных условиях.

Размеры больших инструментов находятся в пределах: длина — 458 мм, высота — 220 мм и ход губок — 160 мм

Размеры больших инструментов находятся в пределах: длина — 458 мм, высота — 220 мм и ход губок — 160 мм

Одним из главных параметров рассматриваемых устройств является ход губок, от которого зависит возможность фиксации деталей разных размеров. Для домашнего гаража выбираются варианты из категории маленьких и средних устройств, что позволяет фиксировать заготовки разных размеров для последующей их обработки.

Это интересно! Тиски бывают поворотные и не поворотные. Поворотные модели оснащены двойной опорной пластиной, которая имеет свойство изменения угла расположения инструмента. Такие модели устройств позволяют закреплять к губкам заготовки разной длины.

Рекомендации по уходу

Чтобы инструмент прослужил как можно дольше, за ним нужно ухаживать:

- Содержать детали, особенно те, что имеют резьбу, в чистоте. Для этого нужно протирать тиски мягкой тканью, очищая от пыли.

- Периодически смазывать специальным маслом. Его наносят на винтовую часть и на резьбу пластин, и на все подвижные детали тисков.

После этого их нужно сомкнуть и опять разомкнуть.

После этого их нужно сомкнуть и опять разомкнуть. - Удалять пятна ржавчины. При её образовании на пятна наносят машинное масло и оставляют на несколько часов. Затем ржавчину очищают металлической губкой, смывают и протирают насухо с помощью мягкой ткани.

Сверлильные тиски

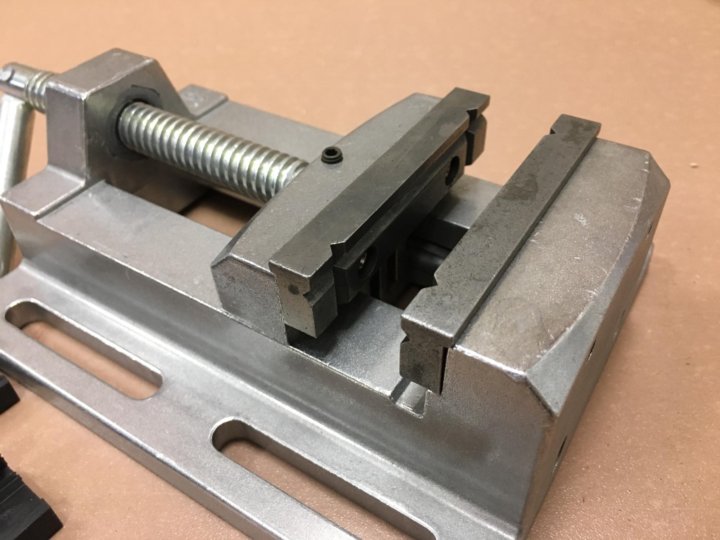

При работе на сверлильных станках тиски — основной аксессуар. Без них невозможно обеспечить надёжное удержание и точное позиционирование заготовки. И ассортимент тисков, рассчитанный на работу именно со сверлильными станками, у Wilton очень широк. Эти тиски относятся к высокоточным, общего использования.

Их задача — обеспечить только фиксацию заготовки, позиционировать её нужно будет вручную: крепление к основанию станка не предусмотрено. Но зато отшлифованные грани тисков позволяют установить их в любом требуемом положении: «на боку», «стоймя» и даже «губками вниз», а крестообразные пазы на губках помогут при фиксации «нестандартных» заготовок.

Но зато отшлифованные грани тисков позволяют установить их в любом требуемом положении: «на боку», «стоймя» и даже «губками вниз», а крестообразные пазы на губках помогут при фиксации «нестандартных» заготовок.

Такие модели особенно удобны и при «штучном» сверлении, когда постоянно приходится работать с совершенно разными деталями, а иногда ещё и снимать тиски со стола. Также в этой серии есть более лёгкая модель с расходом губок 63 мм.

Самодельные тиски — от столярных до слесарных

Каждый хозяин хочет иметь в своей мастерской удобные слесарные или столярные тиски. Это позволит в любое время обработать любые детали или заготовки из дерева или материала. С их помощью быстро выполняется резьба по деревянным заготовкам. Многие мастера заменяют данное приспособление струбцинами. Это немного неудобно, они могут время от времени соскальзывать, да и прикреплять их нужно только к бруску. Лучше иметь тиски, которые можно сделать даже самим в домашних условиях.

Слесарный зажимной инструмент обычно выполнен из металла. Самостоятельное их изготовление более трудоемко в сравнении с деревянными столярными вариантами. В следующем видео ролике подробно описаны все этапы по самостоятельному изготовлению тисков из металла:

Самостоятельное их изготовление более трудоемко в сравнении с деревянными столярными вариантами. В следующем видео ролике подробно описаны все этапы по самостоятельному изготовлению тисков из металла:

Так как столярные фиксирующие устройства предназначены в основном для обработки древесины и других податливых материалов, то в их конструкции задействовано минимум металлических компонентов. Изготовить их намного проще из подручных материалов, и следующий видео ролик это продемонстрирует:

Если обратить внимание на столярные верстаки заводского изготовления с зажимным устройством, то они представляют собой корпус и подвижную планку. Последняя, в свою очередь, может перемещаться по двум направляющим

Последняя, в свою очередь, может перемещаться по двум направляющим

Инструмент нужно прикручивать винтами и специальными болтами к поверхности. Губки сделаны таким образом, что всегда можно крепить разные накладки: деревянные, пластмассовые или из другого мягкого материала. Рассмотрев принцип работы и устройство, вполне можно спроектировать самодельные столярные тисы.

Первым делом нужно подобрать и приобрести соответствующие детали. В качестве ходовых винтов можно использовать шпильки с резьбой. С ролью направляющих справятся отрезки труб малого диаметра или гладкая металлическая арматура (прут). Неподвижная губка может быть сделана из сосновой доски. Ее нужно прочно прибить к поверхности стола. Подвижную часть также изготавливают из доски соответствующих размеров. В досках сверлят отверстия под шпильки. Дополнительно губки могут быть укреплены металлической полосой. В зависимости от того, какие будут подобраны детали, можно изготовить тиски разного размера. Это позволит работать с досками любой длины и с деталями разных размеров и формы

Важно, чтобы во время работы данный инструмент был крепко прикреплен

Рассмотренные виды фиксирующих устройств незаменимы как в любой домашней мастерской, так и в производственных циклах. Настольные тиски довольно многофункциональны. Они могут быть столярными, слесарными или станочными. А размеры их варьируют от от крупных промышленных образцов до миниатюрных ручных вариантов. Для личного использования в продаже имеется большой ассортимент зажимных устройств. А при желании всегда модно изготовить тиски своими руками из подручных материалов.

Настольные тиски довольно многофункциональны. Они могут быть столярными, слесарными или станочными. А размеры их варьируют от от крупных промышленных образцов до миниатюрных ручных вариантов. Для личного использования в продаже имеется большой ассортимент зажимных устройств. А при желании всегда модно изготовить тиски своими руками из подручных материалов.

Смазываем тиски для увеличения эксплуатационного ресурса

В процессе эксплуатации устройств можно столкнуться с такой проблемой, когда подвижная губка перемещается с необходимостью прикладывания больших усилий. Причины таковых последствий известны без специалистов — отсутствие смазочных веществ. В смазке нуждается ходовой винт со специальной резьбой. Когда смазка на поверхности винта имеется, то величина трения низкая, поэтому подвижная губка движется быстро и без прикладывания значительных усилий. При отсутствии смазки в тисках развиваются следующие процессы:

- Увеличивается трение металлических частей, что влечет за собой ускоренный их износ

- При трении выделяется тепловая энергия, которая также негативно влияет на ресурс инструмента

- Появляется стружка, которая в итоге может привести к скалыванию трапециевидной резьбы ходового винта

Продолжать пользоваться тисками с таким дефектом не рекомендуется. Поэтому необходимо как можно быстрее осуществить внесение смазочных материалов на подвижные части. Для этого все виды тисков имеют способность разборки для внесения смазки. Чтобы смазать тиски, их первоначально следует разобрать. Делается это следующим образом:

Поэтому необходимо как можно быстрее осуществить внесение смазочных материалов на подвижные части. Для этого все виды тисков имеют способность разборки для внесения смазки. Чтобы смазать тиски, их первоначально следует разобрать. Делается это следующим образом:

- Для начала необходимо развести губки на максимальное расстояние друг от друга, добившись того, чтобы подвижная часть отсоединилась от винта

- Отсоединять тиски от верстака или стола при этом не нужно, если только в конструкции инструмента не предусмотрен ограничительный элемент. Этот элемент препятствует полному схождению подвижной части с винта. Такие ограничительные элементы присутствуют преимущественно на моделях тисков среднего и большого размера. Чтобы снять подвижную часть на таких устройствах, их понадобится отсоединить от верстака, после чего перевернуть, и выкрутить крепежный винт

- Далее необходимо очистить поверхность винта от старой смазки и мелкой металлической пыли. Рекомендуется воспользоваться растворителем или бензином, чтобы очистить поверхность детали

- Осмотреть винт на отсутствие признаков деформации

- Аналогичная процедура проводится с резьбой на подвижной части.

И только после этого можно вносить смазку

И только после этого можно вносить смазку - Равномерно распределив смазывающий материал по поверхности винта, необходимо установить подвижную часть на свое место, и прокрутить несколько раз до сжатия и разжимания губок

- Можно еще раз снять подвижный элемент тисков, чтобы повторно нанести смазку на винт

В качестве смазывающего вещества можно использовать солидол, литол или обычное бытовое смазочное масло. После этого процедура по очистке и смазке тисков считается успешно завершенной, и можно почувствовать, насколько легче теперь перемещается рукоятка инструмента.

🔥 Тиски слесаря: Полное руководство из CNCCookbook

Пара слесарных тисков расположена рядом на столе станка…

Слесарные тиски (также называемые фрезерными тисками), вероятно, являются наиболее популярным решением для крепления для фрезерных станков. .

.

Несмотря на то, что существует множество производителей машинных тисков, на плакате изображен Курт, который выпустил свои первые тиски Kurt в 1950-х годах.

Что делает тиски хорошими машинистами?Хорошие слесарные тиски хорошо сделаны, как правило, из чугуна. Он работает плавно, стабильно и с клиновым механизмом, который притягивает подвижную губку к станине, поэтому деталь не поднимается из-за отклонения при затягивании губок. Не экономьте на своих станочных тисках, потому что они являются решением для крепления, которое вы будете использовать чаще всего.

Слесарные тиски имеют размеры, соответствующие ширине губок. Самые маленькие имеют ширину челюсти 4″. 6 дюймов является наиболее распространенной шириной губок, а ширина губок 8 дюймов и даже 10 дюймов доступна для самых больших станков с ЧПУ

Что насчет поворотной базы?

Некоторые машинные тиски, особенно старые, поставляются с поворотным основанием:

Идея заключается в том, что поворотное основание облегчает установку губок тисков под определенным углом.

На практике редко можно увидеть, как слесарь использует поворотное основание, и они стали дополнительной опцией для большинства новых станочных тисков.

Очистите стол и переместите тиски машинистаПрежде чем ставить какие-либо тиски на стол станка, обязательно очистите стол от стружки. Вы же не хотите зажать стружку между тисками станка и столом. Если у вас есть стол с Т-образным пазом, на который вы устанавливаете тиски, вы, вероятно, захотите переместить и тиски.

Перемещение тисков — это процедура использования индикатора для перемещения губок тисков (вам нужна фиксированная губка, а не подвижная губка), чтобы вы могли регулировать положение тисков до тех пор, пока движение не покажет, что губки тисков параллельны оси, как это движется.

Обучение обработке (или «подгонке») станочных тисков является одним из основных навыков, которым каждый машинист должен овладеть с самого начала.

Как перемещать тиски на фрезерном станке

Установка тисков на стол фрезерного станка

9Тиски 0002 обычно крепятся к столу фрезерного станка.

Я использовал ступенчатые зажимы, которые прилагались к моему набору для зажима стола, пока не получил свои тиски Glacern 6″ Premium: намного лучше:

New Hotness…

Новые зажимы проще и компактнее. Например, когда я ставлю между ними две тиски с моими Челюстями Судьбы, мне становится трудно размахивать гаечным ключом. Также помогает то, что я переключился на пару винтов с головкой под торцевой ключ, чтобы использовать их для этих зажимов.

Мне нужно сделать пару наборов из стали, чтобы использовать их с другими тисками.

ЦИФРОВАЯ КАМЕРА OLYMPUS

Кстати, тиски Glacern оказались превосходными, ничуть не хуже моих тисков Kurt!

Параллельные тиски и ступеньки кулачков Если тиски правильно установлены и откатаны, следующий вопрос касается правильного использования. Большую часть времени нам нужно расположить заготовку достаточно высоко в губках. Это делается как для обеспечения доступа к заготовке, так и потому, что это обеспечивает большую повторяемость, чем меньшая часть заготовки захвачена — просто остается меньше места для стружки или других неровностей, которые могут повлиять на происходящее.

Это делается как для обеспечения доступа к заготовке, так и потому, что это обеспечивает большую повторяемость, чем меньшая часть заготовки захвачена — просто остается меньше места для стружки или других неровностей, которые могут повлиять на происходящее.

Мы устанавливаем заготовку высоко в губках, как правило, либо с помощью набора параллелей тисков, либо потому, что у нас в тисках установлены губки, уступ которых выточен довольно высоко на губках. Мы можем либо изготовить ступеньку самостоятельно (в случае мягких кулачков), либо приобрести кулачки с уже обработанной ступенькой.

Зажим снаружи губок и другие хитрости с губкамиСуществует множество хитростей с тисками, но одна из первых, о которой следует знать, это то, что губки можно устанавливать как внутри, так и снаружи обычных мест установки губок. Монтаж снаружи позволяет легко захватывать большие листы в тисках:

При установке губок снаружи можно разместить довольно большую заготовку…

Повышение жесткости всегда важно. Для этой операции используются два блока 2-4-6 в качестве удлинителя губок тисков, чтобы лучше удерживать пластину на конце…

Для этой операции используются два блока 2-4-6 в качестве удлинителя губок тисков, чтобы лучше удерживать пластину на конце…

Есть старая поговорка что если вы хотите в полной мере использовать свою машину, вам нужно использовать каждый квадратный дюйм на столе. Большинство машинных столов могут вмещать несколько тисков, и очень часто на фрезерный стол устанавливаются несколько тисков.

На нашей фотографии тисков рядом показана одна из таких установок. Нередко можно увидеть четыре или даже шесть станочных тисков на более крупном фрезерном станке. Чем больше, тем лучше, пока это можно сделать, потому что чем больше у вас станочных тисков, тем больше деталей вы можете обработать до того, как обработка должна быть остановлена, чтобы оператор мог загрузить новые заготовки.

Когда на станке установлено несколько тисков, удобно, если они совпадают по всем основным размерам с приличным допуском. Таким образом, если вы дублируете настройку и устанавливаете тиски в другом порядке, все будет хорошо. Большинство производителей тисков подберут для вас станочные тиски, или это довольно простая операция с плоскошлифовальным станком, чтобы подобрать пару тисков.

Таким образом, если вы дублируете настройку и устанавливаете тиски в другом порядке, все будет хорошо. Большинство производителей тисков подберут для вас станочные тиски, или это довольно простая операция с плоскошлифовальным станком, чтобы подобрать пару тисков.

Еще один трюк, который возможен с двумя тисками, заключается в использовании губок, которые охватывают обе тиски, для обработки очень длинных деталей:

Объединение двух тисков с одним набором губок…

Я сделал этот набор «Челюсти рока» для проект, который требовал обработки тонкой алюминиевой панели для некоторой электроники, и они отлично сработали.

Двухстанционные тискиРаспределив три или четыре тиска по столу фрезерного станка, вы успешно воспользовались преимуществами оси X. Но есть возможность лучше использовать ось Y, используя тиски с двойной станцией:

Типичные двойные тиски — это как 2 тиска в одном…

Типичные двойные тиски — это как 2 тиска в одном: вместо одной можно поставить две заготовки. При разумном использовании двойных тисков вы действительно можете увеличить количество деталей, которые можно обрабатывать одновременно на столе вашего станка.

При разумном использовании двойных тисков вы действительно можете увеличить количество деталей, которые можно обрабатывать одновременно на столе вашего станка.

Между использованием нескольких тисков, двойных тисков, перемещением губок и даже использованием губок, которые охватывают несколько тисков, довольно многое возможно, используя только тиски. На самом деле, вы даже можете использовать тиски для удержания других гаджетов Workholding. Это очень распространенная уловка: вставить синусоидальные тиски в станочные тиски, чтобы челюсти работали в другом направлении:

Используйте синусоидальные тиски, чтобы удерживать деталь под углом 90 градусов от того места, где работают губки фрезерных тисков…

Кстати, синусоидальные тиски также называют инструментальными тисками или шлифовальными тисками.

Вы также можете создавать небольшие приспособления для пластин, предназначенные для размещения в тисках, создавая то, что часто называют «поддоном для тисков», поскольку отдельные приспособления для пластин можно вынимать из тисков так же, как поддоны.

Поддоны для тисков представляют собой небольшие приспособления для пластин, предназначенные для удерживания в губках фрезерных тисков…

В общем, такие решения, как поддоны для тисков, созданы для того, чтобы тиски можно было оставлять на станке в мастерских, где гибкость и простота крепления тисков идеально подходят для большинства их работ.

В своем блоге Tormach сделал отличное предложение по использованию синусоидальных (инструментальных) тисков в качестве поддона для тисков.

Мягкие губки и нестандартные жесткие губки увеличивают гибкость крепления тисков

Мягкие губки на фрезерных тисках — очень популярная форма крепления. Идея состоит в том, чтобы создать алюминиевые губки тисков (поскольку алюминий мягче черных металлов, отсюда и название), которые были адаптированы для конкретных работ. Иногда выгоднее использовать более прочный материал, и в этом случае у нас есть Hard Jaws.

Вот несколько примеров:

Используйте мягкие губки, чтобы найти и удерживать большую круглую деталь. Часто можно увидеть букву «V», но она не будет поддерживать деталь так же хорошо, как мягкие губки.

Как упоминалось выше, мы не хотим захватывать всю высоту детали в челюстях. Губки типа «ласточкин хвост» обеспечивают особенно тонкий захват. Маленький красный кружок указывает на ласточкин хвост, который блокирует заготовку от соскальзывания вверх при тяжелой обработке. Это быстросменные губки Carvesmart.

Вот обычная установка. Деталь выточена из блока слева (те самые губки Carvesmart типа «ласточкин хвост»). Затем деталь переворачивается в набор пользовательских мягких губок справа, которые являются зеркальным отражением детали. Затем фрезой Face снимается небольшой кусок плоского материала, оставшийся от исходного материала (это уже произошло на этой фотографии).

Компания Lang Innovations производит эти аккуратные губки, которые при необходимости позволяют легко устанавливать заготовку в тисках под точным углом. Штифты можно вставлять по отдельности для создания углов и других шаблонов крепления…

Это лишь несколько примеров. При использовании Custom Jaws ваше воображение является единственным ограничением. Ну, почти размер стола будет играть роль, как и количество и тип имеющихся у вас тисков.

Ultimate Universal Soft Jaws: Adaptix

Система Adaptix Soft Jaw имеет подвижные пальцы, что делает ее универсальной мягкой челюстью. Они будут захватывать практически все, просто заставляя пальцы удерживать любую необходимую форму.

Смотрите мой обзор для получения дополнительной информации.

Быстросменные кулачки Надеюсь, вы поняли, что фрезерные тиски с нестандартными кулачками могут быть мощным решением для закрепления заготовки. На самом деле настолько мощно, что большая часть работы выполняется исключительно с этим стилем удержания работы. Магазины тратят много времени на создание нестандартных челюстей и часто упаковывают их на хранение, чтобы использовать для других работ или на случай, если клиент повторно закажет деталь.

На самом деле настолько мощно, что большая часть работы выполняется исключительно с этим стилем удержания работы. Магазины тратят много времени на создание нестандартных челюстей и часто упаковывают их на хранение, чтобы использовать для других работ или на случай, если клиент повторно закажет деталь.

Несмотря на то, что тиски проводят большую часть своего времени на столе, у нас все еще есть узкое место во времени настройки, которое занимает время, необходимое для замены губок тисков. Возможно, вы это предвидели, но есть и множество быстросменных губок для тисков. Изображенные нами челюсти Carvesmart представляют собой одну разновидность, но их гораздо больше. Разумное использование пневматического храповика и винтов с головкой под торцевой ключ также может ускорить работу по замене губок.

Используйте стопор тисков для повторного позиционирования

Вот стопор тисков Курта, который я сделал днем для своих фрезерных тисков:

С первого взгляда можно сказать, что после того, как вы установите деталь в тиски и придвинете ее к тискам стоп, у вас есть повторяемая позиция. Каждая часть будет находиться в одном и том же месте.

Каждая часть будет находиться в одном и том же месте.

Это может значительно сэкономить время при изготовлении нескольких деталей.

[Обзор тисков] Imaginetool’s Way Cool New SideStop

Я только что получил новый продукт для обзора. Это SideStop, тиски нового поколения (рабочий упор), сделанные хорошими людьми из ImagineTool:

SideStop — это тиски нового поколения…

SideStop — это один из продуктов «Лучшей мышеловки». Улучшенные ловушки для мышей — это здорово — нам всем нравится находить улучшенную версию инструмента, которым мы пользовались долгое время. В конце концов, мы уже купили этот инструмент, поэтому даже лучшая версия — это гарантированная победа. SideStop — это такая вещь — это стопор тисков, который был улучшен во всех отношениях, чтобы сделать его лучшей ловушкой для мышей.

Я хорошо пообедал с Брайаном Ричардсоном, одним из основателей ImagineTool, и узнал, чем занимается Imagine. Брайан выполняет много интересных работ по прототипированию некоторых довольно экзотических приложений, включающих системы фильтрации сверхвысокой чистоты. Это действительно передовые технологии, и было интересно увидеть некоторые из его наноразмерных фильтрационных устройств. На пути к созданию таких деталей и производству как прототипов, так и ограниченных производственных серий для тестирования, он и его партнер придумали множество новых идей для инструментов с ЧПУ. SideStop — это первый такой продукт.

Это действительно передовые технологии, и было интересно увидеть некоторые из его наноразмерных фильтрационных устройств. На пути к созданию таких деталей и производству как прототипов, так и ограниченных производственных серий для тестирования, он и его партнер придумали множество новых идей для инструментов с ЧПУ. SideStop — это первый такой продукт.

Чем лучше, если у вас уже есть какая-то рабочая остановка?

Я позволю их рисунку разъяснить это:

Одна вещь, о которой не упоминается в их таблице, это то, что есть даже небольшое отверстие для хранения шестигранного ключа одного размера прямо на упоре тисков, так что он всегда будет рядом с вами. когда вам это нужно. Приятное внимание к деталям!

В Силиконовой долине популярно модное словечко: они «переосмыслили», каким должен быть стопор тисков и как он должен работать. Для меня это имеет смысл, и, поиграв с ним какое-то время, я продан. Я не уверен, почему другие на рынке не работают так же, но я рад, что эти ребята поняли это.

Простая установка

Откройте коробку…

Прикрутите ее болтами к монтажным отверстиям задней губки тисков…

Покачайте упором. Это немного блестит для моих старых 6-дюймовых тисков Kurt, LOL!

Зачем вам тиски?

Никогда не использовали тиски Kurt? Интересно, для чего они годны?