Пиролизный котел своими руками

В регионах, отдалённых от централизованного отопления, раньше каждый дом оборудовался твердотопливным котлом. Топили его углём и дровами. К сожалению, такая конструкция не была лишена недостатков. Основным являлось неудобство при использовании.

Внимание! Довольно часто люди устанавливают электрические отопительные приборы, но стоит признать, что отапливать с их помощью дом — довольно затратное предприятие.

К счастью, есть достойная альтернатива в виде пиролизного котла, который можно сделать своими руками. Основные схемы и чертежи будут представлены в этой статье. Устройства такого класса могут вырабатывать тепло за счёт сжигания дров или специальных брикетов. Мало того, можно использовать отходы с деревообрабатывающих фабрик.

Что собой представляет пиролизный котёл

Как работает

Со схем и чертежей пиролизной отопительной системы можно понять основные принципы её работы.

Процесс, который происходит внутри пиролизного котла, сделанного своими руками по чертежам и схемам, представленным в статье, функционирует благодаря сухой перегонке. Когда температура достигает 500-600 градусов по Цельсию — начинается процесс разложения. Его результатом являются два вещества — газ и природный кокс.

Созданный внутри конструкции газ смешивается с атомами кислорода. Благодаря этому начинается горение. Конечно же, чтобы всё прошло по схеме — внутри камеры, сделанной своими руками по чертежам и схемам, должна быть соответствующая температура.

Пиролизный газ, создаваемый в котле, сделанном своими руками, вступает во взаимодействие с углеродом. Это, в свою очередь, запускает реакцию. Но чтобы это стало возможным устройство должно быть сделано чётко по чертежам и схемам.

Результатом пиролизного процесса, который происходит в котле длительного горения, сделанном своими руками по популярным чертежам и схемам, образуется дым, но он не содержит каких-либо вредных соединений. Поэтом вред, наносимый, окружающей среде минимален.

Поэтом вред, наносимый, окружающей среде минимален.

Важным достоинством пиролизного котла, сделанного своими руками по чертежам и схемам, является то, что он практически не вырабатывает отходов. При этом выделяется немалое количество тепловой энергии, благодаря которой можно отопить немалую площадь.

Пиролизный процесс относится к классу экзотермических. В общем, так называются все процессы, в результате которых происходит высвобождение тепла. Но не всё так просто. Дело в том, что это тепло необходимо для того, чтобы осуществить дополнительный прогрев и сушку топлива.

Преимущества и недостатки

Есть важные нюансы, о которых нужно знать, перед тем как мастерить пиролизный котёл по чертежам и схемам. Начать нужно с достоинств и недостатков, которые имеет конструкция.

К плюсам пиролизных котлов, сделанных своими руками, можно причислить:

- Поддержание заданной температуры теплоносителя на протяжении длительного периода.

- Большой объём загрузочной камеры.

- Высокий КПД.

- Возможность утилизации отходов деревообрабатывающей промышленности в пиролизном котле, сделанном по чертежам.

Тем не менее, чтобы пиролизный котёл, сделанный своими руками, работал как нужно необходимо, чтобы в топливе было не более 30 процентов дополнительных компонентов.

Любая конструкция имеет свои недостатки, в данном случае к ним можно причислить:

- большие габариты,

- зависимость от наличия сети,

- требовательность к топливу.

Также к недостаткам пиролизной системы можно причислить высокую стоимость покупки. Но её можно значительно снизить, если создать устройство своими руками по чертежам и схемам.

В пиролизный котёл, сделанный своими руками по схемам и чертежам нельзя класть непросушенную древесину. Дело в том, что при высокой влажности пиролизной реакции не происходит. Даже при малом проценте резко падает КПД. Это происходит потому, что тепловая энергия превращается в пар.

Необходимость подключения к сети объясняется тем, что устройство должно иметь вентилятор. Именно он позволяет обеспечить принудительную тягу пиролизному котлу, сделанному своими руками по чертежам и схемам.

Именно он позволяет обеспечить принудительную тягу пиролизному котлу, сделанному своими руками по чертежам и схемам.

Создаём пиролизный котёл

Разбор схем и чертежей

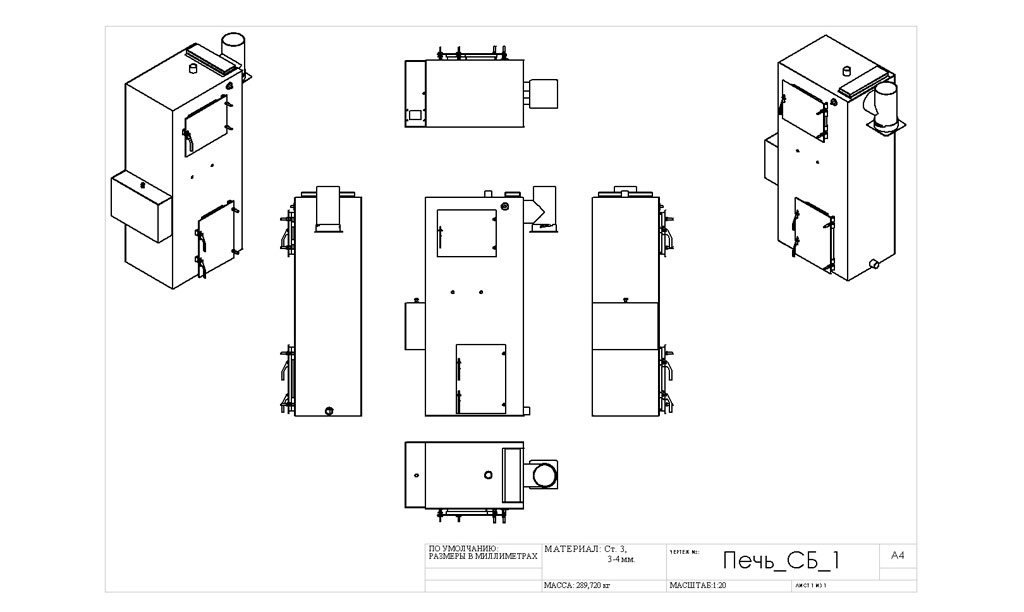

Чтобы создать пиролизный котёл своими руками, важно тщательно изучить схемы и чертежи. Именно по ним вы сможете подобрать конструкцию и максимально точно определить количество нужных для строительства материалов.

На схеме и чертеже пиролизного котла отображены основные элементы, без которых невозможно построить конструкцию своими руками:

- регуляторы,

- дымовые каналы,

- отверстия для воздуха,

- трубы для подачи воды,

- трубы для отвода воды,

- камера сгорания,

- вентилятор.

Очень важно при изготовлении пиролизного котла своими руками придерживаться чертежей и схем. Дело в том, что это сложное устройство, в котором будут происходить высокотемпературные процессы. Поэтому малейшая ошибка может обратиться аварийной ситуацией.

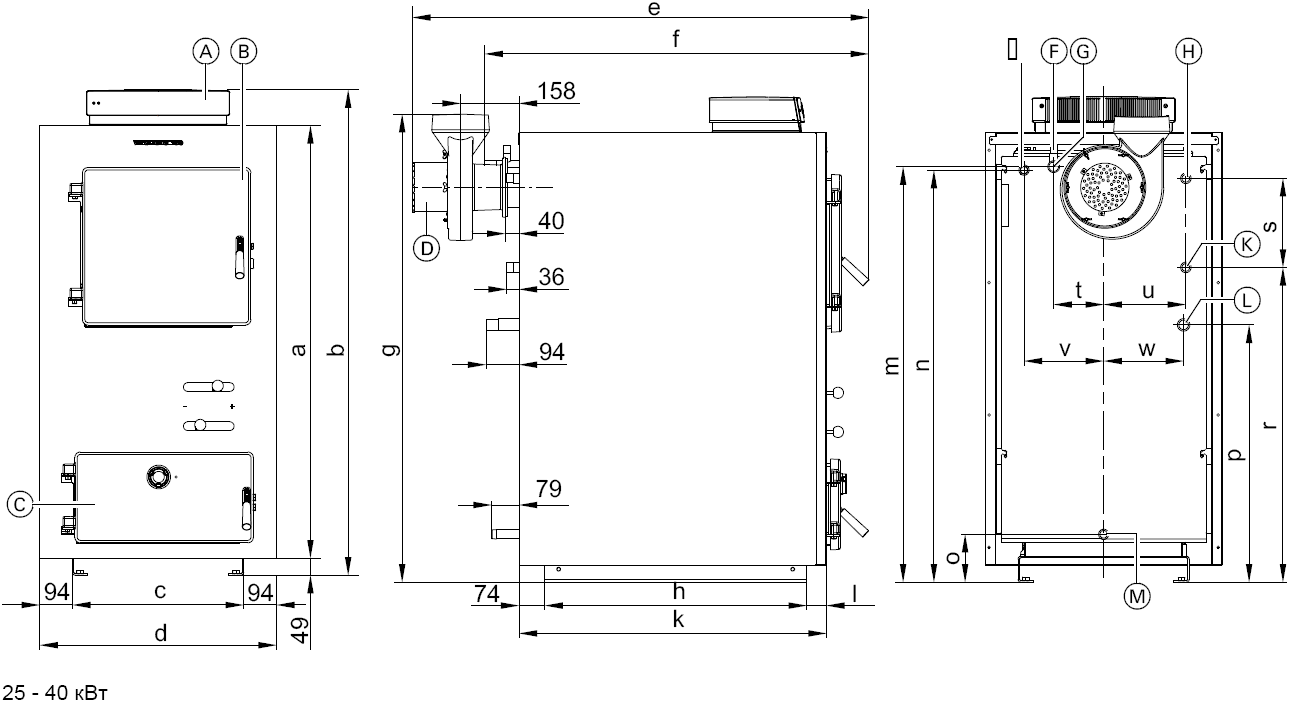

Для частного дома будет достаточно пиролизного котла, мощность которого составляет 40 кВт. Не стоит стремиться к большой мощности. Дело в том, что в таком случае конструкция становится значительно сложнее. Мало того, конечная стоимость также увеличивается.

Выбор мощности пиролизного котла, который вы собираетесь создать, влияет на размер ключевых деталей на чертеже или схеме. От правильного подбора размеров зависит нормальное функционирование устройства.

Совет! Если вы владелец маленького домика, то можно остановить свой выбор на котле с мощностью в 30 кВт. Этого будет более чем достаточно.

Инструменты, необходимые для изготовления котла своими руками

Чтобы своими руками сделать конструкцию, работающую на основе пиролизной реакции по чертежам и схемам, необходимо запастись некоторым инвентарём. Для воплощения задумки в жизнь, вам понадобятся следующие материалы и инструменты:

- болгарка,

- сварочный аппарат,

- шлифовальные круги,

- электрическая дрель,

- электроды,

- трубы различного диаметра,

- полосы стали,

- термодатчик,

- вентилятор,

- металлические листы.

Это базовый набор, который необходим, чтобы создать пиролизную систему своими руками по схемам и чертежам. Конечно же, в процессе работы может возникнуть необходимость в дополнительных инструментах и материалах.

Внимание! Толщина стали для корпуса должна быть 3 мм, а лучше 4.

Тонкости сборки

После того как вы выберите подходящую схему, можно будет приступить к сборке. При этом необходимо придерживаться следующих рекомендаций:

- Отверстие, через которое в топку будут попадать дрова и брикеты должно располагаться немного выше, чем у обычных твердотопливных конструкций.

- Не забудьте про ограничитель. Его главная задача — это контролировать количество воздуха. Для его создания нужна семидесятимиллиметровая труба в сечении. Её длина должна быть больше корпуса.

- К ограничителю приваривается диск. Элемент должен быть выполнен из стали. Место приваривания — низ конструкции. В результате у вас получится зазор в 40 мм. Чтобы установка ограничителя стала возможной необходимо сделать дырки в соответствующих местах крышки.

- Лучшей формой для отверстия, через которое будут загружаться дрова является прямоугольник. При этом важно не забыть о дверце. Она должна иметь специальную накладку для лучшей фиксации.

- Также в конструкции необходимо предусмотреть отверстие, через которое будет удаляться зола.

- Трубу для теплоносителя нужно сделать с изгибом. Это позволит повысить отдачу тепла.

Ещё одним важным элементом согласно любой схеме и чертежу является вентиль. С его помощью вы сможете контролировать количество теплоносителя, поступающего внутрь. Поэтому лучше всего расположить его в удобном и легкодоступном месте. Сам алгоритм создания пиролизного котла своими руками по чертежам вы можете увидеть на видео внизу.

После сборки огромное значение имеет первый запуск. Лишь после того, как вы убедитесь, что в продуктах горения нет угарного газа, можно будет утверждать, что всё сделано правильно. Для этого лучше использовать специальное оборудование.

Для этого лучше использовать специальное оборудование.

Итоги

Создать котёл, работающий на основе принципа пиролиза можно своими руками. Но перед тем как начать работу необходимо написать проект. Основную роль в нём будет играть рисунок со схемой изделия и размерами.

Схема пиролизного котла: устройство, чертежи, обвязка, расчет

Из всех видов отопительных установок, работающих на твердом топливе, наиболее эффективными считаются агрегаты, в которых при сжигании дров или угля происходит пиролиз. Это процесс дожигания газов, выделяющихся из дров или угля при их тлении, что позволяет передавать теплоносителю почти всю энергию сгорания топлива. Данный принцип использует схема пиролизного котла, в которой реализовано выделение горючего газа из топлива и его последующее сжигание.

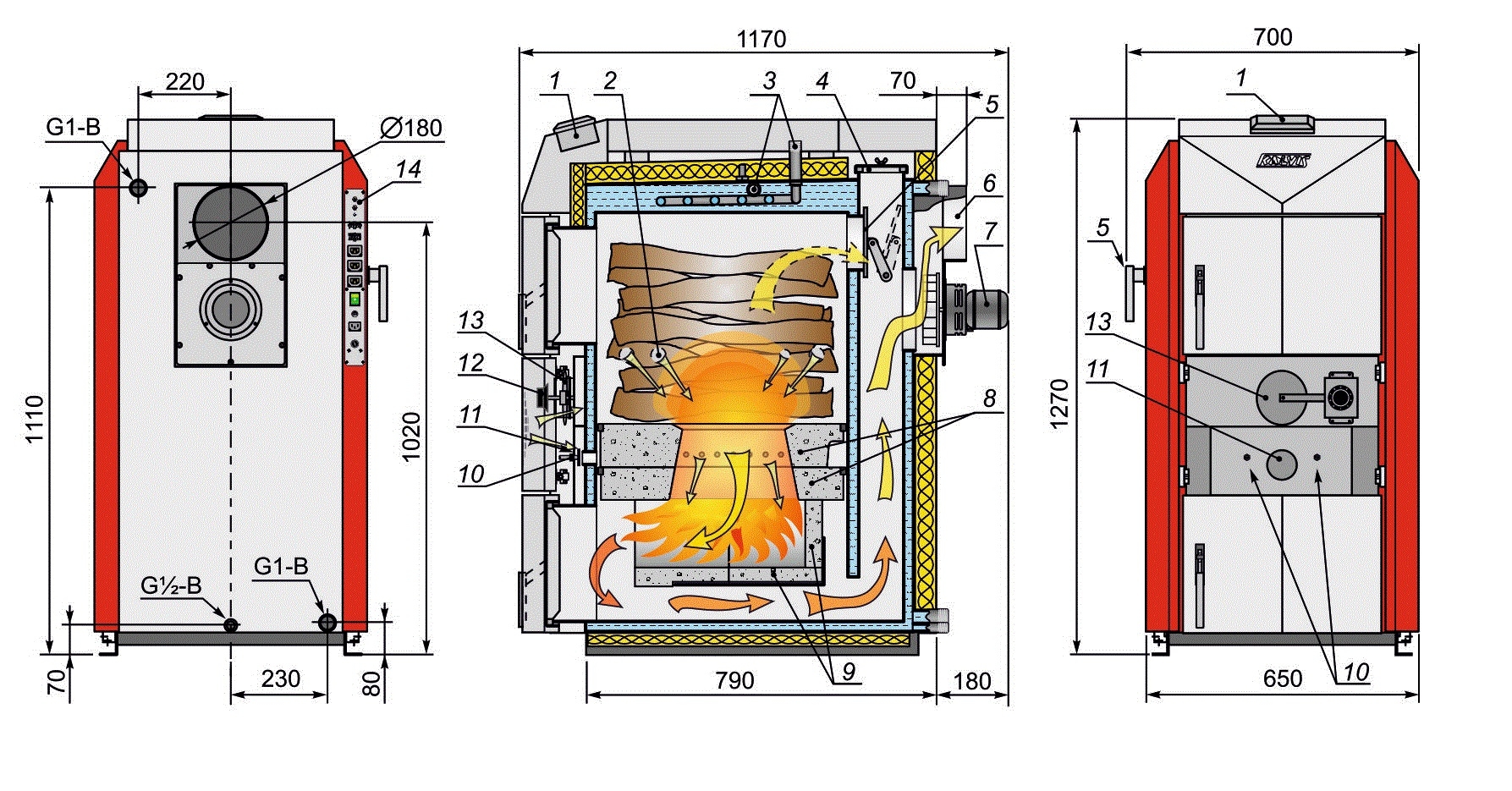

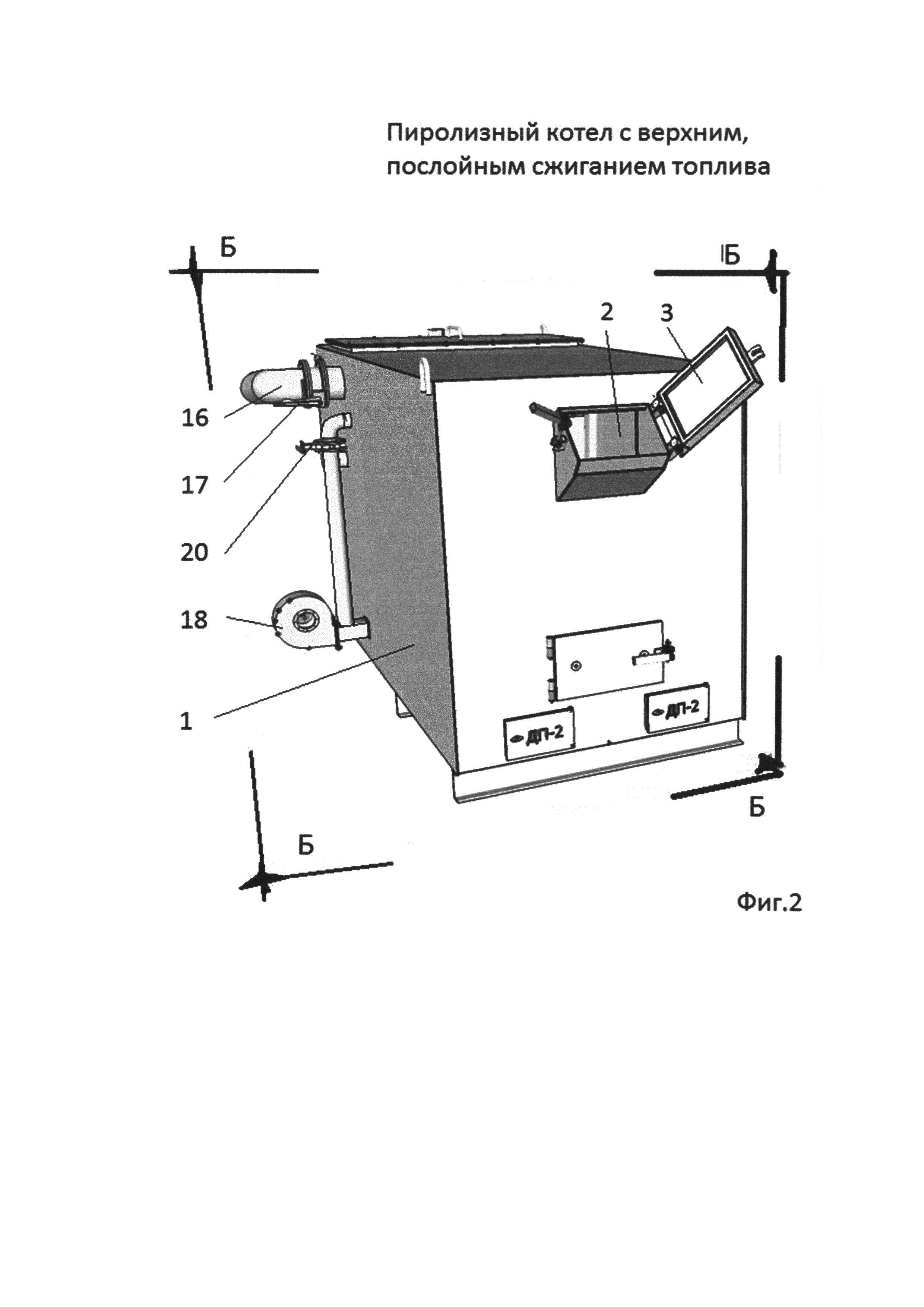

Конструкция и компоновка элементов установки

В отличие от классических твердотопливных установок устройство пиролизных котлов длительного горения предусматривает две камеры сгорания вместо традиционной топки. В первой камере осуществляется медленное горение за счет недостаточного количества воздуха. При этом топливо начинает выделять так называемый пиролизный газ, перетекающий во вторичную камеру вместе с продуктами сгорания. Туда же подается достаточное количество воздуха, вследствие чего газ воспламеняется и сгорает, нагревая водяную рубашку агрегата.

В первой камере осуществляется медленное горение за счет недостаточного количества воздуха. При этом топливо начинает выделять так называемый пиролизный газ, перетекающий во вторичную камеру вместе с продуктами сгорания. Туда же подается достаточное количество воздуха, вследствие чего газ воспламеняется и сгорает, нагревая водяную рубашку агрегата.

Расположение двух камер может быть различным, поскольку отопительные котлы пиролизного типа могут работать как на естественной тяге дымохода, так и с помощью принудительной подачи воздуха вентилятором. В установках, использующих естественную тягу, вторичная камера расположена над первичной и воздух проходит через топливо снизу вверх. При искусственно создаваемой тяге главная топка, наоборот, находится над камерой дожига и поток воздуха направлен сверху вниз. Это отражают представленные ниже схемы устройства пиролизных котлов с различной компоновкой камер.

Способы подачи воздуха для горения

К высоте и диаметру дымохода предъявляются повышенные требования, когда схема подачи воздуха в пиролизном котле предполагает использование обычной тяги. Ее должно хватать на преодоление сопротивления газовоздушного тракта установки и дымоходной трубы, а также на создание разрежения в топке величиной 16—20 Па. Подобрать диаметр можно по выходному патрубку, а высота должна быть не менее 5—6 м.

Ее должно хватать на преодоление сопротивления газовоздушного тракта установки и дымоходной трубы, а также на создание разрежения в топке величиной 16—20 Па. Подобрать диаметр можно по выходному патрубку, а высота должна быть не менее 5—6 м.

Принудительная подача воздуха в обе камеры может осуществляться тремя способами:

Обычно схема пиролизного котла, предусматривает установку вентилятора в режиме нагнетания. Это объясняется тем, что обычный нагнетатель по стоимости доступнее чем дымосос, так как последний должен вытягивать отходящие газы с высокой температурой. По этой причине его конструктивные элементы стоят дороже.

Ведущие производители пиролизных котлов устанавливают на свои изделия дымососы на выходе продуктов горения. Причина – обеспечение безопасности для человека, открывшего дверцу топки в рабочем режиме. Дымосос создает разрежение, поэтому пламя не полыхнет через открытый проем человеку в лицо.

При большой мощности установки производителями применяются вентиляторы для котлов обоих типов, на входе и выходе газовоздушного тракта.

Для того, чтобы понять, как работает пиролизный котел, рекомендуем посмотреть следующее видео.

Изготовление пиролизного котла

Эффективность этого вида установок на дровах стала причиной их популярности у мастеров, которые могут изготавливать твердотопливные котлы пиролизного типа собственными силами из имеющихся материалов. Процесс этот достаточно трудоемкий и требующий навыков выполнения слесарных и сварочных работ, некоторого минимума инструментов и оборудования:

- аппарат для электросварки;

- угловая шлифовальная машина;

- дрель электрическая;

- набор слесарных инструментов.

Если имеются навыки, инструменты и большое желание, то можно изготовить агрегат, используя следующий чертеж пиролизного котла на естественной тяге:

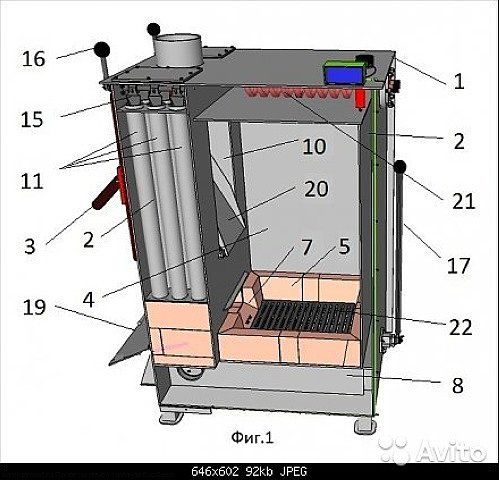

1 – воздушный канал; 2 – дверца для загрузки топлива; 3 – дверца вторичной камеры; 4 – заслонка прямой тяги; 5 – первичная камера; 6 – верхняя крышка; 7 – входной канал для подачи воздуха; 8 – воздушная заслонка; 9 – патрубок для группы безопасности; 10 – вторичная камера дожигания; 11 – патрубок присоединения дымохода; 12 – форсунка; 13 – жаротрубный теплообменник.

Материалом для изготовления камер может служить жаропрочная легированная сталь, но это дорогой материал, поэтому мастера берут простую углеродистую сталь толщиной 5 мм. Для защиты ее от высокой температуры в нижней части топки выполняется футеровка пиролизного котла огнеупорным кирпичом. Им же нужно защитить днище вторичной камеры, куда направлен факел пламени. Для обшивки водяной рубашки применяется листовой металл толщиной 3 мм, его приваривают к ребрам жесткости из полосовой стали. Из такого же металла изготавливают дверцы, крышку и обрамление проемов.

Передачу тепла от дымовых газов устройство котла предусматривает через жаротрубный теплообменник, находящийся внутри водяной рубашки. Для его изготовления подойдут бесшовные стальные трубы из углеродистой стали наружным диаметров 48 или 57 мм. Количество труб следует подобрать по необходимой площади поверхности теплообмена, для чего выполняется расчет пиролизного котла.

Учитывая, что топливо в пиролизных агрегатах горит долго (до 12 часов) и продуктивно, некоторые владельцы классических установок прямого горения задумываются о том, можно ли их модернизировать. Такая переделка твердотопливного котла в пиролизный возможна, но при условии, что топка агрегата сделана из металла, а не чугуна. Колосниковая решетка убирается и с помощью электросварки на ее месте закрепляется перегородка, разделяющая главную топку и зольник, который будет выполнять роль вторичной камеры. Между ними устанавливается форсунка. Кроме этого, понадобится организовать подачу воздуха в обе камеры, надо изготовить воздушные каналы и установить их, как показано на чертеже.

Такая переделка твердотопливного котла в пиролизный возможна, но при условии, что топка агрегата сделана из металла, а не чугуна. Колосниковая решетка убирается и с помощью электросварки на ее месте закрепляется перегородка, разделяющая главную топку и зольник, который будет выполнять роль вторичной камеры. Между ними устанавливается форсунка. Кроме этого, понадобится организовать подачу воздуха в обе камеры, надо изготовить воздушные каналы и установить их, как показано на чертеже.

Как правило, переделка котла в пиролизный происходит не на заводских агрегатах, а на самодельных, это расширяет возможности для усовершенствования конструкции. Можно менять проходное сечение форсунки, размеры обеих камер или площади поверхностного теплообмена, добиваясь наилучших показателей длительности горения и повышения КПД установки.

Расчет пиролизного котла

Расчет начинается с определения величины температурного напора, ºС:

Ƭ= (∆Т – ∆t) / ln (∆Т / ∆t)

В этой формуле:

- ∆Т – перепад температур продуктов сгорания перед теплообменником и после него;

- ∆t – разница между температурами в трубопроводах подачи и возврата теплоносителя.

Полученное значение Ƭ подставляют в формулу:

S = Q / k / Ƭ, где:

- Q – расчетная мощность отопительной установки, Вт;

- k – коэффициент теплопередачи, равен 30 Вт / м2 ºС.

Укрупненный расчет мощности пиролизного котла (Q, кВт) выполняется исходя из площади здания. Ее значение нужно принимать по наружному обмеру дома, результат разделить на 10. Смысл этого действия в том, что на обогрев каждых 100 м2 здания требуется ориентировочно 10 кВт тепловой энергии. Полученный результат – это расчетная мощность системы отопления, а источник тепла принимается с коэффициентом запаса. Он зависит от региона проживания и колеблется от 1,1 до 1,5.

Пусконаладочные работы

После того как сборка пиролизного котла завершена, нужно обязательно проверить герметичность сварных соединений. Водяная рубашка наполняется водой, затем в нее накачивается воздух, создавая избыточное давление. Некачественно сваренные швы дадут о себе знать протечками. Теперь можно производить испытания, лучше это делать на улице, подавая проточную воду из шланга. Если на агрегате установлена группа безопасности, то можно наполнить резервуар котла водой и проверить его работу при критическом давлении 2—2,5 Бар. Порядок испытаний следующий:

Теперь можно производить испытания, лучше это делать на улице, подавая проточную воду из шланга. Если на агрегате установлена группа безопасности, то можно наполнить резервуар котла водой и проверить его работу при критическом давлении 2—2,5 Бар. Порядок испытаний следующий:

- Присоединить временный дымоход, загрузить в камеру топливо и открыть заслонку прямой тяги.

- Прекратить подачу проточной воды, предусмотрев для этого временный кран.

- Произвести розжиг и запуск пиролизного котла. Как только дрова разгорятся, заслонку прямой тяги нужно прикрывать, чтобы начался процесс пиролиза.

- Открыв дверцу вторичной камеры, убедиться в наличии факела пламени. Здесь требуется регулировка пиролизного котла, нужно добиться ровного и устойчивого факела, открывая или закрывая воздушную заслонку.

- Закрыть дверцу и наблюдать за показаниями термометра и манометра. В закрытой водяной рубашке процесс парообразования может начаться при достижении давления 1,5 Бар, в это время надо внимательно отслеживать температуру.

- Качественно сваренные пиролизные котлы отопления могут выдерживать давление до 3 Бар, но не стоит ставить рекорды. Достаточно, если предохранительный клапан, настроенный на давление 2 или 2,5 Бар начнет сбрасывать пар, тогда можно открывать кран и возобновлять циркуляцию воды. Заслонку подачи воздуха надо закрыть, чтобы топливо начало затухать.

Будьте осторожны, проводя такие испытания, есть опасность обвариться кипятком по неосторожности или при разрыве водяной рубашки.

Подключение котла к системе отопления

Последний этап – подключение пиролизного котла и выполнение его обвязки. Как и во всех твердотопливных установках, надо исключить образование конденсата на внутренних стенках топки во время разогрева. Это явление сокращает срок службы корпуса топки, поскольку конденсат содержит включения серы и будет вызывать интенсивную коррозию металла. По этой причине обвязка котла отопления должна быть выполнена по схеме, не допускающей попадание в рубашку холодной воды при разогреве.

Ниже приведена классическая схема подключения пиролизного котла к системе отопления с балансировочным вентилем между подающим и обратным трубопроводами.

Перемычка образует малый контур, в котором теплоноситель приводится в движение циркуляционным насосом. Приведенная на схеме обвязка пиролизного котла отопления позволяет воде циркулировать по малому контуру, прогреваясь вместе с агрегатом. Термостатический трехходовой клапан начнет подмешивать холодную воду из системы в тот момент, когда в малом контуре температура воды достигнет заданного значения, обычно это 45—50 ºС.

Рабочая температура в системе отопления лежит в пределах 60—80 ºС, поднимать ее выше приходится редко. Если при работе в этом диапазоне температур в вашем доме прохладно, то надо искать причину в самой системе. Увеличивать температуру не имеет смысла, это только увеличит расход дров в пиролизном котле.

Заключение

Пиролизные установки, сделанные своими руками, приобретают все большую востребованность. Причина – высокая стоимость котлов заводского изготовления, самодельные агрегаты часто оказываются единственной альтернативой. Единственный недостаток — топливо для пиролизных котлов должно иметь влажность не выше 25%, иначе процесс пиролиза будет слабым, что влияет на производительность установки.

Причина – высокая стоимость котлов заводского изготовления, самодельные агрегаты часто оказываются единственной альтернативой. Единственный недостаток — топливо для пиролизных котлов должно иметь влажность не выше 25%, иначе процесс пиролиза будет слабым, что влияет на производительность установки.

чертежи схемы; как сделать его из кирпича на естественной тяге, пошаговая инструкция

Прежде всего, чтобы сконструировать пиролизный котел своими руками, подбирается подходящая схема и чертеж.

Рассмотрим три основных способа изготовления из различных материалов:

- Из бочки или стального листа в виде цилиндра.

- Из прочной стали в кубической форме, используя схему Беляева,

- Из кирпича в виде печи. Прежде чем выбрать тот вид котла, который вы будете создавать, рассмотрите все чертежи и схемы, а также инструкции по сборке.

Каждый тип самодельного оборудования длительного горения обладает своими преимуществами и недостатками. Из бочки получится компактная конструкция для гаража, а кирпичная печь сможет обогреть весь дом, значительно экономя топливо.

Из бочки получится компактная конструкция для гаража, а кирпичная печь сможет обогреть весь дом, значительно экономя топливо.

Пиролизный котел из бочки

Нам потребуется 200 литровая металлическая бочка. Можно взять готовую, а можно изогнуть и сварить лист стали толщиной 3-4 мм. Срезаем у нее верхний торец и делаем из него крышку, приварив по окружности полоску металла. По центру высверливаем отверстие под воздуховодную трубу. Сбоку в верхней части бочки сверлим отверстие под дымоход и ввариваем в него дымоходный патрубок.

Следующим делаем поршень. Он представляет собой круг, по диаметру несколько меньший крышки бочки, чтобы он мог в нее поместиться. По центру сверлиться отверстие и к нему приваривается воздуховодная труба, по которой кислород будет поступать в топку.

Пиролизный котел из бочкиВ верхней части делаем заслонку, которая будет регулировать количество поступающего внутрь воздуха. Для этого сверлим сквозное отверстие, вставляем в него плотный штырь и привариваем внутри к нему небольшую пластину. Вращая его, мы меняем площадь отверстия.

Вращая его, мы меняем площадь отверстия.

Снизу стальной лист необходимо утяжелить, чтобы при сгорании поршень под своей тяжестью опускался и измельчал сгоревшее топливо. Важно, чтобы все сварочные швы были герметичны. Если этого не будет, котел не сможет работать достаточно эффективно.

Пользоваться таким самодельным котлом просто. На дно засыпается топливо и поджигается. Когда оно достаточно разгорится, сверху устанавливается поршень и закрывается крышка. По мере горения, поршень постепенно будет опускаться.

Под ним будет происходить процесс тления, а сверху него будут сгорать выделяемые газы. Такая конструкция еще называется пиролизной головкой и может работать на дровах или смежных видах топлива из древесных отходов.

Котел по схеме Беляева

Нам понадобятся следующие материалы:

- Около 10 квадратных метров металлического листа толщиной 4-5 мм.

- 8 метров стальной трубы, диаметром 57 мм с толщиной стенки 3,5 мм.

- По одному метру трубы диаметром 159 мм и 32 мм.

- 15 штук шамотного кирпича.

- Вентилятор дутьевой.

Дутьевой вентилятор на пиролизном котле - Стальные полосы, шириной 20, 30 и 80 мм.

Из основных инструментов нужны будут болгарка, дрель и сварочный аппарат.

Пошаговая инструкция сборки пиролизника:

- Собирается две камеры сгорания. Топка, в которой будет сгорать древесина и газовая, где горят выделяемые газы.

- К ним приваривается задняя стенка и воздухоотводы из швеллера или профтрубы с просверленными отверстиями.

- В топке делается отверстие и вваривается патрубок, через который будет поступать внутрь кислород.

- Следующим изготовляется теплообменник. Для этого берем две пластины металла и просверливаем в них симметричные отверстия под трубу сечением 57 мм.

Труба режется на куски одинаковой длины, и они ввариваются в заготовки. Далее он приваривается к котлу.

- Перед тем, как сделать и приварить лицевую стенку на камеры сгорания, в ней производятся два отверстия. Они будут предназначены для труб входящего и выходящего воздуха.

Схема пиролизного котла - Приваривается боров и крышка перед заслонкой. Все сварочные швы важно зачистить болгаркой.

- Сверху всю конструкцию обшиваем листом шириной 4 мм с уголками. Верхнюю часть дополнительно утепляем. После этого проверяем короб на герметичность. Сделать это можно с помощью воды. Если герметичности не будет, КПД котла значительно уменьшится.

- Из чугунных пластин делаются дверцы для камер сгорания. Привариваются петли и они устанавливаются. Сверху ставятся защелки.

- Нижнюю камеру выкладываем кирпичами, предварительно порезав их по необходимым размерам. Так как их не будет видно, не обязательно покупать новые. Можно найти бесплатно возле любого разрушенного здания.

- Устанавливается нагнетающий вентилятор на выход воздуховодной трубы.

Также такую конструкцию можно сделать из КСТ котла, применив его в качестве корпуса.

Кирпичный пиролизный котел

В своем доме можно построить печь, которая будет работать по принципу пиролиза. Она монтируются в одну из стен. Дымоход выводится на крышу, продукты сгорания выводятся на естественной тяге. Камеры сгорания делаются стальными, колосник чугунный, корпус из кирпичной кладки. Во всем остальном устройство принципиально ничем не отличается.

Схема пиролизного котла из кирпича

По периметру конструкция выкладывается керамическим кирпичом, внутренние перестенки делаются из шамотного кирпича. Важно кладку производить очень качественно, так кА от этого будет зависеть производительность печи.

В заключение предлагаем посмотреть видео о том, как сделать пиролизный котел своими руками из газового баллона:

Пиролизные котлы длительного горения своими руками: чертежи, видео

Владельцы домов предпочитают изготавливать пиролизные котлы своими руками, так как заводской вариант стоит довольно дорого. Котел длительного горения значительно превосходит по эффективности дровяные печи, и не вызывает температурных перепадов. Изготовить самостоятельно устройство не так просто, однако чертежи, видео и фото значительно упрощают задачу.

Пиролизный котел своими руками: принцип работы

Пиролизная печь – это сложное устройство, для работы которого в качестве топлива требуются дрова, брикеты или отходы кусковой древесины. Однако самым ценным веществом для эффективной работы котла является не горящие дрова, а пиролизный газ. В котле, изготовленном своими руками, идет скорее не горение, а медленное тление топлива, в результате образуется газ и древесный кокс. Учитывая принцип работы котла, часто используется другое название – газогенератор.

На фото пиролизная печь

Пиролиз – это сложный термический процесс разложения сухого топлива на составляющие. Этот процесс проходит в первой камере котла. Важный аспект для образования газа – это низкое содержание кислорода, иначе пиролиз не начнется. В традиционных печах пиролизный газ свободно выводится через дымоход. Во время пиролиза древесины, кроме газа, выделяется огромное количество горючих веществ, а именно:

- смола;

- ацетон;

- древесный уголь;

- метиловый спирт.

Как известно, все перечисленные вещества отлично горят и выделяют большое количество энергии при разрушении огнем. Это происходит в специальной камере, где газ смешивается с кислородом и при очень высокой температуре начинается процесс горения смеси.

Важная особенность пиролизного котла – наличие принудительной тяги. Это достигается при использовании дымососа или верхнего вентилятора. Направление тяги – сверху вниз. Проходя через множество дымовых каналов, горячий газ нагревает воду, которая используется для обогрева здания.

Как сделать пиролизный котел в домашних условиях, видео

Для изготовления пиролизного котла своими руками необходимы различные инструменты и расходные материалы, а именно:

- Электродуговая сварка.

- Дрель и болгарка.

- Отрезные и шлифовальные круги.

- Стандартный слесарный инструмент.

Из основных материалов необходимо купить листовой металл толщиной от 4 мм, металлические трубы диаметром 6 см, огнеупорный кирпич, вентилятор и датчик температуры. Размеры котла следует определить заранее и чем он больше, тем большее помещение можно отопить. Чтобы избежать ошибок при проектировании, опытные мастера используют проверенные, готовые чертежи.

Чертеж пиролизного котла для изготовления своими руками:

Видео об изготовлении пиролизного котла длительного горения:

Решили для экономии денег изготовить пиролизные котлы длительного горения своими руками? Это непростая задача, и справится с ней далеко не каждый человек. Чертежи и видео значительно упростят эту задачу. Стоит внимательно изучить устройство пиролизной печи и принцип ее работы, чтобы сделать все правильно. Только в этом случае процесс газогенерации будет протекать верно.

Собираем пиролизный котел собственными руками: инструкция и технология работы

Еще есть регионы, в которых отсутствует централизованное отопление. Единственным источником тепла в них являются котлы, работающие на твердом или жидком топливе. Тем, кому доводилось ознакомиться с работой таких котлов на практике, знают, сколько недостатков имеют подобные устройства.

Относительно недавно появились котлы, которые работают на древесине, но основной тепловой эффект получается за счет сгорания пиролизных газов. К сожалению, рыночные варианты пиролизных котлов имеют высокую цену. Но ничто не мешает мастерам собрать простой пиролизный котел своими руками, собрав экономичный и высокоэффективный отопительный прибор.

Принцип устройства пиролизных котлов

Пиролизный процесс сгорания носит название сухой перегонки. В результате взаимодействия высоких температур и недостатка кислорода древесина, находящаяся в котле, разлагается до кокса, выделяя при этом пиролизный газ. При смешении данного газа с большим объемом кислорода под воздействием катализатора (высокой температуры) происходит экзотермическая реакция, приводящая к возгоранию газа.

Пиролизный газ также вступает в реакцию с углеродом, в результате чего дым, выходящий после отработки топлива, не содержит вредных соединений. Продукты распада древесины (кокс) также в процессе горения выделяют тепло, поддерживая реакцию. Отсюда следует вывод, что КПД пиролизного котла приближается к 100% эффективности.

Преимущества и недостатки пиролизных котлов

В первую очередь, рассмотрим преимущества данного вида оборудования:

- Котел в течение длительного времени способен поддерживать высокую температуру

- Небольшие затраты на энергоносители. При одинаковом количестве древесины, используемой для отопления, пиролизный котел работает на 6-9 часов дольше, чем дровяной котел

- В продуктах распада содержится минимальное количество вредных веществ

- В качестве топлива можно использовать древесные плиты и некоторые виды полимерных материалов

К недостаткам можно отнести следующие нюансы:

- Высокая стоимость оборудования на отечественных рынках

- Используемое топливо должно быть качественно просушено перед загрузкой. В обратном случае эффективность пиролизного котла заметно падает

- Зависимость от электросети. Для поддержания процесса горения необходимо усиливать воздушный потом с помощью вентилятора, который подключается к сети

Самым популярным способом отопления является отопление частного дома газом. Природный газ – самое экономичное топливо для частного дома. Правда, придётся потратиться на специалистов для установки такого отопления, так как монтаж отопления газом самостоятельно не имея опыта чреват не только поломками. Под угрозу ставятся здоровье и жизнь пользователей.

Для отопления газом можно использовать разные виды труб: стальные, медные, оцинкованные, полипропиленовые. О полипропилене для отопления читайте здесь.

Классическая модель пиролизных котлов

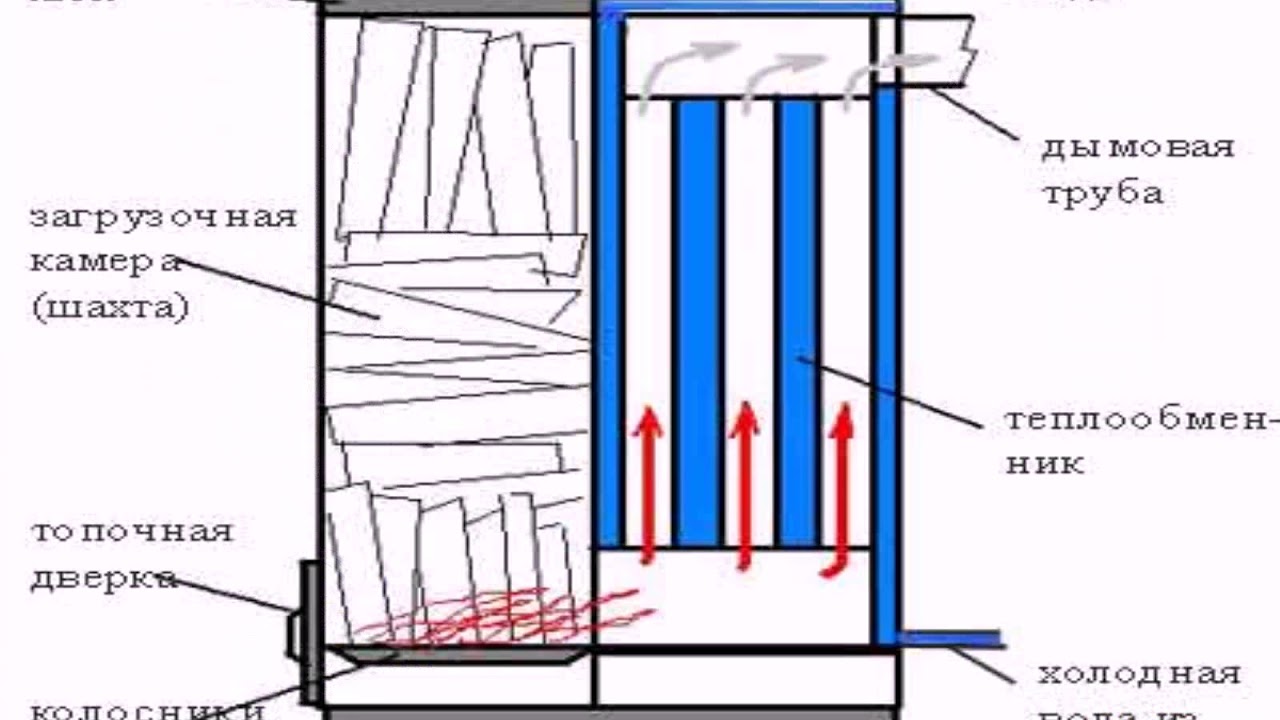

Конструктивная особенность данной модели отопительных устройств — это две камеры сгорания, которые необходимы для качественного и эффективного поддержания пиролитического процесса. Загрузочная камера предназначена для разложения энергоносителя и выделения пиролизного газа. После этого газы попадают во вторую камеру, где при смешении с кислородом образуют горючую смесь. Между камерами установлен колосник, на который укладывают брикеты.

Еще одна особенность пиролизного котла — наличие принудительной тяги. Повышенное аэродинамическое сопротивление обуславливает необходимость установки специального дымососа или вентилятора, который будет обеспечивать подачу кислорода.

Необходимые инструменты и материалы для сборки

Для того, чтобы самостоятельно собрать пиролизный котел, необходимо приобрести следующие инструменты:

- Электросварка. Рекомендуется использовать модели, работающие от постоянного тока

- Дрель

- Большая шлифовальная машина для углов (с возможностью установки круга с диаметром 230 мм). Также желательно иметь круг с диаметром 125 мм, но можно обойтись и без такового

После приобретения всех необходимых инструментов нужно найти соответствующие материалы, из которых будет собираться пиролизный котел:

- Качественное листовое железо. Металлический лист должен быть толщиной от 4 до 6.5 мм, а его общая площадь — не менее 7 кв. м. Для того, чтобы сэкономить на данном пункте, можно использовать 4-мм. листовую сталь только для сборки загрузочной камеры. Для второй камеры и внешних стенок можно использовать и более тонкие листы железа

- 57-мм труба длиной 6-8 м, толщина стенок — в пределах 2,5-3 мм

- 159-мм труба длиной 0.7 м, допустимая толщина стенок — не более 4.5 мм

- Две профтрубы, одна 60х30, другая — 80х40. Длина труб — 1 м

- Полоса стали шириной 20 мм, толщиной 4 мм и длиной 7 м

- Полоса стали с параметрами: ширина — 35 мм, толщина — 4 мм, длина — 1.5 м

- Полоса стали с шириной не меньше 85 мм, толщиной 5 мм и длиной 1 м

- Электроды — 5 пачек

- Отрезные круги — 10 штук, диаметр — 230 мм, шлифовальные круги — 5 штук, диаметр — 125 мм

- Температурный датчик

- Вентилятор

Это основные материалы, которые понадобятся мастеру для сборки пиролизного котла. В процессе работы может оказаться, что некоторых расходных материалов нет. Тем не менее, это не повлияет ни на цену сборки, ни на её качество.

Пиролизный котёл своими руками (чертеж)

Прежде чем начинать сборку такого сложного устройства, необходимо составить схему всех частей котла. Мы не рекомендуем разрабатывать самодельные котлы отопления с нуля (конечно, если мастер не является инженером-теплотехником). Намного проще взять уже готовую схему и собрать по ней, при необходимости внеся необходимые дополнения или доработки.

Схема пиролизного котла своими руками:

- А — аппарат, контролирующий контур котла

- В — дверца, через которую производится загрузка

- С — зольник

- D — отвод для дыма

- E — муфта, предназначающаяся для датчика предохранителя

- F — патрубок, который устанавливается для аварийной линии

- G — магистраль подачи теплоносителя на контуре KV

- H — подводка воды в теплообменник, R= 3/4 дюйма

- K — подводка горячей воды в теплообменник

- L — выходная магистраль контура KR

- M — Расширительный бак

Предложенный вариант является не самым простым — это известная схема котла Беляева. При желании, можно найти в Интернете и куда более простые конструкции пиролизного котла своими руками, но мы предлагаем нашим читателям именно тот вариант, технологические особенности которого будут оптимальными. При изменении конструктивных особенностей нужно помнить, что размер внутренней камеры должен меняться незначительно.

Взять во внимание: при осуществлении пробного запуска пиролизного котла необходимо определить показатель КПД. Конечно, расчеты можно не проводить — достаточно посмотреть на состояние дыма. Если не чувствуется угарный газ — КПД пиролизного котла высокий.

Пиролизные котлы в качестве теплоносителя могут использовать не только воду, но и воздух. Теплоноситель перемещается по контурам точно так же, как и вода. Данная система эффективна в домах, которые владельцы посещают достаточно редко, например, в дачных домах из пеноблоков.

Если для дачного дома можно и пренебречь отоплением, то каркасные дома для зимнего проживания нуждаются в обязательной установке отопительных систем. Кстати говоря, каркасные дома имеют множество преимуществ. Они легки в возведении, имеют сравнительно небольшую стоимость строительства, высокие теплоизоляционные свойства. О каркасных домах для постоянного проживания читайте здесь.

Помимо отопления нужно заняться и вентиляцией дома. О монтаже вентиляции в доме читайте в этой статье. Если подойти к этому делу серьёзно, то вентиляционную систему можно сделать своими руками.

Условия противопожарной безопасности

Важна не только технологическая реализация, но и выполнение правил установки пиролизного котла с учетом всех требований безопасности. Должны соблюдаться такие условия:

- Котел должен устанавливаться исключительно в нежилом помещении

- Под котлом должно находиться кирпичное или бетонное основание

- Расстояние до ближайших стен или предметов интерьера должно быть не менее 30 см

- Помещение должно хорошо вентилироваться

Взять во внимание: дымоход котла после установки рекомендуется утеплять минеральной ватой для того, чтобы избежать образование конденсата и смол на внутренней поверхности трубы.

Помимо схемы, советуем ознакомиться читателям с видеоматериалами, посвященными самостоятельной сборке пиролизного котла.

Видео о пиролизных котлах своими руками

Изготовление пиролизного котла своими руками (15-25 кВт)

Сделать своими руками пиролизный котел (45кВт)

Твердотопливный пиролизный котел своими руками

Пиролизный котел своими руками — изготовление и эксплуатация!

Пиролизный котел – одна из наиболее современных и экономичных разновидностей отопительных агрегатов. Для работы такого котла подходит самое разнообразное твердое топливо – от дров и прессованных гранул до торфа и бытового мусора.

Пиролизный котел своими рукамиЕдинственным существенным недостатком подобного оборудования является его высокая стоимость. Но при желании вы можете справиться с изготовлением котла своими руками. Для этого нужно досконально разобраться в схемах сборки и иметь навыки работы со сварочным оборудованием.

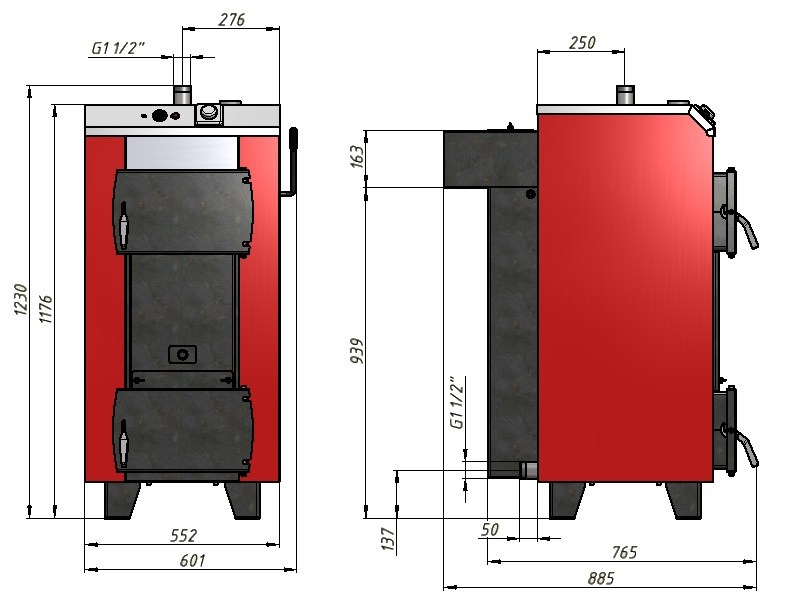

Пиролизный котел своими руками (характеристики такого котла представлены в таблице)Таблица 1. Пиролизный, газогенераторный котел. Параметры при разных мощностях

| Параметры | Ед.изм. | 15-25 кВт | 20-30 кВт | 40-50 кВт | 80-100 кВт |

|---|---|---|---|---|---|

| Теплопроизводительность | кВт | 15-25 | 20-30 | 40-50 | 80-100 |

| Объем камеры загрузки (газообразования) | м3 | 0,13 | 0,15 | 0,22 | 0,52 |

| Рабочее давление теплоносителя (не более) | МПа | 0,3 | 0,3 | 0,3 | 0,3 |

| Рабочая температура воды. Максимальная / Минимальная | 0С | 90 / 65 | 90 / 65 | 90 / 65 | 90 / 65 |

| КПД при влажности топлива:20% / 40% | % | 90 / 82 | 90 / 82 | 90 / 82 | 90 / 82 |

| Номинальное разрежение за котлом | Па | 25 | 25 | 25 | 25 |

| Температура исходящих газов | 0С | 140 | 140 | 140 | 150 |

| Потребляемая электрическая мощность | Вт | 40 | 40 | 90 | 180 |

| Напряжение питания | В | 220 | 220 | 220 | 220 |

| Диаметр дымохода | мм | 194 | 200 | 200 | 219 |

| Отапливаемая площадь (ориентировочно) | м2 | До 250 | До 300 | До 500 | До 1000 |

| Максимальная длина дров | м | 0,45 | 0,45 | 0,58 | 0,92 |

| Габаритные размеры Глубина * Ширина * Высота | мм | 810 / 740 / 1130 | 810 / 740 / 1220 | 950 / 760 / 1350 | 1300 / 1030 / 1440 |

| Вес | кг | 350 | 400 | 450 | 650 |

| Топливо | — | Дрова, топливные брикеты | Дрова, топливные брикеты | Дрова, топливные брикеты | Дрова, топливные брикеты |

Как работает пиролизный котел?

В основе работы котла лежит принцип пиролиза, суть которого заключается в термическом разложении твердого топлива при высокой температуре в условиях искусственно созданного дефицита кислорода. В результате топливо тлеет, разлагаясь на твердый остаток и пиролизный газ. Образующиеся газы также сгорают, что повышает теплоэффективность оборудования и делает расход топлива более рациональным.

Устройство котлаДополнительным преимуществом рассматриваемых отопительных котлов является экологическая безопасность. В процессе пиролизного сжигания топлива выделяющиеся вредные компоненты смешиваются с углекислым газом и утилизируются. В результате в атмосферу выводится дым, не содержащий канцерогенов и прочих вредных веществ. Эта особенность позволяет топить котлы даже резиной, обрезками древесно-стружечных плит и прочими подобными материалами.

Как движется воздух в котлеВажно! Объем примесей типа резины и полимеров не должен превышать 20% от суммарного количества топлива.

Работа пиролизных котлов состоит из 4 основных этапов.

- На первом этапе топливо дополнительно сушится и разлагается на твердый остаток и газы.

- На втором этапе пиролизные газы сжигаются.

- На третьем этапе продувается пламя и тепло возвращается к топливу, что способствует выделению дополнительного количества тепла.

- На четвертом этапе оставшиеся продукты сгорания выводятся через дымоход.

Разобравшись в особенностях работы котла, приступаем к его изготовлению. Начнем с подготовки необходимых материалов и инструментов.

Котел пиролизный ViessmanОписание конструкцииНабор для работы

- Листовой металл толщиной от 0,8 мм.

- Огнестойкие кирпичи.

- Температурные датчики.

- Решетка колосника.

- Трубы диаметром 32 мм, 57 мм и 160 мм.

- Профилированные трубы в количестве 2 штук.

- Дверца зольника.

- Дверка для топливной камеры.

- Вентилятор.

- Гибкая пережженная проволока.

- Болгарка.

- Шлифовальные круги.

- Сварочный аппарат.

Порядок изготовления пиролизного котла

Прежде чем приступать к изготовлению котла, ознакомьтесь с некоторыми полезными рекомендациями. При условии их соблюдения готовое оборудование будет максимально производительным, эффективным и экономичным.

Полезные рекомендации

- Систему нужно укомплектовать вентилем для регулирования интенсивности движения теплоносителя.

- Для увеличения теплоотдачи трубу теплоносителя лучше сделать изогнутой, к примеру, в форме змеевика.

- Проем для загрузки топлива должен иметь прямоугольную форму. При этом дверцу отверстия следует укомплектовать стальной накладкой для уплотнения.

- Для контроля интенсивности поступающего воздушного потока система укомплектовывается ограничителем.

Инструкция

Чертеж пиролизного котлаПервый шаг. Из листового металла вырезаем стенки корпуса котла в количестве 4 штук. В передней стенке вырезаем отверстия для топочной камеры и зольника.

Второй шаг. Вырезаем отверстия для трубников и дымососа.

Третий шаг. Соединяем вместе все металлические стенки, за исключением задней. Для этого используем сварочный аппарат. Тщательно отшлифовываем стыки между сторонами будущего отопительного котла.

Стенки котлаДверцаЗольникЧетвертый шаг. Собираем теплообменник котла в соответствии с представленной схемой. Свариваем трубы.

КотелПятый шаг. Вставляем теплообменник в корпус котла. Убеждаемся в герметичности соединений с помощью компрессора. При отсутствии течей привариваем заднюю стенку корпуса.

Шестой шаг. Устанавливаем решетку колосника. Она разделит корпус котла на 2 камеры. В одной (нижней) будет тлеть загрузка, во второй – сгорать газы. Нижнюю камеру укомплектовываем воздуховодом, а после обкладываем огнестойким кирпичом с каждой стороны.

Корпус пиролизного котла изнутриСедьмой шаг. Монтируем дверцы зольной камеры и топливника. Они должны максимально плотно прилегать к корпусу.

Восьмой шаг. Устанавливаем собранный котел на предварительно выложенную кирпичную опорную площадку.

Девятый шаг. Подключаем дымоход. Трубу для отведения дыма рекомендуется обернуть минеральной ватой для утепления.

Десятый шаг. Подключаем к агрегату водяной контур.

Одиннадцатый шаг. Устанавливаем дутьевой насос.

КотелПиролизный котел своими рукамиДополнительно котел можно автоматизировать, установив систему температурных датчиков и регуляторов. Они будут контролировать интенсивность подачи воздуха.

Вытяжка около котлаБлок автоматики (подключен насос, вытяжка и датчики)Техника безопасности

При установке самодельного котла соблюдаем следующие важные правила:

- для установки отопительного агрегата нужно выделить отдельную котельную;

- в котельной нужно оборудовать эффективную вентиляционную систему. Минимальная площадь воздуховодного отверстия – 100 см2;

- расстояние между агрегатом и любыми другими поверхностями и предметами должно быть больше 20 см;

- перед топкой котла укладываем на пол стальной лист толщиной не менее 3 мм;

- котел устанавливаем на предварительно обустроенное кирпичное либо бетонное основание;

- дымоотводящую трубу нужно качественно утеплить. Без теплоизоляции процессы образования конденсата, копоти и прочих неприятностей будут более интенсивными. Это отрицательно скажется на эффективности оборудования и сроке его службы.

В завершение выполняется проверка КПД котла. Для этого достаточно сделать тестовую загрузку топлива. Если выходящий дым не будет иметь угарного запаха, значит с КПД котла все в порядке и его можно использовать для обогрева дома безо всяких опасений.

Чем топить пиролизный котел?

Пиролизный котелВиды топлива

Для топки пиролизного котла можно использовать:

- дрова;

- торф в брикетах;

- антрацит;

- древесные гранулы и брикеты;

- бурый уголь;

- кокс.

Перечисленные виды топлива различаются по калорийности. От этого показателя напрямую зависит эффективность работы агрегата. Применение менее калорийного топлива может уменьшить КПД котла на 30% и более.

Чем топить котелЧем топить котелЧаще всего для топки пиролизных котлов используют брикеты и пеллеты. Брикеты могут изготавливаться из древесины, соломы и торфа. Идеальный вариант – брикеты, изготовленные по методу прессования. Те же брикеты, которые изготавливаются из опилок, рекомендуется использовать только в комплексе с бурым углем либо дровами.

Для изготовления пеллетов тоже может использоваться древесина или солома. Материал прессуется подобно брикетам.

Нередко для топки пиролизных котлов используются дрова. Важно! Для обеспечения максимальной эффективности работы оборудования и уменьшения расхода топлива нужно использовать древесину влажностью не более 20%.

В целом же при выборе топлива следует учитывать особенности местности, в которой находится ваш дом. Если вы живете в окружении лесов, наиболее целесообразным вариантом будет использование дров. Жителям же степных полос, как правило, выгоднее топить углем.

Если в месте вашего проживания доступно любое топливо, выбирайте самое калорийное. Этим вы обеспечите наиболее высокий КПД оборудования при минимальном расходе.

Котел пиролизныйЦены на брикеты топливные

Брикеты топливные

Советы специалистов по топке котла

Давайте посмотрим, что говорят профессионалы в отношении выбора оптимального вида топлива.

Так, при топке древесиной будет образовываться много дыма. Чтобы избавиться от сопутствующих этому неудобств, по краям загрузки нужно укладывать поленья более крупного размера, а в центр класть мелкую растопку.

В густонаселенных местностях рекомендуется воздерживаться от использования торфа, т.к. в процессе его сжигания выделяется большое количество углекислого газа и в атмосферу выводятся различные крупные частицы, что вряд ли понравится соседям.

Для эффективного использования антрацита нужен сильный очаг. Мощности пиролизного котла обычно не хватает для полного сжигания такого топлива. Чтобы уменьшить расходы, отсеивайте от пепла крупные уцелевшие фрагменты и используйте их повторно.

Таким образом, владея навыками работы со сваркой и следуя приведенным рекомендациям, вы сможете самостоятельно изготовить эффективный, надежный, безопасный и экономичный пиролизный котел.

Работа котлаУдачной работы!

Видео – Пиролизный котел своими руками

Цены на модельный ряд твердотопливных котлов

Твердотопливные котлы

Пиролизный котел своими руками, чертежи и принцип работы

Несмотря на то, что газификация в городах России официально была закончена еще в прошлом веке, все-таки остались обделенные вниманием небольшие населенные пункты, в которых данные коммуникации не проведены и их проведение не планируется властями. Именно поэтому, высокий спрос на печи из кирпича не в далеком прошлом, как это может показаться на первый взгляд. Многие люди ошибочно считают, что это всего лишь простая конструкция, с помощью которой можно без труда отопить любое помещение при необходимости. Но если вы планируете регулярно эксплуатировать данное приспособление в качестве основного источника тепла, вы можете столкнуться с неожиданными для себя трудностями и проблемами. Именно поэтому, в момент создания печи своими руками, важно соблюдать огромное количество нюансов, о которых мы и поговорим в этой статье. Чертеж котла

Пиролизная печь в качестве доступного аналога кирпичной конструкции

Первое, что нужно знать тем, кто решил создать данный источник тепла, это обязательное наличие прочного и надежного фундамента. Его создание лучше всего доверить профессионалам своего дела, которые имеют необходимый опыт и навыки. Данные услуги специалистов, разумеется, стоит не мало, ведь это весьма кропотливая и непростая задача. Но, в том случае, если вы не располагаете крупной суммой, обратите свое внимание на неплохой аналог – пиролизные печи. За их создание вы можете взяться самостоятельно, для этого понадобятся только расходные материалы, а также соответствующие чертежи и схемы. Сегодня конструкции из кирпича своими руками достаточно востребованы в загородном и дачном домостроении, особенно в тех регионах, где не были проведены центральные газовые магистрали и не введены в эксплуатацию отопительные системы. Стоит отметить, что существует возможность создать печь из кирпича, которая будет функционировать, реализуя принцип пиролиза, но при этом не будет нуждаться в надежном фундаменте. Такое оборудование пригодно для ежедневной эксплуатации и при этом сможет прослужить вам достаточно долго. Все что будет требоваться от вас – подбрасывать топливо по мере необходимости.

Почему стоит отдать предпочтение такой печке?

Основными достоинствами такой конструкции стоит назвать следующие характеристики: Принцип работы пиролизной печи

Возможность поддерживания установленного температурного режима на протяжении длительного времени. Для этого потребуется только увеличить вместительности топливной камеры.

Минимальный уровень выделения токсических веществ в процессе переработки топлива. Именно поэтому, такая печь обеспечит комфортную для проживания температуру, а также безопасный для здоровья микроклимат в помещениях.

Данная печь способна сжигать всевозможные строительные и бытовые отходы, в том числе и автомобильную резину, пластик, а также части ДВП. Перечисленные материалы, будут хорошим топливом, но категорически не рекомендуется использовать отходы в качестве постоянного топлива. Кроме того, их сжигание будет безопасным, только в том случае, если при загрузке он будет составлять третью часть от всего количества топлива.

Несмотря на все перечисленные достоинства, пиролизная конструкция имеет и свои минусы. Самыми существенными являются:

- Высокие требования к качеству топлива. Оно должно быть, в первую очередь, сухим. Влажный материал не допустим к использованию, так как эксплуатация пиролиза в таком случае не даст необходимого результата, так как выделяемое тепло попросту растворится паром в процессе горения.

- Крупные габариты. Данную особенность можно считать недостатком, если пиролизный котел своими руками вы планируете расположить в небольшом помещении.

- Зависимость от вспомогательного оборудования. Обеспечивающий хорошую тягу вентилятор, к сожалению, не будет работать в круглосуточном режиме.

- Постоянный уход за печью. Для того, чтобы поддерживать микроклимат в доме, нужно постоянно следить за наличием дров в камере, а также перед каждой новой закладкой убирать перегоревшие угли.

До начала монтажных работ, чрезвычайно важно провести все необходимые расчеты, учитывая особенности помещения, после чего составить схему будущего оборудования. Сегодня существует возможность воспользоваться уже готовым чертежом из интернета, который создавался профессионалом. Принцип работы

Вместо основания, для устойчивости конструкции, проводится укладка периметр печи керамическим кирпичом. Создание перегородок внутри печи происходит с использованием шамотного кирпича. Полноценно эксплуатировать конструкцию можно будет лишь после окончательной сборки и обустройства системы вентиляции. Чрезвычайно важно брать в учет время, которое будет необходимо для полного сгорания топлива. Специалисты в области строительства рекомендуют использовать прессованные дрова для обогрева помещения. Когда пиролизная печь будет запущена, следует определить КПД (коэффициент полезного действия). Для этого не требуется закупать никакое измерительное оборудование, нужно только хорошенько принюхаться к запаху дыма. Если вы не ощущаете угарный газ, то КПД достаточно высок. Внешний вид готового котла для пиролизной печи

Создавая пиролизный котел своими руками пошаговая инструкция необходима в первую очередь для того, чтобы должным образом соблюсти все правила пожарной безопасности. Пренебрегая данным требованиям, вы можете спровоцировать пожар в своем доме или же нанести непоправимый урон здоровью всех жильцов. Кроме того, настоятельно рекомендуется проводить монтаж печи в отдельном нежилом помещении. Для того, чтобы камера прослужила долго, следует позаботиться о ее защите с помощью плотного металлической обшивки. Сравнение конструкции котлов

Теперь важно поговорить о материалах, которых понадобятся для проведения работ.

- Чугунные колосники;

- Керамический и шамотный кирпич.

- Стальной лист для защиты камеры. Его толщина должна быть не менее 2 миллиметров, но не более 4 миллиметров.

- Мощный вентилятор для циркуляции воздуха.

- Регуляторы температурных показателей.

- Дверцы для печи.

- Дверцы для котла.

- Сварочный электрический аппарат, болгарка, дрель.

- Несколько труб разного диаметра.

- Электроды для сварочных работ.

Нюансы, которые нужно знать

Как мы уже сказали, создание такой печи – процесс достаточно простой, но, требующий определенных познаний. Так как данная конструкция относится к обогревательному оборудованию, то будьте готовы к тому, что во время выполнения работ вам придется работать с повышенными температурами и учитывать многие особенности герметизации, что выполнить самостоятельно практически невозможно. Но учитывая советы, которые были упомянуты в данной статье, вам непременно удастся сделать действительно долговечные пиролизные печи.

Если вы желаете усилить тепловой эффект, то обустройте уже завершенную конструкцию дополнительной стенкой из шамотного и огнеупорного кирпича. Создание котла возможно даже с минимальными умениями в работе по свариванию металла. Учитывайте тот факт, что создание пиролизной печки – это не только процесс кирпичной кладки, но и монтаж камеры котла, которую по праву можно назвать основным конструкционным элементом. Самым правильным решением будет покупка уже собранного котла, который будет необходимо лишь обложить кирпичом

Особенности установки котла

Котел в готовом виде можно приобрести в специализированных магазинах. Производители выпускают оборудование, к которому обязательно идет руководство по монтажу и эксплуатации. Но как показывает практика, поданных данных, зачастую, не хватает для того, чтобы беспрепятственно провести установку. Помните, что котел представляет собой достаточно крупное сооружение, имеющее немалый вес. Основание под конструкцию традиционно выкладывается из кирпича. Оно является прочным и надежным, потому что без труда выдержит нагрузку. Конструкционные особенности камеры сгорания

Даже после нескольких лет эксплуатации печи, будьте уверены, что фундамент не даст трещину и уж тем более не начнет деформироваться. Для выполнения процесса кладки, применяйте предварительно замешенный песочно-глиняный раствор из песка и глины. Мы подробно рассмотрели все нюансы и особенности создания пиролизной печи, уточнили все, что нужно знать о котлах, а также раскрыли секреты для облегчения строительных работ. Надеемся, что данная информация будет полезной и пригодится вам.

Пиролизный котел Попова чертеж. Саратовский деловой вестник-Новости отрасли

Что может быть лучше, что сделано своими руками? О многофункциональной печи мечтает любой хозяин домочадца, но зачастую варианты на полках магазинов не подходят ни по функциональности, ни по ценовой категории, поэтому единственный выход — сделать печь своими руками. Котел Попова — это отопительный современный агрегат, на базе которого можно производить отопление, разносить горячую воду, утилизировать отходы.Принцип агрегата достаточно прост, поэтому сделать его самостоятельно несложно.

Принцип действия и преимущества

Термохимическая энергетическая установка (TEU) Предназначена для отопления, в качестве теплоносителя может использоваться воздух или вода. Тепло выделяется газами и выдерживает их.

Котел относится к длительному горению. При сгорании твердого топлива в процессе не хватает кислорода, что замедляет разложение и позволяет на одной закладке выработать максимальную тепловую энергию.Такой процесс удобен и тем, что котлу не нужно постоянно проверять и отчитываться по топливу. При разложении твердого топлива образуется газ , который поднимается в загрузочную камеру и нагревает теплообменники.

Технические характеристики правильно изготовленного котла позволяют отказаться от использования. При правильном монтаже образовавшейся трубы дымохода тяги хватит, чтобы увести дым. Также камера сгорания должна быть герметичной для осуществления пиролиза, что важно учитывать при работе своими руками.Электроэнергия для котла не требуется, агрегат полностью независим от энергии, температура регулируется механически. Одной кладки дров с достаточным количеством топки может хватить на сутки полноценной работы.

Устройство топок и выживающих камер позволяет максимально эффективно отделить дым от смолы и сажи (по мере их горения), поэтому обслуживание печи становится проще. Дымоход менее загрязняется, его легче чистить.В каток поступает полностью сгоревший мусор — зола.

Конструкция

Для изготовления своими руками важно иметь чертежи и знать, как печь сделана изнутри Из чего она состоит и как работает каждый элемент.

См. Также: Изготовление водородного котла

Flak . Наверное, это самый главный элемент печи, на нее нужно обратить особое внимание. Котлы Попова имеют две камеры:

- низкую камеру , в которой происходит сжигание (пиролиз) топлива;

- Камера верхняя Выходит газы.

Если нижняя камера состоит из одного отсека, в который загружаются дрова, то верхняя камера устроена несколько сложнее. Загрузочная камера разделена на две горизонтальные секции.

Также над камерой сгорания находится блок, куда поступает вторичный воздух для газов; В блоке есть лопасти, задача которых — равномерно распределять газы по пространству камеры.

Регуляторы . Все процессы сгорания и мощности зависят всего от трех регуляторов:

- малых трубок окислителя, они отвечают за подачу кислорода в камеру , где происходит процесс пиролиза.За счет регулировки подачи кислорода можно изменять мощность котла; При достаточном потоке кислорода процесс горения будет интенсивнее, соответственно и мощность будет больше. При ограничении доступа кислорода произойдет процесс натяжения (пиролиза), за счет которого температура выровняется, мощность немного снизится. Этот регулятор находится под дверью;

- Верхний Сьюбер предназначен для Контроля отвода дымовых газов . При изменении скорости меняются характеристики агрегата.На верхнем патрубке теплогенератора находится сайбер;

- Schieber также расположен впереди и по центру, он выполняет функции «пробки» и не пропускает угарный газ в помещение, где установлен котел.

После пиролиза и дожигания пиролизных газов выделяется большое количество тепла, теплообменники нагреваются. Для сохранения тепла и исключения потерь заполнитель может быть изолирован наружным изоляционным слоем или водяной рубашкой.

Интересно, какой еще КПД у этого котла. Интересно, сколько его можно отрегулировать, сколько можно придумать от номинала, т.к. а весной засохло. Какую мощность лучше выбрать на площади 95 квадратов.

Мне это интересно по обычным причинам. Размер печи мне очень понравился, особенно по длине. В импортных котлах поля придется крошить на 30-45 см, а в этом до 75 см влезет, удобно.Постараюсь ответить по порядку.

1. На данный момент инертен и регулировка плохо себя дает, лучше сказать совсем не работает. С большей эффективностью работает просто в низкотемпературном режиме до 300 гр в печи. Его явный минус или плюс в зависимости от требований к нему

2.к топлива он не требователен. Поза удивляется, на какую мерзость она способна пыхтеть. На пилорамах вы можете наблюдать следующую картину; Котел подключен к сушилке, много чего валяется, из-за путаницы потоки чего-то грязного и плохо пахнущего и все это на открытом воздухе.

3. Лучше иметь в котельной не один, а два, а то и три ТГ с суммарной «мощностью», близкой к необходимой.В чем принципиальные отличия котла попов и буржуй?

В какую группу котлов входит котел попов для вашего меноза: пиролизный или газогенераторный.

Судя по технологической схеме котла Попова энергонезависима

Как это отражается при сжигании дров разной влажности. Не скачет при воздействии температуры.

Какая реальная продолжительность горения дров, например котла на 50 кВт., При интенсивном режиме вычислений.

При какой влажности дров невозможен выход из котла на пиролиз, если это действительно пиролизный котел.Профессия котла Этот прибор приобрел только потому, что не нашел работы по своей основной специальности — утилизатору органосодержащих отходов. Все это его атака.

Чтобы не впасть в дальнейшее недоразумение, уточним терминологию

Пиролиз, термодинамический распад углеродсодержащего сырья в бескислородной среде

Газогенерация — преобразование вещества из агрегатного состояния в газ

Согласны?Вот про плюсы и особенно про минусы.Не технологически, это уже то, что означает проблему ремонта.

Уважаемый Сергей. Не существует механизмов, которые бы не ломались или не требовали обслуживания. Чем сложнее аппарат, тем больше проблем связано с эксплуатацией. После выступления трудно согласиться с физикой. «

Согласны?

Регистрация: 27.06.09 Сообщений: 3.011 Благодарности: 587

Наконец, он нашел того, кто действительно может обрисовать ситуацию с этим котлом.

Уважаемый Сергей. Не существует механизмов, которые бы не ломались или не требовали обслуживания. Чем сложнее аппарат, тем больше проблем связано с эксплуатацией. После выступления трудно согласиться с физикой. «

Согласны?

Регистрация: 20.12.10 Сообщений: 85 Благодарности: 11

Наконец, он нашел того, кто действительно может обрисовать ситуацию с этим котлом.

К пиролизным котлам относятся котлы, принцип выработки горючих газов в которых осуществляется в герметичных емкостях (ретортах) или купольных конструкциях.

К газогенерирующим котлам относятся котлы с двумя камерами, камерой газификации (тепловой трубой) и камерой дожигания газов. Причем, как всегда, операция по зазору проходит над камерой газификации.

При сжигании дров происходит химический процесс соединения окислителя (воздуха) с горючими элементами топлива. Топливные элементы включают: углерод (C), водород (H), серу (S), а также горючие газы Co, h3, CMNN. Аромат горючего газа в воздухе имеет следующие значения: водород 580 -: — 590 градусов, оксид углерода 644 -: — 658 градусов, метан 650 -: — 750 градусов.При низких температурах горения дров в тепловой трубе — камере газификации средняя энергия молекул значительно ниже энергии активации, и поэтому только небольшая часть молекул топлива и окислителя способна вступать в реакцию. Основная часть горючих элементов топлива отличается от дров в виде горючих газов, которые переходят с газами в камеру. Там при соответствующей температуре 580 -: — 750 градусов и подаче окислителя (воздуха) они горят.Сам углерод при окислении видимая плазма не дает (то есть просто не горит) Да и сам процесс окисления углерода возможен в нормальных условиях только при наличии углерода с определенной кристаллической структурой (для Например, графит и алмаз тоже углерод). А вот и оксид углерода для милой души. В остальном полностью согласен.

Однако все это верно только при определенных внешних условиях и если только эти элементы участвуют в реакции.В реальных оценках, как вы понимаете, в процесс вовлечены и другие вещества, наличие которых запускает Chem. Ответы на несколько других путей и ответы в этом направлении следует искать в разделе «Химия катализа».

Секунда; Внешние условия, влияющие на Него. Процессы передачи чисел и давления (например, вода с разным p переходит в пары с разной T) магнетизм (например, намагниченная вода начинает растворять труднорастворимые вещества при нормальных условиях.Можно попробовать установить обычный магнит, чтобы шкала нагревательной трубки была намного меньше)

Электрическое воздействие на объект (изменяется проводимость среды или предмета).

Вы согласны с этим?

IVEN.

Варочные котлы и духовкиДа с таким утверждением согласен только есть котлы более продуманные, руками и головами трезво разрушает и ломается но гораздо реже (хотя лично мой 15 лет работает и ни разу не сломался).Здесь на форуме много конструкций котлов и ни для кого не секрет, что автор (котел Попова) действительно удивляет своей загадочностью (просто котел тупой и секретов куча). Но в целом согласен с благо хоть кто-то обрисовал ситуацию спасибо.

Регистрация: 20.12.10 Сообщений: 85 Благодарности: 11

Какая там схема котла? Еще одно «высшее дело». Котлы Попова

были видны только на фотографиях — грубо сваренные сальники с какой-то ручкой из проволоки, и ряд мужиков, которые все и лепят.

«Associated» Stropow, котлы, бубончи (плита и бойлер), котел Malco, пиролизные котлы Davyd и Sparrow и т.д. За это некоторая благодарность и респект, и есть одна голая теория. Эту теорию можно прочитать в библиотеке, пользы от нее нет, так что для общего развития, разве что.Иван, тебе письмо?

Регистрация: 30.08.09 Сообщений: 1.602 Благодарности: 260

Какая там схема котла? Еще одно «высшее дело».Котлы Попова

были видны только на фотографиях — грубо сваренные сальники с какой-то ручкой из проволоки, и ряд мужиков, которые все и лепят.

«Associated» Stropow, котлы, бубончи (плита и бойлер), котел Malco, пиролизные котлы Davyd и Sparrow и т.д. За это некоторая благодарность и респект, и есть одна голая теория. Эту теорию можно прочитать в библиотеке, пользы от нее нет, так что для общего развития, разве что.Ситуация такая 1котел не технологично + большая протяженность швов (2 км вроде) = большая проблема в ремонте, 2 не регламентируется, 3 можно рекомендовать как утилизатор 4 перманентный беспредел, а почему он нужен при истощении.В общем, котел хреновый секрет. Вот и все, что у меня было под словом «ситуация», и те котлы, которые вы тоже перечисляли и описывали и обрисовывали до них Поповский далеко.

Регистрация: 20.12.10 Сообщений: 85 Благодарности: 11

Ситуация такая 1котел не технологично + большая протяженность швов (2 км вроде) = большая проблема в ремонте, 2 не регламентирован, 3 можно рекомендовать как утилизатор 4 перманентный вонизм, и почему нужен при истощении.В общем, котел хреновый секрет. Вот и все, что у меня было под словом «ситуация», и те котлы, которые вы тоже перечисляли и описывали и обрисовывали до них Поповский далеко.Хотя, честно говоря, слив, любой, ТТК в современной гостиной без грамотно спроектированной котельной никак не сообщаться с жилым помещением, по моему скромному мнению, нецелесообразен. И даже если есть такое использование

Ситуация такая 1котел не технологично + большая длина швов (2 км вроде) = большая проблема в ремонте, 2 не регламентируется, 3 можно рекомендовать как Утилизатор 4 перманентного вонизма, и зачем он нужен при истощении.В общем, котел хреновый секрет. Вот и все, что у меня было под словом «ситуация», и те котлы, которые вы тоже перечисляли и описывали и обрисовывали до них Поповский далеко.

Ну в общем да 1. Кустарное производство не подходит. 2. Систему отопления желательно спроектировать под нее- адаптировать под существующую сложно, без определенных навыков. 3.D.4. Обязательно уточню «в отоплении жилых помещений». Особые Эксплуатация этого «секретного дерьма» на промышленных и с \\ х объектами по многим показателям не дает плохого результата.

Хотя, честно говоря, слив, любой, ТТК в современной гостиной без грамотно спроектированной котельной никак не сообщаться с жилым помещением, по моему скромному мнению, нецелесообразен. И даже при таком использовании короткослойных высококалорийных, с очень низким содержанием летучих топлив.

Регистрация: 30.08.09 Сообщений: 1.602 Благодарности: 260

.4. Хочу уточнить «в отоплении жилища». Полный опыт эксплуатации этого «секретного дерьма» на промышленных объектах и с \\ x объектами по многим показателям не дает плохого результата.Не спорю, действительно имелось ввиду жилое помещение, но такой котел не поставили бы даже рядом с жилым помещением. Одна из причин, почему я акцентирую внимание на дровах — это отсутствие вонизма, но количество швов — очень большой минус. Он был свидетелем того, как человек сломал котел из-за того, что лопнул шов что Каждый шов — слабое место котла, сварщик сделает шов тоньше (с кофайлом мечтать некуда, котел нагревается) загружает все может случиться.Если он протечет и внутри, радость от маленького котла сильно возрастет. В общем спасибо, что разместили эту информацию, раз уж на этом котле этого бы не случилось, у соседей был бы аттракцион да и только, а так спасибо форум просветил и ты оч подтвердил. Спасибо.

Регистрация: 04.12.09 Сообщений: 3.615 Благодарность: 1.701

IVEN.

Варочные котлы и духовкиРегистрация: 12.04.09 Сообщений: 3.615 Благодарность: 1.701 Адрес: Украина, г. Харьков

Да спасибо конечно за картинку в 2 ОБТ, но эта Тиорея никак с котлом не подходит (по крайней мере видимо не подходит), а вот интересна именно схема котла.

Регистрация: 20.12.10 Сообщений: 85 Благодарности: 11

Да спасибо конечно за картинку в 2 ОБТ, но эта Тиорея никак не вяжется с котлом (по крайней мере видимо не подходит), а вот интересна именно схема котла.Дело не в теории. Как раз существует общепринятая классификация газогенераторных установок по принципу газификации топлива. «Жемчуг», «Фильтратор», надеюсь, теперь понятен.

Регистрация: 21.12.10 Сообщений: 38 Благодарности: 40

Участник

Регистрация: 21.12.10 Сообщений: 38 Благодарности: 40 Адрес: г. Чита

Ивен, может пропустил? Пост №260. Есть патент со схемой.

Схема традиционной печи с направлением горючих газов снизу вверх плюс подача дополнительного воздуха в перенапряжение.При малой подаче воздуха в топку он формируется для преобразования и поступления, а так как в днище котла температура низкая, и даже вдобавок, и поверхности теплообмена есть, они не горят, а они уплотняются и оседают на элементах котла. Кроме того, для лучшего сжигания пиролизных газов только на естественной линии необходима относительно высокая камера сгорания, для нормального смешения и полного сгорания пиролизного газа, а в схеме котла Попова камера разделена на две горизонтальные части. .Пиролизный газ имеет температуру больше, чем подаваемый воздух, и будут потоки пучков, воздух внизу камеры и газ в верхнем. В результате большая часть газа не смешивается и не сгорает, попадает в верхнюю камеру, а затем в трубу. С учетом таких потерь не следует говорить о высоком КПД котла.Если конечно вы не верите популяризатору котла Поповой, он разогревается до 350 градусов по Цельсию. Представим себе, что эти гении смогли организовать «процесс горения» при 10 градусах Цельсия! При аналогичной температуре происходит еще один вид «горения» — гниение, в результате которого получаются такие же углекислый газ и вода.Ну как тебе к.п.д. Этот процесс?!И каждый год заряжаю такой котел каждый год: машина навоза в смеси с соломой и «горит» два месяца без дозаправки при температуре 40 градусов.

TEU (ТЭЦ) «Котлы Попова» — это оборудование для нагрева теплоносителя — воды или воздуха.

Нагревание происходит за счет термохимических процессов превращения твердого топлива в газообразное состояние с последующим сжиганием этих газов.

Это оборудование применяется для отопления в аварийных ситуациях и в системах отопления помещений различной площади и назначения — жилых помещений, саун, бань, теплиц, теплиц, для сушки сельскохозяйственных продуктов и пиломатериалов.

Котел «Попова» может работать как газовый, угольный, дровяной аппарат, а также как мусоропровод.

Принцип работы

Работа данного нагревательного оборудования основана на принципе пиролиза (термического разложения) твердого топлива.

В процессе сгорания топлива в условиях ограниченного доступа воздуха образуются горючие компоненты, имеющие высокую теплотворную способность. Это метан, метанол, водород, этилен, окись углерода, пиролизная смола. Процесс разложения твердого топлива происходит в интервале температур 200-350 0 С. Летучие продукты пиролиза переносятся в камеру выживания, в которой при достаточном количестве кислорода происходит их полное сгорание с выделением значительного количества нагревать.Через теплообменные поверхности тепло передается теплоносителю.

Внимание! Получение дополнительной тепловой энергии и удлинение процесса горения увеличило продолжительность горения на одну таб.

Котельная на TEU не нуждается в дыме, так как это достаточный инструмент для отвода продуктов сгорания, который обеспечивается правильно устроенной дымовой трубой.

Пиролизный котел Попова с механической регулировкой теплоносителя не зависит от электросети.Он может поддерживать нужную температуру с точностью до полутона. Топливо в установку закладывается один-два раза в сутки, что определяется объемом загрузочной камеры.

Внимание! Из-за отсутствия углеродных газов и смол трубы дымохода сохраняют гладкую поверхность, защищающую их от скопления сажи. Чистку теплогенератора может провести любой разнорабочий в комплексе с выполнением других работ.

Asha можно снимать с агрегата даже во время работы, и нет необходимости удалять его полностью.Вокруг больших трубок окислителя специально оставляют слой толщиной 5-50 мм, который служит катализатором термохимических процессов.

Работу отопительной установки Popova в любой момент можно остановить с помощью системы регулировки.

Конструкция пиролизного котла Попова

Нагревательный блок Попова состоит из двух камер: нижняя — пиролизная и верхняя — камеры замораживания пиролизных газов.

Выживающая камера состоит из двух секций, разделенных горизонтальной перегородкой.Агрегат оборудован тремя регуляторами:

- Маленькие трубки окислителя, расположенные под дверцей, регулируют мощность нагревательного устройства, изменяя подачу кислорода в камеру пиролиза.

- Верхний патрубок, расположенный на верхнем патрубке теплогенератора, предназначен для регулирования характеристик работы агрегата путем изменения скорости вращения дымовых газов.

- Перед установкой стоит сьюбер, не позволяющий спускать газ в помещение.

Над камерой сгорания расположен блок вторичного забора воздуха пиролизных газов. Блок содержит завихрения, которые равномерно распределяют нагретый воздух по всему объему камеры.

В процессе движения дымовых газов происходит их интенсивный теплообмен с теплоносителем, что позволяет снизить температуру продуктов сгорания до 140 0 С.

Внимание! Для уменьшения тепловых потерь агрегата служат водяная рубашка и внешний слой теплоизоляции.

Необходимое для работы TEU обеспечивается дымоходом, длина которого не менее 7 м. При этом горизонтальный участок не должен превышать одного метра. Верхняя точка дымохода должна быть выше козырька крыши не менее чем на 300 мм, что позволит избежать попадания дымовых газов в помещение. Дымоход по всей площади контакта с внешней средой должен быть изолирован. Для прочистки дымохода внизу предусмотрено отверстие с дверцей.

Если система подключена к системе к системе для воды, желательна установка трехходового клапана.Это позволит теплоносителю двигаться по небольшому кругу через накопительную емкость, что увеличивает температуру теплоносителя на входе обратной трубки в агрегат. Повышение температуры теплоносителя в обратном трубопроводе позволяет продлить срок службы отопительного агрегата.

В качестве энергоносителя для данного отопительного оборудования можно использовать все виды твердого органического топлива, влажность которого не превышает 65%, в том числе все виды угля и торфа.Также производим модификации с газовыми горелками, обеспечивающие работу на магистральном или сжиженном газе.

Добрый день, Антоний!

Очень приятно общаться с начитанными!

Спасибо за ссылки. piroliz.narod.ru уже смотрел. Очень интересно. Жалко, что нет описания самих установок и температурных режимов. Я выражаюсь вашими словами: «Я плачу, Штирлиц вокруг!».

Ищем людей, которые работают в низкотемпературных режимах и достигли каких-либо результатов близких к описанным на сайте пиролиз.narod.ru. Поэтому еще раз спасибо за контакт. Если вы сотрудничаете с этими людьми, сообщите вам об этом.

То, что мы не выдаем технологии для производства своей продукции, в этом ряду причин в первую очередь промышленного шпионажа.С законами физики никто не спорит. Мы только настаиваем на политкорректности, произнося фразу «эффективность». Согласитесь, заказчика при изучении технических характеристик котла больше интересует неэффективность, а изменение расхода топлива для получения необходимого количества тепла при всевозможных условиях.