Пиролизные котлы длительного горения с водяным контуром

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Пиролизные котлы длительного горения с водяным контуром являются прекрасным альтернативным источником энергии в частных домах в условиях частых перебоев газоснабжения. Дрова являются древнейшим видом топлива, которым человек обогревает свои жилища на протяжении тысячелетий. В 21 веке из технологии получения древесного угля зародился пиролизный способ получения тепла.

Пиролизные котлы длительного горения — современная альтернатива газовому отоплению в частном доме

Что такое пиролиз и какова его эффективность

Средневековые европейцы в результате долгих веков сжигания дров установили, что эту энергию можно использовать более рационально, если в печи класть не дрова, а древесный уголь. Производили его путем сжигания обычных дров без достаточного доступа кислорода. Для этого копали специальные ямы в земле, где и происходил весь этот процесс, в последствии названный пиролизом.

Некоторые виды пиролизных котлов длительного горения

Такие ямы прекрасно справлялись с задачей получения древесного угля, но та энергия, которая выделялась в ходе этих процессов, тратилась без какой-либо пользы. Стоит сказать, что количество, выделяемой энергии было очень приличное. Поэтому современные технологии не обошли стороной такой подарок природы. Были созданы пиролизные котлы длительного горения с водяным контуром, которые смогли обуздать это тепло, используемое ранее впустую. Сегодня их с успехом используют, не только как вспомогательные источники отопления, но и как основные. Это и не удивительно, ведь кроме обычных дров, в них можно загружать и другое, более современное и эффективное топливо на древесной основе.

Пиролизный котёл длительного горения с водяным контуром — вид в разрезе

Пиролизные котлы длительного горения с водяным контуром

Внешне эти котлы мало чем отличаются от обычных металлических печей.

Полезный совет! Лучше всего использовать в качестве топлива пеллетные гранулы. Это топливо имеет маленький размер и может автоматически подаваться в камеру сгорания котла.

Современный котёл длительного горения с бункером для пеллетных гранул

На дне камеры сгорания располагается колосник, имеющий вид очень тяжелой чугунной решетки. Он необходим для подачи воздуха под топливо. Загруженные дрова поджигают и ждут пока они полностью разгорятся под воздействием первичного потока воздуха. Как только котел выходит на режим, доступ воздуха в первичную камеру практически прекращают, в результате чего горение останавливается.

Схема системы отопления частного дома с использованием твердотопливного котла

Затем самотеком или принудительно эта газообразная летучая смесь органики подается во вторичную камеру, которая собственно и является главной рабочей частью пиролизного котла длительного горения. С водяным контуром системы отопления она связана непосредственно. Поступающий в эту камеру газ имеет температуру около 300 градусов и поэтому вспыхивает при поступлении кислорода без промедления. Во вторичную камеру подается достаточное для горения количество воздуха. Пиролизный газ выделяет при сгорании намного больше энергии, чем простые дрова, поэтому нагревание теплоносителя в системе происходит очень быстро.

Пример размещения твердотопливного котла с автоматической подачей пеллет из бункера хранения в подвальном помещении частного дома

Важным моментом является то, что порция дров, помещенная в топку, расходуется очень медленно, что позволяет отапливать помещение очень небольшим их количеством длительное время.

Полезный совет! В качестве топлива для газогенераторов рекомендуется использовать очень хорошо просушенные вещества и дрова. Ведь 1 кг дров, которые содержат 20% влаги выделяет 4 кВт/час. энергии, а содержащие 25% влаги, уже только 3 кВт/час.

Принцип работы пиролизного котла с водяным контуром

Преимущества и недостатки котлов на пиролизном газе

Пиролизные котлы длительного горения с водяным контуром ценят за их преимущества перед печами с прямым горением. Можно перечислить некоторые из них:

- полное сгорание топлива без накопления сажи. Кроме экономии дров это свойство несет гораздо большую пользу. Полное сгорание означает, что в качестве отходов выделяется лишь углекислота и обыкновенная вода. Ни то, ни другое не представляет большого вреда для людей и природы в целом. Этого нельзя сказать о частичном сгорании дров. Вредные токсичные вещества, образующиеся при неполном распаде органики, попадают в атмосферу, вызывая нежелательные последствия, не говоря уже о зловонном едком дыме;

Для увеличения эффективности пиролизного котла используйте только сухие дрова

- благодаря полному сгоранию, в газогенераторах можно использовать любое органическое твердое топливо.

По сути им может быть любая органика, способная к активной реакции окисления, то есть горению. Такие котлы можно устанавливать на швейных и кожевенных фабриках, на предприятиях деревопереработки, сельхозпредприятиях. Этим полностью решается проблема утилизации отходов;

По сути им может быть любая органика, способная к активной реакции окисления, то есть горению. Такие котлы можно устанавливать на швейных и кожевенных фабриках, на предприятиях деревопереработки, сельхозпредприятиях. Этим полностью решается проблема утилизации отходов; - высокая экономия средств на топливо, так как пиролизные котлы длительного горения с водяным контуром имеют такое названия по причине того, что от одной дровяной закладки рабочий процесс может продолжаться не менее 12 часов. Простая печь или котел, максимум способны гореть 4 часа;

Схема подключения твердотопливного котла к системе отопления дома

- полностью решен вопрос регулировки процесса горения и нагревания теплоносителя. По причине того, что в рабочей камере сгорает газообразное топливо, его поток легко регулируется, так же, как и интенсивность горения. Это позволяет полностью автоматизировать работу котла, не хуже, чем электрического или газового.

Есть у пиролизных котлов длительного горения с водяным контуром и недостатки, о которых следует осведомиться, при приобретении этой техники:

- стоимость газогенераторов намного выше, чем у других видов теплотехники.

Однако это со временем окупается, благодаря экономии топлива;

Однако это со временем окупается, благодаря экономии топлива;

Автоматизированная котельная в современном частном доме

- топливо должна быть идеально сухим. Уже 20%-я влажность является серьезным препятствием для горения. Котел просто престанет работать после ограничения доступа воздуха;

- в связи с тем, что в конструкции практически всех моделей предусмотрено использование вентиляторов для нагнетания воздуха, то для их работы требуется наличие электроэнергии, что не позволяет использовать эту технику на дачах, не имеющих электроснабжения.

Полезный совет! Отзывы владельцев пиролизных котлов длительного горения говорят о том, что иногда они останавливаются из-за того, что вода из обратной трубы системы попадает в контур котла сильно остывшей. Чтобы этого избежать, надо впаять в систему обходной контур из трубы подачи. Здесь используется обычный трехходовой клапан. Тогда горячая вода смешается с охлажденной, котел не будет отключаться.

Схематическое изображение пиролизного котла с водяным контуром

Отзывы владельцев пиролизных котлов длительного горения

Если задаться вопросом, то можно найти на форумах и в блогах множество отзывов владельцев пиролизных котлов длительного горения. Вот некоторые из них:

В прошлом году поставил газогенератор у себя на даче. Рядом лесопилка, где всегда огромное количество опилок коры и сучков. Бери – не хочу. Теперь не нарадуюсь. На топливо совсем не трачусь. Привез телегу отходов, которые взял бесплатно. Не знаю, когда и израсходую.

Сергей Васильев, г.Омск.

Недавно приобрел твердотопливный котел, друг посоветовал. Поначалу не понимал, зачем я это сделал, где брать и хранить дрова. А потом узнал, что можно пользоваться пеллетными гранулами. Купил несколько мешков. Топлю – горя не знаю.

Николай Павлов, г.Тверь.

Пиролизные котлы длительного горения — экологичны и энергоэффективны благодаря полному сгоранию твёрдого топлива

Мой муж привез недавно чудо-печь, которая работает на обычных дровах. Я его долго ругала. Говорила, что у нас газопровод и газовый котел. Зачем нам еще эта печка. Он сказал, что я все пойму позже и подключил это устройство к системе, оставив и газ. Однажды в поселке произошел обрыв газопровода. Рабочие три дня исправляли аварию. Соседи скупили все электронагреватели, а мой муж только пожал плечами и растопил свою печь. Теперь я поняла, что была не права.

Я его долго ругала. Говорила, что у нас газопровод и газовый котел. Зачем нам еще эта печка. Он сказал, что я все пойму позже и подключил это устройство к системе, оставив и газ. Однажды в поселке произошел обрыв газопровода. Рабочие три дня исправляли аварию. Соседи скупили все электронагреватели, а мой муж только пожал плечами и растопил свою печь. Теперь я поняла, что была не права.

Ольга Мейзер, п.Голышманово, Тюменской обл.

Схема самодельного пиролизного котла для отопления дачи или гаража

Отзывы владельцев пиролизных котлов длительного горения раскрывают все положительные качества устройства. Использовать этот прибор действительно можно с большой пользой для себя. Являясь альтернативным источником тепла, он может полностью решить проблему временного отсутствия газа. Для тех же, у кого имеется возможность пользоваться отходами различного производства, это просто находка.

youtube.com/embed/8Z79Atu9wV8″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

МАТЕРИАЛ Загрузка… ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

СМОТРИТЕ ТАКЖЕ

REMOO В ВАШЕЙ ПОЧТЕобзор характеристик, плюсы и минусы

В последнее время твердотопливные пиролизные котлы длительного горения стали одним из наиболее обсуждаемых способов отопления. Если коротко описать принцип работы таких котлов, то они используют, кроме энергии от сгорания топлива, еще и энергию сгорания газа, образующегося от горения древесины с ограниченным доступом кислорода.Пиролизные котлы интересны не только высоким КПД, но и минимальным выбросом продуктов сгорания в атмосферу.

Как работают пиролизные котлы

Процесс горения пиролизного котла, в отличие от обычных твердотопливников, происходит в двух камерах: нижней и верхней. Это обуславливает разделение процесса сгорания вещества на 2 стадии:

- Стадия нижней камеры.

В ней происходит сгорания твердого топлива с выделением пиролизных газов. Необходимым условием для этой стадии является ограниченный доступ кислорода;

В ней происходит сгорания твердого топлива с выделением пиролизных газов. Необходимым условием для этой стадии является ограниченный доступ кислорода; - Стадия верхней камеры. Это стадия сгорания газов, которые выделились при горении топлива. Этот процесс, напротив, проходит при повышенном притоке кислорода.

Работа с котлом начинается с закладки топлива на колосник нижней камеры, розжига и герметизации путем закрытия дверцы. Горение вызывает принудительную тягу, при этом запускается процесс затяжного обугливания твердого топлива. Это происходит при температуре от 200 градусов с ограниченным доступом кислорода. Газы, выделяющиеся при этом, называются пиролизными, они не просто выпускаются в атмосферу, но попадают в специальную камеру.

В эту же камеру подается воздух, который нагревается по пути до нужной температуры, чтобы вступить в окислительную реакцию с пиролизными газами. До 90% частичек летучих веществ сгорают, выделяя тепло, часть которого возвращается в место горения топлива, поддерживая тем самым необходимую высокую температуру.

Выходящий в трубу дым содержит минимум вредных веществ, что дает повод говорить об экологичности пиролизных котлов. В отличие от котлов по типу тления вроде булерьяна, которые выделяют копоть, пиролизник безопасен для окружающей среды.

Водяной контур огибает практически все горячие поверхности, забирая на себя максимум тепла. Так, дымовые газы на выходе имеют температуру всего 150 °C, что свидетельствует об эффективной теплоотдаче при контакте с теплоносителем системы.

Материалы теплообменника и КПД

Показатели КПД, заявленные производителями пиролизных твердотопливников, лежат в районе 85%. Многое зависит от материала, который использован при изготовлении теплообменника:

- Чугунные теплообменники дают высокие показатели КПД, а также обладают износостойкостью. Правда, существует некоторая опасность повреждений при подаче в обратку холодной воды – теплообменник из чугуна может просто треснуть;

- Стальные теплообменники в плане чувствительности к резким скачкам температуры воды стойки.

Но сталь подвержена коррозии, неминуемо образующейся с течением времени от воздействия конденсата.

Но сталь подвержена коррозии, неминуемо образующейся с течением времени от воздействия конденсата.

Обзор пиролизных твердотопливных котлов

Отечественный рынок предлагает широкий выбор пиролизных твердотопливных агрегатов длительного горения с водяным контуром. Рассмотрим наиболее популярные и актуальные модели.

Буржуй-К

Весьма популярные, судя по количеству обсуждений, твердотопливные пиролизные котлы – это «Буржуй-К». Конструкция этой высокотехнологичной«буржуйки» весьма интересна, неплохая альтернатива газу и электричеству. Среди множества моделей этой фирмы можно уделить внимание модификации ТА-20-2К. Это отличный середнячок с водяным контуром, подходящий для типичного дома.

Характеристики котла« Буржуй-К » модель ТА-20-2К:

- Мощность 20 кВТ;

- Отапливаемая площадь до 200 м2;

- Дрова, уголь, пеллеты и т.д.;

- Габариты 480/450/1100 мм, вес 270 кг;

- Объем воды в котле 28 л, в контуре ГВС 2,5 л;

- Время горения до 12 часов;

- Объем топки 0,101 м3;

- Автоматическая регуляция тяги;

- Комплектация: решетки колосника, регулятор тяги, переходник на дымоход диаметром в 150 мм и шибером, патрубки подающей и обратной линии, сливной патрубок, патрубки входа и выхода для нагрева воды, термоманометр и контур ГВС.

Цена и отапливаемая площадь напрямую зависят от мощности котла, «Буржуй-К» предлагает модификации от 10 до 100 кВТ по мощности, соответственно от 100 до 1000 м2 отапливаемой площади.

Отзывы о «Буржуй-К» можно найти как восторженные, так и негативные. Все дело в том, что он вполне оправдывает рекламную информацию, если его загружать хорошим топливом: заводскими брикетами, отборным углем и сухими дровами. На свежесрубленной древесине и на влажных дровах котел действительно будет «чихать» и засоряться сажей.

Также и отапливаемая площадь указана с учетом использования только наилучшего топлива, поэтому нужно брать модель с запасом по мощности. Описанная модель К-20 как раз подойдет не для 200 м2, а 150 м2.

Из практических достоинств «Буржуй-К» следует отметить то, что для его работы не нужно электричество. Кроме того, он двухконтурный, то есть подача тепла идет как в систему отопления, так и для подачи бытовой горячей воды.

Плюс: независимое от электричества отопление, нагрев воды, неплохая мощность.

Минус: требователен к топливу, завышена указанная отапливаемая площадь.

«Тепловъ»

Данные котлы практически братья-близнецы предыдущим «Буржуй-К» и также заслуживают внимания. Рассмотрим модификацию на 30 кВт, более мощную в сравнении в той, что рассмотрена ранее. Этот агрегат подойдет для помещений с площадью до 300 м2, таких как двухэтажные коттеджи.

Характеристики котла «Тепловъ» модель Т-30:

- Мощность 30 кВТ;

- Габариты 1050/530/1360 мм, вес 360 кг;

- Отапливаемая площадь до 300 м2;

- Любое твердое топливо: дрова, брикеты, уголь и т.д.;

- Время работы от 12 до 16 часов;

- Объем воды в котле 45л;

- Топка из спецстали для котлов 5 мм, возможность установить ТЭН 12 кВТ;

- Комплектация: автоматический терморегулятор, термоманометр, патрубки входа и обратка, штуцер для слива теплоносителя, переходник 150 мм на дымоход с шибером из нержавейки,

Терморегулятор держит указанную температуру путем автоматического поднятия и опускания заслонки, подающей воздух к топливу. Из характерных положительных особенностей «Тепловъ» сразу бросается в глаза огромная топка, которая позволяет закладывать дрова размеров в 60-65 см. Это достаточно удобно, поскольку не нужно раскалывать все на мелкие чурки.

Из характерных положительных особенностей «Тепловъ» сразу бросается в глаза огромная топка, которая позволяет закладывать дрова размеров в 60-65 см. Это достаточно удобно, поскольку не нужно раскалывать все на мелкие чурки.

Указанное время горения 16 часов можно «выжать» используя только высококачественный уголь, поэтому больше стоит рассчитывать на 8-10 часов. Это энергонезависимый твердотопливник, при желании можно выбрать одноконтурный и двухконтурный (для нагрева воды) вариант.

Кроме прочих преимуществ, радует приятный дизайн котлов «Тепловъ».

Плюсы: большая топка, энергонезависимость, длительное время работы;

Минусы: такие же, как у «Буржуй-К».

«Мотор Сич»

Кроме прочих пиролизников можно отметить и котлы «Мотор Сич», который больше ориентирован на промышленные масштабы, однако, выпускает и маломощные модели, например, МС-32.

Характеристики котла МС-32:

- Мощность до 38 кВт;

- Объем воды 130 л;

- КПД – влажные дрова (40%) – 82%, сухие (20%) – 90%;

- Дрова, топливные брикеты.

- Отапливаемая площадь до 380 м2;

- Габариты 1480/745/1255 мм, вес 610 м;

- Объем топки 0,13 м3, длина дров до 0,5 м;

- Диаметр дымохода 200 мм;

- Потребление электричества 40 Вт, сеть 220 В.

Сразу же можно обратить внимание, что МС-32 далеко не миниатюрный, а вес его весьма внушителен, что усложняет его установку.

Котел требует подключения к электросети и работает только на дровах и брикетах. Зато заявленная КПД выше, чем у других котлов, кроме того, производитель заявляет, что есть возможность топить даже не очень сухими дровами.

Плюсы: высокий КПД, возможность топить влажными (40%) дровами, большая отапливаемая площадь.

Минусы: не является энергонезависимым, работает только на дровах и брикетах.

«Траян»

Твердотопливные пиролизные котлы «Траян» выпускаются как бытового масштаба от 10 до 100 кВт, так и промышленные агрегаты до 300 кВт.

Котел «Траян» Т-30:

- Мощность 30 КВт;

- Отапливаемая площадь 300 м2;

- Дрова, уголь, брикеты, пеллеты.

- Горение до 8-10 часов.

- Объем воды в котле 52 л;

- Габариты 1250/870/530 мм, вес 380 кг;

- Стальной теплообменник;

- Максимальная длина полена 0, 65 м;

- Нормативный показатель КПД 85%;

- Диаметр дымовой трубы 180 мм.

- Комплектация сходна с Буржуй-К и Тепловъ.

Данный котел оборудован специальным контуром аварийного охлаждения, что исключает возможность перегрева.

По отапливаемой площади «Траян» Т-30 ничем не отличается от других вышеописанных моделей. И также как «Буржуй-К» и «Тепловъ» является энергонезависимым, а также двухконтурным – при желании можно греть воду для бытовых нужд.

Радует и всеядность котла, так что можно использовать уголь, дрова и торфяные брикеты, а также полностью сгораемый бытовой мусор.

Плюсы: большой размер дров, возможность топить любым твердым топливом.

Минусы: как и у других пиролизных котлов такого типа.

Советы по выбору пиролизного котла

Каждый производитель предлагает ряд моделей котлов в зависимости по мощности. Чтобы не ошибиться с выбором, нужно знать некоторые параметры. Вот несколько советов:

Чтобы не ошибиться с выбором, нужно знать некоторые параметры. Вот несколько советов:

- Необходимую мощность можно рассчитать исходя из площади помещения и степени утепленности. Примерно нужно брать 1 вКт на 10 м2, при этом набросить несколько кВт, учитывая еще и функции котла как бойлера. Так, если у вас площадь 80 м2, то подойдет вариант мощностью на 10 кВт, но если площадь 100 м2 и стены не утеплены, то 10 кВт будет мало;

- Размеры топки важны, если вы будете топить дровами, чем она больше, тем большие размеры дров можно будет туда поместить;

- Время горения без дозагрузки обычно указано с учетом топлива отменного качества, так что берите 2/3 от этих данных. Например, при заявлены 10 часах можно рассчитывать на 6;

- Энергонезависимость очень важна для выбора котла на дачу или отдаленное от электричества место, кроме того, это еще и экономия электричества.

Пиролизный или обычный котел?

Главная отличительная особенность пиролизного твердотопливного котла от стандартного твердотопливника длительного горения – дожиг пиролизных газов. Это позволяет увеличить КПД на несколько пунктов. Так, если обычный котел на твердом топливе выдает 80%, то пиролизный — 85% и более. Хотя максимальные показатели можно получить лишь на топливо высокого качества, которое не всегда есть в наличии.

Это позволяет увеличить КПД на несколько пунктов. Так, если обычный котел на твердом топливе выдает 80%, то пиролизный — 85% и более. Хотя максимальные показатели можно получить лишь на топливо высокого качества, которое не всегда есть в наличии.

Особенно интересны пиролизные котлы длительного горения с водяным контуром для системы отопления и нагрева воды на бытовые нужды. Некоторые из пиролизных котлов полностью автономны от государственных энергоносителей, то есть не зависят от подачи электричества. Многие модели разных производителей практически идентичны, поэтому выбор не так прост. Не редкость и самодельные пиролизные твердотопливные агрегаты, чертежи которых пестрят на просторах интернет.

Оцените статью: Поделитесь с друзьями!Пиролизные котлы длительного горения с водяным контуром

Автор aquatic На чтение 6 мин. Просмотров 2.7k. Обновлено

Если вы находитесь в поисках качественного отопительного устройства для своего дома, то предлагаем вам рассмотреть такой вариант как пиролизные котлы длительного горения с водяным контуром. Это функциональные и удобные приборы для нагревания помещений за короткий период времени. Для их изготовления используются современные технологии, а отличный показатель скорости прогрева и безопасность использования выделяют этот агрегат на фоне других альтернативных вариантов. Наш обзор познакомит вас с принципом работы подобных устройств, с их характеристиками и с разными моделями.

Пиролизный агрегат – это функциональное и мощное устройство

Что такое пиролизный котел: принцип работы пиролиза и его эффективностьВ основе принципа работы пиролизного котла длительного горения находится обработка газов, получаемых при сгорании сырья из древесины. Знаете ли вы, что полученный газ выделяет большее количество тепла, чем просто дрова. Достоинством этой техники можно назвать то, что она несложна в управлении и включает автоматизацию процесса обслуживания.

Название такие котлы получили, благодаря пиролизному сжиганию, которое представляет собой процесс сухой перегонки топлива. При нехватке кислорода и воздействии повышенных температур древесное топливо разлагается и выделяет компоненты, которые и называются пиролизным газом. Так образуется древесный уголь.

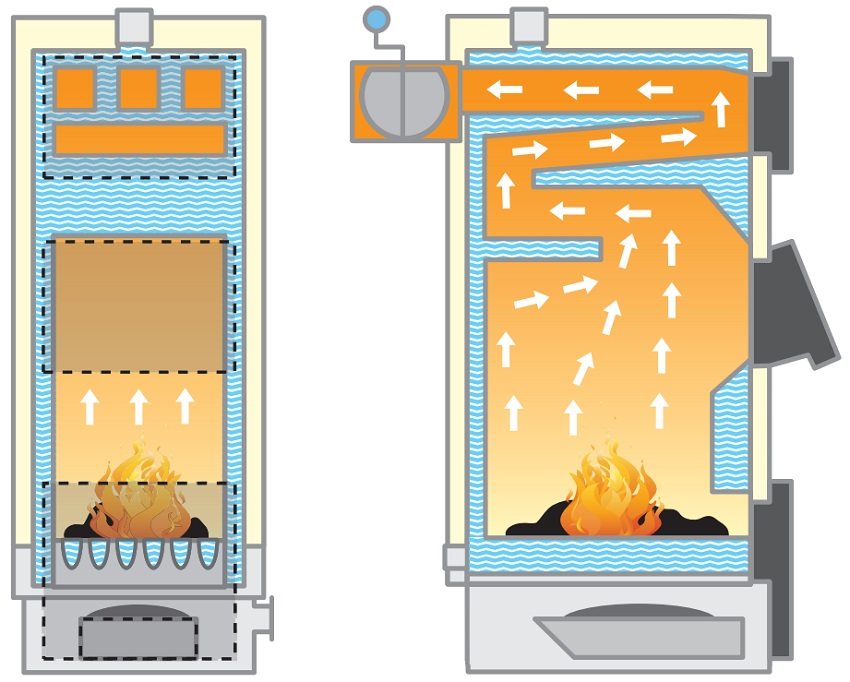

Разница в работе стандартного агрегата и пиролизного

Процесс сухой перегонки производится при температурных значениях 200-800 градусов. При сгорании пиролизный газ взаимодействует с активным углеродом, что приводит к отсутствию вредных веществ в дыме при выходе из котла. Такой агрегат меньше загрязняет атмосферу и выделяет минимальное количество сажи. Поэтому его нужно меньше чистить.

Особенности функционирования сложной конструкции

Устройство пиролизных котлов длительного горения с водяным контуром предполагает наличие двух отсеков. Нижний сделан для пиролизного процесса, а верхний – для переработки появившихся при сгорании газов.

Работа оборудования происходит следующим образом:

- топливное сырье загружается в топку;

- при помощи регулятора происходит установка режима горения;

- после прогрева топочного отсека, запускается режим пиролиза. При этом перекрывается доступ кислорода, а древесное сырье медленного сгорает и емкость заполняется углекислым газом;

- газ переходит в следующую камеру, размещенную в верхней части прибора;

- газообразный компонент сжигается, что позволяет выделить еще какой – то объем тепла.

Вид агрегата в разрезе

Принцип работы твердотопливного пиролизного котла длительного горения (видео)Пиролизные котлы длительного горения с водяным контуром: основные элементыПолезная информация! Так как процесс происходит при повышенных температурах, то все детали должны быть сделаны из жаропрочных материалов. Для этих целей применяется чугун. Если конструкция из стали, то применяется покрытие из керамики.

Пиролизные котлы длительного горения с водяным контуром очень схожи со стандартными металлическими печами. В качестве топлива применяются дрова, торфяные брикеты, а также гранулы пеллет.

Составные элементы на примере конкретного оборудования

На дне емкости сгорания находится колосник, который выглядит как решетка из чугуна. Данный элемент предназначен для подачи воздуха под топливо. В корпусе из стали присутствуют две камеры: сгорания и загрузочная. Внутри их поверхности облицовываются жаропрочным материалом. Дно емкости выкладывается кирпичом. В роли теплообменника выступают трубчатые конструкции.

На схеме изображена работа целой системы с подобным отопительным прибором

Обзор моделей и стоимости пиролизных котловПолезная информация! Топливо, используемое для котлов должно быть хорошо просушенным.

В таблице можно посмотреть, какие существуют модели, что из себя представляют и их цену.

Достоинства и недостатки котлов на пиролизном газеУ дровяного котла длительного горения с водяным контуром множество преимуществ по сравнению с другими отопительными конструкциями:

- для подобного оборудования характерно медленное сгорание дров. Закладка топлива производится не чаще, чем раз за 12 часов;

- так как топливо полностью перерабатывается, то не образуется много золы, что облегчает уход за конструкцией;

- высокий КПД, который выше чем у остального оборудования;

- возможность регулирования процесса сгорания дров;

- нет нужды измельчать сырье, так как в просторную топку помещаются дрова любого размера;

- присутствие водяного контура делает обогрев помещения более эффективным.

Внутреннее устройство пиролизного оборудования

Чтобы вы могли оценить устройство объективно, предлагаем, кроме достоинств больше узнать о недостатках:

- у подобных котлов цена в два раза больше стандартных агрегатов, работающих на дровах.

- зависит от электрической сети. Устройство дымососа не может работать без электричества;

- в процессе пиролиза может образовываться деготь, который засоряет элементы конструкции;

- в водяной контур необходимо подмешивать теплую воду.

Особенно актуальны котлы пиролизного типа, если поблизости есть деревообрабатывающее производство, где можно брать отходы.

В некоторых устройствах предусмотрены достаточно объемные топочные камеры, куда могут помещаться дрова большой длины

Обратите внимание! В некоторых случаях котел перестает работать, если вода из обратной системы попадает в контур охлажденной. Чтобы избежать подобной проблемы, установите обходной контур в конструкцию. При этом применяется трехходовой клапан. Когда горячая вода перемешается с охлажденной, прибор не будет выключаться.

Правильная загрузка дров

Полезные рекомендации по выборуВыбрать подходящий пиролизный котел длительного горения на угле или на дровах, обращайте внимание на следующие параметры:

- при выборе производителя не обязательно выбирать только европейские модели. Они дорогие, но по качеству сборки не уступают отечественным производителям;

- наличие автоматической защиты и дозатора. Они отключают оборудование в случае непредвиденных ситуаций;

- наличие бойлерной системы.

Подобное оборудование лучше устанавливать в нежилом помещении

Используя данные рекомендации, вы сможете выбрать экономичные котлы на твердом топливе длительного горения.

Схема подключения пиролизного устройства

После приобретения оптимального варианта, для качественной работы агрегата его нужно правильно установить. При установке оборудования не забывайте соблюдать определенные правила. Например, вокруг места монтажа должно быть свободное пространство. Если нет отдельного помещения, то отведите под устройство отдельную площадку с достаточным отступом от стен.

Вариант безотходного производства с пиролизной конструкцией

Не забудьте настелить на пол материал с негорючими свойствами. Это может быть кирпич, металл или асбестовые пластины. Кроме естественной вентиляции, продумайте приточную. Помните, что поблизости с котлом нельзя складывать топливное сырье.

Схема оборудования на отработке

До того как приобрести оборудование, рассчитайте тепловые потери вашего дома. Если этого не сделать, то можно выбрать прибор с маленькой мощностью, который не обеспечит постройку достаточным количеством тепла.

Подобное оборудование можно сделать своими руками

Использование наших советов поможет вам выбрать достойное оборудование. Какую модель предпочесть, решать вам. Надеемся, что в этом вам поможет наш обзор и информация.

Твердотопливные котлы длительного горения с водяным контуром

Чтобы в доме было тепло, необходимо постоянно контролировать степень нагрева теплоносителя в системе отопления. Для тех, кто проживает в собственном доме и много работает за его пределами, постоянное подкладывание дров может доставить определенные неудобства. Чтобы добиться максимальной теплоотдачи от закладываемого топлива, стоит обратить внимание на твердотопливные котлы длительного горения с водяным контуром. Такое оборудование имеет некоторые особенности, которые следует учитывать в процессе выбора.

Твердотопливные котел длительного горения позволит поддержать температуру воздуха на оптимальном уровнеСодержание статьи

Преимущества и недостатки твердотопливных котлов длительного горения

Любой котел отопления на твердом топливе длительного горения имеет ряд преимуществ:

- высокий уровень теплоотдачи, достигающий 90%;

- простота обслуживания и монтажа. Закладка производится намного реже;

- возможность повсеместной установки, в том числе в домах, не подключенных к системе электроснабжению или газовому трубопроводу;

- использование одного агрегата для обогрева дома и подогрева воды при выборе подходящей модели котла длительного горения;

- допустимость использования различных видов твердого горючего;

- экологичность;

- наличие автоматизации позволяет отказаться от постоянного контроля за процессом.

К недостаткам отдельных моделей следует отнести:

- повышенные требования к характеристикам используемого твердого горючего и условиям его хранения;

- зависимости автоматизированных устройств от системы электроснабжения;

- высокая стоимость пиролизных устройств и котлов шахтного типа;

- необходимость выделения большой площади при монтаже оборудования оснащенного топливным бункером.

Принцип работы твердотопливного котла длительного горения

Отопительное оборудование длительного горения имеет особое конструктивное исполнение. Производители используют один из возможных вариантов:

- увеличивают объем камеры сгорания;

- используют пиролизную схему горения топлива;

- предусматривают автоматическую подачу горючего в камеру сгорания.

Увеличение объемности камеры сгорания позволяет добиться того, что время сгорания одной порции топлива составит 5÷6 часов. Пиролизные котлы с водяным контуром используют газогенераторную схему: при сгорании древесины выделяются горючие продукты, которые затем поступают в специальную камеру дожигания. Это способствует медленному сгоранию топлива и интенсивному сгоранию продуктов пиролиза с образованием большого количества тепла.

Автоматический котел на твердом топливе отличается сложным конструктивным исполнением. В процессе его работы происходите непрерывная подача пеллетного горючего, загружаемого в специальный вместительный бункер. Оказавшись в топке, топлива сгорает по пиролизной либо простой схеме, выделяя большое количество тепла. Производители предлагают модели, оснащенные бункером объемом несколько кубов. Такой котел с водяным контуром способен вырабатывать тепло на протяжении нескольких недель при одной загрузке.

Схема работы обычного и пиролизного котлаКак выбрать котел на твердом топливе длительного горения

Выбирая котел долгого горения, стоит обратить внимание на:

- Мощность заинтересовавшей модели. Если предпочтение отдается двухконтурному агрегату, стоит выбрать котел с водяным контуром, способный нагреть объем воды, достаточный для нужд семьи.

- Производительность контура горячей воды. Его характеристики должны соотноситься с потребностью в горячей воде.

- Периодичность и удобство обслуживания. Стоит убедиться, что при загрузке дров или очистке зольника не будут возникать трудности. При наличии выбора стоит отдать предпочтение модели, оснащенной объемным бункером. В этом случае очистка зольника будет производиться раз в три месяца, длительность горения может достигать пяти дней.

- Материал корпуса и змеевика. Для первого предпочтителен чугун. Для второго – медь или сталь.

При выборе котла с водяным контуром следует учитывать особенности будущей эксплуатацииСовет! Если в семье много человека, стоит обратить внимание на модель со встроенным бойлером. Не лишним будет установка теплового аккумулятора.

Классификация котлов длительного горения на твердом топливе

При выборе подходящего агрегата, стоит ознакомиться с существующими разновидностями отопительного оборудования данного типа. Котлы на твердом топливе длительного горения делятся на множество подвидов по различным критериям. Предлагаем ознакомиться с классификацией, которая позволит сделать правильный выбор.

Большой ассортимент создает трудности при выбореПо способу сжигания топлива

Современные котлы длительного горения реализуют два основных способа горения:

- за счет пиролиза;

- верхнего горения топлива.

В первом случае происходит генерация тепловой энергии, образующейся в результате горения. Во втором случае выгорание топлива происходит сверху вниз, благодаря чему удается добиться полного завершения процесса.

Способ сжигания топлива выбирается индивидуальноПо материалу изготовления

Для изготовления твердотопливных котлов производители используют стали и чугун. Стальные модели адаптированы для работы на древесном топливе, так как его удельная теплота сгорания меньше аналогичного параметра у угля и торфа. Чугунные котлы с водяным контуром допускают использование топлива всех видов, но имеют один существенный недостаток: хрупкость при механическом воздействии и температурных колебаниях. Это предъявляет высокие требования к выполнению монтажных работ. Кроме того изделия из чугуна намного больше весят.

Внимание! Чугунные изделия способны прослужить намного дольше, чем стальные.

Учитывая данный факт, агрегаты, изготовленные из чугуна, хороший вариант для домов, в которых проживают постоянно, а стальные – для дачных строений. Однако следует учитывать, что при долгом простое часто начинаются коррозионные процессы, способные сократить срок службы агрегата.

Чугунные агрегаты способны прослужить дольшеСовет! Если сложно выбрать между сталью и чугуном, стоит обратить внимание на комбинированный вариант. Такие модели демонстрируют лучшие характеристики, характерные для обоих сплавов.

По типу используемого топлива

При покупке любого отопительного прибора одним из важнейших факторов процессе выбора становится тип используемого топлива. Выбор может быть сделан в пользу котла длительного горения на:

- угле;

- древесине любого вида;

- торфяных брикетах.

Каждый материал имеет свою температуру сгорания. Использовать следует тот вид топлива, который рекомендован производителем. Какой вариант окажется предпочтительным, зависит от месторасположения частного дома.

Если недалеко располагается деревоперерабатывающее предприятие, предпочтительным является твердотопливный котел для отопления частного дома, работающий на древесине. Здесь по доступной цене можно приобрести отходы производства, к которым относятся обрезки дерева, опилки, кора. Нередко кору и опилки прессуют для получения брикетов, пеллет и гранул, подходящих для агрегатов длительного горения.

Тип используемого топлива в агрегатах длительного горения может отличатьсяВнимание! Некоторые модели допускают использование различных видов.

По количеству контуров

Могут быть одно- и двухконтурными. Одноконтурные котлы твердотопливные длительного горения – для отопления. Второй вариант предназначен для отопления и подогрева воды. Покупка модели с водяным контуром обойдется дороже, зато при наличии такого оборудования можно отказаться от установки бойлера.

Двухконтурные подогреют водуПо мощности котла

Важный критерий, определяющий количество вырабатываемого тепла. Производители предлагают агрегаты различной мощности. Для помещений, у которых высота стен меньше 3 м, выбирает котел из расчета 1 кВт/м². Если требуется нагрев воды, требования к мощности агрегата возрастают.

Мощность агрегата зависит от площади зданияДля удобства наших читателей наша команда разработала специальный онлайн-калькулятор.

Калькулятор расчета необходимой мощности твердотопливного котла

По объему загрузочной камеры

В качестве критерия классификации выбирается соотношение объема топлива в одной закладке к мощности котла. Чем выше данный показатель, тем реже пополняются запасы топлива. Для стальных устройств данное соотношение в среднем равно 1,6÷2,6 л/кВт, для чугунных – 1,1÷1,4 л/кВт.

Объем камеры определяет возможности котла с водяным контуромПо коэффициенту полезного действия

Один из основных параметров. Характеризует, какое количество выработанного тепла будет направлено на обогрев дома. У некоторых моделей может достигать 90%. При одинаковой мощности котлы с разными КПД могут использоваться для отопления помещений различной площади.

Чем выше КПД, тем ниже затраты на эксплуатациюВиды котлов

Реализация принципа длительного горения может осуществлять по-разному. Каждый вид котлов имеет свои отличительные особенности. Предлагаем познакомиться с существующими разновидностями твердотопливных котлов, чтобы было проще сделать выбор.

Принцип работы и внешний вид котла может отличатьсяПиролизный котел длительного горения

Пиролизные котлы с водяным контуром комплектуются двумя топливными камерами. В первой происходит сгорания твердого топлива. Вторая предназначена для сгорания газа, выделяющегося в первой (пиролиза древесины). Такое конструктивное исполнение позволяет повысить КПД устройства до 80%, учитывая, что топливо сгорает практически без остатка. К преимуществам таких котлов с водяным контуром стоит отнести высокую температуру сгорания, повышенную теплоотдачу, минимизацию отходов и экологичность процесса.

Внимание! Топливо, предназначенное для пиролизных котлов длительного горения должно иметь влажность не более 20%.

К преимуществам стоит отнести возможности загрузки топлива раз в сутки, длительный срок службы, достигающий 20 лет. Достаточная толщина стенки устройства делает его эксплуатацию безопасной при значительном разогреве топки.

Из недостатков стоит отметить высокую стоимость, которая полностью компенсируется за счет низкой стоимости используемого топлива. Повышенные требования к мощности монтируемого пиролизного котла с водяным контуром. Если агрегат будет работать вполовину мощности, дымоходная труба быстро забьется.

Производители предлагают котлы с водяным контуром, имеющие ряд дополнительных функциональных возможностей. Например, предусмотрена возможность использования различных видов топлива.

Схема работы пиролизного котлаВнимание! Специалисты рекомендует приобретать пиролизные котлы для домов, имеющих площадь более 100 квадратов.

Котлы с принципом верхнего горения

Занимают промежуточное положение между обычными и пиролизными котлами. Нагрев теплоносителя осуществляется за счет сгорания дров и угарных газов. Закладка топлива производится внутрь высокой узкой вертикальной емкости, по внешнему контуру которой проходит водный контур. Сгорание топлива осуществляется сверху вниз, с догоранием выделяемых газов в верхней жаровой камере. Закладка очередной партии топлива осуществляется после полного выгорания предыдущей.

Схема работы агрегата с принципом верхнего горенияПеллетные

Твердотопливный котел работает на специальных гранулах – пеллетах. Для их изготовления используются торф, древесные и сельскохозяйственные отходы, что способствует значительно снижению стоимость пеллет. Они бывают нескольких категорий: премиум (белые), стандарт (темные) и предназначенные для использования в промышленном производстве. Они гипоаллергены, имеют высокий КПД. Отличаются малой зональностью, что позволяет производить чистку котла раз в месяц. Для их хранения следует выделить сухое помещение, чтобы не допустить отсыревания пеллет.

Пеллетный котел может иметь компактные размерыРейтинг лучших производителей твердотопливных котлов

Отопительное оборудование данного вида пользуется определенной популярностью. На рынке представлены агрегаты, выпущенные под различными товарными знаками. Внимания заслуживает не только импортная продукция, но и твердотопливные котлы длительного горения российского производства. Предлагаем познакомиться с рейтингом лучших производителей, чтобы было проще ориентироваться в предлагаемом различными магазинами ассортименте.

Оборудование выпускается под различными товарными знакамиГейзер

Один из отечественных производителей, предлагающий отопительное оборудование различного типа. Твердотопливные пиролизные модели «Гейзер» изготавливаются по инновационным технологиям с использованием высококачественного сырья. Агрегаты отличаются простой исполнения и обслуживания. Широкий модельный ряд позволяет подобрать подходящий вариант для любого строения.

Серия ВП может работать на торфяных и опилочных брикетах, угле и дровах с КПД 85%. Производитель предоставляет двухлетнюю гарантию. Мощность котлов может составлять 10 – 100 кВт:

| Модель «Гейзер» | Мощность, кВт | Масса, кг |

| ВП-6 | 10 | 170 |

| ВП-15 | 15 | 210 |

| ВП-50 | 50 | 650 |

| ВП-65 | 65 | 750 |

| ВП-100 | 100 | 900 |

Котлы пиролизного типа представляют собой цельносварную стальную конструкцию, состоящую из нескольких камер сгорания. Производитель рекомендует использовать поленья диаметром 40÷100 мм, длина которых должна соотноситься с геометрическими параметрами топки. Размер угля не должен превышать 40 мм. Докладка дров или угля должна производиться каждые 8÷12 часов.

Гейзер – надежное оборудование от отечественного производителяБуржуй-К от завода «ТеплоГарант»

Российский производитель, предлагающий несколько модельных линеек твердотопливных котлов, в том числе мощностью более 140 кВт. Оборудование может использоваться для обогрева частных домов и промышленных предприятий. Производитель предлагает серии Буржуй-К:

- Эксклюзив с декоративной внешней отделкой, заказываемой в индивидуальном порядке. Такое отопительное оборудование способно гармонично вписаться в любой интерьер. Мощность котлов данной серии составляет 12÷32 кВт. Для подержания процесса горения возможно использование угля, дров, опилочно-стружечных и торфяных брикетов. КПД достигает 92%. Автоматическое управление. Производитель предоставляет гарантию 2,5 года. Минимальный срок службы 10 лет;

- Стандарт. Неприхотливое в обслуживание и надежное отопительное оборудование без эксклюзивной внешней облицовки. Ручной режим управления. Мощность 10÷30 кВт. КПД до 89%;

- ТА. Подобен стандарту, но регулировка воздушных потоков и тяги выполняется в автоматическом режиме. Теплоносителя по водяному контуру может двигаться принудительно и естественным образом;

- Модерн. Пиролизные модели с естественной и принудительной циркуляцией теплоносителя. Доступно три модели, отличающиеся по мощности и габаритам.

Buderus

Немецкое оборудование высокого качества. В модельном ряду «Logano S171 W» представлено четыре агрегата, которые могут использоваться для отапливания частного жилья. Способны работать автономно и составе комплексов. Предъявляют повышенные требования к месту установки. Комплектуются бойлером косвенного нагрева. Современная автоматика упрощает процесс управления. Топочная камера находится в верхней части, а камера дожига в нижней части корпуса. Мощность оборудования 20÷50 кВт.

Buderus – отменное немецкое качествоViessmann

Немецкая компания предлагает серию «Vitoligno 100-S тип VL1A» – твердотопливные котлы пиролизного типа. Способны работать не только на дровах или угле, но и на газе либо жидкости после установки сменных горелок. Мощность агрегатов составляет 25÷80 кВт.

Для обшивки корпуса используется листовая сталь толщиной 5 мм. Электронный контроллер позволяет задать режим работы. КПД достигает 80%.

Vitoligno 100-S тип VL1A – длительный срок службы гарантированТвердотопливные котлы длительного горения с водяным контуром своими руками — чертежи, видео

Высокая стоимость отопительного оборудования заставляет задуматься о том, чтобы изготовить твердотопливный котел длительного горения своими руками. Соблюдая рекомендации специалистов и используя проверенные чертежи, можно собрать агрегаты с высокими эксплуатационными характеристиками. Предлагаем познакомиться с одной из возможных моделей.

Чертеж котла, который можно изготовить своими рукамиКотел твердотопливный длительного горения своими руками: чертежи и подробное описание

Если решили изготовить котел твердотопливный длительного горения своими руками, чертежи позволят оценить геометрические параметры будущего агрегата и требования к материалу, используемому в процессе его изготовления. Предлагаем познакомиться с последовательностью изготовления устройства из старого газового баллона:

Где купить твердотопливный котел длительного горения, цены, каталоги

Прежде чем оформить заказ на конкретный котел, стоит ознакомиться с ориентировочной стоимостью на наиболее популярные модели. Особое внимание стоит уделить их функциональным возможностям. Средняя цена твердотопливных котлов по состоянию на январь 2018 года представлена в таблице:

Таким образом, производители предлагают отопительного оборудование в большом ассортименте. Если вы решили купить твердотопливный длительного горения котел, делитесь в комментариях, какой модели и почему было отдано предпочтение.

Предыдущая

ИнженерияЗаземление в частном доме своими руками 220 В: безопасность проживающих

СледующаяИнженерияНасосная станция для частного дома: критерии выбора и особенности эксплуатации

Понравилась статья? Сохраните, чтобы не потерять!

ТОЖЕ ИНТЕРЕСНО:

ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО:

Пиролизные котлы длительного горения с водяным контуром

Для загородных домиков старой постройки характерно печное отопление. Очень многие при перепланировке или ремонте такого дома хотят избавиться от него, и установить более современную и удобную в эксплуатации отопительную систему. Данное желание обусловлено еще тем, что в свете постоянно растущих тарифов на топливные твердые материалы, очень хочется найти оптимальный, и самое главное экономичный способ отопить свое жилище.

Наилучшей альтернативой печному отоплению в доме могут стать пиролизные котлы длительного горения. Для многих остается непонятной такая замена. Рассмотрим более подробно, в чем заключается принцип работы пиролизных котлов длительного горения. В чем их преимущества, а возможно и недостатки.

Принцип работы, устройство пиролизного котла

Процесс пиролиза активно внедряется в различные отрасли промышленности. Этот химический процесс представляет собой распад очень сложных по структуре органических соединений (дерево, уголь, нефть) при условии очень высоких температур и минимального доступа кислорода. В результате образуются простые вещества в трех основных состояниях: твердом, жидком и газообразном. Пиролизный котел – это своего рода лаборатория, в которой из твердых материалов горения образуется газ, заполняющий отопительную систему дома.

Принцип действия агрегата

Пиролизный устройства отопления – это специальный отопительный агрегат, состоящий их двух разноуровневых отсеков. В верхнем блоке проходит химическая реакция пиролиза дров, при температуре, достигающей 800°С. По итогу, древесина разлагается на более мелкие частицы: уголь и газ. Смешанный газ и воздух попадает в нижний отсек котла, где при температуре порядка 1200°С сгорает, выделяя при этом достаточное количество тепла, которое и идет на обогрев здания.

Пиролизные дровяные котлы длительного горения, для получения тепла по факту сжигают не древесину, а выработанный газ, обеспечивая тем самым высокий коэффициент полезного действия.

Данный принцип работы удобен еще тем, что газ удобнее контролировать, что делает процесс управления отопительной системой дома полностью автоматизированным.

Устройство пиролизного котла

Рассматривая конструкцию агрегата более подробно, можно выделить два самостоятельных отсека, которые разделены колосниками. В верхней камере в условиях очень высокой температуры и практически отсутствия кислорода происходит процесс пиролиза. Колосник позволяет сдерживать тепло верхнего отсека. Выделенный в процессе пиролиза газ, смешиваясь с потоками воздуха, переходит в нижний отсек котла.

От чего зависит длительность работы котла

Время работы пиролизной установки длительного горения с одной загрузкой напрямую зависит от температуры воздуха за окном и в доме. Также существенное влияние может оказывать качество утепления здания, вид используемого, твердого топлива и его качество, насколько грамотно была спроектирована и смонтирована система отопления в доме.

Если сравнивать работу пиролизного котла с печью, то при равных условиях эксплуатации эффективность первого будет намного выше.

Виды пиролизных котлов

Многие владельцы пиролизных котлов длительного горения отзываются о них только с положительной стороны. И это не удивляет, ведь пиролизные котлы по своим характеристикам намного превосходят обычные модели отопительных приборов.

Выделяют несколько основных, наиболее популярных моделей пиролизных котлов длительного горения:

- Прибор для водяного отопления. Его эксплуатация полностью повторяет принцип действия обычных агрегатов. Основной теплоноситель в данном случае – вода, приобретает тепловую энергию в теплообменнике, после чего, по трубам расходится по всему дому. Процесс постоянной циркуляции позволяет сохранять температуру воды на должном уровне и не остывать долгое время.

- Прибор для воздушного отопления дома. Как правило, в быту используется очень редко. Чаще его используют для обогрева производственных и хозяйственных построек. Принцип действия такого агрегата основывается на перемещении воздуха, который нагревается путем сжигания твердого топлива. Нагретый воздух расходиться по всей площади при помощи специальных нагнетателей, по трубам. Такую систему можно полностью автоматизировать, настроив основные параметры под личные потребности.

Топливо для пиролизного котла

Для того чтобы работа данного типа отопительного прибора проходила с максимальной эффективностью, в качестве топлива стоит использовать древесину высокого качества. Самое главное – дрова должны быть хорошо высушены. Для примера можно привести несколько показателей: 1 кг дров с влажностью 20%, выделяет порядка 4 кВт/час энергии. Для того же количества дров соответствующего качества, но с влажностью 35%, уровень энергии будет снижен до 3кВт/час. Если дрова будут высушены плохо (уровень влажности более 50%), то показатель тепловой энергии вряд ли превысит 2кВт/час.

Как видно, количество тепла, выделяемого в процессе эксплуатации котла, напрямую зависит от влажности используемого твердого топлива. Влажная древесина зачастую является причиной низкой эффективности работы агрегат, плохого горения, и большого количества выделяемого дыма.

Если в течение долгого времени использовать твердое топливо очень плохого качества, то это может крайне негативно сказаться на работе котла, и длительности его эксплуатации. Мощность агрегата снижается, а количество используемого твердого топлива увеличивается в несколько раз.

Стоимость агрегата

Пиролизный котел длительного горения на сегодняшний день является самым современным и эффективным способом решения проблемы обустройства отопительной системы в частном доме. Но, несмотря на большое количество положительных моментов, многих отпугивает цена агрегата. Она достаточно высокая.

Стоимость самого прочного пиролизного котла может превышать тысячу долларов, а если агрегат изготовлен иностранными производителями, цена увеличивается в несколько раз. Поэтому на сегодняшний день, основания задача отечественных разработчиков – внедрять в производство новые технологии и разработки, чтобы сделать пиролизный котел более доступным для потребителя.

Преимущества и недостатки

Подведем итоги и определим, в чем заключаются главные преимущества и недостатки при использовании пиролизных котлов длительного горения. К основным преимуществам относят:

- Способность управления агрегатом, высокий уровень коэффициента полезного действия.

- Образующиеся в процессе пиролиза газы, приводят к тому, что существенно снижается количество золы и практически отсутствует сажа. Процесс эксплуатации котла проходит в чистоте.

- Процесс пиролиза обеспечивает настолько высокую температуру горения, что в результате газ не просто выделяется, но и проходит дальше через форсунку. Пламя имеет белый или желтоватый оттенок.

- Способность эффективно работать на протяжении двадцати четырех часов с одной закладкой твердого топлива.

Также у пиролизных котлов длительного горения выделяют следующие недостатки:

- Высокую стоимость, которая зачастую недоступна для потребителя со средним уровнем достатка.

- Необходимость постоянного доступа к электричеству.

- Эффективную работу обеспечивает использование только хорошо высушенного твердого топлива.

Не смотря ни на что, пиролизные котлы отопления являются наиболее эффективным способом обогрева дома, нежели дровяная печь. Данное утверждение основано на следующих фактах:

- При использовании некачественной древесины, в обычных котлах невозможно добиться высокой температуры горения. Данный фактор хорошо исправляется путем сжигания древесного газа, который образуется в процессе пиролиза.

- Высокая температура и эффективность горения достигается меньшим количеством вторичного воздуха, которое необходимо для горения газа.

- Возможность автоматизировать полностью весь процесс отопления дома, позволяет существенно облегчить жизнь хозяевам, и освободит массу свободного времени.

Заключение

Важно понимать, что процесс сборки и монтажа пиролизных твердотопливных котлов длительного горения требует опыта и определенных знаний. Для этих целей лучше приглашать специалистов. Но затратив денежные средства на покупку котла и его установку, вы гарантировано получаете комфорт в доме, и полностью освобождаетесь от постоянной заботы о поддержании пламени в обычных отопительных приборах.

Как спроектировать и установить пиролизный котел длительного горения своими руками узнаем в следующем видео

Пиролизные котлы длительного горения с водяным контуром

Сегодня пиролизные котлы длительного горения с водяным контуром вытеснили обычные твердотопливные нагреватели. Все дело в том, что пиролиз позволяет сократить время между загрузками топлива, повышает КПД агрегата и тем самым экономит ваши деньги. На рынке отопительного оборудования можно найти как энергозависимые, так и автономные котлы разных габаритов (см. Котел Стропува или печь Бубафоня).

Коротко, что такое пиролиз

Чтобы понять принцип работы пиролизного котла, нужно разобраться с тем, что такое пиролиз. Это такой процесс, в результате которого из древесины выделяется горючий газ. Таким образом, из энергоносителя (дров) можно извлечь максимум пользы в виде дополнительных килоджоулей тепловой энергии. Но для того чтобы процесс пиролиза стал возможен, нужно создать определенные условия, а именно:

- температура в топке от 400 до 800 градусов;

- отсутствие пламени.

Чтобы дрова в топке твердотопливного пиролизного котла не горели, а тлели, нужно уменьшить количество подаваемого кислорода до критического минимума. Иными словами, создать условия дефицита кислорода. В результате топливо будет тлеть дольше и выделится пиролизный газ.

Чтобы газ воспламенился, его нужно обогатить кислородом, так как огонь без воздуха не горит. Сделать это в основной топке невозможно, так как там должен быть дефицит кислорода. Чтобы решить эту задачу, в конструкцию котла были внесены радикальные изменения, по сравнению с обычными твердотопливными нагревателями.

Особенности конструкции пиролизного котла

Итак, особенность пиролизных котлов длительного горения с водяным контуром заключается в том, что у них две камеры сгорания. В первой (основной) горят или тлеют дрова, а во второй сжигается пиролизный газ. В основную топку подается первичный воздух, количество которого можно регулировать. Вы можете использовать котел в режиме пиролиза, а можете в обычном режиме (когда есть пламя).

Необязательно покупать бустер для промывки теплообменников. Его можно изготовить самостоятельно — это несложно.

Освоив технологию производства угольных брикетов, реально не только сэкономить на топливе, но и подзаработать на их продаже.

В камеру дожига пиролизных газов подается вторичный воздух. Он поступает туда через специальные сопла. Количество вторичного воздуха пользователь регулировать не может. Когда горячий газ перемешивается с кислородом, то его собственной температуры хватает для того, чтобы воспламениться.

Виды твердотопливных котлов пиролизного действия

Сделаем вывод о том, что представляет собой пиролизный котел. Это твердотопливный нагреватель с двумя камерами горения, предназначенный для автономных систем отопления. В нем созданы все условия для отделения от дров пиролизного газа и дальнейшего его сжигания.

Какие бывают отличия среди пиролизных котлов:

- расположение камер первичного и вторичного горения;

- естественная или принудительная тяга.

Кроме этого, может отличаться диаметр патрубка для дымохода, объем топки, габариты, метод загрузки топлива (вертикальный или горизонтальный). Но это все не слишком важно, главных конструктивных отличия всего два (см. выше).

Есть котлы, у которых камера дожига пиролизных газов находится над топкой. В этом случае дым быстрее уходит на улицу, чем в агрегатах, где камера дожига находится под топкой. Меньшее время пребывания дыма в котле имеет как положительные, так и отрицательные стороны. К плюсам можно отнести то, что канал для дымоудаления не так сильно загрязняется. Негативный фактор – в трубу вылетает более горячий дым, унося с собой несколько процентов КПД.

Напольный Боринский газовый котел не зависит от электросети, работой управляет термопара.

Установив термовентиль для радиатора отопления, можно поддерживать одинаковую температуру в помещении, независимо от погоды.

Разница между котлами с естественной и принудительной тягой заключается в том, что в последних есть электрический вентилятор и блок управления. Соответственно, агрегаты с принудительной тягой все энергозависимые.

Преимущества и недостатки пиролизных котлов

Пиролизные котлы длительного горения, по отзывам владельцев, имеют больше преимуществ, чем недостатков. Например, увеличивается время между загрузками топлива, уменьшаются расходы благодаря более высокому КПД. К минусам можно отнести:

- большой вес – возможно, потребуется усиления конструкции пола, если он деревянный и уложенный на лаги;

- стоит дороже обычных котлов – в любом случае придется покупать заводскую модель, так как сделать пиролизный котел своими руками, даже имея чертежи, задача практически невыполнимая;

- требователен к качеству топлива – этот пункт особенно важен.

Для того чтобы нагреватель работал в нормальном режиме, нужно топить его дровами с влажностью 20-30%. Это значит, что дрова придется сушить, так как в сырых поленьях содержится до 65% влаги, что недопустимо для процесса пиролиза.

Если вас заинтересовал вопрос насчет самодельных пиролизных котлов, то лучше посмотрите в сторону печей с таким же принципом работы. В одной из предыдущих статей мы рассказывали, как сделать пиролизную печь из бочки. Для жилого дома она не подойдет, а вот теплицу, гараж или дачу отопить ею можно.

Пиролизные котлы длительного горения с водяным контуром

Повсеместная газификация городов, увы, не обеспечивает стопроцентную возможность пользоваться всем, без исключения, именно природным газом.

Это связано не только с тем, что процесс прокладки газопровода идет медленно, но и с личными предпочтениями энергопотребителей. Твердое топливо было популярным во все времена благодаря своей доступности, невысокой цене и большой эффективности.

Пиролизные котлы (еще одно название – газогенераторные) имеют принцип длительного сгорания на основе пиролиза. Это своеобразный процесс горения, при котором происходит тепловой распад продукта горения на газообразное вещество и твердые тела, которые в дальнейшем обособленно друг от друга выдают тепло по особенной схеме.

Принцип работы

Устройство пиролизного котла

Весь процесс работы такого котла проходит в 4 этапа. Закладывается топливо в первый отсек, поджигается и оно сгорает. Далее происходит медленное его тление благодаря созданию искусственной нехватки кислорода, в результате чего образуется газ.

Это газообразное вещество через форсунки или благодаря естественной тяге попадает в камеру дожига, где соединяется с вторичным воздухом. Этот синтез обеспечивает воспламенение газа, из-за чего происходит выделение большого количества тепла и теплоноситель нагревается.

В зависимости от вида и оснащения котла, он может быть оснащен отдельным парогенератором и дымососом, но основной принцип работы остается неизменным.

Пиролизный котел своими руками! Статья с чертежами и видео: https://6sotok-dom.com/dom/otoplenie/piroliznyj-kotel-svoimi-rukami.html

Разновидности

Энергонезависимые пиролизные котлы

Существует две основных группы котлов по принципу требовательности к топливу:

- Энергозависимые (в таких котлах используется только полноценное твердое топливо влажности не более 25%).

- Энергонезависимые (в качестве топлива можно использовать опилки, щепу и другие продукты, влажность которых составляет 50% и более).

Большее распространение получили именно энергонезависимые виды, так как есть возможность использования различных видов отходов, а также сам процесс пользования намного проще, чем у зависимых котлов. (Подробнее о различных видах топлива для пиролизных котлов читайте в этой статье).

Еще одна классификация по принципу функциональности выглядит следующим образом:

- Парогенератор пиролизный.

- Пиролизный котел одноконтурный (помещение отапливается за счет нагрева воды в системе одним водяным контуром).

- Пиролизный котел двухконтурный (не только обогревает помещение, но и дополнительно снабжает горячей водой).

От того, какие площади и виды помещений обогревает такой котел, зависит его размер, оборудование, оснащение и виды применяемого топлива. На больших производствах давно устанавливаются промышленные газогенераторные котлы с целой сложной системой обеспечения отопления.

Полезно знать владельцам небольших столярных мастерских, что существование пеллетных котлов упрощает задачу утилизации отходов производства, так как основным топливом служат брикеты или гранулы из древесной стружки. Плюс таких отопителей в компактном размере, а обеспечение процесса происходит при установке дополнительного оборудования.Обзор котлов длительного горения на пеллетах: https://6sotok-dom.com/dom/otoplenie/kotly-na-pelletah-i-drovah.html

Именно таким образом минимизируется размер агрегата, в отличие, например, от больших генераторов без вентилятора или там, где используется пиролизная приставка.

Еще одним отличительным признаком этих котлов является особенность конструкции, которая обеспечивает теплом не нагревом воды в системе, а имеет воздухогрейный принцип. Это упрощает обогрев помещения тем, что нет необходимости в разведении водяной системы в маленьких помещениях.

Достоинства и недостатки

Перед тем, как решиться на приобретение того или иного вида пиролизного котла для отопления дома, конечно же, нужно знать все его плюсы и минусы, так как только взвесив все аспекты, можно прийти к правильному выбору.Преимуществ у таких агрегатов больше, чем недостатков, но выделить стоит и те и другие.

К плюсам котлов на основе пиролиза можно отнести:

- длительное время сгорания и тления (от 12 часов до 2 суток), при этом процесс является контролируемым и регулируемым;

- высокая степень безопасности, полученная автоматической регулировкой системы;

- благодаря четырем этапам происходит полное сгорание топлива, полное устранение отходов и высокий КПД;

- минимальный процент выхода вредных веществ, достигаемый высокой температурой в камере дожига;

- воздушный поток минимизируется процессом горения, что обусловливает экономию;

- разнообразие используемого топлива.

Особенности использования пиролизных котлов Гейзер: https://6sotok-dom.com/dom/otoplenie/piroliznye-kotly-gejzer.html

Несмотря на высокую эффективность работы таких установок, все же выделяются и минусы, которые иногда становятся камнем преткновения при выборе между газовой горелкой, электротеном или пиролизным котлом:

- объем камеры позволяет загрузить топливом лишь половину своего объема, так как при большей загрузке снижается КПД;

- большинство видов котлов энергозависимые, а это значит, что спектр используемого топлива сужается;

- высокая стоимость пиролизных котлов.

Взвесив все «за» и «против», несомненно, выбор в пользу таких видов отопителей будет положительным. Ни высокая стоимость, ни особое внимание к качеству топлива не перевешивает экономичность и быструю окупаемость, поэтому популярность пиролизных котлов в последние годы лишь набирает обороты и это, пожалуй, лучший способ отопления твердым топливом.

Смотрите видео, в котором опытный пользователь разъясняет критерии выбора пиролизного котла длительного горения с водяным контуром:

Реактор пиролиза — обзор

Газификация и пиролиз

При нагревании топливо из биомассы разлагается на ряд газообразных и конденсируемых веществ, оставляя после себя твердый углеродистый остаток, известный как полукокс. Это ранняя стадия горения, и светящееся пламя, наблюдаемое при сжигании древесины и другой биомассы, является результатом окисления летучих соединений, выделяемых во время пиролиза и газификации сырья, и теплового излучения от частиц сажи от пламени, дающего характерный желтый цвет. .

Когда отношение эквивалента топлива к воздуху, ϕ , уравнения [6] существенно больше единицы (богатое топливо), топливо будет окисляться только частично из-за недостатка кислорода, и продукты реакции не будут состоять из только диоксид углерода и вода, но большие количества оксида углерода и водорода в дополнение к различным количествам газообразных углеводородов и конденсируемых соединений (смол и масел), а также полукокса и золы. Другие окислители, включая водяной пар, также можно использовать вместо воздуха, и в этом случае набор продуктов реакции будет отличаться.Условия реакции могут быть изменены, чтобы максимизировать производство топливных газов, жидких топлив или полукокса (как для древесного угля), в зависимости от предполагаемого энергетического рынка или рынков. Термин «газификация» применяется к процессам, которые оптимизированы для производства топливного газа (в основном, CO, H 2 и легкие углеводороды). При нагревании без добавления окислителя сырье подвергается пиролизу. Реакторы пиролиза обычно проектируются так, чтобы максимально увеличить производство жидкостей за счет быстрого, а не медленного нагрева, хотя растущий интерес к биоугля или сажи теперь меняет предпочтительную смесь продуктов.Катализаторы иногда используются для ускорения различных реакций, особенно крекинга высокомолекулярных углеводородов, образующихся во время газификации, а также в химическом каталитическом синтезе жидких углеводородов и других продуктов при производстве транспортного биотоплива.

Технология газификации была разработана более 200 лет назад (Kaupp and Goss, 1984), а в последнее время была усовершенствована в первую очередь с целью обеспечения доступа твердого топлива (биомасса, уголь и кокс) к некоторым из тех же коммерческих рынков, что и природные. газ и нефть.Газификаторы уже давно используются для преобразования твердого топлива в топливные газы для работы двигателей внутреннего сгорания, как с искровым зажиганием (бензин), так и с воспламенением от сжатия (дизели). Их также можно использовать для устройств внешнего сгорания, таких как котлы и двигатели Стирлинга. Наиболее распространенными типами являются газификаторы прямого действия, в которых частичное окисление сырья в топливном слое дает тепло для реакций пиролиза и газификации, которые в основном являются эндотермическими. В газификаторах непрямого действия и в реакторах пиролиза используется внешний теплообмен для обеспечения тепла, необходимого для пиролиза топлива.Тепло может быть произведено путем сжигания некоторого количества исходного топлива из биомассы или путем сжигания выходящих топливных газов, жидкостей или полукокса. Аллотермические реакторы были разработаны для подачи тепла за счет внутреннего, но раздельного сжигания фазы полукокса после газификации сырья, в основном в системах с двумя реакторами (Wilk and Hofbauer, 2013). Газификаторы могут иметь меньше проблем с шлакованием золы из-за более низких рабочих температур по сравнению с камерами сгорания, хотя шлакование, засорение и агломерация слоя остаются проблемами с некоторыми видами топлива (например.г., солома).

Когда в газификаторы прямого действия подается воздух для взаимодействия с сырьем, топливные газы будут содержать большое количество азота, а теплотворная способность или содержание энергии в газе будет низким (3–6 МДж м −3 ) по сравнению с природный газ (сравните метан при 36,1 МДж м −3 ) и другие более традиционные виды топлива. Двигатели без наддува, работающие на таком газе, будут иметь пониженную выходную мощность по сравнению с их работой на бензине или дизельном топливе (Jenkins and Goss, 1988).В случае дизельных двигателей газ нельзя использовать в одиночку, и для обеспечения надлежащего зажигания и выбора момента впрыскивается пилотное количество дизельного топлива. Для двигателей с искровым зажиганием выходная мощность двигателя примерно вдвое меньше, чем у того же двигателя на бензине, потому что объем воздуха в двигателе (количество воздуха, всасываемого в цилиндр двигателя во время такта впуска) уменьшается из-за большого занимаемого объема. топливным газом, и поэтому во время каждого цикла можно сжечь не так много топлива (Jenkins and Goss, 1988).Частично это можно преодолеть с помощью наддува двигателя. Для двухтопливных дизельных двигателей газ, как правило, может обеспечивать до 70% общей энергии топлива, не сталкиваясь с серьезным ударом, который является результатом длительной задержки зажигания, связанной с генераторным газом, тем же свойством, которое дает газу отличное октановое число ( Chancellor, 1980; Огунлово и др. ., 1981). Те же свойства генераторного газа, которые приводят к позднему воспламенению и детонации в дизельном двигателе, делают его достаточно устойчивым к детонации в двигателе с искровым зажиганием, поэтому можно использовать степени сжатия значительно выше 10.При правильной конструкции головки блока цилиндров и увеличенной степени сжатия эффективность двигателя может быть улучшена по сравнению с бензиновым двигателем, компенсируя некоторое снижение характеристик из-за уменьшения объема воздуха.

Если в реакторе газификации используется обогащенный или чистый кислород, полученный топливный газ или синтез-газ будет более высокого качества. Однако стоимость производства кислорода высока, и такие системы обычно предлагаются для более крупных масштабов или для производства более дорогих товаров, таких как химикаты и жидкое топливо.Метанол, жидкое спиртовое топливо, CH 3 OH, образуется в каталитической реакции

[7] CO + 2h3 = Ch4OH

Этой реакции способствует низкая температура (400 ° C), но высокое давление (30– 38 МПа). Оксид цинка и оксид хрома являются общими катализаторами. Используя медь в качестве катализатора, можно снизить температуру и давление реакции (260 ° C, 5 МПа), но медь чувствительна к отравлению серой и требует хорошей очистки газов (Probstein and Hicks, 1982). Реакции Фишера-Тропша можно использовать для получения ряда химических веществ, включая спирты и алифатические углеводороды.Снижены требования к температуре и давлению, а выбор катализатора может быть получен с большей селективностью.

Жидкости, такие как бензины, могут производиться косвенными путями, включающими газификацию или пиролиз твердой биомассы для получения реакционноспособных промежуточных продуктов, которые можно каталитически улучшить (Kuester et al. ., 1985; Prasad and Kuester, 1988; Kuester, 1991; Браун, 2011). Жидкости, произведенные непосредственно путем пиролиза, обычно являются коррозионными, страдают окислительной нестабильностью и не могут быть напрямую использованы в качестве моторного топлива.Многие продукты также канцерогены. Для получения товарных соединений обычно требуется какая-либо очистка. Несмотря на это, реакторы быстрого пиролиза, использующие биомассу и другие виды топлива, находятся в стадии коммерческого запуска для производства бионефти (Ensyn Corp, 2014). Жидкое топливо также можно производить прямыми термохимическими способами, такими как гидрирование в растворителе с присутствующим катализатором (Elliott и др. ., 1991; Bridgwater and Bridge, 1991).

Одним из основных технических препятствий, особенно в малых масштабах, при применении газификаторов для целей, отличных от прямого сжигания сырого газа, является очистка газа.Удаление твердых частиц и смол из газа имеет решающее значение для последующего производства электроэнергии и синтеза топлива. Смолы представляют собой класс тяжелых органических материалов, которые особенно трудно удалить или обработать. Существуют системы для производства газа приемлемого качества, но, как правило, они полагаются на некоторую комбинацию влажной и сухой очистки и фильтрации и увеличивают расходы на систему конверсии. Маломасштабные газификаторы, используемые для удаленного производства электроэнергии, часто применялись без надлежащих процедур обращения с гудроном, отделенным от газа.Очистка газа и обработка гудрона остаются критическими инженерными задачами для более широкого внедрения технологии во всех масштабах.

Расширенные возможности производства электроэнергии из биомассы включают использование газификатора биомассы для производства топливного газа для газовой турбины в интегрированной системе с комбинированным циклом газификации (Рисунок 17; Меерман и др. ., 2013). Эффективность этих систем может быть значительно выше, чем у традиционных систем выработки электроэнергии с циклом Ренкина. Основные технические задачи включают очистку горячего газа для получения газа надлежащего качества, чтобы избежать загрязнения турбины, а также разработку надежных реакторов или компрессоров высокого давления и систем подачи топлива.Считается, что использование газогенератора является преимуществом по сравнению с камерой сгорания с прямым сгоранием, поскольку потери тепла в системе газоочистки вызывают меньшее беспокойство, поскольку большая часть энергии топлива находится в форме химической энергии получаемого газа. Другие преимущества газификаторов перед камерами сгорания включают способность работать при более низких температурах и меньшие объемы газа на единицу преобразованного сырья, что способствует удалению соединений серы и азота для снижения выбросов загрязняющих веществ. Системы этого типа в настоящее время находятся в стадии разработки, и несколько крупномасштабных демонстрационных проектов были завершены, но эта технология еще не была внедрена в коммерческих целях для биомассы, хотя она применяется для угля в более крупных масштабах (Stahl and Neergaard, 1998).На рисунке 17 также показано возможное использование впрыска пара для снижения тепловых выбросов NO x и увеличения выходной мощности газовой турбины. Высокая теплоемкость пара по сравнению с продуктами сгорания приводит к увеличению мощности, а добавление пара снижает температуру пламени, что способствует снижению термического образования NO x (Weston, 1992). Многие другие варианты термохимической конверсии находятся в стадии разработки (Brown, 2011).

Рис. 17. Передовая концепция выработки электроэнергии с комбинированным циклом с интегрированной газификацией. Показана газификация сжатым воздухом. Также показан вариант газовой турбины с впрыском пара (IG / STIG).

| Пожар | ||||||||

| Давно единственный способ сделать

что-то горячее должно было сжечь органические вещества. До средневековья это было

в значительной степени остатки недавно заболевших организмов — древесина, солома, навоз.Сжигание останков организмов, которые умерли давних лет назад, таких как нефть, уголь или торф, редко

сделано в старые времена. Некоторая изощренность достигается только за счет использования древесного угля вместо дерева, т.е. переработано или концентрированное топливо. Я доберусь до что здесь мы работаем только с необработанным (если высушенным) биотопливом, по сути дерево . Сначала давайте посмотрим в общих чертах, что происходит, когда твердый кусок чего-то ожоги. | ||||||||

| Молекулы кислорода (O 2 ) из воздуха реагируют с углеродом на поверхности горящий кусок материала, образующий CO 2 .Для начала реакции необходимо определенное количество энергии, и поэтому нужно зажечь огонь. Тем не мение, откуда начинается реакция, выделяется много энергии, так что баланс положительный — при образовании CO 2 выделяется больше энергии, чем необходимо для запуска процесс. Высвобождаемая чистая энергия передается различным молекулам. около. Молекулы газа тогда просто ускоряются по сравнению со своей средней скоростью. при комнатной температуре. | ||||||||

| ||||||||

| Реакции могут происходить только на поверхности.В

генерируемая энергия течет во всех направлениях, что очень схематично обозначено

красные стрелки на молекулах CO 2 . Стрелки, указывающие

скорость «холодных» молекул кислорода и азота была бы слишком