8 идей, что можно сделать из старого напильника

Сколько старых напильников по металлу валяется на чермете! А ведь из них можно изготовить много полезных вещей.

Содержание

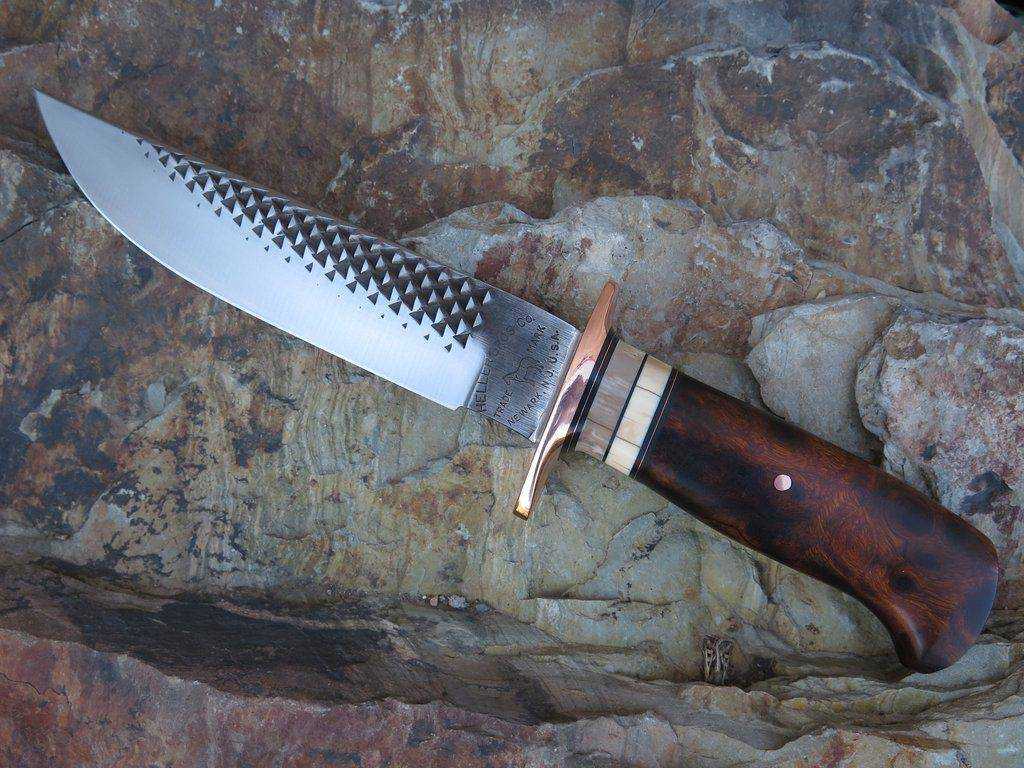

Как изготовить из старого напильника нож

Первым делом необходимо отрезать часть напильника с хвостовиком и пластиковой ручкой — она нам не потребуется.

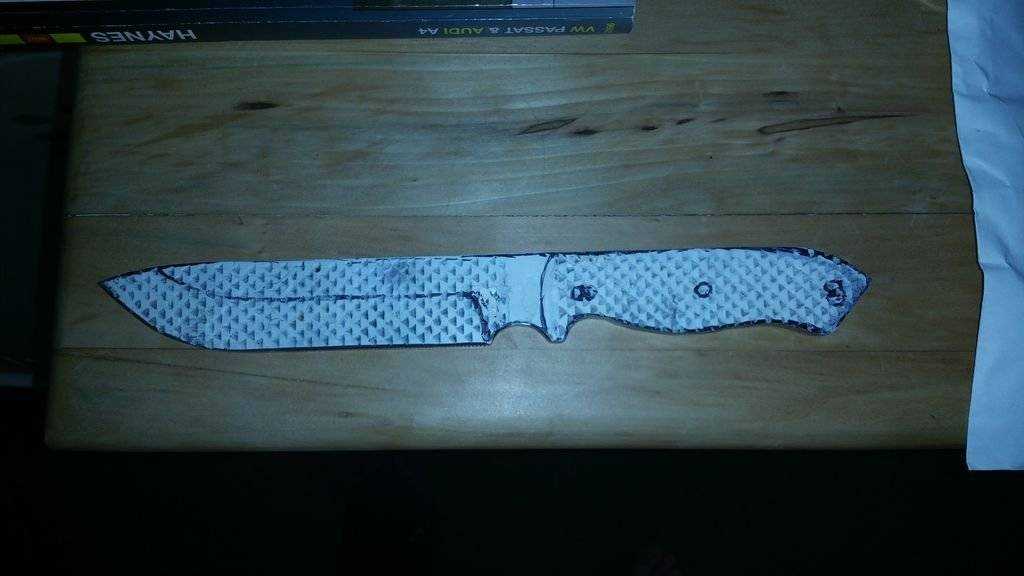

Далее делаем отжиг. Фиксируем напильник струбцинами к столу, сверху прикладываем шаблон, и вырезаем болгаркой деталь нужной формы.

Основные этапы работСоветуем также прочитать статью-обзор: как своими руками сделать классный топор-томагавк из латуни и стали.

На следующем этапе вырезанную заготовку из напильника обрабатываем на шлифовальном станке. Затем делаем спуски лезвия.

После механической обработки нагреваем заготовку до красна и охлаждаем резко в масле.

Далее необходимо будет сделать отпуска стали, и можно приступать к финишной обработке — шлифовке и заточке.

Чтобы заточить нож быстро, легко и качественно, рекомендуем использовать самодельную точилку.

В результате у нас получился классный нож, который найдет достойное применение на кухне. И прослужит верой и правдой не один год.

Видео

Подробнее о том, как мастер своими руками сделал кухонный нож из напильника, можно посмотреть в видеоролике ниже.

Knife Making — Knife From an Old FileКак сделать простой нож из напильника без ковки

Хороший нож можно сделать своими руками из доступных материалов. Готовые заготовки для ножей часто валяются под ногами. Но не все их замечают. Например, в качестве основы можно использовать старый напильник.

Для изготовления самодельного ножа желательно использовать напильник шириной не менее трех сантиметров.

Особенно хороши для изготовления ножей напильники советского производства.

Для механической обработки потребуется болгарка или шлифовальная машинка.

Также надо будет заранее определиться с материалом рукоятки ножа. Оптимальный вариант — деревянные накладки. Но можно сделать ручку из других материалов, в том числе оставить цельной (вырезать из самой заготовки). Здесь все зависит от личных предпочтений и возможностей.

Здесь все зависит от личных предпочтений и возможностей.

Основные этапы работ

Первым делом рисуем шаблон ножа. Если ничего путного в голову не приходит, используйте за основу дизайн клинка, который есть под рукой.

Готовый шаблон можно скачать в интернете. На следующем этапе переносим вырезанный шаблон на заготовку.

Чтобы перенести шаблон на напильник, используйте чертилку по металлу. Как вариант, можно покрасить бумажный шаблон краской из баллончика, чтобы на поверхности заготовки остался «отпечаток».

Вооружаемся маленькой болгаркой с отрезным диском и вырезаем нож из напильника.

Потом устанавливаем заточной (или шлифовальный лепестковый) круг, и приступаем к механической обработке заготовки. Затем делаем спуски лезвия и его заточку.

На последнем этапе работ изготавливаем накладки из дерева для ручки ножа. В данном случае можно обойтись без заклепок. Достаточно просто приклеить накладки к поверхности рукоятки.

Видео

Процесс изготовления простого ножа из старого напильника без ковки смотрите в видеоролике на сайте.

Классная стамеска из старого напильника по металлу

Старый напильник часто используют для изготовления ножей. Но из него также получится отличная стамеска для домашней мастерской. В сегодняшней статье мы расскажем и покажем, как это сделать.

Напильник по металлу изготовлен из хорошей углеродистой стали (по крайней мере советские напильники — точно) и закален.

Поэтому первым делом его надо будет отпустить. Если этого не сделать — замучаетесь резать и обрабатывать заготовку.

Как отпустить закаленную сталь?

Для этого нагреваем напильник в кузнечном горне до красного цвета, после чего охлаждаем его естественным путем на воздухе.

Далее отрезаем от напильника лишнюю часть, и с помощью болгарки придаем ему желаемую форму.

Обрабатываем заготовку на гриндере. И получается у нас вот такая интересная форма (смотрите фото ниже).

Возможно, вам также интересно будет прочитать статью на тему: как изготовить своими руками настенный дровокол.

Основные этапы работ

На следующем этапе автор формирует режущую кромку стамески. Боковые стороны также нужно сошлифовать под углом.

В ручке стамески сверлим два отверстия для крепления накладки. После этого отправляем заготовку в горн — нагреваем снова до красного цвета и закаляем в масле.

После закалки необходимо сделать отпуск стали — для этого помещаем заготовку в духовой шкаф на пару часов (при температуре около 200 градусов).

В завершении останется только заточить режущую кромку стамески, и изготовить металлическую накладку на ручку, которая крепится с помощью винтов.

Видео

Подробный процесс изготовления стамески из напильника можно посмотреть в авторском видеоролике. Источник видео — YouTube канал forging hard.

making a chisel knife from old mill fileКак сделать нож-бабочку из напильника

В данном обзоре мастер сделал себе простенький ножичек с красивым, но простым дизайном. Его еще называют нож-бабочка.

Эта статья опубликована в ознакомительных целях. Собственноручно создавать и применять ножи в качестве холодного оружия запрещено, согласно ст. 223.4 УК РФ!

Для изготовления ножа мастер использует старый напильник по металлу, а также латунные пластины.

Советуем вам также прочитать: как собрать электрическую лебедку для мастерской или гаража.

Немного о самом ноже

Нож-бабочка является одной из разновидностей карманных складных ножей.

В сложенном состоянии лезвие ножа находится внутри корпуса, изготовленного из двух латунных пластин, которые закреплены на шарнирах.

При раскрытии латунные пластины раскладываются на 180 градусов, образуя рукоятку и обнажая клинок.

Как сделать нож-бабочку

Первым делом автор отрезает от листа латуни две одинаковых пластины подходящего размера.

Затем их необходимо будет согнуть в форме буквы U, используя напильник в качестве шаблона.

Далее автор делает отжиг напильника, чтобы можно было его обработать. Сверлим в нем три отверстия, потом рисуем карандашом форму ножа, и вырезаем заготовку.

Сверлим в нем три отверстия, потом рисуем карандашом форму ножа, и вырезаем заготовку.

После этого мастер делает закалку стали. На следующем этапе формируются спуски лезвия и выполняется заточка.

В завершении останется только прикрепить к ножу латунные пластины-рукояти, и обработать их.

Видео

Подробнее о том, как мастер изготовил нож-бабочку из старого напильника, можно увидеть в авторском видеоролике. Источник — YouTube канал Koss.

Making Balisong Knife out from Little FileТокарный резец по дереву из старого напильника

В данном обзоре автор поделится опытом изготовления самодельного токарного резца по дереву.

В качестве «исходника» используется старый плоский напильник (рашпиль), который уже «отмотал свой срок» и не пригоден для деревообработки.

Первым делом мастер отрезает часть напильника. За основу самоделки используется часть с хвостовиком.

Затем по центру напильника (при помощи болгарки) необходимо сделать продольный пропил на всю длину заготовки.

Постепенно расширяем этот пропил, чтобы получилась канавка.

Возможно, вам также интересно будет прочитать статью: как своими руками собрать самодельный токарный станок из электродрели. Бюджетная идея для мастерской.

Основные этапы работ

На следующем этапе автор обрабатываем канавку при помощи бормашинки.

После этого необходимо будет немного закруглить углы на конце заготовки, а также заточить режущую кромку.

Рифленую поверхность напильника надо сошлифовать с помощью лепесткового диска.

Финишную заточку режущей кромки токарного резца автор делает на электроточиле.

После этого нагреваем рабочий край напильника докрасна (это можно сделать при помощи газового баллончика с горелкой), и резко охлаждаем в воде.

На последнем этапе останется только изготовить для токарного резца деревянную ручку.

Читайте также: простая приспособа для напрессовки подшипников на вал.

Видео

Подробно о том, как сделать токарный резец из старого напильника по дереву, можно посмотреть в авторском видеоролике.

Эта статья подготовлена на основе видео, опубликованного на YouTube канале CETbrico.

GUBIA para DESBASTE caseraНасадка-фаскосниматель для дрели из старого напильника

Самодельная насадка-фаскосниматель для электрической дрели и шуруповерта позволяет сделать фаску с наружной и внутренней стороны трубы, а также других изделий, имеющих округлую форму.

Например, можно снять фаску на шпильке или держаке для лопаты.

В данном случае автор предлагает собственный вариант фаскоснимателя — из старого напильника по металлу.

Возможно, кому-то данная задумка покажется необычной, однако для домашних нужд такой вариант вполне может сгодиться.

Первым делом потребуется отрезать от плоского напильника два куска длиной по 40 мм. Для этого понадобится болгарка с отрезным диском.

Основные этапы работ

Из каждой заготовки надо будет вырезать треугольный клин.

В результате должно получиться два остроконечных «зубца».

С помощью болгарки с лепестковым кругом или на гриндере необходимо заточить режущие кромки.

Далее потребуется разрезать одну из заготовок пополам и приварить резцы ко второй заготовке, чтобы получилась «коронка».

В торец приспособления приваривается гайка. А в нее вкручивается уже переходник под патрон электродрели.

Затем самодельная насадка-фаскосниматель вставляется в патрон, и можно приступать к работе.

Вот так просто можно сделать своими руками нехитрую приспособу для домашней мастерской. Из недостатков такой конструкции стоит отметить выраженный люфт.

Видео

Подробный процесс изготовления насадка-фаскоснимателя для дрели из старого напильника вы можете посмотреть в видеоролике на сайте.

Что можно сделать из старого напильникаКак из напильника сделать нож для работы с кожей

В данном обзоре автор показывает процесс изготовления ножа из старого напильника. Его можно использовать для работы как с кожей, так и линолеумом или другими материалами.

Первым делом автор рисует на листке бумаги эскиз ножа, на который можно будет ориентироваться в процессе обработки заготовки.

Далее вырезаем шаблон, прикладываем его к напильнику, обводим маркером или закрашиваем краской, после чего вырезаем болгаркой.

Затем автор обрабатывает заготовку на шлифовальном станке. Для удобства он использует магнитный уголок для сварки.

Основные этапы работ

На следующем этапе автор приступает к формированию спусков и заточке лезвия ножа.

После этого в ручке ножа нужно просверлить три отверстия. Они нужны для крепления деревянных накладок. Затем нож нужно нагреть и закалить в масле.

После отпуска в духовом шкафу автор приступает к заточке лезвия (финишной). Далее следует полировка поверхности металла.

На последнем этапе останется только изготовить накладки, которые будут крепиться к рукоятке. Их можно сделать из куска дерева или фанеры.

Приклеиваем накладки, потом обрабатываем ручку ножа и покрываем лаком или минеральным маслом.

Видео

Подробно о том, как из напильника сделать нож для работы с кожей и другими материалами, смотрите в видеоролике на сайте.

Трудно поверить, но это был обычный НАПИЛЬНИК!!!Прямой скобель из старого напильника

Перед тем, как распустить бревна на доски, сначала необходимо удалить кору. Для этого можно использовать топор или лопату, однако лучше всего для этой цели подойдет специальный столярный инструмент с двумя ручками — скобель (или струг). Сделать его можно своими руками из плоского старого напильника.

Нужно отметить, что скобель бывает двух видов: изогнутый и прямой.

В этом обзоре подробно рассмотрим, как изготовить двуручный инструмент с прямым ножом. Если для изготовления скобеля будете использовать ржавый напильник, желательно удалить всю ржавчину с помощью болгарки с лепестковым кругом или электродрели с щеткой по металлу.

Основные этапы работ

Первым делом, используя болгарку с отрезным диском, надо вырезать в теле напильника второй хвостовик, чтобы можно было потом насадить две деревянные ручки.

Затем с помощью той же болгарки нужно будет сделать режущую кромку лезвия по всей длине рабочей части напильника (примерно до середины полотна — по ширине).

Финишную заточку лезвия скобеля лучше всего делать при помощи алмазного оселка (однако можно также использовать обычную наждачку).

На следующем этапе выполняется закалка инструмента с последующим охлаждением в масляной среде.

Обратите внимание — чтобы легче было обрабатывать напильник, предварительно необходимо снять внутреннее напряжение металла. Это достигается методом отжига: в печи или горне надо разогреть заготовку до температуры 750–770 градусов, а затем дать ей медленно остыть в той же печи.

Затем на токарном станке изготавливаем деревянные ручки нужной формы (или можно просто снять их со старого инструмента). В итоге получился самодельный скобель для обдирки бревен.

Видео

BASTREN-DESBASTADOR A PARTIR DE UNA LIMA ANTIGUA(DRAWKNIFE)Андрей Васильев

Задать вопрос

Можно ли сделать хороший нож из напильника? | handmade craft

Наверняка у многих есть знакомый, который пробовал сделать нож из напильника, или Вы просто видели подобные видеоролики в интернете. В целом, идея выглядит довольно здраво, ведь напильник сам по себе способен обрабатывать металл, а значит он очень твердый. Плюс ко всему это очень доступный материал, который можно купить на ближайшей барахолке за копейки, особенно если он уже пришел в негодность и не может быть использован по прямому назначению. Благодаря тому, что разновидностей напильников существует огромное множество, из них можно сделать нож практически любой формы и размера. Казалось бы, идеальная заготовка – бери и делай нож своей мечты, но, к сожалению, это только на первый взгляд.

нож из напильникаЕсть некоторые нюансы, которые делают напильник не слишком то хорошим материалом для клинка. Начнем с того, что зачастую напильники закалены только поверхностно. То есть, если Вы придадите желаемую форму клинку, убрав лишнее, то велика вероятность, что Вы сточите закаленный слой и в итоге металл будет слишком мягким для ножа. Можно конечно исправить ситуацию термообработкой, но далеко не у каждого есть необходимое оборудование для этого. Напильники, как правило, делаются из сталей У8, У10 и У12, так называемых углеродистых сталей.

Можно конечно исправить ситуацию термообработкой, но далеко не у каждого есть необходимое оборудование для этого. Напильники, как правило, делаются из сталей У8, У10 и У12, так называемых углеродистых сталей.

Для закалки этих сталей необходимо нагреть клинок до 800 градусов и охладить в воде или масле. Затем, чтобы клинок не был слишком хрупким нужно сделать отпуск, продержав его 2 часа при температуре 200 градусов. Только после этого Вы получите подходящую для ножа твердость. В простом костре или в мангале с углями получить такую температуру не получится. Как минимум потребуется организовать некое подобие горна с поддувом, а лучше вообще воспользоваться муфельной печью для более равномерного прогрева.

муфельная печьВ целом, клинки из стали, используемой в напильниках, имеют отличные режущие характеристики и способны долго сохранять свою остроту, но есть один существенный недостаток – они сильно ржавеют от любого контакта с влагой. Чтобы такой нож не ржавел, его придется вытирать насухо сразу после использования во влажной среде. Дело в том, что в нержавеющие стали добавляют хром, который обеспечивает коррозионную стойкость. Чтобы сталь не ржавела, в ней должно быть не менее 13% хрома, а в напильниках его вообще нету. Для многих это огромный недостаток, который может стать решающим критерием, но несмотря на это, некоторые именитые ножевые производители производят ножи из углеродистых сталей, и они пользуются популярностью в определенных кругах.

Дело в том, что в нержавеющие стали добавляют хром, который обеспечивает коррозионную стойкость. Чтобы сталь не ржавела, в ней должно быть не менее 13% хрома, а в напильниках его вообще нету. Для многих это огромный недостаток, который может стать решающим критерием, но несмотря на это, некоторые именитые ножевые производители производят ножи из углеродистых сталей, и они пользуются популярностью в определенных кругах.

Есть мнение, что ножи из углеродистых сталей имеют более «агрессивный» рез, чем нержавеющие и лучше удерживают режущую кромку. Именно благодаря этим качествам у таких ножей есть преданные поклонники. «Агрессивность» реза проявляется в том, что нож из углеродистой стали, при прочих равных условиях, гораздо лучше проникает в нарезаемые продукты и другие материалы, тогда как нержавеющие могут скользить какое-то время, прежде чем начнут углубляться.

нож из напильника По сути получается, что нож из напильника очень даже хорош, за исключением склонности к коррозии. Если для Вас не проблема сделать такой нож с соблюдением всех этапов термообработки и не смущает его ржавучесть, то это хороший материал для клинка.

Если для Вас не проблема сделать такой нож с соблюдением всех этапов термообработки и не смущает его ржавучесть, то это хороший материал для клинка.

ножиоружиеручнаяработаохотарыбалка

Поделиться в социальных сетях

Вам может понравиться

Начало изготовления ножей — Какое оборудование мне нужно?

Мы проводим довольно много курсов по изготовлению ножей в Tharwa Valley Forge, поэтому неудивительно, что мы получаем много вопросов от студентов о том, как заняться изготовлением ножей дома.

Как и в любом творческом поиске, мы встречаем множество людей, которые откладывают начало производства ножей, потому что у них нет выбора; с другой стороны, мы видим довольно много людей, которые спешат купить огромное количество дорогого оборудования, но не имеют ни малейшего представления, как его использовать.

Самое главное, когда дело доходит до изготовления ножей, это не ваше оборудование, способности или знания. Это ваше отношение. Если вы понимаете свой бюджет и относитесь к покупке оборудования как к инвестициям, а не как к расходам, вы будете заниматься изготовлением ножей так, чтобы это было приятным и устойчивым.

Это ваше отношение. Если вы понимаете свой бюджет и относитесь к покупке оборудования как к инвестициям, а не как к расходам, вы будете заниматься изготовлением ножей так, чтобы это было приятным и устойчивым.

Если вы на правильном пути, изготовление ножей может стать занятием, которое окупится. Довольно много производителей ножей начинали с этого простого метода: определите свой первоначальный бюджет на инструменты и материалы и положите эти деньги на отдельный банковский счет или в копилку/обувную коробку/матрас. Это ваш фонд изготовления ножей — когда вы покупаете оборудование и материалы, деньги поступают сюда, когда вы продаете ножи, деньги возвращаются сюда. Сначала вы будете субсидировать производство ножей, а через некоторое время производство ножей, вероятно, окупится.

Вы можете заняться изготовлением ножей менее чем за 500 долларов с базовой настройкой для съема ложи. Хотя вам, возможно, придется отправить свои лезвия на термообработку, вы быстро научитесь переходить на промежуточную настройку, не тратя деньги на неправильный комплект.

Стартовый комплект (500 долл. США)

Если у вас нет инструментов, это то, что вам понадобится для изготовления простых ножей путем снятия ложи.

- Верстак

- Угловая шлифовальная машина 5 дюймов (резка и формовка заготовок)

- Диски для угловой шлифовальной машины 1 мм (отлично подходят для вырезания фигур)

- Хороший набор напильников (формирование фасок)

- Наждачная бумага зернистостью 180, 320 и 600

- Малый сверлильный станок (трудно делать прямые отверстия без него)

- Настольные тиски (купите или сделайте сами)

- Предварительно нарезанные заготовки лезвий (идеально подходят для первых нескольких ножей)

- 3 мм 1075 Сталь (с ней легко работать, легко подвергать термообработке)

Rhynowet — наша любимая наждачная бумага. Приблизительно по той же цене, что и покупка влажной и сухой бумаги в хозяйственном магазине, эта бумага служит почти в три раза дольше и работает лучше.

Когда вы освоитесь со своим стартовым набором и начнете замечать, как он ограничивает вас, возможно, пришло время взглянуть на настройку более среднего уровня. Это значительно дороже, но ваш более высокий уровень навыков поможет вам вернуть деньги, продавая ножи более высокого качества. В свою очередь, новое снаряжение даст вашим навыкам пространство для роста, так что вы сможете заплатить за переход на следующий уровень, когда перерастете эту настройку.

Промежуточный комплект (2000–4000 долл. США)

Эта установка ускоряет процесс изготовления ножей, а также дает возможность изучить более сложные техники.

- Начальный комплект, плюс:

- Ленточно-шлифовальный станок с регулируемой скоростью (1600–3200 долл. США)

- Дисковая шлифовальная машина (1000 долларов США)

На этом этапе вам следует подумать о покупке лучшей ленточной шлифовальной машины, которую вы можете себе позволить.

Когда вы только начинаете, ручная шлифовка — хороший способ узнать, как ведет себя металл. Но после определенного момента ваше время лучше потратить на другие дела. 9-дюймовый реверсивный дисковый шлифовальный станок с регулируемой скоростью может сэкономить часы на ручной чистке ножа и является лучшим способом сделать вещи плоскими. При рассмотрении ваших расходов помните, что наждачной бумаги хватит только на одно или два лезвия, прежде чем ее класс понизится до использования на ручках. , Для достижения наилучших результатов используйте аэрозольный клей, чтобы прикрепить тонкий слой резины или картонной коробки из-под хлопьев к диску, а затем используйте аэрозольный клей, чтобы прикрепить наждачную бумагу к резине или картону.

Если вы планируете приобрести этот тип оборудования, вам следует рассмотреть возможность добавления регулятора скорости, чтобы максимизировать типы материалов, с которыми вы можете работать. Хотя вы можете приобрести шлифовальные и шлифовальные машины со встроенными регуляторами скорости, более экономичным вариантом является использование регулятора скорости с частотно-регулируемым приводом (VFD). Если вы покупаете шлифовальную и шлифовальную машину с трехфазными двигателями, вы можете использовать регулятор скорости VFD для обоих устройств (сэкономив около 600 долларов США). Кроме того, контроллеры с регулируемой скоростью увеличивают срок службы ремня, поэтому вы сэкономите много денег на ремнях. За весь срок службы кофемолки вы, скорее всего, потратите на ремни в три раза больше, чем при покупке кофемолки.

Через некоторое время вы можете почувствовать желание заняться чем-то новым. Для многих производителей ножей это тот момент, когда они решают заняться ковкой.

Комплект для ковки (2500–3000 долларов США)

Установка для ковки позволит вам не только перемещать горячий металл, но и выполнять другие операции, такие как термообработка и сварка.

- Стартовый комплект плюс

- (дополнительно) Промежуточный комплект плюс

- Кузница (600 долларов)

- Наковальня ($900+)

- Флайпресс (300–800 долл. США)

- Щипцы (200 долларов США за 5 пар)

- Молотки (200 долларов США)

Ковка не обязательна для изготовления ножа, и при этом она не даст лучшего лезвия (по крайней мере, на начальном или среднем уровне мастерства). Независимо от того, хотите ли вы посвятить много лет освоению искусства ковки лезвий или просто хотите поразить горячую сталь, ковка доставляет большое удовольствие. Помимо изучения металлургии, вы получите достойную тренировку: многие люди с удивлением обнаруживают, насколько тяжела ковка физически.

Ковка — это еще и отличный способ сэкономить на инструментах, потому что вы можете самостоятельно изготавливать щипцы, молотки и другие инструменты для изготовления ножей. Если это звучит привлекательно, возможно, стоит подумать о нашем пятидневном курсе «Основы кузнечного дела», где вы будете развивать свои навыки, а также свои инструменты. В конце курса вы получите набор основных инструментов и газовую горн, а также навыки их использования.

В конце курса вы получите набор основных инструментов и газовую горн, а также навыки их использования.

После этого у вас, вероятно, будет достаточно знаний и опыта, чтобы продумать свои следующие шаги. Настройки, описанные выше, обеспечивают прочную основу для развития и улучшения по мере расширения ваших навыков изготовления ножей. Вы можете заинтересоваться изготовлением ножен, шлифованием или производством дамасской стали. Возможно, вы даже решите заняться изготовлением ножей в качестве коммерческого предприятия, например, в качестве кузнеца, производителя ножей или учителя. Оборудование становится более дорогим вложением, но потенциальная отдача соизмерима.

- Ленточная пила по стали (1200 долларов США)

- Ленточная пила по дереву (600 долларов США)

- Печь для термообработки (2500 долларов США)

- Гидравлический ковочный пресс 25 т (7000 долларов США)

- Power Hammer 25 кг (10 000 долларов США)

- Сталепрокатный стан (2000 долларов США)

- Твердомер по Роквеллу (2000 долларов США)

- Устройство для сшивания кожи Tippmann Boss (2600 долларов США)

Ваши интересы направят вас к ресурсам и сообществам, которые будут способствовать вашим будущим инвестициям в производство ножей, а изготовленные вами лезвия помогут финансировать ваши занятия, пока вы продолжаете учиться и расти. Начав с правильного отношения, вы настроите себя на то, чтобы заниматься изготовлением ножей таким образом, чтобы окупить себя.

Начав с правильного отношения, вы настроите себя на то, чтобы заниматься изготовлением ножей таким образом, чтобы окупить себя.

Несколько мыслей о термообработке своими руками

Во-первых, изучите свою сталь. Если вы купили доступную в продаже инструментальную сталь, вы должны точно знать, что это такое. Но если вы используете что-то найденное, собранное или иным образом неизвестного происхождения, у вас могут возникнуть проблемы с его закалкой. Сталь, из которой изготовлено то или иное лезвие, определить непросто. Металлургическая лаборатория берет приличную сумму за проверку сплава, и я не знаю ни одного домашнего тестового набора («Смотри, дорогая, он стал синим!») И есть некоторый риск при закалке, скажем, стали, закаленной в масле, в воде. . В худшем случае он может сломаться или, по крайней мере, деформироваться как сумасшедший. Старожилы «зажигали» стали, чтобы сказать, что в них было. Искры, генерируемые болгаркой, будут гореть с разными визуальными характеристиками в зависимости от легирующих элементов.

В основном речь идет о сталях, закаливаемых в масле и воде. Закалка на воздухе — это Cr-V и прочее, что мы, галуты, не используем слишком часто и которые вообще не использовались в старых инструментах. Безопаснее закаливать неизвестную, возможно, закаливающуюся в воде сталь в масле, чем наоборот. Закаливаемая в воде сталь может не затвердеть в масле, и в этом случае вы можете повторить попытку в воде. Я не хочу мутить воду всем этим, но, эй, если бы это было легко, все бы этим занимались.

Первый шаг – довести металл до критической температуры, которая со старым добрым О-1 (закалка в масле) составляет 1450–1500°F. Есть хороший пирометр? Без проблем. При переходе кристалла из феррита в аустенит сталь при этой температуре перестает быть магнитной. Это явление называют «точкой Кюри» в честь первооткрывателя Пьера. Таким образом, можно просто нагреть металл до тех пор, пока магнит перестанет притягиваться к нему, а затем закалить в масле. Мне нравится использовать арахисовое масло, потому что у него очень высокая температура воспламенения, что сводит к минимуму риск возгорания (9).0118 риск все же существует; будьте готовы: используйте длинные щипцы, чтобы не мешать руке, наденьте перчатки и держите огнетушитель под рукой

Это явление называют «точкой Кюри» в честь первооткрывателя Пьера. Таким образом, можно просто нагреть металл до тех пор, пока магнит перестанет притягиваться к нему, а затем закалить в масле. Мне нравится использовать арахисовое масло, потому что у него очень высокая температура воспламенения, что сводит к минимуму риск возгорания (9).0118 риск все же существует; будьте готовы: используйте длинные щипцы, чтобы не мешать руке, наденьте перчатки и держите огнетушитель под рукой

Мы ненавидим это. Мы пытаемся предотвратить это путем: нагревания металла в инертной (бескислородной атмосфере) и/или ограничения времени докрасна (на воздухе) до минимума. Факел делает и то, и другое очень трудным. Очень трудно равномерно нагреть что-то такое большое, как лезвие типа Норриса, с помощью небольшого пятна тепла, создаваемого факелом. Кузнечный огонь лучше из-за его однородности, и ему можно немного не хватать воздуха, чтобы уменьшить содержание кислорода в непосредственной близости. Небольшая тестовая печь лабораторного типа работает достаточно хорошо. (Также используется для испытаний керамической глазури.) Бросьте угольный брикет, чтобы удалить часть кислорода.

Мы ненавидим это. Мы пытаемся предотвратить это путем: нагревания металла в инертной (бескислородной атмосфере) и/или ограничения времени докрасна (на воздухе) до минимума. Факел делает и то, и другое очень трудным. Очень трудно равномерно нагреть что-то такое большое, как лезвие типа Норриса, с помощью небольшого пятна тепла, создаваемого факелом. Кузнечный огонь лучше из-за его однородности, и ему можно немного не хватать воздуха, чтобы уменьшить содержание кислорода в непосредственной близости. Небольшая тестовая печь лабораторного типа работает достаточно хорошо. (Также используется для испытаний керамической глазури.) Бросьте угольный брикет, чтобы удалить часть кислорода.Обновление: на сайте www.rosemill.com представлены покрытия, предотвращающие окисление и потерю углерода, которые обещают сделать домашнюю термообработку более успешной.

Когда он достигнет критической температуры, снимите его с огня и быстро погрузите в достаточное количество масла комнатной температуры. Немного взболтайте его, пока он не остынет до температуры ниже 150 ° F. Теперь он должен быть очень твердым и слишком хрупким для использования. (Если вы попытаетесь напилить его, напильник должен скользить по лезвию.)

Немного взболтайте его, пока он не остынет до температуры ниже 150 ° F. Теперь он должен быть очень твердым и слишком хрупким для использования. (Если вы попытаетесь напилить его, напильник должен скользить по лезвию.)

Два способа закалки до приемлемой твердости/вязкости: по цветам или по температуре. Если у вас на кухне есть очень точная духовка, просто нагрейте ее до 325 ° F, и все готово. Точная фритюрница сделает то же самое, но используйте хороший термометр, чтобы перепроверить термостат духовки или фритюрницы. Без точного контроля температуры вам придется использовать цвета оксида поверхности, чтобы знать, когда хватит. Во-первых, очистите часть лезвия (вероятно, плоскую область позади скоса), пока оно снова не станет блестящим металлом. При нагревании это пятно меняет цвет (вы видели радугу цветов на любой перегретой стали), начиная с очень слабого желтого (так называемый светло-соломенный). Поскольку нам нравятся наши лезвия Good-n-Hard(tm), остановитесь на этом (снимите с огня, при необходимости охладите, чтобы остановить дальнейшее увеличение). (Лезвие по-прежнему будет работать, просто оно не будет держать нужный вам край.) Будьте слишком осторожны с закалкой. Вы всегда можете повторно закалить слишком твердое лезвие, но если вы зайдете слишком далеко и слишком сильно смягчите его, вам придется закалять его снова и снова. Поэтому, если лезвие кажется слишком твердым, просто бросьте его обратно в духовку и поднимите немного выше. Однако метод духовки/фритюрницы предпочтительнее, потому что вы можете оставить деталь при температуре закалки на достаточно долгое время, чтобы произошла настоящая закалка. Метод факела, использующий цвета поверхности, может оставить некоторые преобразования незавершенными.

(Лезвие по-прежнему будет работать, просто оно не будет держать нужный вам край.) Будьте слишком осторожны с закалкой. Вы всегда можете повторно закалить слишком твердое лезвие, но если вы зайдете слишком далеко и слишком сильно смягчите его, вам придется закалять его снова и снова. Поэтому, если лезвие кажется слишком твердым, просто бросьте его обратно в духовку и поднимите немного выше. Однако метод духовки/фритюрницы предпочтительнее, потому что вы можете оставить деталь при температуре закалки на достаточно долгое время, чтобы произошла настоящая закалка. Метод факела, использующий цвета поверхности, может оставить некоторые преобразования незавершенными.

Готово. Если лезвие выглядит ужасно, вы можете подвергнуть его пескоструйной обработке или хорошенько отшлифовать, но в любом случае оно должно работать хорошо. Перед хонингованием обязательно немного отшлифуйте скос. Эта тонкая секция, вероятно, потребовала больше, чем ее справедливая доля злоупотребления выгоранием углерода, и вам нужно добраться до хорошего материала.