Как сделать листогибочный станок своими руками

В современном строительстве невозможно представить работу, связанную с железобетонными конструкциями, металлической арматурой или созданием фундамента, без использования удобных гибочных станков, которые способны выполнять много полезных функций. Ручные самодельные листогибы являются достаточно простыми инструментами, которые позволяют из листового материала изгибать качественные изделия даже неквалифицированному мастеру.

Содержание:

- Возникновение листогибочного станка

- Предназначение листогибочного станка

- Конструкция листогибочного станка

- Принцип работы станка

- Разновидности листогибочных станков

- Изготовление листогибочного станка

- Требования и техника безопасности

Возникновение листогибочного станка

Первые механические листогибочные прессы изобрели в США. Возникновение листогибов свое начало берет еще с 19 столетия, когда в производственных организациях всевозможных отраслей назрела необходимость широкого выпуска металлических конструктивных деталей.

Изготовление изделий из металла без использования специального оборудования было чрезвычайно дорогостоящим и занимало много времени. Затем были попытки внедрить в производство пневматический пресс, однако они потерпели крах, так как отличались малой производительностью и плохой видимостью материала.

Но технический процесс на месте не стоит, и неудобные, массивные, потребляющие много энергии и травмоопасные механические листогибы заменили на более лучшие в эксплуатационных свойствах гидравлические модели. Это случилось во второй половине 20 века, когда началась налаживаться обработка стали. А далее пошло-поехало…

Работа учёных в данной среде способствовала автоматизации листогибочных станков, развитию дополнительного оборудования и безопасности сотрудников. Спустя 60 лет листогибочный станок стал неотъемлемой частью производства. А сегодня даже частные мастера постоянно задаются вопросом, как сделать листогиб своими руками.

Предназначение листогибочного станка

Листогибочный станок представляет собой прессовое устройство, которое производит гибку цельных листов металла или вырезанных полос из него разной толщины и формы. Самодельный листогиб способен изгибать листы под желаемым углом, вместе с этим не нарушая плоскостности. Листогибочные станки используют для обработки листов из латуни, стали, алюминия и меди, а также прочих металлов с толщиной до 0,7-0,8 миллиметров.

Самодельный листогиб способен изгибать листы под желаемым углом, вместе с этим не нарушая плоскостности. Листогибочные станки используют для обработки листов из латуни, стали, алюминия и меди, а также прочих металлов с толщиной до 0,7-0,8 миллиметров.

При этом отсутствуют у отгибаемой части листа деформации, которых невозможно достичь при использовании традиционной киянки и оправки. Это позволяет из листа изготавливать самые разные предметы. Изделия, которые сделаны таким способом, почти не отличаются от аналогичных, изготовленных на промышленных станках.

Наличие на гибочной балке силиконовой вставки делает возможным изгибание окрашенных листов без опасности повреждения покрытия. Также предусмотрены удобные функции регулирования толщины листов, что предстоит изогнуть. Листогиб сгибает без труда листы из железа и жести, точность и качество сгиба при этом достаточно высокие и отвечают всем требованиям. Многие из таких станков могут одновременно проводить резку металла.

Листогибочное оборудование широко применяется:

- в машиностроении — для изготовления кузовов и запчастей;

- в корабле- и авиастроении;

- в области строительства – отделка фронтов крыш, изготовление кровли, вентиляционных шахт и воздухоотводов, ветровых планок и карнизов, дверных и оконных переплетов, облицовка фасадов, производство коньков и отливов для окон, а также элементов металлического сайдинга, металлочерепицы и профнастила;

- в электронике – для изготовления корпусов персональных компьютеров, стиральных машин, холодильников и микроволновых печей;

- в мебельном производстве — для создания незамкнутых и замкнутых профилей, конусов, коробов, цилиндров.

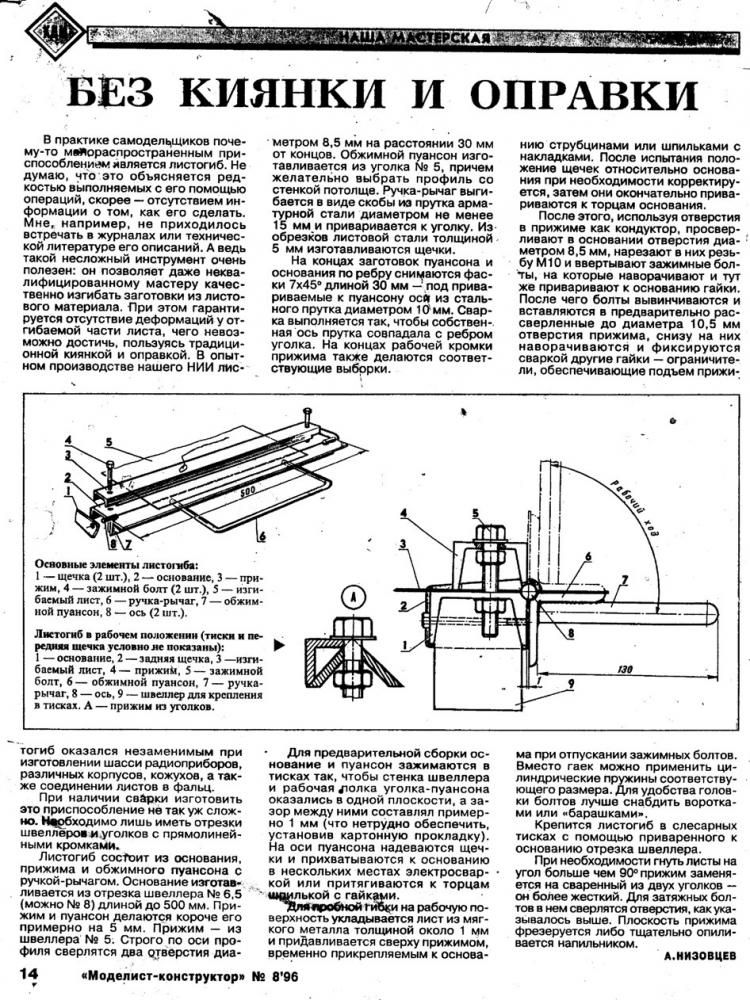

Листогибочный станок состоит из листа железа, что является основанием, прижима, обжимного пуансона с креплением, 2 струбцин для прикрепления оборудования к столешнице верстака. Изготавливают листогиб своими руками из металлических заготовок. Специалисты рекомендуют на металлобазе купить швеллер 6,5 – 8, что имеет длину 500 — 650 миллиметров, на котором держится вся конструкция листогиба.

Зачастую листогибы снабжены дополнительными опциями: приспособлением для держания рулонного металла, угломером, дублирующими опорами для металлических листов и профилирующим устройством. Иногда практикуют изготовление листогиба с усиленной опорой, которая обеспечивает надежное крепление станка, и специальный роликовый нож, что может резать металл на уровне качества, достигаемого на фабриках.

Конструкция листогибочного станка

Листогибочный аппарат в большинстве случаев используется для изготовления из металлопрофиля элементов кровли. В устройство листогиба листы можно заправлять с тыльной и передней стороны, что избавляет от потребности проведения предварительной порезки. В конструкции имеется резец, который позволяет резать металл прямо на объекте.

В конструкции имеется резец, который позволяет резать металл прямо на объекте.

Главными элементами чертежа самодельного листогиба для сгибания листового металла являются следующие:

- Роликовый нож. Этот инструмент изготавливается из самого прочного и качественного стального сплава, ресурс функционирования колеблется в пределах 25 километров металла полумиллиметровой толщины. Нож можно заточить после окончания ресурса и цикл проделать несколько раз. Конструкция стального ножа с порошковой посыпкой является весьма стойкой к нагрузкам, вес достигает 5 килограммов.

- Задний стол. На стол легко помещается рабочий лист металла, который вы можете двигать в требуемом направлении, заправлять для работы. Сгибатель и резак материала устанавливается на опорах стола.

- Подставка. Рабочий стол размещается на деревянной подставке, поэтому листогибочный станок не скользит по полу. Предусмотрена возможность регулирования высоты подставки, а станок способен перемещаться на колёсах просто, что удобно для регулярной перевозки.

- Передние упоры. Данные элементы позволяют задавать ширину разреза, при этом их конструкция может поворачиваться на 180 градусов, после чего возвращаться в первое положение.

- Измерительная пластина и упор сгиба угла. Упор способен быстро устанавливать необходимый угол листа, или сам процесс сгибания выполнять без фиксации под произвольным углом.

Принцип работы станка

Ручной самодельный листогиб предназначается для изготовления профильных деталей из тонколистовой стали, алюминия и меди: толщиной 0,5-0,7 миллиметра, шириной до 2500 миллиметров, с высотой полки от 20 миллиметров, отрезания полос данного листа от 80 до 400 миллиметров для складывания загнутой полки для придания изделию дополнительной жесткости.

Принцип работы листогибочного станка основывается на фиксации заготовки на столе листогиба с помощью прижимной рамы и дальнейшем загибе поворотной балкой на нужный угол выступающей части заготовки. Максимальный угол загиба достигает 135 градусов, предусмотрена возможность догиба до 180 градусов. От мощности прессового механизма зависит предельная толщина металла, что подается.

От мощности прессового механизма зависит предельная толщина металла, что подается.

Прижим совершается в механическом режиме с использованием эксцентриковой стяжки. Вы можете отрегулировать усилие прижима. Простая конструкция листогибочного станка и используемые материалы способны обеспечивать его безотказность и высокую надёжность, а также ремонтопригодность в суровых условиях — даже в полевых. Особенность конструкции состоит в возможности неограниченной подачи заготовок по длине.

В продаже имеются специальные станки, чертежи листогибов данного типа имеют некие отличительные особенности. Прижим заготовки может осуществляться с помощью электромагнита, который располагается в корпусе аппарата. Мощность электромагнита способна обеспечивать прижим, исключающий выскальзывание из-под прижимной балки заготовки.

Повышенная жёсткость вышеописанной конструкции демонстрирует прямолинейность и высокое качество изгиба. Длина заготовок и угол гибки бывают фиксированными или заданными при помощи ограничителей для создания одинаковых или однотипных деталей.

Также в ассортименте предложены гибочные прессы, деформация заготовок в которых совершается благодаря вдавливанию её в выемку матрицы выступом пуансона. Усилие обеспечено гидро- или пневмоприводом. Подобное листогибочное оборудование предназначается для изгибания листовой стали, которая имеет толщину до 3 миллиметров на длине до 2500 миллиметров.

Разновидности листогибочных станков

Листогибочное оборудование по мобильности делится на передвижное и стационарное. Первые виды станков используют на производстве для обработки большого объема материала, вторые станки – на небольших предприятиях или стройках для изготовления отдельных деталей.

Зависимо от методики обработки материала, листогибочные станки бывают поворотными, оснащенными гибочной балкой, прессовыми с пуансоном и матрицей, ротационными – схемы листогибов предусматривают наличие валок.

По виду привода листогибочные станки разделяются на 5 типов:

- Пневматические аппараты работают за счет функционирования пневмоцилиндров, в основном в продаже представлены поворотные модели.

- Электромеханические станки являются стационарными механизмами, оснащенными приводной системой, электродвигателем и редуктором.

- Механические станки представляют собой стационарные машины, которые функционируют благодаря энергии маховика.

- Гидравлические станки способны действовать за счет гидроцилиндров.

- Ручные станки для своей эксплуатации требуют мускульную силу рабочих и являются очень удобными для быстрой перевозки и работы в местах производства изделий.

При выборе листогибочного станка или изготовлении своими руками листогиба необходимо определиться с толщиной листов металла, потому что оптимальным решением для обработки материала, который имеет толщину меньше 0,1 сантиметра, считается ручной станок.

Этот аппарат способен обеспечить необходимую точность и освобождать хозяев от больших вложений. Если требуются разные детали из металла, что имеют толщину больше 1 сантиметра, лучше всего выбрать промышленную модель с электроприводом и возможностями выполнения широкого спектра функций.

Изготовление листогибочного станка

Листогибочный станок в практике самодельщиков — пока малораспространенное приспособление. Однако данный инструмент является очень полезным, потому что даже неквалифицированным мастерам позволяет качественно выполнять работу, связанную с гибкой листового металла.

Листогибочный станок, состоящий из основания, обжимного пуансона с рычагом, прижима и двух струбцин, можно изготовить при наличии электросварки. Необходимы только недеформированные уголки номер 3 и 5, а также отрезок швеллера. Основание принято изготавливать из швеллера номер 6,5 или 8, что имеет длину до 500 миллиметров. Размер принято выбирать по своему усмотрению.

Сделанный из уголка прижим способен обеспечить гибку листа на угол, что составляет больше 90 градусов, что, к примеру, нужно для соединения в фальц листов. Прижим изготовленного своими руками ручного листогиба отличается сварной конструкцией. Основной уголок 5 необходимо дополнительно усилить профилем из уголка номер 3.

Основной уголок 5 необходимо дополнительно усилить профилем из уголка номер 3.

Чтобы прижим получился жестким, рекомендуется использовать уголки, толщина полок которых составляет 5 миллиметров. Прижим делают короче основания на 70 миллиметров, к его торцам следует приварить кронштейны из отрезков уголка номер 3 со стенкой, толщина которой достигает 5 миллиметров.

Края полок уголка, которые контактируют с изгибаемым листом, обрабатывают напильником или фрезеруют, делая их параллельно основанию. В каждом уголке-кронштейне посредине полки необходимо просверлить отверстие, диаметр которого составляет 8 миллиметров.

Обжимной пуансон выполните из уголка номер 5, он на 10 миллиметров короче, чем прижим. Рычаг принято выгибать из арматурного стального прутка, что имеет диаметр 15 миллиметров, в виде скобы и приваривать к пуансону. Дальше выпилите из стального листа, толщина которого 5 миллиметров, щечки и просверлите в них по отверстию диаметром 10 миллиметров.

Снимите с ребра торцов уголка-пуансона фаски, длина которых 30 и глубина 5 миллиметров, что необходимы для крепления и установки стальных осей из прутка, что отличается диаметром 10 миллиметров. Оси необходимо приваривать таким способом, как показано на видео о листогибах своими руками, чтобы осевая линия прутка направлялась параллельно ребру уголка. На ребре основания снимите фаски, что имеют глубину 6 и длину 32 миллиметра.

Оси необходимо приваривать таким способом, как показано на видео о листогибах своими руками, чтобы осевая линия прутка направлялась параллельно ребру уголка. На ребре основания снимите фаски, что имеют глубину 6 и длину 32 миллиметра.

Основание и пуансон для предварительной сборки нужно закрепить в слесарных тисках так, чтобы полки уголка и швеллера размещались в одной горизонтальной плоскости. Наденьте на оси пуансона щечки и прихватите их в нескольких точках к основанию электросваркой или крепят другим методом.

На данную поверхность для пробной гибки принято помещать лист из мягкого металла, что имеет толщину близко 1 миллиметра, и сверху фиксировать прижимом, притягивая его временно к основанию шпильками с накладками или струбцинами. Положение щечек относительно основы рекомендуется проверять посредством пробных гибок и корректировать при потребности. Убедившись в оптимальном положении щечек, их нужно приварить окончательно к основанию.

При использовании отверстий в кронштейнах прижима их сверлят диаметром 8 миллиметров в основании и нарезают резьбу М10 в них. Отверстия в прижиме нужно рассверлить до диаметра 10 миллиметров. В основании в резьбовые отверстия снизу завинтите болты, головки которых следует зафиксировать на основании сваркой.

Отверстия в прижиме нужно рассверлить до диаметра 10 миллиметров. В основании в резьбовые отверстия снизу завинтите болты, головки которых следует зафиксировать на основании сваркой.

Притяните к основанию прижим гайками М10, под их головки подложите шайбы. Использовать желательно гайки-маховички, которые получится снять с водопроводной арматуры. При отвинчивании затяжных гаек отжатие прижима обеспечивают пружины, что надеты на болты. Можно применять и резиновые амортизаторы.

Струбцины для закрепления листогибочного станка к основанию являются самодельными, сваренными из уголка номер 3. Конструкция струбцин является совершенно понятной из чертежа листогиба своими руками. Зажимные винты М10 оснащены опорными накладками. Струбцины необходимо приварить к полке основания возле щечек.

Требования и техника безопасности

Разные виды листогибочных станков предназначены для разных целей, но все они должны соответствовать ниже обозначенным требованиям: удобство в работе, безопасность, минимальная энергопотребляемость, устойчивость, хорошее качество составляющих деталей, возможность замены элементов при выходе из строя, соответствие их требуемым стандартам.

Чтобы избежать возникновения производственных травм, настоятельно рекомендуется ознакомиться с техникой безопасности. Листогибочный станок является опасным устройством, так как содержит множество колющих и режущих элементов, которые представляют угрозу для здоровья и жизни оператора. Непосредственно перед работой нужно детально изучить инструкцию для каждого конкретного устройства. Работать с листогибом необходимо исключительно в защитной одежде.

Перед каждым запуском аппарата следует тщательно проводить проверку работоспособности оборудования. Запрещается гнуть листы металла выше допустимой толщины и оставлять листогибочный станок без присмотра.

Таким образом, листогибочный станок в умелых руках способен обеспечить высокое качество изготовления таких деталей, как кожухи, шасси, корпусы, также станок понадобится при соединении в фальц листов, гарантируя во всех случаях надлежащий товарный вид изделию. Главное только знать, как сделать листогиб правильно. При этом обеспечивается отсутствие деформаций и плоскостность в отгибаемой части листов.

Главное только знать, как сделать листогиб правильно. При этом обеспечивается отсутствие деформаций и плоскостность в отгибаемой части листов.

Листогиб своими руками — поворотный, роликовый и валковый

Листогиб, изготовленный своими руками будет хорошим помощником в домашней мастерской. Ведь из листового металла делают такие изделия, как водосточные системы, фасонные детали для обшивки кровли, крытой профнастилом или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста. И при этом все это можно сделать только на гибочном станке. В данном обзоре приведены рекомендации и схемы для изготовления самодельного листогиба из металла или дерева.

Виды листогибов

Есть три вида листогибочных станков:

- Простые ручные, гибка металла в которых происходит при приложении силы в определенном месте. Эти агрегаты дают возможность изогнуть листовой материал по прямой под любым углом — от нескольких градусов до почти 360°. Для гибки листового металла

- Гидравлические станки, в которых при помощи удара листовой металл изгибается по форме матрицы.

Матрица может быть прямой, может криволинейной. Это оборудование профессиональное, используется на предприятиях средней и большой мощности.

Матрица может быть прямой, может криволинейной. Это оборудование профессиональное, используется на предприятиях средней и большой мощности. - Роликовые или валковые листогибы. В них лист металла не сгибается по прямой а закругляется. С помощью этого оборудования можно сделать самому трубы или другие подобные изделия.

Для получения радиального изгиба металлического листа

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Как повысить прочность креплений станка

В листогибочной машине есть еще один большой недочет — схема ее крепления к рабочему столу. Струбцины, которые учтены в предоставленном приспособлении, являются очень ненадежным видом крепления, особенно если учесть быструю астеничность сварочных швов. От этих крепежных частей можно, вообще, отказаться, что также разрешит исключить необходимость использования сварных монтажей и щек. Решить эту задачу разрешают следующие действия:

Решить эту задачу разрешают следующие действия:

- Производство опорной балки, которая будет выдаваться за пределы рабочего стола;

- Выделывание U-образных проушин на концах основной балки;

- Крепление основной балки к рабочему столу с помощью болтов (М10) и фасонных гаек с лапами.

Если в улучшенном листогибочной конструкции не будет щек, то как к нему прикрепить траверсу? Решить подобный вопрос можно довольно просто: применять для этого дверные петли-бабочки, какие традиционно используются для навешивания тяжелых железных дверей. Крепить эти петли, обеспечивающие довольно высокую точность, можно с помощью винтов с тайный головкой.

Согнуть на листогибочном станке с траверсой, прикрепленной на петли-бабочки можно множество болванок, так как эти петли отличаются очень высокой прочностью:

- Усиленная опорная балка;

- Маховик — резьбовая часть;

- Балка, обеспечивающая прижимание заготовки;

- Штатив для крепления установки элементов к рабочему столу;

- Траверса, с помощью которой можно согнуть разделываемую заготовку.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Чертеж гибочного станка для листового металла

Листогиб — проекция сбоку

Другая модель

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

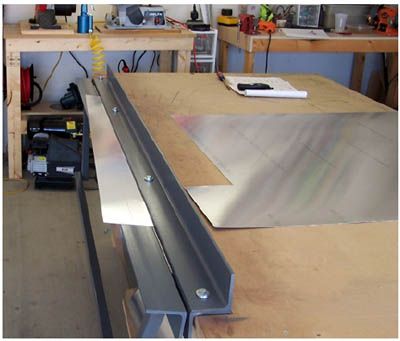

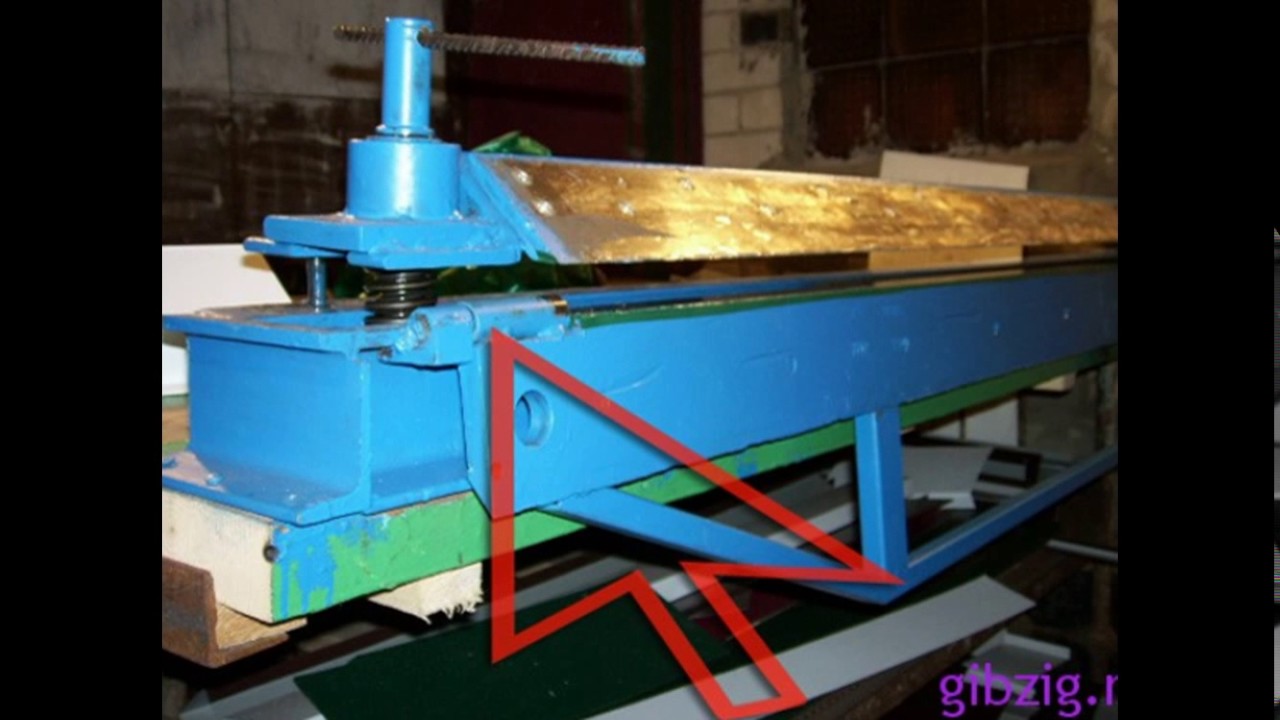

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

- Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно. Вырезаем выемки под петли

- Приваривают петли с двух сторон (проварить с лица и с изнанки). Хорошо провариваем петли

- К одному из тавров (дальнему от вас, если их «раскрыть») приваривают по две укосины с каждой стороны.

Они нужны чтобы можно было установит на них болт-фиксатор прижимной планки. Такие укосины

Они нужны чтобы можно было установит на них болт-фиксатор прижимной планки. Такие укосины - К укосинам приварить гайку болта. Привариваем гайку

- Установить прижимную планку (третий обрезанный тавр), в верхней части приварить металлические пластины с отверстием посредине. Диаметр отверстия — чуть больше чем диаметр болта. Отцентровать отверстия так, чтобы они находились с приваренной гайкой на одной вертикали. Приварить. Центруем, привариваем

- Пружину отрезать с таким расчетом, чтобы она поднимала прижимную планку на 5-7 мм. Пропустить болт в «ухо» прижимной планки, надеть пружину, закрутить гайку. После того как установили такую же пружину с другой стороны прижимная планка при откручивании подымается сама. Остались мелочи

- К шляпке винта приварить по два отрезка арматуры — в качестве ручек для закручивания. К шляпке болта приварить отрезки арматуры

- К подвижному (ближнему к вам) тавру приварить ручку. Все, можно работать.

Самодельный листогиб в процессе работы

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Из уголка с прижимной планкой другого типа

Эта модель сварена из толстостенного уголка, станина сделана как обычный строительный козел, который сварен из того же уголка. Ручка — от багажной тележки. Интересная конструкция винтов — они длинные, ручка изогнута в виде буквы «Г». Удобно откручивать/закручивать.

Небольшой ручной листогиб для самостоятельного изготовления

В данном самодельном станке для гибки листового металла есть много особенностей:

- Уголки расположены не полочками друг к другу, а направлены в одну сторону.

Из-за этого крепление петли получается не самым удобным, но сделать можно. Особенности

Из-за этого крепление петли получается не самым удобным, но сделать можно. Особенности - На изгибе дальнего (неподвижного) уголка приварены с двух сторон небольшие пластинки-упоры для прижимной планки.

- На той же планке приварена гайка от винта (с двух сторон).

Прижимная планка

Теперь перейдем к конструкции прижимной планки (на фото выше). Она тоже сделана из уголка, но укладывается на станок изгибом вверх. Для того чтобы при работе планка не изгибалась, наварено усиление — перемычки из металла. С обоих концов планки приварены небольшие металлические площадки, в которых просверлены отверстия под болты.

Еще один важный момент — та грань, которая обращена к месту сгиба срезана — для получения более острого угла изгиба.

Планка устанавливается так

Прижимная планка укладывается на станок, в место установки гайки подкладывается пружина. Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

В таком положении под нее заправляют заготовку, выставляют, прижимают.

Под отверстие ставят пружину, затем — болт

Неплохой вариант для домашнего использования. Толстый металл гнуть не получится, но жесть, оцинковку — без труда.

Изготовление зиг-машины

Зиг-машина (или зиговочный механизм) позволяет согнуть на конструкциях из листового железа бортики жесткости, которые именуются зигами. Такие машины причисляются к группе специального оборудования и могут быть сделаны с гальваническим или ручным приводом. Ручные зиг-машины, также фиксируемые при помощи струбцины, могут иметь довольно малогабаритные размеры и переносятся в обыкновенной сумке для рабочих приборов.

Такие устройства дают возможность за один проход сделать высококачественную отбортовку не только на выпуклых изделиях (тех же обечайках железных емкостей), но и на прямолинейных железных листах. Эти приборы являются просто незаменимыми при производстве единичных частей кровельных установок.

Рабочими элементами зиг-машины считаются вальцы-ролики, а ее применение позволяет существенно сэкономить на приобретении частей кровельной конструкции, сделанных в заводских условиях. Если посмотреть видео, в котором представлена работа этого устройства, становится ясно, что пользоваться им можно даже по месту прямого монтажа кровельной системы.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

- ручной;

- гидравлический;

- электрический.

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Вальцевый листогиб

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Описание

Гидравлика применяется на промышленном оборудовании, отличающемся высокой производительностью и способностью обрабатывать материал с толщиной около 3-4 мм. В качестве дополнения выступают прессы и поворотные балочные элементы. Настройка станка производится с помощью программного управления либо вручную, в зависимости от его разновидности.

В масштабном производстве чаще всего применяется листогиб гидравлический с ЧПУ. Этому способствует возможность получения в течение короткого срока множества изделий в соответствии с заданными параметрами и с минимальным количеством брака. Для менее масштабного производства устройство с программным управлением также актуально за счет хранения параметров изделий любых форм. Выпуск выбранного типа изделия начинается с нажатия всего лишь одной кнопки. В некоторых случаях возникает необходимость в замене матрицы, но на это уходит не более пяти минут.

Для менее масштабного производства устройство с программным управлением также актуально за счет хранения параметров изделий любых форм. Выпуск выбранного типа изделия начинается с нажатия всего лишь одной кнопки. В некоторых случаях возникает необходимость в замене матрицы, но на это уходит не более пяти минут.

Устройства, оснащенные программным обеспечением, можно быстро настраивать на производство новых элементов при помощи дистанционного дисплея, пульта управления, размещенного на аппарате, или специальной программы. Четырехвалковый гидравлический листогиб отличается легкостью в эксплуатации и возможностью выполнения таких задач, которые не под силу другим разновидностям. С помощью него можно создавать детали, имеющие квадратную, овальную и треугольную форму.

Общие понятия

Листогибочный станок

Это специально созданное устройство, с помощью которого можно сгибать листы оцинкованного металла, определённой толщины. Такой чудо станок, как правило, применяется в производственных целях.

Среди умелых мастеров такое приспособление так и не получило широкого распространения. Однако в наше время существуют люди, которые смогли воспроизвести прототип производственного модуля и сделать собственноручный листогиб.

Такую вещь довольно просто сделать своими руками, он не займёт много места в вашем гараже или мастерской.

Направленность применения

Казалось бы, довольно простое оборудование, а охватывает огромную отрасль промышленности. Это изобретение способно производить изделия в следующих сферах деятельности:

Самая расширенная сфера применения

Это строительство. Именно в этой сфере можно встретить огромный выбор профнастила, металлопрофиля, металлочерепицы и её комплектующих элементов. Также металлический сайдинг — его используют для внутренней отделки домов и зданий. Вентиляционные шахты также производятся посредством листогибов.

Машиностроение и авиация

А также кораблестроение. Эта сфера очень расширена, так как создаются различные детали кузовов, авиационной обшивки, а также обшивки судоходной техники.

Электроника

Ни всем известно, что с помощью листогибов создаются корпуса бытовой техники (микроволновые печи, духовые шкафы, корпуса холодильников и стиральных машинок, корпуса компьютеров и многое другое).

Производство мебели

В этой сфере создаются короба, шкафчики для раздевалок, шкафчики для хранения вещей и т.д.

Многие сферы оказались охваченными по эксплуатации листогибочной установки. Каждая из вышеуказанных сфер очень сильно распространена среди населения.

Разновидности листогибочного приспособления

Рассмотрим эти виды:

Ручное приводное воздействие

Такой тип используется в основном в быту. К ним относятся самодельные изобретения. Именно с помощью этого устройства можно мастерить из оцинковки любые приспособления для дома или дачи. А если на ручном листогибе правильно установить опорные балки, скобы на необходимый радиус сгиба, то это позволит создавать сложные элементы.

Механическое воздействие

Такие агрегаты относятся к стационарным станкам. Действующая сила распределяется от маховика. Такая конструкция имеет ограничения в своём использовании. Дело в том, что аппарат снабжён специальным рычагом, посредством которого и осуществляется сгибание листа. Минус состоит в том, что необходимо прикладывать физическую силу.

Действующая сила распределяется от маховика. Такая конструкция имеет ограничения в своём использовании. Дело в том, что аппарат снабжён специальным рычагом, посредством которого и осуществляется сгибание листа. Минус состоит в том, что необходимо прикладывать физическую силу.

Электромеханический вариант

Электромеханические приводы получили широкое одобрение, среди своих обладателей. Всё потому, что этот станок очень удобен и универсален. Процесс начинается с укладывания оцинковки на поверхность матрицы. После нажатия пусковой клавиши в силу вступают пуансон, толкатель и непосредственно редуктор. За счёт этого прогибается или выгибание оцинкованного листа с необходимыми параметрами. Усилие, которое производит такой станочек — минимум 100-200 килограмм, в отдельных случаях эта характеристика может доходить до одной тонны.

Электромагнитное приводное действие

Электромагнитные станки, в наше время, в основном используются в металлопрокатной индустрии. Процент использования такого оборудования в машиностроении составляет 70%. В нём имеются только одни плюсы. Малые габариты, высокая производительность (это устройство способно за одну только минуту производить порядка нескольких сотен деталей), он совершенно бесшумный.

В нём имеются только одни плюсы. Малые габариты, высокая производительность (это устройство способно за одну только минуту производить порядка нескольких сотен деталей), он совершенно бесшумный.

Гидравлический привод

Эта категория относится к разряду листогибочных прессов. Пресса с гидравликой используют в серийном производстве деталей. Они очень производительны, качественны, полностью автоматизированы, имеют контроль угла гиба листов.

Зиг машина

Это приспособление имеет очень важную сторону. Применяются они в изготовлении комплектующих деталей. С помощью зиг машины можно сделать отбортовку листовой оцинковки, рифление краев, производится прокатка соединительных сгибов и многое другое.

Изготовление листогиба своими руками

Если разобраться, деталировка листогиба не такая уж и сложная.

Виды металлопрофиля

Гибочная балка

За счёт неё производится сгибание металлического листа под углом от 0 до 180 градусов.

Прижимная балка

Данная деталь прижимной силой удерживает лист и не допускает его скольжение.

Угломерный диск

Специальный диск, на котором отображены все необходимые размеры углов.

Дисковый нож

Острый, заточенный диск, произведённый из высокопрочной стали, который производят резку стали без проблем.

Задний стол

Состоит из сквозной конструкции с ровной, верхней поверхностью, по которой будет передвигаться оцинкованная заготовка.

Зажимная рукоять

За счёт неё приводится в готовность и действие, прижимная балка.

Натяжное устройство

Позволяет обеспечить выбор положения и форм балок, для производства качественного сгиба продуктов металлопроката.

Разработка технического устройства

В процессе конструирования , важно собрать его так, чтобы вам было удобно. Чтобы вся нагрузка распределялась на самые выносливые мышцы вашего тела и на опорные стойки устройства. При разработке агрегата, который вы хотите создать своими руками, важно учитывать следующие параметры:

- Ширина оцинковки не должна превышать одного метра.

- Наклон сгиба не должен быть меньше 120 градусов.

- Количество циклов беспрерывного производства не должно превышать 1200 единиц.

- Применение в качестве заготовки различных сплавов стали и других металлов категорически запрещено.

- Разрешённая толщина следующих металлов:

- Алюминий — допустимая толщина 0,7 миллиметра.

- Оцинковка — оптимальная толщина 0,66 миллиметра.

- Медь — допускается толщина в один миллиметр.

Проверка и наладка готового агрегата

Проверку работоспособности устройства лучше производить с применением картонной прокладки требуемой толщины. Её размещают в отрегулированном зазоре между подвижными частями, после чего поворачивают балку на угол не менее 130 — 150°. На образце не должно быть следов задиров, вмятин и т.п. дефектов, а толщина прокладки должна остаться такой же. В противном случае производится тщательная регулировка зазоров путём подтягивания крепёжных винтов. Иногда в месте гиба происходит складкообразование, либо заметны следы от инструмента. Это – признак некачественного изготовления рабочих сегментов. В подобных ситуациях их следует проверить всем комплектом, и бракованные сегменты отдать на переделку или доработку (чаще – перешлифовку).

Это – признак некачественного изготовления рабочих сегментов. В подобных ситуациях их следует проверить всем комплектом, и бракованные сегменты отдать на переделку или доработку (чаще – перешлифовку).

Следующим этапом настройки является наладка свободного хода ручки или педали. Она не должна быть более 10 мм, иначе оператору при ручном приводе трудно «поймать» момент начала гиба. Это важно, поскольку при гибке абсолютно всех металлов и сплавов происходит их пружинение – самопроизвольное уменьшение значения угла гиба. Угол пружинения больше для стальных заготовок, и меньше — для более пластичных, но в среднем составляет 2 — 8°.

Разновидности

Есть три разновидности станков для гибки листов:

- Простой ручной, в данном случае гибка металла выполняется при приложении силы. Такие устройство дают возможность избегать листовые материалы под любыми углами — от нескольких градусов до 360.

- Гидравлический станок, в котором при помощи ударов листовой металл сгибают по форме матрица.

Последняя бывает прямой, иногда криволинейной. Такое оборудование признано профессиональным, и его активно используют для предприятиях большой и средней мощности.

Последняя бывает прямой, иногда криволинейной. Такое оборудование признано профессиональным, и его активно используют для предприятиях большой и средней мощности. - Роликовые/валковые листогибы, в которых лист металла не гнется строго по прямой, а закругляют. При помощи такого оборудования можно делать трубы или любые подобные изделия.

Все описанные устройства относятся к станкам для гибки листов. Своими руками будет проще всего сделать оборудование первого типа, и немного сложнее – третий. О них и пойдет речь – как сделать листогиб своими руками + видео.

Простые (ручные)

Металлические фасонные детали стоят дорого, даже дороже профнастила или металлической черепицы, поэтому есть смысл изготовить самый простой станок для гибки листового металла, а уже с его помощью сделать любое количество углов, отливов и остальных деталей, которые вам требуются, при этом лишь под свои размеры.

И да, не переживайте на счет внешнего вида. В продаже если листовой металл не только оцинкованного типа, но и уже окрашенный. В каждой конструкции лист будет плотно зафиксирован, поэтому при работе он не будет скользить по столу, а краска не сотрется и не поцарапается.

В продаже если листовой металл не только оцинкованного типа, но и уже окрашенный. В каждой конструкции лист будет плотно зафиксирован, поэтому при работе он не будет скользить по столу, а краска не сотрется и не поцарапается.

В местах изгиба она тоже не будет повреждена, поэтому вид изделий будет приличный. При должных усилиях ваши изделия будете выглядеть даже лучше тех, что есть в продаже.

Листогиб из тавров

Для изготовления такого станка потребуется любая ровная поверхность, к примеру, стол, желательно чтобы он был металлическим, а также 3 уголка с шириной полочки не меньше 4,5 см, а толщина металла не меньше 0,3 см. Если у вас в планах есть изгибание длинных заготовок (длина больше 1 метра), то желательно взять полочки с большей шириной и толщиной металла. Можно использовать товары, но это требуется для гибки листов с большей длиной и толщиной. Также потребуются 2 дверные металлические петли, а еще 2 винта с диаметром от 1 до 2 см, на них «барашки» и пружинка. Еще потребуется сварка для того, чтобы приварить петли и проделать отверстия (или дрель со сверлом, которое подходи для работ по металлу).

Еще потребуется сварка для того, чтобы приварить петли и проделать отверстия (или дрель со сверлом, которое подходи для работ по металлу).

Для листогиба, который будет сделан своими руками, используем тавр на 7 см – 3 кусочка по 2,5 метра, еще 2 болтика по 2 см диаметр, маленький кусочек металла с толщиной 0,5 см.

Порядок действий следующий:

Узнаем как изготовить листогибочный станок своими руками?

В работе для правки и сгибания металлических полос и листов нельзя обойтись без листогибочного станка. Данное приспособление является немаловажным при сооружении различных конструкций. Чертежи и определенное мастерство позволят выполнить листогибочный станок своими руками. Он поможет существенно сэкономить время и силы, хотя многие отдают предпочтение покупкам простых и недорогих моделей таких устройств.

Разнообразие

Различают пять видов листогибочных станков: ручные, механические, электромагнитные, гидравлические и пневматические. Рассмотрим некоторые из них.

- Ручной листогибочный станок простой конструкции применяют в работе с металлическими полосами или листами небольших размеров с нанесенным покрытием, а также с медью и алюминием. Его покупают владельцы небольшого бизнеса или частные лица для изготовления элементов крыши, конструкций для рекламы или доборных элементов при выполнении монтажных кровельных работ.

- Листогибочный станок гидравлического типа, а также механические и пневматические его виды относятся к вариантам серийных производств. Данное приспособление отличается простотой в управлении и небольшими шумовыми характеристиками благодаря системам подавления вибрации. Листогибочный станок гидравлический считают оптимальным вариантом для выполнения простых загибов металлических листов. Новейшие технологии позволили создать указанные устройства с автоматизированными системами управления, что обеспечивает выполнение рабочего процесса с высокой точностью.

Необходимые материалы

Решив изготовить листогибочный станок своими руками, нужно помнить о том, что при помощи него возможно выполнение только простейших видов работ. Для сложных и более точных задач следует применять профессиональное оборудование. Сварочный аппарат и другие материалы понадобятся для того, чтобы создать листогибочный станок своими руками. Детали его должны быть прочными и ровными. Для каркаса необходимо приобрести большой швеллер, прочную трубу и уголок. Металлобазы предлагают широкий выбор нужного материала, а в строительных магазинах можно купить правило из алюминия и вспомогательные детали. Разные уголки понадобятся для изготовления прижимной и поворотной балки.

Сооружение конструкции

Приступаем к сборке каркаса. Для этого нужно:

- Напилить швеллер и большой уголок.

- Затем приварить трубы по краям швеллера. Делать это надо аккуратно.

- Поверх труб нужно приварить уголок так, чтобы его вертикальная сторона была расположена своей плоскостью к мастеру, который решил соорудить листогибочный станок своими руками. Точное выставление всех деталей позволит получить ровную конструкцию.

- После сборки каркаса необходимо повесить прижимную балку. Для этого надо плотно прислонить плоскости правила и швеллера, а потом зафиксировать их. Затем к прижимной балке и к заднему углу каркаса нужно приварить петли. После этого проверяем их дееспособность.

- Для изготовления прижима на уголок привариваются петли. Относиться к данному процессу следует скрупулезно. Затем указанные петли нужно приварить к вертикальной стороне каркаса на его край. Вращение уголка прижима должно составлять 150-160°. Это является немаловажным условием. Затем одни шарниры устанавливаются на этом уголке, а вторые — на прижимной балке. После скрепления их болтами должны получиться тяги, регулировка которых зависит от толщины металлического листа. Для изготовления поворотной балки и прижимной траверсы необходимо использовать уголок одинаковой длины.

Листогибочный станок своими руками: как сделать самодельный, чертежи

При строительных работах или ремонте зданий предусмотрено проведение различных листогибочных процедур. Только применение специального оборудования позволит их выполнить качественно. Если речь идет об одноразовой операции, то, конечно, инструмент можно позаимствовать у знакомого или соседа. А вот при частом его использовании стоит подумать о том, чтобы обзавестись личным приспособлением. Таким образом, можно будет его применять, не тратя время на поиски и прочее.

Ручной листогиб

Можно изготовить листогибочный станок своими руками по чертежам. Этот процесс является несложным при условии наличия определенных навыков. Проводить его лучше в специально отведенном месте. Например, гараже или сарае. Также потребуются некоторые инструменты, которые в основном есть у каждого дома, и немного времени. В итоге вы получите отлично помощника, который позволит решить любую задачу, связанную с листовыми материалами.

Самодельный инструмент: преимущества

У многих возникает вопрос, зачем делать инструмент самостоятельно, если его можно купить. Конечно, второй вариант решения проблемы не исключается. Причем он займет меньше времени и сил. Но профессионалы предпочитают использовать изделия, сделанные своими руками. Объясняется это очень просто. Такой инструмент удобней и эффективнее, если его сравнить с заводским. Так как агрегаты, которые предложены на рынке, предназначены для работы с листами не менее трех метров, как показано на фото. Это непременно скажется на размерах самого приспособления. Они большие и неудобные в использовании. К тому же, стоимость его достаточно высока, что для многих делает инструмент недоступной роскошью.

Кроме этого, стоит отметить и механический привод. Он для выполнения тонких процедур неудобен, так как на начальном этапе имеет резкий удар, а в конце – слабый. Это не позволяет выполнить операцию качественно. Также стоит отметить расходы электроэнергии. Если размеры листа небольшие, то они не оправданы.

Ручное приспособление убережет вас от этих и других неудобств. Оно просто в эксплуатации, легко обслуживается, позволяет регулировать и распределять усилие самостоятельно и таким образом, как это необходимо для работы.

Техническое задание: что это и как его подготовить

Как сделать листогибочный станок своими руками, знают не многие. Поэтому к процессу относятся с опаской. Но не стоит, если грамотно подготовиться к нему, то можно получить отличный инструмент. Он станет незаменимым помощником в решении многих задач при строительстве и ремонте дома.

Первое, с чего необходимо начать, – это подготовка чертежей. Сегодня это несложная задача. Посмотрите видео, которое продемонстрирует агрегат со всеми его особенностями и нюансами. Внимательно его просмотрите и определите, какое устройство необходимо вам.

Самодельный листогибочный станок своими руками должен быть правильным и отвечать тем техническим характеристикам, которые вы от него ожидаете. К основным относят:

- максимальную ширину изгиба;

- самую большую толщину заготовки;

- диапазон углов гибки, который необходим;

- общие размеры агрегата – речь идет про длину, ширину и высоту;

- необходимый показатель точности гибки.

Определяются данные параметры, исходя из предназначения устройства. Если речь идет о работе с крышей, то лучше при изготовлении использовать приспособление, которое будет гнуть листы металла, брать оцинкованную жесть, сталь. Толщина материала должна быть около одного миллиметра. Для изготовления ограждений подойдет металл с большей толщиной.

При составлении чертежа сложным является правильное определение диапазона значений углов гибки металла. Верхний показатель прост, он равен 180 градусам. А вот с нижним могут возникнуть трудности. При этом важно учесть пластичность материала, толщину изгиба и угол гибки.

Что необходимо

Ручной листогибочный станок своими руками сделать несложно. Для этого потребуются уголки и швеллеры. Они будут выступать основным материалом при изготовлении приспособления для обработки листов из металла. Кроме этого, потребуется сварочная установка.

Конструкция приспособления похожа на ту, которая у инструмента, изготовленного из дерева. В нем есть основание, прижим и обжимной пуансон. Главное отличие состоит в масштабах изделия, они другие. При изготовлении основания лучше выбирать швеллеры под номером 5, 6, также можно 8. Что касается прижима, пуансона, то здесь хорошо подойдет 5. При этом важно обратить внимание на стенки. Чем выше этот показатель, тем лучше.

Как сделать своими руками

Процесс изготовления включает несколько этапов. Для начала необходимо арматуру с диаметром в 14 см изогнуть. В итоге ее форма будет напоминать скобообразную ручку-рычаг. Ее концы в дальнейшем потребуется приварить к уголкам. Второй важный элемент конструкции, который необходимо подготовить, это так называемые щечки. Их получают из листов стали, толщина которых не менее пяти миллиметров. Основные детали конструкции готовы.

После этого на концах основания и пуансона проводится снятие фаски. Это позволит выполнить сварочные работы качественно. Когда крепится прут, то необходимо следить за тем, чтобы его ось совпала с ребром уголка.

Следующий этап работ предусматривает приваривание щечек. Предварительно необходимо их правильно установить, так как после исправить положение будет невозможно. Чтобы это сделать, необходимо предварительно собрать всю конструкцию. Щечки следует при помощи сварки зафиксировать в нескольких местах. Таким образом они будут прочно и надежно закреплены на конструкции. После этого подобные работы проводятся и с другими элементами.

Посмотреть, как сделать ручной листогибочный станок своими руками, можно на видео, которое приведено ниже. В нем данный процесс наглядно продемонстрирован. Здесь учтены все его особенности и тонкости. Это непременно вам поможет при изготовлении приспособления для гибки листов из металла.

Как сделать листогибочный станок своими руками чертежи

Листогиб своими руками: конструкции, чертежи, описания

Из листового металла делают немало изделий — водосточные системы, фасонные детали для обшивки кровли, крытой профнастилом или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста и т.д. Все это может сделать специальный гибочный станок — для листового металла. Как сделать листогиб своими руками и поговорим в этой статье.

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Эта модель сварена из толстостенного уголка, станина сделана как обычный строительный козел, который сварен из того же уголка. Ручка — от багажной тележки. Интересная конструкция винтов — они длинные, ручка изогнута в виде буквы «Г». Удобно откручивать/закручивать.

Небольшой ручной листогиб для самостоятельного изготовления

В данном самодельном станке для гибки листового металла есть много особенностей:

Теперь перейдем к конструкции прижимной планки (на фото выше). Она тоже сделана из уголка, но укладывается на станок изгибом вверх. Для того чтобы при работе планка не изгибалась, наварено усиление — перемычки из металла. С обоих концов планки приварены небольшие металлические площадки, в которых просверлены отверстия под болты.

Еще один важный момент — та грань, которая обращена к месту сгиба срезана — для получения более острого угла изгиба.

Прижимная планка укладывается на станок, в место установки гайки подкладывается пружина. Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

Неплохой вариант для домашнего использования. Толстый металл гнуть не получится, но жесть, оцинковку — без труда.

Этот тип листогиба может иметь три типа привода:

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Вы опубликовали мою статью о теплице. Повторюсь: теплица арочного типа под пленкой, площадью 130 кв. М, за очень небольшие деньги, полностью сделанная вручную. Дизайн вызвал интерес у многих. И большинство вопросов было о том, как я сделал арки.

Тот же вопрос был передо мной, когда я думал о строительстве теплицы. Как согнуть трубу профиля, чтобы дуги были одинакового радиуса?

Вариант с изгибом кувалдой сразу исчез.

Это можно сделать, но результатом будет тип «изогнутый изогнутый бит».

Заказ профиля сгиба в организациях, занимающихся аналогичными работами, также не вариант. А как поставить готовые дуги? В моем случае их радиус составляет 3 м, а длина готового сегмента — 6 м. Это требует специального транспорта, и это совсем не бюджетно.Поразмыслив, я пришел к выводу, что необходимо сделать изгибатель своими руками .

Поскольку я не планировал использовать его в профессиональном масштабе, это сделало его максимально упрощенным. Главное, чтобы была возможность контролировать радиус изгиба, а сам изгиб имел достаточную жесткость рамы, особенно в шарнирном сочленении.

Чтобы сделать каркас, он взял профильную трубу и кусочки уголка, которые он нашел в металлоломе, а также старый, но работающий гидравлический домкрат.Домкрат подойдет любой, вплоть до того, что есть в комплекте машины. Как оказалось, сила, необходимая для изгиба профильной трубы 25 × 50 мм, невелика.

Смотрите также: Теплица своими руками из профильной трубы — фото и чертежи

На рынке куплено 6 подшипников 180307. Самая дорогая часть это 3 вала. Их нужно было заказывать у токаря, он их вырезал и через пару дней доставил.

Конечно, хорошо, если вы делаете корпуса подшипников.Я просто приварил их к раме в процессе строительства. Подшипники старались готовить быстро, особенно не перегревая, и сразу же охлаждали, чтобы пластиковые заглушки, которые закрывали шарики, не плавились. Опция не очень хорошая, но если учесть, что трубогиб нужен на один-два дня, он пойдет.

Важно в процессе установки валов установить их в одной плоскости, чтобы во время изгиба арок не получалось такое же «криволинейное сверло», которое можно было получить с помощью простой кувалдой нареза.

На одном из валов я сварил ручку, прокрутив ее, выдвинул будущую арку. Также важно иметь какой-то индикатор изгиба. Наблюдая за его отклонением, вы можете контролировать радиус кривизны арок. В моем случае это пластина, приваренная к неподвижной части рамы. На нем и отмечена стрелка-указатель из металлической полосы, приваренная к той части конструкции, которая поднимается домкратом.

Процесс сгибания трубы выглядел так. Я взял профильную трубу необходимой длины (в моем случае — 9 м) и уложил ее в трубогиб, нажав на нее домкратом.Вы должны увидеть, как труба начинает немного изгибаться. Сразу же поставьте отметку напротив стрелки на контрольной пластине, чтобы для следующей трубы использовать такую же метку.

Поворачивая ручку, растягивая трубу по всей длине, доходя до конца, все еще зажимала трубу, делала вторую отметку и вытягивала ту же трубу уже в противоположном направлении — и так три раза, пока моя 3-метровая арка не приобрела требуемый радиус.

При выполнении последнего прохода особенно важно следить за тем, чтобы стрелка, указывающая изгиб, всегда находилась в одном и том же положении.В этом случае все арки будут иметь одинаковое закругление. Который был необходим!

На изготовление одной арки у меня ушло минут 5-6. Работа выполнялась вместе, но удобнее, когда есть два помощника. Самая большая трудность состоит в том, чтобы удержать почти законченную арку на последних двух проходах, потому что она поднимается вверх до 6 метров.

Для этого мы использовали крышу здания: один человек стоял на ней и чинил трубу, а второй выполнял протяжку.Так что это не так сложно, как кажется.

В результате буквально за пару часов я создал набор из 12 идеально согнутых арок одинакового размера. Этого было достаточно для теплицы длиной 22 м. Ну, в качестве бонуса, я остался с рабочим трубогибом.

TRUBOGYB ВАШИ РУКИ — ФОТО

Смотрите также: Навес на ванну из сотового поликарбоната своими руками

РУЧНАЯ ТРУБОГИЯ С ВАШИМИ РУКАМИ — РИСУНОК

© Автор: А.Горобей

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, И ДОМАШНИЕ ТОВАРЫ ОЧЕНЬ ДЕШЕВЛЕ. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОБЗОРЫ.Ниже другие записи на тему «Как сделать своими руками — домохозяина!»

Подписывайтесь на обновления в наших группах и делитесь.

Давайте дружить!

Как рисовать руки от воображения — шаг за шагом

Задание

Итак, давайте сделаем это. Ваша задача — следовать этому процессу и взять 5 рук из воображения. Опубликуйте их в анатомической группе. Я мог бы критиковать ваш рисунок в следующем видео.

Кстати, я только что опубликовал новый справочный набор рук. Это должно помочь вам, ребята, практиковаться в рисовании рук, изучать анатомию и может служить справочным материалом для ваших иллюстраций.Есть куча разных поз. Всего более 1500 фотографий. А Маршалл Вандрафф является одной из главных моделей. Если хочешь, возьми это здесь.

***Мы изучили кости, изучили мышцы и узнали о деталях поверхности, которые сделают ваши рисунки реалистичными. Если вы пропустили эти уроки, проверьте ссылки ниже.

В этом видео я покажу процесс, который помог мне точно вытянуть руки из воображения. Это также отличный процесс, если вы рисуете из справочника.Я буду использовать его в своих будущих демо-версиях. Половина из них будет доступна бесплатно, а другая половина будет для моих премиальных проко людей.

Имейте в виду, хотя сам процесс довольно прост, рисовать руки никогда не будет легко. Есть предпосылки, которые делают его сложным, как анатомия, перспектива и затенение. Если вы хотите рисовать простые руки, а не изучать простой процесс рисования настоящих рук, у меня будет урок по рисованию мультяшных рук. Но все эти вещи связаны друг с другом, так что давайте начнем …

Идея

Первым делом получает четкое представление о руке , которую вы собираетесь разыграть.Не вскакивайте вслепую и начинайте рисовать. Выясните угол, с которого мы смотрим на руку. Можем ли мы увидеть тыльную сторону руки или ладони? Какую часть фронта мы видим? Или мы смотрим на это сзади? Что делает каждый палец? Как насчет запястья?

Вообразите это ясно перед тем, как сделать отметку. И у вас всегда есть своя рука, которую вы можете использовать, чтобы понять это.

И не тяните скучные руки. Нажмите на жест. Нажмите историю позы. Если действие заключается в распространении пальцев, подумайте о том, что происходит, когда вы раздвигаете их дальше. Когда я пытаюсь раздвинуть пальцы настолько далеко, насколько это возможно, мое запястье немного сгибается, а пальцы сгибаются назад. Это делает позу немного интереснее.

Руки чрезвычайно выразительны. Когда вы рисуете руки , вы должны быть актером . Так же, как когда вы рисуете выражения лица. Вы должны чувствовать выражение руки, которую вы рисуете.

Когда идея прояснится, мы начнем с , создавая руки, используя простые формы .Я много скажу на этом уроке… важно сделать шаг назад и подумать о простых формах . Сложная коллекция кости, мышц, сухожилий, жира и кожи ладони превращается в простую коробку . Запястье представляет собой более узкую коробочку, которая сгибается в кистях. Пальцы становятся цилиндрами или коробками. С такой упрощенной рукой становится намного легче управлять позой, добавлением анатомии и затенением.

The Palm

Я упомянул, что области пальм могут быть упрощены до квадратной формы с равной высотой и шириной.Это хорошее место для начала, но если вы хотите быть немного более точным, хорошо бы начать думать о нюансах. Обратите внимание, что кости на мизинце немного короче. Итак, мы должны изогнуть эту переднюю плоскость. Область среднего пальца должна быть самой длинной. Позже мы добавим мышечные капли с обеих сторон. А пока давайте игнорируем мышечные массы и просто держим ладонь в виде простой вогнутой коробки.

Мы смотрим на эту коробку сверху. Мы можем видеть правую сторону и переднюю плоскость костяшек.Это та вещь, которую вы должны выяснить на ранней стадии чертежа — пропорции и перспективы всех простых форм. Это относится независимо от того, что вы рисуете. Пока вы не выясните всю основную информацию, вы не должны рисовать какие-либо детали. Будет сложнее заметить и исправить ошибки, если у вас есть такие детали, как ногти, складки и тени, заполняющие рисунок. Не говоря уже о том, что вы потратили впустую время и силы!

Давайте перемотать. Прежде чем мы добавим пальцы, давайте разделим эту переднюю плоскость на 4 части .Таким образом, мы знаем, откуда каждый палец выдавливается. Не забывайте о ракурсе!

Если вы можете это сделать, у вас действительно хорошая отправная точка, и вы уже на пути к тому, чтобы нарисовать потрясающую руку.

Пальцы

В этот момент вы можете начать выдавливание сегментов пальца, но это помогает мне начать с какого-то жеста или каркасного руководства. Я дам вам 3 варианта, из которых вы можете выбрать. У каждого свои предпочтения, и разные позы могут требовать разных подходов.

Если пальцы сгруппированы, вы можете попробовать представить варежку для всех из них. Если один или несколько пальцев отделены от группы, нарисуйте их отдельно. Сгруппируйте те, которые вы можете, и решите, сгибаются ли они.

Другой способ — сбросить несколько линий и точек для суставов . Это может помочь определить положение и длину каждого сегмента с минимальными линиями, которые легко настроить.

Третий вариант — нарисовать жест каждого пальца .Не беспокойтесь о разделении каждой фаланги. Проигнорируйте суставы и просто определите движение каждого пальца. Сделайте это очень легко.

Как я уже сказал, разные позы потребуют разных подходов или их комбинации. И у каждого есть свои предпочтения. Попробуйте их и посмотрите, что вам нравится.

Хороший совет 9009 начать с мизинца и указательного пальца . После двух мизинцев и индекса легко определить средние два. Они либо равномерно распределены, либо сгруппированы каким-либо образом.Лично мне нравится искать способы сгруппировать некоторые пальцы вместе, если только выражение не будет сильнее без группировки, как в этом случае. Какие пальцы собирать вместе — решать вам. Что бы ни получилось в лучшем выражении.

Хорошо, теперь давайте добавим некоторую структуру к пальцам . Обычно я люблю использовать цилиндры для каждого сегмента. Цилиндр, потому что они легче и быстрее, чем коробки. И потом довольно легко превратить цилиндр в коробку, если я хочу указать вращение этого цилиндра.Достаточно указания на коробку на стыке.

В пальцах 12 сегментов, и это даже не большой палец. Это много цилиндров и коробок для размышлений. Соблазнительно пробраться через них , но бороться с чувством срочности. Получите их в нужном месте, с правильными пропорциями и перспективой. По мере того, как вы работаете и исправляете свои ошибки, вы можете заметить, что ваша строка становится все темнее и темнее … Это затрудняет дальнейшую работу над деталями.Делайте все возможное, чтобы сохраняли ваши линии легкими и чистыми на протяжении всего процесса строительства. Не пишите и не создавайте беспорядок. Продумайте рисунок.

Большой палец

На уроке по костям рук мы узнали о треугольной коробке для основания большого пальца. Этот треугольный ящик можно растягивать, сдавливать и поворачивать в зависимости от положения пястной кости большого пальца. Посмотрите на большой палец и посмотрите, как он может двигаться. Иногда я представляю пястную кость, чтобы убедиться, что ее положение правдоподобно и ее длина правильно соотносится с остальными.Зазор между большим пальцем и ладонью заполнен мышцами и кожей треугольной формы. Итак, треугольная коробка. Или просто длинный жест сквозь кости, а затем указание на кожу между костяшками пальцев. Вам решать.

Из этой треугольной коробки вытяните цилиндр для первой фаланги. А затем треугольный клиновидная форма для конца большого пальца. Вроде как шпатель. И из профиля, помните, это будет выглядеть как голова собаки.

Запястье

На поверхности запястье изгибается, чтобы заполнить зазор между ладонью и предплечьем.Итак, хорошее место для начала — форма костей предплечья 2 × 4. Запястье будет переходной плоскостью при изгибе. Посмотрите на Бриджмена для вдохновения при разработке запястья. Вот несколько разных поз, чтобы вы могли увидеть, как ведет себя запястье. Обратите внимание, как он делает небольшой шаг от предплечья к руке. Это хороший дизайн, который может сделать ваш рисунок более интересным и динамичным. Вместо того, чтобы положить руку и предплечье на один уровень, опустите руку ниже предплечья. Этот шаг дает хороший поток через запястье.

Бриджмен Хэндс

На данный момент у нас есть рука. Отсюда мы просто развиваем формы мышц и такие детали, как кожные складки, жир, вены и сухожилия. Если вы думаете, что процесс до сих пор был дотошным, вы правы. Когда вы освоитесь с процессом, вы сможете пропустить некоторые шаги или просто бросить быстрые указания на формы вместо того, чтобы создавать все тщательные поля. Дело в том, что для того, чтобы стать достаточно хорошим, нужно сначала практиковать дотошный путь.Это приводит к тому, что формы укоренились в вашей голове, чтобы вы могли сделать точные указания на них позже. Рисование быстро и свободно — навык, разработанный медленно и осторожно . Этот урок предназначен для тех, кто в нем надолго. Студенты, которые готовы потратить время на то, чтобы стать одним из лучших. Я надеюсь, что это ты!

Мышцы

На уроке первых рук мы узнали о 3 мышечных формах кисти. Медведь Папа, Медведь Мама и Медвежонок.,

Папа-медведь на большой стороне ладони является самым большим. Я всегда думаю об этом как о голень. Вытянутая вытянутая голень, если большой палец отрывается от ладони. Толстая круглая голень, когда большой палец сжимает ладонь.

Мышцы на стороне мизинца также являются слезами, но они в основном покрыты толстым слоем жира на ладони. Я включаю жир и рисую форму в виде выпуклой коробки. Когда мизинец сгибается или отнимает, появляется складка между жиром и мышцами.Я покажу угол жировой подушки и округлую форму мышечного живота. Если бы мизинец был расслаблен, я бы закруглил этот край.

Когда большой палец зажат, эти две формы разделены складкой. В противном случае, не заставляйте складку там. Помните, ручные окурки …

Итак, в этой позе, поскольку мизинец отводится от других, я бы увидел складку между жиром и мышцами.

Затенение и детали

На данный момент мне нравится затенение в первичных формах.Я выбираю направление света, которое, по моему мнению, лучше всего работает в этой позе. Чтобы увидеть меня в тени и придумать все детали для этих рук, ознакомьтесь с курсом анатомии премиум-класса. Можно многое узнать о человеческой анатомии, и если вы готовы погрузиться в нее, посетите наш курс анатомии.

Рисунок от воображения хорошо сочетается с рисунком из жизни . Если вы рисуете из воображения и действительно боретесь с определенной позой, сфотографируйте свою руку в этой позе и изучите ее.Когда вы учитесь с натуры, вы больше узнаете о том, как работает рука и как формы выглядят в разных позах. Вы можете использовать эти знания, чтобы улучшить свою работу от воображения.

***Задание

Итак, давайте сделаем это. Ваша задача — следовать этому процессу и взять 5 рук из воображения. Опубликуйте их в анатомической группе. Я мог бы критиковать ваш рисунок в следующем видео.

Кстати, я только что опубликовал новый справочный набор рук. Это должно помочь вам, ребята, практиковаться в рисовании рук, изучать анатомию и может служить справочным материалом для ваших иллюстраций.Есть куча разных поз. Всего более 1500 фотографий. А Маршалл Вандрафф является одной из главных моделей. Если хочешь, возьми это здесь.

Хорошо, иди повеселись.

Подано в: Анатомия • Видео

Теги: признакам • руки

В век информационных технологий компьютеры устаревают, поэтому пользователю, чтобы идти в ногу со временем, приходится периодически обновлять свою «пишущую машинку».

В результате остаются лишние запчасти.

Но это только кажется ненужным.

На ферме, как вы знаете, все пригодится.

Посмотрите, как старый 3,5-дюймовый жесткий диск, обычно устанавливаемый в блочные компьютеры, превращается в шлифовальный станок простым действием!

Ссылка по теме: Как правильно и вручную шлифовать кофемолку

Сначала нужно разобрать жесткий диск.

Для этого снимите крышку и осторожно снимите рычаг сервомеханизма и сам рычаг.

Если проще, все слева от магнитных дисков.

ШАГ 2. Наждачная бумага

Из наждачной бумаги вырезают круг диаметром 9 см с отверстием в центре под размер шпинделя. Затем равномерно приклейте несколько полосок двухсторонней ленты к полученному кругу и установите шлифовальный диск на блин.

ШАГ 3. Безопасность

Чтобы предотвратить вылетание шлифовального круга, мы рекомендуем изготовить защитный экран из обычной алюминиевой банки.

ШАГ 4. Связь

После того, как жесткий диск собран, остается только его подключить. Для этого вы можете использовать обычный блок питания компьютера с кабелем, подключенным к жесткому диску. В результате мы получаем недорогой и миниатюрный шлифовальный станок с возможностью заточки ножей и ножниц.

Ссылка по теме: Как сделать ленточно-шлифовальный станок своими руками

Как сделать шлифовальный станок из жесткого диска своими руками: фото

© Автор В.Липатов. Фото автора.

НА ПРИМЕЧАНИЕ:

ШЛИФОВАЛЬНЫЙ СОВЕТ ДЛЯ БУРОВОЙ

При изготовлении деревянных или металлических предметов часто приходится шлифовать поверхность. Чтобы не тратить деньги на покупку дорогих инструментов, он сделал простую деталь для тренировки.

Примечание

Для насадок необходимо использовать наждачную бумагу на тканевой основе. Поскольку щели широкие, необходимо вставить конец бумаги, согнув его до глубины паза.

В гараже я нашел старую пневматическую дрель (фото 1).В нем был узел, напоминающий якорь электродвигателя (фото 2, стр. 1). Отключили его от инструмента, удалили весь избыток, отшлифовали переднюю часть, подшипник и корпус, заземлили (2). Оказалось насадка, осталось закрепить на ней наждачную бумагу и установить ее в сверлильный патрон (фото 3).

Эта насадка подходит для шлифования не только плоских поверхностей, но и стен внутри круглых предметов.

В зависимости от обрабатываемой поверхности, наждачная бумага в насадке может быть закреплена двумя способами: вставьте отдельный кусочек в каждый паз (фото 4, пункт 1) или обрежьте полосу по диаметру с запасом, оберните приспособление и закрепите это в одном из каналов (2)

Если у вас нет старой пневматической дрели под рукой, такую насадку можно сделать из ротора электродвигателя (фото 5).Все что необходимо (подшипники, рабочее колесо) должно быть снято с вала. Поскольку все обмотки заполнены клеем, необходимо растопить его на огне и выбрать проволоку из пазов.

Шлифовальная насадка на дрель своими руками© Автор: Геннадий Побожий, Краснознаменск. Автор фотографии

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, И ДОМАШНИЕ ТОВАРЫ ОЧЕНЬ ДЕШЕВЛЕ. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОБЗОРЫ.Ниже другие записи на тему «Как сделать своими руками — домохозяина!»

Подписывайтесь на обновления в наших группах и делитесь.

Давайте дружить!

Станок для гибки листового металла своими руками

Применение листового металла в строительстве индивидуальных домов получило широкое распространение, поэтому для этих целей требуются станки для гибки листового металла своими руками.

Применение этого материала объясняется высокой технологичностью, относительно низкой ценой и высокой надежностью конструкций из металла.

При обустройстве кровли приходится изготавливать отливы для воды из металлического листа.

Изделия такого профиля можно заказать у сторонних исполнителей, но дешевле и быстрее будет изготовить своими руками. Для этих целей используется листогибочный станок.

Конструктивно такой агрегат может быть простым. Все необходимые материалы и комплектующие элементы легко найти в магазинах хозяйственных товаров.

Технология загиба листового металла

Согласно физическим характеристикам металлов и сплавов, изгибать можно только пластические материалы.

Изделия из чугуна или закаленной стали для гибки совершенно не годятся, поскольку обладают низкой пластичностью и высокой хрупкостью.

1 — основание; 2 — гайка-маховичок; 3 — прижим; 4 — изгибаемый лист; 5 — струбцина; 6 — обжимной пуансон.

Операция по загибанию определенного участка не требует резки или термической обработки.

Изгибание листового металла – это действие, в результате которого металлический лист принимает определенную объемную форму.

Надо знать, что при сгибании листа наружные слои металла растягиваются, а внутренние сжимаются. Если заправить в станок слишком толстый лист, то на сгибе с наружной стороны может образоваться трещина.

Чтобы такого не происходило, исходную деталь нужно подготовить. Для этих целей ее подвергают определенному виду термической обработки – отпуску или отжигу. Такие операции выполняются редко.

В основном для гибки выбираются такие изделия, которые можно изготовить с применением данной технологии.

Сгибание имеет ряд преимуществ перед сварочным соединением или другим способом изготовления детали.

В их числе следует отметить:

- высокую производительность;

- изделие не имеет шва и является цельным;

- на месте сгиба не образуется ржавчина.

В числе недостатков следует отметить, что процесс ручной гибки требует значительных трудозатрат.

Если выполнять ручной загиб листового металла, то для этого понадобятся слесарные тиски, молоток и киянка. Высокого качества при таком наборе инструментов добиться сложно.

Для регулярного производства деталей без резки и сварки такой способ не подходит.

Когда для бытовых нужд требуются изделия высокого качества, лучшим решением будет сделать листогибочный станок своими руками.

Сегодня оборудование для индивидуального применения и для малого бизнеса производится в промышленных масштабах.

Станок для гибки листов или для их резки можно приобрести в магазине. При ограниченном бюджете легче изготовить самодельный.

Оборудование для гибки

Процедура гибки металла является конечным этапом в процессе изготовления детали. Если она будет выполнена с низким качеством, то деталь окажется бракованной.

Все предыдущие технологические переделы от резки до раскроя окажутся напрасными. В результате чего производственная компания понесет убытки.

Видео:

Задание

Итак, давайте сделаем это. Ваша задача — следовать этому процессу и взять 5 рук из воображения. Опубликуйте их в анатомической группе. Я мог бы критиковать ваш рисунок в следующем видео.

Кстати, я только что опубликовал новый справочный набор рук. Это должно помочь вам, ребята, практиковаться в рисовании рук, изучать анатомию и может служить справочным материалом для ваших иллюстраций.Есть куча разных поз. Всего более 1500 фотографий. А Маршалл Вандрафф является одной из главных моделей. Если хочешь, возьми это здесь.

***Мы изучили кости, изучили мышцы и узнали о деталях поверхности, которые сделают ваши рисунки реалистичными. Если вы пропустили эти уроки, проверьте ссылки ниже.

В этом видео я покажу процесс, который помог мне точно вытянуть руки из воображения. Это также отличный процесс, если вы рисуете из справочника.Я буду использовать его в своих будущих демо-версиях. Половина из них будет доступна бесплатно, а другая половина будет для моих премиальных проко людей.