Зенкер конический и цилиндрический – параметры, использование + Видео

1 Зенкер – виды, устройство и основные параметры

По внешнему виду насадной зенкер напоминает обычное сверло, однако существенно отличается от последнего наличием большего количества режущих кромок и спиралей. За счет этого происходит более точная и детальная обработка металлической поверхности с возможностью создания большего углубления. Все зенкеры изготавливаются из высоколегированных стальных материалов и сплавов с различным режущим углом.

В зависимости от конкретных задач по обработке той или иной детали, зенкеры бывают нескольких видов:

- Цилиндрические. Детали, которые изготавливаются по нормам ГОСТ 12489-71 и предназначены для обработки различных металлических поверхностей цилиндрического вида и формы. Различаются между собой диаметром, углом наклона для обработки и покрытием, которое может быть выполнено из различных износостойких материалов.

- Конические. Детали для обработки конических поверхностей на чугунных и стальных заготовках (под различные датчики, клапаны) и для работы с другими типами металлических материалов.

- Торцевые. Используются для обработки и защиты торцевых плоскостей детали.

Виды зенкеров

Рекомендуем ознакомиться

По конструкции зенкеры могут быть хвостовыми, цельными, сборными или насадными, в зависимости от ГОСТа и условий использования на станках и оборудовании с ЧПУ.

- Зенкер насадной относится к быстрорежущему типу деталей и изготавливается из высоколегированных сплавов. Маркировка P6M5 по ГОСТ 1249-71. Различается диаметрами от 25 до 75 миллиметров.

- Твердосплавный – это такой же насадной зенкер разных диаметров (ГОСТ 12497-41), оснащенный пластинами из твердого сплава. Маркировка ВК8, ГОСТ 12479-071. Например, ВК8 25 или ВК28 75 – насадные зенкеры с твердосплавными пластинами 25-миллиметрового и 75-миллиметрового диаметра соответственно. Чаще всего, серия ВК8 используется при работе с формами из чугуна или стали с высоким содержанием легирующих элементов.

- Хвостовой насадной зенкер ВК8 – деталь, оснащенная специальным хвостовиком конической формы.

- Цельный зенкер – наиболее доступный по цене и наименее производительный тип с режущими кромками. Для более точной обработки и увеличения скорости работы на металлическом производстве, как правило, используются сборные варианты детали ВК8 разного диаметра.

2 Геометрические параметры и направления использования

Помимо формы, типа сплава, углублений, количества ножей и других нюансов, зенкеры также различаются геометрическими параметрами:

- угол 15-20 градусов – обработка легких видов стали;

- угол 8-10 градусов – детали для стальных отливок или материалов средней степени твердости;

- угол 0-5 градусов – детали для обработки чугунных отверстий и высоколегированных сталей (ВК8 75 ГОСТ 12479-71).

Зенкеры для обработки стали

Таким образом, с помощью различных видов зенкеров можно добиться: расширения диаметра металлической детали в разных диапазонах; сглаживания поверхности; повышения уровня точности вхождения; создания дополнительных отверстий под крепежные элементы (болты, шпильки).

Важно также понимать, что зенкерование несколько отличается от процесса зенковки деталей, так как последний представляет собой развертывание, то есть максимально точную обработку поверхности с помощью специального инструмента – зенковки.

3 Конический зенкер – особенности конструкции и применения

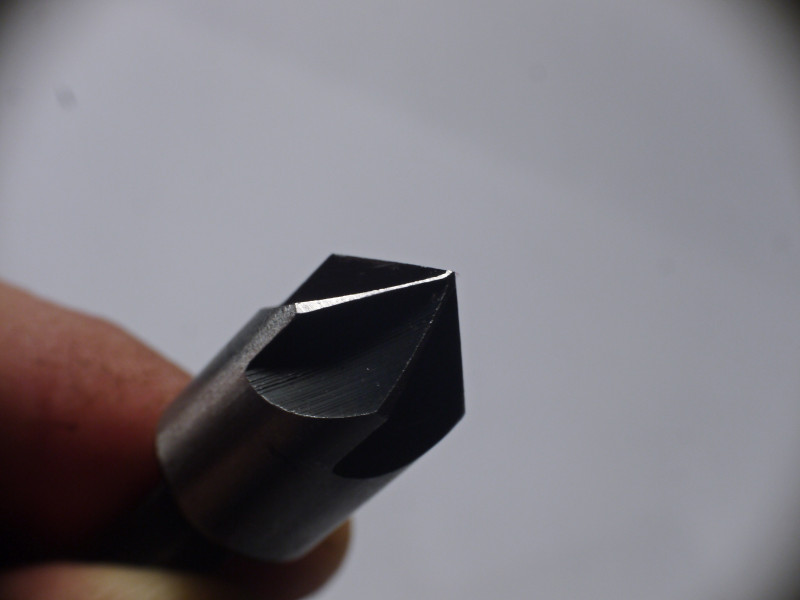

Одним из самых доступных и часто используемых инструментов является конический зенкер ВК8 (диаметр 15-75), который применяется для высококлассной обработки конических поверхностей с невысокой степенью углубления и средним углом обработки. По конструкции они отличаются плоской поверхностью с острыми прямыми зубьями с двух или нескольких сторон (ГОСТ 21584-76). При этом число режущих кромок у деталей такого типа может варьироваться от 7 до 15.

Для использования конического и других видов ВК8 и P6M6 необходимо специальное оборудование. Часто зенкер конический или цилиндрический используется при работе на вертикальных фрезерных устройствах с ЧПУ или токарных станках по металлу. При работе с зенкером обязательно использование смазочно-охлаждающих жидкостей и материалов. В случае если необходимо частично обработать поверхность, зенкеры можно использовать с обычной дрелью, однако необходимо правильно подобрать размеры и диаметр, которые зависят от типа материала, углубления отверстия и точности при обработке.

Конический зенкер на вертикальном фрезерном устройстве с ЧПУ

При работе с различным типом зенкеров с помощью ручного или автоматизированного оборудования сложно добиться идеального результата, так как могут возникать сложности и конечные дефекты на деталях. Чтобы этого избежать, необходимо правильно выбирать инструмент и режущий зенкер, исходя из заранее заданных и рассчитанных параметров обработки. Строго не рекомендуется использовать зенкер в случае:

- низкой или неправильной заточки режущих кромок;

- износа или повреждения некоторых частей детали (особенно спирали или хвостовика).

Кроме этого, перед работой необходимо правильно настроить сам инструмент (станок, дрель, линию) на определенную скорость подачи и обработки, а также правильную фиксацию и припуск. В противном случае обрабатываемое отверстие может быть выше или ниже необходимого диаметра, с повышенной шероховатостью и неровностями на поверхности и внутри детали, что является производственным браком.

что это, ГОСТы, виды и элементы

Сверление отверстий в металле ответственных изделий требует высокой точности. Образованный канал должен строго соответствовать необходимому диаметру. Получить такой результат только одним сверлом сложно: даже незначительное биение приводит к погрешности. Поэтому прецизионное сверление проводят в два этапа: вначале применяют сверло, а после – зенкер по металлу.

Под зенкером понимают специальный инструмент, который имеет несколько лезвий. С помощью него можно делать расширение готового отверстия либо чистовую проточку. Если у сверла рабочая режущая часть расположена на торце, то у зенкера резцы идут по спирали вдоль всего тела. Его работа схожа с работой фрезы, то есть он при вращении срезает тонкий слой металла в высверленном канале.

Операция обработки металла зенкером называется зенкерованием. Бывают разные типы зенкеров, некоторые из них внешне похожи на сверло по металлу, особенно те, которые имеют цельную конструкцию.

Для качественной обработки отверстий не следует применять обычную ручную электродрель – только сверлильный или токарный станок!

Классификация зенкеров и их назначение

Зенкер был разработан для машиностроения и применяется в основном в операциях металлообработки. Бывают разные виды зенкеров – все они используются в определенных технологических процессах. Классификация инструмента идет в первую очередь по двум основным группам:

- К первой группе относятся элементы разных видов и конструкций, основным назначением которых является промежуточный этап обработки, за ним следуют припуск и развертывание.

- Во вторую группу входят инструменты, предназначенные для финишной обработки отверстий в металле с точностью, что соответствует 4 и 5 классу (Н11 – квалитет).

Имеются отличия по конструкции. В этой категории бывают следующие виды инструмента:

- Цельнометаллический элемент, где режущая рабочая часть и хвостовик выполнены на одном металлическом стержне.

- Сборный элемент – зенкер насадной, который надевается на стержень направляющей. В качестве направляющей может быть продолжение хвостовика или специальное сверло. Суть в том, что можно объединить разные по диаметру элементы на одном инструменте, если отверстие сложное и имеет несколько диаметров.

- Зенкер сварной.

- Инструмент, в котором имеются твердосплавные режущие пластины.

Также есть отличия по форме рабочей зоны. Это такие виды инструмента:

- Элементы с рабочей областью в форме цилиндра. Их основное назначение – расширять отверстия методом зенкерования.

- Элементы с цилиндрической рабочей областью, где имеется направляющая цапфа. Эта конструкция используется для обработки отверстий под крепежные метизы.

- Зенкеры конической формы необходимы, если нужно образовать коническое углубление в начале отверстия.

- Элементы с рабочей областью на торце инструмента позволяют проводить зачистку торцевых плоскостей приливов, бобышек.

Особенности конических зенкеров

Зенкер конический применяют для операций зенковки металла. Этот технологический процесс предполагает снятие фаски в отверстии или получение конического углубления в металле. Самый распространенный и доступный для использования элемент конической формы – это инструмент типа ВК8. Его диаметр бывает разным в пределах 15–75 мм. Целевое назначение – создание конических поверхностей в начале отверстий с высоким классом точности. При этом заглубление получается незначительным, а угол обработки – средним.

Зенкер конического вида имеет хвостовик, тело (основание) и лезвия. Острые кромки, которые отвечают за рез в таком инструменте, бывают в количестве 6–12 единиц. Эти кромки имеют форму прямого типа, основание же внешней части выполнено плоским. Угол рабочей части (выраженный в градусах) в зависимости от стандарта может быть 120, 90, 75 и 60 единиц. Чтобы во время обработки отверстий соблюсти соосность, некоторые конусные элементы снабжены направляющей цапфой. По глубине обработки конусные зенкеры делятся на:

- резцы зенкования на небольшую глубину – основание у них цилиндрическое и продолговатое;

- резцы зенкования на небольшую глубину и зенкования материалов листовой стали – основание у них коническое с узкой цилиндрической юбкой;

- резцы для зенкования на большую глубину – основание узкое, цилиндрическое, с небольшим углом к хвостовику.

Получение необходимого углубления в отверстии коническим зенкером предполагает, что во время сверления нужно обеспечить припуск 2–3 мм. Сам процесс обработки осуществляется посредством применения станка для токарных работ, в патрон которого он крепится. Деталь выставляют отверстием напротив резца в строгом соблюдении осей. Рабочая часть инструмента подается к заготовке в ручном режиме.

При работе зенкером в область обработки необходимо подавать материалы, служащие для охлаждения и смазки. В такой процедуре не нуждаются только элементы с твердосплавными напайками!

Геометрические параметры

Чтобы правильно подобрать зенкер под конкретную задачу, нужно знать, с каким металлом он будет работать и что за параметры имеют основные элементы зенкера. Для цельнометаллических элементов цилиндрической формы предусмотрены следующие стандарты на геометрические параметры при обработке конкретных материалов:

- У деталей, выполненных из стали конструкционного назначения с отверстиями до 40.0 мм в диаметре, обработку последних проводят инструментом с диаметром рабочей части от 40 до 10 мм и количеством режущих кромок 3–4 единицы. Если диаметр достигает 80 мм, то резец должен быть в пределах 32–80 мм.

- У деталей, выполненных из металла, который был подвержен закалке, отверстия обрабатывают 4- и 3-лезвийными зенкерами с размером поперечного сечения от 50 до 14 мм.

- У деталей из чугуна либо металла цветного операцию зенкерования для глухих отверстий проводят перовым инструментом.

Рекомендации по применению конических элементов к типу металла, что должно соответствовать определенной геометрической форме конуса (имеется в виду угол), следующие:

- От 20 до 15 градусов угол можно применять, когда необходима обработка мягких марок стали и сплавов.

- От 10 до 8 градусов угол подойдет для работы, что предполагает зенковку металлов с твердостью средней величины либо деталей для отливок стальных.

- Угол в 5 градусов и ниже применим для зенковки заготовок из чугуна либо сталей высоколегированных.

Когда при помощи зенкера проводят чистовую обработку изделия, диаметр поперечника инструмента должен совпадать с тем диаметром, который должен получиться в итоге!

Действующие ГОСТ

Зенкер – высокоточный инструмент. Все его геометрические размеры, углы режущей кромки в коническом элементе, форма спирали лезвия, количество лезвий строго оговорены нормами стандартизации в ГОСТ. Так, действующие сегодня документы по разным видам зенкеров следующие:

- ГОСТ 14953-80 описывает условия (технические) применения элементов с конической формой рабочей зоны. Здесь указаны геометрические параметры, материал, из которого изготовлен инструмент, металл, с которым может работать конкретный элемент.

- ГОСТ 12489-71 касается такого инструмента, как цельный зенкер цилиндрической формы.

Уважаемые посетители сайта, кто владеет информацией, касающейся темы, поддержите обсуждения в комментариях!

Зенковки – узнайте как с их помощью обработать отверстия в металле + видео.

Среди металлорежущих инструментов, используемых для выполнения отверстий, большое значение имеют зенкер и зенковка. Они позволяют привести в соответствие с требованиями такие характеристики выполненного отверстия, как шероховатость, соосность, конусность.

Виды зенкеров и зенковок

Изготовление металлорежущих инструментов регламентируется ГОСТ и ТУ. Зенкеры – многолезвийные устройства, используемые для обработки отверстия после сверления. На станках с ЧПУ применяются следующие их виды:

- Цилиндрические зенкеры ГОСТ 12489-71 диаметром 10–20 мм с покрытием из износоустойчивых материалов.

- Цельные конические ТУ 2-035-923-83 диаметром 10–40 мм. Изготавливаются из быстрорежущих легированных инструментальных сталей с износоустойчивым покрытием. Хорошо подходят для обработки стальных и чугунных заготовок.

- Цельные насадные зенкеры ГОСТ 12489-71 диаметром 32–80 мм.

- Зенкер конический ГОСТ 3231-71, тип 1 или насадной ГОСТ 3231-71, тип 2. Отличаются наличием пластин из твердосплавных сталей.

Зенковки также являются многолезвийным инструментом, но отличаются от зенкеров сферой своего применения. Их применяют для получения углублений, снятия фасок и т. п. Эти устройства также делятся на несколько видов:

- Зенковка коническая ГОСТ 14953-80Е. Имеет угол 60°, 90° и 120°. Применяется для обработки поверхностей под метизы, крепежные элементы, снятия фасок.

- Зенковка цилиндрическая ГОСТ 2И22-2-80. Может иметь цилиндрический или конический хвостовик, износоустойчивое покрытие поверхности. Основная область применения – обработка опорных поверхностей.

Зенкер: описание и классификация

Как уже отмечалось выше, зенкеры являются разновидностью металлорежущего многолезвийного инструмента. Они позволяют добиться 4–5 класса точности при обработке отверстий. Также они широко применяются для получистовой обработки перед дальнейшей механической или ручной разверткой. По своей конструкции они делятся на несколько видов:

- хвостовые;

- насадные;

- цельные;

- сборные.

Внешне они напоминают обычное сверло, но имеют большее количество режущих кромок. Точность размера обрабатываемого отверстия достигается за счет калибрующей части. Закрепление инструмента в патроне станка осуществляется с помощью хвостовика. Изготавливаются, как правило, из быстрорежущих легированных инструментальных или высоколегированных твердосплавных сортов стали. Устройства из инструментальных сплавов имеют режущий угол 45°–60°, твердосплавные – 60°–75°.

Для обработки отверстий диаметром до 100 мм применяются насадные инструменты с четырьмя режущими лезвиями. Их отличительной особенностью является крепление посредством оправки. Добиться облегчения правильного направления режущего устройства позволило наличие фаски на зубьях.

Зенкер конический: конструкция и обработка материалов

Зенкер конический предназначен для обработки конусообразных отверстий незначительной глубины. Основной конструктивной особенностью является наличие прямых зубьев и плоской передней поверхности. Число режущих элементов у инструментов разного диаметра может колебаться в диапазоне от 6 до 12.

Зенкерование является механической операцией, выполняемой посредством токарного станка, на котором закрепляется зенкер. Обрабатываемая заготовка крепится в патроне станка, выверяется правильность ее положения в отношении отверстия. Ось задней бабки и ось шпинделя станка должны полностью совпадать. Это позволяет минимизировать вылет пиноли. В обрабатываемое отверстие наконечник инструмента подается вручную.

Для получения после зенкерования отверстия необходимого диаметра при сверлении делается припуск 1–3 мм. Конкретные параметры припуска определяются в зависимости от диаметра отверстия в обрабатываемой детали. Сложнее всего выполнять зенкерование литых и кованых деталей. Для облегчения направления движения инструмента и его правильной калибровки необходимо предварительно расточить отверстие на 5–10 мм.

Зенкерование может осуществляться также в режиме резания. В этом случае подача инструмента должна быть примерно в 1,5–2 раза выше, чем при рассверливании, скорость движения сохраняется прежней. Глубина резания зенкером составляет около половины припуска на диаметр. Зенковка отверстий инструментом из быстрорежущих сталей проводится с использованием охлаждающих эмульсий. Твердосплавные устройства дополнительного охлаждения не требуют.

Несмотря на высокую точность, которую обеспечивает зенкер при обработке отверстий, полностью избежать брака не получается. Наиболее распространенными дефектами обработки можно считать следующие:

- Завышенный диаметр отверстия. Самой частой причиной появления этого дефекта является использование инструмента с неправильной заточкой.

- Заниженный диаметр отверстия. Может получиться, если инструмент был выбран неправильно или использовался сильно изношенный зенкер.

- Грубая чистота. Этот дефект может иметь в своей основе несколько причин. Чаще всего снижение чистоты вызвано плохой заточкой инструмента. Еще одной распространенной причиной можно считать высокую вязкость материала заготовки, в результате чего он налипает на ленточки инструмента. Дефект может быть вызван и ошибкой токаря, неправильно выбравшего подачу и скорость резания.

- Не полностью обработанное отверстие. Чаще всего неполная обработка и видимая чернота в отверстии связаны с неправильной фиксацией заготовки или недостаточным припуском под зенкерование, оставленным после сверления.

Виды и назначение зенковок

Сверло-зенковка применяется для зенкования. Несмотря на то, что эта операция так же, как и зенкерование, имеет своей целью обработку отверстий в заготовках из различных материалов, конечная цель их будет различной. Эта операция требуется в тех случаях, когда есть необходимость в создании цилиндрических или конических углублений, позволяющих скрыть головки крепежных элементов.

Обработка заготовок зенковкой относится к получистовой, и выполняется перед развертыванием. Зенкерование проводится на токарных, фрезерных, расточных, сверлильных станках на малых оборотах.

По конструкции зенковки делятся на два вида:

- Конические.

- Цилиндрические.

Отдельную группу составляют твердосплавные зенковки (шарошки), основное предназначение которых – шлифовально-обдирочные работы. Для обработки отверстий и снятия фасок в труднодоступных местах применяется еще один вид инструментов – обратная зенковка. Для обеспечения реализации любых целей по обработке металлов и древесины целесообразнее приобретать набор зенковок, а не отдельные инструменты.

В конструкцию конических зенковок входят хвостовик и рабочая часть с углом конуса на вершине 60°, 75°, 90°, 120°. Количество режущих зубьев рабочей части отличается в зависимости от диаметра приспособления (12–60 мм), и может быть от 6 до 12. Для обеспечения соосности обрабатываемого отверстия применяется цапфа.

Зенковка цилиндрическая может иметь износоустойчивое покрытие. Применяется это устройство для подрезания фаски под метизы. По своей конструкции оно похоже на сверло, но имеет большее количество режущих элементов – от четырех до десяти, в зависимости от диаметра инструмента. На торце рабочей части есть направляющая цапфа, с помощью которой фиксируется положение инструмента во время работы. Цапфа может быть съемной или цельной. Чаще применяются устройства со съемными цапфами, так как они более практичны. На зенковку также может быть установлена режущая насадка.

Для обработки нескольких отверстий на одинаковую глубину зенковки используют с державками, имеющими вращающийся и неподвижный ограничители. При обработке заготовки режущий инструмент крепится в державке и выступает из ее упора на расстояние, равное глубине отверстий.

Зенковки изготавливаются из легированных инструментальных, быстрорежущих, углеродистых, твердосплавных сталей. Твердосплавные инструменты способны выдерживать большую нагрузку в течение продолжительного времени. Они, как правило, применяются для обработки заготовок из металла. Зенковка по дереву и цветным металлам изготавливается из быстрорежущих сталей, так как инструмент во время работы подвергается значительно меньшей нагрузке. При высоких нагрузках, например при обработке чугунных заготовок, требуется охлаждение инструмента с помощью специальных эмульсий.

ГОСТ 14953-80 Зенковки конические. Технические условия (с Изменениями N 1, 2, с Поправкой)

ГОСТ 14953-80

Группа Г23

МКС 25.100.30

ОКП 39243

Дата введения 1982-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

3. Стандарт полностью соответствует СТ СЭВ 698-77 и СТ СЭВ 699-77

4. ВЗАМЕН ГОСТ 14953-69, МН 725-60

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Ограничение срока действия снято Постановлением Госстандарта СССР от 11.10.91 N 1607

7. ИЗДАНИЕ (август 2003 г.) с Изменениями N 1, 2, утвержденными в декабре 1986 г., марте 1989 г. (ИУС 3-87, 6-89)

Настоящий стандарт распространяется на конические зенковки для обработки центровых отверстий по ГОСТ 14034 и конические зенковки с углом при вершине 90° для обработки конических опорных поверхностей по ГОСТ 12876, изготовляемые для потребностей экономики страны и для экспорта.

(Измененная редакция, Изм. N 1).

ВНЕСЕНА поправка, опубликованная в ИУС N 6, 2018 год

Поправка внесена изготовителем базы данных

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Конические зенковки должны изготовляться типов:

1 — зенковки с углом при вершине 60° центровочные;

2 — зенковки центровочные для центровых отверстий с углом при вершине 60° без предохранительного конуса;

3 — зенковки центровочные для центровых отверстий с углом при вершине 60°с предохранительным конусом 120°;

4 — зенковки центровочные для центровых отверстий с углом при вершине 75° без предохранительного конуса;

5 — зенковки с углом при вершине 60° с цилиндрическим хвостовиком;

6 — зенковки с углом при вершине 90°с цилиндрическим хвостовиком;

7 — зенковки с углом при вершине 120° с цилиндрическим хвостовиком;

8 — зенковки с углом при вершине 60° с коническим хвостовиком;

9 — зенковки с углом при вершине 75° с коническим хвостовиком;

10 — зенковки с углом при вершине 90° с коническим хвостовиком;

11 — зенковки с углом при вершине 120° с коническим хвостовиком.

1.2. Основные размеры зенковок должны соответствовать указанным на черт.1-6 и в табл.1-6.

Черт.1. Тип 1

Тип 1

Черт.1

Таблица 1

мм

Обозначение зенковки | Применяемость | |||

2353-0081 | 5 | 50 | 10 | |

2353-0082 | 8 | 60 | 12 |

Пример условного обозначения зенковки типа 1, диаметром =5 мм:

Зенковка 2353-0081 ГОСТ 14953-80

Черт.2. Тип 2

Тип 2

Черт.2

Таблица 2

мм

Обозначение зенковки | Применяемость | ||||

2353-0083 | 5,0 | 2,00 | 45 | 3,0 | |

2353-0084 | 6,3 | 2,50 | 50 | 3,7 | |

2353-0085 | 8,0 | 3,15 | 4,7 | ||

2353-0086 | 10,0 | 4,00 | 56 | 6,0 | |

2353-0087 | 12,5 | 5,00 | 63 | 7,4 | |

2353-0088 | 16,0 | 6,30 | 71 | 9,5 |

Пример условного обозначения зенковки типа 2, диаметром =5 мм:

Зенковка 2353-0083 ГОСТ 14953-80

Черт.1. Тип 3

Тип 3

Черт.3

Таблица 3

мм

Обозначение зенковки | Применяемость | |||||

2357-0001 | 0,80 | 5,0 | 1,55 | 35,5 | 0,82 | |

2357-0002 | 1,00 | 6,3 | 2,00 | 1,13 | ||

2357-0003 | 1,25 | 7,1 | 2,40 | 40,0 | 1,21 | |

2357-0004 | 1,60 | 8,0 | 3,10 | 45,0 | 1,52 | |

2357-0005 | 2,00 | 10,0 | 4,00 | 2,20 | ||

2357-0006 | 2,50 | 12,5 | 5,00 | 50,0 | 2,60 | |

2357-0007 | 3,15 | 14,0 | 6,40 | 3,30 | ||

2357-0008 | 4,00 | 16,0 | 7,90 | 56,0 | 4,20 | |

2357-0009 | 5,00 | 20,0 | 10,00 | 63,0 | 5,20 | |

2357-0010 | 6,30 | 25,0 | 12,50 | 71,0 | 6,50 |

Пример условного обозначения зенковки типа 3, диаметром =5 мм:

Зенковка 2357-0001 ГОСТ 14953-80

Черт.4. Тип 4

Тип 4

Черт.4

Таблица 4

мм

Обозначение зенковки | Применяемость | ||||

2353-0089 | 6,3 | 45 | 2,0 | 3,1 | |

2353-0090 | 8,0 | 50 | 2,5 | 3,9 |

Пример условного обозначения зенковки типа 4, диаметром =6,3 мм:

Зенковка 2353-0089 ГОСТ 14953-80

Черт.5. Типы 5, 6, 7

Типы 5, 6, 7

Черт.5

Таблица 5

мм

Обозначение зенковки типа 5 | Приме- | Обозначение зенковки типа 6 | Приме- | Обозначение зенковки типа 7 | Приме- | |||||||

Тип 5 | Типы 6, 7 | Тип 5 | Типы 6, 7 | |||||||||

2353-0101 | 8,0 | 1,6 | 8 | 48 | — | 16 | — | |||||

2353-0107 | — | 44 | — | 12 | ||||||||

2353-0114 | ||||||||||||

2353-0102 | 10,0 | 2,0 | 50 | — | 18 | — | ||||||

2353-0108 | — | 46 | — | 14 | ||||||||

2353-0115 | ||||||||||||

2353-0103 | 12,5 | 2,5 | 52 | — | 20 | — | ||||||

2353-0109 | — | 48 | — | 16 | ||||||||

2353-0116 | ||||||||||||

2353-0104 | 16,0 | 3,2 | 10 | 60 | — | 24 | — | |||||

2353-0111 | — | 56 | — | 20 | ||||||||

2353-0117 | ||||||||||||

2353-0105 | 20,0 | 4,0 | 64 | — | 28 | — | ||||||

2353-0112 | — | 60 | — | 24 | ||||||||

2353-0118 | ||||||||||||

2353-0106 | 25,0 | 7,0 | 69 | — | 33 | — | ||||||

2353-0113 | — | 65 | — | 29 | ||||||||

2353-0119 | ||||||||||||

Пример условного обозначения зенковки типа 6, диаметром =10 мм:

Зенковка 2353-0108 ГОСТ 14953-80

Черт.6. Типы 8, 9, 10, 11

Типы 8, 9, 10, 11

Черт.6

Таблица 6

Размеры, мм

Обозна- | При- ме- | Обозна- | При- ме- | Обозна- | При- ме- | Обозна- | При- ме- | Конус Морзе | ||||||||

Тип 8 | Тип 9 | Типы 10, 11 | Тип 8 | Тип 9 | Типы 10, 11 | |||||||||||

2353-0121 | 16,0 | 3,2 | 97 | — | — | 24 | — | — | 1 | |||||||

2353-0133 | — | 93 | — | 20 | ||||||||||||

2353-0142 | ||||||||||||||||

2353-0122 | 20,0 | 4,0 | 120 | — | 28 | — | 2 | |||||||||

2353-0134 | — | 116 | — | 24 | ||||||||||||

2353-0143 | ||||||||||||||||

2353-0123 | 25,0 | 7,0 | 125 | — | — | 33 | — | — | 2 | |||||||

2353-0135 | — | 121 | — | 29 | ||||||||||||

2353-0144 | ||||||||||||||||

2353-0124 | 31,5 | 9,0; 7,0* | 132 | — | — | 40 | — | — | ||||||||

2353-0129 | — | 127 | — | 35 | ||||||||||||

2353-0136 | — | 124 | — | 32 | ||||||||||||

2353-0145 | ||||||||||||||||

2353-0125 | 40,0 | 12,5; 11,0* | 160 | — | — | 45 | — | — | 3 | |||||||

2353-0131 | — | 155 | — | 40 | ||||||||||||

2353-0137 | — | 150 | — | 35 | ||||||||||||

2353-0146 | ||||||||||||||||

2353-0126 | 50,0 | 16,0 | 165 | — | — | 50 | — | — | ||||||||

2353-0138 | — | 153 | — | 38 | ||||||||||||

2353-0147 | ||||||||||||||||

2353-0127 | 63,0 | 20; 18,0* | 200 | — | — | 58 | — | — | 4 | |||||||

2353-0132 | — | 192 | — | |||||||||||||

инженер поможет — Зенкер по металлу

Операция зенкерования может быть как завершающей в процессе изготовления детали, так и одним из этапов обработки перед нарезкой резьбы. Зенкером обычно дорабатывают отверстие в штамповках, отливках, поковках и заготовках после долбления, расширяя диаметр, после операций растачивания резцами или сверления перед последующим развёртыванием деталей. Этим инструментом можно получить нужный профиль отверстия под крепёж (винты, болты, саморезы) или обработать торцевые плоскости деталей. При отсутствии повышенных требований к качеству деталей и необходимости в нарезке резьбы внутри отверстия, зенкерование будет заключительной операцией технологического процесса. Зенкер помогает убрать дефекты в отливках и т.д. Повышаются показатели шероховатости, исчезают геометрические неточности, такие отклонения от соосности, конусности и овальности и т.п.

Зенкеры для металла различаются по строению. Они изготавливаются цельными, насадными, сборными, оснащенными зубьями из твёрдых сплавов, с коническим хвостовиком и без него. Закрепление зенкера осуществляется двумя способами: с помощью конусного хвостовика (трёхзубые для небольших диаметров) и оправки (четырёхзубые для диаметров до 100 миллиметров). На изготовление зенкеров идёт быстрорежущая сталь, на зубья — в зависимости от назначения. Для зенкерования заготовок из стали применяют зубцы из сплава Т15К6, для чугунных –зубья из материала ВК4, ВК6 или ВК8. Режущие пластины напаивают на инструмент. Если зубья съемные, их можно демонтировать для заточки.

Небольшие зенкеры диаметром меньше 32 миллиметров, имеющие три режущие спирали, напоминают с первого взгляда сверло спиральное. В отличие от сверла с двумя канавками, число режущих спиралей зенкера бывает от трёх до шести, а перемычка отсутствует. Несколько направляющих ленточек, по числу зубьев, способствуют точному центрированию прочного режущего инструмента. Лезвия, снимают металл равномерно и производительно слой за слоем, способствуют повышению класса точности расточенного диаметра. Для инструмента, материал которого быстрорежущая сталь, величина угла наклона режущей части 45-60 градусов, у зенкера из твёрдого сплава – 60-75, передний угол 8-15 градусов для стальных деталей, 6-8 для чугунных и 25-30 градусов для цветных сплавов. У твёрдосплавного зенкера стали этот угол равен 0-5 градусов при резании стального изделия, для чугунного он составит 5 градусов. Наклон режущей кромки принимает значения от 10 до 25 градусов. На зубцах заточена фаска размером 1,2-2,8 миллиметра, обеспечивающая верную направленность инструмента.

Существуют следующие виды: зенкер для цилиндрических отверстий (его ещё называют цековкой), зенкер для зачистки торцов, цилиндрическая зенковка и коническая зенковка. При зенковании получаем небольшие углубления в форме конуса или цилиндра, в которые впоследствии вкручиваются болты или винты с соответствующей головкой. Зенкерование применяется как для глухих цилиндрических отверстий, так и для сквозных.

Более точной операцией обработки, которая идёт следом за расточкой зенкером, является развёртывание. Отверстие в заготовке в процессе развёртывания доводится до нужного качества перед нарезанием резьбы. Развёртка представляет собой улучшенную модель зенкера за счёт увеличения количества резцов (от шести до двенадцати) и уменьшения высоты слоя срезаемого металла. Основные части инструмента — хвостовик, закрепляемый в станке, и рабочая часть, которая делится еще на два отрезка — режущий и калибрующий. Калибрующий участок тоже состоит из двух зон – конической, имеющей вид обратного конуса, и цилиндрической. Такая конструкция способствует получению отверстия и снижает трение развёртки о металл во время работы. Резание происходит режущей кромкой, наклонённой под углом к оси инструмента. Развёртки могут быть цельные и насадные, машинные (как видно из названия — для станков) и ручные. По форме обрабатываемых отверстий они бывают конические и цилиндрические.

Отверстия с размерами, не превышающими 50 миллиметров, можно обработать вручную инструментом с цилиндрическим хвостовиком. Развёртки закрепляются на токарных агрегатах и прочих станках с помощью хвостовика конусообразного или цилиндрического. Диаметры развёрнутых отверстий от 3 мм до 10 см. Для больших диаметров вплоть до 300 мм или обработки прочных металлов выбирают насадные развёртки с креплением на оправку. Материал для их изготовления – быстрорежущая сталь, зубьями получают из твёрдых сплавов, так же, как и аналогичные сборные зенкеры. Материал цельных развёрток — углеродистая сталь.

На заводах металлообрабатывающей отрасли зенкерование проводится на разных типах станков – сверлильных и фрезерных, расточных и прочих. Во-первых, намечаем начальную позицию для зенкерования. Для этого растачиваем в поковке или отливке резцом канавку длиной только на 5-10 миллиметров. Зенкер впоследствии обработает это отверстие гораздо быстрее резца. Для завершающего зенкерования инструмент используем с диаметром таким же, как диаметр отверстия, которое требуется получить. Кроме размера, при выборе зенкера обращаем внимание ещё на тип материала, из которого получена обрабатываемая заготовка. Важны и другие параметры: назначение изделия, объем производства, где будет располагаться отверстие, насколько режем в глубину, какая скорость резания нам необходима и какой квалитет поверхности мы хотим получить. Определяемся, из какого материала должен быть изготовлен наш инструмент, и с помощью чего мы будет осуществляться его крепление на станке. Для отверстий малых размеров в заготовках из обычного металла, не повышенной прочности, возможно крепление зенкера хвостовиком, в иных случаях надёжно закрепляем его на оправке.

Для зенкерования, если оно будет являться завершающей операцией обработки детали, подготавливаем отверстие, растачивая резцом или рассверливая сверлом с учётом припуска 0,8-2 миллиметра. Диаметр зенкера возьмём меньше размера отверстия, предоставив развертке, например, срезать недостающие 0,02-0,04 миллиметра.

При обработке заготовок из стали во избежание сильного нагрева в зоне резания будем использовать охлаждение СОЖ. Для зенкерования диаметра в чугуне или при работе с изделиями из цветных металлов охлаждать рабочую зону не будем.

По ГОСТам и справочникам по металлорезанию выбираем соответствующий зенкер, подходящий для обработки по всем требуемым параметрам:

— изготовленный из быстрорежущей стали, имеющий диаметр 10-40 мм, три, иногда четыре зуба — для получения отверстий в заготовках из стали с диаметром до 40 мм;

— для растачивания отверстий вплоть до 80 миллиметров в стальных изделиях – инструмент с диаметром от 32 до 80 мм, оснащенный съемными зубьями;

— зенкер с тремя, четырьмя зубьями диаметром от 14 до 50 мм – для обработки закаленных металлов, сталей, с которыми могут возникать трудности при резании;

— для зенкерования деталей из чугунов и цветных сплавов предпочтём зенкер перовой;

— специальный зенкер с подачей СОЖ из канавки в корпусе – он нужен для получения глухих отверстий с величиной диаметра 15-25 миллиметров.

Хорошо подобранный инструмент для зенкерования позволить нам сделать отверстие, не затратив много времени, по сравнению с рассверливанием спиральным сверлом или расточкой резцами. Так как скорость резания зенкером — почти как при работе сверлом, а подачи в несколько раз превосходит скорость подачи при сверлении.

Какими бывают эти инструменты в наше время

Зенкеры всех видов изготовлены из высоколегированных стальных материалов, а также сплавов с разным режущим углом. Делятся зенкеры на разные виды. От этого зависит, какой конкретно вид применять?

Эти инструменты различаются, прежде всего, по своей конструкции. Их отличия зависят от условий использования на оборудовании с ЧПУ и на станках, а также от ГОСТа. По конструкции зенкеры делятся на следующие виды.

— Насадной зенкер. Он относится к быстрорежущему типу деталей. Изготавливают его высоколегированных сплавов. Обозначается маркировкой P6M5. Может быть различных диаметров. От 25 до 75 мм.

— Твердосплавный. Это тоже насадной зенкер различных диаметров. В его конструкции присутствуют пластины из твердого сплава. Имеет маркировку ВК8,. Тут есть одна частность — например, маркировка ВК8 25 обозначает, что у зенкера есть пластины из твердого сплава диаметром 25 миллиметров. А если маркировка стоит ВК28 75, то это значит, что диаметр пластины равен 75 миллиметрам. Обычно такой сплав используют при работе с формами из стали или чугуна с высоким содержанием легирующих элементов.

— Еще такой же маркировкой, БК8, отмечаются хвостовые насадные зенкеры. Это деталь, которая оснащена специальным хвостовиком конической формы.

— Цельный. Самый доступный по цене, но в то же время тип зенкеров с наименьшей производительностью. Обычно если вам нужна более точная обработка и большая скорость работы, используются другие, сборные варианты с маркировкой БК8.

Так же зенкер выбирается в зависимости от задач по обработке детали

— Конические. Детали для обработки конических поверхностей на стальных заготовках (под различные датчики, клапаны, и т.д.) и для работы с прочими типами стальных материалов.

— Торцевые. Применяются для того, чтобы торцевые плоскости детали были защищены.

— Цилиндрические. Детали изготавливаются по специальным нормам ГОСТ. Зенкеры этого вида предназначаются для обработки поверхностей разного рода цилиндрического вида и формы. Они различны между собой по углу наклона, диаметру, и покрытию, которое моет быть выполнено из разных поверхностей, но общее в них одно — они выполнены из износостойкого материала.

Как зенкеры делятся по этому параметру?

— При обработке чугунных отверстий и высоколегированных сталей используется угол 0-5 градусов.

— При обработке материалов со средней степенью твердости используется угол 8-10 градусов.

— Для обработки легких видов стали используется угол 15-20 градусов.

Другими словами, если использовать зенкер, можно добиться многого. Например, существенно расширить диаметр изделия. К примеру, уровень вхождения становится более точным, поверхность отверстий, есть возможность создавать дополнительные отверстия под разного рода крепежные элементы. К ним относятся, к примеру, болты и др.

Некоторые требования, которым должен соответствовать этот инструмент

Выбранный зенкер (согласно ГОСТ или по справочникам, или и тому, и другому) должен соответствовать следующим техническим условиям применения:

— В изделиях, выполненных из конструкционной стали, расточку отверстий, диаметр которых до 8 сантиметров, проводят оснасткой из быстрорежущей стали. Ее диаметр должен достигать 32-80 мм. На оснастке должны быть надсадные головки.

— Если изделие изготовлено из цветных металлов или чугуна, для расточки глухих отверстий используется перовой инструмент.

— Если изделие было изготовлено из закаленной стали, которую было трудно обрабатывать, нужно использовать для растяжки отверстий в этой детали инструмент с твердосплавными пластинами, их диаметр около 14 мм-5 см. И у инструмента должны быть 3-4 зуба.

Чем отличается использование зенкера от смежных операций?

Если использовать зенкер, точно так же, как и рассверливать, то эта процедура выполняется на уже готовых отверстиях. Но результат получается более точным. Почему? В процессе обработки исправляются такие погрешности, как те, которые возникают после штамповки, литья, сверления. Улучшается точность и чистота поверхности отверстия.

Обычное сверло может отклониться от центра из-за того, что у него низкая жесткость. Особенно это актуально при прохождении отверстий большой глубины. Чем же отличается зенкер? У инструмента для зенкерования более высокая жесткость за сет большого количества зубьев. Это обеспечивает большую точность и направление. А меньшая глубина резки обеспечивает большую чистоту.

Если вы хотите зенкеровать в домашних условиях углубления под головки болтов или увеличить диаметр отверстия, то вполне сгодится для этого и обычное сверло. Разумеется, не каждое, а предназначенное специально для этого. Как дополнительный инструмент следует использовать простую дрель, или электрическую. Но если речь идет о производстве, то эта точная операция требует значительной мощности. По этой причине эта обработка выполняется на различных станках:

— Фрезерных (как вертикальных, так и горизонтальных) — очень редко. Обычно на оборудовании с ЧПУ как часть программы.

— Сверлильных- Очень часто.

— Токарных — тоже очень часто.

— Агрегатных — часто.

— Расточных — достаточно часто, в качестве вторичной операции.

По совету народных умельцев можно изготовить зенкер в домашних условиях. В качестве заготовки берется обломок сверла или любой другой цилиндр. На шлифовальном круге его конец затачивается под гладкий конус. Потом продольно режется канавка с помощью пилы-«болгарки», и еще раз зашлифовываются неровности. В результате получится инструмент, которым можно зенкеровать предварительно рассверленные диаметры и в деревянных, и в металлических деталях.

Набор из пяти конических зенковок по металлу 90 градусов

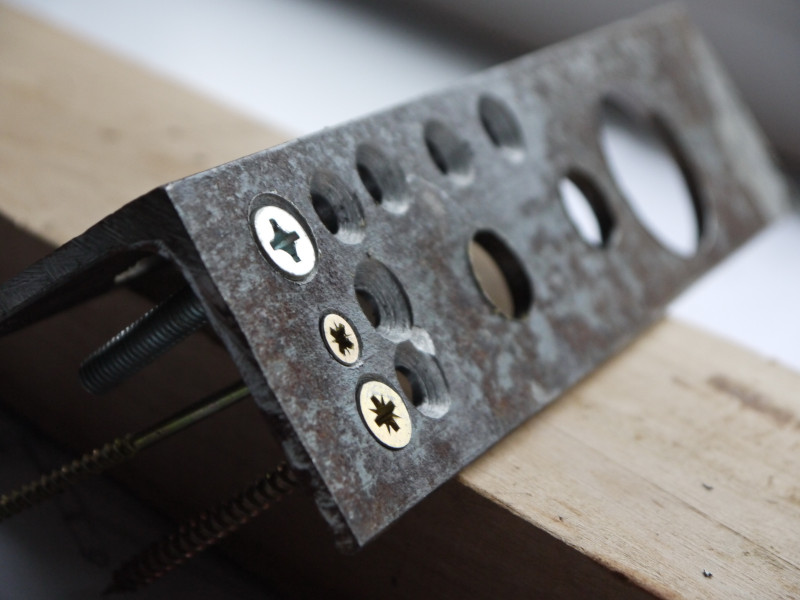

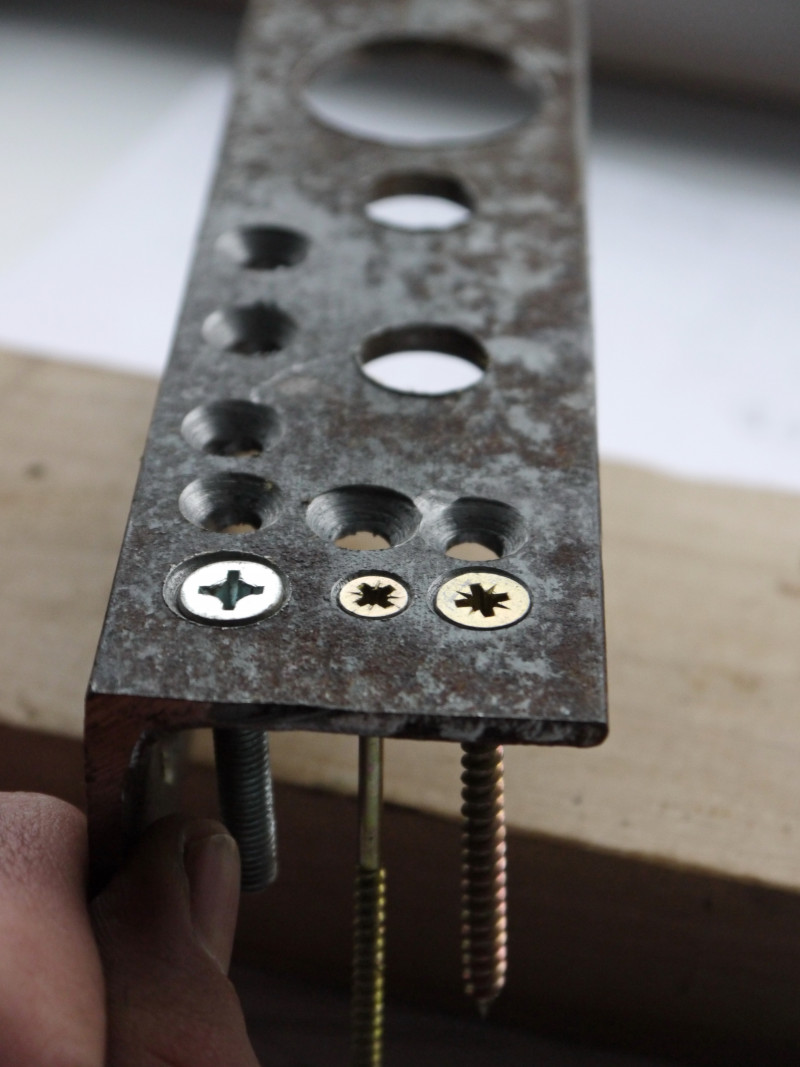

Всем привет! В этот раз на обзор достался мне набор из пяти зенковок. Зенко́вка — многолезвийный режущий инструмент для обработки отверстий в деталях с целью получения конических или цилиндрических углублений, опорных плоскостей вокруг отверстий или снятия фасок центровых отверстий. Посмотрим что же они из себя представляют.Как я уже упоминал выше, набор состоит из пяти немного разных зенковок.

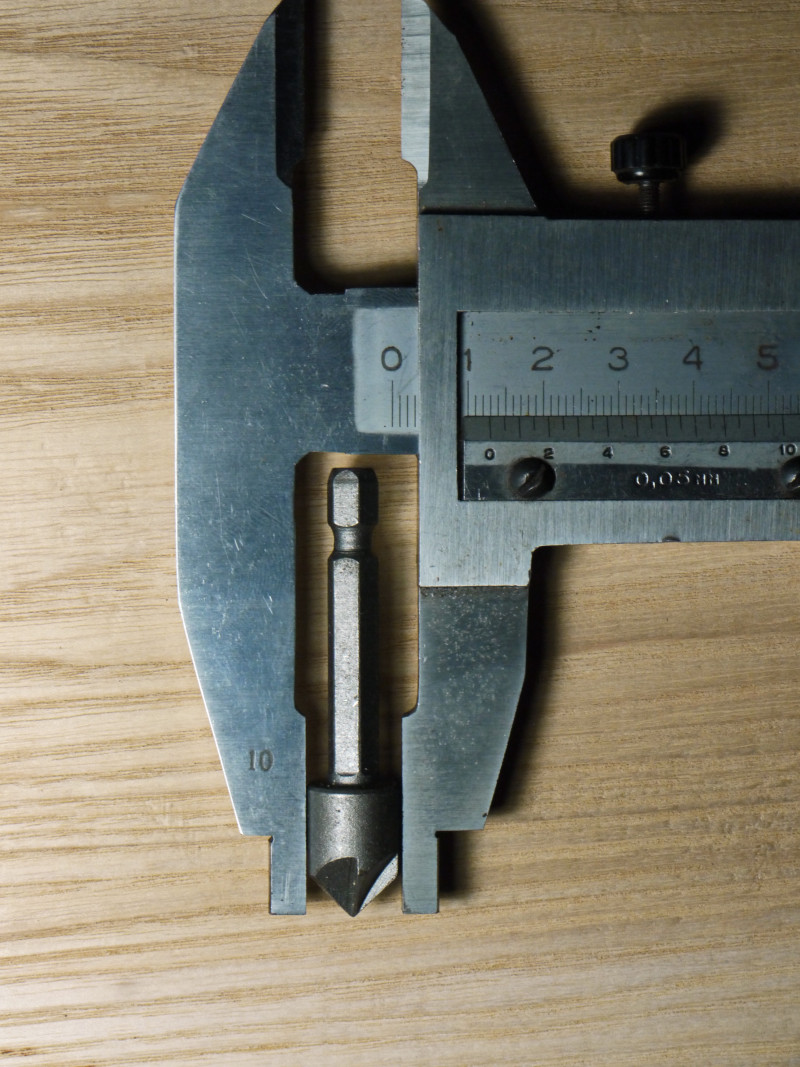

Первое впечатление, что этот набор собран из трех разных некомплектных наборов. Все они являются пятилезвийными и имеют заявленный угол 82 градуса. Две зенковки на фото справа имеют цилиндрические хвостовики диаметром 6 мм и длиной 20 мм. Только на этих двух есть маркировка с диаметром на проточке. Но, зенковка с маркировкой 12 мм имеет фактический диаметр 12.8 мм

зенковка с маркировкой 16 мм более близка к реальности 15.9мм

Пара зенковок на фото посредине имеют шестигранные хвостовики 6 мм с канавкой для пружинной фиксации. Длина хвостовиков 26 и 30 мм. Фактический диаметр 12.8 и 9.9 мм. Забегая на перед отмечу, что они мне понравились больше всего.

И последняя на фото слева, имеет шестигранный хвостовик длиной 42 мм. Диаметр рабочей части 12.8 мм. От предыдущих отличается поверхностью после дробеструйной обработки — выглядит наиболее дешево.

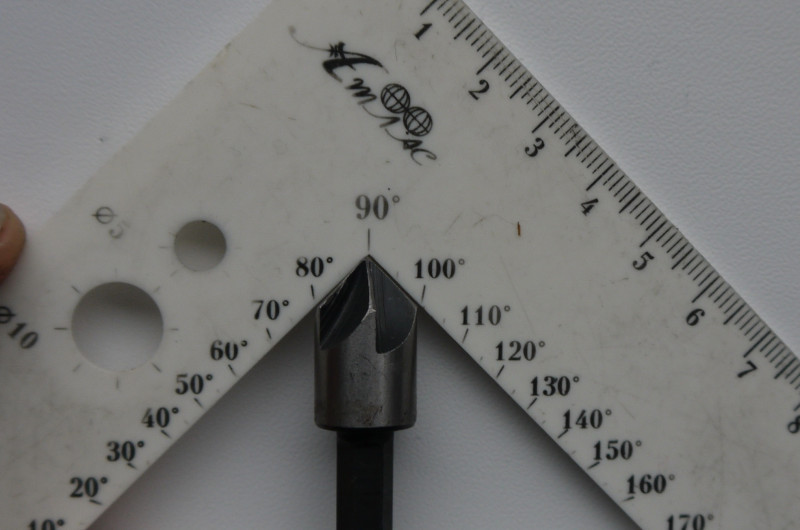

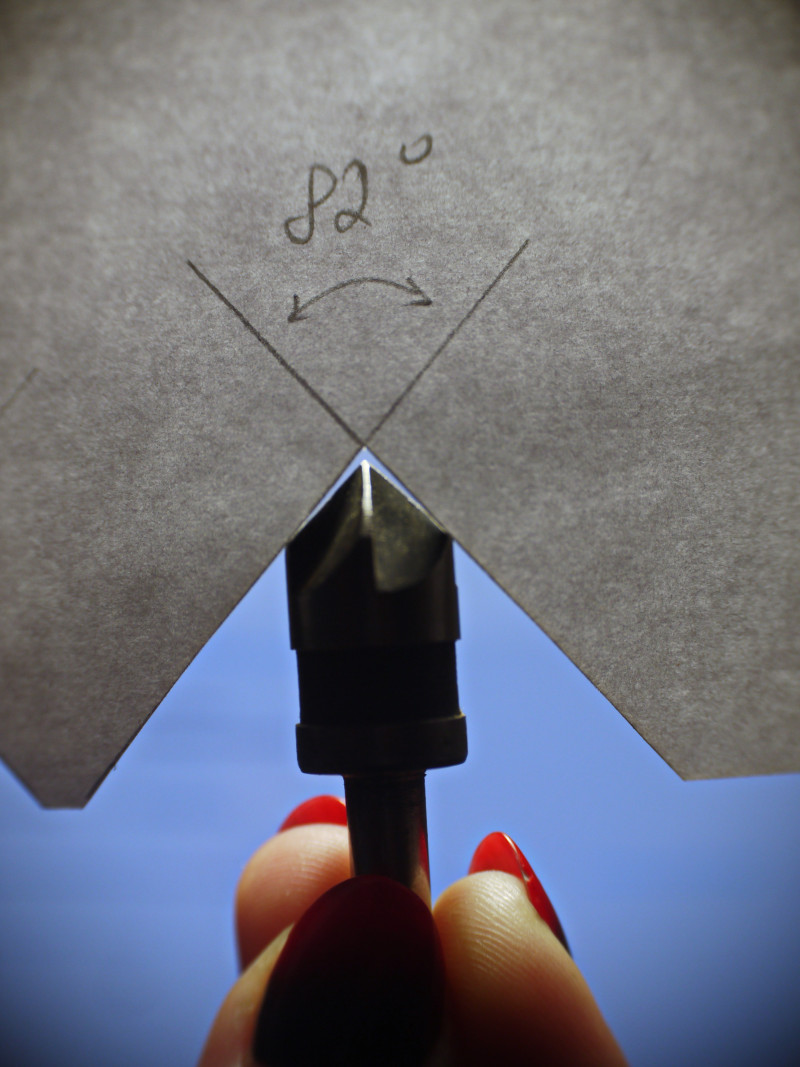

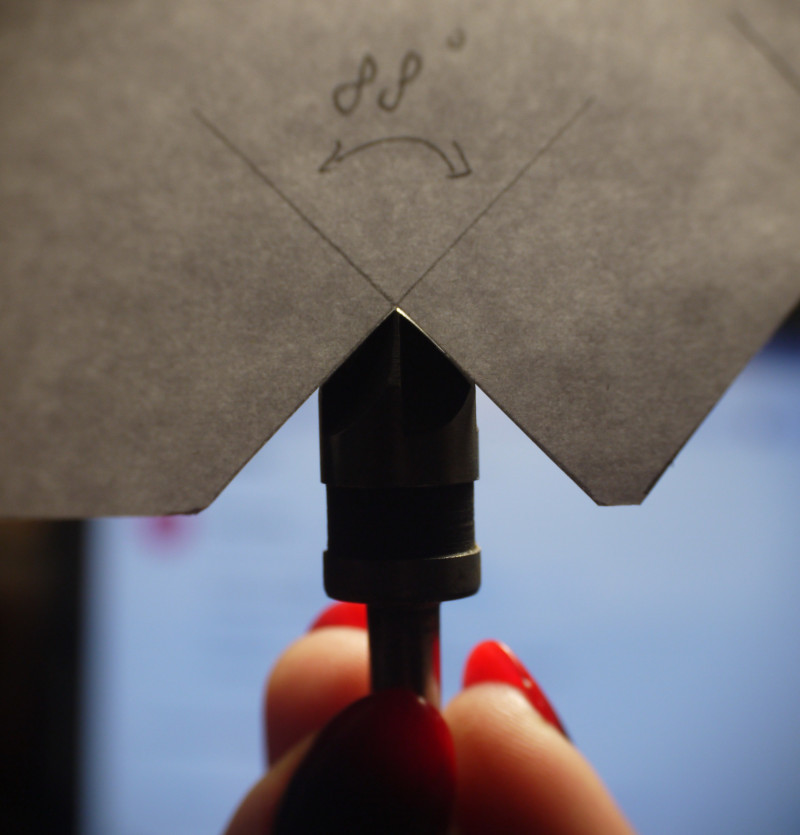

И так имеются следующие размеры зенковок — 9.9мм (1шт), 12.8 (3 шт), 15.9 (1шт). Как я упоминал ранее — заявленный угол при вершине равен 82 градусам. Поправьте меня, но в ГОСТах я такого угла не встречал. Посмотрим какой же он в действительности. Первым делом приложил к транспортиру и оказалось что угол практически равен 90 градусам, это уже к стандарту.

Далее я сделал два шаблона с углами 82 и 88 градусов и примерил зенковки. Конечно это не самый точный способ замера, но как минимум дает понять что действительный угол соответствует 88-89 градусов.

Ввиду отличия элементов набора, можно предположить и о разном качестве этих инструментов. В описании говорится, что инструмент предназначен для обработки дерева пластика и как я понял цветных металлов. Также указано, что изготовлен он из быстрорежущей стали. Если это так, то с конструкционной сталью он тоже должен справляться, возможно не долго — но должен. А так как тестировать инструмент на дереве можно очень долго и толком не понять какие же из элементов являются более износостойкими, то было решено использовать ту самую конструкционную сталь. Обработав по паре отверстий на режущих кромках зенковок с маркированным диаметром появились задиры и выработка

практически так же показала себя матовая зенковка.

А вот пара зенковок с шестигранным хвостовиком и после десятка обработанных отверстий сохранила первозданный вид режущих кромок. Из этого можно сделать вывод что они будут наиболее ресурсными.

Ролик с испытаниями последних (за качество извините, были проблемы с освещением)

Ну и еще пара фото с результатом

На этом все. Надеюсь приведенная информация о товаре, кому-то пригодиться. Всем спасибо за внимание.

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

его назначение, размеры согласно ГОСТ и особенности зенковки отверстий

При производстве различных деталей довольно часто нужно получить высокоточное отверстие. Достигнуть нужной точности при обычном сверлении довольно сложно, что связано с возникающими нагрузками, повышением температуры материала и другими проблемами. Кроме этого, сверлом нельзя получить фаски и удалить заусенцы.

При производстве различных деталей довольно часто нужно получить высокоточное отверстие. Достигнуть нужной точности при обычном сверлении довольно сложно, что связано с возникающими нагрузками, повышением температуры материала и другими проблемами. Кроме этого, сверлом нельзя получить фаски и удалить заусенцы.

Особенности применения

Зенкер по металлу конический или другого типа представлен многозубчатым режущим инструментом, который применяется для придания особых свойств уже ранее полученным отверстиям. Рассматривая что такое зенковка отверстий, следует учитывать нижеприведенные моменты:

Процесс позволяет увеличить диаметр отверстия. Однако нет смысла применять зенкер для растачивания.

Процесс позволяет увеличить диаметр отверстия. Однако нет смысла применять зенкер для растачивания.- Применение зенковки повышает качество поверхностей и точность размеров.

- Технологически зенкерование практически ничем не отличается от сверления: режущий инструмент совершает вращение вокруг своей оси и возвратно-поступательное движение. Разница заключается лишь в форме режущей кромки и в том, что зенкерование проводится уже после сверления.

Изготовление рассматриваемого режущего инструмента проводится в соответствии с требованиями, указанными в ГОСТ 12489–71 . Подобный технологический процесс может быть финишным или промежуточным.

Классификация зенкера

В зависимости от этапа обработки выделяют две основные группы рассматриваемого инструмента:

В зависимости от этапа обработки выделяют две основные группы рассматриваемого инструмента:

- Для развертывания с припуском.

- Для выполнения финишной обработки с 4−5 классом точности.

По способу крепления также выделяют несколько разновидностей зенкера:

- Хвостовой. Подобный вариант исполнения имеет метрический конус или конус Морзе.

- Насадной.

По конструкционным особенностям выделяют:

- Цельные.

- Сборные.

- Сварные.

- С пластинами из твердого сплава.

Цельный зенкер также называют еще сверло-зенкером, так как он напоминает обычное сверло. Для того чтобы инструмент позволял получать высококачественные отверстия во время обработки стали 45 или другой марки он не должен затупляться. Именно поэтому режущая кромка изготавливается из быстрорежущей стали Р18 или Р9. Встречаются и варианты исполнения, которые имеют твердосплавные пластины ВК6 или Т15К6. За счет применения твердосплавных пластин есть возможность проводить обработку на высоких скоростях.

Правила зенкерования

Зенковка 90 градусов или обработка другого типа может проводиться самым различным образом. Для домашних условий подходит и простое сверло, которое закрепляется в ручной или электрической дрели. При масштабном производстве может применяться следующее оборудование:

Токарное. Зенкера довольно часто устанавливаются на токарных станках. Однако на токарном оборудовании можно получать отверстия только с торцевой стороны за счет установки инструмента в пиноли задней бабки.

Токарное. Зенкера довольно часто устанавливаются на токарных станках. Однако на токарном оборудовании можно получать отверстия только с торцевой стороны за счет установки инструмента в пиноли задней бабки.- Сверлильное. Несмотря на то что на подобном оборудовании часто устанавливается сверло, напоминающее зенкер, оно реже применяется для зенкерования.

- Расточное. Расточные станки сегодня встречаются крайне часто. Их назначение заключается в изменении размеров отверстий. Поэтому многие расточные станки применяются для зенкерования.

Перед проведением рассматриваемой операции зачастую проводится расточка резцом, что позволяет зенкеру принять первоначально правильное положение.

Правила выбора инструмента

Выделяют несколько основных правил выбора зенкера:

Инструмент подбирается в зависимости от материала заготовки. Имеет значение месторасположение отверстия и серийность выполняемой обработки.

Инструмент подбирается в зависимости от материала заготовки. Имеет значение месторасположение отверстия и серийность выполняемой обработки.- Важными моментами можно назвать размер отверстия, его глубина, а также то, какой точности следует достигнуть. Для отверстия с диаметром 120 мм и более применяются инструменты с большим количеством режущих кромок.

- Режущий инструмент подбирается в зависимости от того, как именно он крепится в инструменте.

- Материал приспособления во многом зависит от того из какого материала изготовлена заготовка. Материал зенкера определяет то, с какой скоростью и подачей может проводиться обработка.

Для выбора режущего инструмента можно использовать специальные справочники и руководства.

Зенкерование считается более производительным процессом, чем обработка поверхности резцами. Скорость резания при использовании подобного инструмента такая же, как и при сверлении. Это можно достигнуть за счет применения быстрорежущей стали. Показатель подачи увеличивают в 3 раза, за счет чего можно получить намного быстрее требуемое отверстие.

В заключение отметим, что необходимым условием при зенкеровании можно назвать соблюдение припусков. Диаметр применяемого инструмента должен совпадать с конечным диаметром отверстия. Если после рассматриваемой обработки должно проводится развертывание, то диаметр режущего инструмента должен быть на 0,3 миллиметра меньше размера конечного отверстия.

Процесс позволяет увеличить диаметр отверстия. Однако нет смысла применять зенкер для растачивания.

Процесс позволяет увеличить диаметр отверстия. Однако нет смысла применять зенкер для растачивания. Токарное. Зенкера довольно часто устанавливаются на токарных станках. Однако на токарном оборудовании можно получать отверстия только с торцевой стороны за счет установки инструмента в пиноли задней бабки.

Токарное. Зенкера довольно часто устанавливаются на токарных станках. Однако на токарном оборудовании можно получать отверстия только с торцевой стороны за счет установки инструмента в пиноли задней бабки. Инструмент подбирается в зависимости от материала заготовки. Имеет значение месторасположение отверстия и серийность выполняемой обработки.

Инструмент подбирается в зависимости от материала заготовки. Имеет значение месторасположение отверстия и серийность выполняемой обработки.