Защитный слой бетона — как выбрать толщину

Многих строителей, которые занимаются железобетонными конструкциями (будь то заливка фундамента, создание бетонной дорожки или лестницы), интересует необходимая толщина защитного слоя бетона.

Защитный слой арматуры в бетоне – это слой бетонной смеси от поверхности до начала арматурных частей, подробнее на сайте https://mpkm.org/. Он необходим для анкеровки (закрепления) арматуры в бетоне, совместной работы железа с бетоном и главное – для защиты арматуры от воздействия внешней среды: нагрева, повышенной влажности, коррозии, агрессивной среды и пр.

От чего зависит толщина защитного слоя?

Если защитный слой бетона сделать слишком тонким, то металл вскоре начнет портиться, а вместе с ним будет разрушаться и вся конструкция. Слишком толстый защитный слой дорого обойдется, поэтому очень важно знать требуемую толщину. Она может зависеть от:

- роли арматуры – продольная или поперечная, рабочая или конструктивная;

- нагрузки на арматуру – напряженная, ненапряженная;

- вида железобетонной конструкции – балки, плиты, опоры, фундаменты и т.

д.;

д.; - высоты или толщины сечения элемента;

- условия использования – в помещении, на открытом воздухе, при контакте с землей, в условиях повышенной влажности и т.д.

Выбор правильной толщины защитного слоя

Существуют специальные нормы (СНиП), с помощью которых можно определить нужную толщину защиты арматуры. Рассмотрим варианты, которые встречаются наиболее часто.

Для продольной ненапрягаемой арматуры или с натяжением на упоры толщина слоя защиты не должна быть меньше диаметра каната или стержня. Если стенки и плиты имеют толщину меньше 100 мм – минимальный защитный слой должен быть 10 мм; толщину больше 100 мм и в балках с высотой до 250 мм – 15 мм. Защитный слой балок высотой от 250 мм – 20 мм; фундаментов – 30 мм.

Напрягаемая продольная арматура в области передачи нагрузки с арматуры на бетон должна иметь толщину защитного слоя бетона не менее 2d (два диаметра) для арматурного каната или стальных стержней А-IV, Ат-IV; не менее 3d для стержней А-V, Ат-V, А-VI, Ат-VI.

Если продольная напрягаемая арматура натягивается на бетон и располагается в каналах, то слой бетона (от поверхности до ближайшего канала) не должен быть меньше половины диаметра канала – 20 мм и более. При пучке стальных стержней диаметром, превышающим 32 мм, толщина будет соответствовать 32 мм и более.

Минимальный защитный слой бетона промышленных сооружений:

- плоских и ребристых плит, стенок, стеновых панелей – 20 мм;

- балок, ферм, колонн – 25 мм;

- фундаментов, фундаментных балок – 30 мм;

- подземных сооружений – не менее 20 мм.

Для защиты торцов арматуры рекомендуют слой бетона в 10 мм для изделий длиной до 9 м, 15 мм – длиной до 12 м, 20 мм – свыше 12 м.

Для каркасов и хомутов с поперечными стержнями учитываю высоту сечения: менее 250 мм – защитный слой 10 мм, более 250 мм – слой защиты 15 мм.

com/embed/3Sq1Uz9q9tc»/>

Защитный слой бетона в сложных условиях окружающей среды

Прежние нормы толщины защитного слоя предлагались для конструкций в нормальных погодных условиях. Но бывают и другие варианты:

- при наличии бетонной подготовки фундамента – не менее 40 мм;

- при постоянном контакте бетона с землей – 76 мм;

- при контакте с землей и под воздействием негативных погодных явлений для арматуры d18-d40 – 52 мм, для арматуры d10-d18 – от 25 мм;

- на открытом воздухе – от 30 мм;

- в помещениях с повышенной влажностью – от 25 мм.

Для проверки толщины защитного слоя бетона используют магнитный метод, по принципу которого созданы специальные измерители.

Толщина защитного слоя бетона, как сделать защитный слой бетона

В статье «Армирование фундамента» мы поговорили о том, зачем нужно армирование фундамента и как его выполнять, поговорили о необходимости защиты арматуры от коррозии. Давайте подробнее остановимся на последнем вопросе.

Давайте подробнее остановимся на последнем вопросе.

Защитный слой бетона

Для обозначения расстояния между гранью фундамента и поверхностью арматуры часто используют термин «защитный слой бетона». Он выполняет сразу несколько функций:

- позволяет обеспечить совместную работу бетона и каркаса из арматуры;

- позволяет выполнить анкеровку арматуры в бетоне и устроить стыки арматурных элементов;

- защищает арматуру от воздействия внешней среды;

- обеспечивает огнестойкость.

// ]]>

На толщину защитного слоя бетона влияют:

В зависимости от вышеуказанных факторов выбирается и толщина защитного слоя бетона:

В любом случае толщина защитного слоя арматуры не должна быть менее диаметра стержня арматуры. Для сборных элементов толщина защитного слоя бетона рабочей арматуры — уменьшается на 5 мм. Минимальные значения толщины защитного слоя бетона для конструктивной арматуры на 5 мм меньше, чем требуется для рабочей арматуры.

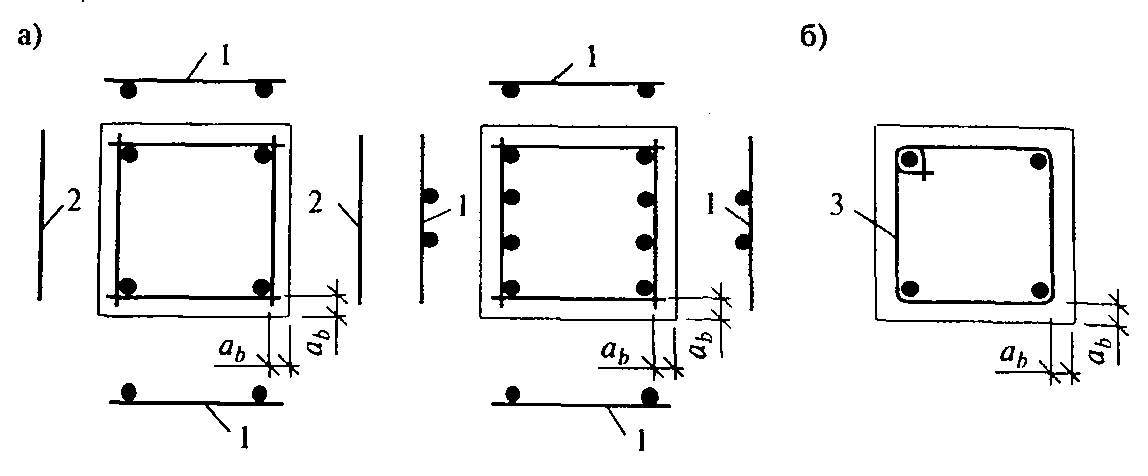

Для установления защитного слоя нижней арматуры и положения арматуры при бетонировании можно использовать:

Фиксаторы защитного слоя бетона

- одноразовые пластиковые фиксаторы;

- подкладки из бетона;

- конструкцию арматурного каркаса, предусматривающую часть стержней, которые упираются в опалубку, фиксируя при этом положение каркаса;

- для нижнего защитного слоя — бетонные прокладки (сухари) размером 100×100 мм и нужной толщиной;

- для нижнего защитного слоя — пластиковые фиксаторы – спейсеры, выпускаются размером от 15 до 50 мм, шаг размера — 5 мм.

Для установления защитного слоя бетона нельзя применять прокладки из щебня, обрезков деревянных брусков и арматуры.

расстояние от арматуры до края бетона, минимальная толщина по СНиП и максимальная величина слоя в фундаменте

Железобетонные строительные конструкции нуждаются в защитном слое бетона. За такой берется расстояние от края каркаса до монолитной поверхности. Нормативные документы устанавливают минимальное значение данного параметра. Важно, чтобы слой надежно защищал металл от коррозии, если край получит какие-либо механические повреждения.

За такой берется расстояние от края каркаса до монолитной поверхности. Нормативные документы устанавливают минимальное значение данного параметра. Важно, чтобы слой надежно защищал металл от коррозии, если край получит какие-либо механические повреждения.

Что это такое и зачем нужен?

Надежная конструкция получится только в случае, если одновременно следить и за качеством бетонирования, и за правильным армированием.

Надежная конструкция получится только в случае, если одновременно следить и за качеством бетонирования, и за правильным армированием.Как правило, пруты для арматуры создаются по ГОСТам и имеют определенный запас прочности, которого хватит для длительной эксплуатации. Однако сталь подвержена воздействию влаги и химвеществ, которые могут привести к коррозии. Чтобы снизить негативное влияние на металлические пруты, можно воспользоваться антикоррозионной обработкой в виде оцинкования и оксидирования. Конечно, эти методы весьма недешевые и не дают полной гарантии от возникновения ржавчины.

Образующаяся пленка на прутах настолько тонкая, что при плохой перевозке или неаккуратной сварке легко повреждается.

Для арматуры опасность представляет и наполнитель в бетонном растворе в виде гравия или щебня. Когда опалубка с металлическим каркасом заполняются им, острые камни могут легко повредить защитный слой на прутах. В итоге может возникнуть коррозия прямо внутри конструкции, и в ней со временем образуются внутренние пустоты. Конечно, сперва они будут небольшие, но затем станут расширяться и превратятся в трещины. На них будет воздействовать влага и низкие температуры, что приведет к разрушению бетонной конструкции.

Когда опалубка с металлическим каркасом заполняются им, острые камни могут легко повредить защитный слой на прутах. В итоге может возникнуть коррозия прямо внутри конструкции, и в ней со временем образуются внутренние пустоты. Конечно, сперва они будут небольшие, но затем станут расширяться и превратятся в трещины. На них будет воздействовать влага и низкие температуры, что приведет к разрушению бетонной конструкции.

Металлический каркас внутри монолитной плиты перекрытия нуждается в максимальной защите от проникновения влаги. Также важно создать барьер, способный защитить от воздействия разных химрастворов, которые возникают из-за загрязненного воздуха и грунта. Значительную роль в этом играет бетон, который является щелочной средой. Поэтому при закладке фундамента важно уделить внимание защитному слою. Если он выполнен правильно, то сталь с бетоном будут работать стабильно, вместе и длительное время.

Среди функций такого слоя выделяют следующие:- фиксирование каркаса из стали внутри бетона определенным образом;

- равномерное распределение нагрузки на армирование и бетон;

- защита металлических элементов от влажности, химических веществ и различных негативных воздействий;

- качественная анкеровка стальных прутов в бетонной массе с целью стыковки соседних каркасов или перехода на другой уровень;

- повышение огнеупорности всей конструкции;

- создание качественного основания для того, чтобы в дальнейшем смонтировать допзащиту на участках фундамента, находящихся над землей.

Какой должна быть толщина?

Минимальная и максимальная толщина берется из установленных нормативов. Если не придерживаться указанных значений, то металлические части быстрее поддадутся коррозии. Требования к толщине также учитывают расчетные размерные параметры арматуры, чтобы не допустить роста затрат на стройматериалы. Поэтому важно выбирать данный параметр, руководствуясь СНиП и другой документацией.

Толщина защиты из бетона зависит от целого ряда моментов.

- Величина диаметра и тип металлического прута для арматуры. Как правило, чем больше сечение прута, тем нужно делать защитный слой большей толщины.

- Предполагаемая нагрузка механического характера на фундамент, а точнее ее сила.

- Условия среды, в которых планируется эксплуатировать готовое строение или изделие. К примеру, для основания на влажном грунте важна надежная гидроизоляция. При этом желательно делать толщину слоя максимально возможной по СП.

- Тип железобетонной конструкции. Есть определенные нормы, которые диктуют, каким должен быть слой бетона для каждого отдельного типа.

- Технические условия для эксплуатации.

- Функциональная нагрузка на пруты из металла.

Конечно, все нормативы невозможно найти в одном документе, но можно выделить и собрать воедино ряд основных пунктов по толщине защитного слоя.

- Согласно Строительным нормам и правилам 52–01-2003 (пункт 7.3), бетон должен быть наложен слоем не менее, чем диаметр металлического прута. При этом он не может быть менее 1 сантиметра.

- В СП 50–101-2004 толщина защиты указывается для более конкретных вариантов.

- Для ленточных и сборных оснований слой должен составлять от 3 сантиметров.

- Для монолитных желательно подготовить основание с толщиной 10 сантиметров. При этом его можно сделать путем утрамбовки песка или щебенки в виде заполнения, которые затем заливаются стяжкой. При этом минимальная защита для арматуры, лежащей продольно, начинается от 3,5 сантиметров.

- Для монолитных оснований на подушке из песка и щебня важно положить защитный слой толщиной от 7 сантиметров.

- По своду правил 52–01-2003 защитный слой должен иметь следующие значения.

- Для конструкций из железобетона, которые располагаются в помещениях, где наблюдается нормальная или пониженная влажность, достаточно защиты с толщиной 2 сантиметра.

- Для помещений с повышенной влажностью и без специальных защитных мер минимальный слой должен составлять 2,5 см.

- Для конструкций, находящихся на открытом воздухе без специальных дополнительных мер, понадобится защита в 3 сантиметра.

- Для железобетона, который будет располагаться в почве, защитный слой должен начинаться от 4 см. Если в данном случае использовать сборные элементы, то можно сократить защиту на 5 миллиметров. Однако важно, чтобы слой был не меньше, чем диаметр арматурного прута.

- Для конструкций из железобетона, которые располагаются в помещениях, где наблюдается нормальная или пониженная влажность, достаточно защиты с толщиной 2 сантиметра.

- Справочное пособие под названием «Проектирование железобетонных конструкций», выпущенное в 1985 году, стало для многих профессионалов настольной книгой. В нем приведены следующие значения.

- Для фундаментов сборного типа и фундаментных балок защитный слой составляет от 3 см. При этом сечение не играет никакой роли.

- Для монолитных конструкций с бетонной подготовкой и без нее, но при учете скального грунта, толщина защиты должны быть не менее 3,5 сантиметров.

- Для монолитных фундаментов без подготовки слой бетона с защитной целью необходимо брать минимум в 7 сантиметров.

- Для арматуры распределительного, поперечного и конструктивного видов с минимальным размером сечения до 25 см стоит выбирать защиту от 1 сантиметра. При сечении от 25 см слой должен вырасти до 1,5 см.

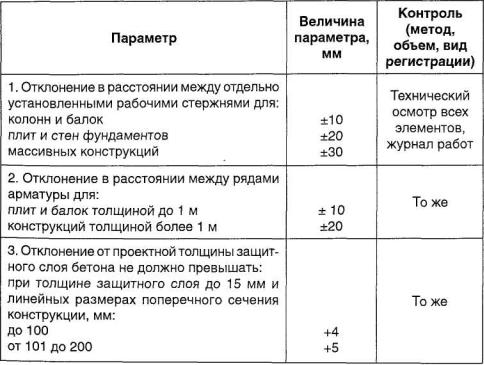

- В Строительных нормах и правилах 3.03.01–87 указаны отклонения, которые допустимы при определенной толщине слоя защиты из бетона:

- от полутора сантиметров – на 3 мм;

- более 1,5 сантиметра – на 5 мм;

- до 20 сантиметров – на 9 мм.

Как правильно заливать?

Важно понимать, что величина защитного слоя из бетона должна быть заложена еще на стадии, когда фундамент только проектируется. Согласно рекомендациям и ряду требований, которые указаны в нормативах, определяется расстояние до края основания от конца арматуры. Данный параметр обязательно надо внести в план.

Согласно рекомендациям и ряду требований, которые указаны в нормативах, определяется расстояние до края основания от конца арматуры. Данный параметр обязательно надо внести в план.

Практика показывает, что важно добросовестно подходить к стандартным требованиям. Следует арматурную сетку, а точнее ее нижний уровень, приподнять выше дна котлована на определенную величину. Это нужно для того, чтобы каркас не упирался в подсыпку. Для этого следует воспользоваться подпорками, в роли которых могут выступать полимерные материалы, камень, кирпич или бетон.

Не рекомендуется брать недолговечные материалы, боящиеся влаги, к примеру, дерево.

Еще один важный момент при заливке – равномерное распределение раствора по всей опалубке. Также надо постараться избегать различных неоднородностей и пропусков в бетоне.

Если предстоит работа с тяжеловесным раствором, то стоит подстраховаться, чтобы каркас не сместился. С этой целью его следует качественно зафиксировать в одном положении. Для чего лучше всего подходят специальные фиксаторы, которые часто называются звездочками. Они легко устанавливаются и могут отличаться радиусом.

С этой целью его следует качественно зафиксировать в одном положении. Для чего лучше всего подходят специальные фиксаторы, которые часто называются звездочками. Они легко устанавливаются и могут отличаться радиусом.

Как восстановить?

Порой встречается разрушение защитного слоя с оголением, и его приходится частично, а иногда даже полностью восстанавливать. При этом надо учитывать геометрические особенности рабочей поверхности (вертикальная, горизонтальная, с кривыми линиями), поврежденную площадь и условия эксплуатации.

Чаще всего профессионалы с большим опытом пользуются следующими способами, которые позволяют восстановить защитный слой из бетона.

Штукатурные работы

Начинать надо с тщательного очищения поверхности, которая была повреждена. После того как аморфный слой удален, следует провести оштукатуривание раствором из цемента и песка. При этом необходимо использовать присадки, которые повысят устойчивость к влаге, образованию трещин и низким температурам. Когда штукатурка высохнет, можно ее окрасить при помощи красок по бетону.

Оклеивание

Данный способ подразумевает, что на все участки, получившие повреждения, наклеиваются специальные полимерные материалы.

При этом поверхность также необходимо заранее подготовить.

Обетонирование

Предварительная подготовка для восстановления этим способом подразумевает, что сначала надо убрать разрушившийся слой, а затем зачистить арматуру. После этого на поверхность следует нанести бетонный раствор. Причем можно использовать как полимерный, так и общестроительный. Главное, чтобы его прочность соответствовала прочности основания.

Торкетирование

В этом случае для восстановления применяют раствор бетона или цемента, который подается под высоким давлением из специального устройства.

Конечно, предварительно поверхность нужно очистить и подготовить.

О защитном слое бетона для арматуры смотрите в видео.

Армирование столбчатого фундамента | ИНФОПГС

Пособие попроектированию бетонных и железобетонных конструкций (к СП 52-101-2003)

2.4. Для железобетонных конструкций рекомендуется принимать класс бетона на сжатие не ниже В15; при этом для сильно нагруженных сжатых стержневых элементов рекомендуется принимать класс бетона не ниже В25.

Продольное армирование

Руководство по конструированию бетонных и железобетонных конструкций из тяжелого бетона(без предварительного напряжения) МОСКВА СТРОЙИЗДАТ 1978 г.

3.31. Подколонники, если необходимо по расчету, должны армироваться продольной и поперечной арматурой по принципу армирования колонн.

Площадь сечения продольной арматуры с каждой стороны железобетонного подколонника должна быть не менее 0,05 % площади поперечного сечения подколонника.

Диаметр продольных стержней монолитных подколонников должен быть не менее 12 мм.

Шаг поперечного армирования

СП 52.103-2007

8.3.12 Во внецентренно сжатых линейных элементах, а также в изгибаемых элементах при наличии необходимой по расчету сжатой продольной арматуры с целью предотвращения выпучивания продольной арматуры следует устанавливать поперечную арматуру с шагом не более 15d и не более 500 мм (d — диаметр сжатой продольной арматуры).

Если площадь сечения сжатой продольной арматуры, устанавливаемой у одной из граней элемента, более 1,5 %, поперечную арматуру следует устанавливать с шагом не более 10d и не более 300 мм.

Армирование подошвы

Руководство по проектированию фундаментов на естественном основании под колонны зданий и сооружений промышленых предприятий. МОСКВА 1978г

5.14 Армирование подошвы отдельных фундаментов рекомендуется осуществлять сварными сетками. Расстояние между осями стержней сеток должно приниматься равным 200 мм.

Диаметр рабочих стержней, укладываемых вдоль стороны фундамента размером 3м и менее, должен быть не менее 10 мм; диаметр рабочих стержней укладываемых вдоль стороны размером более 3 м — не менее 12 мм.

Арматурные сетки должны быть сварены во всех точках пересечения стержней. Допускается часть пересечений связывать проволокой при условии обязательной сварки всех точек пересечения в двух крайних рядах по периметру сеток.

Руководство по конструированию бетонных и железобетонных конструкций из тяжелого бетона(без предварительного напряжения) МОСКВА СТРОЙИЗДАТ 1978 г.

3.27. Диаметр рабочих стержней арматуры (сварной или вязаной) подошвы, укладываемых вдоль стороны 3 м и менее, должен быть не менее 10 мм, а стержней, укладываемых вдоль стороны более 3 м, — не менее 12 мм.

3.29. Допускается, при необходимости, армировать подошвы фундаментов отдельными стержнями. В этом случае стержни раскладываются во взаимно-перпендикулярных направлениях, параллельных сторонам подошвы. Шаг стержней рекомендуется принимать 200 мм, длина стержней каждого направления должна быть одинаковой. В случае применения арматуры периодического профиля два крайних ряда пересечений стержней по периметру сетки должны быть соединены сваркой. Допускается применение дуговой сварки. Внутренние пересечения должны быть перевязаны через узел в шахматном порядке. Если для армирования подошв применяется гладкая арматура, стержни должны заканчиваться крюками, а сварка пересечений по периметру в этом случае не требуется.

Подготовка

СП 50.101-2004

13.2.22. При возведении монолитных фундаментов, как правило, устраивают подготовку из уплотненного слоя щебня или тощего бетона, обеспечивающую надежную установку арматуры и не допускающую утечки раствора из бетонной смеси бетонируемого фундамента. Если основание сложено глинистыми грунтами с показателем текучести более 0,5 или водонасыщенными песками, уплотнение следует выполнять легкими катками или трамбовками.

Руководство по конструированию бетонных и железобетонных конструкций из тяжелого бетона(без предварительного напряжения) МОСКВА СТРОЙИЗДАТ 1978 г.

3.24. Под монолитными фундаментами независимо от грунтовых условий (кроме скальных грунтов) рекомендуется всегда предусматривать бетонную подготовку толщиной 100 мм из бетона марки М50, а под сборными — из среднезернистого песка слоем 100 мм.

При необходимости устройства фундаментов на скальных грунтах следует предусматривать выравнивающий слой по грунту из бетона марки М50.

3.26. Толщина защитного слоя бетона аб для рабочей арматуры подошвы монолитных фундаментов должна удовлетворять требованиям п. 3.3 настоящего Руководства и приниматься не менее 35 мм (с учетом, что выполняется бетонная подготовка), а при отсутствии бетонной подготовки — 70 мм. Толщина защитного слоя в сборных фундаментах и подколонниках монолитных фундаментов должна быть не менее 30 мм.

При необходимости армирования подошвы фундамента, устраиваемого на скальном грунте, следует предусматривать защитный слой бетона толщиной 35 мм.

Защитный слой бетона

СП 52-101-2004

8.3.2 Толщину защитного слоя бетона назначают исходя из требований 8.3.1 с учетом типа конструкций, роли арматуры в конструкциях (продольная рабочая, поперечная, распределительная, конструктивная арматура), условий окружающей среды и диаметра арматуры.

Минимальные значения толщины слоя бетона рабочей арматуры следует принимать по таблице 8.1.

Условия эксплуатации конструкций зданий

| Толщина защитного слоя бетона, мм, не менее |

|---|---|

1. В закрытых помещениях при нормальной и пониженной влажности | 20 |

2. В закрытых помещениях при повышенной влажности (при отсутствии дополнительных защитных мероприятий) | 25 |

3. На открытом воздухе (при отсутствии дополнительных защитных мероприятий) | 30 |

4. В грунте (при отсутствии дополнительных защитных мероприятий), в фундаментах при наличии бетонной подготовки | 40 |

Для сборных элементов минимальные значения толщины защитного слоя бетона рабочей арматуры, указанные в таблице 8.1, уменьшают на 5 мм.

Для конструктивной арматуры минимальные значения толщины защитного слоя бетона принимают на 5 мм меньше по сравнению с требуемыми для рабочей арматуры.

Во всех случаях толщину защитного слоя бетона следует также принимать не менее диаметра стержня арматуры.

Руководство по конструированию бетонных и железобетонных конструкций из тяжелого бетона(без предварительного напряжения) МОСКВА СТРОЙИЗДАТ 1978 г.

3.26. Толщина защитного слоя бетона аб для рабочей арматуры подошвы монолитных фундаментов должна удовлетворять требованиям п. 3.3 настоящего Руководства и приниматься не менее 35 мм (с учетом, что выполняется бетонная подготовка), а при отсутствии бетонной подготовки — 70 мм. Толщина защитного слоя в сборных фундаментах и подколонниках монолитных фундаментов должна быть не менее 30 мм.

При необходимости армирования подошвы фундамента, устраиваемого на скальном грунте, следует предусматривать защитный слой бетона толщиной 35 мм.

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Защита арматуры с помощью бетона

Железобетонные конструкции состоят из двух компонентов:

- Бетон – искусственный камень, который отлично работает на сжатие, не боится воды, но совершенно неустойчив к растяжению на изгиб;

- Cтальная арматура – строительный компонент для каркаса бетонных конструкций. Металл работает на изгиб, поэтому создает запас напряжения для бетонных элементов, чтобы они не разрушались под действием вертикально направленных нагрузок.

Сколько бы не было металлических компонентов в камне, они должны быть надежно защищены от губительной влаги. В пустотных плитах, лестничных маршах, в монолитном или сборном фундаменте – везде необходим защитный слой бетона для арматуры. Он определяется конструктивно.

Нормативная документация

Размер защитного слоя определяется, согласно:

- СП 63.13330.2012 «Бетонные и железобетонные конструкции. Основные положения»;

- СНиП 2.03.01-84* «Бетонные и железобетонные конструкции»;

- СНиП 52.01.2003 «Бетонные и железобетонные конструкции. Основные положения».

Для плиты межэтажного перекрытия и фундаментного блока минимальный/максимальный размер защиты армирования определяется по-разному, в зависимости от условий эксплуатации элемента и марки используемого бетона, а также расположения металлических прутов. Все эти нюансы отражены в нормативной документации.

Толщина защитного слоя бетона

Инженеры и проектировщики принимают толщину защитного слоя арматуры, опираясь на нормы из СНиП 2.03.01-84*, с применением формул, а также с учетом ряда факторов.

В зависимости от условий эксплуатации минимальная толщина слоя бетона для арматуры определяется по-разному.

| Условия эксплуатации | Минимальная толщина бетона, мм |

|---|---|

|

Закрытые помещения с нормальной и пониженной влажностью |

20 |

|

В закрытых помещениях с повышенной влажностью, если не применены дополнительные меры защиты |

25 |

|

На открытом воздухе без дополнительной защиты |

30 |

|

В грунте (фундаментные элементы (стены, подушки), без дополнительной защиты |

40 |

Эти факторы являются определяющими при выборе толщины защиты стального каркаса.

Поскольку не для каждой конструкции есть возможность устанавливать слой бетона по таблице в виду разных обстоятельств (размеры элементов, диаметр прутков, дополнительная гидроизоляция), специалисты сделали обобщающую сводку:

| Тип конструкции | Примечание | Толщина слоя, мм |

|---|---|---|

|

Плиты, перегородки, стенки с шириной |

До 100 мм |

10 |

|

Более 100 мм |

15 |

|

|

Балки, ребра жесткости с высотой |

Менее 250 мм |

15 |

|

Более 250 мм |

20 |

|

|

Колонны (для вертикальных и горизонтальных прутьев) |

|

20 |

|

Балки фундаментные |

|

30 |

|

Сборные фундаменты |

|

30 |

|

Монолитные фундаменты и подземные конструкции |

С бетонной подготовкой |

35 |

|

Без бетонной подготовки |

70 |

|

|

Поперечная, распределительная и конструктивная арматура |

Высота сечения конструкции менее 250 мм |

10 |

|

Более 250 мм |

15 |

Также учитывается длина изделия при определении слоев, защищающих торцы прутков:

- до 9 метров – 10 мм;

- до 12 м – 15 мм;

- более 12 м – 20 мм.

Влияние марки бетона

Для легких бетонов защитный слой арматуры будет больше, чем для тяжелых при одинаковых размерах аналогичных конструкций. Дело в том, что легкие камни, как правило, обладают увеличенной пористостью, в которые проникает вода. Совсем плохо, если используемые для создания конструкций и элементов бетоны обладают пористостью открытого типа, то есть влага проникает из одной поры в другую.

Так, для изделий из тяжелого бетона М300-М400 минимальный слой в нормальных условиях составит 10 мм, для облеченного В7,5 – 20 мм, а для ячеистого – все 25 мм.

Несколько базовых правил

Принятие толщины защитного слоя бетона для арматуры – это процесс творческий, но требующий соблюдения точного расчета и тщательного обдумывания, поскольку от него зависит в последующем срок эксплуатации конструкций, а значит, надежность зданий и сооружений. Несколько основных правил:

- приведенные табличные данные актуальны для изготовления элементов сборных конструкций (если не оговорено иное). Для монолитного строительства значения следует увеличить на 5 мм;

- защитная прослойка не может быть менее, чем 1-2 диаметра арматуры, но и не менее 10 мм;

- при использовании конструктивной арматуры защитный слой из таблиц можно уменьшить на 5 мм.

Как обустраивается слой бетона для защиты арматуры

Величина минимального защитного слоя бетона строго обязательно к изготовлению. Не будет считаться ошибкой, если он увеличен. Это наиболее возможно в частном строительстве. Заводские изделия производятся по ГОСТам и другим нормативным документам, поэтому обладают точными геометрическими размерами и параметрами изготовления.

Как соблюсти толщину защитного слоя при армировании:

- Вяжут каркас строго по проектным показателям.

- Опалубку выставляют с учетом общей ширины, высоты и длины элемента/конструкции. Для фиксации в ней арматурного каркаса используют различные приспособления, но можно обойтись самодельными прокладками камнями, перевязки арматуры и стенок формы проволокой.

- Заливают бетон. Толщину слоя можно проконтролировать с помощью линейки, пока раствор еще свежий и не схватился.

Если монтажные работы проводила строительная бригада или элементы сборных конструкций произведены на заводе, проконтролировать в них расстояние от поверхности до арматуры можно магнитным способом, используя специальные измерительные приборы.

Представляем интересное видео, в котором мастер покажет самодельную замену фиксаторов для каркаса и расскажет о необходимости создания защитного слоя для арматуры:

А вот так гниёт бетон, если защитный слой был недостаточным или камень отслужил немалый срок:

Правила армирования

Правила армирования

Для продольного и поперечного армирования ленточного фундамента используется арматура класса A-III (A400) или А500. Для вспомогательного поперечного армирования (изготовления хомутов), помимо А400 и А500, может использоваться стержневая горячекатаная гладкая арматура класса A-I (А240), А-II, проволока (гладкая арматура) класса Вр-I. Продольные рабочие стрежни арматуры ленточного фундамента воспринимают совместно с бетоном основные нагрузки растяжения и сжатия, действующие вдоль продольной оси фундамента.

Кроме продольных стержней при армировании лент фундамент может устанавливаться поперечная арматура (хомуты) из расчета на восприятие нагрузок, действующих вдоль поперечной оси фундамента. Хомуты устанавливаются в ленту при её высоте более 15см. Также поперечная арматура служит для ограничения развития трещин в бетоне, для удержания продольных стержней в проектном положении, и для закрепления от их бокового выпучивания при воздействии сжимающих нагрузок. В случае сжимающих нагрузок хомуты следует устанавливать с шагом не более 15 диаметров сжатой продольной арматуры и не более 50 см, а конструкция хомутов должна обеспесивать отсутствие выпучивания продольной арматуры в любом направлении. Поперечная арматура устанавливается у всех поверхностей фундамента, вблизи которых устанавливается продольная арматура. Закрепление поперечной арматуры производят путем ее загиба и охвата продольной рабочей арматуры.

Также в фундаменте может использоваться конструктивная арматура, устанавливаемая для восприятия непредусмотренных усилий, таких как усилия от усадки бетона или температурных деформаций. В частности, для фундаментных лент высотой сечения более 70 см рекомендуется установка дополнительной продольной конструктивной арматуры на каждые 40 см высоты ленты. По возможности арматуру следует монтировать укрупненными или пространственными заранее изготовленными элементами, по возможности сокращая объем применения отдельных стержней.

Процент армирования

Существует некий допустимый диапазон армирования, определённый Сводом Норм и Правил (Пункт 7.3.5 СНиП 52-01-2003 «Бетонные и железобетонные конструкции»), который является одним из определяющих факторов выбора пространственной схемы армирования и может повлиять на выбор сечения ленты фундамента. Этот параметр лежит в диапазоне от 0,3 до 3% для балок, и не менее 0,1% для фундаментов. При армировании ленточных фундаментов, служащих опорой под колонны (например, при строительстве монолитного железобетонного каркаса здания) площадь сечения продольной арматуры для ребра Т-образного ленточного фундамента предусматривают с процентом армирования не менее 0,4% в каждом ряду. Это относительное содержание продольной рабочей арматуры в бетонном элементе от площади рабочего сечения этого элемента. Например, если у вас лента сечением 300х400мм, то площадь S сечения 300*400=120 000 мм.кв. Минимальное сечение арматуры составит 120 мм.кв., или 4 прута арматуры диаметром 8 мм (или 2 прута диаметром 10мм). Максимум можно заложить 10 прутов диаметром 22мм! Меньшее количество арматуры незначительно укрепит бетон и практически будет равно просто силе бетона на разрыв, но и больше 3% арматуры тоже не хорошо — арматуры будет столько, что она не успеет включится в работу, как бетон уже будет разрушен возникшей нагрузкой. Если расчёт приведёт вас к проценту армирования более 3%, нужно задуматься над увеличением сечения бетонного элемента. Сечение арматуры нетрудно посчитать, но для облегчения и визуализации я составил табличку сечений при разных количествах прутов арматуры:

Еще один пример из расчёта своего ростверка: У меня было рассчитано сечение ленты-ростверка как 22х30см, Это 66000 мм.кв. Расчёт армирования привёл меня к 6 прутам арматуры диаметром 12мм (3 снизу и 3 сверху) — это 678 мм.кв. арматуры. Посчитаем процент армирования: 678*100/66000=1,027% — он вписывается в допустимый диапазон от 0,1% до 3%, а значит выбранное соотношение между сечением бетона и армированием находится в «равновесии», количество арматуры и бетона экономически и расчётно обосновано. Подошло бы и 5 прутов по 12мм (565*100/66000=0,856%), расчёт по нагрузкам давал 45% запаса по прочности, однако я решил немного перестраховаться заложив 6-й прут и получил 90% запаса.

Диаметр арматуры

Помимо минимального процента армирования существуют и требования по минимальному диаметру арматуры. Например, для продольной рабочей арматуры нельзя использовать арматуру диаметром менее 10мм. Продольную рабочую арматуру рекомендуется назначать из стержней одинакового диаметра. Если же применяются стержни разных диаметров, то стержни большего диаметра следует размещать внизу ленты фундамента, в углах сечения ленты фундамента и в местах перегиба хомутов через рабочую арматуру. Стержни продольной рабочей арматуры должны размещаться равномерно по ширине сечения ленты фундамента. При этом размещение стержней арматуры верхнего ряда над просветами между арматурой нижнего ряда запрещается [пункт 3.94 Руководства по конструированию бетонных и железобетонных конструкций из тяжелого бетона без предварительного напряжения, Москва, 1978]. При этом как в сварных, так и в вязаных каркасах диаметр продольных стержней должен быть не менее диаметра поперечных стержней арматуры. Максимальный диаметр сжатых стержней (для верхнего ряда) вряд-ли будет достигнут частными домостроителями, но для справки, он не должен быть более 40мм. Для удобства я собрал эти требования в нижеследующей табличке:

Минимальное количество стрежней продольной рабочей арматуры в одном ряду

В балках и ребрах шириной более 15 см число продольных рабочих растянутых стержней в поперечном сечении должно быть не менее двух. При ширине элемента 15 см и менее допускается устанавливать в поперечном сечении один продольный стержень. При этом устройство ленточных фундаментов шириной менее 15 см не допускается.

Максимальное количество стержней продольной арматуры в одном ряду и минимальное расстояние между стержнями арматуры

Максимальное количество стержней в одном ряду в поперечном сечении монолитной бетонной балки определяется минимальным расстоянием в свету между отдельными стержнями продольной арматуры. Это минимальное расстояние определено необходимостью свободного протекания бетонной смеси в тело ленты между стержнями арматуры фундамента при заливке бетона, возможностью его уплотнения и хорошей связи бетона с арматурой для совместной работы под нагрузкой. Минимальные расстояния между стрежнями продольной арматуры определены в пункте 7.3.4 СНиП 52-01-2003 “Бетонные и железобетонные конструкции”. Минимальное расстояние между стержнями продольной арматуры не может быть меньше наибольшего диаметра стержней арматуры и не менее 25 мм для нижнего ряда арматуры и 30 мм — для арматуры верхнего ряда при двух рядах армирования. При трех рядах армирования расстояние между стрежнями арматуры в верхнем ряду должно составить не менее 50 мм. При большом насыщении арматурой должны быть предусмотрены отдельные места с расстоянием между стержнями арматуры в 60 мм для прохождения между арматурными стержнями наконечников глубинных вибраторов, уплотняющих бетонную смесь. Расстояния между такими местами должны быть не более 500мм. Например, имеем ленту фундамента сечением 40х30см с двумя рядами арматуры. Создаются следующие ограничения: 1 — защитный слой бетона по 40мм с каждой стороны; 2 — минимальный диаметр арматуры 10мм; 3 — минимальное расстояние между арматурой 30мм. Итого, соблюдая все ограничения, получается возможным разместить по 6 рядов арматуры, при этом в верхнем ряду нужно один прут исключить для прохождения наконечника вибратора. Допустим, если бы высота ленты была 100 см, то возникает необходимость использовать три ряда арматуры, а это увеличивает минимальное расстояние между арматурой до 50 мм. В этом случае в одном ряду умещается не более 4 прутов арматуры.

Количество рядов арматуры

В обычных условиях для индивидуальных домов в фундаменте достаточно двух рядов арматуры. Нижний, в большей степени работающий на растяжение и верхний, работающий на сжатие, если не возникнут выталкивающие силы грунтов. При высоте ленты до 70 см средних рядов арматуры делать не нужно, т.к. она там не работает, там не возникает ни растяжений, ни сжатий (если только не аварийная ситуация). Дополнительное продольное армирование может понадобиться, если высота фундаментной ленты превышает 70 см. В этом случае лента фундамента рассматривается как балка, которой требуется конструктивное армирование. Стержни арматуры при конструктивном армировании не у граней балки (в середине ширины балки) не требуются. Они должны ставиться тлько у боковых поверхностей балок высотой поперечного сечения более 70 см. Расстояние между конструктивными стрежнями арматуры по высоте должно быть не более 40 см.

Площадь сечения таких арматурных стрежней определяется не менее 0,1 % площади сечения бетона, но не от всей площади сечения балки, а от площади, образуемой расстоянием между этими стержнями и половиной ширины балки, но не менее чем 20 см. Например, при расстоянии между рядами арматуры по вертикали в 40 см и ширине ленты 30 см, определяемая минимальная площадь сечения арматуры будет отсчитываться от площади в 400 мм x 300 мм /2 =60 000 мм2 х 0,001=60 мм2 . Эти арматурные стержни должны соединяться хомутами или шпильками диаметром 6 — 8 мм из арматуры класса A-I с шагом 50 см по длине ленты фундамента.

Максимальный шаг между продольными стержнями арматуры

Максимальный шаг установки поперечной арматуры

Толщина бетонного защитного слоя арматуры

Защитный слой бетона, то есть расстояние от поверхности арматуры до соответствующей грани фундаментной ленты, предназначен для обеспечения совместной работы арматуры с бетоном, для закрепления (анкеровки) арматуры в бетоне и возможности устройства соединения арматуры. Также защитный слой бетона предохраняет арматуру от воздействия факторов окружающей среды, конструкций, в том числе и от огня. Толщина защитного слоя бетона зависит от типа конструкции и роли арматуры в ней, ее диаметра и условий окружающей среды.

Для продольной рабочей арматуры толщина защитного слоя должна быть, как правило, не менее диаметра стержня и не менее: 30 мм — для фундаментных балок и сборных фундаментов; 35 мм — для монолитных фундаментов при наличии бетонной подготовки; 70 мм — для монолитных фундаментов при отсутствии бетонной подготовки. При использовании бетонной подготовки (или на скальном грунте) – толщина бетонного защитного слоя снижается в отечественных нормах до 40 мм, а в американских до 25мм. Для сборных элементов минимальные значения толщины защитного слоя бетона рабочей арматуры уменьшают на 5 мм. Для конструктивной арматуры минимальные значения толщины защитного слоя бетона принимают на 5 мм меньше по сравнению с требуемыми для рабочей арматуры. Во всех случаях толщину защитного слоя бетона следует также принимать не менее диаметра стержня арматуры.

По требованиям ACI 318-05 защитный слой бетона на уличную строну для арматуры до 20 мм составляет 25 — 40 мм. Для диаметра арматуры толще 20 мм — 50 мм. Защитный слой для арматуры диаметром до 40 мм на стороне не подверженной действию природных факторов составляет 20 мм. По отечественным нормам защитный слой бетона с обеих сторон составляет 40 мм. Требуемую величину защитного слоя нижней арматуры и проектное положение арматуры в процессе бетонирования можно установить с помощью пластиковых фиксаторов, подкладок из бетона и путем конструирования арматурного каркаса таким образом, чтобы некоторые стержни упирались в опалубку, фиксируя положение каркаса. Нижний защитный слой можно установить, закладывая под нижние стержни арматуры заранее изготовленные бетонные прокладки (сухари) размером 100×100 мм и толщиной, равной требуемой толщине защитного слоя. Применение прокладок из обрезков арматуры, деревянных брусков и щебня запрещается. Также для задания толщины защитного можно использовать пластиковые фиксаторы — спейсеры требуемого стандартного размера. Фиксаторы для арматуры выпускаются в размерах от 15 до 50 мм с шагом размера 5 мм.

Толщина защитного слоя для поперечной арматуры бетонных элементов сечением меньше 25 см составляет 1 см, а для элементов сечением более 25 см – 1,5 см.

Требования к поверхности арматуры

Арматуру следует монтировать укрупненными или пространственными заранее изготовленными элементами, по возможности сокращая объем применения отдельных стержней. С бетонной подготовки (подушки) в местах установки арматуры должны быть удалены мусор, грязь, снег и лед. Стержни арматуры должны быть обезжирены, очищены от любого неметаллического покрытия, краски, грязи, льда и снега, отслаивающегося налета ржавчины. Удаляется отслаивающаяся ржавчина с помощью металлической щетки. Разрешается наличие эпоксидного покрытия на арматуре. Существует мнение некоторых строителей — поливать водой арматуру за несколько дней перед укладкой, чтобы она заржавела и к ней сильнее прилипал бетон. В официальных комментариях к нормам указано: Обычная поверхностная неотслаивающаяся ржавчина усиливает силу сцепления арматуры с бетоном. Ржавая поверхность лучше склеивается с цементным гелем в составе бетона. Но отслаивающуюся ржавчину требуется удалить. Арматура периодического профиля имеет в 2-3 раза большее сопротивление выдергиванию, чем гладкая арматура. А арматура с гладкой полированной поверхностью держится в бетоне еще в 5 раз слабее.

Сварка или вязка арматуры

Идеальным армированием фундамента является армирование сплошным безразрывным контуром арматуры. Однако, такое безразрывное армирование может быть получено только с использованием сварки или с использованием специальных резьбовых соединителей. В строительстве фундаментов часто применяют арматуру класса А-III А400 — такую арматуру сваривать недопустимо, она сильно теряет в прочности при нагревании. Сваривать можно только арматуру c литерой «С» в маркировке, например А500С. Длина сварного шва для такой арматуры должна быть не менее 10 диаметров. Т.е. если арматура диаметром 12мм, то шов должен быть не менее 120мм. При этом отечественные нормы разрешают дуговую электросварку перекрестий арматуры только не менее 25 мм диаметром.

Соединение арматуры нахлестом – самый распространенный вариант в дачном строительстве из-за своей очевидной простоты исполнения. Однако есть ряд требований, которые необходимо выполнить, чтобы обеспечить правильную работу соединяемой арматуры. Соединение арматуры нахлестом допустимо для арматуры диаметром до 36 мм. Это ограничение связано с отсутствием экспериментальных данных по соединениям нахлестом для арматуры больших диаметров. Соединение арматуры не должно размещаться в местах концентрированного приложения нагрузки и местах наибольшего напряжения. Соединение арматуры нахлестом может производиться:

Со связкой стержней вязальной проволокой. В этом случае расстояние между прутами обусловлено лишь высотой выступов периодического профиля и может приниматься равным нулю.

Без связки. В случае свободного соединения с нахлестом расстояние между стыкуемыми нахлестом стержнями арматуры по вертикали и горизонтали должно быть не менее 25 мм или 1 диаметр арматуры, если диаметр арматуры больше 25 мм, для обеспечения свободного проникновения бетона. Максимальное расстояние по ширине ленты фундамента между стыкуемыми свободным нахлестом стержнями должно быть не более 8 диаметров стержней арматуры. В нормативах ACI 318-05 рекомендуется делать свободные (не связанные) соединения стержней арматуры в предварительно не напряженных конструкциях. Это объясняется тем, что при свободном соединении бетон охватывает все стороны каждого арматурного стержня и фиксирует стержень арматуры надежнее, чем при обхвате неполной окружности стержня при связке его проволокой с соседним стержнем.

Механическим способом. C точки зрения экономии (перерасход арматуры на нахлесты до 27%), и безопасности здания (ограничение объема бетона в месте стыков), арматуру диаметром свыше 25 мм рекомендуется соединять механическим способом (винтовые муфты или опрессованые соединения).

Соседние соединения арматуры по длине должны быть разнесены в разбежку так, чтобы в одном сечении одновременно соединялось не более 50% арматуры. минимальное расстояние между стыками арматуры по длине составляет 61 см. Не более половины всех стержней в одном расчетном сечении элемента фундаментной ленты могут иметь соединения. Стыкование отдельных стержней арматуры и сварных сеток без разбежки допускается при использовании арматуры для конструктивного (нерабочего) армирования.

Нормы для анкеровки арматуры, работающей как на растяжение, так и на сжатие предусматривают нахлест стержней в 50 диаметров этих стержней, но не менее 30 см. Однако, величина нахлеста зависит и от класса (марки бетона: если для бетона класса В15 (M200) минимальный нахлест составляет 50d (диаметров арматуры), то при использовании бетона класса В20 (M250), нахлест можно уменьшить до 40d. Для бетона класса В25 (M300) минимальный нахлест равен 35d. Для арматуры А-I и А-II минимальный нахлест равен 40d.

В общем, в двух словах: 1 — арматуру лучше вязать, чем варить, 2 — нахлёсты лучше не связывать, а оставлять между прутами расстояние около 25мм.

Наблюдения

Только соблюдая все эти ограничения и рекомендации можно сказать, что вы получите достаточное для большинства случаев армирование без дополнительных расчётов! Жизненные наблюдения показывают, что обычно люди льют столько бетона в фундамены, что если бы они их так же основательно армировали, то можно было бы на их фундаментах строить многоэтажки (правда, несущая способность грунтов обычно никак не учитывается). В большинстве случаев застройщики стремятся к самому минимальному проценту армирования, поскольку бетона у них такое количество, что даже 0,1% арматуры выглядит внушительно.

Основные нарушения правил армирования

Некоторые строители армируют углы ленточных фундаментов и примыканий лент с помощью перекрестий стрежневой арматуры. Такой способ является грубейшим нарушением типовых схем армирования углов и примыканий, ослабляющих конструкцию, который может привести к расслоению бетона. Не смотря на именно такую рекомендацию автора технологии ТИСЭ Яковлева я считаю это совершенно неприемлемым способом.

Арматуру класса А-III можно гнуть в холодном состоянии на угол до 90° по диаметру изгиба с оправкой радиусом равным пяти диаметром сгибаемой арматуры без потери прочности. При загибе арматуры на 180 градусов прочность арматуры снижается на 10%. По американским нормам диаметр оправки для арматуры номинальным диаметром до 26 мм сгибается по диаметру равному шести диаметрам сгибаемой арматуры, а арматура диаметром 28-36 мм сгибается по восьмикратному диаметру. При этом свободный загибаемый конец арматуры должен быть не короче 12 диаметров стержня арматуры. Нельзя сгибать арматуру, один конец которой уже замоноличен в бетон.

Практикуется как минимум два широко распространенных недопустимых приема гибки арматуры. Если заказчик требует от рабочих сгибать арматуру для армирования углов и примыканий фундаментной ленты (как и положено), а не класть ее перекрестиями, то рабочие, ленясь, либо нагревают место сгиба автогеном, на костре или паяльной лампой, либо надпиливают место сгиба арматуры болгаркой. Понятно, что оба способа значительно ослабляют стрежни арматуры, что может привести к разрушению их целостности под нагрузкой. Требование (пункт 7.3.1 ACI 318-08) гласит: Все виды арматуры должны сгибаться в холодном состоянии, если иное не предписано проектировщиком.

Некоторые строители считают, что в качестве рабочей арматуры можно использовать любой металл любой конфигурации: трубы, алюминиевые изделия, плоские листы, отходы от промышленной вырубки деталей, сетку рабицу, проволоку и т.п. Все эти материалы не обладают требуемыми характеристиками, чтобы адекватно воспринять нагрузки на сжатие или растяжение, и не предохраняют бетон от деформаций и образования трещин. Армирование рельсами также не рекомендуется из-за низкого сцепления бетона с гладкой поверхностью металла. Включение в состав бетона алюминия приводит к химическим реакциям, разрушающим бетон.

Коррозия закладных материалов

Коррозия арматурной стали и других закладных металлов является основной причиной разрушения бетона. Когда сталь подвергается коррозии, образующаяся ржавчина занимает больший объем, чем сталь. Это расширение создает в бетоне растягивающие напряжения, которые в конечном итоге могут вызвать растрескивание, расслоение и отслоение.

Сталь подвержена коррозии, потому что это не встречающийся в природе материал. Скорее, железная руда выплавляется и очищается для производства стали. Этапы производства, которые превращают железную руду в сталь, добавляют металлу энергии.

Сталь, как и большинство металлов, за исключением золота и платины, термодинамически нестабильна при нормальных атмосферных условиях, выделяет энергию и возвращается в свое естественное состояние — оксид железа или ржавчину. Этот процесс называется коррозией.

Для возникновения коррозии должны присутствовать следующие элементы:

- Должны быть как минимум два металла (или два участка на одном металле) с разными уровнями энергии

- электролит

- металлическое соединение

В железобетоне арматурный стержень может иметь много отдельных участков с разными уровнями энергии.Бетон действует как электролит, а металлическое соединение обеспечивается проволочными стяжками, опорами стульев или самой арматурой.

Коррозия — это электрохимический процесс, связанный с потоком зарядов (электронов и ионов). В активных участках стержня, называемых анодами, атомы железа теряют электроны и переходят в окружающий бетон в виде ионов железа. Этот процесс называется реакцией окисления полуэлемента или анодной реакцией и представлен как:

2Fe → 2Fe 2+ + 4e —

Электроны остаются в стержне и текут к участкам, называемым катоды, где они соединяются с водой и кислородом в бетоне.Реакция на катоде называется реакцией восстановления. Обычная реакция восстановления:

2H 2 O + O 2 + 4e — → 4OH —

Для поддержания электрической нейтральности ионы двухвалентного железа мигрируют через поры бетона и попадают в них. катодные участки, где они объединяются с образованием гидроксидов железа или ржавчины:

2Fe 2+ + 4OH — → 2Fe (OH)

Этот начальный осажденный гидроксид имеет тенденцию далее реагировать с кислородом с образованием более высоких оксидов.Увеличение объема по мере дальнейшей реакции продуктов реакции с растворенным кислородом приводит к внутреннему напряжению в бетоне, которого может быть достаточно, чтобы вызвать растрескивание и отслаивание бетонного покрытия.

Коррозию металлических закладных в бетоне можно значительно снизить, укладывая бетон без трещин, с низкой проницаемостью и достаточным покрытием из бетона. Бетон с низкой проницаемостью может быть получен за счет уменьшения отношения воды к вяжущим материалам в бетоне и использования пуццоланов и шлака.Пуццоланы и шлак также увеличивают удельное сопротивление бетона, тем самым снижая скорость коррозии даже после ее возникновения. ACI 318-11, Строительные нормы и правила для конструкционного бетона устанавливает минимальные требования к бетонному покрытию, которые помогут защитить металлические конструкции от коррозионных материалов. Дополнительные меры по снижению коррозии стальной арматуры в бетоне включают использование добавок, замедляющих коррозию, покрытие арматуры (например, эпоксидной смолой) и использование герметиков и мембран на поверхности бетона.Герметики и мембраны, если они используются, необходимо периодически повторно наносить.

Бетон и пассивный слой

Хотя сталь естественным образом склонна к коррозионным реакциям, щелочная среда бетона (pH от 12 до 13) обеспечивает защиту стали от коррозии. При высоком pH на стали образуется тонкий оксидный слой, препятствующий растворению атомов металла. Эта пассивная пленка фактически не останавливает коррозию; снижает скорость коррозии до незначительного уровня. Для стали в бетоне скорость пассивной коррозии обычно равна 0.1 мкм в год. Без пассивной пленки скорость коррозии стали бы как минимум в 1000 раз выше (ACI222 2001).

Благодаря присущей бетону защите, арматурная сталь не подвергается коррозии в большинстве бетонных элементов и конструкций. Однако при разрушении пассивного слоя может возникнуть коррозия. Разрушение пассивного слоя происходит при снижении щелочности бетона или повышении концентрации хлоридов в бетоне до определенного уровня.

Роль хлорид-ионов

Воздействие хлорид-ионов на железобетон является основной причиной преждевременной коррозии стальной арматуры. Проникновение хлорид-ионов, присутствующих в солях для борьбы с обледенением и морской воде, в железобетон может вызвать коррозию стали, если кислород и влага также доступны для поддержания реакции. Растворенные в воде хлориды могут проникать через прочный бетон или попадать в сталь через трещины. Примеси, содержащие хлориды, также могут вызывать коррозию.Ни один другой загрязнитель не описан в литературе так широко как причина коррозии металлов в бетоне, чем ионы хлора. Механизм, с помощью которого хлориды вызывают коррозию, полностью не изучен, но наиболее популярная теория состоит в том, что ионы хлора проникают через защитную оксидную пленку легче, чем другие ионы, что делает сталь уязвимой для коррозии.

Риск коррозии увеличивается с увеличением содержания хлоридов в бетоне. Когда содержание хлоридов на поверхности стали превышает определенный предел, называемый пороговым значением, произойдет коррозия, если также доступны вода и кислород.Исследования Федерального управления шоссейных дорог (FHWA) показали, что пороговый предел в 0,20% общего (растворимого в кислоте) хлорида от веса цемента может вызвать коррозию арматурной стали в настилах мостов (Clear 1976). Однако только водорастворимые хлориды способствуют коррозии; некоторые растворимые в кислоте хлориды могут быть связаны в агрегатах и, следовательно, не могут способствовать коррозии. Работа в FHWA (Clear 1973) показала, что коэффициент преобразования кислотно-растворимых хлоридов в водорастворимые может варьироваться от 0.От 35 до 0,90, в зависимости от состава и истории бетона. Произвольно было выбрано 0,75, в результате чего предел растворимости в воде хлоридов составляет 0,15% от веса цемента.

Хотя хлориды несут прямую ответственность за возникновение коррозии, они, по-видимому, играют лишь косвенную роль в скорости коррозии после ее возникновения. Основными факторами, регулирующими скорость, являются доступность кислорода, удельное электрическое сопротивление и относительная влажность бетона, а также pH и температура.

Карбонизация

Карбонизация происходит, когда двуокись углерода из воздуха проникает в бетон и вступает в реакцию с гидроксидами, такими как гидроксид кальция, с образованием карбонатов. В реакции с гидроксидом кальция образуется карбонат кальция:Ca (OH) 2 + CO 2 → CaCO 3 + H 2 O

Эта реакция снижает pH порового раствора до 8,5, при котором пассивная пленка на сталь нестабильна.

Карбонизация — обычно медленный процесс. Было подсчитано, что в высококачественном бетоне карбонизация будет происходить со скоростью до 0,04 дюйма в год. Уровень карбонизации значительно увеличивается в бетоне с высоким водоцементным отношением, низким содержанием цемента, коротким периодом отверждения, низкой прочностью и высокопроницаемой или пористой пастой.

Карбонизация сильно зависит от относительной влажности бетона. Самый высокий уровень карбонизации происходит при относительной влажности от 50 до 75 процентов.При относительной влажности ниже 25% степень карбонизации считается незначительной. При относительной влажности выше 75% влага в порах ограничивает проникновение CO2. Коррозия, вызванная карбонизацией, часто возникает на участках фасадов зданий, которые подвергаются воздействию дождя, затенены от солнечного света и имеют низкое бетонное покрытие над арматурной сталью.

Карбонизация бетона также снижает количество ионов хлора, необходимых для ускорения коррозии. В новом бетоне с pH от 12 до 13 требуется от 7000 до 8000 ppm хлоридов, чтобы вызвать коррозию закладной стали.Если, однако, pH понижается до диапазона от 10 до 11, порог хлорида для коррозии значительно ниже — на уровне или ниже 100 частей на миллион. Однако, как и ионы хлорида, карбонизация разрушает пассивную пленку армирования, но не влияет на скорость коррозии.

Пример карбонизации на фасаде здания.

Коррозия разнородных металлов

Когда два разных металла, такие как алюминий и сталь, контактируют в бетоне, может возникнуть коррозия, потому что каждый металл обладает уникальным электрохимическим потенциалом.Знакомый тип коррозии разнородных металлов происходит в обычной батарее фонарика. Цинковый корпус и угольный стержень — это два металла, а влажная паста действует как электролит. Когда углерод и цинк соединены проволокой, течет ток. В железобетоне коррозия разнородных металлов может происходить на балконах, где закладные алюминиевые перила контактируют с арматурной сталью. Ниже приведен список металлов в порядке электрохимической активности:1. Цинк 5. Никель 9.Медь

2. Алюминий 6. Олово 10. Бронза

3. Сталь 7. Свинец 11. Нержавеющая сталь

4. Железо 8. Латунь 12. Золото

Когда металлы контактируют в активном электролите, тем меньше активный металл (нижнее число) в серии корродирует.

Список литературы

Комитет ACI 222, Защита металлов в бетоне от коррозии , ACI 222R-01, Американский институт бетона, Фармингтон-Хиллз, Мичиган, 2001 г., 41 страница.Комитет ACI 318, Требования строительных норм для конструкционного бетона , ACI 318-05, Американский институт бетона, Фармингтон-Хиллз, Мичиган, 2005 г., 443 страницы.

Клир, К.С., и Хэй, RE, «Время до коррозии арматурной стали в бетонной плите, V.1: Влияние параметров проектирования и строительства смеси», FHWA-RD-73-32, Федеральное управление шоссейных дорог, Вашингтон, Округ Колумбия, апрель 1973 г., 103 страницы.

Clear K.C., «Время до коррозии арматурной стали в бетонных плитах», Федеральное управление шоссейных дорог, PB 258 446, Vol.3, апрель 1976 года.

PCA, Типы и причины разрушения бетона, Portland Cement Association, Skokie, Illinois, 2002, 16 страниц.

Проблемы с арматурой в бетонных фундаментах, перекрытиях и стенах

Ржавчина и оголенная арматура могут снизить конструктивную прочность бетона. Это может привести к появлению трещин и ослаблению фундаментов и плит, а также к протечкам в стенах подвала.

Хотя бетон — очень прочный материал, он отлично выдерживает большой вес; он не очень хорош для прочности на разрыв, если в нем нет арматуры, например арматуры.

Проблемы с трещинами и арматурой

Проблема №1 — Из-за ржавчины арматурный стержень теряет конструктивную прочность

По мере того как арматура ржавеет, она медленно теряет свою прочность и портится. По мере того, как он ржавеет, он увеличивается в объеме, и это оказывает огромное давление на бетон, покрывающий арматурный стержень.

Ржавая арматура может расшириться до 4 раз своего диаметра, что приведет к образованию трещин и повреждению бетонаПо мере того, как арматура ржавеет, прочность связи между арматурой и бетоном ухудшается, что в конечном итоге приводит к более слабому бетону.Кроме того, коррозия и точечная коррозия способствуют усталости конструкции.

Проблема № 2 — Откол: куски бетона отламываются

Выкрашивание или выкрашивание или выпадение кусков бетона обычно происходит из-за:

- Механическое повреждение — то есть удар по бетону твердым металлическим предметом с большой силой.

- Сила отталкивания ржавой арматуры от бетона — Как мы уже отмечали, ржавая арматура оказывает огромное давление на бетон, что может привести к трещинам или отрыву кусков бетона.

Проблема № 3 — Усадочные трещины, которые позволяют влаге достигать арматурного стержня

Усадочные трещины, вероятно, являются наиболее распространенным типом трещин в бетоне. Когда бетон впервые смешивается и заливается, в нем содержится избыток воды, а в процессе твердения бетон теряет избыток воды, что вызывает усадочные трещины.

Если было добавлено слишком много воды, возникновение трещин может стать проблемой. Во-первых, бетон будет слабее, а во-вторых, усадочные трещины могут быть больше и позволить влаге проникнуть в арматуру.

Проблема № 4 — Недостаточное покрытие бетоном арматуры

Строительные нормы и правила содержат требования о том, насколько близко арматурный стержень может быть к земле (почве), а также насколько близко он может быть к бетонным формам. Расстояния зависят от расположения и размера арматурного стержня.

Обычные размеры арматуры, используемой в жилищном строительстве для домов, обычно составляют от арматуры №3 до арматуры №6. Арматурный стержень №4 имеет диаметр 1/2 дюйма (4/8 дюйма) или арматурный стержень №5 имеет диаметр 5/8 дюйма.

Зазоры и охват арматуры

Арматурный стерженьобычно должен быть облицован или покрыт бетоном, и в большинстве случаев существуют требования кодекса, устанавливающие руководящие принципы. Иногда арматурный стержень может сместиться во время заливки бетона, и поэтому он не имеет должного покрытия.

Как правило, арматура в жилищном строительстве должна иметь 3 дюйма бетонного покрытия или отделение от почвы, когда бетон для опор и подушек заливается по земле, а если бетон заливается по опалубке, — 1,5 дюйма.Если формованный бетон не подвергается воздействию земли или погодных условий, как плиты и стены, то требуется дюйма. Обратите внимание, что существует множество требований к условиям и допускам.

Пятна ржавчины или узор из трещин

Если бетонная стена или пол имеют пятна ржавчины возле трещин, арматура обычно ржавеет. При соблюдении этого условия целесообразно определить источник влаги и провести техническое обслуживание и ремонт.

Если есть узор на трещинах (т.е.е. прямоугольник или квадрат), то арматурный стержень может оказаться слишком близко к поверхности бетона. Опять же, техническое обслуживание и ремонт — это разумно.

Обычно, если нет покрытия или неправильное покрытие, то арматурный стержень может подвергнуться воздействию чрезмерной влаги и ржавчины.

Проблема № 5 — Каменные карманы могут подвергать арматурный стержень воздействию влаги

Бетон, который не был уложен или не подвергался вибрации, может иметь каменные карманы и оголенный арматурный стержень. Часто эта проблема возникает, когда бетон был залит слишком сухим из-за того, что в бетон было добавлено недостаточно воды при его перемешивании.Это может привести к коррозии арматуры и повреждению бетона.

На фото бетон был залит слишком сухим и не вибрировал должным образом.

Проблема №6 — Если в бетоне нет арматуры, то одна сторона трещины может подниматься над другой стороной: например, в полу гаража

Если в бетонном полу гаража нет арматуры, то одна сторона трещины может быть выше другой стороны трещины. Без арматуры трещины могут увеличиваться в размерах.

Дома, построенные до или в течение 1950-х и 60-х годов

Во многих районах страны дома, построенные в 50-60-е годы или ранее, могут не иметь арматуры в бетонных плитах.В этих домах могут быть трещины, проходящие через несколько плиток на полу, отражающие трещины в бетоне под плиткой.

В этих домах нередко поднимают ковровое покрытие или другие напольные покрытия и находят трещины, а часто и множество трещин. Эти трещины можно залатать или отремонтировать, но, вероятно, появятся и другие трещины, особенно на участках с обширным грунтом или ползучестью склона.

Трещины без арматуры с большей вероятностью могут стать причиной спотыкания

Как указывалось ранее, отсутствие арматуры в плите с большей вероятностью приведет к возвышению одной стороны трещины над другой стороной.Это состояние часто создает опасность споткнуться. Инспекторы часто считают, что перепад высот в 1/4 дюйма или более является проблемой для поездки и безопасности.

Опасности, связанные с путешествием, могут быть обнаружены на этажах гаражей, домов, на прогулках, патио и подъездных дорожках.

Почему арматура ржавеет или подвергается коррозии?

- Когда пассивный защитный слой над арматурным стержнем разрушается, то есть цементирующие материалы проходят мимо окружающей арматуры, то химические процессы, карбонизация и хлорид запускают процесс ржавления.

- Различные загрязнители в воздухе, замерзание и оттаивание, влажность воздуха (особенно в прибрежных районах), соли и антиобледенительные составы, а также агрессивные почвы также могут привести к коррозии и ржавлению арматуры.

- Воздействие чрезмерной влаги и различных химических соединений может вызвать повреждение бетона и арматуры при ряде обстоятельств.

Почему арматура закладывается в бетон?

Две из основных причин:

- Уменьшить образование трещин в бетоне

- Повышение прочности конструкции, особенно прочности на разрыв

Прочие причины использования арматуры в бетоне

- Помогает удерживать одну сторону трещины от возвышения над другой

- Может связывать две отдельные секции или куски бетона вместе (т.е. на холодных стыках)

- Возможность уменьшения толщины бетона. С арматурой в плите или стене может потребоваться меньше бетона, и бетон может быть не такой толстой

- Может помочь распределить вес или нагрузку на бетон на большую площадь

- Помогает удерживать бетон, когда он расширяется и сжимается

Почему на арматуре есть ребра

Маленькие ребра на арматуре служат нескольким целям.

- Они увеличивают площадь поверхности арматурного стержня, что дает пасте в бетоне большую площадь поверхности для склеивания.

- Гребни обеспечивают более прочное механическое крепление к бетону.

- Ребра помогают удерживать различные куски арматуры на месте при заливке бетона, чтобы они не соскользнули с места, даже если они связаны друг с другом.

Неправильно установленная арматура или арматура, подверженная воздействию влаги, может ржаветь, что может ослабить или повредить бетон. Иногда это может привести к значительному ущербу, ремонт которого может быть дорогостоящим.

Домовладельцам, у которых возникла ржавчина или обнажилась арматура, следует проводить техническое обслуживание и ремонт.Иногда может потребоваться консультация инженера, если есть значительная ржавчина, растрескивание или повреждение бетона. К счастью, большую часть времени обслуживание — это единственное, что необходимо.

(PDF) Моделирование защиты от коррозии железобетонных конструкций с поверхностными покрытиями

З. Камайтис. Моделирование защиты от коррозии железобетонных конструкций с поверхностными покрытиями

248

и надежностью системы защиты

3035) 7142 (} {=> = + × = ≥

ddCPSCPS

ttTP

лет.

7. Выводы

На основании этого исследования можно сделать следующие выводы:

:

1. Износ железобетонных конструкций

, подвергшихся воздействию техногенных или агрессивных атмосферных условий. многие страны мира

. Часто из-за коррозии сопротивление конструкций

снижается намного раньше, чем их ожидаемый срок службы

.Одним из способов защиты армированных бетонных конструкций от коррозии является нанесение защитных покрытий

. В текущей практике использование покрытий основано на

стандартных рекомендациях по правильному выбору

правильного типа материала покрытия для конкретного приложения

. Упрощенная и унифицированная процедура проектирования

, основанная на механизме деградации для всего диапазона

железобетонных конструкций, подвергающихся воздействию различных агрессивных условий

, является более рациональным способом.Требуется установить проект

на долговечность бетонных конструкций с защитными покрытиями

.

2. Модель прогноза износа и срока службы —

многоуровневая система защиты от коррозии, которая состоит из

, представленного защитным поверхностным барьером, бетонным покрытием,

и собственно стальной арматурой, из железобетонных конструкций

был разработан [уравнения (6), (7), (8) и (9), рис.

3]. Модель связывает весь срок службы системы защиты от коррозии

со скоростью деградации ее компонентов. Оценка надежности системы защиты

с учетом деградации ее компонентов обязательна

[уравнения (10), (11), (12), (13)]. Переменные в модели

неопределенны и должны быть описаны с использованием распределений вероятностей

.

3.Разработанная модель может быть применена к множеству

новых или существующих конструкций, чтобы спрогнозировать время

до первого ремонта / восстановления железобетонных конструкций —

и для разработки систем защиты от коррозии

, основанных на надежности. Хотя практическое использование этой модели требует

дополнительных исследований. Модели деградации и их характеристики —

тики, включая интенсивность отказов, λ

и

, должны быть идентифицированы для конкретных конструкций

(транспортные сооружения, морские конструкции

, резервуары для хранения химикатов, трубы, канализационные трубы и

). другие объекты) и условий воздействия.Предполагается, что

, когда будут проведены эти исследования, переменные, которые необходимо исследовать, будут соответствовать предложенной концепции многоуровневой системы защиты

и обеспечат более реальные прогнозы срока службы и адекватность. основа для конструкции антикоррозийной защиты

. Поскольку меры защиты

являются дорогостоящими решениями, окончательная система защиты должна быть принята с учетом анализа и экономических соображений.

Список литературы

Allam, I.M .; Маслчуддин, М .; Saricimen, H .; Аль-Мана, А. И.

1994. Влияние атмосферной коррозии на механические

свойства арматурной стали, Строительство и строительство

Материалы 8 (1): 35-41.

Альмусаллам А.А. 2001. Влияние степени коррозии на свойства

арматурных стальных стержней, Строительство и

Строительные материалы 15 (8): 361-368.

Альмусаллам, А.; Хан, Ф. М .; Маслехуддин, М. 2002. Характеристики бетонных покрытий при различных условиях воздействия

, Материалы и конструкции 35 (8): 487-494.

Almusallam, A .; Хан, Ф. М .; Дулайджан, С. У .; Аль-Амуди, О.

,С. Б. 2003. Эффективность поверхностных покрытий в улучшении долговечности бетона

, Цемент и бетонные композиты

25 (4–5): 473–481.

Amey, S. L .; Johnson, D.A .; Мильтенбергер, М. А .; Фарзам, Х.

1998. Прогнозирование срока службы бетонных морских сооружений —

туров, ACI Material Journal 95 (2): 205-214.

Andrade, C .; Алонсо, К .; Молина, Ф. Дж. 1993. Растрескивание покрытия как

является функцией коррозии арматуры: часть I — экспериментальное испытание,

Материалы и конструкции 26 (8): 453-464.

Бенц, Э. С. 2003. Вероятностное моделирование срока службы конструкций

, подверженных воздействию хлоридов, ACI Materials Journal

100 (5): 391−397.

Чанг, Д. Д. Л. 2004. Использование полимеров для структурных материалов на основе цемента,

туральных материалов, Журнал материаловедения 39 (9):

2973−2978.

Коронелли, Д. 2002. Коррозионное растрескивание и модификация прочности сцепления

Элинг корродированных стержней в железобетоне, ACI Struc-

tural Journal 99 (3): 267−276.

Delicchi, M .; Barbucci, A .; Серисола, Г. 2004. Способность органических покрытий для бетона к перекрытию трещин

: влияние метода растрескивания бетона

, толщина и характер покрытия

, Progress in Organic Coatings 49 (4): 336-341.

DuraCrete / BE95-1347 / R4-5. 1998. Моделирование деградации.

Отчет по задаче 2. СОЕДИНЕННОЕ КОРОЛЕВСТВО. 174 с.

Gonzales, J. A .; Feliu, S .; Rodriguez, P .; Lopez, W .; Алонсо, К .;

Андраде, К. 1996. Некоторые вопросы по коррозии стали

в бетоне II: механизм коррозии и мониторинг, прогнозирование срока службы

и методы защиты, Материалы

и конструкции 29 (2): 97-104.

Йокубайтис В. 2007. Закономерности распространения открытых

трещин в бетоне, вызванных коррозией, Журнал гражданского строительства

и менеджмент 13 (2): 107-113.

Камайтис З. 2002. Повреждение бетонных мостов из-за коррозии арматуры

. Часть I — Исследование участка, Trans-

порт 17 (4): 137-142.

Камайтис З. 2007а. Конструктивное проектирование защитных полимерных покрытий

для железобетонных конструкций. Часть I: Общее рассмотрение проекта

, Журнал гражданского строительства и

Менеджмент 13 (1): 11-17.

Камайтис З. 2007б. Конструктивное проектирование защитных полимерных покрытий

для железобетонных конструкций.Часть II: Ex-

периодическая проверка, Журнал гражданского строительства и

Management 13 (1): 19−26.

Майс, Г.С. 1999. Материалы для защиты и ремонта бетона

Крит: прогресс в направлении европейской стандартизации, в Proc

Международной конференции — Долговечность бетона и

Технология ремонта. Эд. автор: Dhir, R.K .; McCarthy, M. J.

8–10 сентября 1999 г., Данди, Шотландия (Великобритания). Томас

Телфорд, 481−491.ISBN 0 7277 2826 1.

Маруяма, К. 1999. Поведение в течение жизненного цикла армированных бетонных конструкций —

критских структур — что нам нужно знать? in Proc

Симпозиум IABSE — Структуры для будущего — Поиск

качества. 25−27 августа 1999 г., Рио-де-Жанейро (Бразилия).

IABSE 8 (1), 33-41. ISBN 3-85748-100-6.

McCarthy, M. J .; Giannakou, A .; Джонс, М. Р. 2004. Сравнительная характеристика снижения хлоридов и уменьшения коррозии

. Защитный слой бетона для арматурного стержня .

Требования к бетонному защитному слою для защиты арматуры приведены в разделе 3.5 и п. 10.3 СП 63.13330.2012 (СП 63.13330.2018) [Российские стандарты строительства] Бетонные и железобетонные конструкции. Основные положения. Актуализированная редакция СНиП 52-01-2003.

Защитный слой бетона — толщина слоя бетона от лицевой стороны элемента до ближайшей поверхности арматурного стержня.

Зачем нужен защитный слой бетона:

- обеспечение совместной работы арматуры с бетоном;

- обеспечение возможности стыка арматурных элементов и анкеровки арматуры в бетоне;

- безопасность арматуры от воздействий окружающей среды, в том числе агрессивных воздействий;

- обеспечение огнестойкости конструкций.

Согласно п. 10.3.2 и таблице 10.1 (СП 63.13330.2012, СП 63.13330.2018) толщина минимального защитного слоя бетона должна быть:

- В помещениях с нормальной и низкой влажностью не менее 20 мм.

- В помещениях с повышенной влажностью (при отсутствии дополнительных мер защиты) не менее 25 мм.

- На открытом воздухе (при отсутствии дополнительных мер защиты) не менее 30 мм.

- В грунте (при отсутствии дополнительных мер защиты), в фундаментах при наличии бетонной подготовки не менее 40 мм.

Важные примечания!

1. Толщина защитного слоя бетона должна приниматься не менее диаметра стержня арматуры и не менее 10 мм.

2. Для конструкционной арматуры (не рабочей) допускается уменьшение толщины защитного слоя бетона на 5 мм (по сравнению с требуемой для рабочей арматуры).

3. Для сборных элементов (сборные перекрытия и перекрытия, балки и т. Д.).) толщина защитного бетонного слоя рабочей арматуры уменьшается на 5 мм.

4. В однослойных конструкциях из ячеистого бетона толщина защитного слоя во всех случаях принимается не менее 25 мм.

5. В однослойных конструкциях из легкого и пористого бетона классов В7,5 и ниже толщина защитного слоя должна быть не менее 20 мм, а для наружных стеновых панелей (без фактурного слоя) не менее 25 мм. .

6.Толщина защитного слоя бетона на концах предварительно напряженных элементов по длине зоны передачи напряжений должна быть не менее 3d, не менее 40 мм для стержневой арматуры и не менее 20 мм для арматурных канатов.

7. Допускается принимать защитный слой бетона секции на опоре для предварительно напряженной арматуры с анкерами и без анкеров так же, как для секции в пролете для предварительно напряженных элементов с сосредоточенной передачей опорных сил при наличии стали. опорная часть и косвенная арматура (сварные поперечные решетки или прижимные зажимы продольной арматуры).

8. В элементах с натянутой продольной арматурой, натянутой на бетон и расположенных в каналах, расстояние от поверхности элемента до поверхности канала должно приниматься не менее 40 мм и не менее ширины (диаметра) канала, и к боковым граням не менее половины высоты (диаметра) канала.

9. При расположении предварительно напряженной арматуры в пазах или вне сечения элемента толщину защитного слоя бетона, образованного последующим торкретбетоном или иным способом, следует принимать не менее 20 мм.

Прочность бетонной конструкции моста в морской среде по JSTOR