виды закалки, их особенности и инструкция

Как закалить нож в домашних условиях? Такой вопрос возникает у многих домашних умельцев. Закалка металла — это один из видов термообработки, которая позволяет деформировать и изменять состояние вещества.

Таким способом улучшения свойств оружия пользовались еще с давних времен. К примеру, в Средневековье закалку использовали для повышения прочности и твердости различных предметов: начиная от обычных ножей и заканчивая топорами и серпами.

- Особенности закалки стали

- Правильное охлаждение (отпуск)

- Правильный температурный режим

- Как закалить металл в домашних условиях

Благодаря развитию технологий, сейчас данная термообработка доступна не только на промышленных предприятиях, где есть специальное оборудование, но и в домашних условиях. Об этом мы подробно поговорим в данной статье.

Особенности закалки стали

Как уже говорилось ранее, закалка является одним из видов термообработки металлов. Она подразумевает нагрев температуры тела до такой степени, что становится доступным изменение его кристаллической решетки. После такой обработки нож или другой объект из металла становится несколько тверже и прочнее, плюс к этому полностью теряется его пластичность до следующей закалки.

Она подразумевает нагрев температуры тела до такой степени, что становится доступным изменение его кристаллической решетки. После такой обработки нож или другой объект из металла становится несколько тверже и прочнее, плюс к этому полностью теряется его пластичность до следующей закалки.

Также существует понятие отпуска. Это другой вид термообработки, с помощью которого понижается напряжение металла, которое он приобретает в процессе закалки.

Стоит знать, что закалка производится исключительно над нержавеющими стальными телами, а также сплавами, из которых они изготавливаются. Благодаря своей структуре изделие обладает высоким показателем твердости, который влияет на его хрупкость. При правильной термообработке, а также последующем быстром отпуске можно снизить хрупкость объекта и позволить его использование во множестве сфер.

Правильное охлаждение (отпуск)

Для того чтобы добиться необходимых свойств металла, нужно с ответственностью подойти к выбору охлаждающей среды, в которой данный процесс будет протекать.

Перечень охлаждающих сред, которые подойдут для нашего дела, выглядит следующим образом:

- Одна среда с жидкостью. Лучше всего подойдет холодная вода. Тело помещается внутрь и находится там до своего полного охлаждения.

- Две среды с разными жидкостями. Как и в первом случае, в первую среду помещается вода, и изделие первым делом отправляется туда. После первостепенного охлаждения оно помещается в масло или солевой раствор.

- Далее идет стандартное струевое охлаждение. Здесь ничего сложного и особенного: изделие просто размещается под струю холодной воды до охлаждения. Отлично подойдет для случаев, когда необходимо нагреть какой-то отдельный элемент всего изделия.

- Метод специального ступенчатого охлаждения, в котором используется несколько различных температурных режимов.

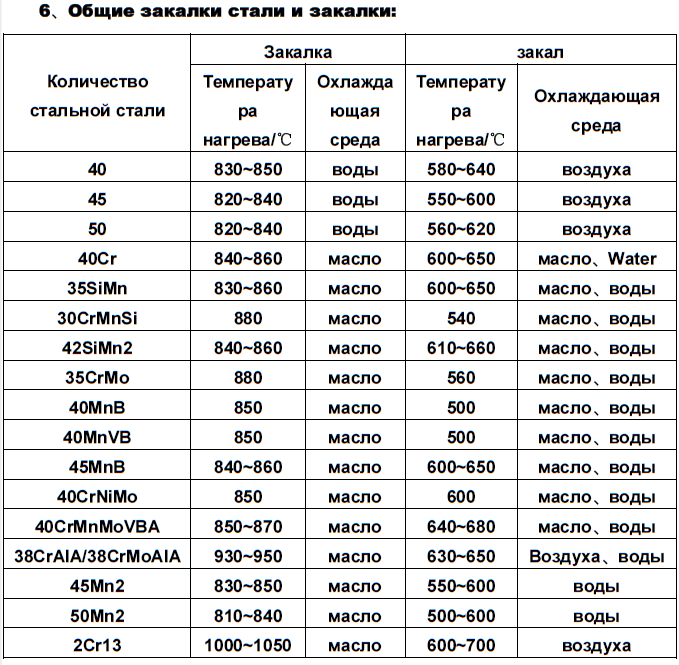

Правильный температурный режим

Перед началом процесса закалки стали в домашних условиях необходимо разобраться в температурном режиме, который обязательно нужно соблюдать для достижения качественного результата. Изделие необходимо равномерно нагреть до температуры порядка 700−850 градусов Цельсия, после чего быстро отпустить до 400−500 одним из вышеописанных способов.

Изделие необходимо равномерно нагреть до температуры порядка 700−850 градусов Цельсия, после чего быстро отпустить до 400−500 одним из вышеописанных способов.

Как закалить металл в домашних условиях

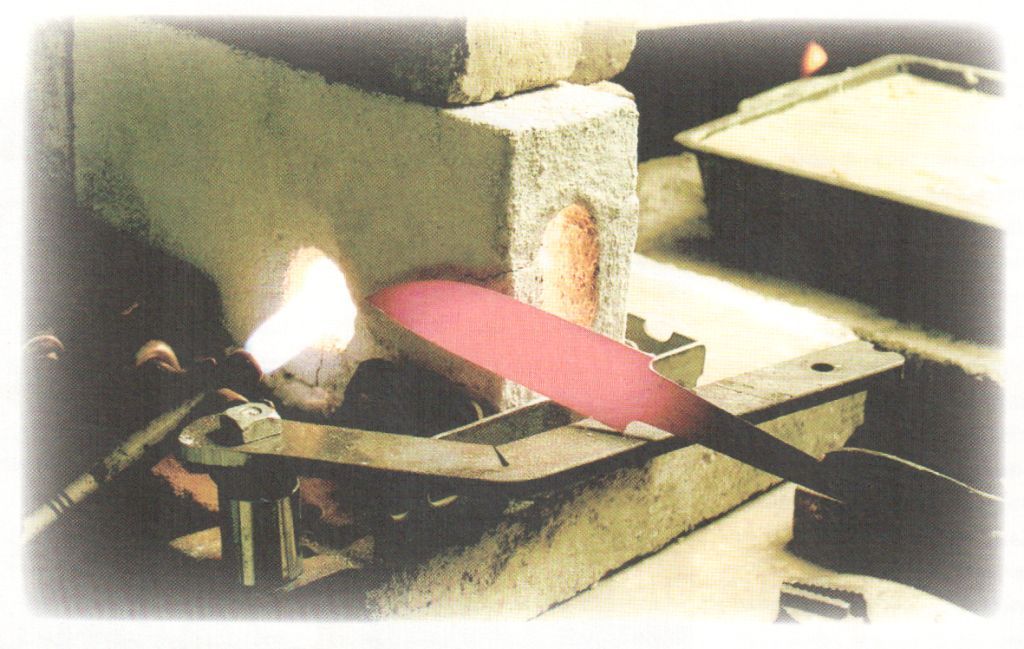

Существует большое количество способов, подразумевающих различную технику и другие приспособления. Однако в данной статье мы рассмотрим два наиболее популярных, которые лучше всего подойдут для домашних условий: в печи или духовке и на костре.

Принципиального различия между данными способами не существует. Главное — поместить нож или другое изделие в печь или костер и следить за его температурой.

Первым делом происходит отжиг, то есть главный шаг термообработки. Важно следить за температурой стали и не допустить перегрева. Если нет специального прибора, которым можно измерить ее текущий показатель, можно оценивать его по цвету каления:

- Оранжевый — от 950 до 1000 градусов;

- Красно-оранжевый — от 900 до 950;

- Красный — от 800 до 900;

- Темновато-красный — от 750 до 800 градусов;

- Красно-бордовый — от 700 до 750;

- Бордовый — от 650 до 700;

- Коричнево-красный — от 550 до 650;

- Красновато-коричневый — от 500 до 550 градусов.

Также проверить готовность закалки можно с помощью обычного магнита. Если он перестал «липнуть» к металлу, то его температура составляет порядка 760 градусов, и необходимо как можно быстрее переходить к охлаждению.

Для более удобного отпуска также можно сверяться по цвету изделия, таким образом:

- Серый — 350 градусов;

- Голубой — 300−350 градусов;

- Синий — 300 градусов;

- Фиолетовый — 280 градусов;

- Красно-коричневый — 260 градусов;

- Желто-коричневый — 250 градусов;

- Соломенно-желтый — 240 градусов;

- Светло-желтый — 200−240 градусов.

Итак, как видите, довольно просто произвести закалку изделия из стали в домашних условиях. Однако всегда нужно помнить о мерах безопасности, а также иметь в виду инструкцию, описанную в данной статье.

И снова из г-на конфетку или Очередной опыт по закалке металла в домашних условиях.

/ Нож / НеПропаду

/ Нож / НеПропадуНож: И снова из г-на конфетку или Очередной опыт по закалке металла в домашних условиях.

Доброго всем времени суток! Часто слышал среди камрадов: «Из говна конфету не сделаешь», или «Купи нормальный девайс». Но это не совсем вписывается в мою концепцию. Я считаю, что для городского хомячка очень важно уметь что-то сделать своими руками. Вот пришел он, большой пушистый зверек, стоите вы в трусах посреди пепелища и нет у вас НАЗа и до ЗКП не добраться, а про магазины и разговора нет. И что теперь, накрыться простыней и ползти на кладбище? Или может проще сформировать у себя ряд необходимых навыков? Я для себя выбрал второе.

Это была преамбула, теперь действие. В один из летних дней мою дачу огласил горестный крик: бабушка моей супруги по старости лет потеряла свой «любимый» хозяйственный ножик.

И беда была бы не велика, и купить новый – минутное, по нынешним временам, дело, но ножик то «любимый». Под страхом что «Кондратий» неожиданно обнимет бабушку, все кинулись искать злополучный ножик и таки нашли его в пресловутой бочке для сжигания мусора. Как он туда попал не цель данного рассказа, и что с ним стало, объяснять я думаю не надо.

И беда была бы не велика, и купить новый – минутное, по нынешним временам, дело, но ножик то «любимый». Под страхом что «Кондратий» неожиданно обнимет бабушку, все кинулись искать злополучный ножик и таки нашли его в пресловутой бочке для сжигания мусора. Как он туда попал не цель данного рассказа, и что с ним стало, объяснять я думаю не надо.Памятуя о прошлых своих «опытах» по закалке лопаты, и дабы сделать бабушке приятное я все же решил провести эксперимент по реанимации усопшего. Кто скажет: «Лучше бы купил новый» могут дальше не читать.

Почитав нагугленного и посоветанного(спасибо камрадам отписавшимся в удаленном посте про лопату) приготовил плошку по размеру ножа, влил туда пол литра отработки(синтетика LM 5w40) и раскочегарил бочку.

Первый опыт прошел не очень удачно: после остывания в масле лезвие приняло достаточную твердость для заточки, но продолжало гнуться, хотя и не так легко как в отожженном состоянии. «Отпустив» лезвие я решил применить трехэтапное закаливание: опустить раскаленную заготовку в масло на 2 – 4 секунды, достать на воздух, потом снова опустить в масло на 6 сек.

, а потом доостудить в холодной воде. Так я и сделал и «о чудо!» клинок приобрел требуемые свойства. Только одно меня сильно смутило – лезвие приобрело матово-черную окраску, которая плохо стиралась даже шкуркой. Подозреваю, что я проделал обычное «воронение» ну или что-то похожее.

, а потом доостудить в холодной воде. Так я и сделал и «о чудо!» клинок приобрел требуемые свойства. Только одно меня сильно смутило – лезвие приобрело матово-черную окраску, которая плохо стиралась даже шкуркой. Подозреваю, что я проделал обычное «воронение» ну или что-то похожее.Ручку сделал из сухого сучка сливы, оттенок дерева уж больно понравился. После нескольких часов шкрябонья и полировки лезвие очистилось от черного налета, и приобрело серебристый, правда не без изъяна, цвет.

После заточки нож показал себя отменно: бабушка, в своем фирменном стиле, тонко нарезала полупрозрачными ломтиками семгу, я тоненько порезал колбаску и сырок и нашинковал круглыми дольками сочные помидорки (фото не сохранилось). Теперь в планах реанимация «Советского мачете», огромного ржавого ножа найденного в сарае с полусгнившей деревянной ручкой, и изготовление колюще режущего предмета из металлической пластину толщиной 4мм.

ЗЫ. Прошу простить за ужасное качество фотографий, все делалось на телефон.

ЗЫЗЫ. Если тема не представляет интереса для обсуждения, снесу в черновики.

- нож,

- своими руками

- surgik,

- cat053,

- Bobby,

- rotor,

- Spooky,

- hort,

- gennadiy,

- alexey_m,

- Sammat,

- tiunin,

- Mishanya,

- Urabotan,

- UnterHunter,

- S212,

- Mich,

- Rambo,

- Land-user,

- DimHesse,

- spamdealer,

- nihil,

- kenao,

- akvatran,

- sadxu,

- Sergik2011,

- ger9,

- razar,

- jenisey,

- Alex06,

- onyxpol,

- Damned,

- turist,

- ElDuche,

- selvan,

- zapa-sutrapyan,

- DIS,

- woodoo,

- GURU11,

- veter86,

- -German-,

- vtoroybes,

- BERBALU,

- Virilad,

- nikolaich,

- Ricoh,

- Bundes74,

- Vtoroi,

- DenisDenisovich

+ (47):

Только зарегистрированные и авторизованные пользователи могут оставлять комментарии.

Какое закалочное масло лучше всего подходит для ножей?

Спасибо JimHSoars, Грегори Галланту, Дэну, Полу Хатчингсу, Стивену Остдику и Макси за то, что они стали сторонниками Knife Steel Nerds на Patreon!

YouTube

Следующая информация также доступна в виде видео на YouTube для тех, кто предпочитает смотреть, а не читать. Видео может быть более интересным, хотя в статье больше подробностей и больше обсуждений.

Масло

Одним из распространенных методов оценки закалочных масел является тест на никелевый шарик. Никелевый шарик диаметром 12 мм нагревают до 1620°F и затем охлаждают в 200 мл масла. Никель достигает точки Кюри при 670°F, после чего он притягивается к магниту.

Никель достигает точки Кюри при 670°F, после чего он притягивается к магниту.

Никелевый шарик удерживается на веревке и магните, расположенном снаружи стакана, так что, когда никелевый шарик становится магнитным, он притягивается к стенке стакана. В этот момент тест останавливается и отсчитывается время. Общий рейтинг различных закалочных масел приведен ниже:

Парки 50 и ААА являются широко известными маслами среди производителей ножей. Parks 50 — это масло с 7-9 секундным сроком службы, явно относящееся к категории «быстрых масел». Parks AAA — среднебыстродействующее масло, принимающее 9-11 секунд с тестом никелевого шарика. Я купил свои масла у Максима, но с тех пор у Дюбуа есть простой интернет-магазин, доступный для этих масел.

Quenchfast и Quenchall предлагаются McMaster-Carr как масла «11 секунд» (Quenchfast) и «28 секунд» (Quenchall). Я попросил McMaster-Carr предоставить дополнительную информацию о маслах, но лист, который они мне прислали (размещен здесь), не содержит более конкретной информации о диапазонах испытаний никелевых шариков. На самом деле, по какой-то причине в техническом описании Quenchall вместо этого называется 26-секундным маслом. В ведрах написано масло Reladyne, но контакт с Reladyne ни к чему не привел; человек, с которым я разговаривал по телефону, похоже, не имел никакой информации о продуктах и продолжал спрашивать у меня номер заказа. Конечно, предоставление им номера заказа McMaster-Carr просто привело к ошибке в системе.

На самом деле, по какой-то причине в техническом описании Quenchall вместо этого называется 26-секундным маслом. В ведрах написано масло Reladyne, но контакт с Reladyne ни к чему не привел; человек, с которым я разговаривал по телефону, похоже, не имел никакой информации о продуктах и продолжал спрашивать у меня номер заказа. Конечно, предоставление им номера заказа McMaster-Carr просто привело к ошибке в системе.

Citgo Quenchol 521 поступил от Jantz. Jantz указывает масло как «14-16 секунд» в своем листе, но в техническом описании Citgo масло указано как 16,1 секунды, что выглядит странно специфичным, когда у других продуктов есть диапазоны.

Итак, рейтинги масел не так просты, как хотелось бы. Конечно, есть и другие доступные продукты, в частности, Houghton производит ряд масел для разных скоростей. Если у вас есть поставщик, который регулярно продает 5-галлонные контейнеры с маслами Houghton, на них также стоит обратить внимание.

Рапсовое масло, моторное масло и тест зонда Inconel

Производители ножей, ищущие для использования более дешевые масла, чем имеющиеся в продаже, чаще всего используют рапсовое масло из продуктового магазина. Однако некоторые также используют моторное масло. Я нашел исследование по стали 1045, в котором они обнаружили, что рапс закаливается быстрее, чем моторное масло, поэтому я собираюсь использовать рапс как мой «дешевый» вариант закалки для тестирования.

Однако некоторые также используют моторное масло. Я нашел исследование по стали 1045, в котором они обнаружили, что рапс закаливается быстрее, чем моторное масло, поэтому я собираюсь использовать рапс как мой «дешевый» вариант закалки для тестирования.

Данные адаптированы из [1]

Несмотря на довольно много исследований, посвященных каноловому маслу, я не нашел никаких измерений никелевых шариков. По-видимому, это связано с тем, что тест с никелевым шариком устарел и в основном был заменен тестом с зондом из инконеля.

Тест зонда из инконеля аналогичен, но зонд может измерять свою температуру во время закалки, чтобы получить больше информации о процессе закалки, а не просто генерировать время в секундах. Таким образом, вы получите кривую, как показано ниже:

Таким образом, вы получите кривую, как показано ниже:

Синяя линия представляет собой нормальную кривую зависимости времени от температуры, а оранжевая линия представляет собой «мгновенную скорость охлаждения» в каждой позиции. Другими словами, наклон кривой зависимости времени от температуры в каждой позиции. Вы можете видеть, что скорость охлаждения относительно низкая при высокой температуре, затем ускоряется до пиковой скорости охлаждения около 1150°F и замедляется примерно до 600°F, где она становится более стабильной. Этими тремя стадиями являются фазы «паровой подушки», «пузырькового кипения» и «конвекции», которые также показаны ниже. У меня есть больше информации об этих стадиях в этой статье о прокаливаемости стали.

Сравнение масел с тестом зонда Inconel

Ниже показан диапазон различных скоростей масла для масел Houghton, а также Canola: 10- и 10-12-секундные масла выглядят относительно одинаково, но пиковые скорости охлаждения снижаются по мере увеличения времени никелевого шарика. 15-22-секундное масло имеет паровую оболочку, которая сохраняется до более низкой температуры, а затем пиковая скорость охлаждения значительно ниже и при более низкой температуре. Канола практически не образует паровой рубашки и поэтому достигает максимальной скорости охлаждения при более высокой температуре. Однако скорость его охлаждения затем снижается при более высоких температурах, пересекаясь с 15-22-секундным маслом при температуре около 1000°F.

15-22-секундное масло имеет паровую оболочку, которая сохраняется до более низкой температуры, а затем пиковая скорость охлаждения значительно ниже и при более низкой температуре. Канола практически не образует паровой рубашки и поэтому достигает максимальной скорости охлаждения при более высокой температуре. Однако скорость его охлаждения затем снижается при более высоких температурах, пересекаясь с 15-22-секундным маслом при температуре около 1000°F.

Однако, если мы посмотрим на воду, мы увидим, что она намного быстрее, чем любое из масел, что совпадает с результатами никелевых шариков, которые я перечислил ранее. У меня есть два результата температуры, потому что вода очень чувствительна к температуре. Чем ближе вода к кипению, тем прочнее ее паровоздушная оболочка.

Таблица закалки водой из Руководства по термообработке ASM

Однако масло гораздо менее чувствительно к температуре. Есть небольшие изменения в поведении при охлаждении в зависимости от температуры, но не такие резкие, как у воды.

Руководство по термообработке ASM

Прокаливаемость стали – Джомини

Прокаливаемость стали также имеет несколько показателей. Впервые я рассказал о прокаливаемости в этой статье, в которой подробно обсуждались различные диаграммы кривых CCT (непрерывное преобразование при охлаждении). Прокаливаемость — это то, насколько медленно вы можете охладить сталь от высокой температуры и при этом достичь полной твердости. Прокаливаемость не является мерой того, насколько твердой может быть сталь после закалки, которая контролируется другими факторами, в первую очередь тем, сколько углерода находится «в растворе» в мартенсите. Одним из относительно простых способов измерения прокаливаемости является тест Джомини, при котором стальной стержень нагревают в печи, а затем помещают в приспособление с водяной струей, направленной на один конец стержня. Таким образом, этот конец быстро охлаждается, а скорость охлаждения постепенно снижается по направлению к другому концу, который по существу охлаждается воздухом.

При сравнении различных сталей вы получите примерно такую диаграмму:

Адаптировано из Руководства по термообработке ASM

A2 — сталь, закаливаемая на воздухе, поэтому ее линия плоская; даже при медленном охлаждении на воздухе полностью затвердевает. 1095 — это сталь, закаливающаяся в воде, поэтому она достигает максимальной твердости только в месте, измеренном непосредственно рядом с закалкой водой, и твердость быстро падает. 5160 и O1 являются закаливаемыми в масле сталями, хотя сталь O1 значительно более закаливаемая. 52100 находится между сталями, закаливаемыми в воде и в масле, и в различных спецификациях рекомендуется использовать любую из них в зависимости от поперечного сечения.

Кривые превращения при непрерывном охлаждении

Кривые CCT, о которых я упоминал выше, содержат больше информации о поведении стали, чем тест Джомини. Это похоже на разницу между тестом с никелевым шариком (ограниченная информация) и тестом с зондом из инконеля (дополнительная информация). Кривая CCT создается путем охлаждения стали с различной скоростью и измерения фазовых превращений, происходящих во время охлаждения. Это показывает критическую скорость охлаждения, необходимую для предотвращения образования перлита (делает сталь более мягкой), а также температуру и время, при которых будут образовываться различные фазы. Существуют также определенные свойства, которые могут различаться у разных сталей, например, некоторые из них образуют некоторое количество бейнита (обозначенное B+K) при охлаждении с соответствующей скоростью, как показано ниже для стали O1:

В сталях с низкой прокаливаемостью перлитное превращение происходит за гораздо более короткое время, как это видно с W2 ниже:

Различные элементы, добавляемые в сталь, помогают подавить образование перлита. Эти элементы преимущественно содержатся в карбиде железа, поэтому, когда сталь пытается образовать карбидную фазу перлита, она задерживается диффузией этих элементов. Наиболее эффективными элементами для прокаливаемости являются Mo, Mn и Cr, хотя Ni, Si, C и V также влияют на прокаливаемость. W2 имеет высокое содержание углерода, низкое содержание Mn/Si и добавку ванадия. Ванадий помогает уменьшить размер зерна, что снижает прокаливаемость (см. мою статью о прокаливаемости). O1 имеет высокое содержание Mn плюс 0,5% Cr, поэтому он обладает относительно высокой прокаливаемостью.

Эти элементы преимущественно содержатся в карбиде железа, поэтому, когда сталь пытается образовать карбидную фазу перлита, она задерживается диффузией этих элементов. Наиболее эффективными элементами для прокаливаемости являются Mo, Mn и Cr, хотя Ni, Si, C и V также влияют на прокаливаемость. W2 имеет высокое содержание углерода, низкое содержание Mn/Si и добавку ванадия. Ванадий помогает уменьшить размер зерна, что снижает прокаливаемость (см. мою статью о прокаливаемости). O1 имеет высокое содержание Mn плюс 0,5% Cr, поэтому он обладает относительно высокой прокаливаемостью.

Стали, используемые в этом исследовании

Я выбрал ряд низколегированных сталей для тестирования различных масел, которые я купил. Первые тесты, которые я провел, были с заготовкой толщиной 1/4 дюйма. Толщина 1/4″ примерно такая же, как у большинства ножей, поэтому, если оно полностью затвердеет при таком поперечном сечении, то более тонкие ножи также будут работать с этим конкретным маслом.

Вышеуказанные стали ранжированы в порядке возрастания прокаливаемости на основании данных Джомини, кривых CCT и других оценок на основе состава с использованием уравнений, приведенных в статье о прокаливаемости. W2 имеет очень низкое содержание Mn и Cr, что означает, что его прокаливаемость довольно низкая. Как упоминалось ранее, добавление ванадия измельчает зерно и дополнительно снижает его прокаливаемость. 1095 имеет несколько более высокую прокаливаемость из-за увеличения Mn. 26C3 имеет очень высокое содержание углерода, что снижает прокаливаемость, но добавление Cr помогает преодолеть это, чтобы иметь несколько более высокую прокаливаемость, чем 1095, по крайней мере, согласно кривым CCT. 26C3 имеет состав с высоким содержанием углерода + Mn + Cr, аналогичный некоторым сталям, таким как серия Blue / Aogami. 1084 является почти эвтектоидной и имеет более высокое содержание марганца, чем ранее упомянутые стали, что придает ей повышенную прокаливаемость. 80CrV2 имеет пониженное содержание Mn по сравнению с 1084, но со значительным добавлением Cr, которое компенсирует это. 15N20 представляет собой интересный случай, поскольку в него входит значительное количество никеля; никель не так сильно влияет на прокаливаемость, но 2%, безусловно, влияют. 52100 представляет собой аналогичный случай с относительно низким содержанием марганца, но с существенной добавкой хрома для повышения прокаливаемости. CruForgeV и O1 содержат значительное количество марганца с добавлением 0,5% хрома, поэтому они являются сталями с самой высокой прокаливаемостью в таблице.

15N20 представляет собой интересный случай, поскольку в него входит значительное количество никеля; никель не так сильно влияет на прокаливаемость, но 2%, безусловно, влияют. 52100 представляет собой аналогичный случай с относительно низким содержанием марганца, но с существенной добавкой хрома для повышения прокаливаемости. CruForgeV и O1 содержат значительное количество марганца с добавлением 0,5% хрома, поэтому они являются сталями с самой высокой прокаливаемостью в таблице.

W2, 1095, 1084, 80CrV2, 52100 и O1 были приобретены у New Jersey Steel Baron. Большинство сталей было произведено компанией Buderus в соответствии с листами состава, а сталь O1 была произведена Latrobe. 26C3, 15N20 и CruForgeV поступили от Alpha Knife Supply. 26C3 и 15N20 производятся компанией Uddeholm, а Crucible является продуктом Crucible.

Эксперимент

Я протестировал каждый из них как прямоугольные образцы размером 1,5 x 2 дюйма. Большинство тестов проводились с прикладом 1/4″, хотя некоторые тесты проводились с 1/8″. Образцы диаметром 1/4 дюйма выдерживали при температуре 18:30 минут, а образцы диаметром 1/8 дюйма выдерживали в течение 10 минут. Парки 50 и воду использовали при комнатной температуре. Другие масла использовались при температуре 120-150°F. Я отшлифовал 1/32 дюйма от поверхности и проверил твердость, а затем продолжил с шагом 1/32 дюйма, проверяя твердость каждый раз до центра образца.

Образцы диаметром 1/4 дюйма выдерживали при температуре 18:30 минут, а образцы диаметром 1/8 дюйма выдерживали в течение 10 минут. Парки 50 и воду использовали при комнатной температуре. Другие масла использовались при температуре 120-150°F. Я отшлифовал 1/32 дюйма от поверхности и проверил твердость, а затем продолжил с шагом 1/32 дюйма, проверяя твердость каждый раз до центра образца.

1084 и Сравнение масел

Оказывается, 1084 был лучшим выбором для сравнения различных масел друг с другом; он показывает самые четкие различия. Это было немного неожиданно, потому что я ожидал, что 1084 и 80CrV2 будут иметь более схожую прокаливаемость, поскольку Cr менее эффективен, чем Mn для прокаливаемости, поэтому 0,75 Mn должно быть аналогично 0,4 Mn + 0,5 Cr. Результаты различных закалочных сред показаны ниже:

Вода привела к самой высокой жесткости, как и ожидалось, это была самая быстрая закалка. Parks 50 имел падение твердости в центре 1084. Parks AAA имел максимальную твердость 62 Rc вблизи поверхности, хотя в остальной части поперечного сечения она упала до 60 Rc. Quenchfast (масло 11 секунд) и Quenchol 521 (16 секунд) вели себя несколько странно. Quenchfast начал с более высокой твердости, как и ожидалось, но затем два масла пересеклись на 3/32″ от поверхности. Я не уверен, что привело к такому результату. Медленное масло Quenchall привело к низкой твердости. Но самым большим сюрпризом для меня было то, что рапсовое масло оказалось самым медленным. Общее время охлаждения стали в каноле такое же, как и в других маслах, возможно, даже быстрее. Однако решающим фактором здесь, по-видимому, является замедление скорости охлаждения. «Перлитовый нос» на кривой CCT (самое короткое время трансформации) возникает при температуре около 1050°F, когда рапс уже замедлился до скорости охлаждения медленного масла.

Quenchfast (масло 11 секунд) и Quenchol 521 (16 секунд) вели себя несколько странно. Quenchfast начал с более высокой твердости, как и ожидалось, но затем два масла пересеклись на 3/32″ от поверхности. Я не уверен, что привело к такому результату. Медленное масло Quenchall привело к низкой твердости. Но самым большим сюрпризом для меня было то, что рапсовое масло оказалось самым медленным. Общее время охлаждения стали в каноле такое же, как и в других маслах, возможно, даже быстрее. Однако решающим фактором здесь, по-видимому, является замедление скорости охлаждения. «Перлитовый нос» на кривой CCT (самое короткое время трансформации) возникает при температуре около 1050°F, когда рапс уже замедлился до скорости охлаждения медленного масла.

O1 Сталь с высокой прокаливаемостью

O1 с ее очень высокой прокаливаемостью не было никакой разницы между Parks 50 и рапсом:

Однако существует небольшая разница в твердости между двумя маслами, показанными выше. Вероятно, это связано с «самоотпуском», который представляет собой небольшой отпуск, происходящий при медленном охлаждении посредством образования мартенсита. Это объясняет, почему две линии параллельны друг другу, а не представляют собой каплю, как можно было бы ожидать при образовании перлита.

Вероятно, это связано с «самоотпуском», который представляет собой небольшой отпуск, происходящий при медленном охлаждении посредством образования мартенсита. Это объясняет, почему две линии параллельны друг другу, а не представляют собой каплю, как можно было бы ожидать при образовании перлита.

Закаливаемые в воде стали – W2, 1095 и 26C3

Меня также несколько удивило, что эти закаливаемые в воде марки стали не полностью затвердевают в Parks 50. Parks 50 часто рекламируется как «приближающаяся к скорости воды», но это Оказывается, слово «приближается» выполняет большую работу в этом предложении.

Другим сюрпризом здесь является то, что стали в основном находятся в обратном порядке прокаливаемости от того, что ожидалось по составу. Я не могу придумать много веских причин, по которым W2 с самым низким Mn демонстрирует лучшую прокаливаемость по сравнению с 109.5, тем более, что оба сделаны одним и тем же производителем. Я ожидаю, что причина пониженной прокаливаемости 26С3 кроется в различиях в структуре карбида от производителя. Возможно, можно было бы провести дополнительное исследование, в котором я растворяю карбиды и повторно отжигаю их, чтобы все они имели схожую исходную микроструктуру. Однако, когда я закалял 1095 и W2 в воде, они полностью затвердели. Когда я проводил этот эксперимент, у меня еще не было 26С3:

Возможно, можно было бы провести дополнительное исследование, в котором я растворяю карбиды и повторно отжигаю их, чтобы все они имели схожую исходную микроструктуру. Однако, когда я закалял 1095 и W2 в воде, они полностью затвердели. Когда я проводил этот эксперимент, у меня еще не было 26С3:

Влияние поперечного сечения на стали с низкой прокаливаемостью

Многие ножи изготавливаются из ложи тоньше 1/4″, поэтому меня также интересовало, какой эффект это даст. Некоторые ножи имеют скосы перед закалкой, поэтому края могут затвердеть, даже если стержень ножа не затвердеет. Конечно, мы ожидаем более высокой скорости охлаждения при использовании более тонкой стали и, следовательно, лучшей закалки.

Канола не смогла укрепить 26C3, 1095, W2 или 1084, хотя 1084 был самым близким из них. Я был удивлен, что канола не смогла полностью затвердеть 1/8″ 1084, так как это такое распространенное масло, которое используют начинающие ножевики. Парки ААА укрепили 1095 и W2, но не 26C3, ей требовался Parks 50. Поскольку W2 и 1095 имели более высокую прокаливаемость, чем ожидалось в моих тестах, возможно, что другая сталь от другого производителя или та же сталь, закаленная из нормализованного состояния, может потребовать более быстрой, чем AAA . Таким образом, для сталей в категории «закалки в воде» я бы рекомендовал использовать воду, если толщина ее превышает 1/8 дюйма. Вода может быть опасной закалкой, важно избегать повышения напряжения в ноже и поддерживать малый размер зерна в стали. Также «жесткая» вода гасится быстрее, чем дистиллированная. Если 1/8″ или меньше, кажется, что очень быстродействующее масло эффективно для этих сталей с низкой прокаливаемостью.

Парки ААА укрепили 1095 и W2, но не 26C3, ей требовался Parks 50. Поскольку W2 и 1095 имели более высокую прокаливаемость, чем ожидалось в моих тестах, возможно, что другая сталь от другого производителя или та же сталь, закаленная из нормализованного состояния, может потребовать более быстрой, чем AAA . Таким образом, для сталей в категории «закалки в воде» я бы рекомендовал использовать воду, если толщина ее превышает 1/8 дюйма. Вода может быть опасной закалкой, важно избегать повышения напряжения в ноже и поддерживать малый размер зерна в стали. Также «жесткая» вода гасится быстрее, чем дистиллированная. Если 1/8″ или меньше, кажется, что очень быстродействующее масло эффективно для этих сталей с низкой прокаливаемостью.

Промежуточная прокаливаемость Стали

80CrV2 и 52100 показали несколько противоречивые результаты закалки. Я считаю, что это также связано с предшествующими эффектами микроструктуры. Возможно, если бы сталь была обработана для получения более тонкой микроструктуры в отожженном состоянии, она показала бы более постоянную твердость на поверхности с быстрым маслом. Более тонкая микроструктура также уменьшит прокаливаемость стали, что может стать интересным продолжением, как в случае с 1095/W2. С 80CrV2 канола не полностью затвердела сталь 1/4″, а Quenchall был примерно на 2 Rc ниже, чем другие масла. С 52100 канола и Quenchall сбросили пару Rc на поверхность, из-за чего кажется, что масла недостаточно быстры для этого поперечного сечения. Однако при непостоянном отверждении Parks AAA и Quenchol 521 имели несколько меньшую твердость на поверхности, чем в центре. Так что трудно сказать, недостаточно ли быстры рапс/Квенчал.

Более тонкая микроструктура также уменьшит прокаливаемость стали, что может стать интересным продолжением, как в случае с 1095/W2. С 80CrV2 канола не полностью затвердела сталь 1/4″, а Quenchall был примерно на 2 Rc ниже, чем другие масла. С 52100 канола и Quenchall сбросили пару Rc на поверхность, из-за чего кажется, что масла недостаточно быстры для этого поперечного сечения. Однако при непостоянном отверждении Parks AAA и Quenchol 521 имели несколько меньшую твердость на поверхности, чем в центре. Так что трудно сказать, недостаточно ли быстры рапс/Квенчал.

С 15N20 масла Parks 50 (быстрое) и Quenchfast (среднее) вели себя одинаково, в то время как рапс явно приводил к более мягкой стали. Для CruForgeV все три масла показали одинаковые результаты, поэтому оно кажется достаточно закаливаемым, так что масло не имеет большого значения при толщине 1/4″.

Закалка слишком быстрая?

Я часто наблюдаю на форумах и в группах Facebook обсуждение того, использовать ли Parks 50 или AAA для конкретной стали. Эти масла распространены среди мастеров ножей, поэтому часто приходится выбирать между одним или другим. Некоторые производители ножей скажут, что Parks 50 «слишком быстрый» для некоторых сталей, и вы должны переключиться на AAA, чтобы избежать снижения ударной вязкости. Однако это не столь важное решение, как иногда утверждается. Следует помнить, что Parks 50 и AAA не так уж отличаются друг от друга; это не выбор между очень быстрой и очень медленной нефтью. AAA находится в линейке быстродействующих масел.

Эти масла распространены среди мастеров ножей, поэтому часто приходится выбирать между одним или другим. Некоторые производители ножей скажут, что Parks 50 «слишком быстрый» для некоторых сталей, и вы должны переключиться на AAA, чтобы избежать снижения ударной вязкости. Однако это не столь важное решение, как иногда утверждается. Следует помнить, что Parks 50 и AAA не так уж отличаются друг от друга; это не выбор между очень быстрой и очень медленной нефтью. AAA находится в линейке быстродействующих масел.

Одна из проблем заключается в том, что более быстрое масло приводит к микротрещинам и, следовательно, к снижению ударной вязкости. Микротрещины существуют, но они возникают из-за образования пластинчатого мартенсита, а не из-за слишком быстрой закалки. Пластинчатый мартенсит происходит из аустенита с очень высоким содержанием углерода, поэтому он контролируется аустенитизацией (сколько углерода находится в растворе), а не закалкой.

В предыдущем исследовании, посвященном прочности 8670, мы рассмотрели различия в прочности между Parks 50 и AAA. 8670 имеет прокаливаемость, подобную CruForgeV, и является одной из сталей, о которой иногда говорят, что она не подходит для Parks 50. Однако прочность была одинаковой, независимо от того, использовали ли мы Parks 50 или AAA, на самом деле Parks 50 была немного выше, но это, вероятно, просто из-за экспериментального разброса.

8670 имеет прокаливаемость, подобную CruForgeV, и является одной из сталей, о которой иногда говорят, что она не подходит для Parks 50. Однако прочность была одинаковой, независимо от того, использовали ли мы Parks 50 или AAA, на самом деле Parks 50 была немного выше, но это, вероятно, просто из-за экспериментального разброса.

Вместо этого проблемы с более быстрой закалкой деформируются и трескаются. Трещины не то же самое, что микротрещины. Микротрещины — это особенность на уровне микроструктуры, для выявления которой требуются специальные методы травления. Взлом происходит на макроуровне и гораздо более очевиден. Стали с высокой прокаливаемостью можно закаливать в более медленных маслах, чтобы свести к минимуму вероятность коробления и растрескивания. Однако закалка высокопрокаливаемых сталей в быстрорежущем масле все же возможна, и это не означает снижения ударной вязкости.

Какое масло купить?

Поскольку коробление/растрескивание можно уменьшить за счет более медленного масла, имеет смысл использовать несколько масел в зависимости от прокаливаемости стали. Однако, если вы покупаете только одно масло, это должно быть быстродействующее масло, такое как Parks 50, чтобы вы могли закаливать стали с низкой прокаливаемостью. Если средств действительно так мало, что вы подумываете о покупке канолы, я бы порекомендовал вместо этого приобрести относительно недорогой AAA.

Однако, если вы покупаете только одно масло, это должно быть быстродействующее масло, такое как Parks 50, чтобы вы могли закаливать стали с низкой прокаливаемостью. Если средств действительно так мало, что вы подумываете о покупке канолы, я бы порекомендовал вместо этого приобрести относительно недорогой AAA.

Какие стали можно закаливать в более медленных маслах?

Чтобы узнать, какие стали можно использовать с более медленным маслом, чтобы свести к минимуму коробление/растрескивание, у меня есть следующая таблица из моей книги Knife Engineering. Это приблизительный рейтинг, основанный на прокаливаемости. Ожидается, что стали в верхней части будут иметь самую низкую прокаливаемость, а в нижней части, например, несколько сталей с воздушной закалкой.

Резюме и выводы

Самый большой вывод для меня заключается в том, что рапс не особенно хорошо охлаждает. Вместо этого я настоятельно рекомендую купить коммерческое закалочное масло. Я также был немного удивлен тем, насколько чувствительными были степени закалки водой к поперечному сечению и маслу. Я думал, что на 1/8″ они без проблем затвердеют. Был довольно резкий переход, когда 1084 был шагом вверх по прокаливаемости по сравнению с 109.5/W2/26C3, а затем все стали с более высокой прокаливаемостью, чем эта, были в основном нечувствительны к выбору масла. В этой статье было упомянуто несколько возможных последующих исследований, таких как обработка сталей для различных предшествующих микроструктур. Мы ожидаем, что нормализованная сталь (перлит) или отожженная структура из мелкозернистого карбида будут иметь пониженную прокаливаемость, что может быть важно для кузнечных мастеров. Температура аустенизации также может влиять на прокаливаемость, обычно низкие температуры приводят к снижению прокаливаемости. И, конечно же, мы можем посмотреть на другие стали, где, по нашему мнению, это будет интересно.

Я также был немного удивлен тем, насколько чувствительными были степени закалки водой к поперечному сечению и маслу. Я думал, что на 1/8″ они без проблем затвердеют. Был довольно резкий переход, когда 1084 был шагом вверх по прокаливаемости по сравнению с 109.5/W2/26C3, а затем все стали с более высокой прокаливаемостью, чем эта, были в основном нечувствительны к выбору масла. В этой статье было упомянуто несколько возможных последующих исследований, таких как обработка сталей для различных предшествующих микроструктур. Мы ожидаем, что нормализованная сталь (перлит) или отожженная структура из мелкозернистого карбида будут иметь пониженную прокаливаемость, что может быть важно для кузнечных мастеров. Температура аустенизации также может влиять на прокаливаемость, обычно низкие температуры приводят к снижению прокаливаемости. И, конечно же, мы можем посмотреть на другие стали, где, по нашему мнению, это будет интересно.

[1] Перес-Руис, Эдуардо, Сантьяго Фрай Роча и Хорхе Фредди Льяно Мартинес. «Влияние растительных масел на твердость и микроструктуру закаленной стали AISI 1045». (2019).

«Влияние растительных масел на твердость и микроструктуру закаленной стали AISI 1045». (2019).

Нравится:

Нравится Загрузка…

Лучшие виды закалочных масел для кузнечного дела 2023 [Обновлено]

Процесс закалки является очень важным этапом в кузнечном процессе при работе с нагретыми металлами. Закалка — это форма быстрого охлаждения равномерно нагретого металла для ограничения и контроля влияния медленного охлаждения на микроструктуру металла и, следовательно, на его металлургические свойства.

Одной из распространенных сред, в которой можно закалить кузнечное изделие, является масло. Для выполнения этой задачи доступно много видов закалочных масел, но некоторые из них могут быть лучше других для определенных применений.

Обычными закалочными маслами, которые мы обсудим, являются моторные масла, пищевые масла, минеральные масла и жидкости для автоматических трансмиссий, а также коммерческие закалочные масла. Хотя свойства этих масел могут сильно различаться, важно также учитывать их стоимость, доступность и совместимость с маркой и типом стали, которую вы собираетесь закаливать.

3192 акции

Закалочное масло AAA — кувшин емкостью 1 галлон

- Внешний вид: масло светло-янтарного цвета, вязкость при 100°F: 14,0–19,3 сСт

- Время никелевого шарика: 9–11 секунд, температура вспышки: > 340°F

- Parks AAA считается маслом средней и средней быстроты.

Много раз закалочное масло описывается в секундах…

Много раз закалочное масло описывается в секундах…

Как масла работают для закалки металлов?

Процесс закалки состоит из нескольких этапов. Когда нагретая заготовка впервые вступает в контакт с закалочным маслом, вокруг металла образуется слой пара, так как он полностью погружен в него. Этот паровой слой стабилизируется различными условиями.

Свойства металла и закалочного масла могут сильно повлиять на стабильность парового слоя, окружающего заготовку. Как только паровая оболочка дестабилизируется, происходит пузырьковое кипение. Этот этап процесса характеризуется наиболее высокой скоростью теплопередачи. Молекулярный состав отдельного закалочного масла играет большую роль в определении того, когда происходит этот этап и насколько он быстрый.

При снижении температуры процесса ниже точки кипения масла процесс переходит на стадию конвективного охлаждения. Скорость охлаждения на этом этапе сильно зависит от вязкости охлаждающего масла, которая, в свою очередь, зависит от его чистоты. Ниже представлено отличное видео, демонстрирующее процесс закалки в двух разных средах, как в масле, так и в воде:

Ниже представлено отличное видео, демонстрирующее процесс закалки в двух разных средах, как в масле, так и в воде:

Посмотрите это видео на YouTube

Как упоминалось ранее, свойства закалочных масел могут сильно различаться в зависимости от типа используемого масла. Это изменение влияет на то, как масло закаляет металл. Некоторые из эффектов, которые он может вызвать, проявляются в виде структурных изменений в обрабатываемом металле, которые более благоприятны при более низких температурах, таких как фазовые превращения.

Фазовые превращения могут увеличивать плотность кристаллической решетки металла, вызывая его затвердевание. Твердость металла может определить, насколько он податлив или хрупок, что делает эту характеристику важной, которую необходимо контролировать.

Существует ли лучшее масло для закалки? Тип масла, который вы выберете, во многом зависит от вашего выбора материалов и проекта. Фото Бена Остина CC BY-SA

Фото Бена Остина CC BY-SAХотя в целом не может быть лучшего типа закалочного масла, существуют закалочные масла, которые могут лучше подходить для закалки определенных типов или марок сталей в конкретном применении, чем другие. Этот фактор очень важно учитывать, когда вы понимаете характеристики металла, который собираетесь закаливать.

Поскольку условия процесса закалки не являются универсальными для всех типов металлов, имеет смысл выбирать масла, используемые для закалки, исходя из свойств, уникальных для конкретной закаливаемой стали или стального сплава.

Стали и сплавы подвергаются закалке при различных начальных температурах и скоростях охлаждения для обеспечения однородности и качества конечного продукта. Одной из распространенных комбинаций металла и масла являются минеральные масла и закаленные в масле стали, поскольку они действуют как закалка со средней скоростью.

Что следует учитывать при покупке закалочных масел 1) Стоимость закалочных масел Многие пищевые масла биоразлагаемы и намного дешевле коммерческих закалочных масел.

Фактором, на который обращают внимание многие кузнецы при выборе закалочного масла, является его стоимость. Это очень важный и действительный фактор, который следует учитывать, поскольку на стоимость может влиять эффективность конкретного масла в приложении или просто доступность масла.

Если вы новичок в кузнечном деле и хотели бы начать работу с некоторыми проектами, связанными с процессом закалки в масле, вам может быть более разумно начать использовать более дешевые масла, чтобы практиковать и совершенствовать свою технику.

Если вы продвинутый кузнец и пытаетесь найти идеальное закалочное масло для своего применения, независимо от стоимости, имеет смысл выбрать идеальный тип масла для вашего проекта — часто в виде коммерческих закалочных масел.

2) Масло Скорость и скорость закалки Вязкость (сопротивление деформации) влияет на скорость закалки, при этом масла с более низкой вязкостью обеспечивают более высокую теплопередачу.

Другие физические свойства закалочного масла также могут оказывать существенное влияние на его эффективность при закалке стали определенного типа. Некоторые металлы требуют определенных скоростей закалки, чтобы предотвратить растрескивание или искажение их структуры.

Как было кратко сказано, вязкость масла может ускорять или замедлять этап конвективного теплообмена в процессе закалки, также называемый скоростью закалки. Чем ниже вязкость конкретного масла, тем выше скорость теплопередачи. Также важно отметить, что на вязкость также может влиять разложение масла, происходящее при его использовании в процессе закалки. Эта деградация характеризуется наличием побочных продуктов окисления в масле, что также может вызвать увеличение общей вязкости жидкости и снизить скорость теплопередачи.

Другим физическим свойством, которое может повлиять на скорость закалки, является содержание воды в масле. Это свойство также влияет на внешний вид и качество готовой заготовки, если оно не вызывает возгорания в сочетании с маслом. Поскольку свойства воды сильно отличаются от свойств масла, более двух процентов содержания воды в закалочном масле может привести к появлению неровностей на поверхности заготовки и опасной комбинации. Это форма загрязнения, которая может сильно изменить скорость теплопередачи на разных участках поверхности металла из-за температурных градиентов.

Поскольку свойства воды сильно отличаются от свойств масла, более двух процентов содержания воды в закалочном масле может привести к появлению неровностей на поверхности заготовки и опасной комбинации. Это форма загрязнения, которая может сильно изменить скорость теплопередачи на разных участках поверхности металла из-за температурных градиентов.

3) Воздействие масел на окружающую среду Многие пищевые масла являются биоразлагаемыми, но моторные масла и жидкости для автоматических трансмиссий — нет.

Воздействие закалочного масла на окружающую среду является очень важным фактором, который следует учитывать при выборе закалочного масла. Этот фактор влияет не только на то, как вы утилизируете масло, но и на то, сколько раз вы можете повторно использовать закалочное масло и получить максимальную отдачу от своих запасов.

Например, закалочные масла премиум-класса могут храниться годами, прежде чем их потребуется утилизировать. В крупномасштабных установках в настоящее время используются системы фильтрации и циркуляции масла для оптимизации использования охлаждающего масла из-за увеличения стоимости масла и его надлежащей утилизации. Возможность вторичной переработки закалочных масел может уменьшить ваш углеродный след. Некоторые масла можно даже перерабатывать в качестве биотоплива, что еще больше оптимизирует их использование.

Возможность вторичной переработки закалочных масел может уменьшить ваш углеродный след. Некоторые масла можно даже перерабатывать в качестве биотоплива, что еще больше оптимизирует их использование.

Различные типы закалочных масел Blacksmith (сравнение) 1) Моторные масла

Распродажа

21 823 отзыва

Valvoline Advanced Full Synthetic SAE 5W-30 Motor Oil 5 QT

- УСОВЕРШЕНСТВОВАННАЯ ЗАЩИТА ОТ четырех основных причин поломки двигателя: износ, трение, тепло и… тест двигателя

- НА 25% ЛУЧШАЯ ЗАЩИТА ОТ ОТЛОЖЕНИЙ благодаря превосходным моющим средствам для очистки двигателя, как было протестировано в двигателе GMOD…

Моторные масла — это распространенный тип закалочного масла, используемый как в кузнечном деле, так и в изготовлении лезвий. Новые и бывшие в употреблении моторные масла можно использовать для закалки, и оба они широко доступны. Новое моторное масло обычно дешевле в использовании, чем коммерческие охлаждающие масла.

Новое моторное масло обычно дешевле в использовании, чем коммерческие охлаждающие масла.

Отработанное моторное масло часто можно получить бесплатно или легко достать, но оно может содержать несколько загрязняющих веществ в результате использования в автомобиле. К сожалению, как новое, так и бывшее в употреблении моторное масло имеют присадки, которые могут выделять токсины при контакте горячей металлической заготовки с маслом в процессе закалки. Эти токсины обычно выделяют нежелательный запах во время тушения. Всегда разумно избегать вдыхания этих токсинов и носить надлежащее защитное снаряжение для вашего применения.

Закалку моторным маслом следует проводить в помещении с достаточной вентиляцией. Из-за примесей, содержащихся в моторных маслах, многие кузнецы, использующие его, обнаруживают, что на готовой заготовке после закалки остается тонкая темная пленка.

| Преимущества | Недостатки |

|

|

2) Пищевые масла

РаспродажаБестселлер №1

10 146 отзывов

La Tourangelle, органическое масло канолы, семена канолы, отжатые под прессом, без ГМО, без пестицидов и химикатов,. ..

..

- Традиционно и просто: органическое масло канолы La Tourangelle — это высококачественное дополнение к вашему…

- Quality You можно Вкус: Основой всех натуральных, кустарных масел La Tourangelle являются масла премиум-класса…

- Вкусно и универсально: наши масла, заправки и винегреты позволяют легко создавать неповторимые…

Существует множество пищевых закалочных масел, которые можно использовать в кузнечном деле. Среди этих вариантов растительное, арахисовое масло и масло авокадо. Некоторыми широко используемыми растительными маслами являются рапсовое, оливковое и пальмоядровое масло. Растительное масло очень дешевое и поступает из возобновляемых источников. Они биоразлагаемы и даже могут быть переработаны в качестве биотоплива. Растительные масла имеют лучшие значения ударной энергии при использовании в качестве закалочного масла. Эта характеристика позволяет им повысить ударную вязкость заготовки.

Недостатком этих типов масел является пониженная жесткость. Арахисовое и оливковое масла также можно использовать для аналогичных целей, но они, как правило, дороже, чем обычные нейтральные масла.

Арахисовое и оливковое масла также можно использовать для аналогичных целей, но они, как правило, дороже, чем обычные нейтральные масла.

| Преимущества | Недостатки |

|

|

3) Минеральные масла и жидкости для автоматических трансмиссий

106 отзывов

Минеральное масло Earthborn Elements (1 галлон), для разделочных досок, деревянной посуды

- Минеральное масло Earthborn Elements в закрывающемся ведре

- Очистка, защита, кондиционирование и восстановление деревянных поверхностей

- Бесцветное, без вкуса и запаха

Минеральные масла и жидкости для автоматических трансмиссий являются подходящей альтернативой моторным маслам. Эти типы масел на самом деле не содержат присадок, которыми печально известны моторные моторные масла в кузнечном деле. Если у вас нет доступа к минеральным маслам, детское масло — еще одна отличная альтернатива им, оно просто содержит дополнительный аромат.

Эти типы масел на самом деле не содержат присадок, которыми печально известны моторные моторные масла в кузнечном деле. Если у вас нет доступа к минеральным маслам, детское масло — еще одна отличная альтернатива им, оно просто содержит дополнительный аромат.

Закалка на основе минерального масла прекрасно работает со сталями, требующими высокой скорости закалки, и со сталями, закаленными в масле. Минеральные масла обычно обладают большей охлаждающей способностью для стальных сплавов. Их эффективность в процессе закалки увеличивает их общую стоимость.

Воздействие минеральных масел на окружающую среду не очень хорошее, поскольку они не поддаются биологическому разложению. Если эти масла нагреть до очень высоких температур, существует вероятность того, что опасные ароматические соединения начнут накапливаться и выделять в воздух токсины.

| A преимущества | Недостатки |

|

|

4) Коммерческие закалочные масла

Закалочное масло AAA – кувшин емкостью 1 галлон

- Внешний вид: светло-янтарное масло, вязкость при 100°F: 14,0–19,3 сСт

- Время никелевого шарика: 9–11 секунд, температура воспламенения: > 340°F

- Parks AAA считается маслом средней и средней стойкости.

Много раз закалочное масло описывается в секундах…

Много раз закалочное масло описывается в секундах…