Технология производства литьевого мрамора и изделия из него

- Фонтаны

- Городские фонтаны

- Уличные фонтаны

- Фонтан на участке

- Садовые фонтаны

- Фонтаны для дачи

- Пристенные фонтаны

- Комнатные фонтаны

- Фонтан шар

- Фонтаны со статуями

- Чаши для фонтанов

- Центральные группы

- Фонтаны из бронзы

- Фонтаны из камня

- Фонтаны к Чемпионату мира по футболу и Евро-2021

- Камины и порталы

- Элементы стиля

- Резные камины

- Охотничьи камины

- С колоннами

- Со скульптурами

- С ангелами

- С листьями

- С розами

- Со львами

- С орнаментом

- Стили каминов

- Классические, Английские

- Прованс

- Барокко, Рококо

- Модерн

- Hi Tech

- Кантри

- Ренессанс

- Ампир

- Минимализм

- Антикварные

- Каминные порталы в интерьере

- для дома

- для квартиры

- для гостиной

- для комнаты

- в спальне

- Конструкция каминов

- двойные, высокие

- декоративные

- угловые

- пристенные

- настенные

- встроенные

- Типы топки каминов

- Биокамины

- Дровяные камины

- Фальш камины

- Каминные топки

- Открытые камины

- Кирпичные камины

- Элементы стиля

- Военные памятники и стелы

- Военные мемориалы

- Мемориальные комплексы

- Памятные стелы

- Доски почета

- Иконостасы

- Скульптура

- Религиозная скульптура

- Мужские фигуры

- Женские фигуры

- Детские фигуры

- Животные

- Бронзовые скульптуры

- Люстры

- Мемориальные комплексы

- Гранитные комплексы

- Мраморные комплексы

- Скульптуры ангелов

- Кресты

- Памятники, надгробия

- Двойные/высокие

- Пантеоны, склепы, мавзолеи

- Барельефы

- Религиозные фигуры

- Благоустройство

Не секрет, что мрамор — один из красивейших материалов, используемых для строительных и отделочных работ, для создания декора и украшений. Этот камень является символом богатства, роскоши и безупречного вкуса. Наверняка многие из нас были бы не прочь украсить интерьер своего дома мраморными изделиями. Однако настоящий мрамор стоит недешево, и позволить его себе может далеко не каждый. Именно поэтому покупатели все чаще обращают свое внимание на искусственные аналоги мрамора. Одним из них является литьевой мрамор.

Этот камень является символом богатства, роскоши и безупречного вкуса. Наверняка многие из нас были бы не прочь украсить интерьер своего дома мраморными изделиями. Однако настоящий мрамор стоит недешево, и позволить его себе может далеко не каждый. Именно поэтому покупатели все чаще обращают свое внимание на искусственные аналоги мрамора. Одним из них является литьевой мрамор.

Заказать скульптуру из литьевого мрамора

Литьевой мрамор: что это такое?

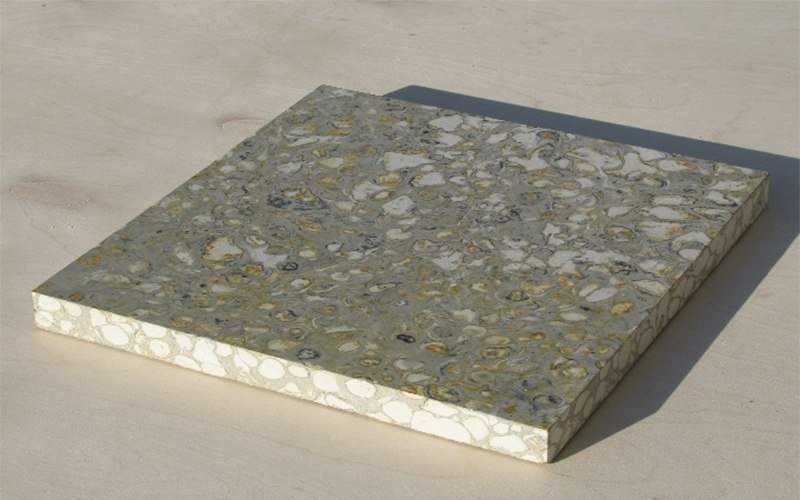

Искусственный литьевой мрамор — композитный материал, созданный из полиэфирных смол, красителей, мраморной крошки или кварцевого песка. Такая смесь позволяет добиться внешнего сходства с настоящим камнем. Литьевой мраморпрочен, долговечен и невероятно красив — почти так же, как натуральный. Технология производства литьевого мрамора применяется при изготовлении декоративных элементов, предметов интерьера, экстерьера и ландшафта, а также отделочных материалов.

Состав литьевого мрамора

В состав литьевого мрамора входят два основных компонента — полиэфирная смола и натуральный наполнитель; при их соединении получается качественный аналог природного камня. В качестве наполнителя могут использоваться мраморная крошка или кварцевый песок. Для придания камню определенного цвета или оттенка можно использовать различные красители.

В качестве наполнителя могут использоваться мраморная крошка или кварцевый песок. Для придания камню определенного цвета или оттенка можно использовать различные красители.

Достоинства литьевого мрамора

Литьевой мрамор — бюджетная альтернатива дорогому натуральному мрамору. Литьевой аналог практические не уступает натуральному камню по прочности, имеет стильный внешний и эффектный вид, с также обладает множеством других достоинств:

- Экологичность. В силу особой технологии изготовления литьевого мрамора, этот материал не имеет пор и швов, которые способны накапливать пыль и грязь. Также у такого материала нет радиоактивного фона.

- Разнообразие расцветок. В отличие от натурального камня, литьевой мрамор может приобрести любые расцветки: от привычных природных до самых необычных ярких цветов.

- Высокая прочность и долговечность. Изделиям из литьевого мрамора не страшны сколы и удары, они рассчитаны на большие нагрузки, поэтому легко прослужат более 50 лет.

- Влагостойкость. Благодаря отсутствию в материале микротрещин вода не попадает внутрь камня.

- Пластичность. Материал часто также называют жидким мрамором из-за его пластичности. Это свойство позволяет изготавливать из литьевого мрамора изделия любой степени сложности.

- Небольшой вес. Литьевой мрамор в два раза легче своего натурального аналога, благодаря чему изделия из него проще транспортировать и устанавливать.

- Простота ремонта. Если на поверхности литьевого мрамора появились сколы и трещины, повреждения легко устранить в течение нескольких часов.

Технология изготовления

Производство изделий из литьевого мрамора включает несколько этапов.

- На первом этапе происходит снятие формы с рабочей модели изделия. Изнутри форма покрывается защитным материалом, который придает будущему изделию прочность и стойкость к внешним воздействиям.

- Второй этап — приготовление состава.

В состав литьевого мрамора входят полиэфирные смолы и натуральный наполнитель — песок или мраморная крошка. Также в смесь добавляют красители и отвердитель для повышения прочности.

В состав литьевого мрамора входят полиэфирные смолы и натуральный наполнитель — песок или мраморная крошка. Также в смесь добавляют красители и отвердитель для повышения прочности. - Третий и заключительный этап создания изделия из искусственного мрамора — извлечение готового изделия из формы, его шлифовка, полировка и окрашивание (при необходимости).

Популярные разновидности искусственного камня

Разновидности литьевого мрамора зависят от используемых при его изготовлении пигментов, а также видов наполнителя и полиэфирных смол.

Среди разновидностей искусственного мрамора выделяют:

- Светлые, белые и бледно-розовые. Такой материал повторяет расцветкой натуральный камень. Именно поэтому данная разновидность литьевого мрамора столь популярна.

- Зеленые. Зеленый литьевой мрамор внешне напоминает удивительный по своей красоте минерал малахит. Используя зеленый пигмент при изготовлении материала, можно добиться внешнего сходства с этим камнем.

- Оникс. Оникс — кварцевый минерал, с древних времен привлекающий людей своими необыкновенными узорами. Такой камень отлично пропускает свет. Используя определенные пигменты при изготовлении литьевого мрамора, можно добиться внешнего сходства с ониксом. Этот материал отлично подойдет для создания декоративных элементов с подсветкой.

Применение литьевого мрамора

Сфера применения литьевого мрамора очень широка. За счет своей пластичности такой вид мрамора является универсальным материалом. Из него производятся предметы самых разнообразных форм, размеров и видов. Чаще всего из литьевого мрамора создают:

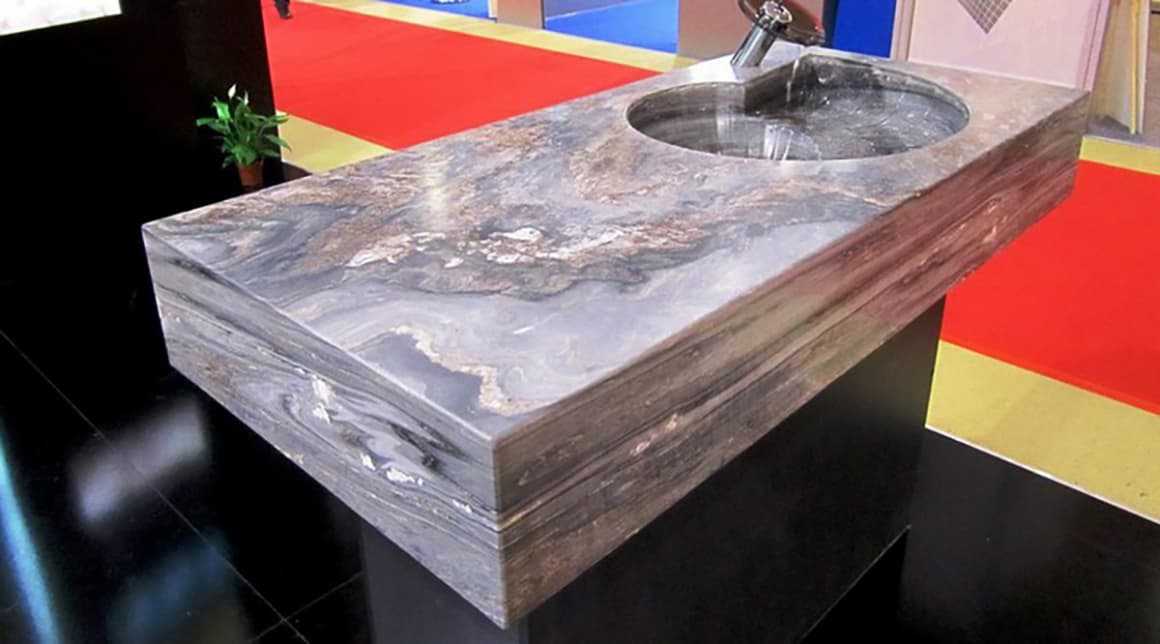

- Сантехнические предметы. Раковины, ванны, мойки и другие предметы ванной комнаты получаются не только невероятно красивыми, но и очень прочными, а также отлично сохраняют тепло.

- Облицовочные элементы. Облицовочные элементы под мрамор смотрится изящно и часто становятся главными украшением архитектурного строения.

- Лестницы. Перила, ступени и балясины, выполненные при помощи технологии литьевого мрамора, выглядят очень дорого и отлично вписываются в любой интерьер.

- Статуи и скульптуры. Такие элементы также изготавливаются из литьевого мрамора путем создания соответствующей формы. Они станут идеальным дополнением к интерьеру и экстерьеру дома или садово-паркового ансамбля.

Уход за изделиями из литьевого мрамора

Несмотря на то что изделия из искусственного литьевого мрамора получаются прочными и стойкими ко многим видам воздействия, за ними необходим особый уход. При правильном подходе изделие прослужит вам долгие годы. Вот несколько полезных советов:

- Избегайте температурных скачков. Не стоит наполнять ванну из литьевого мрамора сначала горячей, а потом холодной водой.

- Будьте осторожны при использовании тяжелых предметов вблизи изделия из литьевого мрамора. Падение тяжелого предмета на искусственный мрамор может привести к появлению сколов и трещин на изделии.

- Избегайте излишних нагрузок. Несмотря на высокую прочность материала, не стоит подвергать изделия из него большим нагрузкам.

- Не используйте сухие моющие средства. Такие методы очистки изделия могут повредить каменную поверхность. Если произошло загрязнение, лучше использовать щадящее моющее средство и мягкую губку.

- Полируйте мрамор. Со временем изделия из литьевого мрамора могут пожелтеть. Чтобы избавиться от желтых пятен, необходимо провести полировку изделия.

Где заказать изготовление качественных изделий из искусственного мрамора? Конечно же, в ArtMarbleStudio!

По всей России

+7 (800) 551-01-04 (многоканальный)

+7 (916) 971-69-89 Whatsapp

+7 (916) 971-69-89 Viber

20.07.2021, 2242 просмотра.

Все статьи

жидкий литьевой камень своими руками, изделия из мраморлита в домашних условиях, производство из мраморной крошки

Современные аналоги традиционных натуральных материалов получили сегодня самое широкое распространение. Преимущества использования искусственного камня в оформлении интерьера неисчислимы, достаточно только упомянуть исключительную прочность материала и относительно невысокую стоимость. Возможность самостоятельного изготовления, легкость монтажа и обработки готового изделия, а также использование инновационных технологий при изготовлении мрамора — все эти аспекты детально описаны в информации этой статьи.

Преимущества использования искусственного камня в оформлении интерьера неисчислимы, достаточно только упомянуть исключительную прочность материала и относительно невысокую стоимость. Возможность самостоятельного изготовления, легкость монтажа и обработки готового изделия, а также использование инновационных технологий при изготовлении мрамора — все эти аспекты детально описаны в информации этой статьи.

Содержание

- 1 Преимущества искусственного мрамора

- 2 Использование

- 3 Характеристики

- 4 Виды синтетических мраморных плит

- 4.1 Литьевой

- 4.2 Гипсовый (оселковый)

- 4.3 Колотый

- 4.4 Жидкий

- 5 Технология изготовления литьевого изделия промышленным способом

- 6 Сделать в домашних условиях: компоненты

Преимущества искусственного мрамора

Применение натурального камня при оформлении жилых и общественных помещений насчитывает не одну сотню лет положительного использования. Подобная облицовка всегда являлась прерогативой высших слоев общества, но с появлением искусственных аналогов, подобная роскошь стала более доступной.

О том как выглядит керамогранит под мрамор, можно узнать из данной статьи.

Это существенно расширяет сферы использования и способствует популяризации изделий из искусственного мрамора. Более того, материал достаточно крепкий, чтобы сделать несколько вариантов толщины столешниц для кухни.

Преимущества использования искусственного камня в интерьере:

- Отличные прочностные и эксплуатационные характеристики.

- Высокая степень декоративности изделий из искусственного камня.

- Относительно доступная стоимость.

- Возможность самостоятельного изготовления.

- Легкий монтаж.

- Материал негорюч и химически инертен.

- Сравнительно небольшой вес.

- Долговечность поверхности.

- Нет необходимости в особом уходе.

- Стойкость цвета сохраняется под прямыми солнечными лучами.

- Материал отличается низкой гигроскопичностью и может использоваться во влажной среде.

О том какова удельная плотность мрамора, можно узнать из данной статьи.

На видео – технология изготовления искусственного мрамора:

Узнать сколько весит поддон красного кирпича, можно из данной статьи.

О том каков вес красного кирпича 250х120х65, можно узнать из данной статьи.

О том как выглядит строительный одинарный полнотелый кирпич м 150, указано в данной статье: https://resforbuild.ru/kirpich/kladochnyj/stroitelnyj-odinarnyj-polnotelyj-m-150.html

Вместе с тем не следует забывать и о некоторых особенностях этого материала: готовая продукция должна быть соответствующим образом сертифицирована, а при самостоятельном изготовлении нелишним будет заранее изучить технологию производства, запастись всеми необходимыми материалами, такие, как затирка для камня, и инструментом. Изготовление искусственного мрамора требует соблюдения правил безопасности, так как при работе происходит контакт с химическими веществами.

Изготовление искусственного мрамора требует соблюдения правил безопасности, так как при работе происходит контакт с химическими веществами.

Использование

Здесь все ограничивается только вашей фантазией! Искусственный мрамор широко применяется в качестве облицовочного материала, причем и внутри помещений, и снаружи. Фасады из искусственного мрамора отличаются абсолютной стойкостью к атмосферным явлениям, ультрафиолетовому облучению и механическим повреждениям. Сферы применения этого материала весьма широки, хорошая прочность и безвредность для окружающих позволит материалу выполнять самые разнообразнейшие задачи.

На видео – использование искусственного мрамора:

Несколько примеров использования искусственного камня:

- Изготовление кухонных моек и умывальников для ванных комнат.

- Столешницы и рабочие поверхности.

- Кухонный фартук.

- Облицовка стен и наружных фасадов.

- Напольная плитка.

- Покрытие ступенек для лестниц.

- Облицовка колонн и декоративных элементов.

- Монтаж бордюров, плинтусов и декоративных отбойников.

В принципе, искусственный камень в целом и мрамор в частности можно использовать для оформления любой детали интерьера. В зависимости от вида формовочной смеси мрамор может образовывать довольно тонкий слой, который с успехом используют для внутреннего покрытия стен вместо традиционных обоев.

Характеристики

Чтобы лучше уяснить возможность и технологию самостоятельного изготовления искусственного мрамора, следует подробней изучить качественный состав формовочной смеси и типы этого материала. Краткий обзор и мастер – класс по изготовлению мрамора своими руками — далее в нашей статье.

Виды синтетических мраморных плит

Различают следующие виды искусственного (синтетического) мрамора:

Литьевой

Литьевой мрамор, который образуется путем формирования специальной смеси в формах – матрицах.

Гипсовый (оселковый)

Гипсовый (оселковый) — более легкий материал. Это своеобразная гипсовая смесь с клеящими веществами, которая на завершающей стадии тщательно шлифуется, а благодаря специально подобранным красителям становится максимально похожей на натуральный камень.

Колотый

Колотый мрамор характеризуется использованием в качестве натуральных добавок. Представляет собой порошок серого или белого цвета.

Жидкий

Жидкий мрамор — относительно недавнее изобретение, специальная технология позволяет получить чрезвычайно гибкий и тонкий слой искусственного камня, который сохраняет при этом свои характеристики и свойства.

Подробней следует ознакомиться с бесспорным лидером этого списка — литьевым искусственным мрамором, который по своим показателям и легкости изготовления пользуется наибольшим спросом.

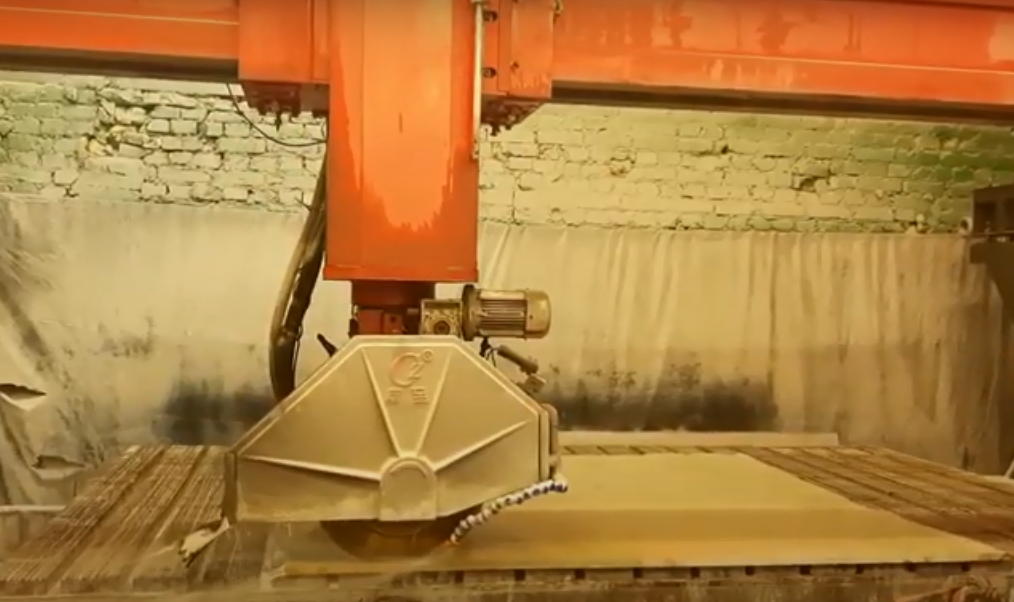

Технология изготовления литьевого изделия промышленным способом

В состав литьевого мрамора входят полиэфирные смолы, минеральные наполнители, вода и специальные пигменты. Благодаря натуральным компонентам, мрамор получается максимально естественного состава и отличается превосходными характеристиками. Благодаря красителям можно воссоздать структуру практически любого натурального камня, но наибольшую популярность приобрела именно имитация мрамора.

Благодаря натуральным компонентам, мрамор получается максимально естественного состава и отличается превосходными характеристиками. Благодаря красителям можно воссоздать структуру практически любого натурального камня, но наибольшую популярность приобрела именно имитация мрамора.

О том какие размеры одинарного керамического кирпича, можно узнать из данной статьи.

О том какова цена одинарного облицовочного кирпича, можно узнать из данной статьи.

Узнать при какой температуре можно класть кирпич, можно здесь: https://resforbuild.ru/kirpich/kladochnyj/pri-kakoj-temperature-mozhno-klast.html

Алгоритм создания изделий из литьевого мрамора:

- Подготовительные работы включают в себя выбор соответствующей формы – матрицы. Желательно использовать специальные прочные формы из полиуретана. Форма внутри смазывается специальным составом, чтобы исключить прилипание смеси и облегчить процесс выемки готового изделия.

- На поверхность формовочной матрицы тонким слоем наносится специальное вещество, которое при застывании образует верхний слой изделия — гелькоут.

- Самый важный момент — создание смеси для заливки. Для нее используются полиэфирные или акриловые смолы, а также мраморную крошку и другие минеральные компоненты. Пропорции будут 4:1.

- Сухая смесь очень хорошо перемешивается до абсолютно однородного состояния. От того, как она будет вымешана, зависит качество готовых изделий.

- Постепенно в состав вводится вода, первая порция — примерно 80% от общего объема. После получения однородной смеси добавляется остаток воды.

- Красящие пигменты можно вводить и в сухую смесь, но эффект настоящего мрамора, его прожилки и характерные разводы можно воссоздать при неравномерном окрашивании смеси, поэтому желательно красящее вещество добавлять в конце приготовления.

- После того как добавлена вода, действовать необходимо очень быстро, раствор имеет свойство застывать приблизительно минут через пятнадцать, после чего он не может быть использован.

- Смесь равномерно разравнивается, желательно использовать специальный вибростол, благодаря которому из смеси выходит весь воздух.

- Готовый состав должен застывать примерно 10 часов, после чего изделие вынимается из формы.

Полученную деталь после подвергают шлифованию для окончательного удаления заусенцев и вкраплений смеси. Также поверхность полируют специальной щеткой, чтобы придать гладкость и визуальную привлекательность изделию.

Сделать в домашних условиях: компоненты

Сам по себе процесс изготовления искусственного мрамора своими руками мало чем отличается от промышленного метода. Инструмент можно использовать тот же, только дорогостоящие формы для создания одного изделия покупать будет нецелесообразно. Именно поэтому есть масса способов сделать матрицы самостоятельно.

Обычно для этого используются пластмассовые емкости подходящего размера и конфигурации. Для изготовления обычной плиты вполне достаточно будет деревянного поддона с откидывающимися бортиками. Точность размеров будет не столь важна, ведь готовое изделие можно подрезать до необходимых величин.

Наличие вибростола существенно облегчит задачу и сделает структуру искусственного камня более прочной и однородной, но за неимением лучшего можно использовать ручной способ перемешивания. Слой гелькоута также можно наносить ручным пулевизатором или обычной малярной кистью. Вообще любой домашний мастер вполне может самостоятельно выбрать, чем ему заменить промышленное оборудование. Специальные размешивающие емкости можно с успехом заменить насадкой «миксер» для электрической дрели. Верхний слой самодельной формы изолируется полиэтиленовой пленкой для успешного снятия с застывшей массы.

Искусственный мрамор — отличный отделочный материал, который нашел самое широкое распространение в повседневном использовании. Его применяют для эстетически привлекательной и долговечной облицовки внутренних стен и наружных фасадов зданий.

На видео – изготовление искусственного мрамора в домашних условиях:

youtube.com/embed/aByc30ZKnfg?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Напольная плитка, выполненная из этого материала чрезвычайно стойка к истиранию и механическим повреждениям, а кухонные столешницы и фартук весьма успешно противостоят агрессивному воздействию температурного режима и химических веществ. Для крепления плитки применяют цементный раствор. Читайте о том, чем хорош гост 30515 2013.

Мойки, выполненные из искусственного мрамора, отличаются превосходным дизайном и беспроблемной эксплуатацией. Самостоятельное изготовление искусственного мрамора существенно снизит стоимость и позволит получить оригинальные конфигурации и расцветки готовых изделий.

описание полимера, используемые технологии производства

Изготовить своими руками в домашних условиях жидкий камень не составит труда. Такой материал может использоваться в отделке и для производства различных декоративных панелей. Выполняется он из многокомпонентного полимерного состава, в основе которого лежат полиэфирные смолы. Это прочный, долговечный материал, обладающий оригинальным внешним видом, он может применяться в отделке частных домов и квартир, выдержанных в различном стиле.

Выполняется он из многокомпонентного полимерного состава, в основе которого лежат полиэфирные смолы. Это прочный, долговечный материал, обладающий оригинальным внешним видом, он может применяться в отделке частных домов и квартир, выдержанных в различном стиле.

Краткое описание

Жидкий прочный камень — это современный отделочный материал, который в зависимости от используемого наполнителя имитирует различные разновидности натурального камня. Получают такой полимер за счёт застывания многокомпонентной смеси, для приготовления которой используются искусственные и природные заполнители. Сделать жидкий камень можно с использованием различных натуральных и искусственных заполнителей, также возможно выполнение полых конструкций.

Материал обладает многочисленными преимуществами, первоначально он использовался для изготовления различной декоративной отделки, применялся в строительстве, в последующем из него стали выполнять стильные, красивые, надежные, долговечные столешницы и элементы сантехники.

Из него изготавливают:

- ванны и раковины;

- кухонные столешницы;

- ступеньки для лестниц ;

- отделочные декоративные панели.

Для изготовления камня применяется кварц, гранит, мрамор и другие гранулы или отсев прочных материалов с диаметром фракции до 2−3 мм. Применяемые наполнители заливаются полимером, который за счёт воздействия отвердителей быстро застывает, обеспечивая характерную идеально гладкую или шероховатую поверхность, которая отличается прочностью, износоустойчивостью и привлекательным внешним видом.

Разновидности и свойства материала

По своему внешнему виду такой композитный материал практически неотличим от натурального минерала. Определить искусственное происхождение камня можно по тактильным ощущениям. Этот полимер имеет идеально гладкую ровную поверхность. Такой материал тёплый и приятный на ощупь, что позволяет использовать его для изготовления различных напольных покрытий.

Жидкий искусственный камень имеет плотную структуру, которая устойчива к воздействию внешних факторов, существенных перепадов температур и ультрафиолету. Поверхность не впитывает грязь, что существенно упрощает уход за столешницами или облицовочными напольными плитками.

В настоящее время существует множество разновидностей, которые отличаются своими полимерными связующими составами, а также применяемыми наполнителями. Чаще всего для изготовления материала используют акриловый или полупрозрачный полиуретановый клей. Применяемый наполнитель должен иметь плотную структуру с хорошей адгезией, что позволяет одновременно обеспечить прочность с интересным и привлекательным внешним видом.

В зависимости от используемых наполнителей такой искусственный камень принято разделять на следующие виды:

- кварцевый;

- мраморный;

- акриловый;

- гранитный.

Каждую конкретную разновидность выбирают в зависимости от необходимого цвета и вида такого покрытия, а также требуемых эксплуатационных характеристик.

Наибольшей прочностью отличаются полимеры, в которых используется полиуретановая основа и гранитная засыпка. Оригинальный и необычный внешний вид имеют разновидности, где в качестве заполнителей используется мрамор или кварц.

Преимущества полимеров

По своим эксплуатационным характеристикам, надежности и долговечности полимерный камень практически не уступает граниту и мрамору. К преимуществам композитов принято относить их привлекательный внешний вид. С одинаковым успехом столешницы и отделочные панели из полимерного камня могут использоваться на кухне, в прихожих и гостиных, выдержанных в классических и современных стилях оформления.

К преимуществам материала относят:

- прочность и гладкость;

- простоту использования;

- практичность применения;

- пластичность покрытия.

Чаще всего из этого материала изготавливают кухонные столешницы, которые отличаются прочностью, длительное время сохраняют свой вид, характеризуются износоустойчивостью и влагостойкостью. Качественно изготовленные и отполированные покрытия будут иметь идеально гладкую поверхность без микроскопических пор, соответственно существенно упрощается уход за столешницей, очистка которой может выполняться при помощи обычной влажной уборки.

Качественно изготовленные и отполированные покрытия будут иметь идеально гладкую поверхность без микроскопических пор, соответственно существенно упрощается уход за столешницей, очистка которой может выполняться при помощи обычной влажной уборки.

Имеется возможность дополнительного окрашивания связующих компонентов, соответственно можно подобрать камень светлых оттенков или насыщенного чёрного цвета. Композиты отличаются стойкостью к воздействию ультрафиолета, такая столешница будет длительное время сохранять свой первоначальный оригинальный вид, она не выгорает на солнце, и даже по прошествии 10 лет будет выглядеть как новая.

Жидкий полимерный камень — достаточно прочный материал, однако даже на его поверхности по прошествии многих лет эксплуатации могут появляться небольшие потертости и микроскопические сколы. Решить такие проблемы можно путем дополнительной полировки поверхности, что выполняется как вручную, так и с помощью мощных шлифмашинок. Подобная работа с восстановлением камня не представляет особой сложности, поэтому с ее выполнением справится каждый домовладелец.

Используемые технологии производства

На сегодняшний день существует несколько технологий изготовления камня, что позволяет изготавливать качественный и долговечный материал, который гарантированно прослужит на протяжении многих лет. Благодаря применению современного оборудования и высокотехнологичных компонентов удаётся не только улучшить эксплуатационные характеристики, но и выполнять композиты, которые по своему внешнему виду практически неотличимы от натуральных минералов.

Наибольшее распространение получила технология литья полимерного камня, суть которой в использовании пластиковых форм с нужными размерами. На выходе получают монолитную панель, которая требует последующей обработки и шлифовки. Для изготовления искусственного камня можно использовать изготовленные собственноручно или приобретенные в магазинах формы, выполненные из пластика и других прочных материалов.

Используемая в прошлом технология литья имела многочисленные преимущества, но полученные изделия имели высокую стоимость, что несколько ограничивало распространение изготовленного таком способом камня. В последующем появился способ напыления полимеров, что позволяет одновременно добиться привлекательного вида поверхности, существенно сокращая затраты на изготовление такой отделки. Композитный раствор наносится на подготовленные изделия с помощью распылителя, а в последующем полировка выполняется вручную или шлифмашинкой.

Самостоятельное изготовление может выполняться как по технологии литья, так и напылением полимеров. Работа с жидким камнем не представляет особой сложности и при использовании качественных компонентов, в том числе отвердителей и клея с наполнителем, можно с легкостью изготовить прочные и надежные панели, которые гарантированно прослужат на протяжении многих лет. Несомненным преимуществом использования метода напыления является возможность покрытия искусственными составами столешниц без их демонтажа, что существенно упрощает выполнение ремонтных работ дома.

Изготовление жидкого камня

Изготовление жидкого камня в домашних условиях не представляет сложности. Даже при наличии минимума опыта работы выполнить столешницу из жидкого камня не составит особого труда: необходимо подготовить соответствующие инструменты, позаботиться о наличии отвердителя, термоклея и используемых декоративных заполнителей. Нужно лишь помнить, что работать с таким материалом следует в защитных резиновых перчатках и респираторе.

Для такой работы потребуются следующие инструменты:

- мощный компрессор;

- электродрель;

- шуруповерт и пистолет для напыления;

- ручной фрезер и шлифовальная машинка;

- термопистолет;

- насадка миксер на дрель.

Понадобится лишь подготовить соответствующие компоненты, список которых будет различаться, в зависимости от требуемого внешнего вида и характеристик камня.

Для изготовления кухонных столешниц с напылением из жидкого камня потребуется следующее:

- различные колеры;

- гелькоут;

- стеклоткань и пластилин;

- волокнистые или древесностружечные плиты;

- термоклей и кальцит;

- используемые заполнители.

Непосредственно перед нанесением материала готовится рабочая смесь, для чего смешивают в консистенции 2 к 1 прозрачный гелькоут и гранулы заполнителей. Для качественного перемешивания смеси необходимо использовать дрель с насадкой миксер. В последующем в состав аккуратно добавляют отвердитель, после чего вручную или с помощью компрессоров наносят смесь на основание столешницы или же подготовленные древесностружечные плиты.

Правильные пропорции

Большой популярностью пользуются разновидности искусственного камня, которые имитируют мрамор. В основе этого композита лежит полиэфирная смола с различными минеральными красителями и заполнителями. Такие декоративные кухонные столешницы могут выполняться по технологии литья, а всё, что необходимо будет сделать — правильно приготовить смесь и использовать подходящую по размерам форму из пластика. Для выполнения рабочего состава могут применяться заполнители: отсев яшмы, дробленый гранит, оникс или натуральный мрамор.

При использовании акриловой или полиэфирной смолы смешивать её необходимо с мраморной крошкой в соотношении 4 к 1. Также в качестве связующих ингредиентов могут использоваться известковые растворы, строительный гипс или цемент, однако именно применение смолы позволяет обеспечить покрытию максимальную прочность и его великолепную декоративность. В продаже можно найти уже готовые составы, что существенно упрощает ремонтные работы, а всё, что потребуется, это приготовить раствор и провести заливку жидкого камня в правильно подобранные формы.

Уход за покрытием

Жидкий композитный камень — прочное и влагоустойчивое покрытие, уход за которым не представляет особой сложности. Поддерживать чистоту такой столешницы можно влажной уборкой, при этом использовать абразивные порошки или различную бытовую химию не рекомендуется. Последняя может привести к потемнению и помутнению поверхности, что вынуждает в последующем выполнять полировку покрытия.

Этот полимер, в отличие от натурального камня, плохо выдерживает серьёзные перепады температур, поэтому ставить на такую столешницу или кухонный стол горячие кастрюли не рекомендуется. Подобное может привести к появлению заметных наплывов, избавиться от которых крайне сложно.

Подобное может привести к появлению заметных наплывов, избавиться от которых крайне сложно.

При необходимости реставрации камня можно использовать шлифмашинки с насадками различной абразивности. Такая работа не представляет особой сложности, можно применять полировальные пасты, что позволяет не только устранить потертости и сколы, но и возвращает покрытию его первоначальный вид и яркость красок. Возможна ручная полировка с применением наждачной бумаги различной степени зернистости.

Искусственный мрамор своими руками — технология изготовления

Изделия, имитирующие натуральные камни, обладают высокой прочностью, устойчивостью к химическим веществам, экологичностью, ударо- и теплостойкостью, а также прочими преимуществами. Мрамор искусственный изготавливается из бетона, гипса и полиэфирной смолы и применяется не только для облицовки домов, но и при изготовлении столешниц, лестниц, подоконников, фонтанов и многого другого.

Чтобы изготовить искусственный мрамор своими руками, необходимо определиться с технологией его производства.

Литьевой мрамор

В качестве основы для этого материала используется полиэфирная смола и любой минеральный наполнитель (мраморная крошка, дробленный белый кварц и прочие мелкодисперсные компоненты). Последние позволяют производить плиты стилизованные под гранит, малахит, яшму и оникс.

Для изготовления литьевого искусственного мрамора в домашних условиях потребуется подготовить раствор:

- Полимербетона. Для этого необходимо смешать 20-25% полиэфирной смолы с 75-80% толченого нейтрального минерала.

- Бутакрила. В этом случае вместо смолы используется АСТ-Т и бутакрил в равной пропорции, после чего к смеси добавляют 50% кварцевого песка или измельченного щебня.

Также потребуется подготовить речной песок, пигмент, гелькоут и пластификатор. Технология изготовления искусственного мрамора из смолы включает в себя следующие этапы:

- Смажьте гелькоутом матрицу для будущего искусственного камня и дайте форме высохнуть.

- Подготовьте раствор одним из описанных выше методов.

- Выложите жидкий раствор в матрицу и удалите его излишки.

- Накройте форму пленкой, и подождите 10 часов.

- Вытащите готовый искусственный камень из формы и оставьте его на открытом воздухе на некоторое время.

Отвердевший камень можно дополнительно отшлифовать или оставить без механической обработки.

Несмотря на простоту изготовления такого искусственного сырья, литьевой способ производства мрамора отличается высокой стоимостью, поэтому имеет смысл рассмотреть и другие методы создания камней.

Оселковый (гипсовый) мрамор

Искусственный мрамор из гипса представляет собой гипсовую массу, затворенную смесью воды и клея, которая шлифуется до появления зеркального блеска. Подобная «тонировка» позволяет имитировать такие натуральные минералы, как малахит и ляпис-лазурит.

Для производства этого искусственного мрамора не потребуется дорогостоящих материалов. Приготовить его можно следующим образом:

- Замесите в воде сухой гипс и столярный клей.

- Залейте в смесь растопленную смолу.

- Размешайте состав и добавьте в него пигмент.

- Снова размешайте смесь, пока в ней не появятся естественные вкрапления и разводы.

Полезно! Если вы хотите получить изделие натурального цвета, то необходимо смешать 200 г белого гумилакса, 1 кг спирта (технического) и 50 г гипса. Чтобы получить кофейный оттенок используйте оранжевый гумилакс, а для создания черного камня добавьте анилиновую краску.

- Залейте жидкую массу в пластиковую матрицу.

- Удалите излишки смеси. Для этого присыпьте раствор сухим гипсом.

- Подождите порядка 10 часов и вытащите готовое изделие из формы.

- Обработайте поверхность изделия кремнекислым калием, чтобы придать готовому камню водоустойчивости.

- Просушите мрамор и отполируйте его с помощью мягкого фетра (также можно использовать специализированные абразивные средства, придающие готовому изделию более насыщенный оттенок).

- Когда поверхность камня станет практически зеркальной – искусственный мрамор будет готов.

Такое производство искусственного мрамора и мозаики считается наиболее простым и доступным. Благодаря гипсу камни получаются очень легкими и прочными. Такие изделия успешно используются в жилых помещениях.

Искусственный мрамор с бетонным наполнителем

Технология производства мрамора с использованием бетона также пользуется большой популярностью, благодаря использованию экологически чистого материала и простоте изготовления изделий.

Чтобы самостоятельно создать такой камень, выполните следующие шаги:

- Промажьте сухую матрицу с гладкой поверхностью влагостойким гелькоутом и дождитесь полного высыхания формы.

- Подготовьте бетонную смесь и добавьте в нее глину или гашенную известь.

- Приготовьте наполнитель. Для этого необходимо смешать 2 части речного песка, 1 часть цемента, 80% воды и добавить в состав гальку. В полученный раствор также необходимо добавить пигмент (1% от веса смеси) и замешивать состав для искусственного мрамора 30-40 секунд.

Перемешивать все компоненты рекомендуется в специальном миксере.

Перемешивать все компоненты рекомендуется в специальном миксере. - Добавьте в готовый наполнитель пигмент (добавлять его нужно неравномерно, чтобы готовое изделие получилось более реалистичным). После этого тщательно перемещайте жидкий состав.

- Установите матрицу в горизонтальное положение и маленькими порциями влейте в нее подготовленную массу. При этом должны заполниться все пустоты формы.

- Удалите излишек смеси с помощью шпателя.

- Накройте поверхность полиэтиленом и дождитесь полного затвердевания состава при плюсовой температуре (в зависимости от толщины камня он будет сохнуть от 24 часов до нескольких дней).

- Извлеките готовую искусственную плиту из матрицы и обработайте ее шлифовальной машинкой и специальной прозрачной политурой.

Если вы решаете, как сделать искусственный мрамор самостоятельно, то предпочтение стоит отдать гипсу или бетону. Однако можно приобрести готовый материал:

- Молотый мрамор (микрокальцит). Это сырье изготавливается из колотого мрамора.

Это порошкообразное вещество минерального происхождения отличается высокой прочностью и малой химической активностью. Помимо этого материал устойчив к солнечным лучам и не впитывает влагу.

Это порошкообразное вещество минерального происхождения отличается высокой прочностью и малой химической активностью. Помимо этого материал устойчив к солнечным лучам и не впитывает влагу. - Жидкий мрамор. Помимо мраморной крошки в состав этого материала входят акриловые полимеры, благодаря чему такой камень получается легким и гибким. Такой мрамор можно легко резать ножом и оклеивать им стены. Наибольшей популярностью он пользуется при отделке комнат неправильной формы.

В заключении

Изготовление искусственного мрамора отличается исходя из используемого материала (подробнее на видео). Однако независимо от того, какое исходные сырье вы выбрали, за камнем необходимо правильно ухаживать. Например, для сохранения блеска мраморной поверхности используйте мыльный раствор (на 3 л воды необходимо добавить 1 колпачок любого моющего средства).

Опубликовано Автор: Дарина Белачич

В рубрике Бетонирование Отмечено бетон, изделия

Технология жидкий камень в Нижнем Новгороде

Технология «жидкий камень» создаёт идеальное покрытие на любой поверхности. Простота и скорость производства позволяет изготовлять жидкий камень своими руками. Технология производства в Нижнем Новгороде заключается в напылении и шлифовке. Для каждого вида этих работ необходимо отдельное помещение.

Простота и скорость производства позволяет изготовлять жидкий камень своими руками. Технология производства в Нижнем Новгороде заключается в напылении и шлифовке. Для каждого вида этих работ необходимо отдельное помещение.

1. Помещение

Производство жидкого камня не требует вложения в виде больших материальных ресурсов.

К производственному помещению предъявляются следующие требования:

- Площадь не менее 40 кв.м.

- Наличие системы отопления.

- Температура не ниже 18°C.

- Наличие системы вентиляции.

- Соблюдение существующих норм освещения.

- Напряжение в электросети 220-380 В.

2. Оборудование и материалы

Производство искусственного жидкого камня ограничивается наличием простых материалов и минимального числа оборудования.

Оборудование: компрессор, лобзик, дрель, дрель-миксер, шуруповерт, машина шлифовальная орбитальная, пистолет для напыления, термопистолет для клея, фрезер ручной, рабочий стол.

Материалы: смола общего назначения, гелькоут (для напыления), наполнитель SkillStone, пигментные пасты, кальцит, отвердитель, ацетон, парафин, пластилин, стеклоткань, МДФ, ДСП.

3. Методы изготовления

Технология «искусственный камень» имеет два метода изготовления изделий – прямой и обратный.

Прямой метод заключается в том, что наполнитель наносится на заранее подготовленную заготовку из ДСП или фанеры. Сразу после затвердения наполнителя поверхность изделия шлифуют и полируют. Недостатками этого метода являются большой расход материалов и длительность изготовления.

Мы практикуем обратный метод. В этом случае прилагается меньше усилий на обработку (шлифовку) готового изделия.

Обратный метод. Производство жидкого камня обратным методом осуществляется так: из листа МДФ выпиливают две заготовки, которые являются точными копиями столешника. Детали склеивают между собой, при необходимости делают вырезы под раковину или варочную поверхность.

View the embedded image gallery online at:

https://skillstone.ru/tekhnologiya-proizvodstva.html#sigProId4ea6856729

Готовую деталь переносят на рабочий стол. На рабочем столе детали обкладывают по периметру и в месте выреза под варочную поверхность заранее подготовленными полосками ДСП, фанеры или пластиком. Полоски ставят на ребро и фиксируют при помощи термоклея. Далее отмечают карандашом на рабочем столе расположение раковины.

После этого заготовку извлекают из полученной опалубки (формы). В дальнейшем заготовку обрезают по 5 мм с каждой стороны и фрезеруют в местах будущей кромки.

По меткам, сделанным карандашом, устанавливают матрицу раковины. Зазор между матрицей и рабочим столом замазывают пластилином.

View the embedded image gallery online at:

https://skillstone.ru/tekhnologiya-proizvodstva.html#sigProId9f01cbf867

По торцу, где будет декоративная кромка, выкладывают пластилин. Шаблоном, повторяющим контуры фрезы, пластилину придается необходимая форма. Затем всю поверхность опалубки и матрицы (раковины) обрабатывают разделительным составом – ваксой. Через 15-20 минут форма готова для наполнения.

View the embedded image gallery online at:

https://skillstone. ru/tekhnologiya-proizvodstva.html#sigProId18fa95a9c7

ru/tekhnologiya-proizvodstva.html#sigProId18fa95a9c7

Смесь наполнителя SkillStone и гелькоута готовят по пропорциям: SkillStone – 40%, гелькоут – 60%. После введения отвердителя (1-1,5%) готовую смесь равномерно распыляют на форму. Расход примерно равен 4 кг. на 1 кв.м. Нанесенный материал должен отвердеть (полимеризоваться) в течение 30-45 минут.

View the embedded image gallery online at:

https://skillstone.ru/tekhnologiya-proizvodstva.html#sigProId96c9a7284e

Затвердевшую форму армируют стеклотканью. После этого заранее подготовленный грунт (смолу с добавлением кальцита) выливают и равномерно распределяют по всей площади заготовки. Грунт окрашивают пигментными пастами в цвет наполнителя SkillStone.

View the embedded image gallery online at:

https://skillstone. ru/tekhnologiya-proizvodstva.html#sigProIdbd41ef7f30

ru/tekhnologiya-proizvodstva.html#sigProIdbd41ef7f30

В заполненную грунтом форму вкладывают ранее подготовленную заготовку из МДФ или ДСП. Сверху по всей плоскости поверхности изделия распределяют грузы для удаления избыточного грунта и воздуха. Через 1-1,5 часа грузы снимают, а поверхность зачищают и вновь заливают грунтом.

View the embedded image gallery online at:

https://skillstone.ru/tekhnologiya-proizvodstva.html#sigProIdc12f3e7fb1

После полной полимеризации готовое изделие снимают с рабочего стола и обрабатывают: шлифуют, фрезеруют, полируют.

View the embedded image gallery online at:

https://skillstone. ru/tekhnologiya-proizvodstva.html#sigProId46a63cb0fa

ru/tekhnologiya-proizvodstva.html#sigProId46a63cb0fa

Жидкий камень имеет довольно широкую цветовую гамму: на сегодняшний день существует порядка двухсот стандартных расцветок. Но если среди этого многообразия Вы не найдёте нужный цвет, технология производства искусственного камня позволяет создать оттенок на любой вкус.

Технология производства жидкого камня имеет некоторые тонкости и нюансы. Мы всегда готовы предоставить максимум информации по всем интересующим вопросам, что поможет Вам на своем производстве изготовлять искусственный камень своими руками.

4.Пропорции

| Смесь для напыления «SkillStone» | Грунт |

|

Пропорции для серий (100, 200, 300, 400, 500): Гелькоут – 60% Наполнитель – 40% Отвердитель – 1-1,5% (от общей массы). Пропорции для серий (600, 700): Гелькоут – 70% Наполнитель – 30% Отвердитель – 1-1,5% (от общей массы). |

В смолу добавляется ускоритель (Со 6%) – 0,2% от массы смолы Паста пигментная – 1-1,5 % от массы смолы Кальцит -80% от массы смолы Отвердитель 1% от общей массы грунта. |

|

Расход смеси (серия 100, 200, 300 Gold, 400, 500, 600, 700) – 3.5 кг на кв.м. Толщина 3-4 мм (в 2 слоя) Жизнеспособность смеси после добавления отвердителя 15-20 мин. |

Жизнеспособность грунта, после добавления отвердителя 15-20 мин. Расход грунта 8 кг на кв.м.(из которых 60% (4,8кг) расход грунта на закладку заготовки и 40% (3,2кг) на заливку задней части столешника). |

|

Расход смеси (серия Gold Premium) – 5.5 кг на кв.м. Толщина 5-6 мм (в 2 слоя) Жизнеспособность смеси после добавления отвердителя 15-20 мин. |

Для заливки задней части столешника готовится грунт с добавлением раствора парафина в стироле, в пропорции 2% от объема грунта. Пропорции раствора: парафин 10% от массы стирола. |

Искусственный прочный литьевой мрамор, технология производства. Литьевой камень (или литьевой мрамор, полимербетон)

Литьевой мрамор (искусственный мрамор, полимербетон) — это композитный материал, состоящий из смеси отвержденной полиэфирной смолы и минерального наполнителя (кварцевый песок, мраморная крошка и т. д.).

Применение литьевого мрамора

Применение литьевого мрамора в современных интерьерахВ современных интерьерах очень популярным стало применение литьевого мрамора, который является композитным материалом, в состав которого входит полиэфирная смола. Этот материал используется не только по причине своей красоты, но и потому что данный материал увеличивает прочность бытовых изделий. Материал обладает такой прочностью, потому что смола, застывая, прочно связывает мраморную крошку.

И литьевой и природный мрамор, могут и участвуют в строительстве при отделке помещений внутри и снаружи. Оба мрамора активно используются при строительстве общественных и жилых зданий. Если производитель соблюдает все правила и нормы в производстве литьевого мрамора, то отличить его от природного крайне сложно, потому что вид и прочность литьевого мрамора нисколько не уступает. Единственное весомое отличие этих двух строительных материалов в стоимости. Литьевой мрамор более доступен, именно поэтому он встречается чаще.

Оба мрамора активно используются при строительстве общественных и жилых зданий. Если производитель соблюдает все правила и нормы в производстве литьевого мрамора, то отличить его от природного крайне сложно, потому что вид и прочность литьевого мрамора нисколько не уступает. Единственное весомое отличие этих двух строительных материалов в стоимости. Литьевой мрамор более доступен, именно поэтому он встречается чаще.

Литьевой мрамор это прекрасный материал, из которого изготавливают раковины, столешницы, стойки для бара и ванны. Все эти изделия из искусственного мрамора способны прослужить не один десяток лет и при этом нисколько не потерять в своем внешнем виде. Для таких изделий используют мельчайшую стружку, чтобы они оставались прочными на долгие годы. Для того чтобы придать изделиям вид натурального мрамора, производитель нередко добавляет наполнитель нужного цвета.

Чтобы изготовить искусственный мрамор, вначале подготавливают форму, которую обильно смазывают гелькоутом, после чего заливают смолой с нужными наполнителями и ждут определенное время до застывания. Готовые изделия транспортируются на склад, откуда уже потом отправляются строителям для использования в интерьерной отделке.

Готовые изделия транспортируются на склад, откуда уже потом отправляются строителям для использования в интерьерной отделке.

Тот самый Гелькоут, которым смазывают формы, представляет собой особый лак, который способен защитить мрамор от влаги, царапин, перепадов температур, излучений ультрафиолета и так далее. От того какой гелькаут применялся, зависит цвет мрамора, его поверхность и схожесть с природным материалом.

Изготовителю важно соблюдать температуру при изготовлении, которая должна быть 18-23 градуса, именно эта температура оптимальна для застывания смолы. Кроме того помещение должно хорошо проветриваться, чтобы в нем не скопились вредные вещества, выделенные при застывании.

Литьевой мрамор: состав, технология, применение

Литьевой мрамор — сравнительно новый материал, который постепенно получает все большее распространение: технология литьевого мрамора достаточно проста, компоненты, необходимые для его изготовления, доступны по цене (а значит, и изделия из него получаются гораздо дешевле, чем из натурального мрамора). Кроме того, сфера применения литьевого мрамора шире, чем сфера использования натурального камня; литьевой мрамор — пластичный материал, которому можно придать любую требуемую форму.

Кроме того, сфера применения литьевого мрамора шире, чем сфера использования натурального камня; литьевой мрамор — пластичный материал, которому можно придать любую требуемую форму.

По составу литьевой мрамор представляет из себя смесь полиэфирной смолы и минерального наполнителя (натуральной мраморной крошки; в качестве наполнителя используется также мелкодробленый гранит, оникс, кварцевый песок). Технология литьевого мрамора основана на отверждении полиэфирной смолы при помощи катализатора: жидкая смесь заливается в форму, а после застывания превращается в готовое изделие. Особенно хорошо этот материал подходит для изготовления ванн; ванны из литьевого мрамора получаются не только красивыми, но и теплыми на ощупь (тогда как натуральный камень при комнатной температуре остается прохладным, а от резкого нагрева в нем могут появиться трещины). Ванна из литьевого мрамора долго сохраняет тепло; пользоваться ей очень комфортно.

Кроме того, ванны из литьевого мрамора обладают еще одним важным достоинством — высокой ремонтопригодностью. В этом отношении они намного превосходят эмалированные: сколы и царапины на эмали крайне сложно отреставрировать, в то время как любые повреждения литьевого мрамора можно устранить без следа. Надо отметить, что образуются они редко: ванны из литьевого мрамора отличаются ударопрочностью и стойкостью к механическим воздействиям, а благодаря дополнительному защитному покрытию из гелькоута (окрашенной или прозрачной полимерной смолы) такой ванне не страшны даже едкие моющие вещества, содержащие кислоты и щелочи. Впрочем, применять их вовсе не обязательно: гелькоут образует на поверхности ванны очень гладкую пленку, без микропор, а потому ванна из литьевого мрамора не покрывается налетом и не нуждается в агрессивной химической чистке.

В этом отношении они намного превосходят эмалированные: сколы и царапины на эмали крайне сложно отреставрировать, в то время как любые повреждения литьевого мрамора можно устранить без следа. Надо отметить, что образуются они редко: ванны из литьевого мрамора отличаются ударопрочностью и стойкостью к механическим воздействиям, а благодаря дополнительному защитному покрытию из гелькоута (окрашенной или прозрачной полимерной смолы) такой ванне не страшны даже едкие моющие вещества, содержащие кислоты и щелочи. Впрочем, применять их вовсе не обязательно: гелькоут образует на поверхности ванны очень гладкую пленку, без микропор, а потому ванна из литьевого мрамора не покрывается налетом и не нуждается в агрессивной химической чистке.

Кроме ванн, технология литьевого мрамора применяется для изготовления раковин и кухонных моек, а также столешниц, барных стоек, подоконников. Визуально изделия из литьевого мрамора неотличимы от натурального камня — а значит, прекрасно подходят для классических интерьеров, придавая им солидный и роскошный вид.

Литьевой мрамор обладает следующими свойствами:

возможность серийного изготовления в штамп-форме изделий любых форм

эффективная имитация камня по свойствам

низкая цена сложных изделий

высокая скорость изготовления

низкая теплопроводность (теплый на ощупь)

любые расцветки (литьевой мрамор, однотонные камни, гранитные, искусственные)

гладкая монолитная поверхность без пор и трещин

возможность изготовления рельефных поверхностей изделий

получение изделий с глянцевой или матовой поверхностью без обработки

полная влагостойкость

полная светостойкость

стойкость к бытовым загрязнителям, моющим средствам

стойкость к химически агрессивным веществам и растворителям

высокая механическая прочность

высокая стойкость к истиранию

возможность ремонта и восстановления

Технология изготовления литьевого мрамора

Технология изготовления литьевого мрамораотличается чрезвычайно малыми начальными капиталовложениями и высокой, если не сказать, высочайшей, рентабельностью. Связано это с тем, что для организации и поддерживания производства литьевого мрамора нужны достаточно небольшие финансовые средства, а себестоимость изделия фактически определяется стоимостью сырья для производства. Начальные финансовые затраты в основном идут

Связано это с тем, что для организации и поддерживания производства литьевого мрамора нужны достаточно небольшие финансовые средства, а себестоимость изделия фактически определяется стоимостью сырья для производства. Начальные финансовые затраты в основном идут

на закупку сырья, оборудования, аренду небольшого помещения и изготовление матриц.

В настоящее время на рынке сырья для изготовления литьевого мрамора предложение существенно превышает спрос. Поэтому нет необходимости делать запасы — сырье для производства литьевого мрамора всегда есть на складе поставщика. Для производства изделий из литьевого мрамора специализированное оборудование не требуется. Для желающих производить продукцию крупными сериями или для изготовления крупногабаритных изделий типа ванн.

Гранитополимеры

ГРАНИТОПОЛИМЕР(полимергранит, искусственный гранит)

Мы предлагаем широкий выбор изделий (памятники, надгробные плиты, мемориальные доски, кресты, подставки, полки, вазы, цоколи, столы, скамьи,) которые изготовлены из уникального, современного материала, именуемого гранитополимер, составляющего альтернативу натуральному камню./34de81963feb139.s.siteapi.org/img/cd300dd5960ff78fd370e375c359c73f033815a7.jpg)

Гранитополимер создан на основе высокопрочных полимеров в соединении с гранитной крошкой. При этом по сравнению со своим природным собратом искусственный камень обладает рядом преимуществ.

— он в 4-5 раз легче, что исключает риск проседания почвы под собственным весом памятника и значительно упрощает монтаж.

— гораздо менее более пластичен и менее хрупок , что позволяет изготавливать изделия различных форм и конфигураций. Таким образом диапазон изделий из гранитополимера простирается от небольших мемориальных досок до масштабных монументов, изготовленных по индивидуальным заказам.

— изделия из гранитополимера не нуждаются в особом уходе и в течение продолжительного времени сохраняют свою внешнюю привлекательность и присущие им особые качества: твердость (близка к природному камню), влагостойкость (при длительном контакте с водой сохраняет цвет и форму), термостойкость (отсутствие деформации при многократных сменах температур), долговечность (минимум 60-70 лет).

— технологический процесс основан на изготовлении цельнолитых (полых внутри) изделий, которые не поддаются перешлифовке, что предотвращает кражу памятника.

ПОЛИГРАММ (литьевой камень)

Полиграмм , по своим характеристикам на сегодняшний день, является достойным и качественным искусственным камнем. В его состав входят смола, стеклянный песок, что придает камню высокую влагонепроницаемость и прочность. Верхняя часть камня покрыта лаком и эмалированным огнеупорным гелем (аналогичное покрытие используется в эмалированной посуде). Благодаря этому памятник не подвержен выгоранию на солнце. Так как памятник монолитный исключается возможность появления трещин.

ГРАНИТ

Гранит имеет очень широкую область применения. В нем удивительным образом сочетаются эстетика и функциональность. Это долговечный, износоустойчивый, прочный, стойкий к перепадам температур и влажности материал. При хорошем уходе его качества сохраняются веками. В настоящее время существуют различные химические средства, позволяющие дольше сохранить натуральный цвет и блеск природного камня. Восковые защитные покрытия улучшают внешний вид камня, защищают его в процессе эксплуатации и позволяют мыть обработанные каменные покрытия обычной водой. К недостаткам гранита можно отнести значительные трудозатраты на добычу и обработку, высокую стоимость изделий. Следует также помнить, что поверхность природного камня «живет» и может изменяться под действием окружающей среды.

Восковые защитные покрытия улучшают внешний вид камня, защищают его в процессе эксплуатации и позволяют мыть обработанные каменные покрытия обычной водой. К недостаткам гранита можно отнести значительные трудозатраты на добычу и обработку, высокую стоимость изделий. Следует также помнить, что поверхность природного камня «живет» и может изменяться под действием окружающей среды.

МРАМОР

Мрамор применяется с античных времен как конструкционный и облицовочный архитектурный материал благодаря своим пластическим и декоративным достоинствам (твердость, мелкозернистость, делающая мрамор податливым в обработке, способным принимать полировку, посредством которой выявляются тональное богатство мрамора и красота его структуры).

Литьевой мрамор — физико-механические свойства:

1. Засчет своей полимер-минеральной структуры, литьевой мрамор обладает высокой стойкостью к истиранию, в несколько раз выше, чем у натурального мрамора и гранита

2. Содержание полимерных составляющих в литьевом мраморе придает ему высокую ударостойкость, в отличие от натуральных камней. Там, где натуральный камень раскалывается при ударе, искусственный мрамор даже не покрывается трещинами. Это позволяет обращаться с литьевым мрамором «по-бытову», в отличие от натуральных камней, которые являются хрупкими материалами.

Там, где натуральный камень раскалывается при ударе, искусственный мрамор даже не покрывается трещинами. Это позволяет обращаться с литьевым мрамором «по-бытову», в отличие от натуральных камней, которые являются хрупкими материалами.

3. Литьевой мрамор обладает отличной структурной целостностью. Он выдерживает существенно более высокие нагрузки, чем натуральный мрамор. Это позволяет изготавливать изделия меньшей толщины с сохранением требуемых прочностных свойств.

4. Коэффициенты теплового расширения и теплопроводности литьевого мрамора чрезвычайно низки, что делает его теплым материалом и позволяет использовать в интерьере помещений.

Композитные материалы, изготовленные по технологии «искусственный литьевой мрамор», используются при производстве элементов мебели, сантехнических изделий, облицовочных плит, при отделке офисных и административных помещений. В зависимости от типа используемой полиэфирной смолы и наполнителя литьевой мрамор может имитировать различные натуральные камни: мрамор, малахит, яшму, полупрозрачный оникс, гранит. Кроме того, можно делать такие уникальные изделия, как плитка из речной или мраморной гальки, ракушек, реликтовых песков или подкрашенного кварца.

Кроме того, можно делать такие уникальные изделия, как плитка из речной или мраморной гальки, ракушек, реликтовых песков или подкрашенного кварца.

Искусственный прочный литьевой мрамор — это композитный материал, состоящий из смеси отвержденной полиэфирной смолы и минерального наполнителя (кварцевый песок, мраморная крошка и т. д.).

Технология изготовления искусственного камня мрамор тличается чрезвычайно малыми начальными капиталовложениями и высокой, если не сказать, высочайшей, рентабельностью. Связано это с тем, что для организации и поддерживания производства литьевого мрамора нужны достаточно небольшие финансовые средства, а себестоимость изделия фактически определяется стоимостью сырья для производства. Начальные финансовые затраты в основном идут

на закупку сырья, оборудования, аренду небольшого помещения и изготовление матриц.

В настоящее время на рынке сырья для изготовления литьевого мрамора предложение существенно превышает спрос. Поэтому нет необходимости делать запасы — сырье для производства литьевого мрамора всегда есть на складе поставщика. Для производства изделий из искусственного мрамора специализированное оборудование не требуется. Для желающих производить продукцию крупными сериями или для изготовления крупногабаритных изделий типа ванн.

Поэтому нет необходимости делать запасы — сырье для производства литьевого мрамора всегда есть на складе поставщика. Для производства изделий из искусственного мрамора специализированное оборудование не требуется. Для желающих производить продукцию крупными сериями или для изготовления крупногабаритных изделий типа ванн.

В качестве помещения для небольшого производства вполне подойдет помещение площадью 20 кв. метров — при грамотной организации технологического процесса и работе под заказ. Для серийного производства или большой номенклатуры изделий требуется помещение от 100 кв. метров.

Композитные материалы, изготовленные по технологии «искусственный литьевой мрамор», используются при производстве элементов мебели, сантехнических изделий, облицовочных плит, при отделке офисных и административных помещений. В зависимости от типа используемой полиэфирной смолы и наполнителя литьевой мрамор может имитировать различные натуральные камни: мрамор, малахит, яшму, полупрозрачный оникс, гранит. Кроме того, можно делать такие уникальные изделия, как плитка из речной или мраморной гальки, ракушек, реликтовых песков или подкрашенного кварца.

Кроме того, можно делать такие уникальные изделия, как плитка из речной или мраморной гальки, ракушек, реликтовых песков или подкрашенного кварца.

Полимербетон используется для изготовления систем водоотвода, электролитических ванн, емкостей для химически агрессивных растворов, полов, ступеней, фундаментов, блоков и других строительных конструкций.

Литьевой мрамор(см. на фото искусственный мрамор) обладет большими возможностями в выборе цветовой гаммы и имитации структуры натурального камня, при этом литьевой мрамор имеет преимущества перед натуральным мрамором по физико-механическим свойствам, стойкости к бытовым загрязнениям.

Литьевой мрамор, в отличие от натурального мрамора, стоек к таким бытовым загрязнителям как: губная помада, вино, пиво, кетчуп, чай, уксус, лимонный сок, молоко, остатки пищи, слюна, соки, кофе, спирты, чернила, отбеливатели, масло. После загрязнения его можно спокойно очистить без опасений образования пятен.

1. Засчет своей полимер-минеральной структуры, литьевой мрамор обладает высокой стойкостью к истиранию, в несколько раз выше, чем у натурального мрамора и гранита

2. Содержание полимерных составляющих в литьевом мраморе придает ему высокую ударостойкость, в отличие от натуральных камней. Там, где натуральный камень раскалывается при ударе, искусственный мрамор даже не покрывается трещинами. Это позволяет обращаться с литьевым мрамором «по-бытову», в отличие от натуральных камней, которые являются хрупкими материалами.

Содержание полимерных составляющих в литьевом мраморе придает ему высокую ударостойкость, в отличие от натуральных камней. Там, где натуральный камень раскалывается при ударе, искусственный мрамор даже не покрывается трещинами. Это позволяет обращаться с литьевым мрамором «по-бытову», в отличие от натуральных камней, которые являются хрупкими материалами.

3. Литьевой мрамор обладает отличной структурной целостностью. Он выдерживает существенно более высокие нагрузки, чем натуральный мрамор. Это позволяет изготавливать изделия меньшей толщины с сохранением требуемых прочностных свойств.

4. Коэффициенты теплового расширения и теплопроводности литьевого мрамора чрезвычайно низки, что делает его теплым материалом и позволяет использовать в интерьере помещений.

Литьевой камень (его также называют искусственным камнем, литьевым мрамором, литьевым гранитом, искусственным мрамором и гранитом, полимербетоном) — композиционный материал, состоящий из сыпучего инертного наполнителя и полимерного связующего. В настоящее время преимущества этого композиционного материала обуславливают широкое применение литьевого камня в различных отраслях. Литьевой камень характеризиуется такими особенностями как хорошие физико-механические свойства, химическая стойкость, широкая гамма цветов и фактур, простота в бытовом обслуживании. Возможность делать из литьевого камня изделия любых форм и размеров, а также неограниченная цветовая гамма, позволяют литьевому камню выигрывать у натуральных камней при производстве различных изделий.

В настоящее время преимущества этого композиционного материала обуславливают широкое применение литьевого камня в различных отраслях. Литьевой камень характеризиуется такими особенностями как хорошие физико-механические свойства, химическая стойкость, широкая гамма цветов и фактур, простота в бытовом обслуживании. Возможность делать из литьевого камня изделия любых форм и размеров, а также неограниченная цветовая гамма, позволяют литьевому камню выигрывать у натуральных камней при производстве различных изделий.

Литьевой камень бывает разных видов, в зависимости от области применения.

Литьевой камень (или литьевой мрамор, полимербетон)

Литьевой камень (или литьевой мрамор, полимербетон) — композитный материал, состоящий из сыпучего инертного наполнителя и полимерного связующего. Сегодня преимущества этого композитного материала позволяют завоевывать все большее доверие потребителей и обуславливают широкое применение литьевого камня. Литьевой камень имеет ряд преимуществ, которые оценивают потребители. Хорошие физико-механические свойства, химическая стойкость и, в то же время, легкость изделий, неограниченная цветовая гамма, возможность изготавливать изделия любой формы и неприхотливость в уходе, позволяют выигрывать литьевому (искусственному) камню у натурального.

Хорошие физико-механические свойства, химическая стойкость и, в то же время, легкость изделий, неограниченная цветовая гамма, возможность изготавливать изделия любой формы и неприхотливость в уходе, позволяют выигрывать литьевому (искусственному) камню у натурального.

Литьевой камень можно разделить на несколько типов, что обусловлено областями его применения.

ПРОМЫШЛЕННЫЙ ПОЛИМЕРБЕТОН

Применение бетона, изготовленного из цемента, ограничено. Полимерное связующее, определяющее такие свойства изделий из полимербетона как, например, химостойкость и вибростойкость, позволяют применять полимербетон и конструкции из полимербетона там, где традиционный бетон будет разрушаться.

Полимербетон — применение:

Облицовочные панели

Фундаменты под промышленное оборудование

Шумопоглащающие конструкции

Причальные кромки и волнорезы

Емкости для воды

Дренажные конструкции

Дорожные бордюры и ограждения

Ж/д шпалы

Лестницы

Реставрация и защита существующих бетонных конструкций

Емкости и резервуары для химически активных веществ

В производстве конструкций из полимербетона процент содержания наполнителя достигает 80-90%. Наиболее распространенными наполнителями для полимербетона являются кварц, известняк, песчаник, доломит в виде мелкого гравия или песка, измельченный сланец, тальк, слюда.

Наиболее распространенными наполнителями для полимербетона являются кварц, известняк, песчаник, доломит в виде мелкого гравия или песка, измельченный сланец, тальк, слюда.

Основными факторами при выборе типа наполнителя в полимербетон являются его способность смачивания смолой и размер зерен. Используя наполнители, состоящие из двух или более размеров зерен, можно добиться более качественного раствора полимербетона. Избыточное содержание наполнителя, а также слишком мелкозернистый наполнитель, могут служить причиной высокой вязкости раствора, который затем отверждается в полимербетон. Чрезмерно высокое содержание крупнозернистого наполнителя может стать причиной недостаточного смачивания смолой или неравномерного распределения, что, в свою очередь, может стать причиной неравномерной усадки при отверждении полимера в полимербетон. Мелкозернистые наполнители требуют более высокого содержания смолы в растворе, чем крупнозернистые типы, так как обладает большой суммарной поверхностной площадью.

Подбор фракционного состава наполнителей, добавляемых как в полимербетон, так и в остальные типы литьевого камня, следует осуществлять с помощью формулы Фюллера.

Литьевой мрамор — искусственный камень, имитирующий различные типы натуральных камней, здесь на первое место выходит эстетический вид конечного изделия. Литьевой мрамор с использованием различных типов наполнителей и красителей позволяет получить полную имитацию природного мрамора, малахита, яшмы.

Литьевой мрамор в основном применяется при изготовлении сантехнических изделий и мебели. Сегодня во многих домах Вы можете встретить ванные и раковины, материал которых — литьевой мрамор.

Литьевой мрамор — применение:

Ванны

Раковины

Подоконники

Столешницы

Панели для ванных

Декоративные облицовочные плитки

Отдельно можно упомянуть тип литьевого камня, имитирующий натуральный полупрозрачный оникс. Такой эффект достигается применением специального наполнителя на основе тригидрата алюминия и смолы, которые имеют схожие коэффициенты светопропускания.

Литьевой мрамор имеет нормальное содержание наполнителя 70-80%. В производстве изделий, материал которых литьевой мрамор, наиболее часто используют карбонат кальция или схожие с ним нейтральные наполнители. Применение в качестве наполнителя тригидрата алюминия позволяет изготавливать литьевой мрамор с повышенными пожаростойкими свойствами.

При воздействии температуры на литьевой мрамор тригидрат алюминия разлагается на воду и инертный оксид алюминия Al2O3 и дальнейшая энергия расходуется не только на нагрев наполнителя, но и на нагрев воды.

Литьевой мрамор, а точнее изделия из него, имеют лицевую поверхность, защищенную прозрачным декоративным покрытием — гелькоутом, изготовленным на основе полиэфирной смолы. Это придает изделию из литьевого мрамора повышенную стойкость к влагопоглощению, ультрафиолету и продлевает срок эксплуатации изделия из литьевого мрамора.

Технические характеристики материала

Литой камень состоит из гомогенной, однородной на всю глубину, смеси тригидрата алюминия (70%), модифицированной акрилом полиэфирной смолы (29%) и натуральных красителей. Полиэфирная смола (модифицированная метилметакрилатом) При производстве Литого камня применяется ненасыщенная полиэфирная смола модифицированная метилметакрилатом (литьевым акрилом) производства,например, SUNOLITE. В начальной стадии — это прозрачная вязкая жидкость представляющая собой растворы сложных полиэфиров — продуктов поликонденсации гликолей с малеиновой или фумаровой кислотой (растворители — мономеры) плотностью 1,2-1,3 г/см3 В процессе производства с помощью катализаторов инициируется процесс полимеризации. Отвержденная смола — прочный, стойкий к ударам, водостойкий, химически устойчивый материал с хорошей адгезией к различным поверхностям и высокими диэлектрическими показателями. Тригидрат алюминия Получают путем переработки и тщательной очистки от примесей натурального минерала (боксит), более известной как глина.

Полиэфирная смола (модифицированная метилметакрилатом) При производстве Литого камня применяется ненасыщенная полиэфирная смола модифицированная метилметакрилатом (литьевым акрилом) производства,например, SUNOLITE. В начальной стадии — это прозрачная вязкая жидкость представляющая собой растворы сложных полиэфиров — продуктов поликонденсации гликолей с малеиновой или фумаровой кислотой (растворители — мономеры) плотностью 1,2-1,3 г/см3 В процессе производства с помощью катализаторов инициируется процесс полимеризации. Отвержденная смола — прочный, стойкий к ударам, водостойкий, химически устойчивый материал с хорошей адгезией к различным поверхностям и высокими диэлектрическими показателями. Тригидрат алюминия Получают путем переработки и тщательной очистки от примесей натурального минерала (боксит), более известной как глина.

Несмотря на распространенность минерала для производства, процесс переработки требует высокотехнологичного оборудования и высоких энергозатрат. В результате получают мелкодисперсный, очищенный от примесей, полупрозрачный, совершенно безвредный для человека и окружающей среды материал. При производстве литьевого камня применяется тригидрат алюминия производства концерна DUPONT. Красители Используются только натуральные, совершенно безвредные красители растительного и минерального происхождения. литьевой камень равномерно окрашен на всю глубину, что делает его легко ремонтируемым материалом, в случае нечаянного повреждения. При производстве литьевого камня применяется пигменты и наполнители, например, ACS International, Inc.То есть литьевой камень-смесь полимерных смол с минеральными наполнителями. В зависимости от поставленных задач осуществляется подбор типа смолы, вид и состав наполнителей. Наилучшие результаты по «литьевому камню» получаются при использовании мраморной крошки, кварцевого песка, мелких фракций гранита, талька и других минералов. При использовании, например, мраморной крошки, компаунд называют «литьевой мрамор».

При производстве литьевого камня применяется тригидрат алюминия производства концерна DUPONT. Красители Используются только натуральные, совершенно безвредные красители растительного и минерального происхождения. литьевой камень равномерно окрашен на всю глубину, что делает его легко ремонтируемым материалом, в случае нечаянного повреждения. При производстве литьевого камня применяется пигменты и наполнители, например, ACS International, Inc.То есть литьевой камень-смесь полимерных смол с минеральными наполнителями. В зависимости от поставленных задач осуществляется подбор типа смолы, вид и состав наполнителей. Наилучшие результаты по «литьевому камню» получаются при использовании мраморной крошки, кварцевого песка, мелких фракций гранита, талька и других минералов. При использовании, например, мраморной крошки, компаунд называют «литьевой мрамор».

камень искусственный мрамор изделия +из искусственного мрамора искусственный мрамор технология видео искусственный мрамор фото

Жидкий мрамор как биореактор для создания трехмерных тороидальных тканей

Реферат

Жидкий мрамор представляет собой каплю жидкости, покрытую гидрофобным порошком, которую можно использовать в качестве биореактора. В этой статье сообщается о трехмерной самосборке и культивировании клеточного тороида в биореакторной платформе с медленным высвобождением, неадгезивной и уменьшающей испарение, основанной на жидком мраморе. Биореактор конструируется путем встраивания гидрогелевой сферы, содержащей фактор роста, в жидкий шарик, наполненный суспензией диссоциированных клеток. Гидрогель поддерживает содержание воды и одновременно действует как носитель с медленным высвобождением. Градиент концентрации фактора роста вызывает миграцию клеток и их сборку в тороидальные агрегаты. Оптимальная концентрация клеток приводила к образованию тороидальной (пончикоподобной) ткани через 12 часов. Тороиды собранных клеток показали быстрое закрытие внутреннего отверстия при обработке фактором роста. Мы также представляем геометрическую модель роста для описания формы тороидальной ткани с течением времени. По аналогии с классическим двумерным анализом царапин мы предполагаем, что описанные здесь клеточные тороиды открывают новые возможности для скрининга лекарств, влияющих на миграцию клеток в трех измерениях.

Оптимальная концентрация клеток приводила к образованию тороидальной (пончикоподобной) ткани через 12 часов. Тороиды собранных клеток показали быстрое закрытие внутреннего отверстия при обработке фактором роста. Мы также представляем геометрическую модель роста для описания формы тороидальной ткани с течением времени. По аналогии с классическим двумерным анализом царапин мы предполагаем, что описанные здесь клеточные тороиды открывают новые возможности для скрининга лекарств, влияющих на миграцию клеток в трех измерениях.

Введение

Культивирование клеток в трехмерном (3D) формате привлекает внимание исследовательского сообщества из-за широкого спектра применений, таких как скрининг лекарств 1 , высокопроизводительный химический анализ 2 , моделирование заболеваний 3 и, в частности, трансплантация клеток для лечения повреждений 4 . Существует насущная потребность в технологии, которая позволяет клеткам расти в трех измерениях в их естественном состоянии без ограничения поддерживающих каркасов, таким образом точно имитируя естественные in-vivo окружающая среда 5 . В настоящее время наиболее популярной микрожидкостной концепцией без каркаса для 3D-культуры клеток является выращивание сфероидов в висящих каплях 6 . Недавно высокопроизводительный скрининг с использованием клеточных сфероидов был достигнут с использованием концепции висячей капли 7 и неклейких микролуночных массивов 8 . Тем не менее, остаются проблемы для выращивания тканей сложной формы 9 , таких как тороиды 10,11,12 . Хотя каждый из описанных ранее методов без каркасов относительно прост в реализации, все они имеют факторы, ограничивающие производительность. Например, висящие, а также сидячие капли подвергаются воздействию атмосферы и быстро испаряются 13,14 . Из-за испарения культуральная среда исчезает в течение нескольких часов и ограничивает время процесса культивирования. Это узкое место будет решено, если культуральную среду можно будет поддерживать в течение гораздо более длительного периода времени.