Современные технологии и материалы для обработки металлов

- Главная

- Статьи

- Современные технологии и материалы для металлообработки

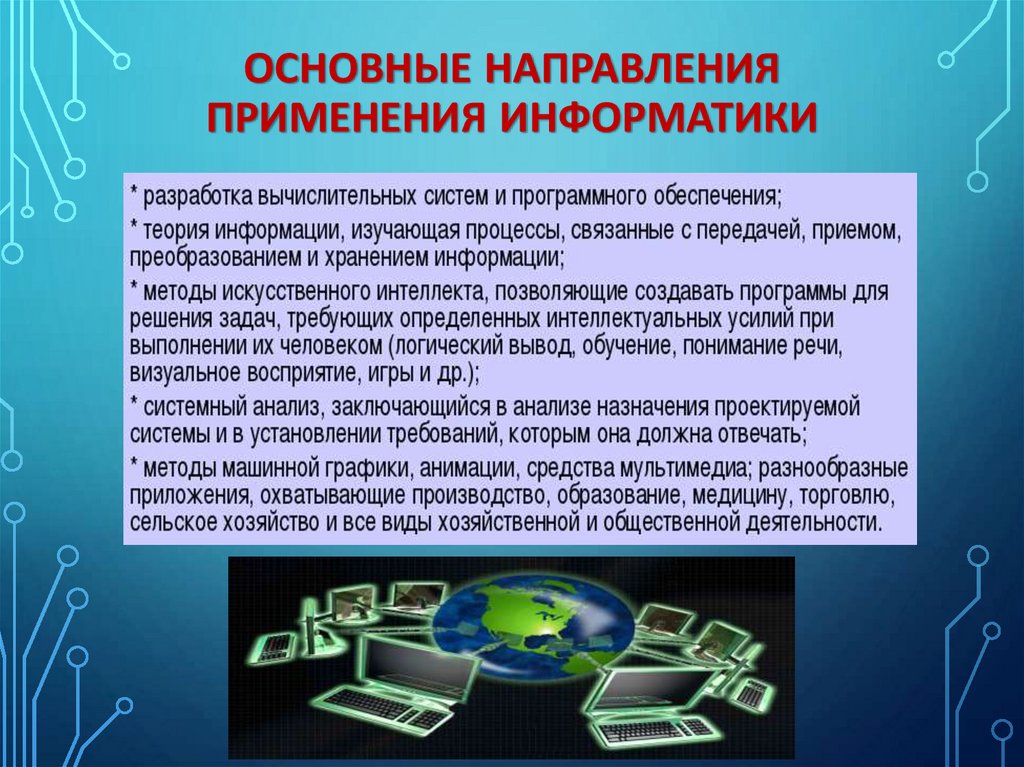

Под металлообработкой подразумевается технологический процесс изменения форм, качественных характеристик и механических свойств сталей и других материалов для достижения необходимых показателей. Современные технологии обработки твёрдых и сверхтвёрдых заготовок позволяют производить продукцию исключительного качества при минимальных затратах на производство.

При всём этом отрасль продолжает неуклонно эволюционировать. На сегодняшний день можно выделить 3 ключевых направления в развитии металлообработки:

- разработка новых сплавов и материалов для их обработки;

- повышение эффективности и производительности процесса;

- оптимизация методов металлообработки.

Все технологии металлообработки можно условно поделить на 4 категории:

Отливка

Значительная доля металлоизделий изготавливается методом литья расплавленной стали, чугуна, бронзы, алюминия, меди, магния, цинка в специальные формы.

Обработка давлением

К данной группе методов металлообработки относятся: прессовка, прокат, штамповка, волочение, ковка. Как правило, воздействие давления направлено на изменение формы и размера металлической заготовки без разрушения её свойств и структуры. Однако, прежде чем прикладывать какие бы то ни было механические усилия, зачастую необходимо повысить пластичность металла. Сделать это можно путём его нагрева до определённых температурных показателей, определяемых его химсоставом.

Сварка

Технология пайки используется для получения неразъёмных соединений. Суть метода заключается в нагревании металла до температуры плавления. На сегодняшний день выделяют 6 видов сварки:

- химическую;

- термическую;

- газовую;

- электрическую;

- дуговую;

- контактную.

Механическая обработка на станках по металу

Для изготовления деталей требуемых геометрических форм и размеров применяется технология резки металлов на специальном станочном оборудовании по заранее спроектированным чертежам. На сегодняшний день это самый распространённый вариант обработки заготовок из стали, меди, латуни, золота, серебра и т.д. К металлорежущим относятся токарные, фрезерные, гравировальные, строгальные и шлифовальные станки.

Для обработки тонколистовых металлов применяется технология лазерного раскроя. Оптический лазерный луч выжигает металл вдоль заданной линии резки. Данный способ позволяет выполнять высокоточную обработку.

Ещё одним методом современной механообработки металлов является гидроабразивная резка. Её принцип заключается в воздействии на заготовку тонкой водяной струёй с частичками абразивов. Вода подаётся под высоким давлением, благодаря чему абразивные вещества буквально по молекулам разрушают материал в зоне воздействия.

Гидроабразивная резка находит широкое применение на тех предприятиях, где техника безопасности запрещает сильный нагрев и образование искр.

Гидроабразивная резка находит широкое применение на тех предприятиях, где техника безопасности запрещает сильный нагрев и образование искр.И наконец, одним из наиболее безопасных и высокоскоростных способов раскроя металла является плазменная резка. Она позволяет точно, чисто и аккуратно раскраивать прокат любой толщины под любым углом. Плазма образуется из газа при участии электрического тока. Температура такой струи может достигать 30 000 градусов. Плазменная резка подходит для обработки любых металлов: цветных, чёрных, тугоплавких.

Ваше имя

Номер телефона *

E-mail *

Сообщение

Современные материалы и технологии определяют будущее

Александр Владимирович Хрульков участвовал в разработке высокодеформативного связующего для полимерных композиционных материалов конструкционного назначения на основе волокнистых углеродных наполнителей.

Соавтор многих патентов и научных статей по автоклавным и безавтоклавным технологиям производства композитов. Награжден памятным знаком ВИАМ.

Успех любой технологии – в мелочах

Профессию инженера я выбрал на генетическом уровне. Мой отец, инженер по образованию, работал в Национальном институте авиационных технологий (НИАТ). Поэтому с детства в какой-то степени я ассоциировал себя с техникой, часто размышлял об авиации. После окончания Московского авиационно-технологического института я, как и планировал, распределился в НИАТ, где мой отец занимался гироскопами – их доводкой, шлифованием.

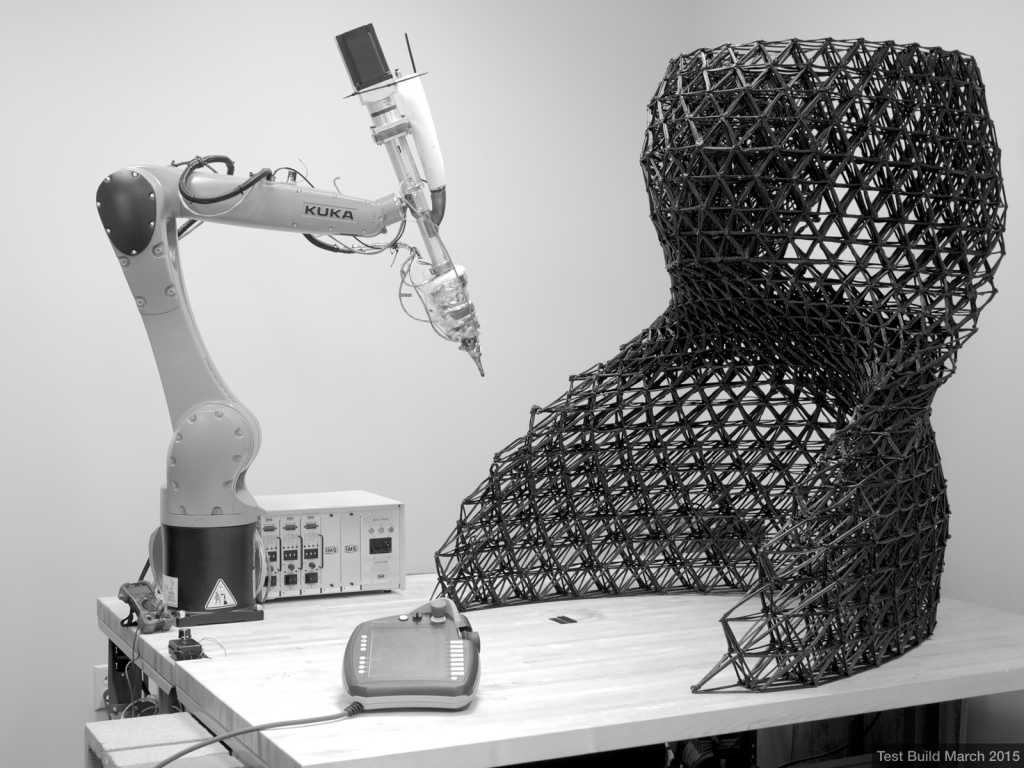

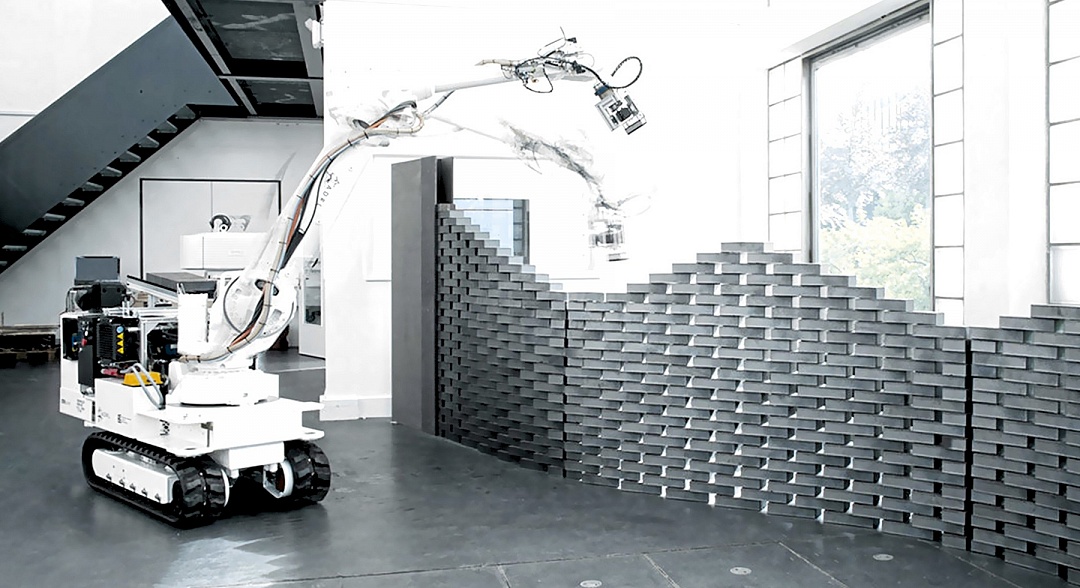

НИАТ специализировался на разработке оборудования и новых технологий изготовления перспективных конструкций. Созданные на его базе выездные бригады отправлялись на работу в конструкторские бюро. Так, сначала я попал в КБ Миля в Панках, где занимался намоточными технологиями. Тогда мы разрабатывали технологию изготовления стеклопластикового лонжерона хвостового стабилизатора вертолета. Все это делалось на первом намоточном станке НЛ-1. Мы получали что-то типа ленточек, которые наматывались на оправку для лонжерона. Необходимо было отработать технологию: по какой траектории должно все это двигаться, чтобы в итоге получить изделие, способное летать. Это были не несущие винты, для которых сейчас ВИАМ разрабатывает препреги. Тогда только зарождалась технология намотки лонжерона хвостового стабилизатора вертолета. Хотя и в наши дни технология не изменилась в принципе: та же ленточка, которая наматывается – то есть, по сути, это была аддитивная технология. Принцип тот же самый: добавочный. Препреги по сути своей являются сырьем для аддитивных технологий. Если металл при этой технологии спекается лазерным лучом, то у нас заготовка отверждается в печке, в автоклаве или на обогреваемой оснастке.

Все это делалось на первом намоточном станке НЛ-1. Мы получали что-то типа ленточек, которые наматывались на оправку для лонжерона. Необходимо было отработать технологию: по какой траектории должно все это двигаться, чтобы в итоге получить изделие, способное летать. Это были не несущие винты, для которых сейчас ВИАМ разрабатывает препреги. Тогда только зарождалась технология намотки лонжерона хвостового стабилизатора вертолета. Хотя и в наши дни технология не изменилась в принципе: та же ленточка, которая наматывается – то есть, по сути, это была аддитивная технология. Принцип тот же самый: добавочный. Препреги по сути своей являются сырьем для аддитивных технологий. Если металл при этой технологии спекается лазерным лучом, то у нас заготовка отверждается в печке, в автоклаве или на обогреваемой оснастке.

Итак, пять-шесть лет я отработал инженером под руководством Игоря Сергеевича Карпейкина – он занимался изготовлением трансмиссионных валов передачи вращательного движения на хвостовой винт вертолета. Запомнился один случай: при испытаниях нагрузку дали чуть больше, чем надо – и разлетелись углепластиковые трансмиссионные валы в разные стороны. Испытание проводили на земле и, слава Богу, никто не пострадал. Но это направление прикрыли.

Запомнился один случай: при испытаниях нагрузку дали чуть больше, чем надо – и разлетелись углепластиковые трансмиссионные валы в разные стороны. Испытание проводили на земле и, слава Богу, никто не пострадал. Но это направление прикрыли.

В дальнейшем меня направили организовывать цех в подмосковные Луховицы. Сейчас там собирают микояновские машины. А когда я оказался в том месте впервые, там еще рыли котлован, чтобы построить цех для производства композитных конструкций. Я отвечал за организацию работы цеха и наладку оборудования в нем. Не всегда все шло как по маслу. Например, сделали воздухозаборники для МиГа из углепластика намоткой. Для этого использовались специальные станки. Но технология была несовершенной и неотработанной, поэтому при эксплуатации возникали поломки. А причина была вот в чем: когда осуществлялось крепление трубы воздухозаборника, нужно было сделать массу отверстий, чтобы все это скрепить с фюзеляжем. А сверлили так, что уголь расслаивался и разлетался. Затем состояние ухудшалось при клепке. Естественно, когда самолет выходил на определенный режим перегрузок, происходил помпаж – и детали разрывало. Ведь никто не рассчитывал, что материал детали расслоится и конструкция потеряет свои прочностные несущие характеристики.

Естественно, когда самолет выходил на определенный режим перегрузок, происходил помпаж – и детали разрывало. Ведь никто не рассчитывал, что материал детали расслоится и конструкция потеряет свои прочностные несущие характеристики.

Перефразируя народную мудрость, скажу так: ноу-хау кроется в мелочах. Так и успех технологии зависит от каких-то важных частностей. И очень важно во всем дойти до сути, до самых истинных корней. А путь этот бывает не всегда простой, но дорогу осилит идущий.

В 90-е получить материал было легче, чем зарплату

В 1989 году на основной территории ВИАМа была организована технологическая лаборатория по переработке полимерных композиционных материалов. Я был приглашен в эту лабораторию. Мы занимались технологиями изготовления и внедрения материалов, разрабатываемых в ВИАМе. Запустили шольцевский автоклав и пропиточную машину.

Сейчас идет реконструкция, и автоклав скоро заменят на более современный. А пропиточная машина еще будет работать. В будущем же будет все новое. Руководство института пристально следит за своевременным обновлением оборудования, все исследования ведутся на самом высоком уровне.

В будущем же будет все новое. Руководство института пристально следит за своевременным обновлением оборудования, все исследования ведутся на самом высоком уровне.

В 90-е была задача – выжить. Я, например, до работы и после нее занимался тем, что развозил журналы Издательского дома «Бурда». Там работал мой брат, он и взял меня на подработку.

Для науки это были очень тяжелые времена – не хватало современных приборов и установок. Все было изношенное: стояли еще довоенные механообрабатывающие станки.

ВИАМ достойно пережил лихие 90-е благодаря уверенной политике нашего руководителя, Генерального директора ВИАМ, академика РАН Евгения Николаевича Каблова.

Умные композиты сами поменяют режим функционирования в зависимости от условий полета

Суть деятельности нашей лаборатории, которая время от времени меняла название, не изменилась. Она всегда оставалась технологической лабораторией. Мы работаем в единой связке с лабораторией связующих, лабораторией углепластиков, лабораторией стеклопластиков и ульяновским филиалом ВИАМ, где располагается производственная технологическая база. В них генерируются и реализуются идеи, разрабатываются материалы, формуются детали в автоклаве. Свойства новых материалов проверяются в Испытательном центре, где подтверждается их пригодность для использования в том или ином изделии. А малотоннажное производство включает в себя уже современную пропиточную машину, которая позволяет делать препреги по новой технологии и использует современные с точки зрения свойств связующие: они более ударопрочные, высоковязкие.

В них генерируются и реализуются идеи, разрабатываются материалы, формуются детали в автоклаве. Свойства новых материалов проверяются в Испытательном центре, где подтверждается их пригодность для использования в том или ином изделии. А малотоннажное производство включает в себя уже современную пропиточную машину, которая позволяет делать препреги по новой технологии и использует современные с точки зрения свойств связующие: они более ударопрочные, высоковязкие.

Производство препрегов и связующих можно сравнить с приготовлением супа. Если его не посолить, не поперчить, то не будет вкусно! Так вот, мини-добавки позволяют получать те свойства, которые обеспечивают ударопрочность, теплостойкость и все остальные свойства, необходимые современному материалу.

В частности, мы выпускаем однонаправленные препреги: то есть, когда из жгутов или нитей набирается полотно, и в результате получается однонаправленная лента. В дальнейшем формируется нужное количество слоев – и задуманная деталь готова. Сектор, который занимается препрегами, возглавляет Юрий Олегович Попов. Разработанные под его руководством материалы будут использовать в лопастях нового российского вертолета.

Сектор, который занимается препрегами, возглавляет Юрий Олегович Попов. Разработанные под его руководством материалы будут использовать в лопастях нового российского вертолета.

Второе направление лаборатории – автоклавное формование. Например, из тех же препрегов. Здесь важно все: при какой температуре, сколько времени, как смазать, чтобы не прилипло, какой рисунок должен быть.

Есть и новое направление: «умные композиты» – изделия с заложенной функцией самодиагностики и даже реакциями на те или иные изменения летающего «организма». Допустим, у нас жарко в доме – и мы убавляем отопление, холодно – прибавляем. То же самое может делать и прибор, у которого установлен специальный датчик температуры. Диагностирующийся материал сообщит, какие нагрузки несет тот или иной агрегат, допустимы они или недопустимы. В дальнейшем эти «умные композиты» должны реагировать на скорость полета, создавая какой-то специфичный именно для этого профиль, в зависимости от скорости и режима полета. Недаром сверхзвуковые аппараты имеют треугольную форму. То есть летательный аппарат может видоизменяться в процессе полета. Я в первую очередь имею в виду аэродинамические характеристики, которые, вариативно изменяясь, позволят обеспечивать необходимый оптимальный режим полета.

То есть летательный аппарат может видоизменяться в процессе полета. Я в первую очередь имею в виду аэродинамические характеристики, которые, вариативно изменяясь, позволят обеспечивать необходимый оптимальный режим полета.

Большой интерес проявляется сейчас к технологии получения заготовки конструкции методом плетения: делается заготовка, потом пропитывается связующим. За счет этого плетения она более ударостойкая и ее жизнестойкость более высокая к повреждениям. Не смотря на локальное повреждение, конструкция при этом остается работоспособной.

Еще одно направление, которое мы сейчас хотим освоить, – это создание объемных преформ.

Надо научиться создавать отечественные материалы

Сегодня технологическая лаборатория успешно развивает производство препрегов на основе узких углеродных лент и тканей. Надеемся, что в дальнейшем их потребление будет только расти, так как сегодня обозначилась тенденция к развитию российской авиации. Конечно, подъем идет непросто. Например, уже летает самолет Сухой Суперджет. С одной стороны, это первая машина после развала Советского Союза, созданная в России, в «цифре», современная. Но при этом более чем на 80% она состоит из импортных комплектующих. Поэтому в перспективе задача нашего авиапрома – поставить на поток российские материалы и комплектующие. То же с препрегами: мы стараемся переходить на свои материалы, наполнители и связующие. Быстро это не произойдет. Но у России другого выхода нет.

Например, уже летает самолет Сухой Суперджет. С одной стороны, это первая машина после развала Советского Союза, созданная в России, в «цифре», современная. Но при этом более чем на 80% она состоит из импортных комплектующих. Поэтому в перспективе задача нашего авиапрома – поставить на поток российские материалы и комплектующие. То же с препрегами: мы стараемся переходить на свои материалы, наполнители и связующие. Быстро это не произойдет. Но у России другого выхода нет.

Недавно было опубликовано интервью руководителя ВИАМ Евгения Николаевича Каблова, где на вопрос, способна ли Россия вновь стать лидером в получении новых знаний и технологий, дан однозначный ответ: выбор наш предопределен. Россия сумеет восстановить статус мировой державы или ее раздерут на части, как СССР.

ВИАМ этому вызову, считаю, готов противостоять. Институт оснащен действительно самым современным оборудованием и отвечает мировым стандартам своего сегмента. Современные автоклавы, пропиточные машины для производства препрегов, реакторы для синтеза и выпуска нового поколения высоковязких связующих, аналитические комплексы для исследований – все это надежный фундамент для разработки новых материалов и технологий.

Если раньше, как я уже говорил, было необходимо выжить, то сейчас наша цель – создание современного продукта, что тоже не так просто. Все зависит от задач, которые ставятся. В этой связи с благодарностью вспоминаю своего институтского преподавателя Елену Борисовну Тростянскую, которая учила нас мыслить масштабно и поощряла, когда на ее каверзные вопросы не отвечали однозначно. Для конкретной задачи должно быть конкретное решение. Однозначных ответов не должно быть – все зависит от конкретики. И если бы жизнь была однозначная, то было бы неинтересно жить.

Связующие, наполнители и препреги мы могли бы изготавливать из своей нефти

Повторюсь, моя работа сейчас заключается в создании современных материалов и внедрении их взамен тех импортных, которые используют при создании композитов. Например, крылья для перспективного самолета сегодня начинают делать из импортных материалов. Наша задача – разработать свои материалы и внедрить их в производство. Такие работы уже ведутся. Хорошо бы, если на государственном уровне было принято решение, чтобы использовать нефть и газ не только на продажу. Ведь из них можно делать и связующие, и наполнители, элементы конструкции обшивки крыла, лонжерона, отсеки фюзеляжа.

Такие работы уже ведутся. Хорошо бы, если на государственном уровне было принято решение, чтобы использовать нефть и газ не только на продажу. Ведь из них можно делать и связующие, и наполнители, элементы конструкции обшивки крыла, лонжерона, отсеки фюзеляжа.

Поэтому очень важно сегодня совершенствовать связующие. Например, еще недавно связующие были растворного типа: из высушенного раствора получалась смола. Теперь получена технология расплавного типа – уже не «вылетает» бессмысленно растворитель в воздух. А происходит это за счет нагревания, расплавления и совмещения при соответствующих режимах – создается полотно, пропитанное полимерным составом, которое обеспечивает необходимые свойства.

Сегодня есть попытка производства авиакрыла методом инфузии. Мне пока до конца не понятно – насколько качество такого изделия будет гарантировано. Получается так: каждое крыло – уникально. Но будет ли возможна идентичность? Поэтому стоит задача – научиться воспроизводить свойства и качество изделий. На западе применяют автоклавную технологию. У нас решили, что будут делать, используя вакуумную инфузию. Это к тому же дешевле. Жизнь подскажет – кто был прав.

На западе применяют автоклавную технологию. У нас решили, что будут делать, используя вакуумную инфузию. Это к тому же дешевле. Жизнь подскажет – кто был прав.

В начале своего пути в ВИАМе я тесно работал с Георгием Михайловичем Гуняевым по созданию углепластиков, вел свою технологическую часть. Сегодня сотрудничаем с Юрием Олеговичем Поповым. Большую поддержку на всех этапах оказывало и оказывает руководство ВИАМ.

Сейчас все больше и больше нашей продукции востребовано в строительстве гражданских самолетов. Те же композиты: их основная задача – снизить вес. Что значит снижение веса для самолета? Это экономия топлива, возможность более дальнего полета, больше пассажиров. Другими словами, обеспечение эффективного использования летательного аппарата. При производстве деталей для Суперджета, иных перспективных самолетов – все больше используются наши, виамовские материалы. И композиты, и металлы. Кроме того, композиты находят широкое применение не только в авиации, но и в строительстве, автомобилестроении, в производстве спортинвентаря и многих других областях. Практически все известные композиционные материалы разработаны в ВИАМе.

Практически все известные композиционные материалы разработаны в ВИАМе.

Сегодня, когда есть все необходимое оборудование, вполне реально вывести технологии на новый уровень – сделать современные композиционные материалы и внедрить в производство для изготовления нового поколения самолетов, которые уже наполовину будут состоять из композитов. Они будут легче, вместительнее, эти перспективные летательные аппараты.

Найдем способ удешевить электроэнергию – композитами можно будет крыть дачи

Одновременно стоит задача сделать наши материалы как можно более доступными. Пока на этом пути есть препятствия. Например, можно сделать крышу на даче из углепластика! Это легчайшая, молнестойкая, долговечная крыша. Но сегодня она будет стоить дороже, чем весь ваш дом и участок. Но когда-нибудь возможности соединяться с потребностями. Проходит время, и находятся способы поставить на поток некогда дефицитное. Почему композиционные материалы дорогие? Потому что для того, чтобы сделать наполнитель – нужны высокотемпературные печи, в которых все бы это расплавляли, тянули бы эти ниточки-волокна.

А ведь наши материалы могут быть востребованы во многих отраслях народного хозяйства – они годятся и для автомобилестроения, и при строительстве особенно высотных домов. Чем выше здание – тем больше нагрузка на основание. Придумали железобетон – металл несет большую нагрузку и меньше места занимает. Так же и здесь: композиты легче металла в пять раз. Поэтому найдется ему применение.

Уверен, что наступят времена, когда, благодаря термостойкости и одновременно легкости материалов, гражданские суда будут долетать из Москвы до Нью-Йорка меньше чем за час. Теоретически такие вопросы уже могут быть решены. Воплощение – вопрос стоимости и надежности.

Я очень горд, что причастен к российской науке, к ВИАМу, хотя своим вкладом или заслугой, как угодно, считаю лишь ежедневный кропотливый труд. Думаю, что все, кто работает в нашем институте, также горды тем, что у них есть такой Дом, в котором можно заниматься любимым делом, проявлять себя и при этом получать достойную заработную плату. Так и хочется спеть «как здорово, что все мы здесь сегодня собрались» и «от зари до зари» создавать новые, замечательные материалы.

Так и хочется спеть «как здорово, что все мы здесь сегодня собрались» и «от зари до зари» создавать новые, замечательные материалы.

Основные публикации А.В. Хрулькова

1.Чурсова Л.В., Душин М.И., Хрульков А.В., Мухаметов Р.Р. Особенности технологии изготовления деталей из композиционных материалов методом пропитки под давлением / В сб. тезисов докладов межотраслевой науч.-тех. конф. «Композиционные материалы в авиакосмическом материаловедении». М.: ВИАМ. 2009. С. 17.

2.Хрульков А.В., Душин М.И., Попов Ю.О., Коган Д.И. Исследования и разработка автоклавных и безавтоклавных технологий.

3.Чурсова Л.В., Душин М.И., Хрульков А.В., Мухаметов Р.Р. Особенности технологии изготовления деталей из композиционных материалов методом пропитки под давлением / В сб. тезисов докладов межотраслевой науч.-тех. конф. «Композиционные материалы в авиакосмическом материаловедении». М.: ВИАМ. 2009. С. 17.

4.Хрульков А.В., Душин М. И., Попов Ю.О., Коган Д.И. Исследования и разработка автоклавных и безавтоклавных технологий формования ПКМ //Авиационные материалы и технологии. 2012. №S. С. 292–301.

И., Попов Ю.О., Коган Д.И. Исследования и разработка автоклавных и безавтоклавных технологий формования ПКМ //Авиационные материалы и технологии. 2012. №S. С. 292–301.

Интервью провела и подготовила Светлана Офитова

Новые материалы и технологии. Серия книг

Просмотреть все Серия книг

СЕРИЯ КНИГ

О серии

Серия книг «Новые материалы и технологии» посвящена публикациям, посвященным новым передовым материалам и новым технологиям. Внимание уделяется вновь обнаруженным или применяемым материалам, способным решить насущные социальные проблемы и улучшить качество жизни, что соответствует охране окружающей среды, медицине, связи, энергетике, транспорту, передовому производству и смежным областям.

В этой серии учитывается тот факт, что при нынешних высоких требованиях к экономии энергии, материалов и затрат, а также в условиях серьезных проблем загрязнения и мировых пандемических условий область новых материалов и связанных с ними масштабируемых технологий является в высшей степени междисциплинарной областью, с потребность в исследователях, специалистах и ученых по всему спектру инженерных и технологических дисциплин.

- Названия серии

- Авторы

Серия 80 Заголовки

На страницу

122448

Сортировка

Дата публикацииЗаголовок (по возрастанию)Заголовок (по убыванию)

Включить предстоящие заголовки

ДисплейНаночастицы в диагностике, доставке лекарств и нанотерапии

1-е издание

Готовится к выпуску

Отредактировано

By Дивья Трипати, Анджали Гупта, Арвинд Кумар Джайн, Анурадха Мишра, Кулдип Сингх

18 сентября 2023 г.

Интеграция нанотехнологий с биоматериалами, диагностическими инструментами, аналитическим оборудованием, наборами для физиотерапии и средствами доставки лекарств привела к тому, что нанотерапия стала классом медицины с потенциалом исследований и разработок. Эта книга иллюстрирует синтез, свойства и…

Эта книга иллюстрирует синтез, свойства и…

Наноматериалы для приложений устойчивой энергетики

1-е издание

Готовится к печати

Отредактировано Пиюш Кумар Сонкар, Веллаичами Ганесан

11 сентября 2023 г.

В этой книге представлен подробный обзор различных устройств и наноматериалов для хранения энергии. Обсуждается применение каждого наноматериала для топливных элементов, металло-воздушных батарей, суперконденсаторов, солнечных элементов, металло-воздушных батарей, регенеративных топливных элементов, водородной энергетики, …

Оценка полимерных материалов для биомедицинских применений

1-е издание

Ожидается

Отредактировано

By Виджай Чаудхари, Сумит Гупта, Паллав Гупта, Партха Пратим Дас

31 августа 2023 г.

Эта книга начинается с введения в полимерные материалы, за которым следуют различные классификации и свойства полимерных материалов для имплантатов, включая различные методы разработки полимерных материалов и методы их характеристики. Обзор различных токсикологических оценок …

Обзор различных токсикологических оценок …

Материаловедение для борьбы с COVID-19

1-е издание

Готовится к публикации

Отредактировано

Автор: Нирадж Двиведи, Аваниш Кумар Шривастава

31 августа 2023 г.

В этой книге рассказывается о применении новых материалов для борьбы с коронавирусом. В нем обсуждаются различные физико-химические и биомедицинские характеристики 2D-материалов, таких как графен, MXenes и другие их производные, а затем предлагаются способы использования таких материалов для разработки и …

Нанокосметика: подходы к доставке лекарств, приложения и нормативные требования Аспекты

1-е издание

Готовится к выпуску

Отредактировано

К Прашант Кешарвани, Сунил Кумар Дубей

17 августа 2023 г.

Эта книга предлагает обзор науки о косметике и рецептуре наноразмерных косметических продуктов, включая изготовление, характеристику нанокосметики, основные проблемы безопасного применения, нормативные аспекты и коммерциализация в больших масштабах. Главы содержат …

Главы содержат …

Устойчивое развитие зеленых и экологически чистых композитов

1-е издание

Готовится к выпуску

Отредактировано

By Sumit Gupta, Vijay Chaudhary, Pallav Gupta

17 августа 2023 г.

В книге представлены соответствующие аспекты устойчивости зеленых и экологически чистых композитов, включая методы их разработки и обработки, характеристики, свойства и области применения. Значение для проектирования и разработки высокоэффективных экологически чистых композитов …

Двумерные наноматериалы для пожаробезопасных полимеров

1-е издание

Ожидается

Отредактировано

By Yuan Hu, Xin Wang

16 августа 2023 г.

Двумерные наноматериалы для пожаробезопасных полимеров представляет собой обзор последних научных разработок и технологических достижений в области двумерных наноматериалов для пожаробезопасных полимеров. В нем обобщены методы получения различных типов двумерных наноматериалов и их полимерных композитов, а также обзоры. ..

..

Наноструктурные магнитные материалы: функционализация и разнообразные применения

1-е издание

Готовится к выпуску

Отредактировано Sathish-Kumar Kamaraj, Arun Thirumurugan, Sebastián Díaz de la Torre, Suresh Kannan Balasingam, Shanmuga Sundar Dhanabalan

10 августа 2023

Функционализированные магнитные наноматериалы используются для хранения данных, в биомедицинских, экологических и гетерогенных приложениях катализа, но есть остаются проблемы развития, которые необходимо преодолеть. Наноструктурные магнитные материалы: функционализация и разнообразные применения охватывают различные методы синтеза…

Высокоэнтропийные материалы: достижения и применение

1-е издание

Готовится к выпуску

By Yong Zhang

02 августа 2023

Исследования в области материалов с высокой энтропией развиваются быстрыми темпами. Книга High-Entropy Materials: Advances and Applications фокусируется на материалах, обнаруженных с использованием стратегии высокоэнтропийных сплавов (HEA). В нем обсуждаются различные типы материалов с высокой энтропией, такие как FCC и BCC HEA, пленки и покрытия, …

В нем обсуждаются различные типы материалов с высокой энтропией, такие как FCC и BCC HEA, пленки и покрытия, …

Smart Nanomaterials

1-е издание

Готовится к выпуску

Ималка Мунавира, М.Л. Чамалки Мадхуша

24 июля 2023 г.

Интеллектуальные наноматериалы являются основой различных новых приложений, и в этой книге рассматриваются их технологические достижения, инновации и практическое применение. Он охватывает достижения в наиболее важных аспектах химии и изготовления материалов из наноматериалов, включая инженерные/перспективные …

Функциональные биоматериалы: достижения в области дизайна и биомедицинских приложений

1-е издание

Готовится к выпуску

Отредактировано Анудж Кумар, Дургалакшми Дхинасекаран, Ирина Савина, Сунг Су Хан

20 июля 2023 г.

С появлением аддитивного производства возможна массовая индивидуализация биоматериалов для комплексной регенерации тканей и адресной доставки лекарств. В этой книге особое внимание уделяется фундаментальным концепциям науки о биоматериалах, их взаимосвязям между структурой и свойствами и методам обработки,…

В этой книге особое внимание уделяется фундаментальным концепциям науки о биоматериалах, их взаимосвязям между структурой и свойствами и методам обработки,…

Функциональные наноматериалы для сенсоров

1-е издание

Готовится к выпуску

Отредактировано Суреш Сагадеван, Вон-Чун О

2 мая 2023 г.

Благодаря своим новым химическим и физическим свойствам функциональные наноматериалы находят все более широкое промышленное применение в наноэлектронике, энергетике и биологических приложениях. Функциональные наноматериалы для сенсоров — обзор достижений в области функциональных наноматериалов и их использования в сенсорах…

1–12 из 80

Передовые технологии и материалы — Главная

Авторы: Алкивиадис Цамис

Резюме

Заболевания аорты (ЗАБ) являются ведущей причиной смертности в развитых странах. Двумя наиболее распространенными формами AoD являются аневризма (расширение) и расслоение (разрыв внутренней стенки). Аневризма и расслоение часто связаны с двустворчатым аортальным клапаном (ДАК) вместо нормального трехстворчатого аортального клапана, а аневризмы ДАК восходящего грудного отдела аорты имеют тенденцию асимметрично выпячиваться по направлению к большой кривизне аорты. Многофотонная микроскопия может помочь нам визуализировать коллагеновые и эластиновые волокна, которые считаются основными несущими составляющими стенки аорты, чтобы исследовать потенциальную роль микроструктуры волокон в аневризме или расслоении восходящей грудной аорты. Региональные различия в микроструктуре волокон могут быть обусловлены различными механизмами ремоделирования сосудов и, в сочетании с механическими тестами, могут улучшить наше понимание биомеханических механизмов аневризмы аорты и потенциала расслоения. Если бы мы захотели исследовать влияние микроструктуры на формирование мягких тканей и развитие органов, мы должны были бы рассмотреть быстрорастущий процесс. В этом процессе клетки являются основными несущими компонентами, которые взаимодействуют, создавая силы на уровне ткани, формирующие формирование ткани.

Аневризма и расслоение часто связаны с двустворчатым аортальным клапаном (ДАК) вместо нормального трехстворчатого аортального клапана, а аневризмы ДАК восходящего грудного отдела аорты имеют тенденцию асимметрично выпячиваться по направлению к большой кривизне аорты. Многофотонная микроскопия может помочь нам визуализировать коллагеновые и эластиновые волокна, которые считаются основными несущими составляющими стенки аорты, чтобы исследовать потенциальную роль микроструктуры волокон в аневризме или расслоении восходящей грудной аорты. Региональные различия в микроструктуре волокон могут быть обусловлены различными механизмами ремоделирования сосудов и, в сочетании с механическими тестами, могут улучшить наше понимание биомеханических механизмов аневризмы аорты и потенциала расслоения. Если бы мы захотели исследовать влияние микроструктуры на формирование мягких тканей и развитие органов, мы должны были бы рассмотреть быстрорастущий процесс. В этом процессе клетки являются основными несущими компонентами, которые взаимодействуют, создавая силы на уровне ткани, формирующие формирование ткани. Наше понимание этого явления, называемого механотрансдукцией, значительно продвинулось за последние годы, и теперь стало ясно, что почти каждый биологический процесс модулируется тем, как эти силы расшифровываются внутри клетки. Поэтому важно создать нашу собственную флуоресцентно-меченую матрицу, которая могла бы интегрироваться в ткань и позволить отслеживать эти силы in vivo. На основе комплексной технологии фотолитографии и микроконтактной печати разработан новый 3D оптический наномеханический биосенсор (НМБС) на основе флуоресцентных волокон фибронектина. NMBS был успешно подтвержден в ходе испытания на одноосное растяжение биологически значимых материалов для микроскопических и макроскопических механических деформаций. В будущем биомиметические 3D-каркасы могут быть изготовлены путем сборки 2D-волоконных конструкций на основе технологии NMBS, чтобы проанализировать влияние выбранного набора несущих микроструктурных компонентов как на механические, так и на функциональные реакции мягких биологических материалов.

Наше понимание этого явления, называемого механотрансдукцией, значительно продвинулось за последние годы, и теперь стало ясно, что почти каждый биологический процесс модулируется тем, как эти силы расшифровываются внутри клетки. Поэтому важно создать нашу собственную флуоресцентно-меченую матрицу, которая могла бы интегрироваться в ткань и позволить отслеживать эти силы in vivo. На основе комплексной технологии фотолитографии и микроконтактной печати разработан новый 3D оптический наномеханический биосенсор (НМБС) на основе флуоресцентных волокон фибронектина. NMBS был успешно подтвержден в ходе испытания на одноосное растяжение биологически значимых материалов для микроскопических и макроскопических механических деформаций. В будущем биомиметические 3D-каркасы могут быть изготовлены путем сборки 2D-волоконных конструкций на основе технологии NMBS, чтобы проанализировать влияние выбранного набора несущих микроструктурных компонентов как на механические, так и на функциональные реакции мягких биологических материалов.

Ключевые слова: Аневризма аорты, биосенсор, клетка, микроструктура волокон, формирование мягких тканей;

DOI: 10.24867/ATM-2022-2-001

Скачать PDF

Авторы: Томаш Вухерер

Реферат

Зона термического влияния (ЗТВ) – это часть сварного шва, которая подвергается воздействию тепла, выделяемого в процессе сварки во время сварки. Микроструктура ЗТВ очень неоднородна и состоит из различных зон, таких как крупнозернистая ЗТВ, мелкозернистая ЗТВ, межкритическая ЗТВ и переотпущенная ЗТВ [1]. Все эти зоны очень узки и их свойства несколько различаются. Эти свойства влияют на целостность всего сварного шва, поэтому во многих случаях ЗТВ может быть худшей частью сварного шва. Другой проблемой является определение свойств отдельных областей ЗТВ, поскольку вся ЗТВ очень узкая и неоднородная. По этой причине многие свойства не могут быть точно определены, за исключением некоторых, таких как твердость, для измерения которой достаточно лишь небольшого участка. Поэтому важно знать, как получить индивидуальную микроструктуру ЗТВ в более широком диапазоне материалов, чтобы определить реальные свойства такой ЗТВ. Одним из способов является измерение параметров сварки в процессе сварки для определения фактического влияния термического цикла на формирование индивидуальной микроструктуры ЗТВ в сварном шве. Более того, крайне важно повторить этот термический цикл сварки в нетронутом основном металле на симуляторе термической сварки для получения подходящей микроструктуры ЗТВ [1,2]. Второй вариант заключается в приготовлении микроструктуры в печи путем медленного нагрева с последующим быстрым охлаждением [1,3]. Оба процесса должны быть точными и точными, чтобы получить подходящие микроструктуры ЗТВ. В данной статье рассматриваются проблемы изготовления микроструктур ЗТВ на высоколегированной стали СТ781, широко применяемой в автомобильной промышленности для изготовления деталей, подвергающихся высоким динамическим нагрузкам.

Поэтому важно знать, как получить индивидуальную микроструктуру ЗТВ в более широком диапазоне материалов, чтобы определить реальные свойства такой ЗТВ. Одним из способов является измерение параметров сварки в процессе сварки для определения фактического влияния термического цикла на формирование индивидуальной микроструктуры ЗТВ в сварном шве. Более того, крайне важно повторить этот термический цикл сварки в нетронутом основном металле на симуляторе термической сварки для получения подходящей микроструктуры ЗТВ [1,2]. Второй вариант заключается в приготовлении микроструктуры в печи путем медленного нагрева с последующим быстрым охлаждением [1,3]. Оба процесса должны быть точными и точными, чтобы получить подходящие микроструктуры ЗТВ. В данной статье рассматриваются проблемы изготовления микроструктур ЗТВ на высоколегированной стали СТ781, широко применяемой в автомобильной промышленности для изготовления деталей, подвергающихся высоким динамическим нагрузкам.

Ключевые слова: Испытание на усталостное нарастание, Зона термического влияния, Механические испытания, Сварные швы;

DOI: 10. 24867/ATM-2022-2-002

24867/ATM-2022-2-002

Скачать PDF

Авторы: Себастьян Балош, Драган Раджнович, Данка Лабус Златанович, Мирослав Драманин, Петар Джанджатович, Мирджана Тривкович, Милан Печанак, Сти -Сти -Сти -Сти Сти -Сти -Сти -Сти -Сти Сти -Сти -Сти Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти -Сти. представлен сварной шов трубы в пивоваренной промышленности. Точечная коррозия вызвала утечку, и была предпринята попытка найти причину коррозии. После всестороннего исследования, включающего визуальный осмотр, химический состав, твердость, растяжение и металлографические испытания. Было установлено, что существуют две причины, влияющие на возникновение питтинговой коррозии, обе связаны с процессом сварки. Во-первых, это ненужная очистка внутренней части трубы с помощью проволочной щетки на электродрели, в результате чего образуются складки, удерживающие кислотное чистящее средство. Концентрация кислоты повышалась после испарения, вызвавшего коррозию, чему способствовало окрашивание зоны сварки. Подкрашивание было вызвано недостаточной продувкой кислорода изнутри трубы защитным газом. После сварки пассивация не проводилась, что привело к ухудшению коррозионной стойкости слоя термической окраски.

Концентрация кислоты повышалась после испарения, вызвавшего коррозию, чему способствовало окрашивание зоны сварки. Подкрашивание было вызвано недостаточной продувкой кислорода изнутри трубы защитным газом. После сварки пассивация не проводилась, что привело к ухудшению коррозионной стойкости слоя термической окраски.

Ключевые слова: Пивоварня, Труба, Коррозия, Сварка

Авторы: Томаш Венгжин, Божена Щуцка-Ласота, Войцех Тарасюк, Петр Цыбулко, Адам Юрек, Адам Деринг, Александр Косарац Резюме Нержавеющая сталь должна рассматриваться как хороший материал для изготовления антенных креплений. Дуплексная сталь 1.4462 обладает очень хорошей устойчивостью к коррозии в окружающей среде, а также при повышенных температурах. Дуплексная сталь довольно хорошо сваривается, хотя и склонна к различным типам несовместимости при сварке. На качество сварки влияет множество факторов. Целью статьи является изучение влияния основных параметров сварки МАГ на получение качественных сварных швов. Ключевые слова: Сварка, МАГ, сталь 1.4462, Эксперимент, Термические условия Авторы: Никола Костич, Саша Ранджелович, Сандра Станкович Abstract Моделирование процесса ковки рычага сцепления проводилось с использованием программного обеспечения Qform, которое основано на численном методе и методе конечных элементов, а сам инструмент был моделируется в программе SolidWorks CAD. Ключевые слова: Горячая штамповка, МКЭ, напряжение, деформация, штамп; DOI: 10.24867/ATM-2022-2-005 Скачать PDF Авторы: Нада Раткович, Живана Йованович Пешич, Душан Арсич, Милош Пешич, Драган Джунич. Он широко используется для соединения твердых сплавов, таких как сталь, титан и алюминий, которые очень трудно соединить сваркой плавлением. Качество соединения СТП в основном зависит от геометрии заплечика и штифта, его диаметра, материала инструмента, скорости вращения инструмента и скорости линейного перемещения. В статье представлен краткий обзор инструментов, используемых при проведении процедуры FSW. Новшеством в статье является использование смесей защитных газов с очень ограниченным количеством кислорода (ниже 1% O2) при сварке МАГ. Сварка дуплексных сталей в среде защитного газа с очень низкой концентрацией кислорода до недавнего времени была затруднена. Можно было ожидать, что новое технологическое решение позволит получить дуплексное соединение с хорошей коррозионной стойкостью и хорошими механическими свойствами, что немаловажно в антенных конструкциях. Были исследованы механические свойства нескольких испытанных соединений и установлена зависимость между содержанием кислорода в газовой смеси и содержанием кислорода в сварном шве.

Новшеством в статье является использование смесей защитных газов с очень ограниченным количеством кислорода (ниже 1% O2) при сварке МАГ. Сварка дуплексных сталей в среде защитного газа с очень низкой концентрацией кислорода до недавнего времени была затруднена. Можно было ожидать, что новое технологическое решение позволит получить дуплексное соединение с хорошей коррозионной стойкостью и хорошими механическими свойствами, что немаловажно в антенных конструкциях. Были исследованы механические свойства нескольких испытанных соединений и установлена зависимость между содержанием кислорода в газовой смеси и содержанием кислорода в сварном шве. В работе проанализировано и проконтролировано напряженно-деформационное состояние заготовки в процессе горячей штамповки в асимметричных штампах для ковки с избыточным материалом, что представляет собой одну из наиболее распространенных технологий в современных производственных процессах металлообрабатывающей промышленности.

В работе проанализировано и проконтролировано напряженно-деформационное состояние заготовки в процессе горячей штамповки в асимметричных штампах для ковки с избыточным материалом, что представляет собой одну из наиболее распространенных технологий в современных производственных процессах металлообрабатывающей промышленности.

Гидроабразивная резка находит широкое применение на тех предприятиях, где техника безопасности запрещает сильный нагрев и образование искр.

Гидроабразивная резка находит широкое применение на тех предприятиях, где техника безопасности запрещает сильный нагрев и образование искр.