Стойка для УШМ (болгарки) своими руками или самодельный отрезной станок

Стойка для УШМ (болгарки) своими руками или самодельный отрезной станок

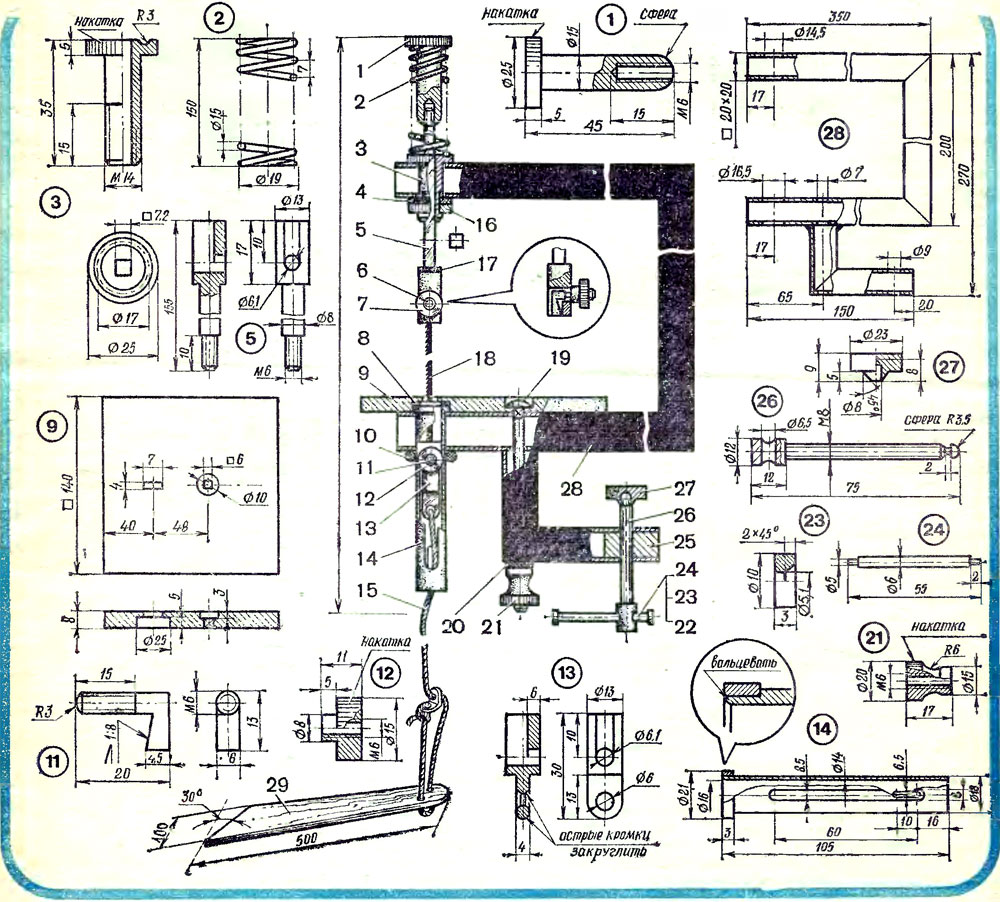

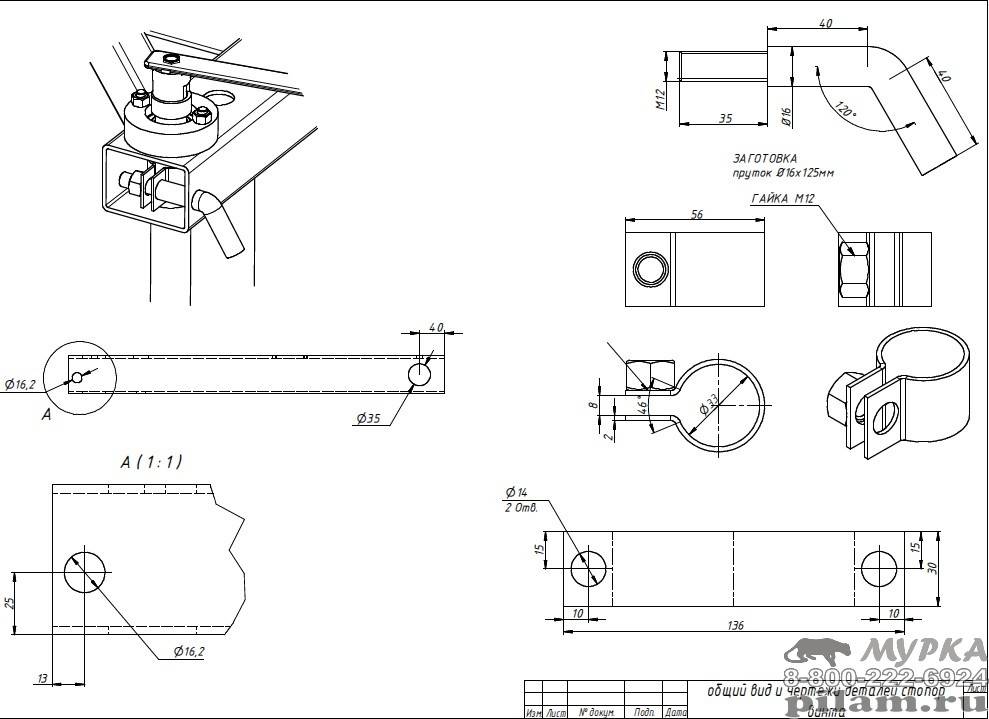

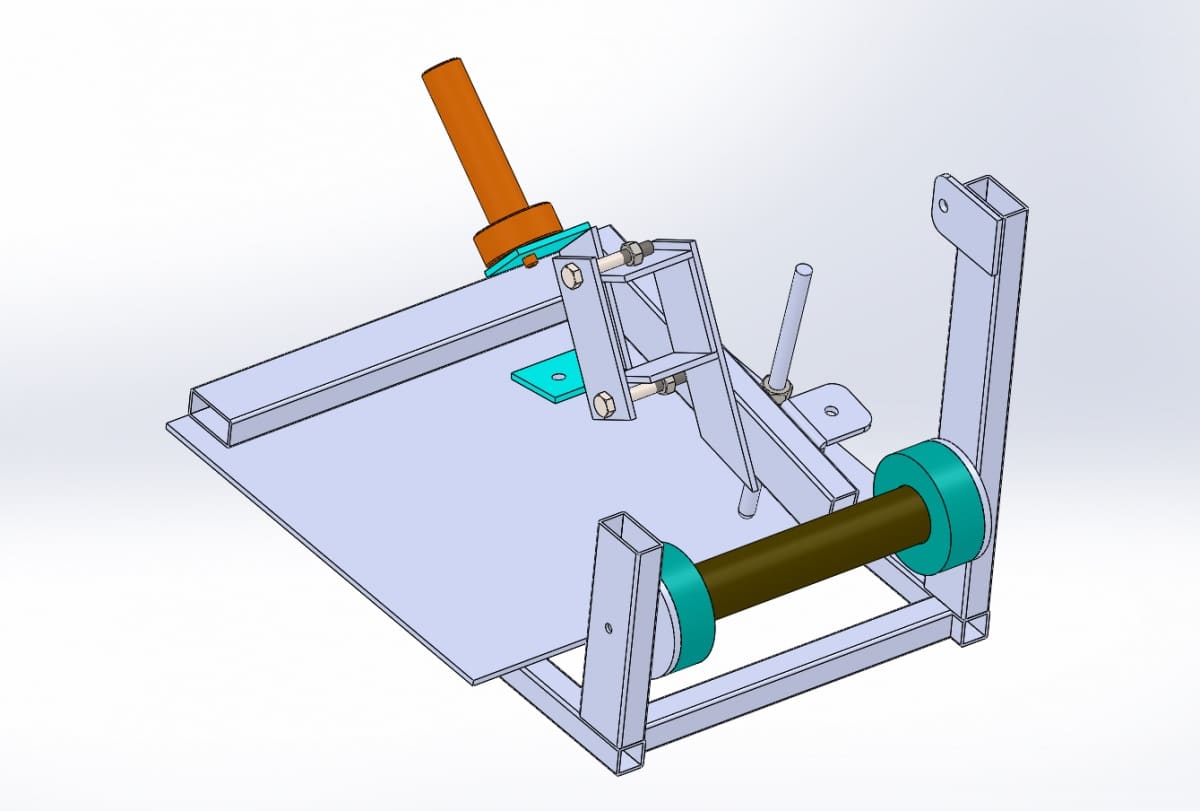

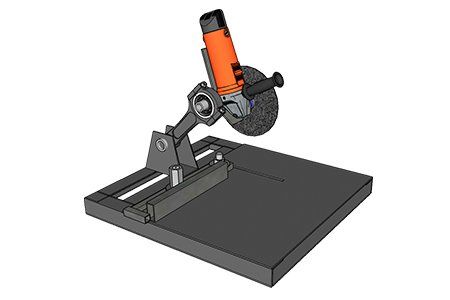

Как я уже говорил ранее, в гараже две проблемы — ровно отрЕзать и ровно просверлить. Проблема со сверлением решена, стойка для дрели стОила потраченного времени и средств на все сто. Долго пылилась в углу ожидая своего часа болгарка. Именно болгарка — сделанная в далеком 1977 г. в Болгарии на «ЭЛПРОМ ЛОВЕЧ», жутко тяжёлая но, по слухам, очень надёжная УШМ. Я пробовал работать ей. Я считал себя если не крутым спецом, то уж точно бывалым. Работал всегда большой MAKITA 9069, вещь довольно мощная и тяжёлая. Но болгарка в сравнении с макитой — дикая зверюга. При схожей с макитой мощности 1.9 кВт она ощутимо тяжелее, к тому же конкретно моя под диски 180 мм и оборотами на выходе 8500 об/мин. В общем решил я тогда, что в руки её больше не возьму (ссыкотно) и путь ей только в стойку. А стойку хотел сделать очень давно. И конечно стойка должна быть как обычно — «лёгкая, прочная и надёжная». Сразу скажу, единственное оправдание проделанной работе — «ну это же ДЛЯ СЕБЯ, на долгие годы, хороший инструмент не бывает простым…».

И конечно стойка должна быть как обычно — «лёгкая, прочная и надёжная». Сразу скажу, единственное оправдание проделанной работе — «ну это же ДЛЯ СЕБЯ, на долгие годы, хороший инструмент не бывает простым…».

Начинал как и все — сварил прямоугольник для основания.

Основание — труба 50*50 и 45-й уголок.

Для шарнира взята задняя ступица, вроде бы с CHERY TIGGO. Срезал с неё центральный выступ, сковырнул датчик АБС.

Задняя ступица от чери тигго.

Крепится ступица к швеллеру, в котором вырезано отверстие для крепления. Вырезал болгаркой, довольно трудно кстати. Дорабатывал напильником.

Отверстие в швеллере под ступицу.

Основной кронштейн для болгарки начинал делать от самой болгарки. Сначала подогнал уголки к штатным местам крепления ручек, затем приварил между ними третий уголок.

Кронштейн болгарки.

Потом согнул кронштейн-хомут по корпусу болгарки из 2 мм стали.

Кронштейн — хомут из 2 мм стали.

К этому хомуту приварил болт и соединил уголком с крепёжной частью.

Крепление болгарки.

С помощью болта регулируется положение болгарки относительно стола. Далее привариваю к основанию 60-й уголок — к нему будет крепиться швеллер. Прикидываю расположение и сверлю швеллер и уголок под ним. Болты крепления будут разные — М10 и М12, это связано со второй регулировкой, швеллер должен немного поворачиваться за счёт увеличенных отверстий под болты.

Крепление швеллера к основанию.

Дальше приварил ещё две трубы — направляющие для прижимного механизма, а также усилил конструкцию двумя отрезками 50-го уголка.

Почти готовый рабочий стол.

Дальше поверх всего этого привариваю листы толщиной 4 мм. Как ни старался, а идеально ровной поверхности не получилось, перепады в 1-1,5 мм имеются, но на практике на точность реза это не влияет.

Рабочий стол.

Теперь уже можно собрать установку. Дополнительно усиливаю уголками швеллер и основной кронштейн. Общий вес установки становится ещё не критичным, но уже довольно интересным…

Общий вес установки становится ещё не критичным, но уже довольно интересным…

Первая сборка.

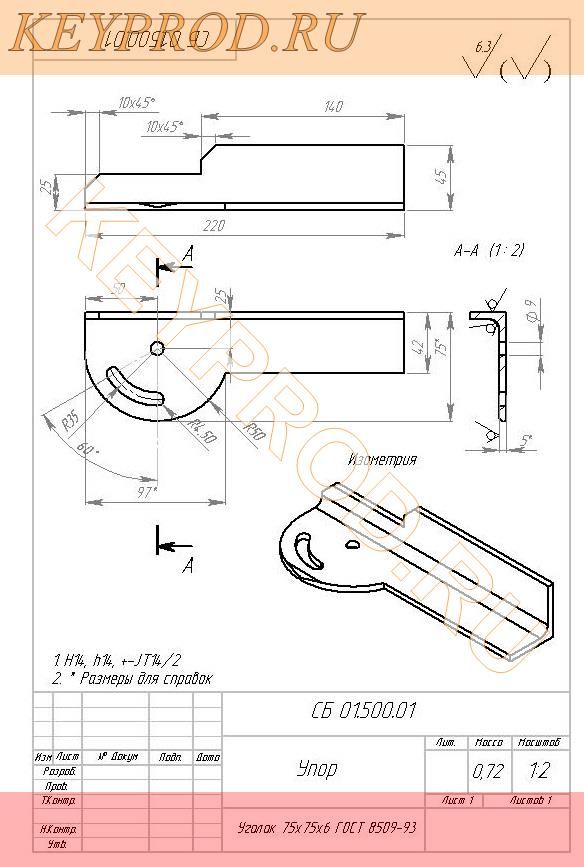

Дальше было самое долгое и муторное — оснастка для работы. Это упор и прижим для заготовки, это возвратная пружина, это расширитель стола. Начнём с упора для заготовки. Берём отрезок 50-го уголка, привариваем к нему небольшой прямоугольник.

Упор для заготовки.

Теперь надо вырезать в нём дугу, чтобы можно было резать заготовки под любым углом. С помощью шаблона сначала сверлю отверстия по дуге. Затем фрезой протачиваю дугу полностью.

Дуга для резки под углом.

Теперь прижимное устройство. Винт взят от старого и гнутого восьмого домкрата. Я справедливо рассудил, что это будет лучше обычной китайской шпильки. Конец винта я сточил до 6 мм и нарезал резьбу.

Старый домкрат пошёл в расход.

Для подвижной части самое трудное — сделать ось. Я делал из отрезка той самой китайской шпильки, сразу скажу — токарку не использовал, стачивал до нужного диаметра болгаркой, пусть и с некоторыми приспособлениями.

Подвижная часть. Сточено без токарки.

А это уже собран и на своём месте.

Прижимное устройство.

Осталось закрепить гайку. Прижимное устройство планировалось съёмным, поэтому крепится на болты, резьба нарезана прямо в рабочем столе. Гайку домкрата обварил кусочками 4 мм стали.

Замуровал гайку.

Так как прижимное было готово, решил порезать трубу для ножек стола, заодно посмотреть как это всё работает. В результате сделал вырез на упоре заготовки — в него корпус редуктора болгарки упирался. Также чуть позже подрезал прижим по ширине.

Прижимное устройство собрано.

Кстати, на фото видно гайки с барашками — с ними я поработал один рез. Никогда не используйте в таких местах гайки с барашками, ручного усилия крайне не достаточно для хорошей фиксации упора. Это бесценный опыт — гайки ослабли, диск разлетелся в клочья. Теперь там обычные гайки, затягиваю всегда очень плотно.

Дальше возвратная пружина. Ну как пружина… я думал будет пружина, но в итоге получилось нечто покруче. Я осознаю, что сам всё усложнил, но результат того стОил. Вот представил я какая мощная пружина нужна чтобы удерживать болгарку, и что усилие в конце реза должно быть не маленькое. К тому же, после реза надо плавненько отводить болгарку вверх. А хотелось — чтобы порезал, отпустил и она сама ПЛАВНО вернулась в исходное положение. Что для этого надо? Газовый упор конечно, от девятки, давно валяется на полке. И ещё — система возврата должна быть скрытой, то есть работать снизу. Это значит понадобятся дополнительные тяги и рычаги. На самом деле сделать это получилось достаточно легко, я бы даже сказал быстро. Сначала сделал прорезь в столе под рычаг. Сам рычаг сделал из уголка, путём многих примерок придал ему нужную форму. Крепится рычаг прямо на ступицу, к штатной шпильке.

Я осознаю, что сам всё усложнил, но результат того стОил. Вот представил я какая мощная пружина нужна чтобы удерживать болгарку, и что усилие в конце реза должно быть не маленькое. К тому же, после реза надо плавненько отводить болгарку вверх. А хотелось — чтобы порезал, отпустил и она сама ПЛАВНО вернулась в исходное положение. Что для этого надо? Газовый упор конечно, от девятки, давно валяется на полке. И ещё — система возврата должна быть скрытой, то есть работать снизу. Это значит понадобятся дополнительные тяги и рычаги. На самом деле сделать это получилось достаточно легко, я бы даже сказал быстро. Сначала сделал прорезь в столе под рычаг. Сам рычаг сделал из уголка, путём многих примерок придал ему нужную форму. Крепится рычаг прямо на ступицу, к штатной шпильке.

Рычаг возвратного механизма.

Понадобятся ещё некоторые детали — собственно газовый упор, длинная тяга к нему, хомут согнутый из шпильки М6. Упор встал как там и был. Заработало с первого раза. Поначалу казалось что поднимает резковато, но когда болгарка обросла всякими ручками и кожухом, то получилось в самый раз.

Детали механизма возврата. Механизм в положениях сжато-разжато.

Ну собственно это почти всё. Ещё был сделан искроуловитель — просто жестянка прикрученная на пути искр. Ещё поставил отдельную ручку привода — трубу прикрутил к основному кронштейну, а к трубе — штатную боковую ручку болгарки. Конечно сделал расширение стола, по принципу труба в трубе. Здесь была засада, внутрь трубы 50Х50 входит труба 45Х45. Она существует в принципе, но по факту её нигде не найти. Пришлось наваривать 4 мм полоски на трубу 40Х40. На расширении будут постоянно два приспособления — дополнительный упор заготовки — нужен чтобы отрезаемая часть не была подхвачена диском и не улетела, и дополнительный упор для «клонирования» детали — если надо две и более детали одинаковой длины не нужно мерить длину перед каждым резом.

Расширение стола и приспособления на нём.

Да, забыл про кожух защитный. Родной кожух был давно утерян, стоял уже под 230-й диск. Я его нарастил где можно по максимуму и сделал к нему откидную часть как на фабричных монтажных пилах.

Защитный кожух и откидная часть к нему.

И только когда настало время красить, я увидел количество деталей «простой и лёгкой» стойки для болгарки. Переносить установку в сборе лучше вдвоём. Нет, можно конечно и одному… но очень тяжело.

Готова к работе.

После завершения стали очевидны несколько факторов усложняющих работу на установке. Первое — нужно постоянное место для неё, таскать туда-сюда просто не получится, да и не всегда есть помощник для этого. Второе — нужно снижать обороты. На 8500 об/мин нельзя работать 230 диском, а 180-го маловато — мешает прижимной механизм. В настоящее время активно внедряю в систему регулировку оборотов с обратной связью, чтобы заданные обороты не проседали под нагрузкой. К тому же, появится возможность использовать пильные диски по металлу (3000 об/мин для 230-го диска) и по дереву (около 4000 об/мин). А при желании можно и 355 мм диск воткнуть, правда придётся стол допиливать и новый кожух делать.

видео ниже поможет разобраться.

видео ниже поможет разобраться.

Автор: titaniumbolt

Источник: www.drive2.ru/c/563472772274061889/

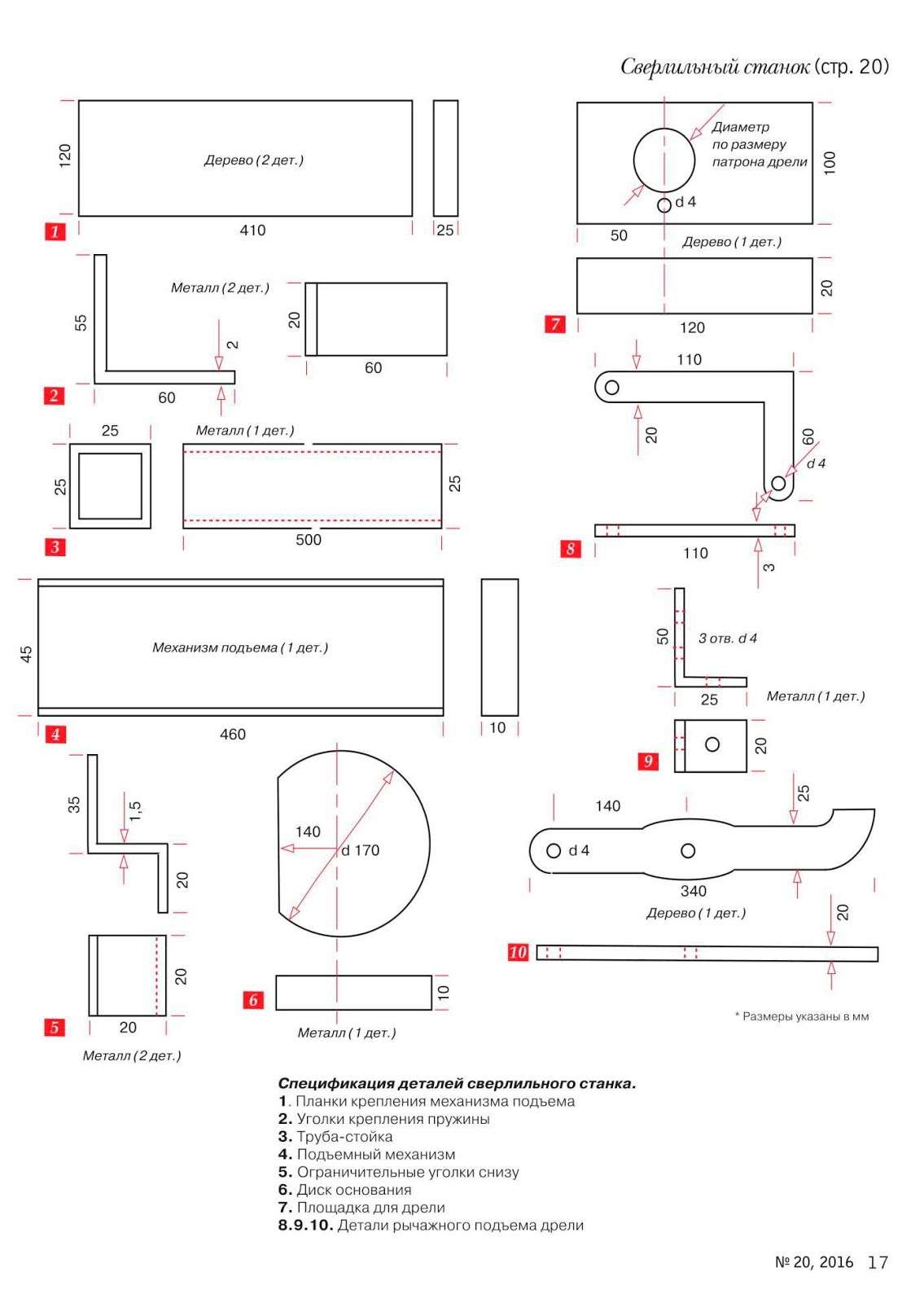

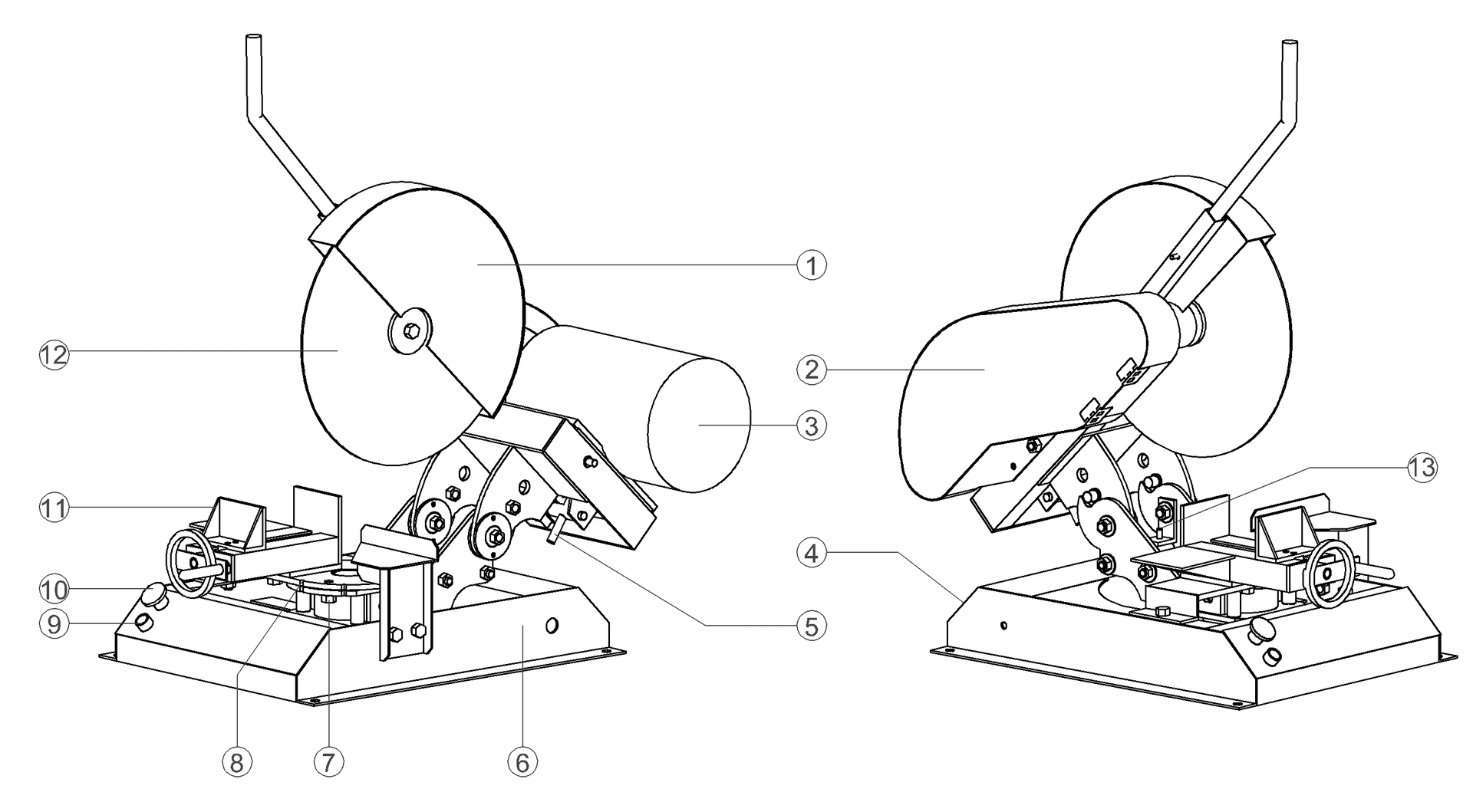

Стойка для болгарки своими руками: чертежи и варианты изготовления

Болгарка — тяжелый инструмент, который сложно постоянно держать в руках. Поэтому мастера стараются закреплять её так, чтобы облегчить себе работу. Идеально подойдёт в этом случае стойка для болгарки, которую можно сделать самостоятельно. Изготавливается она быстро, а по стоимости обойдётся практически бесплатно в сравнении с работой слесаря.

Пример самодельной стойки

Подготовка: инструменты и материалы

Стойка для болгарки своими руками изготавливается из металлических профтруб квадратной формы в разрезе (толщина стенок — 2 мм), к нему привариваются/привинчиваются: лист металла в качестве подставки, болты для закрепления и пружина (для противовеса). Соединять их придётся с помощью сварочного аппарата.

Соединять их придётся с помощью сварочного аппарата.

Если в доме нет труб, то в качестве материала сгодится и дерево твердых пород, а сварку можно заменить сверлением. В таком случае дополнительно понадобятся: шлифовальный аппарат, уголок, набор гаек и болтов с дрелью. Деревянный самодельный держатель для болгарки удобен тем, что его можно разбирать и собирать обратно.

Стойка для болгарки своими руками: чертежи и проекты

Проект выглядит примерно такЧертеж можно нарисовать самостоятельно, взяв во внимание размеры и мощность изделия, а также место крепления. Стойка для УШМ своими руками изготавливается на основе вариантов, найденных в интернете, однако не стоит копировать их — лучше рассмотреть фотографии уже готовых крепежей, и, отталкиваясь от них, создать свой проект.

Важно! В основные задачи держателя для болгарки входит не только фиксация инструмента, но также сохранение его в вертикальном положении и настройка правильного угла резки.

Инструкция по изготовлению самодельной стойки для болгарки

В общем виде действовать надо так:

- Первым делом профтрубы нарезаются на отрезки, а затем либо привариваются, либо прикручиваются при помощи болтов. Во втором случае необходимо будет просверлить отверстия для крепления. В результате получается подставка в виде рамы.

- Следом соединяется скоба, к которой будет непосредственно прикреплена УШМ: в профиле сверлятся два отверстия диаметром 1 см и отпиливаются два отрезка по чертежу.

- Затем они должны быть прикреплены к подставке при помощи крестовины из двух отрезков, посреди которых также сверлится отверстие. В нём будет установлена шарнирная ось.

- Сквозь отверстия продевают болт М10 (15 см длиной) — он и будет осью. Удлинённые гайки привариваются к профилю, но так, чтобы они свободно вращались.

- На втором этапе изготавливается рычаг. Он может быть как маятниковым, так и неподвижным. Длина штатива рассчитывается из длины самой болгарки.

Сделав два отреза, необходимо приварить их к гайкам, предварительно разметив их положение.

Сделав два отреза, необходимо приварить их к гайкам, предварительно разметив их положение. - Чуть ранее на болгарке была закреплена скоба, которую теперь нужно привинтить к штативу. Поможет в этом закрепленный у основания поворотный угловой элемент.

- При установке УШМ на самодельный держатель необходимо строго отмерять углы угольником. К стойке болгарка крепится болтами.

- Третьим этапом делаются направляющие. Для этого к основанию прикрепляются ещё два отреза, а также неподвижный болт. Чтобы поворотный угол перемещался, в нём необходимо просверлить отверстие, в котором будет крепиться болт.

- В скобе на болгарке делают отверстия, чтобы завинтить в них крючки. А в качестве подставки для станины подойдут болты, вкрученные с нижней стороны.

- На крючки цепляется пружина, чья длина должна быть измерена заранее. Её функция состоит в том, чтобы болгарка могла вставать вертикально после окончания работы.

- На финальном этапе самодельная станина для болгарки тестируется: делается пробный разрез и проверяется его угол.

В том, как сделать стойку для болгарки самому, нет ничего замысловатого.

Модель с небольшим кругомВиды креплений — кратко

Вот какие варианты крепления предлагают специалисты:

- С резьбовыми креплениями и ручкой для управления.

- Полная фиксация механизма внутри металлической оболочки.

- Крепление УШМ хомутами на станине. Подойдёт для моделей с диском небольшого размера (не более 15 см).

- Болгарки и УШМ с диаметром круга более 20 см должны быть зафиксированы при помощи оси вращения, пружины, станины и направляющих креплений. Это обеспечивает максимальную надежность.

Станина из прямоугольного профиля

Профиль — заготовка сама по себе очень твердая, поэтому станина, изготовленная из него, в процессе работы не подвергнется деформации. Поверх рамы-подставки накладывается плоскость: либо лист металла, либо фанера (ДСП также подойдет). Деревянные элементы придется подвергнуть шлифовке.

Стойка с кареткой на амортизаторах

Из труб круглого сечения и пары амортизаторов можно своими руками сделать не простую стойку для болгарки, а отрезной станок, имеющий в своём механизме передвижную каретку.

Обратите внимание! Трубы пригодятся для того, чтобы крепить направляющие к каретке и при этом не повредить амортизаторы — сами по себе они очень хрупкие.

Двигаясь горизонтально, она позволяет резать материал на продольные листовые пластины. Амортизаторы можно заменить более сложной рельсовой конструкцией с подшипниками.

Каретка — это важный элемент конструкцииЭлементы из дерева или фанеры

Однако, если запаса металла недостаточно, на замену подойдёт дерево или любые древесно-стружечные материалы. Даже рычаг, держатель и другие главные элементы можно изготовить из древесины, например, из недорогих берёзы или лиственницы.

Фанеру лучше пустить на станину и основание изделия, при этом изготовив раму из прочного материала, который будет удерживать её от деформации. Ключевую роль в прочности конструкции играет толщина материала: чем толще — тем долговечнее.

Меры предосторожности

Сварка, пиление, сверление — всё это подразумевает работу с электрическими инструментами. Поэтому нужно соблюдать основные меры безопасности: не работать в помещениях с повышенной влажностью, а также защищать глаза и руки от попадания искр и крошек. Если распилочный стол вынесен на улицу, то над ним необходимо соорудить навес — он защитит машину от попадания снега или дождя, а металлические и деревянные элементы не сгниют и не заржавеют.

Поэтому нужно соблюдать основные меры безопасности: не работать в помещениях с повышенной влажностью, а также защищать глаза и руки от попадания искр и крошек. Если распилочный стол вынесен на улицу, то над ним необходимо соорудить навес — он защитит машину от попадания снега или дождя, а металлические и деревянные элементы не сгниют и не заржавеют.

Чтобы работа со станком была безопасной с самого начала, об этом нужно позаботится ещё на этапе его изготовления.

- Во-первых, каждая болгарка или УШМ имеет кабель. Он должен быть прикреплен к неподвижной части самодельного держателя. Для фиксации можно использовать пластиковые протяжки.

- Во-вторых, шатун, как и другие детали конструкции, должны быть пропорциональны размеру болгарки. Стол, поддерживающий изделие, должен быть устойчивым и прочным во избежание падения и, как следствие, травм мастера. К столу самодельная стойка для УШМ крепится при помощи тисков.

Важно! Перед началом работы необходимо провести внимательный осмотр круга, чтобы удостовериться в отсутствии на нём повреждений.

Чтобы повысить эффективность работы режущего аппарата, его предпочитают закреплять: таким образом фиксируется удобный угол резки, мастер облегчает себе работу, а также страхует себя от несчастных случаев. Задаваясь вопросом о том, как сделать стойку для болгарки самостоятельно, некоторые опасаются, что это выйдет затратно как по материалам, так и по усилиям, однако эти опасения напрасны. Для конструкции достаточно подручных материалов, которые есть в гараже у каждого любителя (дерева, фанеры, профтруб и водопроводных труб, металлических профилей). Базовых навыков в сварке и ремонтных работах будет достаточно, чтобы собрать работающий агрегат.

«Плавающая» кровать-платформа своими руками | Бесплатные планы • Дом Гадкого Утенка

Уведомление: этот пост может содержать партнерские ссылки, что означает, что я могу получить комиссию, если вы решите совершить покупку по одной из моих ссылок, бесплатно для вас.

Этот пост может содержать партнерские ссылки. Это не изменит вашу цену, но может разделить некоторую комиссию. Читайте мое полное раскрытие здесь.

Наша кровать-платформа в главной спальне сконструирована таким образом, чтобы создать иллюзию того, что она парит над землей. В этом посте я рассказываю о сборке и делюсь бесплатными планами деревообработки своими руками (король, королева, все в наличии; калифорнийский король и близнец скоро появятся!).

Хорошо; этот пост давно ждал! В течение нескольких месяцев я обещал несколько чертежей плавающей кровати королевского размера для кровати, которую мы с Кей построили вместе. Я полагаю, что с новой краской, новыми коврами, новыми тканями и другими новыми вещами, о которых я буду информировать вас в главной спальне, я должен пойти дальше и предоставить эти планы, чтобы вы могли следить за ними в (полу) хронологическом порядке. заказ!

Я немного рад, что не поделился этим сразу. Сборка мебели по-прежнему является для меня довольно новой концепцией, как и обмен планами на нее (строительство мебели больше похоже на роскошь, когда ваш бюджет в течение длительного времени почти полностью связан с ремонтом дома, поэтому я чувствую, что это то, что я Наконец-то я более свободен для изучения). Это также вещь уверенности; так как мы спали на ней почти год, теперь я могу поручиться за двух собак и двух человек, которые считают это фантастическим обновлением по сравнению с (переполненной) кроватью размера «queen-size», от которой мы избавились. Я также люблю его гораздо больше, чем любую мебель из МДФ или ДСП, которую мы могли бы подобрать на Amazon, потому что это массивная древесина, и мы сделали ее специально для нас!

Это также вещь уверенности; так как мы спали на ней почти год, теперь я могу поручиться за двух собак и двух человек, которые считают это фантастическим обновлением по сравнению с (переполненной) кроватью размера «queen-size», от которой мы избавились. Я также люблю его гораздо больше, чем любую мебель из МДФ или ДСП, которую мы могли бы подобрать на Amazon, потому что это массивная древесина, и мы сделали ее специально для нас!

Должен добавить, что я не считаю, что дизайн ломает какие-либо стереотипы дизайна кровати (какая странная концепция, о которой можно вдруг подумать!). На самом деле, оглядываясь назад, я бы вернулся и превратил базу в ящики для хранения вещей под кроватью (и, возможно, когда-нибудь тоже сделаю это). Но что мне в нем нравится, так это то, что мы вместе работали над сборкой, дизайном и видео. Я полагаю, таким образом, это считается нашей первой большой сборкой, которую мы завершили вместе. Я могу оценить достижение, отметив, что дополнительные ящики для хранения, чтобы эти отсеки не оставались неиспользованными, тоже были бы хороши!

Посмотреть полное видео на YouTube

Материалы:

- Торцовочная или циркулярная пила

- Дрель/винтоверт

- Саморезы (я предварительно просверлил и использовал обычные шурупы, поэтому рекомендую те, которые не требуют предварительного засверливания)

- Клей для дерева

- Рулетка

- Карандаш

- Крег Джиг

- Винты Kreg Jig

- Лицевой зажим (дополнительно)

Я делюсь с вами порядком, в котором я все строил, но каждая из 3-х основных секций (основание, платформа, планки) — это своего рода отдельные строительные проекты, поэтому я чувствую, что основание ИЛИ планки кровати могут быть построен первым. Это определенно помогает построить базу (№ 2) перед платформой (№ 3), чтобы убедиться, что все выровнено. Стоимость: 160 долларов, но я думаю, что стоимость может снизиться, если вы использовали фанеру и вырезали ее вместо 1×3 для планок кровати.

Это определенно помогает построить базу (№ 2) перед платформой (№ 3), чтобы убедиться, что все выровнено. Стоимость: 160 долларов, но я думаю, что стоимость может снизиться, если вы использовали фанеру и вырезали ее вместо 1×3 для планок кровати.

ОБНОВЛЕНИЯ:

- Также доступны полные и королевские размеры, а также, по многочисленным просьбам, двойные размеры и калифорнийский король!

- Мне задают много вопросов о том, где находится список вырезок; это В ПЛАНАХ! Они доступны для скачивания в формате PDF, где находятся все полные схемы, список вырезов, инструкции и т. д. (около 11 страниц информации). Чтобы получить к ним доступ, вам просто нужно зайти в мою библиотеку планов деревообработки и следовать информации на странице.

1. Соберите планки для кровати (x2)

GIF-файлы становятся моим любимым способом демонстрации этих сборок. Но в основном я использовал свой Kreg Jig для создания простой рамы, а затем заполнил ее планками. Как вы увидите на видео, у меня НУЛЕВОЕ дерьмо по поводу правильного расстояния между планками во время фактического выполнения. Похоже, это не привело к каким-либо ужасным последствиям для нас с Кей за последний год, но ради вашей спины я все равно буду рекомендовать равномерно распределить вещи, как показывают планы.

Как вы увидите на видео, у меня НУЛЕВОЕ дерьмо по поводу правильного расстояния между планками во время фактического выполнения. Похоже, это не привело к каким-либо ужасным последствиям для нас с Кей за последний год, но ради вашей спины я все равно буду рекомендовать равномерно распределить вещи, как показывают планы.

Наш матрас из пены с эффектом памяти ложится прямо на эти ламели кровати, поэтому нет необходимости в коробчатой пружине, и кровать выглядит гладкой и сдержанной!

2. Построить базу

База собралась так легко и быстро за одну ночь… что я даже не включил видеокамеру! Хотя за последний год я определенно поправился в этом вопросе, это был первый проект, в котором мне НА ПОЛОВИНЕ пришло в голову, что это было бы хорошо для видео. Ну что ж. Это было как раз в то время, когда я строил стенд Rust-Oleum для первого WorkbenchCon, так что можно с уверенностью сказать, что я сильно отвлекся (WBC 2019происходит снова НА ЭТОЙ НЕДЕЛЕ, и на этот раз я преподаю урок! Многие из вас знают, как я нервничаю во время публичных выступлений, так что пожелайте мне удачи!*).

3. Сборка рамы плавающей кровати

После сборки основания мы с К. построили внешнюю раму секции платформы, добавили еще две опоры посередине (чтобы она могла полностью поддерживать планки кровати со всех 4 сторон) , а затем начал собирать остальную часть платформы поверх основания. Это помогло нам убедиться, что дополнительные опоры, перекрывающие основание, могут выровняться и полностью поддерживаться нижними 2×8.

В моем списке расходных материалов я рекомендую использовать саморезы. Я делаю это, потому что мы предварительно просверливали все перед тем, как склеивать и скручивать, а это в основном двойная работа.

Некоторые средние опоры мы также прикрутили под углом (так как середина платформы сдвоена 2х4, она оказалась слишком толстой для имеющихся у нас шурупов).

Если вы выполняете предварительное сверление, как мы, не забудьте начать с более перпендикулярного угла, чтобы зацепить сверло, а затем двигаться под большим углом (это необходимо для предотвращения соскальзывания и/или поломки сверла).

4. Сборка

Мы сконструировали эту кровать, состоящую из 3 основных секций, чтобы в случае необходимости ее можно было разобрать и перевезти. Для соединения платформы и основания мы полагались на обрезки (не склеивайте их, чтобы потом при необходимости можно было открутить!). Это просто гарантировало, что платформа никогда не соскользнет. (Примечание: поскольку они сделаны из обрезков, а ваши обрезки могут отличаться, они не указаны в планах или списке вырезов.)

После того, как каркас платформы и основание были соединены, мы добавили планки сверху с дополнительным количеством винтов. . К этому моменту вся кровать может двигаться единым целым, что вы, ребята, могли заметить, когда мы покупали и стелили новые коврики.

Будьте со мной на «последнем» снимке этой кровати. Я работаю над этим. Как и в большинстве случаев, когда вы увеличиваете размер кровати, постельные принадлежности также должны быть обновлены. Существующий матрас/простыни/и т. д. пришел со старого места К., и все это очень холостяцкой жизни (ничего из этого не соответствует, все выбрано для комфорта или удобства, но никогда не стиль , и почти все это придется постепенно упразднить, так как *хм) * разваливается). Итак, я взяла несколько своих подушек и одеял поменьше и НАКОНЕЦ-ТО достала хандиру, которую я хранила в шкафу последние несколько лет (хандира — это марокканское свадебное одеяло — очень раннее мое разорение, которое я заказал из Марракеша, когда я впервые купил свой дом, и я до сих пор люблю его так сильно).

д. пришел со старого места К., и все это очень холостяцкой жизни (ничего из этого не соответствует, все выбрано для комфорта или удобства, но никогда не стиль , и почти все это придется постепенно упразднить, так как *хм) * разваливается). Итак, я взяла несколько своих подушек и одеял поменьше и НАКОНЕЦ-ТО достала хандиру, которую я хранила в шкафу последние несколько лет (хандира — это марокканское свадебное одеяло — очень раннее мое разорение, которое я заказал из Марракеша, когда я впервые купил свой дом, и я до сих пор люблю его так сильно).

Чтобы кровать выглядела еще лучше, мне на помощь пришла маленькая меховая модель. 😉

5-6. Изголовье и обивка

Это та часть, на которой мы остановились, потому что я ДЕЙСТВИТЕЛЬНО хотел сделать изголовье с живым краем, чтобы завершить работу. Я все еще хочу это сделать, но покупка большой деревянной плиты такого размера, как я хочу (в основном, чтобы растянуться через стену!) будет ОЧЕНЬ дорогой, и у меня есть настольная пила, на которую я коплю сначала .

Как вы, ребята, видели прошлой осенью, я думаю, что мы могли бы получить нашу собственную деревянную плиту благодаря семейному имуществу К. Обновление: мы сделали это, но с соседским спиленным деревом! Хотя идея научиться создавать собственную цепную пилу на Аляске или найти портативную мельницу, которая сделает это за нас, все же требует времени на просушку, что по-прежнему означает лот ожидания.

Это подводит меня к двери номер три — по крайней мере, временно — я придумываю еще одну идею изголовья кровати, которая сослужит нам хорошую службу. Для этого я думаю о том, чтобы вырезать собственное изголовье, используя некоторые навыки резьбы на угловой шлифовальной машине, которые я приобрел в прошлом году (на самом деле я планирую МНОГО проектов по резьбе в этом году, но это для других постов). Я подумываю об искусственной живой кромке, полностью индивидуальной резьбе или даже о фанере. Возможности довольно потрясающие, но чем больше я думаю об этом, тем больше мне кажется, что я могу даже создать что-то, что я слишком люблю, чтобы что-то менять. Что было бы потрясающим счастливым концом (и значительно дешевле).

Что было бы потрясающим счастливым концом (и значительно дешевле).

В дополнение к изголовью, мне также нужно обернуть все еще открытую часть платформы кровати каким-нибудь готовым деревом, чтобы немного украсить ее (что вы можете увидеть в сборке GIF выше). Для макета я выбрал грецкий орех, так как это один из моих любимых видов, но в конечном итоге я хочу, чтобы дерево соответствовало дереву изголовья, поэтому его нужно сначала доработать. Есть так много красивых пород дерева, с которыми я никогда раньше не работал, поэтому многие из них на столе. Чтобы увидеть полную разбивку доски настроения, ознакомьтесь с этим постом.

Итак, вот где мы находимся на сегодняшний день. Скоро будет определенно фотографий того же ракурса комнаты из-за новой краски (декоративной стены!), произведений искусства (повешенных!), постельных принадлежностей (доставлено!) и многого другого, так что ожидайте увидеть это очень скоро . Всегда так сложно определить точки остановки, когда посреди ремонта комнаты, потому что кажется, что ничего не сделано достаточно… но если учесть, что мы спим на этой «новой» кровати уже почти год, и у нас до сих пор нет Не закончил ситуацию с изголовьем, это такое же хорошее место, как и любое другое. Честно говоря, я не могу дождаться, когда эта функциональная стена будет готова, и все действительно начнет развиваться! Более скоро.

Честно говоря, я не могу дождаться, когда эта функциональная стена будет готова, и все действительно начнет развиваться! Более скоро.

Часто задаваемые вопросы

И еще одно обновление, так как прошло несколько лет с тех пор, как впервые появился этот пост: мы построили целую стену вокруг этой кровати, и мне она нравится еще больше! Это решетчатая стена с выдвижной полкой, потайными ящиками, выдвигающимися под тумбочками, и множеством функций «умного дома» (светильники с голосовым управлением, беспроводная зарядка, резервная защита от скачков напряжения на случай непогоды, чтобы наши ноутбуки не поджариться и др.). Вы можете посмотреть эту сборку и видео на YouTube прямо здесь!

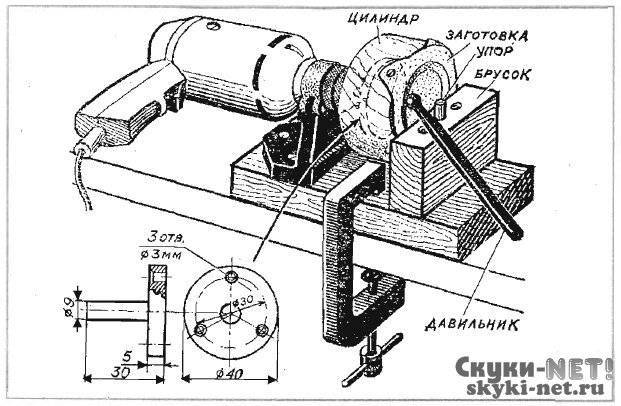

7640 акции плоскошлифовальный станокDIY для изготовления прецизионных деталей дома

- автор: Рич Бремер

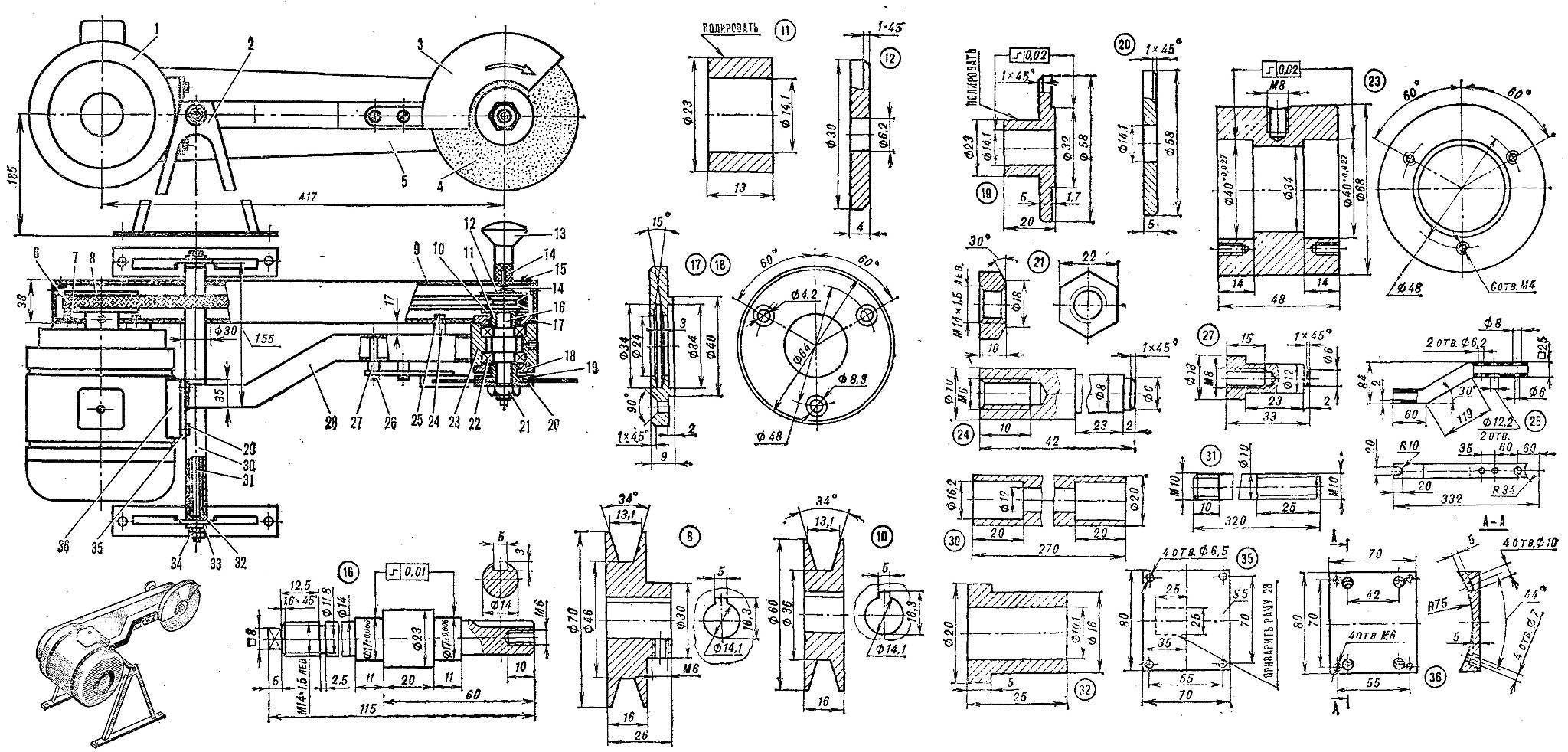

— это машины, которые могут сделать поверхность детали очень плоской, очень гладкой и очень параллельной поверхности детали, установленной на станке. Плоскошлифовальные станки обычно имеют вращающийся шлифовальный круг, подвешенный над подвижной станиной. Станина перемещает деталь вперед и назад под шлифовальным кругом, удаляя за раз очень небольшое количество материала, иногда до одной десятитысячной дюйма (0,0001 ″), чтобы изготовить прецизионную деталь.

Плоскошлифовальные станки обычно имеют вращающийся шлифовальный круг, подвешенный над подвижной станиной. Станина перемещает деталь вперед и назад под шлифовальным кругом, удаляя за раз очень небольшое количество материала, иногда до одной десятитысячной дюйма (0,0001 ″), чтобы изготовить прецизионную деталь.

[Дэниел] — слесарь-инструментальщик, и ему нужен плоскошлифовальный станок. Ему не нужна была сверхточная профессиональная шлифовальная машина, поэтому он решил сделать ее сам. Это крутой проект, состоящий из нескольких других инструментов. [Даниэль] уже имел мини-фрезерный станок с ЧПУ и решил, что это будет хорошей платформой для начала. В конце концов, мельница была жесткой и уже имела автоматизированные оси X и Y. Для двигателя шлифовальной машины не было ничего более экономичного, чем использование обычной угловой шлифовальной машины, но были две существенные проблемы. Во-первых, ни одна компания не производила широкие шлифовальные круги для УШМ. [Даниэлю] пришлось модифицировать свой шпиндель, чтобы использовать готовый плоскошлифовальный круг. Вторая проблема заключается в том, что новый шлифовальный круг имел максимальную скорость вращения 4400 об/мин. УШМ может достигать 10 600 об/мин. Чтобы замедлить угловую шлифовальную машину, регулятор скорости был извлечен из старого фрезерного станка с регулируемой скоростью и интегрирован с угловой шлифовальной машиной. Задача решена. Затем было изготовлено крепление для крепления угловой шлифовальной машины к оси Z мельницы.

Вторая проблема заключается в том, что новый шлифовальный круг имел максимальную скорость вращения 4400 об/мин. УШМ может достигать 10 600 об/мин. Чтобы замедлить угловую шлифовальную машину, регулятор скорости был извлечен из старого фрезерного станка с регулируемой скоростью и интегрирован с угловой шлифовальной машиной. Задача решена. Затем было изготовлено крепление для крепления угловой шлифовальной машины к оси Z мельницы.

Магнитный патрон, установленный на станине мельницы, используется для удержания металлических заготовок. На патроне есть рычаг, который при перемещении в одном направлении создает магнитное поле, прочно удерживающее кусок черного металла в патроне во время обработки. Когда рычаг перемещается в другом направлении, деталь освобождается и может быть удалена из плоскошлифовального станка.

Чтобы использовать свой новый плоскошлифовальный станок, [Дэниел] создает файл G-кода ЧПУ, чтобы перемещать свою заготовку вперед и назад под шлифовальным кругом.

Сделав два отреза, необходимо приварить их к гайкам, предварительно разметив их положение.

Сделав два отреза, необходимо приварить их к гайкам, предварительно разметив их положение.