Рейсмус. Виды и устройство. Применение и работа. Особенности

Рейсмус – это деревообрабатывающий станок, предназначенный для плоскостного строгания заготовок до заданной толщины с миллиметровой точностью. Может применяться для калибровки досок, реек, мебельных щитов. Станок делает чистовую обработку обычно не требующую дополнительного шлифования.

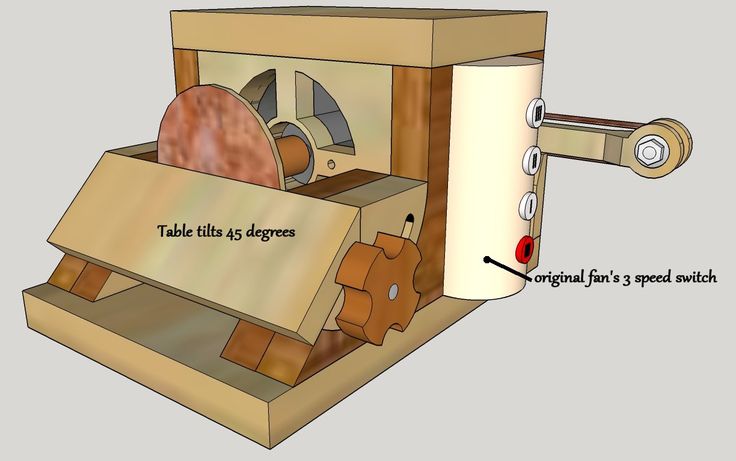

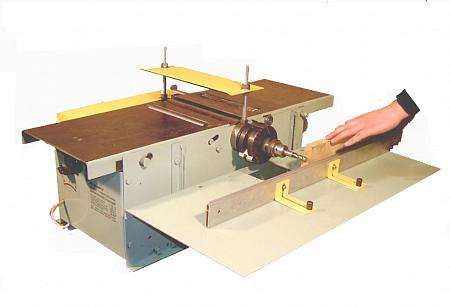

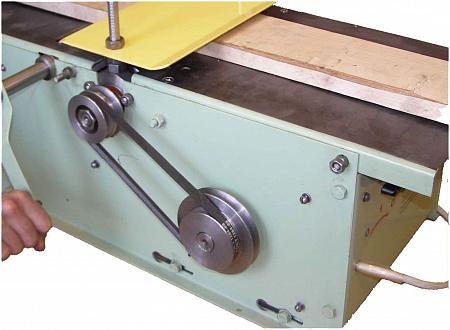

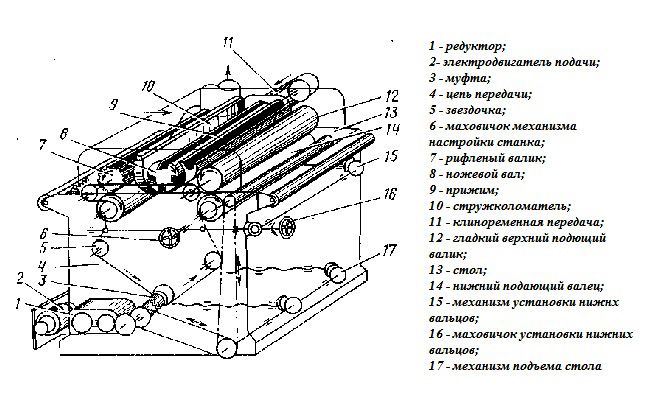

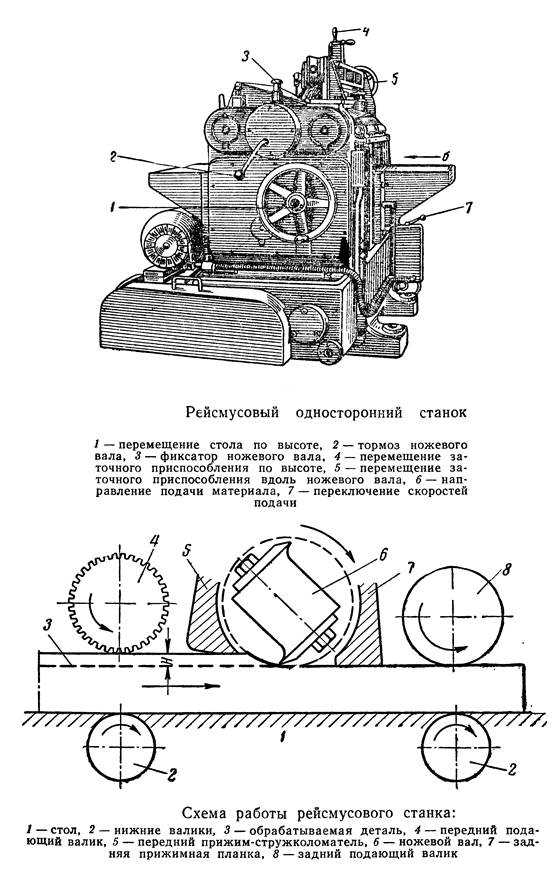

В качестве силового агрегата станка применяется электродвигатель. Он посредством ременной или цепной передачи передает крутящий момент на рабочие ролики с ножами. Те, вращаясь, строгают проходящие между ними и столом деревянные заготовки, снимая с нее заданную толщину материала. Станок имеет механизм регулировки глубины съема, обычно с шагом 1-2 мм.

Кроме вала с ножами в станке имеются 2 вальца, отвечающих за прогонку материала. Они захватывают заготовку и принудительно направляют ее на ножи. Обычно станок имеет подающий и принимающий ролик, расположенные с боков от вала с ножами. Благодаря их наличию не требуется продавливать заготовку вручную. Более упрощенные бытовые устройства не имеют механизма автоматической подачи, но такое оборудование встречается значительно реже.

Более упрощенные бытовые устройства не имеют механизма автоматической подачи, но такое оборудование встречается значительно реже.

Отдельные устройства могут иметь дополнительную пару роликов, располагаемых снизу на столе, однако не оснащенных приводом от мотора. Они просто облегчают скольжение материала по столешнице, исключая его торможение посредством трения.

Рабочий ролик с ножами располагаются сверху, поэтому строгает заготовку только с одной стороны. В связи с этим после придания идеальной плоскости и гладкости с одной стороны заготовка переворачивается.

На передней панели устройства располагается линейка калибровки размера заготовок. Непосредственная настройка высоты осуществляется путем изменения зазора между столом подачи и рабочими ножами. Вращая рукоятку регулировочного винта можно поднимать или опускать стол относительно ножа. У бытовых устройств при регулировке сдвигаются ножи, а не стол.

Многие конструкции рейсмусов предусматривают колпак с фланцем поверх ножей для подключения пылесоса. Это позволяет осуществлять отвод стружки в циклон, исключая ее разбрасывание по периметру мастерской.

Это позволяет осуществлять отвод стружки в циклон, исключая ее разбрасывание по периметру мастерской.

Рейсмус крайне полезное деревообрабатывающее оборудование применяемое столярами и плотниками. В связи с этим его производству уделяется много внимания. Производители постоянно совершенствуют классическую схему станка, дополняя ее новыми улучшающими качество обработки функциями.

Рейсмусы условно можно разделить на 3 группы:

- Односторонние.

- Двусторонние.

- Многосторонние.

Рейсмус одностороннего действия имеет классическую конструкцию. Он обрабатывает заготовку сверху, после чего ее нужно перевернуть. Такое оборудование в первую очередь предназначено для бытового применения, а также использования в небольших столярных мастерских.

Двусторонние станки обрабатывают деталь не только сверху, но и снизу. Это позволяет добиться идеальной плоскости заготовки всего за 1-2 прогонки. Данное оборудование преимущественно используется на производстве, где делается множество деталей одинаковых параметров из приблизительно равных заготовок.

Данное оборудование преимущественно используется на производстве, где делается множество деталей одинаковых параметров из приблизительно равных заготовок.

Многосторонние рейсмусы являются самыми скоростными. Они обрабатывают заготовку с 3-х или 4-х сторон. Таким образом, на выходе деталь не нужно переворачивать, поскольку она имеет идеальную плоскость и все углы по 90 градусов. Также бывают рейсмусы с более чем 4-мя строгальными поверхностями. Они позволяют получить шестигранную, восьмигранную деталь.

Определяющие параметрыВ продаже представлено множество моделей рейсмусов отличающихся между собой по ряду характеристик:

- Мощность.

- Ширина стола.

- Высота строгания.

- Скорость подачи.

- Шаг механизма регулировки.

- Наличие автоматической подачи.

- Материал стола.

- Наличие системы автоматической калибровки.

Очень важным параметром для рейсмуса является мощность мотора, а также способ передачи крутящего момента на ножи. Чем шире заготовки планируется обрабатывать, тем более мощным должен быть двигатель. В противном случае во время работы деталь нужно будет прогонять много раз, снимая всего лишь по 1-2 мм толщины. Достаточная мощность мотора позволит протягивать через нож сразу по несколько заготовок, а не тратить время на поочередную обработку. К примеру, для станка шириной 800 мм нормой считается мощность двигателя не менее 7 кВт.

Чем шире заготовки планируется обрабатывать, тем более мощным должен быть двигатель. В противном случае во время работы деталь нужно будет прогонять много раз, снимая всего лишь по 1-2 мм толщины. Достаточная мощность мотора позволит протягивать через нож сразу по несколько заготовок, а не тратить время на поочередную обработку. К примеру, для станка шириной 800 мм нормой считается мощность двигателя не менее 7 кВт.

Можно встретить станки бытового и профессионального назначения в пределах мощности моторов 1,6-8 кВт. Промышленные агрегаты существенно мощнее, в частности, применяемые для изготовления лафета или бруса. Стоит отметить, что устройствам мощностью до 2 кВт крайне не хватает силы для нормальной обработки заготовок. Многие бытовые ручные электрорубанки бывают мощнее. Такие устройства подойдут для обработки небольших реек, но для них затруднительно справиться с доской даже шириной 200 мм.

Также важным параметром выступает способ передачи крутящего момента от двигателя на ролики и нож. Он может быть реализован с помощью цепи или ременной передачи. Для исключения пробуксовки ремней и их разрыва при работе лучше, чтобы шкивы станка были рассчитаны сразу на 2-3 ремня, дублирующих друг друга. В таком случае при обрыве одного из них рейсмус сможет продолжить работу.

Он может быть реализован с помощью цепи или ременной передачи. Для исключения пробуксовки ремней и их разрыва при работе лучше, чтобы шкивы станка были рассчитаны сразу на 2-3 ремня, дублирующих друг друга. В таком случае при обрыве одного из них рейсмус сможет продолжить работу.

Крайне важным критерием при выборе рейсмуса является ширина стола. Этот параметр соответствует ширине заготовок, которые можно прогнать через станок. Бытовые рейсмусы могут быть рассчитаны на доски шириной до 300 мм, в то время как профессиональное оборудование имеет захват 1300 мм и более. Большой захват дает возможность обрабатывать плоскость склеенного мебельного щита или цельной столешницы из бревна большого диаметра.

После ширины важным параметром является максимально допустимая высота подаваемых заготовок. У бытовых устройств она редко превышает больше 140-160 мм. В связи с этим они не могут обрабатывать лафет или другие крупные детали. Также на них не удастся поставить доску на ребро, чтобы выровнять ее боковины. Если подобные виды работ не планируются, то вполне можно обойтись станком с малой высотой захвата.

Если подобные виды работ не планируются, то вполне можно обойтись станком с малой высотой захвата.

Качество обработки древесины строгальными ножами зависит от скорости, с которой деталь проходит через станок. Если она двигается медленно, то лезвия захватывают древесину тонкой стружкой, исключая вырывание волокон. Однако низкая скорость влечет потерю продуктивности оборудования. Бытовой станок с мощностью двигателя 2 кВт обычно имеет заданную скорость подачи материала примерно на уровне 6 м/мин. Это наиболее идеальное среднее значение для большинства пород дерева.

Но, к примеру, при строгании сосны или липы можно ставить более высокую скорость без потери качества, а вот для дуба или ясеня наоборот подачу стоит занизить. Таким образом, лучше всего, чтобы станок позволял регулировать скорость. Обычно это делается не за счет изменения оборотов мотора, а путем перекидывания приводного ремня от двигателя на больший или меньший шкив роликов.

Рейсмус может оснащаться различными механизмами регулировки глубины строгания.

В одних настройка осуществляется пошагово по заданным размерам, а в прочих можно менять размер до долей миллиметров. Естественно возможность самостоятельно задавать глубину строгания является более предпочтительной.

В одних настройка осуществляется пошагово по заданным размерам, а в прочих можно менять размер до долей миллиметров. Естественно возможность самостоятельно задавать глубину строгания является более предпочтительной.Практически все рейсмусы, кроме самых бюджетных, имеют механизм автоматической подачи. Он реализован двумя или более роликами, которые прокатывают заготовку через ножи. Использование устройства с таким механизмом является более безопасным, поскольку в таком случае отсутствует необходимость приближать руки в зону строгания. Станок после введения в его рабочую часть заготовки захватывает ее и далее ведет самостоятельно, от оператора требуется только забрать ее с другой стороны, если там не подставлен дополнительный стол.

Не столь критичным, но достаточно важным параметром определяющим работоспособность рейсмуса является материал его стола. Дело в том, что столешницы из хлипкого металла постепенно деформируются. Это делает невозможным получение после обработки деталей с идеальной плоскостью. Лучшими считаются чугунные столы, которые после литья прошли термическую обработку. Она убирает внутреннее напряжение металла. Толщина чугунных столов у профессиональных станков может составлять 20 мм и более.

Лучшими считаются чугунные столы, которые после литья прошли термическую обработку. Она убирает внутреннее напряжение металла. Толщина чугунных столов у профессиональных станков может составлять 20 мм и более.

Очень удобной функцией рейсмуса является система автоматической калибровки. Она позволяет при пропуске через станок заготовок с небольшими отклонениями по толщине получать их на выходе совершенно одинаковыми. К примеру, если нужно сделать доску толщиной 20 мм и пропустить через рейсмус заготовку 21 и 23 мм, то станок снимет на одной 1 мм, а на второй 3 мм. При этом не потребуется делать корректирующие настройки перед каждой деталью.

Тонкости работыСпецифика устройства рейсмуса устанавливает определенные требования к самим заготовкам. Одна их сторона, располагаемая противоположно ножам, должна иметь плоскость. В связи с этим доску предварительно нужно ровно распилить на циркулярном столе или прогнать через фуговальный станок. После этого рейсмус сможет сделать ровной противоположную сторону.

Применяемые в конструкции рейсмуса электромоторы не имеют существенного запаса мощности, поэтому при установке большой высоты съема за один проход скорость оборота ножей замедляется. Как следствие поверхность заготовки вместо гладкой получается грубой или со сколами. В связи с этим при необходимости съема большой толщины лучше делать несколько проходов, сострагивая по 1-2 мм, и постепенно снижать зазор между ножами и столом.

Похожие темы:

- Бытовой станок. Виды и работа. Применение и как выбрать. Особенности

- Ручной рубанок. Виды и устройство. Применение и как выбрать

- Ленточный гриндер. Виды и устройство. Работа и применение

- Фрезерный станок с ЧПУ. Виды и устройство. Работа и особенности

- Шлифовальный станок. Виды и типы. Работа и применение. Выбрать

- Токарный станок. Виды и устройство. Принцип работы и как выбрать

- Волочильный станок. Виды и назначение. Как выбрать и особенности

КАК ВЫБРАТЬ РЕЙСМУС

Эстетичность бруса зависит от качества обработки дерева. Рейсмус в этом деле играет не последнюю роль.

Рейсмус в этом деле играет не последнюю роль.

Какой параметр является определяющим в выборе: мощность, габариты или скорость обработки заготовок — разберемся в статье.

Какой рейсмус подойдет для работы — станет понятно после анализа свойств и характеристик прибора:

- Тип устройства

Одно-, двух- и многосторонний, чтобы понимать, сколько граней древесины можно обработать за один прогон.

- Мощность агрегата

Поможет понять с какой интенсивностью осуществляется снятие древесины. В маломощных станках один брус придется прогонять несколько раз, в то время как профессиональные модели обеспечат качественную обработку изначально.

- Скорость подачи заготовок или составляющих

То есть за какое время осуществляется один прогон. Лучше, чтобы это параметр был регулируемым, так как разные породы дерева следует обрабатывать на разных скоростях.

- Размер полотна, которое можно обработать

Определяет для каких работ можно использовать станок: только тонкие брусы или же балки покрупнее.

Детальнее разберем эти факторы ниже по тексту.

Тип рейсмуса

Условно станки разделяют на три категории. Рассмотрим их отличия.

- На одностороннем рейсмусе обрабатывается всего один край заготовки. Затем брус следует перевернуть и повторить действие еще раз. Такой станок подойдет для небольшой столярной мастерской или же работы в домашних условиях. Стоимость односторонней модели от 7 тысяч гривен.

- Рейсмус двусторонний обеспечивает срез древесного покрытия сразу с двух сторон заготовки. Такие приборы экономят время на обработку, но их ценник будет на порядок дороже (от 15 тысяч грн).

- Многосторонние приборы обеспечивают комплексную обработку древесной заготовки с 3 или 4 сторон. Это мощные профессиональные станки, используемые на больших производствах. Цена на устройство стартует от 35 000 гривен.

Интересная статья: Как выбрать гравер: 3 ключевых фактора

Мощность двигателя

От мощности зависит скорость обработки заготовки, а также толщина среза верхнего слоя. При покупке маломощных устройств (примерно 1,3 кВт), заготовку придется «прогонять» через станок 2-4 раза, чтобы достичь желаемой формы.

При покупке маломощных устройств (примерно 1,3 кВт), заготовку придется «прогонять» через станок 2-4 раза, чтобы достичь желаемой формы.

Для древесного полотна шириной 800 мм подходящим вариантом станет станок на 6,8-7,3 кВт. Если речь идет об аппарате для масштабной столярной мастерской, следует выбирать модели, способные за один раз снять 2-3 мм дерева и при этом беспрерывно работать.

Для мелкого домашнего ремонта подойдет агрегат на 2-3 кВт. Данная категория моделей подойдет для несложных работ, в которых заготовку можно обработать за несколько подходов (два и более).

Производитель указывает на коробке или в инструкции какие размеры дерева желательно обрабатывать конкретной моделью.

На заметку: 6 самых распространенных неисправностей стиральных машин и способы их устранения

Скорость подачи заготовки

Этот параметр определяет время, затраченное на обработку древесного полотна и качество выполненной работы. Высокая скорость обеспечивает оперативную обработку поверхности, но при этом есть риск вырывания волокон, что создает неровный край бруса.

Для бытовых моделей оптимальным темпом подачи древесного полотна является 6-6,5 метров в течение минуты. Такая скорость позволяет обеспечить должную обработку различных пород дерева. Брус из липы или сосны можно обрезать на большей скорости. Для дубовых или ясеневых полотен темп 4 метров за минуту считается оптимальным, так как данные породы требуют более тщательной обработки. В большинстве моделей можно самостоятельно регулировать скорость подачи сырья, перемещая ремни/цепи на соответствующие шкивы роликов.

В тему: 5 видов дисков для болгарки и их назначение

Ширина стола

Этот параметр определяет размеры древесных заготовок, которые можно обрезать устройством. Бытовые приборы для обработки дерева рассчитаны на полотна 300-500 мм. Этого достаточно для снятия древесины с узкого бруса.

Для столярных мастерских или крупного производства следует выбирать рейсмусы, которые работают с брусьями шириной до 2000 мм. Это позволит обрабатывать большие древесные полотна при работе с крупной мебелью или подготовкой строительных деталей.

Познавательная статья: Как выбрать паяльник: 4 критерия отбора

Максимальная допустимая высота заготовки

Параметр высоты заготовок следует, исходя из предполагаемого диапазона работ. Следует разобраться какие размеры древесных полотен и для каких целей планируете обрабатывать. Это могут быть тонкие детали для ламелей или небольших полочек, а могут быть и массивные брусы для стеллажей и крупной мебели.

Еще одной удобной функцией, которой оснащены последние модели рейсмусов, является обработка древесины под углом. В таком случае аппарат включает возможность регулирования наклона подаваемого полотна в диапазоне 0-45 градусов, которое осуществляется при помощи шкалы с четко нанесенными делениями.

Однако выбирать прибор следует в соответствии с предполагаемыми работами. В таблице технические характеристики станков, опираясь на которые, удастся разобраться, какой рейсмус выбрать для работы:

Упростить обработку дерева могут дополнительные функции устройств: регулировка толщины снимаемой древесины и режим автоматизированной подачи заготовок, которая делает эксплуатацию устройства безопасной.

Среди многообразия рейсмусов следует выбирать аппарат, который подходит конкретно под определенные требования. Если необходимо устройство для мелких бытовых нужд, подойдет компактный станок средней мощности. Для мастерской можно взять профессиональную модель, в которой все параметры регулируются под конкретные виды работ.

Читайте: Как выбрать полировальную машину: 2 типа и 7 характеристик в помощь

Все о толщиномерах — определение, размеры и применение

Цифровой (электронный) толщиномер материаловИзображение предоставлено: nattanan726image/Shutterstock.com

Толщиномеры — это измерительные приборы, которые можно использовать для определения толщины или толщины материала. На самом деле существует несколько различных типов толщиномеров, каждый из которых работает немного по-разному в зависимости от предполагаемого применения толщиномера. В этой статье будут обсуждаться распространенные типы толщиномеров и их использование, а также представлена информация о технических характеристиках, связанных с этими типами устройств.

В этой статье будут обсуждаться распространенные типы толщиномеров и их использование, а также представлена информация о технических характеристиках, связанных с этими типами устройств.

Чтобы узнать больше о других разновидностях манометров, см. соответствующее руководство по типам манометров.

Типы толщиномеров

Термин «толщиномеры» имеет несколько возможных значений и может относиться к одному из следующих основных типов:

- Толщиномер материала

- Измерители толщины покрытия

- Толщиномеры из проволоки и листового металла

Первый из этих приборов измеряет толщину материала с помощью механических средств – калиброванный инструмент закрывается вокруг образца до тех пор, пока он не соприкоснется с обеими сторонами материала – процесс, аналогичный микрометру. Для целей настоящей статьи эти датчики будут называться толщиномерами материалов.

Второй тип толщиномеров предназначен для измерения толщины покрытий, нанесенных на поверхность – они известны как толщиномеры покрытий.

Третий тип толщиномера представляет собой более простое механическое устройство, которое используется для измерения толщины проволоки и листового металла.

Некоторые характеристики толщиномеров могут включать такие инструменты, как щупы или измерители зазоров. Эти устройства больше связаны с измерением зазора или зазора между двумя поверхностями, а не толщины материала или нанесенного покрытия. Как таковые они не рассматриваются в этой статье. Для получения дополнительной информации об этих инструментах см. соответствующее руководство «Все о щупах».

Толщиномер материала

В случаях, когда возможен доступ к обеим сторонам измеряемого материала, можно использовать толщиномер материала. Эти измерительные приборы доступны в нескольких вариантах, включая:

- Аналоговые (механические) толщиномеры

- Цифровые (электронные) толщиномеры

- Карманные толщиномеры

Аналоговые (механические) толщиномеры

Аналоговые толщиномеры имеют губку со стальными измерительными контактными штифтами, а также рукоятку и рычаг. Когда рычаг отпускается после того, как материал вставлен между контактными штифтами, штифты замыкаются на поверхности материала, и измеренное значение толщины записывается на аналоговом циферблате положением стрелки относительно градуированной шкалы на циферблате. Подход, заключающийся в том, что штифты закрываются с помощью рычага, обеспечивает точность и согласованность показаний, поскольку прибор оказывает равномерное измерительное давление на поверхность материала, которое будет одинаковым для разных пользователей.

Когда рычаг отпускается после того, как материал вставлен между контактными штифтами, штифты замыкаются на поверхности материала, и измеренное значение толщины записывается на аналоговом циферблате положением стрелки относительно градуированной шкалы на циферблате. Подход, заключающийся в том, что штифты закрываются с помощью рычага, обеспечивает точность и согласованность показаний, поскольку прибор оказывает равномерное измерительное давление на поверхность материала, которое будет одинаковым для разных пользователей.

Края контактных измерительных штифтов часто имеют закругление, чтобы при сжатии штифтов к поверхности материала поверхность не царапала и не оставляла следов.

Цифровые (электронные) толщиномеры

Электронный (цифровой) толщиномер работает так же, как и аналоговый толщиномер, но заменяет игольчатый дисплей цифровым дисплеем. Значение показания толщины можно просмотреть непосредственно на цифровом дисплее без необходимости интерпретировать измерение, исходя из положения стрелки относительно шкалы на циферблате.

Карманные толщиномеры

Меньшие версии аналоговых и цифровых толщиномеров известны как карманные толщиномеры или карманные толщиномеры с циферблатом. Вместо того, чтобы использовать всю руку для работы с датчиком, пользователь держит инструмент между большим и указательным пальцами. Эти устройства предназначены для быстрой проверки толщины таких материалов, как бумага, пленка или другие виды плоского материала. Карманные толщиномеры доступны либо с аналоговыми (циферблатными и стрелочными) дисплеями, либо с электронными (цифровыми) дисплеями.

Размеры и характеристики

Ниже приведены размеры и технические характеристики толщиномеров материалов. Обратите внимание, что в технических характеристиках будут некоторые различия в зависимости от рассматриваемого типа циферблатного толщиномера. Параметры, показанные ниже, предназначены для того, чтобы дать общее представление о том, на что следует обращать внимание при поиске циферблатного толщиномера. Размер толщиномера может относиться к диапазону толщиномера, но другие параметры, такие как радиус действия толщиномера, также являются относительным показателем размера.

- Тип дисплея – для аналоговых приборов используется механический стрелочный индикатор. Для цифровых (электронных) датчиков обычно используются ЖК-дисплеи или светодиоды.

- Контактный тип (наковальня и шпиндель) — типичные контактные штифты представляют собой плоские стальные поверхности, параллельные друг другу, с закругленными краями. Некоторые имеют округлую форму, а другие имеют форму лезвия. Другие материалы включают керамические поверхности для более длительного ношения.

- Диаметр контакта — измеряет диаметр контактного штифта.

- Диапазон толщиномера — указывает диапазон значений, для которых толщиномер может считывать толщину материала, например, от 0 до 0,0500 дюймов.

- Досягаемость измерительного прибора — (также называемая глубиной горловины или горловины), это значение указывает расстояние, на которое измерительный прибор может быть вставлен от края материала до того, как край материала ударится о заднюю часть рамы. Глубина горловины может составлять доли дюйма или может быть намного больше, например, 12 дюймов или 16 дюймов.

По мере того, как горловина толщиномера увеличивается до больших значений, прочность рамы должна увеличиваться, чтобы избежать деформации рамы из-за ее веса, вызывающей проблемы с точностью измерения толщины.

По мере того, как горловина толщиномера увеличивается до больших значений, прочность рамы должна увеличиваться, чтобы избежать деформации рамы из-за ее веса, вызывающей проблемы с точностью измерения толщины. - Горловой зазор. Существуют также модели, больше похожие на штангенциркуль, называемые толщиномерами штангенциркуля. Для них зазор между горловиной является максимальным расстоянием, когда челюсти устройства открыты

- Разрешение прибора — указание зернистости или тонкости, для которых толщиномер может обеспечить измерение. Датчик с диапазоном от 0 до 0,0500 дюйма может иметь разрешение 0,0001, что означает, что он может разрешать значения до десятитысячной дюйма.

- Точность манометра — это мера способности манометра отражать фактическую толщину материала, выраженную в виде значения +/- или процента от полного показания шкалы (например, +/- 0,0002).

- Измерительная сила – величина силы (в метрических единицах, в ньютонах), которая действует на материал, когда контакты замыкаются на материале для измерения толщины.

Для более мягких материалов, таких как пластмассы или ткани, может возникнуть необходимость учитывать величину измеряемой силы.

Для более мягких материалов, таких как пластмассы или ткани, может возникнуть необходимость учитывать величину измеряемой силы. - Система измерения — значения толщины могут отображаться в метрических или имперских (английских) единицах измерения.

- Тип батареи — для цифровых приборов указывает конкретную батарею, установленную в приборе.

Измерители толщины покрытия

В некоторых случаях важно измерить толщину материала, нанесенного на другую поверхность, например покрытия или краски, нанесенной на трубу. В таких случаях толщиномеров материала недостаточно, поскольку доступна только одна сторона покрытия или краски, и поэтому толщиномер материала, описанный ранее, не может выполнять измерения. Измерители толщины покрытия (иногда называемые измерителями краски) обеспечивают измерение толщины покрытия, чтобы убедиться, что покрытие соответствует требуемым стандартам.

Обычно существует два типа толщиномеров покрытий. Более простым из них является разрушающий процесс измерения, в котором датчик прокалывает сухое покрытие до подложки и, таким образом, непосредственно устанавливает толщину покрытия.

Второй тип толщиномера покрытия использует неразрушающий процесс для определения толщины покрытия. Существует несколько технологий, которые используются для этих типов толщиномеров, наиболее распространенной из которых является ультразвук.

Ультразвуковые толщиномеры

Ультразвуковой толщиномер содержит ультразвуковой преобразователь, который излучает импульс энергии звуковой волны в покрытие. Когда звуковые волны достигают границы материала, в данном случае границы между нижней частью покрытия и подложкой, происходит отражение, посылающее обратный импульс обратно к преобразователю. Измеряя время, необходимое для обнаружения обратного импульса, толщиномер покрытия может определить толщину покрытия или краски.

Эта методология работает с целым рядом материалов, включая металлы, пластмассы, композиты, стекловолокно и керамику, и это лишь некоторые из них.

- Требуется доступ только к одной стороне материала, что делает его идеальным для труб, труб, полых отливок и других случаев с ограниченным доступом

- Неразрушающий

- Предлагает широкий диапазон измерений

- Дает быстрые результаты

- Простота в использовании

Измерители толщины сухой пленки

Если покрытия, толщина которых измеряется, являются немагнитными, но нанесены на магнитную подложку, такую как железо или сталь, существует несколько типов магнитных толщиномеров, которые можно использовать для определения толщины нанесенного покрытия. Так называемый датчик магнитного отрыва типа 1 использует оценку силы, необходимой для отрыва магнита от подложки с покрытием, для оценки толщины покрытия. Эти датчики содержат постоянный магнит и калиброванную пружину с градуированной шкалой. Чем толще покрытие, тем меньшая сила требуется для удаления магнита — чем тоньше покрытие, тем больше необходимая сила.

Магнитный датчик типа 2 работает, измеряя изменения магнитного поля, создаваемого датчиком, когда это устройство помещается на покрытие (это снова используется в случае немагнитного покрытия, которое находится на магнитной подложке). Изменение напряженности магнитного поля будет варьироваться в зависимости от расстояния между магнитной подложкой и зондом на поверхности покрытия. Во многих из этих устройств используется датчик постоянного давления, так что давление оператора на покрытие не влияет на оценку толщины покрытия.

Существуют также толщиномеры с магнитным отрывом с откатом, которые функционируют аналогично описанным выше магнитным толщиномерам. Эти устройства оснащены постоянным магнитом, прикрепленным к одному концу балансира, который может поворачиваться, когда пользователь вращает циферблат пальцем. Калиброванная пружина используется для отображения силы, необходимой для отрыва магнита от поверхности, что опять-таки является косвенным показателем толщины покрытия между магнитом и подложкой.

Прочие приборы и приборы для измерения толщины покрытий

Три дополнительных прибора, которые можно использовать для измерения толщины покрытия, — это приборы магнитной индукции, электромагнитные приборы и вихретоковые толщиномеры. Первые два из этих трех функционируют путем измерения изменения плотности магнитного потока на поверхности магнитного зонда, когда он подносится к поверхности стальной поверхности с покрытием. Измеренные значения плотности потока можно использовать для оценки толщины покрытия, нанесенного на поверхность.

Вихретоковый толщиномер работает с непроводящими покрытиями, которые наносятся на подложки из цветных металлов. Эти устройства генерируют высокочастотный переменный ток, который создает переменное магнитное поле. Когда поле приближается к поверхности, переменное магнитное поле создает на поверхности вихревые токи, которые, в свою очередь, приводят к созданию противоположного магнитного поля. Противоположные поля могут быть обнаружены вихретоковым толщиномером и использованы для оценки толщины покрытия.

Калибровка

Толщиномеры материалов и толщиномеры покрытий требуют калибровки по стандартным испытательным образцам материалов, чтобы гарантировать, что показания устройства обеспечивают и поддерживают точные значения. Например, в ультразвуковых толщиномерах скорость распространения звуковой энергии будет зависеть от материала, в котором она распространяется. В таблице 1 ниже показана скорость передачи звука в метрах в секунду для различных типов материалов. Эту характеристику необходимо сохранить и использовать для определения времени прохождения импульса (и, следовательно, толщины материала).

Таблица 1 – Величина скорости звука для различных материалов

Материал | Скорость (м/с) |

Алюминий | 3040 – 6420 |

Кирпич | 3600 – 4200 |

Бетон | 3200 – 3700 |

Медь | 3560 – 3900 |

Стекло | 3950 – 5000 |

Железо | 3850 – 5130 |

Свинец | 1160 – 1320 |

Сталь | 4880 – 5050 |

Дерево | 3300 – 5000 |

Табличные данные: Cygnus Instruments Inc.

Точно так же толщиномеры материалов часто продаются с калибровочными блоками, которые можно использовать для калибровки прибора путем помещения материала известной толщины между контактными штифтами или рычагами штангенциркуля для проверки показаний.

Толщиномер проволоки и листового металла

Толщиномеры из проволоки и листового металла представляют собой металлические шаблоны, в которых вырезаны прецизионные отверстия и прорези. Эти устройства могут позволить пользователю легко оценить номер калибра листового металла для стали или железа и размер калибра проволоки для стальной, алюминиевой, латунной и медной проволоки. Датчики охватывают Стандартный калибр железа и стали США, Американский калибр проволоки (AWG) и Калибр стальной проволоки США. Датчики позволяют пользователю напрямую считывать соответствующие номера датчиков из этих шаблонов, а также получать доступ к десятичным эквивалентным размерам. Несмотря на то, что они называются толщиномерами, они отличаются от других типов толщиномеров, упомянутых в этой статье, тем, что они больше предназначены для проверки материала на соответствие стандартному набору размеров, а не для измерения значения, величина которого неизвестна.

Дополнительную информацию о стандартных размерах листового металла см. в соответствующем руководстве по размерам листового металла.

Резюме

В этой статье представлен краткий обзор толщиномеров, включая описание, типы, размеры и технические характеристики, а также способы их использования. Для получения информации по другим темам обратитесь к нашим дополнительным руководствам или посетите платформу Thomas Supplier Discovery Platform, где вы можете найти потенциальные источники поставок для более чем 70 000 различных категорий продуктов и услуг, включая более 100 поставщиков приборов для измерения и испытания толщины, а также поставщиков ультразвуковых толщиномеры, резьбовые пробки и кольцевые калибры, щупы, цифровые манометры, нутромеры, глубиномеры, профильные калибры, кольцевые калибры, пробковые и кольцевые калибры, резьбовые калибры и проходные/непроходные калибры.

Источники:

- https://www.pce-instruments.com/english

- https://www.

measurementshop.co.uk/blog/guides/all-you-need-to-know-about-thickness-gauges

measurementshop.co.uk/blog/guides/all-you-need-to-know-about-thickness-gauges - https://www.reliabilitydirectstore.com/Thickness-Gauges-s/440.htm

- https://www.elcometer.com/en/coating-thickness-gauge.html

- https://www.greatgages.com/collections/deep-throat-thickness-gages?page=2

- http://www.longislandindicator.com/p12.html

- https://www.olympus-ims.com/en/applications-and-solutions/introductory-ultrasonics/introduction-thickness-gaging/

- https://www.cygnus-instruments.com/

- https://www.corrosionpedia.com/7-methods-of-coating-thickness-measurement/2/6545

- https://www.qualitymag.com/articles/87956-quality-101—understand-coating-thickness-measurement-test-methods

- https://www.starrett.com/category/precision-measuring-tools/special-function-dial-gages/110507#currentPage=1&displayMode=grid&itemsPerPage=12&sortBy=wp/asc

- http://www.davis.com

- https://www.grainger.com/category/machining/precision-measuring-tools/thickness-gages

- https://www.

mcmaster.com/thickness-gauges

mcmaster.com/thickness-gauges

Прочие манометры Артикул

- Механические манометры: подробный обзор различных типов манометров

- Магнитные уровнемеры жидкости

- Все о щупах – определение, размеры и применение

- Все о цифровых манометрах — определение, размеры и применение

- Все о нутромерах – определение, размеры и применение

- Все о глубиномерах — определение, размеры и применение

- Все о профилемерах — определение, размеры и применение

- Все о калибрах-кольцах — определение, размеры и применение

- Все о калибрах-защелках — определение, размеры и применение

- Все о калибрах-пробках – определение, размеры и применение

- Все о манометрах — определение, размеры и применение

- Все о ростомерах — определение, размеры и применение

- Все об уровнемерах — определение, размеры и применение

Еще из раздела Инструменты и элементы управления

Ультразвуковые толщиномерыЗачем измерять толщину стенок ультразвуковыми толщиномерами?

Эрозия

Эрозия – это процесс, при котором защитное покрытие или подложка изнашивается в результате трения в результате повторяющегося механического взаимодействия. Типичные причины эрозии включают кавитацию, столкновение с жидкими или твердыми частицами и относительное движение относительно контактирующих твердых поверхностей или жидкостей.

Типичные причины эрозии включают кавитацию, столкновение с жидкими или твердыми частицами и относительное движение относительно контактирующих твердых поверхностей или жидкостей.

Коррозия

Коррозия – это процесс, при котором субстрат и его свойства повреждаются или изнашиваются в результате химического воздействия или изменения. В металлах износ, связанный с коррозией, чаще всего вызывается процессом окисления.

Испытания на эрозию и коррозию

Использование методов неразрушающего контроля сводит к минимуму проблемы безопасности, обеспечивает соответствие нормам и снижает частоту капитального ремонта (и, следовательно, затраты). Например, морские приложения имеют значительный риск катастрофического разрушения основания из-за необнаруженной коррозии или эрозии основания. Однако затраты, связанные с коррозионным или эрозионным повреждением, могут быть менее заметными. Рассмотрим случай износа или повреждения лопасти гребного винта. Вероятным воздействием является снижение эффективности гребного винта, что непосредственно выражается в снижении мощности и увеличении турбулентности (вибрации). Это приводит к снижению максимальной скорости и увеличению расхода топлива. Кроме того, кавитация, вызванная поврежденным гребным винтом, создает окружающую среду, которая еще более вредна для самого гребного винта.

Это приводит к снижению максимальной скорости и увеличению расхода топлива. Кроме того, кавитация, вызванная поврежденным гребным винтом, создает окружающую среду, которая еще более вредна для самого гребного винта.

Для получения дополнительной информации об ультразвуковом контроле толщины прочтите нашу статью «Измерение воздействия эрозии и коррозии» здесь.

Какие существуют приложения для измерения УЗК?

С помощью ультразвуковых толщиномеров можно точно измерить оставшуюся толщину стенки подложки на трубах, сосудах под давлением, резервуарах для хранения, котлах или другом оборудовании, подверженном эрозии или коррозии.

Хотя многие отрасли промышленности подвержены эрозии и коррозии, морская атмосфера является одной из наиболее агрессивных коррозионных сред. На скорость коррозии влияют несколько элементов, включая морскую воду, влажность, ветер, температуру, переносимые по воздуху загрязнители и биологические организмы. Эрозия также распространена в морских применениях из-за истирания от ударов воды и загрязняющих частиц, ударов из-за турбулентности в высокоскоростных жидкостях и кавитации из-за волн давления, создаваемых пузырьками воздуха. Эрозия влияет не только на саму подложку, но также может повредить защитные покрытия, увеличивая вероятность коррозии подложки. Корабли, причалы, трубопроводы, морские сооружения и опреснительные установки — все это системы, подверженные различным уровням морской эрозии и коррозии.

Эрозия влияет не только на саму подложку, но также может повредить защитные покрытия, увеличивая вероятность коррозии подложки. Корабли, причалы, трубопроводы, морские сооружения и опреснительные установки — все это системы, подверженные различным уровням морской эрозии и коррозии.

В чем разница между датчиками PosiTector UTG C, PosiTector UTG M и PosiTector UTG P?

Ультразвуковой толщиномер (коррозия) PosiTector UTG C с одним эхосигналом использует двухэлементный преобразователь, сфокусированный «V-образный путь» и компенсацию V-образного пути для точного измерения толщины металлов с сильной коррозией или точечной коррозией. Одиночный эхо-зонд UTG C не будет игнорировать толщину внешнего покрытия: для достижения наилучшей точности измерения может потребоваться удалить любое покрытие, присутствующее в точке измерения.

Ультразвуковой толщиномер (мульти-эхо) PosiTector UTG M использует одноэлементный преобразователь для точного измерения толщины металла новой или слегка корродированной конструкции, игнорируя толщину защитных покрытий.

По мере того, как горловина толщиномера увеличивается до больших значений, прочность рамы должна увеличиваться, чтобы избежать деформации рамы из-за ее веса, вызывающей проблемы с точностью измерения толщины.

По мере того, как горловина толщиномера увеличивается до больших значений, прочность рамы должна увеличиваться, чтобы избежать деформации рамы из-за ее веса, вызывающей проблемы с точностью измерения толщины. Для более мягких материалов, таких как пластмассы или ткани, может возникнуть необходимость учитывать величину измеряемой силы.

Для более мягких материалов, таких как пластмассы или ткани, может возникнуть необходимость учитывать величину измеряемой силы. measurementshop.co.uk/blog/guides/all-you-need-to-know-about-thickness-gauges

measurementshop.co.uk/blog/guides/all-you-need-to-know-about-thickness-gauges mcmaster.com/thickness-gauges

mcmaster.com/thickness-gauges