Картушный пистолет для нанесения штукатурки

Если возникает необходимость в частом проведении работ, связанных с нанесением декоративных штукатурок или текстурной обработки стен, пользу может принести такое устройство, как картушный пистолет. Он работает от давления, высвобождаемого от компрессора. Откуда пошло название аппарата, доподлинно неизвестно, но можно предположить, что назвали его так именно из-за создаваемых своеобразных орнаментов, именуемых в народе «картушами».Содержание

Принцип действия

Хоппер-ковш либо штукатурный пистолет

Как работают с картушными пистолетами

2

Советы по использованию и сравнение с хоппер-ковшом

Как показывает практика применения картушных пистолетов в строительстве, они эффективны только при необходимости провести черновую обработку поверхности или сделать декоративную или орнаментную отделку тонким слоем. Для обычного выравнивания и штукатурки стен такое приспособление не годится, так как слишком густой раствор «сметанного» типа, который используют для этой процедуры, требует большого количества нагнетаемого давления (6–8 атм. ), иначе смесь будет расползаться, застревать и застывать во внутренней части корпуса.

), иначе смесь будет расползаться, застревать и застывать во внутренней части корпуса.

Не следует путать картушное устройство с пневматическим хоппер-ковшом для нанесения шубы и максимально плотных штукатурных растворов. Последний работает по несколько иному принципу. Рабочая жидкость в этом случае поступает в отдельный ковш, а значит, у него отсутствует прямая связь с линией, которая подает воздух. Кроме того, площадь разбрызгивания напрямую зависит от того, под каким углом массы под давлением поступают к основной емкости, а не от угла расширения, как в случае с пистолетом.

Еще одно важное отличие этих 2 устройств в том, что хоппер-ковш позволяет добиться большей производительности, так как при нагнетании давления и протекании рабочего процесса не происходит дополнительных гидравлических потерь ввиду отсутствия перемещения сжатых воздушных масс внутри трубки.

Но основное преимущество работы с картушным пистолетом в том, что практически полностью отсутствуют потери раствора во время нанесения, так как он двигается строго по направлению металлического сопла.

Это позволяет проделывать текстурные виды штукатурки и создавать различные орнаменты за счет наличия вариативной оснастки. Добиться похожего результата пневматическим ковшом невозможно, ввиду перечисленных особенностей его работы.

Для того чтобы работа с таким устройством, как картушный пистолет, была эффективной и правильной, специалисты рекомендуют придерживаться следующих правил:

Оптимальная производительность компрессора — 200-250 л/мин при избыточном давлении в 4 атмосферы.Толщина укладочного слоя в пределах 9–12 мм.Расстояние от стены до дула выбирают в зависимости от плотности раствора. Чем она выше, тем более близко инструмент подводят к поверхности, но максимум на 35–40 см.

Для улучшения качества проводимых работ с этим оборудованием инструкция по использованию предполагает нанесение штукатурки в несколько слоев по меньшей толщине, дожидаясь, когда каждый из них полностью высохнет, чтобы иметь возможность в случае необходимости исправить возникшие недостатки. При добавлении свежей смеси в воронку ее стенки предварительно очищают от остатков предыдущего материала.

При добавлении свежей смеси в воронку ее стенки предварительно очищают от остатков предыдущего материала.

При толщине слоя в 1-1,2 см на 1 квадратный метр площади потребуется около 25 кг специальной штукатурной смеси на гипсовой основе (Ротбанд, Кнауф и др.). При условии использования полностью исправного картушного пистолета и компрессора и соблюдении необходимого расстояния. Главное, чтобы струя распределяла смесь равномерно, без подтеков или разбрызгивания. Если это происходит, то уменьшают подачу воздуха либо отдаляют устройство от поверхности еще на несколько сантиметров.

Чтобы избежать неприятных последствий от попадания брызг в глаза или лицо, особенно при работе с растворами, которые содержат мелкую каменную крошку, работу по нанесению проводят в специальной одежде, защитном респираторе или маске и пластиковых строительных очках. Ввиду наличия высокого давления в системе, смесь может частично разбрызгиваться и попадать за пределы рабочей зоны.

Тонкости работы с картушным пистолетом

Это один из тех инструментов, при пользовании которым опыт непросто желателен, а обязателен. Несмотря на то что это своего рода распылитель, при отсутствии расчета или неумения «чувствовать» устройство могут возникнуть непредвиденные проблемы: большой расход материалов нанесения, а то и поломка пистолета.

Несмотря на то что это своего рода распылитель, при отсутствии расчета или неумения «чувствовать» устройство могут возникнуть непредвиденные проблемы: большой расход материалов нанесения, а то и поломка пистолета.

В первую очередь, нужно приобрести защитную одежду. Практически полную защиту обеспечит защитная маска из ударопрочного акрила. Так как распылитель при работе почти всегда находится на уровне глаз, а если еще и рабочая смесь содержит мелкую крошку или другие добавки, то необходимость ее приобретения становится вдвойне очевидной. Помимо глаз, нужно еще и защитить дыхательные пути – в этом поможет респиратор. Это основные пункты в списке необходимой защитной одежды, в которую еще входят перчатки, комбинезон и обувь.

Во время работы с пневмопистолетом нужно настраиваться на следующие стандартные параметры:

давление воздуха 200-250 л/мин;толщина слоя наносимого раствора 10-12 мм;избыточное давление компрессора – 3,5-4 ат.

Очень важным в процессе работы является расстояние между торцом сопла и стеной – оно взаимосвязано с густотой наносимой смеси: чем раствор гуще, тем меньше расстояние должно быть от стены. Для жидких смесей рекомендуемое расстояние работы 200-250 мм.

Для жидких смесей рекомендуемое расстояние работы 200-250 мм.

Чем дальше будет держаться пистолет, тем потери расходного материала будут больше.

Процесс нанесения штукатурки нужно разделить на два этапа:

сначала нанести половину намеченной толщины штукатурки;затем, предварительно дождавшись высыхания, нанести еще половину, при этом стараясь выравнивать неровности.

Картушный пистолет используется для обработки больших поверхностей, поэтому для человека, прежде не выполнявшего такую работу, это будет трудоемко, так как потребует больших физических затрат. Еще одной дополнительной трудностью может стать управление спусковым рычагом – оно тоже требует приложения физической силы. Если же все-таки решено проделать весь процесс самостоятельно, то настоятельно рекомендуется наметить территорию размером в 1,5 или 2 кв. м за раз. На эту площадь расход сырья составит 25 кг (лучше всего не заполнять конусообразную воронку целиком, а чуть-чуть оставить расстояние между краями емкости и поверхности смеси).

При нанесении материала пистолет должен двигаться плавно и равномерно по горизонтали, при этом нажатие на рычаг должно быть с одинаковым давлением. Ось сопла нужно держать в перпендикулярном положении относительно стены.

Правильность процесса необходимо проверить на месте. При наличии подтеков сразу можно понять, что техника пользования картушным пистолетом неверная.

Особенности работы с пистолетом

Прежде чем сделать покупку, многие интересуются – какой консистенции должна быть смесь, чтобы с ней можно было работать при помощи распылителя? На самом деле, густота раствора должна быть такой же, как и при ручном оштукатуривании. Единственное условие – смесь должна хорошо сползать по стенкам воронки в сопло, где его подхватит сжатый воздух и выбросит наружу (узнайте здесь, сколько стоит шпаклевка).

Совет! Специалисты рекомендуют при оштукатуривании стен пистолетом, использовать гипсовые смеси, так как они расходуются и застывают быстрее.

Некоторые производители предлагают готовые составы для механического оштукатуривания, причем, цена на них ниже, чем на обычные смеси.

Нанесение штукатурки пневматическим пистолетом

Для густой смеси нужно навинтить на пистолет для штукатурки стен широкую форсунку, для жидкой смеси подойдут более узкие форсунки. При этом необходимо следить за струей, чтобы штукатурка равномерно распределялась по стене.

Из других нюансов следует отметить необходимость постоянно обновлять смесь в воронке. При этом старую смесь надо предварительно счищать со стенок. Как правило, 25-килограммового мешка штукатурки хватает на покрытие полутора квадратных метров стены, если толщина слоя составляет 1 сантиметр.

Кроме того, крайне важно на протяжении всего процесса оштукатуривания держать пистолет на одинаковом расстоянии от стены. Если покрытие ложится на стену ровным слоем, без потеков, и при этом не разбрызгивается, значит, вы нашли правильное расстояние.

Отделка стен гипсовой смесью

Совет! Прежде чем взяться за пистолет для штукатурки своими руками, следует защитить лицо прозрачным пластиковым щитком, а на руки надеть перчатки.

Дело в том, что мелкие частицы раствора иногда отлетают с большой скоростью и могут попасть в глаза или просто на лицо и руки, что тоже неприятно.

Затирание стен правилом

Картушный пистолет для нанесения штукатурки

Если возникает необходимость в частом проведении работ, связанных с нанесением декоративных штукатурок или текстурной обработки стен, пользу может принести такое устройство, как картушный пистолет. Он работает от давления, высвобождаемого от компрессора. Откуда пошло название аппарата, доподлинно неизвестно, но можно предположить, что назвали его так именно из-за создаваемых своеобразных орнаментов, именуемых в народе «картушами».Принцип действия

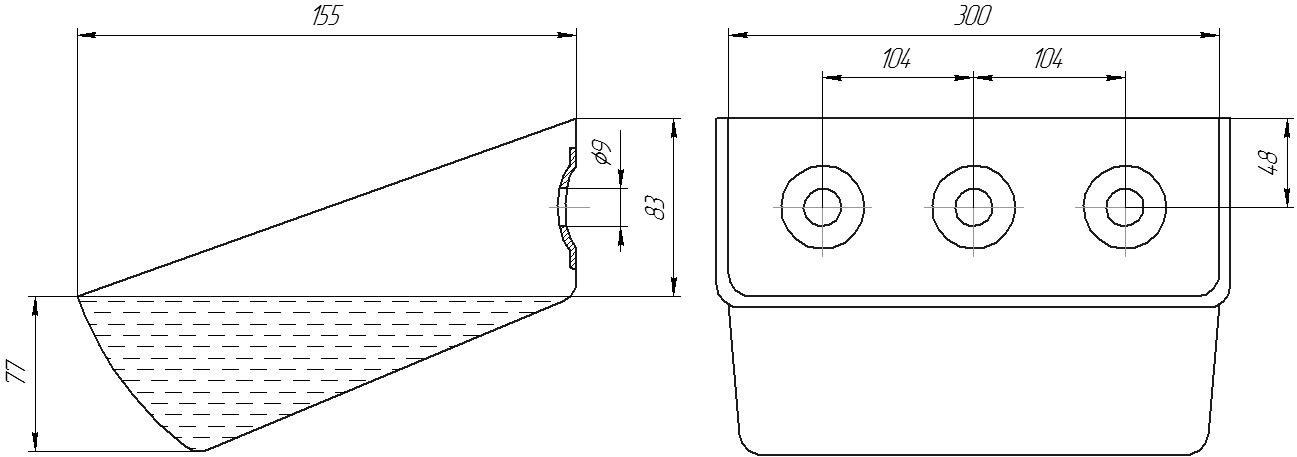

В процессе работы агрегатом выбрасывается из сопла под определенным углом декоративный раствор. В состав картушного пистолета для штукатурки входят:

Короткий ствол из стали.

Форсунки и комплект насадок, от формы которых и зависят орнаменты, образуемые на стенах.

Конусообразная воронка — емкость для раствора (для полноценной работы ее объем должен быть не меньше чем 3 литра).

Рукоятка со спусковым механизмом, которая приводит в действие штукатурный пистолет.

Корпус, элементом которого является круглая всасывающая трубка — дюза, на тыльной стороне располагается резьба, позволяющая присоединиться к шлангу с высоким давлением.

Полый продувочный шомпол, дающий возможность очищать забивающиеся отверстия.

Набор сопел определяет плотность штукатурного раствора. Если используются густые составы (к примеру, гипсовые), диффузорное сопло пистолета для штукатурки выполняют под углом раструба 30—45 градусов для увеличения площади разбрызгивания раствора и возрастания производительности. Для жидких растворов (применяются нечасто) угол не превышает 15—20 градусов, за счет чего сохраняется скорость работы и раствор не течет по обрабатываемым поверхностям.

Согласно отзывам пользователей, пистолет для нанесения штукатурки будет малоэффективным при использовании его для ускорения нанесения обычной смеси (либо при выравнивании стен). Для густого раствора понадобится много воздуха и давления, создаваемого компрессором, в противном случае смесь начинает быстро расползаться, а внутренняя часть конуса заполняется ее остатками. Довольно высокая первоначальная плотность раствора требует очень мощного компрессора (номинальное давление 6—8 ат, расход — от 1000 л/мин).

Для густого раствора понадобится много воздуха и давления, создаваемого компрессором, в противном случае смесь начинает быстро расползаться, а внутренняя часть конуса заполняется ее остатками. Довольно высокая первоначальная плотность раствора требует очень мощного компрессора (номинальное давление 6—8 ат, расход — от 1000 л/мин).

Декоративная штукатурка ложится тонким слоем, используется метод разбрызгивания. Соответственно, значения расхода и давления сжатого воздуха будут меньше.

Хоппер-ковш либо штукатурный пистолет

Пистолет для нанесения штукатурки можно было бы отнести к пневматическому инструменту, если бы не его конкурент — хоппер-ковш. Разница между устройствами следующая:

В ковше раствор поступает в отдельную емкость, связь с линией подачи воздуха отсутствует.

Площадь разбрызгивания зависит не от угла расширения угла, а от угла, под которым воздушные массы поступают к емкости с раствором.

Для работы хоппера потребуется меньшее давление, так как нет гидравлических потерь при перемещении сжатого воздуха в трубке.

Несомненное преимущество картушного пистолета — почти нет потерь рабочей смеси, она будет направляться и разбрызгиваться сугубо за движением сопла. Стоимость оснастки небольшая, им без проблем можно наносить любые текстурные штукатурки, что практически нельзя сделать с помощью хоппера-ковша.

Количество орнаментов существенно возрастет после покупки дополнительного набора сопел для пистолета. Это несложная задача, так как диаметры присоединений унифицированы.

Как работают с картушными пистолетами

Качество механизированного нанесения декоративной штукатурки на стены зависит от навыков мастера. Почти во всех случаях штукатурный пистолет сработает хорошо, если придерживаться таких параметров:

Требуемое для разбрызгивания давление воздуха 200—250 л/мин.

Толщина слоя укладки смеси 10—12 мм.

Избыточное давление компрессора 3,5—4 ат.

Расстояние между торцом устройства и стеной выставляют в зависимости от плотности смеси: для гипсовых текстур придется подсунуть сопло практически к самой стене, а для более редких смесей выдержать расстояние в 200—250 мм.

Чтобы улучшить качество и внешний вид покрытий, рекомендуется пользоваться агрегатом в два приема, давая два слоя с меньшей толщиной: во время второго прохода можно устранить недостатки, дождавшись полного схватывания раствора.

Работа потребует от оператора значительных физических усилий, поэтому не рекомендуется поддавать одновременной обработке слишком большие площади. Специалисты советуют работать с площадями 1,5—2 м. Учитывая вероятные потери, для обработки такой поверхности понадобится около 25 кг штукатурного раствора (не заполняйте полностью верхнюю воронку).

В процессе работы следует обратить внимание и на то, что штукатурка может разбрызгиваться вне пределов стен или фасада, поэтому необходимо выдать работнику респиратор и защитный шлем. Может понадобиться и защита с ударопрочного акрила. Ее нужно обязательно использовать, работая с мелкой каменной крошкой, чтобы ее частицы не смогли попасть человеку в глаза.

Источник: planken.guru

Механический способ оштукатуривания – обзор вариантов

На оштукатуривание стен в двух-трехкомнатной квартире традиционным ручным способом вам понадобится не меньше чем полторы-две недели, в зависимости от вашего мастерства. С помощью техники этот процесс вы можете сократить до двух-трех дней! О какой же технике идет речь?

С помощью техники этот процесс вы можете сократить до двух-трех дней! О какой же технике идет речь?

Картушный пистолет с компрессором – это полуавтомат, представляющий собой компрессор с подключенной емкостью для раствора, и пистолетом, из которого и происходит его подача на поверхность. Пистолет с заполненным резервуаром нужно держать в руках постоянно, периодически наполняя емкость новой порцией раствора – это доставляет определенные неудобства, но, в целом, работа продвигается намного быстрее обычного ручного способа.

Штукатурная станция – это автономная система, которая отвечает и за замешивание раствора, и за его подачу под давлением в раструб распылителя, который по аналогии с картушным пистолетом подает, а вернее, выстреливает раствор на поверхность. Мастеру остается лишь один раз засыпать компоненты смеси в емкость для подачи, держать пистолет в руках и следить за ровностью слоя.

Поначалу это будет главным камнем преткновения, однако со временем вы наловчитесь, в любом случае по поверхности нанесенного слоя нужно пройтись правилом, кроме варианта нанесения декоративной штукатурки под «шубу».

Очень важно держать пистолет на протяжении всей работы на одном расстоянии от стены. Расстояние может зависеть от мощности самой струи и мощности аппарата в целом. Если штукатурка не разбрызгивается, ложится ровным слоем без подтеков, значит, вы выбрали нужную дистанцию. В зависимости от самой стены, слой штукатурки может быть до 2 см. В работе механическими аппаратами рекомендуется использовать гипсовые смеси – они и расходуются, и застывают быстрее. Производители готовят отдельные составы для механической штукатурки, кстати, стоят они, как правило, дешевле обычных смесей.

На фото — картушный пистолет WESTER KP-10, ryazan.220-volt.ru Фото механического нанесения штукатурки, ogodom.ru На фото — компрессор для нанесения штукатурки, isocork.ru Фото картушного пистолета PM, trade.crimea.ua На фото — пистолет картушный 9л FIT, svif.ruИнструкция по эксплуатации пистолета для герметика

Вначале – небольшой совет. Если в нужное время пистолета вдруг не оказалось под рукой, то для того чтобы выбить герметик из картриджа, можно использовать любой подручный инструмент. К примеру, молоток.

К примеру, молоток.

А чтобы использование пистолета прошло успешно, выполняйте следующие действие, которые мы проиллюстрировали картинками.

Шаг 1. Вначале позаботьтесь об индивидуальной защите – как минимум, наденьте перчатки.

Шаг 2. Далее подготовьте поверхность для того, чтобы нанести герметик. В данном случае ничего конкретного посоветовать не можем, поскольку все зависит от инструкции производителя картриджа. Все должно быть написано на обратной стороне последнего. Для удаления предыдущего покрытия используйте острый нож или шабер треугольной формы. Оставшиеся крошки удалите щеткой либо воспользуйтесь пылесосом.

Помимо того, рабочую поверхность в обязательно порядке следует обезжирить.

Шаг 3. Далее удалите ограничители. Если речь идет о полукорпусном или скелетном пистолете, то данная процедура произойдет быстро. Вначале убедитесь, не наличествует ли на тубе специальное дно-ограничитель. И если оно все-таки присутствует, то удалите его.

Шаг 4. Разбираемся дальше, как пользоваться пистолетом для герметика. Затем вытащите в устройстве шток. С этой целью надавите на рычаг и извлеките деталь. В то место, которое освободилось после штока, поместите картридж и совершите несколько слабых надавливаний на крючок, дабы окончательно укрепить емкость.

Разбираемся дальше, как пользоваться пистолетом для герметика. Затем вытащите в устройстве шток. С этой целью надавите на рычаг и извлеките деталь. В то место, которое освободилось после штока, поместите картридж и совершите несколько слабых надавливаний на крючок, дабы окончательно укрепить емкость.

Установка картриджа в скелетный пистолет для герметика (фото)

Шаг 5. Далее проделайте в емкости отверстие, посредством которого герметик будет подаваться к конусу, который, собственно, и обеспечивает равномерную и ровную линию.

Обратите внимание! В большинстве случаев такие конусы идут запаянными. И если у вас он тоже запаян, то придется срезать окончание конуса, чтобы образовался требуемый диаметр шва. При этом важно, чтобы размеры среза были меньшими, чем требуется для работы.

Но если для работы вы решили использовать трубчатый либо же шприцевый инструмент, то использовать его следует несколько по-другому.

Установка картриджа в трубчатый(шприцевой) пистолет для герметика

Фото — схема трубчатого пистолета

Шаг 1. Вначале сделайте отверстие в тубе с герметиком. Если используете материал, который расфасован, либо «колбаску», то с предельной аккуратностью срежьте один угол/конец, дабы смесь с легкостью выходила из пакета.

Вначале сделайте отверстие в тубе с герметиком. Если используете материал, который расфасован, либо «колбаску», то с предельной аккуратностью срежьте один угол/конец, дабы смесь с легкостью выходила из пакета.

Шаг 2. Далее заложите приготовленную емкость с материалом в сам инструмент, но так, чтобы именно срезанный конец емкости выходил к наконечнику, посредством которого, собственно, и будет выдавливаться полоса материала.

Шаг 3. Разумеется, перед этим необходимо извлечь шток – проделайте это аналогично процедуре с прибором скелетного типа.

Шаг 4. Зачастую пистолеты комплектуются сразу несколькими насадками с такими наконечниками. Выберите один из них и закрутите им цилиндр. Если вы заметили, что на нем (наконечнике) никакого отверстия нет, тогда возьмите канцелярский нож и обрежьте кончик, но строго под углом в 45 градусов. Безусловно, при этом вы обязаны еще и угадать с размерами будущего отверстия, дабы получить шов нужного диаметра.

Как бы то ни было, если у вас на руках имеется пистолет для герметика, то обязательно должна быть и инструкция производителя. Не поленитесь ознакомиться с ней, поскольку производители нередко комплектуют инструменты какими-то усовершенствованиями и разработками, которые в моделях стандартной комплектации не предусмотрены.

Не поленитесь ознакомиться с ней, поскольку производители нередко комплектуют инструменты какими-то усовершенствованиями и разработками, которые в моделях стандартной комплектации не предусмотрены.

Возможно вас это заинтересует

Ранее мы рассматривали характеристики самоклеющегося пенафола, который очень часто применяется для утепления помещений. Советуем посмотреть эту статью

Видео – Технология нанесения герметика

Принцип действия

В процессе работы агрегатом выбрасывается из сопла под определенным углом декоративный раствор. В состав картушного пистолета для штукатурки входят:

Короткий ствол из стали.

Форсунки и комплект насадок, от формы которых и зависят орнаменты, образуемые на стенах.

Конусообразная воронка — емкость для раствора (для полноценной работы ее объем должен быть не меньше чем 3 литра).

Рукоятка со спусковым механизмом, которая приводит в действие штукатурный пистолет.

Корпус, элементом которого является круглая всасывающая трубка — дюза, на тыльной стороне располагается резьба, позволяющая присоединиться к шлангу с высоким давлением.

Полый продувочный шомпол, дающий возможность очищать забивающиеся отверстия.

Набор сопел определяет плотность штукатурного раствора. Если используются густые составы (к примеру, гипсовые), диффузорное сопло пистолета для штукатурки выполняют под углом раструба 30—45 градусов для увеличения площади разбрызгивания раствора и возрастания производительности. Для жидких растворов (применяются нечасто) угол не превышает 15—20 градусов, за счет чего сохраняется скорость работы и раствор не течет по обрабатываемым поверхностям.

Согласно отзывам пользователей, пистолет для нанесения штукатурки будет малоэффективным при использовании его для ускорения нанесения обычной смеси (либо при выравнивании стен). Для густого раствора понадобится много воздуха и давления, создаваемого компрессором, в противном случае смесь начинает быстро расползаться, а внутренняя часть конуса заполняется ее остатками. Довольно высокая первоначальная плотность раствора требует очень мощного компрессора (номинальное давление 6—8 ат, расход — от 1000 л/мин).

Декоративная штукатурка ложится тонким слоем, используется метод разбрызгивания. Соответственно, значения расхода и давления сжатого воздуха будут меньше.

Хоппер-ковш либо штукатурный пистолет

Пистолет для нанесения штукатурки можно было бы отнести к пневматическому инструменту, если бы не его конкурент — хоппер-ковш. Разница между устройствами следующая:

В ковше раствор поступает в отдельную емкость, связь с линией подачи воздуха отсутствует.

Площадь разбрызгивания зависит не от угла расширения угла, а от угла, под которым воздушные массы поступают к емкости с раствором.

Для работы хоппера потребуется меньшее давление, так как нет гидравлических потерь при перемещении сжатого воздуха в трубке.

Несомненное преимущество картушного пистолета — почти нет потерь рабочей смеси, она будет направляться и разбрызгиваться сугубо за движением сопла. Стоимость оснастки небольшая, им без проблем можно наносить любые текстурные штукатурки, что практически нельзя сделать с помощью хоппера-ковша.

Количество орнаментов существенно возрастет после покупки дополнительного набора сопел для пистолета. Это несложная задача, так как диаметры присоединений унифицированы.

Как работают с картушными пистолетами

Качество механизированного нанесения декоративной штукатурки на стены зависит от навыков мастера. Почти во всех случаях штукатурный пистолет сработает хорошо, если придерживаться таких параметров:

Требуемое для разбрызгивания давление воздуха 200—250 л/мин.

Толщина слоя укладки смеси 10—12 мм.

Избыточное давление компрессора 3,5—4 ат.

Расстояние между торцом устройства и стеной выставляют в зависимости от плотности смеси: для гипсовых текстур придется подсунуть сопло практически к самой стене, а для более редких смесей выдержать расстояние в 200—250 мм.

Чтобы улучшить качество и внешний вид покрытий, рекомендуется пользоваться агрегатом в два приема, давая два слоя с меньшей толщиной: во время второго прохода можно устранить недостатки, дождавшись полного схватывания раствора.

Работа потребует от оператора значительных физических усилий, поэтому не рекомендуется поддавать одновременной обработке слишком большие площади. Специалисты советуют работать с площадями 1,5—2 м. Учитывая вероятные потери, для обработки такой поверхности понадобится около 25 кг штукатурного раствора (не заполняйте полностью верхнюю воронку).

В процессе работы следует обратить внимание и на то, что штукатурка может разбрызгиваться вне пределов стен или фасада, поэтому необходимо выдать работнику респиратор и защитный шлем. Может понадобиться и защита с ударопрочного акрила. Ее нужно обязательно использовать, работая с мелкой каменной крошкой, чтобы ее частицы не смогли попасть человеку в глаза.

1

Устройство и особенности картушного пистолета

Главным преимуществом такого устройства является возможность выполнить штукатурку ровным и максимально плотным слоем, что способствует лучшей устойчивости и долговечности отделочного покрытия. Пистолет состоит из основного ствола, который изготавливают из прочных видов стали. На него накручивают форсунки и различные насадки под конкретный материал и степень разбрызгивания для получения орнамента или ровной поверхности.

На него накручивают форсунки и различные насадки под конкретный материал и степень разбрызгивания для получения орнамента или ровной поверхности.

В верхней части располагается металлическая воронка конусообразной формы объемом от 5 до 7 литров (для большинства стандартных заводских вариантов). Также имеется рукоятка со специальным спусковым механизмом, который приводит устройство в действие, по форме и виду он напоминает велосипедные тормоза.

Корпус строительного пистолета состоит из всасывающей трубки круглого диаметра (дюза), тыльная сторона которой оснащена резьбой для надежного соединения с трубкой, идущей от компрессора. Некоторые модели оснащают и продувочным пестиком или шомполом, который необходим для очистки устройства после проведения необходимых работ.

Штукатурить при помощи картушного пистолета можно смесями различной плотности и природного состава. Для этого предусмотрены различные насадки, выполненные под определенным углом. Например, для густых цементно-известковых составов диффузорное сопло вырезано под углом 45 градусов, что обеспечивает качественную площадь разбрызгивания и повышает общую производительность устройства.

Для жидких смесей, которые используют для некоторых видов штукатурки, угол среза на сопле не превышает показатель 15 градусов. Такой вариант исполнения позволяет предотвратить растекание рабочей жидкости по обрабатываемой поверхности. Наиболее качественное оборудование производят такие компании, как Bosh, Fubag, Brigadier, Graco и более дешевые, но достаточно надежные варианты марки Matrix или Зубр.

Рекомендуем

Пистолет для монтажной пены – для каких работ незаменим и как правильно его использовать?Как почистить пистолет от монтажной пены – техники очистки на разные случаиПистолет для монтажной пены – для каких работ незаменим и как правильно его использовать?

Механизм действия

Прибор напоминает пульверизатор с огромной воронкой сверху, но отличается от него методом работы. Он работает с помощью компрессора, который создает давление, тем самым равномерно нанося штукатурный слой.

Для того чтобы еще более подробно изучить механизм действия пневмопистолета, нужно сначала подробно рассмотреть все основные детали, так как многие из них, в свою очередь, имеют сложное строение и предназначены для различных функций.

Главные части картушного пистолета включают в себя.

Короткий ствол, как правило, изготовленный из стали.Различные насадки форсунок – именно они определят будущий нанесенный рисунок.Воронки. В идеале их нужно иметь несколько штук различного объема: лучше всего остановить свой выбор на объеме 3 и 5 л.Специальные рукоятки, с установленным на них спусковым рычагом, – они являются выключателями.Полый шомпол для продувания – он очищает забившиеся отверстия.Несколько корпусов с дюзой (это специальная всасывающая трубка), которые могут соединяться со шлангом высокого давления.Набор сопел. Они зависят от густоты раствора, который необходимо нанести. Например, такой состав, как раствор на гипсовой основе, требует угла раструба диффузорного сопла от 30 до 45 градусов, а для жидких смесей он уменьшается до 15-20 градусов. Делается это для того, чтобы нанесенный раствор не стекал вниз по стене. Все это очень важно, если ремонт делается своими руками.

Говоря о механизме действия картушного пистолета, важно знать, что он используется только для декоративной штукатурки, а не для основных работ по выравниванию стен.

Если пневмопистолет используется для базовой штукатурки стен, то надо быть готовым к тому, что потребуется большой расход электроэнергии, устройство с большой мощностью. Дополнительно стоит отметить, что внутренний конус в любом случае забьется смесью из-за ее густой консистенции.

Важным этапом работы является процесс всасывания штукатурного раствора в сопло, который включает в себя две стадии:

всасывание раствора в дюзу;выталкивание раствора под давлением в диффузор.

Профессиональные строительные бригады имеют в своем распоряжении так называемую «штукатурную станцию» – автоматизированную систему, отвечающую за несколько процессов сразу: замешивание раствора и подачу под давлением в раструб распылителя. Это упрощает весь процесс штукатурки стен.

Как правило, самодельный аппарат такого типа является бесполезным и опасным агрегатом, поэтому приобрести профессиональный инструмент в магазине будет и надежнее, и дешевле.

«Хоппер-ковш»

Такой инструмент является аналогом картушного пистолета, по-другому его называют пневматическим ковшом, но он имеет следующие отличия от пистолета:

возникающее давление гораздо ниже из-за отсутствия сжатого воздуха в дюзе и потерь энергии на поднятие раствора со дна конусообразной воронки;распыляемый раствор находится в отдельной емкости, которая не предполагает ее всасывание и дополнительный расход энергии;площадь нанесения штукатурки зависит от угла потока сжатого воздуха, подающегося к поверхности емкости со смесью, а не от толщины сопла.

Несмотря на все эти очевидные преимущества ковша в виде экономии электроэнергии, лучше приобрести картушный пистолет. Последний будет наносить смесь равномерно и без лишних потерь, в то время как расход смеси при использовании «Хоппер-ковша» будет расти в геометрической прогрессии: сначала расход материала за единицу времени работы превысит 15%!,(MISSING) затем 20%!и(MISSING) далее будет только возрастать.

Безусловно, цена затрат на комплектацию к ковшу будет меньше, но если необходимо выполнить большой объем работ, то лучше поменять свое решение в пользу пистолета.

Стоит отметить, что в большинстве случаев при ремонте используется именно картушный пистолет.

Общие сведения

Достоинства распылителя

Данное приспособление может выполнить за вас основную часть работы, к тому же, производители таких пистолетов уверяют, что они могут работать с растворами любой густоты, что позволяет его использовать и в других целях. Но это не единственное преимущество распылителя.

Как известно, при работе с ковшиком, в толще штукатурки остаются пустоты. Конечно, нет ничего вечного, и покрытие со временем все равно начнет осыпаться. Однако, при выполнении ремонта основная задача – чтобы подобное произошло как можно позже.

Картушный пистолет для штукатурки позволяет выполнить отделку очень плотной, без каких-либо полостей, благодаря чему покрытие не растрескивается, а, соответственно, и долговечность такой отделки значительно выше.

Насадки для пистолета

Устройство пистолета

Пневмопистолет для штукатурки имеет короткий «ствол» — это своего рода форсунка, на которую навинчиваются различные насадки для разных степеней разбрызгивания. В верхней части пистолета имеется воронка, как правило, объемом около 5 литров (узнайте также как класть шпаклевку на стены и потолки без приглашения профессиональных рабочих).

Кроме того, у пистолета есть рукоятка со спусковым крючком, напоминающим тормоз велосипеда. С задней стороны также предусмотрена резьба для присоединения шланга высокого давления, подающего сжатый воздух от компрессора.

Как правило, в комплекте с устройством имеется много насадок, что позволяет работать со смесями разной густоты. Благодаря этому можно использовать пистолет для нанесения декоративной штукатурки, а не только черновой.

Для покрытия стен тестообразными составами, давление должно быть довольно высоким. Соответственно мощность компрессора предполагается 3-4 атмосферы, а производительность около 150 — 250 л/мин.

На фото — компрессор для картушного пистолета

Нередко к распылителю прилагается продувочный пестик, который нужен для продувки сопел в случае их забивания.

Устройство картушного пистолета для штукатурки и особенности работы с ним

Большинство людей представляет себе оштукатуривание поверхностей, как длительное нанесение составов шпателями, кельмами и другими простыми инструментами. Во время проведения таких работ раствор ложится неровным слоем, из-за чего приходится регулярно сверяться со строительным уровнем, что еще больше затягивает процесс. Но современный строительный рынок предлагает новые устройства – пистолеты для штукатурки. С их помощью можно сделать отделочные работы более быстрыми и простыми.

Преимущества пистолета

Данный инструмент выполнит большую часть работы без вмешательства человека. Кроме того, разнообразие моделей, которые отличаются конструктивными особенностями, позволяет использовать инструмент для нанесения любых типов штукатурки, а также для окрашивания поверхностей или обустройства наливных напольных покрытий.

Следует также сказать, что покрытие, которое было нанесено пистолетом отличается плотностью, а воздушные поры в нем практически отсутствуют, что делает его более долговечным, чем в случае с ручным вариантом нанесения. Скорость проведения работ может достигать 60 квадратных метров в час, поэтому один человек сможет за день провести отделку целой комнаты.

Картушный пистолет позволяет произвести работы быстрее и создать более плотное покрытиеКонструкция устройства

Картушный пистолет для штукатурки оснащается коротким стволом. Этот элемент представляет собой форсунку с резьбовым соединением, на которую, в зависимости от типа раствора и желаемого эффекта, навинчиваются различные насадки. Также устройство оснащается емкостью, объем которой может достигать 5 литров. В нее загружают смешанный с водой раствор.

Также пистолет для нанесения штукатурки оснащается рукоятью для удерживания и спусковым крючком, при нажатии которого раствор подается на поверхность. Сзади имеется отверстие, предусмотренное для подключения трубки подачи сжатого воздуха. Один конец подключают к пистолету, а второй к компрессору, который и продуцирует давление. Кроме того, большинство производителей поставляют в комплекте с основным устройством несколько насадок, которые используются для работы с материалами разной зернистости и густоты. Нередко в комплектацию также включают продувочный пестик, который необходим для продувки и очистки сопла в случае его забивания засохшей штукатуркой.

Картушный пистолет и сменные насадки к немуВажно! Не каждый компрессор подойдет для этих целей. Мощность данного устройства должна позволять создавать давление около 4 атмосфер, а производительность не менее 200 литров в минуту.

Подготовительные работы перед оштукатуриванием поверхностей

Для того чтобы механическое оштукатуривание было проведено успешно, раствор прочно зафиксировался на обрабатываемой поверхности, а стена длительное время не нуждалась в ремонте, следует провести следующие подготовительные операции:

Первым делом необходимо удалить старые отделочные материалы: декоративную штукатурку, обои, краску и так далее. После этого нужно осмотреть поверхность на предмет наличия трещин, выбоин и прочих дефектов. Их следует замазать шпатлевкой.

Затем нужно убрать плесень и грибок, если таковые имеются, а также все масляные пятна. Из стены следует удалить все крепежные элементы, если торчит арматура, необходимо срезать ее болгаркой. Остальные металлические детали, которые не выступают, нужно обработать антикоррозийным составом.

Если есть выступы, превышающие 1 см, их следует удалить болгаркой или сбить молотком. Затем простучать всю поверхность стены, если отпадут фрагменты штукатурки, получившиеся выбоины заделать цементно-песчаным раствором.

После этого нужно обработать поверхность грунтовкой в два слоя с интервалом 3-4 часа. Это делается для повышения адгезии и обеспечения максимально плотного контакта штукатурки с поверхностью. Если стена построена из кирпича или блоков ячеистого бетона, то ее дополнительно укрепляют специальным составом.

Для дополнительного укрепления будущей поверхности, закрепляют на ней армирующую сетку.

Перед началом штукатурных работ необходимо удостовериться в том, что стена ровная. Для этого по углам помещения следует установить саморезы и натянуть нити по диагонали и вертикали. Затем нужно проверить уровень с помощью отвеса. Для углов используют специальное правило или малярные маяки.

Виды смесей для оштукатуривания пистолетом

Пистолет для оштукатуривания поверхностей рассчитан на специальные смеси, которые могут продаваться в сухом или готовом виде. Большую популярность завоевал первый вариант, поскольку он обходится дешевле, а хранится гораздо дольше. Для машинных отделочных работ лучше всего подойдут растворы на основе гипса или цемента. Для повышения вязкости и пластичности данного материала в растворы добавляют специальные компоненты, продающиеся отдельно.

Цементные составы отлично подойдут для стартового или финишного оштукатуривания фасадов и отделки бассейнов. В некоторых случаях такие растворы используют для внутренней отделки. Это объясняется тем, что цементные составы дешевле гипсовых и не так подвержены воздействию воды. Гипсовые составы используют для работы в помещениях с нормальным уровнем влажности, поэтому их не рекомендуют применять в ванных или кухнях. Главным преимуществом является отсутствие необходимости проведения финишных работ.

Особенности работы с распылителем

Первое на что стоит обратить внимание, это густота раствора. Он должен быть немного плотнее, чем в случае с ручными работами, но при этом хорошо стекать по стенкам емкости. Также необходимо правильно подобрать сопло по диаметру. Для густых составов с большой зернистостью следует подбирать широкие насадки, в противном случае – узкие. Во время самого оштукатуривания нужно следить за тем, чтобы раствор покрывал всю площадь стены без пробелов.

При работе с составами разной зернистости следует иметь сменные соплаСледует также заметить, что после использования одной порции раствора необходимо очистить емкость перед загрузкой следующей. Это делается для того, чтобы с каждой новой загрузкой стенки емкости не обрастали штукатуркой.

При использовании пистолета средний расход составляет 25 кг сухого состава на полтора квадратных метра поверхности.

Важным также является расстояние между соплом устройства и стеной. Оно должно составлять 30 см. При этом расстояние нельзя менять для отдельных участков стены. Раствор должен ложиться ровно, без разбрызгивания.

При работе с картушным пистолетом стоит учитывать, что расстояние между устройством и стеной должно быть 30 смВажно! Отделка стен машинным способом требует наличия средств индивидуальной защиты. Перед началом работ необходимо надеть толстые перчатки и защитить лицо пластиковым щитком. Мелкие частицы, которые летят на большой скорости, могут попасть в глаза или впиться в кожу.

Оштукатуривание поверхностей с помощью картушного пистолета

Инструкция по отделке стен при помощи данного устройства включает следующие шаги:

После проведения вышеописанных подготовительных работ следует установить малярные маяки с интервалом немного меньше, чем ширина правила. Маяки фиксируют тем же раствором, который будет использоваться для оштукатуривания.

Затем необходимо поставить устройство вертикально на пол и запустить компрессор.

Наполнить емкость приготовленным раствором.

Далее следует поднять устройство и удерживать его на уровне пояса. Компрессор работает в постоянном режиме, поэтому остается только нажать на спусковой крючок, и подача материала начнется.

Держать патрубок нужно так, чтобы струя попадала на обрабатываемую поверхность под прямым углом. Пистолет следует вести по прямой линии.

Когда ширина стены закончится, необходимо приподнять пистолет на несколько сантиметров выше и вести его в противоположном направлении. При этом новый слой должен идти внахлест предыдущему. Таким образом, следует обработать всю площадь.

После этого нужно сделать небольшой перерыв, чтобы стена успела подсохнуть. Обычно достаточно 6 часов. Затем нанести второй слой по такому же принципу, что и первый.

Тщательно разровнять раствор посредством правила и оставить стену высыхать примерно двое суток.

На заметку! При использовании гипсовых штукатурок, не требующих финишной отделки, можно за раз нанести слой толщиной в 1 см и на этом закончить работы. Этот слой будет одновременно стартовым и финишным.

Штукатурный пистолет рекомендуется покупать в тех случаях, когда предстоит отделка большой площади. Если задуман ремонт в одной комнате, лучше воспользоваться ручным методом или взять оборудование в аренду.

Источник: OtdelkaGid.ru

Это интересно: Грунтовка перед укладкой плитки своими руками: теория и практика

Компрессор для нанесения штукатурки – устройство

Рассмотрим устройство пистолета для штукатурки детальнее – благо, оно достаточно простое, и особых технических навыков для того, чтобы понять, как все работает, не потребуется. Больше всего места в руках займет специальная емкость, горловина которой направлена вниз к «стволу» пистолета. В комплекте с устройством обычно находится до 5 разных форсунок с разным диаметром для разной густоты раствора – чем мельче форсунка, тем жиже он должен быть.

От пистолета к компрессору ведет кислородный шланг. Для высокой скорости работ понадобится компрессор с минимальной пропускной способностью 300 литров воздуха в минуту, меньшая пропускная скорость существенно повлияет на качество работ. Минимальное давление в пистолете устанавливается на 2 атмосферах, однако совершенно спокойно можно работать и на 3 атмосферах, разве что от поверхности пистолет нужно будет держать подальше.

Вам может понравиться

Комментарии ВК:

Ваш e-mail не будет опубликован. Обязательные поля помечены *

Имя *

E-mail *

Комментарий

Источники:

- https://planken.guru/vnutrennyaya-otdelka/shtukaturka/kartushnyy-pistolet-dlya-naneseniya-shtukaturki.html

- http://obustroen.ru/instrumenty-i-oborudovanie/ruchnoy-istrument/slesarno-montaghnyy/kartushnyy-pistolet.html

- https://dekoriko.ru/remont/instrumenty/kartushnyj-pistolet-dlya-shtukaturki/

- https://nashaotdelka.ru/vnutrennjaja/oborydovanue/569-shtukaturnyj-pistolet

- https://derevyannie-doma.com/poleznoe/kartushnyy-pistolet-dlya-shtukaturki-osobennosti-naneseniya-smesi.html

- https://remoskop.ru/kartushnyj-pistolet-nanesenija-shtukaturki.html

- https://v-teplo.ru/kak-polzovatsya-pistoletom-dlya-germetika.html

картушные и другие изделия, инструкция по применению, видео и фото

Многие люди выполняют черновое оштукатуривание стен по старинке – при помощи ковшика. Однако, штукатурная масса в этом случае не всегда ложится так, как надо, в результате чего приходится регулярно проходиться правилом по поверхности и постоянно уплотнять штукатурку. Гораздо быстрей и удобней выполнить эту процедуру, если использовать пистолет для нанесения штукатурки, которому и посвящена данная статья.

Картушный пистолет

Общие сведения

Достоинства распылителя

Данное приспособление может выполнить за вас основную часть работы, к тому же, производители таких пистолетов уверяют, что они могут работать с растворами любой густоты, что позволяет его использовать и в других целях. Но это не единственное преимущество распылителя.

Как известно, при работе с ковшиком, в толще штукатурки остаются пустоты. Конечно, нет ничего вечного, и покрытие со временем все равно начнет осыпаться. Однако, при выполнении ремонта основная задача – чтобы подобное произошло как можно позже.

Картушный пистолет для штукатурки позволяет выполнить отделку очень плотной, без каких-либо полостей, благодаря чему покрытие не растрескивается, а, соответственно, и долговечность такой отделки значительно выше.

Насадки для пистолета

Устройство пистолета

Пневмопистолет для штукатурки имеет короткий «ствол» – это своего рода форсунка, на которую навинчиваются различные насадки для разных степеней разбрызгивания. В верхней части пистолета имеется воронка, как правило, объемом около 5 литров (узнайте также как класть шпаклевку на стены и потолки без приглашения профессиональных рабочих).

Кроме того, у пистолета есть рукоятка со спусковым крючком, напоминающим тормоз велосипеда. С задней стороны также предусмотрена резьба для присоединения шланга высокого давления, подающего сжатый воздух от компрессора.

Как правило, в комплекте с устройством имеется много насадок, что позволяет работать со смесями разной густоты. Благодаря этому можно использовать пистолет для нанесения декоративной штукатурки, а не только черновой.

Для покрытия стен тестообразными составами, давление должно быть довольно высоким. Соответственно мощность компрессора предполагается 3-4 атмосферы, а производительность около 150 – 250 л/мин.

На фото – компрессор для картушного пистолета

Нередко к распылителю прилагается продувочный пестик, который нужен для продувки сопел в случае их забивания.

Особенности работы с пистолетом

Прежде чем сделать покупку, многие интересуются – какой консистенции должна быть смесь, чтобы с ней можно было работать при помощи распылителя? На самом деле, густота раствора должна быть такой же, как и при ручном оштукатуривании. Единственное условие – смесь должна хорошо сползать по стенкам воронки в сопло, где его подхватит сжатый воздух и выбросит наружу (узнайте здесь, сколько стоит шпаклевка).

Совет! Специалисты рекомендуют при оштукатуривании стен пистолетом, использовать гипсовые смеси, так как они расходуются и застывают быстрее. Некоторые производители предлагают готовые составы для механического оштукатуривания, причем, цена на них ниже, чем на обычные смеси.

Нанесение штукатурки пневматическим пистолетом

Для густой смеси нужно навинтить на пистолет для штукатурки стен широкую форсунку, для жидкой смеси подойдут более узкие форсунки. При этом необходимо следить за струей, чтобы штукатурка равномерно распределялась по стене.

Из других нюансов следует отметить необходимость постоянно обновлять смесь в воронке. При этом старую смесь надо предварительно счищать со стенок. Как правило, 25-килограммового мешка штукатурки хватает на покрытие полутора квадратных метров стены, если толщина слоя составляет 1 сантиметр.

Кроме того, крайне важно на протяжении всего процесса оштукатуривания держать пистолет на одинаковом расстоянии от стены. Если покрытие ложится на стену ровным слоем, без потеков, и при этом не разбрызгивается, значит, вы нашли правильное расстояние.

Отделка стен гипсовой смесью

Совет! Прежде чем взяться за пистолет для штукатурки своими руками, следует защитить лицо прозрачным пластиковым щитком, а на руки надеть перчатки. Дело в том, что мелкие частицы раствора иногда отлетают с большой скоростью и могут попасть в глаза или просто на лицо и руки, что тоже неприятно.

Затирание стен правилом

Оштукатуривание стен при помощи пистолета

Инструкция по оштукатуриванию стен при помощи распылителя выглядит следующим образом:

- Работа начинается с того, же что и обычное оштукатуривание при помощи ковшика – покрытия стены грунтовкой.

- Затем на стены устанавливаются рейки-маяки с шагом меньше, чем ширина правила, чтобы по ним можно было подправить смесь. Зафиксировать маяки можно той же смесью, которой и будут покрываться стены, единственное – необходимо подождать, пока смесь схватится.

- Затем надо включить компрессор и поставить устройство вертикально на пол.

- Далее в воронку нужно налить подготовленную заранее смесь.

- После этого пистолет следует поднять до уровня пояса. Так как компрессор работает постоянно, чтобы начать процесс, достаточно просто нажать спусковой крючок.

- Когда пойдет смесь, нужно следить, чтобы струя располагалась перпендикулярно стене. Таким образом, можно избежать излишнего разбрызгивания и растекания штукатурки.

- Пистолет следует вести параллельно полу вдоль стены, стараясь при этом получить ровную линию.

- В конце стены раструб надо поднять немного выше и вести новую линию в обратном направлении. При этом смесь должна частично наслаиваться на старую штукатурку. Таким способом покрывается вся стена, толщина слоя должна составлять около 5 мм.

- Далее надо подождать пока высохнет первый слой (как правило, на это уходит около 6 часов) и таким же способом нанести еще один слой штукатурки толщиной 5 мм, который будет финишным.

- Затем выполняется затирка поверхности правилом, после чего все работы прекращаются до полного высыхания раствора.

Совет! Сила удара штукатурки такая, что позволяет нанести 10 миллиметровый слой покрытия за один раз. Если у вас получится покрыть стену таким образом, то стартовый слой может стать и финишным.

На этом работа окончена. Плотность нанесенной штукатурки такова, что уже наследующий день покрытие станет монолитным слоем, в который можно забивать гвозди. Поэтому очень быстро можно приступать к нанесению финишного покрытия.

Нанесение финишной штукатурки

Точно также применяется пистолет для декоративной штукатурки, только слой покрытия, конечно же, должен быть значительно тоньше. В целом, оштукатуривание стен является весьма увлекательным процессом, который чем-то даже напоминает стрельбу в тире.

Вывод

Если вам необходимо покрыть штукатуркой стены небольшой комнаты, то, конечно, приобретать пистолет и компрессор не имеет смысла. Но, если же вы собираетесь заниматься подобной работой часто или необходимо поштукатурить большой построенный дом, то пневматический пистолет позволит в значительной мере сэкономить время и силы (читайте также статью “Самостоятельная отделка стен шпаклевкой”).

Дополнительную информацию по данной теме можно получить из видео в этой статье.

Понравилась статья? Подписывайтесь на наш канал Яндекс.Дзен Добавить в избранное Версия для печатиМеханизированная штукатурка или ручная. Плюсы и минусы. |

Механизированная штукатурка

Во время строительства дома(квартиры) на начальном этапе отделочных работ настаёт момент, когда нужно начинать штукатурить стены (потолки). И очень часто, особенно когда человек занимается строительством самостоятельно, встает вопрос: какая штукатурка лучше – ручная или механизированная (машинная). Однозначно ответь сложно, так как у обоих методов есть свои плюсы и минусы. Их мы и разберём в этой статье.

Ручное нанесение штукатурки, плюсы и минусы

До недавнего времени ручная штукатурка стен была наиболее распространена, так как купить штукатурную станцию могли позволить себе только крупные строительные организации. К счастью время не стоит на месте и сейчас механизированная штукатурка стала более доступна, а при появлении на рынке такого устройства, как хоппер ковш, она стала доступна любому желающему. Но вместе с этим, штукатурка ручным способом всё ещё остаётся актуальной. Причин, когда штукатурку наносят руками, может быть много, но мы перечислим самые распространённые:

- На строительном объекте отсутствует электричество и водоснабжение. При их отсутствии использовать штукатурную станцию практически невозможно

- Объём штукатурных работ небольшой и везти оборудование на объект не рентабельно.

- И самая распространённая причина, это когда штукатуры никогда не пробовали механизированное нанесение штукатурки и боятся или не хотят работать по-новому.

| Плюсы | Минусы |

| Возможность проведения работ при отсутствии электричества и централизованного водоснабжения | Высокий риск появления «воздушных карманов» между штукатуркой и стеной |

| Возможность использования любых штукатурных смесей, в том числе декоративных и для финишной отделки | Высокая зависимость качества работы от профессионализма штукатура |

| Бесшумность выполнения работ | Низкая скорость проведения работ |

Механизируемая штукатурка

В последние годы такой способ приобретает всё большую популярность, как среди строительных организаций, так и у частных застройщиков. Оборудование для механизации штукатурных работ становится всё компактнее и доступнее по цене. В свою очередь оно разделяется на две основные группы:

- Профессиональная (промышленная) штукатурная станция

- и так называемая мини штукатурная станция.

Первая группа это дорогостоящие агрегаты для штукатурки машинным способом, которые самостоятельно замешивают смесь до нужной консистенции и подают её под давлением через рукав к обрабатываемой поверхности. Оператору остаётся только плавно направлять рукав на стену или потолок и следить за равномерностью нанесения смеси.

| Плюсы | Минусы |

| Существенно повышается скорость нанесения штукатурки | Цена на более или менее качественные станции начинается от 2,5 тыс. долларов и выше |

| Снижаются трудозатраты | Относительно сложный уход |

| Смесь замешивается одной консистенции, подаётся на стены под одинаковым давлением | Для нормальной работы требуется 3-х фазная электрическая сеть 380В (есть станции и на 220В, но они ограничены мощностью, как правило, до 3 кВт и поэтому гораздо менее продуктивны) |

| Минимизируется появление воздушных полостей между стеной и штукатуркой | Цена расходников (шнек и муфта) сопоставим по цене с полноценной мини штукатурной станцией |

| Штукатурка получается однородная по составу с предсказуемо высоким качеством | Должна быть обеспечена непрерывная работа в течение всего рабочего дня из-за риска застывания смеси в узлах станции |

| Допускаются к использованию только смеси для машинного нанесения. Смеси для ручного нанесения не подходят. | |

| Используется только для нанесения штукатурных смесей. Для нанесения грунтовок, шпаклёвок и декоративных штукатурок она не предназначена | |

| Рекомендуемый состав бригады от 3-х и более человек | |

| Обязательно наличие источника центрального водоснабжения. | |

| Окупается только при частом использовании на больших объёмах, т.е. при профессиональном использовании. |

Вторая группа (мини штукатурная станция)

Это доступное по цене и достаточно простое устройство для машинной штукатурки, который состоит из обычного компрессора и хоппер ковша. По своим возможностям мини станция для штукатурки не только не уступает, но по некоторым параметрам даже превосходит промышленную штукатурную станцию, особенно если рассматривать её с хоппер ковшом 5в1 от компании Рик-сталь. Мини штукатурную станцию не обязательно покупать в готовом виде, т.к. часто бывает, что для выполнения определённых задач не требуется очень мощный компрессор. Для того, чтобы оснастить мини штукатурную станцию самостоятельно, потребуется компрессор (200-300 $), хороший хоппер ковш (80-100 $), миксер (50-70 $) и 2-3 емкости для замешивания смеси (30 $). Как видно, в максимальной комплектации, мини штукатурная станция обойдётся от 350 до 500 $, что при самостоятельном выполнении работ поможет сэкономить кругленькую сумму.

Мини штукатурная станция с хоппер ковшом 5 в1

Обращаем ваше внимание! Основным инструментом позволяющим проводить весь спектр работ, приведенный ниже, является только хоппер ковш 5в1 производства компании «Рик-сталь». Все хоппер ковши других производителей могут наносить только базовые штукатурки и требуют для работы более мощные компрессоры.

| Плюсы | Минусы |

| Скорость нанесения штукатурки такой же, как у промышленной штукатурной станции | Смесь замешивается вручную, миксером или бетономешалкой |

| Цена в 5-8 раз ниже самой дешёвой промышленной штукатурной станции | При работе с гипсовыми смесями для ручного нанесения требуется промывка хоппер ковша через каждые 40-60 мин. |

| Наносит грунтовки глубокого проникновения, стартовые и финишные шпаклёвки, декоративные штукатурки (в том числе камешковые) | Для стабильной работы с одинаковым качеством необходимо строго соблюдать пропорции смеси и воды, чтобы каждый замес был такой же консистенции, как и предыдущий |

| Позволяет механизировать нанесение штукатурки на стены и потолок любыми базовыми смесями | В целом трудозатраты чуть выше, чем при работе с промышленной штукатурной станцией |

| Работать можно как в одиночку, так и большой бригадой | |

| Единственный инструмент позволяющий наносить клей для приклеивания армирующей стеклосетки слоем 3-6мм | |

| Работает со смесями на любой основе (гипс, цемент, известь) для машинного и ручного нанесения, в том числе и с тиксотропными | |

| Минимизируется появление воздушных полостей между стеной и штукатуркой | |

| Мини станция очень мобильна, можно перевозить в любом легковом автомобиле | |

| Требует минимального технического обслуживания (замена масла в компрессоре 1-2 раза в год) | |

| После окончания отделочных работ, компрессор, являющийся самым дорогим элементом мини станции, найдет активное применение в домашнем хозяйстве. | |

| Легкий уход. Для промывки хоппер ковша после работы, достаточно ведра воды. Компрессор во время работы не пачкается, т.к как правило находится в другом помещении | |

| Окупается в течение 3-5 рабочих дней |

Видео: https://www.youtube.com/watch?v=m0VSch3M8s8

Полезные статьи:

Как правильно организовать штукатурные работы

Как правильно выбрать компрессор для хоппера, исходя именно из вашей задачи

Как сэкономить на штукатурных работах

Надеемся, что данный материал позволит вам лучше разобраться, какой способ штукатурки подойдёт именно вам.

С уважением коллектив компании Рик-сталь. Наш сайт hoper.by

Хоппер ковш. Устройство БЫСТРОГО нанесения штукатурки или шпаклевки за 40 минут. Без компрессора. Аналогов нет.

Штукатурная лопата. Аналогов нет.Как сделать своими руками из подручных материалов за 40 минут.

Устройство в разы ускоряет нанесение (наброс) раствора.

Нанося раствор на пенопласт под арматурную сетку сразу понял, что меня не устраивает скорость работы.

После наброса двух ведер раствора шпателем начал думать как ускорить процесс.

Что получилось смотрите сами. Скорость увеличилась в десятки раз и уже перестала напрягать.

Понадобится только пустая канистра и кусок оцинковки небольшой.

Размечаем на канистре места выреза сверху для заливки раствора оставляя загиб для жесткости. И сбоку, чтобы прямой угол дна канистры сделать более острым. Потому что мы будем при нанесении раствора ковш наклонять и верх будет мешать. Горловину(с крышкой) канистры лучше расположить внизу

Размечаем размер пластины из оцинковки, чтобы она была шире канистры примерно на 8-10 см с двух сторон

Отверстие выходное вырезаем так, чтобы не было порожка и не мешало прохождению раствора

размечаем где будем крепить пластину и сверлим 4 отверстия сначала в пластине.

переносим отверстия на канистру

Я закрепляю с помощью заклепок, но можно это сделать и с помощью винтиков или даже на проволочку, но тогда нужно сделать не 4 отверстия, а 4 по 2 отверстия и надежно проволокой прикрутить.

Диагональный разрез скрепляем так, чтобы образовался острый угол. Так будет удобней наклонять при работе.

И всё

шпаклюем

шпаклюем

шпаклюем

Штукатурный пневмоковш — виды, принцип работы, преимущества и недостатки: tvin270584 — LiveJournal

Наверняка каждый мастер в процессе выполнения отделочных работ сталкивался с необходимостью использования вспомогательного устройства. Одним из таких помощников можно по праву назвать штукатурный пневмоковш. В статье мастер сантехник расскажет, каковы его разновидности, зачем он нужен и как выбрать.

Особенности

Штукатурный ковш есть не что иное, как приспособление для облегчения труда и сокращения сроков нанесения штукатурного материала. Внешне это ковш-бункер с ручкой либо подобие пневмопистолета с ковшом. Однако некоторые разновидности данного строительного инструмента подразумевают более сложную конструкцию.

Длина ручки зависит от типа штукатурного устройства. Современный агрегат далек от ковша Шаульского, который был более похожим на классический ковш с деревянной ручкой. Сегодня строительный инструмент известен как хоппер, пневматический ковш с компрессором, пневмолопата для нанесения штукатурки.

Инструмент полностью соответствует своему названию. В переводе с английского оно означает «скакать», что объясняет принцип работы ковша. Бункер или штукатурная лопата имеет выходное сопло, через которое осуществляется подача раствора на обрабатываемые поверхности. Манера подачи похожа на скачки смеси от устройства к основанию. За счет повышенного давления материал надежно впечатывается в поверхность, усиливая адгезию. Некоторые модификации могут быть оснащены крутящейся головкой.

За 1 раз в него можно вместить большую порцию штукатурного состава. При этом ковш полностью освободится от массы за несколько секунд. Это позволяет существенно упростить отделку оснований, позволяя уложиться в считанные часы. Он является настоящей находкой, позволяя отделать большие площади быстро и ровно. В среднем за час работы с его помощью уйдет до 50-60 кубов отделочного раствора.

Преимущества и недостатки

У штукатурного ковша есть масса достоинств. Отметим их:

- Его применение экономит используемый раствор до 30-40% (зависит от вида штукатурного материала).

- Ковш предназначен для работы с разными типами оснований. При этом его можно использовать не только по прямому назначению.

- Модели отличаются вариативностью размеров. При желании можно подобрать вариант для отделки небольших площадей.

- Инструмент можно взять в аренду, если планируется одноразовое проведение работ.

- Штукатурный ковш предназначен для отделки помещений внутри и снаружи. Его часто используют для оформления фасадов строений.

- Устройство характеризуется точностью набрызга. В процессе отделки образуется ровный и равномерный слой штукатурки или иного материала.

- Ковш прост в уходе. Если его своевременно чистить, он прослужит долго и останется устойчивым к ржавчине.

- Инструмент справляется с отделкой труднодоступных мест. Вам не придется мучиться, чтобы нанести смесь в сложных участках.

Есть у данного агрегата и недостатки:

- Если не чистить его сразу после выполнения отделки, засоряется сопло. Это является главной причиной выхода устройства из строя.

- Не каждый тип используемого материала достоин покупки. Некоторое сырье деформируется под тяжестью имеющегося в ковше материала.

- Ковш для штукатурки не является инструментом для выравнивания штукатурного или стартового слоя. Стартовые покрытия отличаются крупнозернистой фракцией. Это может вывести прибор из строя, так как диаметр сопла небольшой.

- Прибор нельзя назвать универсальным. Для каждого типа используемого материала предусмотрены разные диаметры выходного отверстия.

- Каждый вид изделия предназначен для обработки конкретных плоскостей, о чем говорит угол наклона к обрабатываемому основанию.

Виды пневмоковшей

По назначению все пневмоковшы делятся на две разновидности:

- Стеновые;

- Потолочные.

Они отличаются конструкцией: у пневмоковша для штукатурки стен ручка крепится перпендикулярно ковшу, а у потолочного — под меньшим углом для удобства работы.

Сфера использования

Исходя из того, каково назначение выбранного устройства, штукатурный ковш можно использовать для:

- Набрызга фактурных красок;

- Нанесения клеевого состава;

- Распределения по основанию жидких обоев;

- Нанесения штукатурки.

Одним из преимуществ таких приборов является совместимость с применением фактурной штукатурки. Они не только не портят структурную смесь, но и позволяют быстро и качественно нанести фактурный финишный материал (например, с эффектом «короед», «шуба», венецианской штукатурки).

Если размер сопла позволяет, штукатурный пневмоковш можно использовать в работе по отделке поверхностей красками мультиколорного и мозаичного типа. Допускается использование инструмента при нанесении на основание хлопкового покрытия, составов со стеклянной и пенопластовой структурой.

Кроме стандартного применения составов на гипсовой и цементной основе, штукатурный ковш применяют в работе с такими смесями:

- Торкретом;

- Известковой;

- Глиняной;

- Пробковой;

- Стеклофибробетоном;

- Гидроизолятором;

- Все типы готовых смесей.

Требования к штукатурной смеси

Согласно требованиям СНиП 7.1.7, прочность основания, на которое наносится штукатурка, должна быть выше, чем прочность штукатурки. Поэтому, к примеру, на основание из газобетона наносят облегченные штукатурки — гипсовые или цементно-песчаные с добавлением гранул полистирола.

Выбор штукатурки зависит также от типа помещений:

- Для влажных помещений, а также для наружных стен, которые подвергаются воздействию перепадов температур и образованию конденсата, используют штукатурные растворы на основе цемента.

- Для сухих помещений, если важно, чтобы стены «дышали», используют известковые и гипсовые штукатурки.

- Как основание под плитку наносят цементно-песчаные штукатурки.

Для придания штукатурным раствором дополнительных свойств в их состав вводят различные добавки:

- В составы для увеличения прочности добавляют фиброволокно, которое позволяет обойтись без трудоемкого применения сетки. Фиброволокно сводит к минимуму усадочные деформации и предотвращает появление трещин.

- Для увеличения пластичности растворов добавляют ПВА, известь, моющие средства или готовые пластификаторы. Пластифицирующие добавки позволяют предотвратить расслаивание раствора, продлить срок его жизни и иметь возможность работать с ним дольше. Помимо увеличения пластичности добавка препятствует расслоению раствора и ускоряет набор прочности.

Важное отличие любых штукатурных растворов для нанесения штукатурным пневмоковшом — консистенция. Для пневмоковша требуются более «жесткие» растворы, то есть гуще, чем под кельму.

Благодаря густой консистенции раствора и нанесению под давлением, штукатурка хорошо держится на стене, не сползает; можно наносить ее довольно толстым слоем не опасаясь, что она съедет. Густая штукатурка с пониженным содержанием воды дает меньше усадки при высыхании.

Что учесть при работе с пневмоковшом

Штукатурный пневмоковш работает от компрессора, поэтому важно выбрать аппарат с подходящими характеристиками. Рекомендуется использовать компрессор с объемом баллона не менее 100 л, выходной объем оптимально от 350—400л. Давление следует ограничивать 4—6 атмосферами.

Пневмоковш следует держать на расстоянии 10—15 см от поверхности; в случае, если наносится тонкий предварительный слой, нужно отодвинуть штукатурную лопату дальше, а если нужен толстый слой, наоборот, придвинуть почти вплотную к стене (зазор до 6 см).

Технология нанесения отделочных материалов пневмоковшом

В целом технология мало отличается от ручного способа:

- Очистка основания. Необходимо хорошо обеспылить и очистить поверхность под оштукатуривание;

- Грунтовка поверхности для того, чтобы снизить водопоглощение из смеси и повысить адгезию штукатурки с основанием. Используются подходящие для выбранной поверхности грунтовки, например, ПВА или бетонконтакт;

- Установка маяков. Маяки выставляются по уровням, закрепляются гипсовой штукатурной смесью либо специальными крепежами;

- Армирование сеткой. Трудоемкого армирования сеткой можно избежать, если добавить в раствор полипропиленовое фиброволокно;

- Замес раствора. Для смешивания раствора применяется строительный миксер или бетономешалка;

- Нанесение раствора. Раствор наносится начиная с нижней части стен. Пневмоковш, в отличие от кельмы, наносит штукатурку сразу ровно;

- Подрезка. Пока раствор не схватился, его подрезают правилом.

Видео

В сюжете — На примере одной стены показываю все этапы штукатурки

В сюжете — Как используется штукатурный пневмоковш

Как не ошибиться при покупке пневмоковша

В продаже доступен большой выбор пневмоковшей от разных производителей. Но одни модели удобны и долговечны, другие работают хуже и быстро выходят из строя. Чтобы не ошибиться с выбором, обращайте внимание на детали:

- Оцените качество материала, из которого выполнен ковш. Какова толщина стенок, как выполнена поверхность — гладкая она или рыхлая, с раковинами и заусенцами.

- Проверьте, усилены ли сопла. Под влиянием абразивов (песок, цемент) неукрепленные сопла будут быстро изнашиваться.

- Проверьте количество заклепок. Если их мало, ковш быстро продырявится.

- Посмотрите, завальцованы ли заклепки, чтобы обеспечить герметичность.

- Оцените симметричность, качество и плавность хода пускового механизма.

- Подержите пневмоковш в руке, оцените его эргономику. Ручка должна быть устроена так, чтобы не выворачивать запястье при работе. Обратите внимание на резиновое покрытие ручки.

Производители

Чтобы ближе познакомиться со штукатурным ковшом, можно присмотреться к продукции нескольких популярных торговых марок:

- «Мечта штукатура» – пневмоковши с неплохими эксплуатационными характеристиками.

- «Хоппер-Ковш» – механизированные устройства для отделки разных оснований с гарантией 2 года.

- Titan – промышленные агрегаты с большой мощностью.

- «Кондор» – стеновые и потолочные модели пневмоковша, расходующие мешок объемом 25 кг за несколько минут.

Продукция каждого производителя характеризуется хорошими качественными и эксплуатационными показателями. Иногда пневмоковш входит в комплект одноименной техники для проведения отделочных работ на больших площадях.

Как сделать пневмоковш своими руками

Несмотря на относительно невысокую стоимость пневмоковша, некоторые умельцы изготавливают этот полезный инструмент самостоятельно.

Для этого необходимы:

- Листовая сталь, оцинкованная жесть или алюминий толщиной 1 мм либо подходящая металлическая канистра;

- Пневмопистолет;

- Форсунка;

- Ножницы по металлу;

- Шайбы диаметром 10—12 мм по числу сопел;

- «Болгарка»;

- Дрель.

Ковш изготавливается при помощи сварки или заклепок согласно чертежу. Вместимость емкости не должна превышать 2—3 л, поскольку ее придется удерживать рукой в наполненном состоянии.

Видео

В сюжете — Как сделать пневмоковш

Штукатурный пневмоковш — удобный инструмент, который позволяет увеличить продуктивность при реализации отделочных работ, сэкономить отделочные материалы и повысить качество оштукатуривания. А повысить качество штукатурных растворов помогут специальные добавки.

В продолжение темы посмотрите также наш обзор Штукатурный полутерок — назначение, виды, применение, как выбрать

Источник

https://santekhnik-moskva.blogspot.com/2021/04/Shtukaturnyy-pnevmokovsh.html

Хоппер ковш. Устройство БЫСТРОГО нанесения штукатурки или шпаклевки за 40 минут. Без компрессора. Аналогов нет.

Штукатурная лопата. Аналогов нет.Как сделать своими руками из подручных материалов за 40 минут.

Устройство в разы ускоряет нанесение (наброс) раствора.

Нанося раствор на пенопласт под арматурную сетку сразу понял, что меня не устраивает скорость работы.

После наброса двух ведер раствора шпателем начал думать как ускорить процесс.

Интернет показал только Hopper ковш с пневматическим набросом. Компрессор у меня есть и этот вариант для меня возможен, но не удобен. Я занимаюсь поклейкой пенопласта не постоянно. Дома когда у меня есть время я понемногу в день армирую сеткой. каждый раз вытягивать компрессор и растягивать провода лень. Решил ускорить процесс самостоятельно.

Что получилось смотрите сами. Скорость увеличилась в десятки раз и уже перестала напрягать.

Понадобится только пустая канистра и кусок оцинковки небольшой.

Размечаем на канистре места выреза сверху для заливки раствора оставляя загиб для жесткости. И сбоку, чтобы прямой угол дна канистры сделать более острым. Потому что мы будем при нанесении раствора ковш наклонять и верх будет мешать. Горловину(с крышкой) канистры лучше расположить внизу

Размечаем размер пластины из оцинковки, чтобы она была шире канистры примерно на 8-10 см с двух сторон

Отверстие выходное вырезаем так, чтобы не было порожка и не мешало прохождению раствора

размечаем где будем крепить пластину и сверлим 4 отверстия сначала в пластине.

переносим отверстия на канистру

Я закрепляю с помощью заклепок, но можно это сделать и с помощью винтиков или даже на проволочку, но тогда нужно сделать не 4 отверстия, а 4 по 2 отверстия и надежно проволокой прикрутить.

Диагональный разрез скрепляем так, чтобы образовался острый угол. Так будет удобней наклонять при работе.

И всё

шпаклюем

шпаклюем

шпаклюем

Механизированная штукатурка в каждый дом!

Механизированная штукатурка – это выполнение отделочных работ с использованием современных средств механизации и материалов, пригодных для их использования. Как правило, под понятием механизированная штукатурка подразумевается не только выполнение штукатурных работ, но и выполнение других отделочных работ с использованием современных штукатурных машин m-tec:

Штукатурные работы или машинная штукатурка. Основной объем в технологии выполнения отделочных работ механизированным способом приходится на машинную штукатурку. Машинная штукатурка может быть выполнена как гипсовыми, так и цементно-песчаными растворами для механизированной штукатурки.Механизированная штукатурка стен и технология выполнения штукатурных работ.Работы по устройству пола. Механизированная штукатурка – это не только отделка стен и потолков, но и устройство пола. В рамках технологии механизированной штукатурки применяется то же оборудование, что и для машинной штукатурки стен, но с его помощью делаются черновые стяжки или наливной пол.

Шпаклевочные работы также выполняются в рамках механизированной штукатурки. Для выполнения шпаклевочных работ используются шпаклевочные смеси и штукатурные машины.

Необходимо усвоить, что механизированная штукатурка стен – это не только наличие штукатурной машины. Механизированная штукатурка состоит из целого набора важных аспектов, таких как: знание технологии, навыки, опыт, профессиональный инструмент, сухая смесь для машинной штукатурки и надежная, профессиональная штукатурная машина. Механизированная штукатурка — составляющие технологии:Механизированная штукатурка стен и ее преимущества:— Штукатурная машина и как правильно выбрать.

— Машинная штукатурка: выбираем сухую смесь.

— Штукатурный инструмент для профессионалов.

Машинная штукатурка начинается с подготовки стен.

Очень важно правильно подготовить стены, соблюдая рекомендации завода изготовителя сухой смеси для машинной штукатурки. Общая рекомендация заключается в том, что основание должно быть прочное и чистое, поэтому устраняем все отслоения, загрязнения. В зависимости от основания используем соответствующую грунтовку, которая обеспечит сцепление (адгезию) и предотвратит впитывание воды из машинной штукатурки. Подготовка основания для механизированной штукатурки или для ручной штукатурки ничем не отличается, но данный этап в технологии механизированной штукатурки очень важен и качество готовой поверхности прямо зависит от качества подготовки основания.Установка маяков и механизированная штукатурка стен.

В рамках технологии механизированной штукатурки маяки устанавливаются на расстоянии 180-230 см. Т.о. время, затраченное на установку маяков, значительно сокращается. При ручном способе маяки, как правило, устанавливаются на расстоянии 100 см. Это связано с тем, что штукатурная машина наносит раствор на стены со скоростью примерно 60 кв.м в час при толщине штукатурного слоя 2 см. При ручном способе ни один штукатур не сможет с такой скоростью набрасывать материал на стену и, следовательно, не сможет довести стену до готовности. Механизированная штукатурка стен может выполняться и без установки маяком и есть профессионалы, которые таким образом получают очень хорошую готовую поверхность.Механизированная штукатурка – это высокая скорость выполнения работ и высокое качество готовой поверхности.

Для обеспечения высокой скорости механизированная штукатурка использует штукатурные машины, которые обеспечивают приготовление раствора в заданной консистенции, транспортировку и нанесение его на обрабатываемую поверхность. Для работы штукатурной машины потребуется постоянный источник воды, электричество и обученный оператор, который будет отвечать за работу штукатурной машины. Качество механизированной штукатурки прямо зависит от материла, который используется для выполнения работ.

Сейчас на рынке представлен большой выбор машинной штукатурки, но самое главное при выборе материала – это соотношение цена-качество. Наша компания накопила огромный опыт в области машинной штукатурки и всегда поможет в выборе материала. Машинная штукатурка отличается от ручной тем, что она имеет длительной «срок жизни», т.е. с ней можно работать несколько часов и она, как правило, легче и более пластична, чем ручная, а это положительно влияет на работоспособность штукатуров.После нанесения машинной штукатурки на стены начинается процесс стягивания раствора и на этом этапе не обойтись без профессионального инструмента, такого как h-правило.