Методы порошковой покраски

Есть четыре основных процесса порошковой покраски покрытий: электростатическое распыление, способ нанесения с помощью потока воздуха (fluidized bed), электростатическое распыление с помощью воздушного потока (electrostatic fluidized bed) и нанесение с помощью пламени (flame spray).

Электростатическое распыление – наиболее популярный на сегодняшний день метод порошковой покраски. Для всех прикладных методов, подготовка поверхности (то есть, очистка и конверсионное покрытие) должна создавать хорошую основу для нанесения покрытия. Поверхность должна быть подготовлена соответствующим образом.

Особенности четырех различных методов порошкового покрытия:

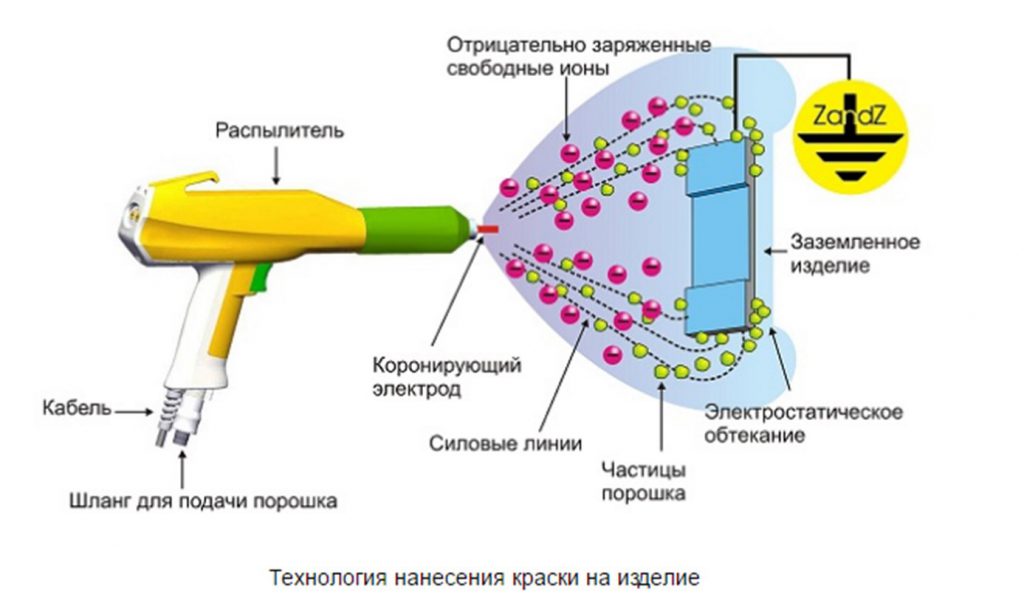

- В процессе электростатического распыления сухие порошковые частицы приобретают электрический заряд, в то время как окрашиваемая поверхность электрически нейтральна. Заряженный порошок и нейтральная рабочая область создают электростатическое поле, которое притягивает сухие частицы краски к поверхности.

Попадая на окрашиваемую поверхность, порошковое покрытие сохраняет свой заряд, который удерживает порошок на поверхности. Окрашенная таким образом поверхность помещается в специальную печь, где частицы краски тают и впитываются поверхностью, постепенно теряя свой заряд.

Попадая на окрашиваемую поверхность, порошковое покрытие сохраняет свой заряд, который удерживает порошок на поверхности. Окрашенная таким образом поверхность помещается в специальную печь, где частицы краски тают и впитываются поверхностью, постепенно теряя свой заряд. - Второй метод нанесения предусматривает, что порошковые частицы краски удерживаются во взвешенном состоянии с помощью потока воздуха. Вступая в контакт с предварительно разогретой окрашиваемой поверхностью, эти частички тают и прочно удерживаются на ее поверхности. Толщина порошкового покрытия зависит от температуры, степени нагрева поверхности, а также от длительности контакта с порошковыми частицами. При нанесении покрытий из термопластика последующее нагревание в большинстве обычно не требуется. Однако для полного затвердевания порошкового покрытия в некоторых случаях необходимо дополнительное нагревание.

- Электростатический способ нанесения порошковой краски с помощью воздушного потока во многом схож с предыдущим, однако в этом случае поток воздуха, удерживающий частицы краски, электрически заряжен.

Ионизированные молекулы воздуха заряжают частицы краски при движении наверх в специальной печи, куда помещают окрашиваемую поверхность, и формируют облако заряженных частиц. Окрашиваемая поверхность, обладающая нейтральным зарядом, покрывается слоем заряженных частиц. В этом случае предварительного нагревания окрашиваемой поверхности не требуется. Эта технология подходит для окрашивания небольших и простых по форме объектов.

Ионизированные молекулы воздуха заряжают частицы краски при движении наверх в специальной печи, куда помещают окрашиваемую поверхность, и формируют облако заряженных частиц. Окрашиваемая поверхность, обладающая нейтральным зарядом, покрывается слоем заряженных частиц. В этом случае предварительного нагревания окрашиваемой поверхности не требуется. Эта технология подходит для окрашивания небольших и простых по форме объектов. - Метод окрашивания с помощью пламени появился сравнительно недавно и применялся, в основном, для порошковых покрытий из термопластика. Термопластический порошок плавится под воздействием сжатого воздуха и попадает в специальный пистолет, где проходит через горящий пропан. Расплавленные частицы краски наносятся на окрашиваемую поверхность, формируя прочный слой. Поскольку этот способ не требует прямого нагревания, он подходит для большинства материалов. С помощью данной технологии можно окрашивать поверхности из металла, древесины, каучука и камня.

Нанесение краски с помощью пламени также подходит для больших или закрепленных объектов.

Нанесение краски с помощью пламени также подходит для больших или закрепленных объектов.

Выбор порошковой краски зависит от желаемых характеристик поверхности. Свойства порошков должны отвечать индивидуальным запросам клиента, предъявляемым по отношению к поверхностям. Порошковые покрытия подразделяются на разные категории, в зависимости от особенностей применения. Термопластические покрытия применяются для окрашивания более плотных поверхностей и обеспечивают покрытиям долговечность, в то время как термостатическое порошковое покрытие применяется для окраски более тонких материалов, в основном, в декоративных целях. В порошковых красках используются полиэтилен, поливинил, нейлон, фторполимеры, эпоксидная смола, полиэстер и акриловые смолы.

Совместимость материалов

- Технология электростатического нанесения с помощью воздушного потока лучше всего подходит для окрашивания небольших металлических предметов.

- Как и для всех типов окрашивания, порошковые покрытия применяют на чистую, гладкую и хорошо подготовленную поверхность.

Окрашиваемая поверхность не нуждается в предварительной обработке, однако дополнительная подготовка поверхности (например, обработка фосфатом железа для стали, фосфатом цинка для гальванических элементов или стали и фосфатом хрома для алюминиевых поверхностей) заметно улучшает качество порошкового покрытия.

Окрашиваемая поверхность не нуждается в предварительной обработке, однако дополнительная подготовка поверхности (например, обработка фосфатом железа для стали, фосфатом цинка для гальванических элементов или стали и фосфатом хрома для алюминиевых поверхностей) заметно улучшает качество порошкового покрытия. - Только те материалы, которые могут нагреваться до высокой температуры, могут подвергаться порошковому окрашиванию по технологии электростатического распыления, нанесения с помощью потока воздуха или электростатического нанесения с помощью воздуха. Следовательно, эти технологии более всего подходят для небольших металлических объектов.

Здоровье и безопасность

- Порошковые краски могут легко воспламеняться вблизи открытых источников огня. Концентрация порошка в воздухе должна надежно контролироваться для обеспечения безопасного рабочего пространства. Несмотря на отсутствие легко воспламеняющихся растворителей, любой органический материал наподобие пыли или порошка может сформировать взрывчатую субстанцию в воздухе.

- При окрашивании следует избегать вдыхания порошковой краски, поскольку это может привести к повреждению легких и защитных мембран организма.

Типовой процесс порошковой окраски представляет собой следующую последовательность операций:

- Подготовка поверхности изделия к окраске.

- Нанесение на окрашиваемую поверхность порошкового покрытия в камере напыления с помощью напылителя, в котором частицам полимерного порошка придается электрический заряд, и который с помощью сжатого воздуха транспортирует порошок к детали. Под действием электростатических сил частицы порошка притягиваются к поверхности окрашиваемой детали и равномерными слоями располагаются на ней.

- Нагрев изделия в печи оплавления и полимеризации при температуре 140-220°C (в зависимости от вида краски). В результате нагревания порошок оплавляется, полимеризуется и покрытие приобретает необходимые защитные и декоративные свойства.

Технология покраски порошковой краской — Полезные рекомендации

Порошковая покраска – это наиболее оптимальный вариант защиты коррозии металлических изделий различного назначения и размера в соотношении цены, долговечности, прочности и эстетичности. Нанесенный слой такой краски выдерживает многократное механическое воздействие и устойчив к агрессивным средам. Кроме того, он слабо подвержен выгоранию пигмента.

Нанесенный слой такой краски выдерживает многократное механическое воздействие и устойчив к агрессивным средам. Кроме того, он слабо подвержен выгоранию пигмента.

Технология покраски порошковой краской основана на использовании полимерно-эпоксидных смол в сочетании с дополнительными компонентами. Вспомогательные катализаторы помогают микрочастицам образовывать пленку на поверхности металла и полимеризироваться в единый монолитный слой.

В отличие от классических жидких лакокрасочных материалов порошковая краска не содержат растворителей. В качестве дисперсионной среды используется обычный воздух, нагнетаемый компрессором. Именно благодаря этой особенности технологию порошковой покраски металла называют наиболее экологичной и безопасной как для рабочего персонала, выполняющего окрашивание, так и для окружающей среды.

Сферы применения

Процесс полимеризации частиц порошка, нанесенного на поверхность изделия, выполняется в течении 40-60 минут при температуре 150-200°С в специальных печах.

Порошковой красой покрывают:

- кованые изделия для внутреннего и наружного применения;

- алюминиевые и оцинкованные профили;

- домашнюю и производственную мебель из металла;

- корпусные элементы бытовой техники;

- статичные детали машин и механизмов;

- спортивный инвентарь;

- нейтральное промышленное оборудование.

Технология порошковой покраски металла применяется в ситуациях, когда крайне важна высокая коррозионная стойкость металлоизделия. Сухие полимерно-порошковые краски используют также при необходимости обеспечения механической и химической стойкости антикоррозионного покрытия ввиду наличия сложных эксплуатационных условий.

Плюсы и минусы порошкового окрашивания

Среди основных преимуществ технологии покраски порошковой краской большинство инженеров и промышленников называют те, что представлены ниже.

Это:

- минимизация количества проходов окрашивания, в результате чего увеличивается производительность и снижается себестоимость продукции;

- экологичность производства и улучшение условий труда – даже в печи в процессе термической полимеризации концентрация вредных летучих соединений не превышает нормы;

- отсутствие растворителей, в результате чего покрытие получается без микропор и раковин, а его усадка минимальна;

- экономный расход порошковой краски и отсутствие необходимости дорогостоящего содержания производственных помещений для сушки окрашенных изделий;

- крайне низкая степень пожаро- и взрывоопасности;

- высокая твердость покрытия, благодаря чему снижаются затраты на упаковку и обеспечение надежной защиты металлоизделий во время транспортировки;

- стойкость к широкому спектру агрессивных сред и горюче-смазочных материалов;

- устойчивость пигмента и полимерной основы к разрушительному воздействию ультрафиолета;

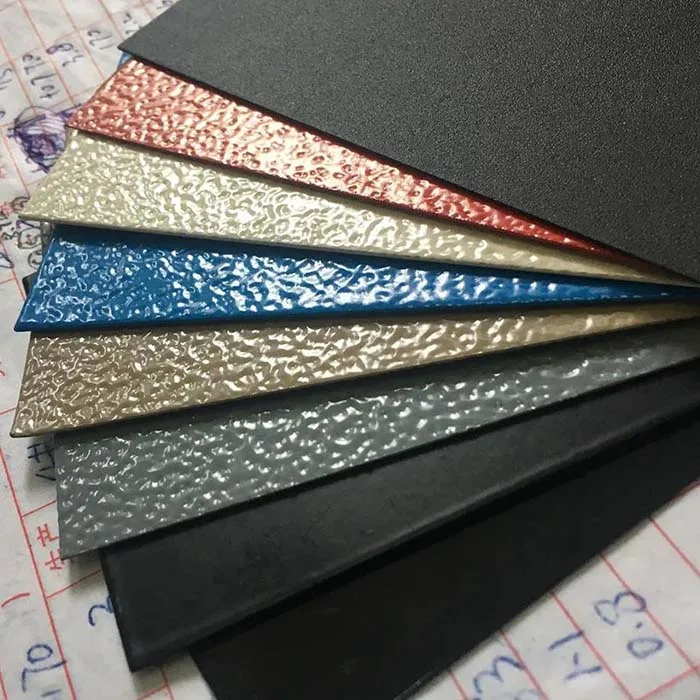

- широкая палитра – более 5000 цветов, оттенков и текстур.

У технологии покраски порошковой краской есть и ряд минусов, главный из которых – невозможность окрашивать пластиковые и деревянные изделия ввиду высокой температуры запекания в процессе полимеризации.

Среди других недостатков:

- сложность в нанесении тонкого слоя;

- узкая специализация оборудования для порошковой покраски – в больших печах невыгодно окрашивать малые несерийные изделия и наоборот;

- необходимость использования отдельного контейнера для каждого цвета и оттенка;

- трудность в нанесении покрытия на металлоизделия сложной геометрической конфигурации и составные конструкции;

- серьезные капиталовложения при сооружении окрасочной линии;

- отсутствие возможности колеровки – используется только стандартная палитра.

Еще один недостаток технологии порошковой покраски металла – это невозможность локального устранения дефектов и прорех в нанесенном покрытии. При появлении таких пробелов приходится удалять краску и наносить порошковый состав с последующим запеканием заново.

При появлении таких пробелов приходится удалять краску и наносить порошковый состав с последующим запеканием заново.

Разновидности порошковой краски

Используемые в данной технологии антикоррозионной защиты металла сухие полимерные порошки разделяют на две основные группы по типу образования пленки на поверхности изделия:

- термореактивные – полимеризация происходит после ряда химических преобразований;

- термопластичные – образование монолитной пленки происходит при высоких температурах без химических реакций.

В современном промышленном производстве термореактивные порошковые краски более распространены. В их состав входят полиэфирные, эпоксидные или акриловые смолы в виде мелкодисперсного порошка.

Главное преимущество термореактивных порошковых красок в отсутствии последующей после полимеризации термической деформации при нагревании окрашенного изделия. Это крайне важно для металлоизделий, эксплуатируемых в сложных условиях при повышенных температурах.

В состав термопластичных порошковых красок входят такие полимеры, как нейлон, винил или полиэстер. Твердый слой на поверхности изделия образуется в результате остывания массы. Состав покрытия остается таким же, как и до его нанесения и запекания. Это дает возможность повторно плавить порошок.

Способы работы с порошковой краской и требуемое оборудование

Технология порошковой покраски металла предполагает три основных способа нанесения мелкодисперсного порошка на металлическую поверхность окрашиваемого изделия.

- Использование направленного воздушного потока. Металлоизделие нагревается и равномерно покрывается порошковой краской с помощью пульверизатора. При данном способе важно точно определить необходимую температуру, чтобы покрытие равномерно полимеризировалось. Кроме того, потребуется дополнительная термообработка после полимеризации.

- Электростатическое распыление порошковой краски – наиболее распространенный способ.

Получив положительный заряд от высоковольтного источника, частицы порошка налипают на поверхности отрицательно заряженного металлоизделия. Это позволяет обеспечить равномерность распределения материала и исключить стекание или осыпание. Не прилипший порошок собирается и используется повторно.

Получив положительный заряд от высоковольтного источника, частицы порошка налипают на поверхности отрицательно заряженного металлоизделия. Это позволяет обеспечить равномерность распределения материала и исключить стекание или осыпание. Не прилипший порошок собирается и используется повторно. - Пламенное окрашивание. Частицы порошковой краски проходят через пламя пропановой горелки и уже в полужидком расплавленном состоянии попадают на поверхность обрабатываемого металла. При этом само изделие нагреванию не подвергается. Этот способ используется крайне редко и только для окрашивания крупногабаритных предметов.

Технология порошковой покраски металла включает в себя три этапа: подготовка, окрашивание и полимеризация нанесенного покрытия. Каждый из этих процессов требует наличия специального оборудования.

Классическая линия для порошковой покраски состоит из четырех основных элементов:

- камера для нанесения (распыления) порошка;

- электростатический распылитель;

- компрессор для нагнетания сжатого воздуха в пульверизатор;

- печь для полимеризации.

Окрашиваемые металлоизделия, особенно крупные, в процессе покраски должны бережно перемещаться от одного поста к другому, чтобы не повредить нанесенную и не прошедшую полимеризацию порошковую краску. Для этого в линиях предусматриваются транспортировочные устройства для аккуратного перемещения изделий из напылительной камеры в термическую. Чаще всего для этого используются монорельсы с крюками на роликах и т.п.

Подготовительные работы

Не менее важно оборудовать рабочее место для подготовки металлоизделия к нанесению на него порошковой краски. Такой пост должен иметь доступ к монорельсовой подвесной системе, а также оборудован специальным рабочим столом и необходимым инструментом.

Технология порошковой покраски металла включает в себя два основных процесса – нанесение порошка и его полимеризации в печи, подробно о которых описано выше. Но крайне важно перед распылением краски провести тщательную подготовку металлической поверхности, которая включает в себя:

- механическую обработку ручными щетками или электроинструментом для снятия следов коррозии и прочих загрязнений;

- обезжиривание;

- протравливание.

Все эти подготовительные процессы дают возможность качественно подготовить металлическое изделие для равномерного распределения порошковой краски без пробелов и пустот. Благодаря протравливанию и обезжириванию удается добиться максимальной адгезии полимеризированного монолитного слоя с поверхностью металла.

Техника безопасности

Несмотря на свою экологичность, технология покраски порошковой краской имеет ряд потенциальных угроз для рабочего персонала, ввиду чего крайне важно выполнять все правила охраны труда и требования по технике безопасности.

Среди специфических опасностей:

- попадание мелкодисперсного порошка в органы дыхания;

- образование взрывоопасной смеси пыли и воздуха.

Кроме того, технология покраски порошковой краской также включает в себя ряд обычных промышленно-производственных угроз, связанных с использование электрооборудования, компрессорной техники и камер для термической обработки. Четкое соблюдение стандартных правил пожарной и электробезопасности – залог безопасной и высокопроизводительной работы персонала.

Четкое соблюдение стандартных правил пожарной и электробезопасности – залог безопасной и высокопроизводительной работы персонала.

Видео. Процесс покраски от и до

Как выполняется полимерная покраска металла

- СОДЕРЖАНИЕ:

- • Как выполняется операция

- • Способ обработки металлических рулонов

- • Обработка металлоконструкций

- • Виды полимерных красок

- • Преимущества полимерных красок

- • Как выбрать краску

- • Область применения окрашивания

- • Подготовка поверхности

Полимерная покраска металла пришла на смену более традиционным способам.

Технология заключается в нанесении на поверхность спекаемого порошкообразного красителя из полимеров. В обиходе его называют

«сухой покраской», по причине отсутствия растворителя. Порошковый состав краски состоит из эпоксидных и полиэфирных смол.

Термическое воздействие образует плотный слой, сроки службы не менее 20 лет.

Порошковый состав краски состоит из эпоксидных и полиэфирных смол.

Термическое воздействие образует плотный слой, сроки службы не менее 20 лет.

Как выполняется операция

- 1 этап – предварительно металл обезжиривают, удаляют с него всю грязь, обрабатывают специальным составом – фосфатирование, который повышает адгезию и антикоррозийные свойства;

- 2 этап – наносится слой краски;

- 3 этап – спекание покрытия и полимеризация в сушильной печи, для формирования пленочного покрытия. К примеру, оцинкованные листы с полимерным покрытием используются в фасадных и кровельных работах.

Способ обработки металлических рулонов

Окрашенный прокат получают путем нанесения полимерной покраски толщиной до 200 мкм, покрытие может быть

одно- и двуслойным. Изделия из оцинкованной стали, покрытые специальным составом полимерного слоя, эффективнее

справляются с коррозией и обладают широкой сферой применения. Распространенные полимерные краски – полиэстер матовый, алюцинк, пурал и пластизол.

Распространенные полимерные краски – полиэстер матовый, алюцинк, пурал и пластизол.

Обработка металлоконструкций

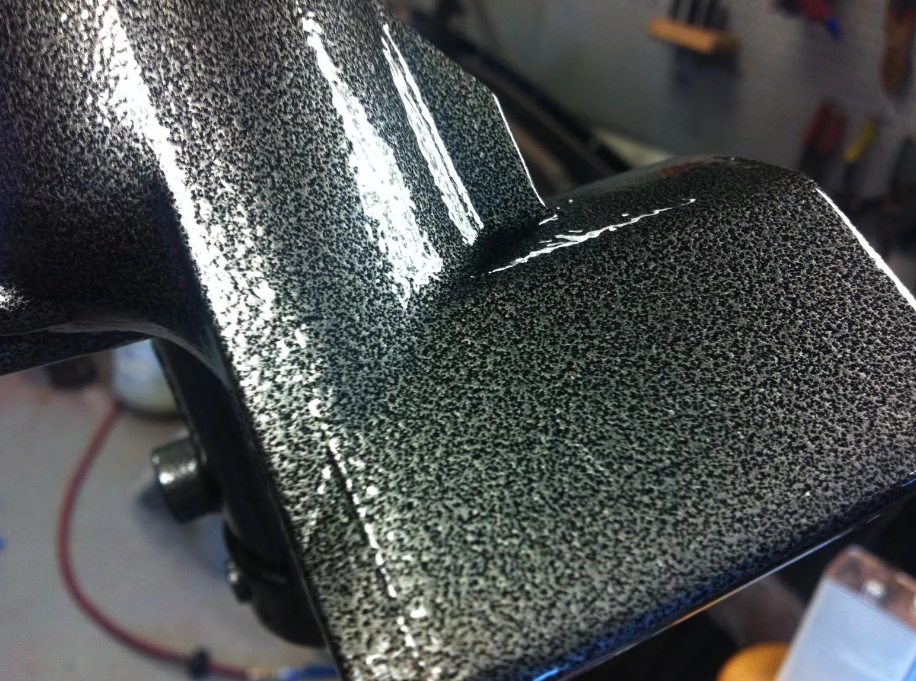

Преимущества обработки металлоконструкций с точки зрения нанесения – отсутствует неприятный запах, после нанесения не оставляет потеков, пузырей и трещин. Полезные свойства порошковой краски:

- • антикоррозионная защита;

- • электроизолирующие свойства;

- • невосприимчивость к ультрафиолету;

- • устойчивость к механическим нагрузкам;

- • широкий диапазон температурной эксплуатации;

- • декоративные свойства.

Виды полимерных красок

Полимерные краски бывают всех цветов и оттенков радуги. Но кроме цвета, есть и другие классификации. Например,

в зависимости от материала, который образует полимерную гладкую плёнку при покраске, порошки могут быть: эпоксидными,

полиамидными, полиэфирными, полиэфирно-эпоксидными и сделанными на основе эпоксидных смол.

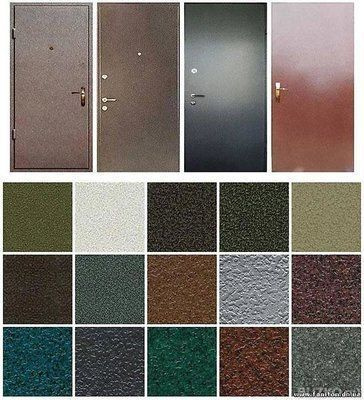

Фактура полимерной краски может быть матовой, глянцевой или текстурной, а также различают оттенки «муар» и «металлик». Красители бывают для наружных работ и для внутренней отделки металлоизделий.

В зависимости от способа застывания полимеры тоже бывают разные: есть такие, которые «схватываются» на поверхности

изделия методом простого нагревания, а есть краски, застывающие только под воздействием ультрафиолетового излучения.

Если покрытие формируется в следствие химической реакции – это термоактивная краска, а если методом плавления и

нагревания в камере полимеризации, то это – термпластичнае покрытие.

Красители бывают для наружных работ и для внутренней отделки металлоизделий.

В зависимости от способа застывания полимеры тоже бывают разные: есть такие, которые «схватываются» на поверхности

изделия методом простого нагревания, а есть краски, застывающие только под воздействием ультрафиолетового излучения.

Если покрытие формируется в следствие химической реакции – это термоактивная краска, а если методом плавления и

нагревания в камере полимеризации, то это – термпластичнае покрытие.

Преимущества полимерных красок

Порошковые красители имеют ряд преимуществ, за счёт которых ими можно обрабатывать наружные и внутренние изделия из разных видов металла.

К достоинствам полимеров относятся:

— им не страшны механические повреждения: если металлоизделие повредится или деформируется, то окраска просто примет новую форму, оставшись на поверхности;

— водо- и влагозащищённость: полимерное покрытие не утрачивает свои качества, даже если изделие длительное время находится в воде или под водой;

— стойкость к воздействию УФ-лучей: в то время, как другие виды красок от солнечного света могут выцвести, разрушиться и потерять все свои свойства,

полимерное покрытие останется такими же прочным и ярким, с ним ничего не случится даже в самый солнечный день;

— могут выдерживать огонь и высокую температуру: так как полимерное окрашивание производится под сильным тепловым воздействием, то в дальнейшем высокий

температурный режим покрытию не страшен; порошковой краской можно даже покрасить мангал и котёл отопления.

— не разрушается от химических веществ.

Как выбрать краску

Полимерную краску выбирают в зависимости от вида работы, изделия и места его дальнейшего использования. Для отделки элементов в помещении выбирают экологически чистые красители, без резкого запаха. Для окрашивания поверхностей, которые будет использовать снаружи, полимерные краски должны обладать устойчивостью к влаге, солнцу, пыли. Рекомендуют выбирать быстросохнущие типы порошковых красителей. Кроме того, для металлоизделий необходимы краски, обладающие защитой от коррозии. Также необходимо определиться, какая поверхность вам подходит – глянцевая или матовая. Глянцевую легче мыть, она более практична. Но матовой можно замаскировать мелкие дефекты на поверхности металла. Обязательно нужно смотреть на срок годности – чем он ближе к дате изготовления – тем лучше.

Область применения окрашивания

Полимерные красители используют, чтобы обрабатывать металлические изделия для наружного и внутреннего пользования. Красками на основе полимеров покрывают трубопроводы, металлические полы, элементы складских помещений и кораблей. Краску

используют не только как декоративное украшение поверхности, но и в качестве защитного покрытия – например,

красят конструкции из металла в бассейнах, которые постоянно контактируют с водой.

Полимерной краской окрашивают автомобили, бытовую технику (ванные, котлы, бойлеры, холодильники), обрабатывают элементы

мостов и виадуков, зданий и других металлических конструкций.

Красками на основе полимеров покрывают трубопроводы, металлические полы, элементы складских помещений и кораблей. Краску

используют не только как декоративное украшение поверхности, но и в качестве защитного покрытия – например,

красят конструкции из металла в бассейнах, которые постоянно контактируют с водой.

Полимерной краской окрашивают автомобили, бытовую технику (ванные, котлы, бойлеры, холодильники), обрабатывают элементы

мостов и виадуков, зданий и других металлических конструкций.

Подготовка поверхности

Перед тем, как наносить полимерное покрытие на поверхность металлического изделия, его нужно подготовить.

Это нужно, чтобы краска легла ровно, не создавала комок и быстро застыла.

Подготавливая изделие для полимерной окраски, мастер должен очистить поверхность, убрать все дефекты, устранить

жировые загрязнения, масляные пятна. Если изделие старое, то сперва нужно избавиться от остатков прошлого окрашивания и удалить продукты коррозии. Очистку и подготовку металлоизделий осуществляют механическими, термическими и химическими способами.

Цель подготовки: готовая поверхность должна стать максимально совместимой с полимерным покрытием, не терять при

этом свои свойства и качества и не снижать защитное качество окрашивания.

Очистку и подготовку металлоизделий осуществляют механическими, термическими и химическими способами.

Цель подготовки: готовая поверхность должна стать максимально совместимой с полимерным покрытием, не терять при

этом свои свойства и качества и не снижать защитное качество окрашивания.

все о методе, преимущества и недостатки

Порошковая краска, предназначенная в основном для окрашивания металла, начала применяться в широкой практике в 60-е годы прошлого века. Сегодня она уверенно занимает лидирующие позиции среди всех лакокрасочных покрытий.

Материал представляет собой многокомпонентную композицию, в которой дисперсионной средой является воздушная струя, подаваемая под высоким давлением. В процессе напыления частицы краски приобретают электрический заряд, благодаря которому плотно притягиваются к противоположно заряженной поверхности обрабатываемой детали. Первоначально использовались краски термопластичного типа, но сегодня в основном востребованы термореактивные композиции, обеспечивающие стойкость и долговечность ЛКП.

Характеристики порошковой краски

Главные требования к окрашивающему составу: однородность, физическая и химическая стабильность, размер частиц – 50-100 мкм. Порошковые краски содержат:

- твердые частицы;

- пленкообразующие смолы – эпоксидные, полиэфирные, полиэтиленовые, поливинилхлоридные;

- отвердители;

- наполнители;

- специальные добавки.

В зависимости от наличия или отсутствия красящих пигментов, различают пигментированные и непигментированные системы. Материалы первого типа образуют поверхностный слой в выбранной цветовой гамме. Непигментированные композиции, часто называемые порошковым лаком, востребованы для покрытия токопроводящих изделий из металла.

Первые порошковые краски были изготовлены на основе эпоксидных смол. Они используются и сегодня благодаря высокой адгезии к основанию, прочности и устойчивости покрытия к различного рода растворителям. Их минус – появление желтого оттенка при нагревании. Он не ухудшает эксплуатационные свойства ЛКП, но отражается на внешнем виде.

Их минус – появление желтого оттенка при нагревании. Он не ухудшает эксплуатационные свойства ЛКП, но отражается на внешнем виде.

Порошковые составы на основе полиэфиров подходят для окраски металлических изделий и конструкций, используемых на открытом воздухе. Такое покрытие не желтеет, имеет хороший глянец, удовлетворительную адгезию к металлоизделиям, хорошую химическую стойкость. Суперпрочные полиэфиры используются при высоких требованиях к механической прочности ЛКП. Один из существенных плюсов полиэфирных композиций – низкая температура отверждения, позволяющая наносить состав на материалы, плохо переносящие высокие температуры. Свойства, похожие на полиэфирные порошки, имеют уретановые материалы.

Области применения «сухого» окрашивания

Этот метод позволяет создавать долговечное, устойчивое к царапинам и сколам ЛКП на металлических и других поверхностях, способных выдерживать высокие температуры. Он занял прочные позиции в следующих отраслях:

- производство бытовой техники – кухонных плит, стиральных машин, газовых и электрических плит, кондиционеров;

- транспортостроение – покраска кузовов и других элементов транспортных средств;

- строительство – защита и придание декоративного вида металлическим дверям, воротам и другим металлоконструкциям:

- производство промышленного оборудования, инструмента, элементов инженерных коммуникаций.

Способы покраски металла порошковой краской

Существует несколько технологий окрашивания металлических изделий: электростатическая, трибостатическая, в псевдоожиженном слое, газопламенным напылением.

Электростатический способ

Впервые краскопульт для электростатического окрашивания был запатентован в 40-е годы прошлого века. В его конструкцию входит пистолет, использующий сжатый воздух, и высоковольтный электрод, заряжающий порошок на выходе из ствола. Заземленная деталь притягивает частицы краски, обычно имеющие отрицательный заряд, в случае нейлонных композиций – положительный.

Электростатическим пистолетом коронного типа лучше всего создавать толстый ЛКП, наносить краски металлик, обрабатывать материалы с высокой проводимостью заряда.

Популярные формы сопла – дефлекторная и плоская. В первом случае обеспечивается хорошее рассеивание красителя, во втором – оказывается четко направленное действие. Существуют и другие формы сопла, но они применяются гораздо реже.

Существуют и другие формы сопла, но они применяются гораздо реже.

Трибостатический

Пистолет для трибостатического порошкового покрытия металлических изделий имеет длинный ствол, на внутренней поверхности которого закреплен абразивный материал. Частицы краски, как и при электростатическом способе, движутся с помощью сжатого воздуха. Заряд они приобретают благодаря трению по абразиву. Плюсы такого решения – качественное окрашивание углублений, создание тонкослойного ЛКП, отсутствие высоковольтного источника электротока. Минусы – невысокая скорость процесса и ограниченное количество порошковых красок, для которых может использоваться эта технология.

В псевдоожиженном слое

Этот способ полимерно-порошкового покрытия металла применяется для создания толстого, надежного и прочного, антикоррозионного ЛКП. Порошок переводится в аэрозольное состояние. При подаче заряда образуется облако заряженных частиц, в которое погружается заземленная вращающаяся деталь. На ее поверхности оседает толстый равномерный слой краски. Этот метод подходит для термопластичных и термореактивных порошков.

На ее поверхности оседает толстый равномерный слой краски. Этот метод подходит для термопластичных и термореактивных порошков.

Газопламенное напыление

Термопластичный порошок пропускают через пламя газовой горелки. Частицы красителя плавятся и покрывают изделие. Плюсы этого способа – мобильность оборудования, окрашивание крупногабаритных объектов. Такой способ покрытия металла порошковой краской может использоваться при любых температуре и влажности.

Виды составов для порошковой окраски металла

Такие краски могут иметь термопластичную, термореактивную и УФ-отверждаемую основу.

- В термопластичных композициях связующими смолами являются винил, нейлон, полиэстер. Большинство таких материалов нуждается в предварительном грунтовании поверхности. Окрашивание осуществляется при высоких температурах, химические реакции при этом отсутствуют. Частицы порошка под высоким давлением наносятся на поверхность детали, сплавляются между собой, а после остывания образуют защитно-декоративный слой – мягкий и эластичный.

- В материалах с УФ-основой имеется фотоиницииатор. Отверждение ЛКП происходит при попадании на поверхность ультрафиолетовых лучей.

- Популярные сегодня термореактивные красители, содержащие специальный отвердитель, образуют прочный и надежный поверхностный слой благодаря протеканию химических реакций между компонентами состава. В горячем состоянии порошок, попавший на деталь, растекается, а при охлаждении полимеризуется с образованием прочной и долговечной пленки, устойчивой к химическим веществам, царапинам, ударам. Доля таких материалов во всем объеме порошковых красителей – примерно 80%.

Оборудование для порошковой окраски стали и других металлов

Для этого процесса необходимы:

- Пистолет, конструкция которого зависит от поставленной технической задачи.

- Компрессор для выработки сжатого воздуха, который необходим для окрашивания, пескоструйной обработки, обдува деталей.

- Устройства для очищения сжатого воздуха от масла и воды, подготовки поверхности к покраске.

- Покрасочная камера. Имеет хорошее освещение рабочей зоны, вентиляционную систему, фильтры для улавливания излишне распыленного материала.

- Полимеризационная печь, габариты которой выбираются в зависимости от размеров предметов, с которыми планируется работать. Она необходима для нагрева детали после нанесения краски. В процессе такого нагрева происходит плотное сшивание химических связей компонентов красителя – полимеризация. Популярные виды печей – конвекционный и терморадиационный.

Этапы процесса окрашивания

Для получения красивого, равномерного ЛКП, устойчивого к механическим и химическим повреждениям, необходимо:

- Подготовить поверхность. Очистку выполняют паром, погружной мойкой, мойкой высокого давления, пескоструем. Для улучшения адгезии очищенный металл фосфатируют, хроматируют, покрывают железофосфатами, цинкофосфатами.

- Грунтовать предмет цинксодержащими или бесцинковыми составами. Этот этап необходим для ограниченного числа окрашивающих композиций.

- Нанести порошок в соответствии с выбранной технологией.

- Отправить окрашенный предмет или металлоконструкцию в полимеризационную печь для отверждения ЛКП. Обычно это происходит при температурах +160…+230°C. Время операции зависит от размеров и формы объекта.

После охлаждения на воздухе металлопродукция готова к отправке заказчику.

Правила безопасности при порошковом окрашивании металлических деталей и конструкций

При электростатической покраске электрозаряд передается частицам состава. Для обеспечения их хорошего притягивания к предмету и безопасности процесса необходимо заземлить остальных участников этой технологической операции.

Если человек не заземлен, то частицы красителя будут огибать его контуры, а не двигаться к обрабатываемому объекту. Пол, на котором стоит оператор, должен быть сухим и чистым, а подошва его обуви – кожаной. Необходимо заземлить: крюки, на которые подвешивается изделие, воздушный рукав, емкость, из которой подается краситель, и прочие токопроводящие предметы.

Негативные последствия отсутствия или неэффективности заземления:

- неоднородный слой;

- перерасход красителя из-за его оседания на стенках камеры, полу, стенах;

- слишком тонкое ЛКП;

- необходимость постоянно настраивать применяемое оборудование.

Преимущества и недостатки порошковой покраски металлических изделий

Популярность этого метода обеспечивают:

- экологичность красящего состава благодаря отсутствию токсичных летучих соединений, оказывающих вредное влияние на окружающую среду и здоровье людей;

- минимальная усадка покрытия, обеспеченная отсутствием растворителя;

- отсутствие дефектов, возникающих при нанесении жидких ЛКМ;

- широкие цветовая гамма и спектр текстур;

- краткое время отвердевания защитно-декоративного слоя;

- минимальные потери окрашивающего материала – примерно 5%, при распылении жидких ЛКМ они могут составлять до 70%;

- возможность выполнять работы оператору с низкой квалификацией или полностью автоматизировать этот процесс;

- устойчивость ЛКП к механическим повреждениям, ультрафиолетовому излучению, низким и высоким температурам;

- долговечность защитно-декоративного слоя – 15-20 лет.

Этот метод порошковой покраски металла имеет небольшие ограничения. С его помощью сложно нанести тонкослойное и очень гладкое покрытие, получить высокий глянец. Жидкие аналоги однозначно побеждают, если речь идет о необходимости получить необычный сложный оттенок.

Преимущества заказа услуги порошкового окрашивания деталей и конструкций в компании «Адамант Сталь»

Мы обеспечиваем высокое качество результата и оперативное выполнение даже крупных заказов благодаря:

- профессиональному проведению подготовительных операций;

- наличию современного, технически передового оборудования;

- ответственному и внимательному отношению наших сотрудников к каждому заказу.

Технология порошковой покраски

Приветствую Вас на блоге kuzov.info!

Порошковая краска — это тип покрытия, наносимый в виде сухого порошка. В отличие от обычной жидкой краски, которая переносится через испаряющийся растворитель, порошковое покрытие наносится электростатически, а затем расплавляется и отверждается под воздействием тепла или ультрафиолетового света. Покрытие получается более твёрдым, прочным, износостойким, чем обычное ЛКП. Чаще всего производится порошковая покраска металлических предметов. Новые технологии позволяют красить таким способом также другие материалы, такие как пластмассы, композиты, углеродное волокно, МДФ.

Покрытие получается более твёрдым, прочным, износостойким, чем обычное ЛКП. Чаще всего производится порошковая покраска металлических предметов. Новые технологии позволяют красить таким способом также другие материалы, такие как пластмассы, композиты, углеродное волокно, МДФ.

В этой статье рассмотрим, что собой представляет порошковое покрытие, какие преимущества и недостатки оно имеет, какие порошковые краски бывают, подробно разберём технологию порошковой покраски.

Содержание статьи:

|

Происхождение порошковой покраски

Происхождение технологии порошковой покраски относится к концу 1940‑х годов. Крупный прорыв в этой области произошёл в середине 1950‑х годов благодаря Эрвину Геммеру. Первые патентные заявки были поданы в Германии (1953 год), а основной патент был выдан в сентябре 1955 года. Электростатическое распыление применялось до появления порошковой покраски. Наносимая жидкая краска заряжалась статическим электричеством, потом притягивалась к заземлённому объекту, наносимая методом распыления. Это более эффективный метод покраски деталей, с более эффективным использованием материалов. Оборудование для электростатического распыления жидкой краски было адаптировано для распыления вновь разработанных порошковых красок.

Крупный прорыв в этой области произошёл в середине 1950‑х годов благодаря Эрвину Геммеру. Первые патентные заявки были поданы в Германии (1953 год), а основной патент был выдан в сентябре 1955 года. Электростатическое распыление применялось до появления порошковой покраски. Наносимая жидкая краска заряжалась статическим электричеством, потом притягивалась к заземлённому объекту, наносимая методом распыления. Это более эффективный метод покраски деталей, с более эффективным использованием материалов. Оборудование для электростатического распыления жидкой краски было адаптировано для распыления вновь разработанных порошковых красок.

Сегодня порошковая покраска широко распространена на заводах, а также в специализированных цехах.

Из чего состоит порошковая краска?

Порошковые составы созданы на основе полимерных смол в сочетании с пигментами, выравнивающими агентами, модификаторами потока, отвердителями (в случае термореактивов), а также другими добавками. Эти ингредиенты смешиваются, расплавляются, охлаждаются, потом измельчаются до однородного порошка. Это может быть термопласт или термореактивный полимер.

Эти ингредиенты смешиваются, расплавляются, охлаждаются, потом измельчаются до однородного порошка. Это может быть термопласт или термореактивный полимер.

Каковы преимущества и недостатки порошковой краски?

Порошковая краска обладает уникальным набором преимуществ и недостатков.

- При её нанесении не будет никаких дефектов, свойственных жидкой краске (к примеру, полос или подтёков). Порошковая покраска способна создавать гораздо более толстые покрытия по сравнению с обычным окрашиванием, без просадки и провисания.

- Отсутствие растворителей — означает отсутствие летучих органических соединений (VOCs), токсичных для маляра, вредных для окружающей среды.

- Широкий спектр специальных эффектов текстуры легко достигается порошковой покраской.

- Время затвердевания порошковых красок значительно быстрее по сравнению с жидкими аналогами.

- За один проход можно наносить 60–80 микрон. Это эквивалентно распылению 3 слоёв жидким способом.

- Порошковая покраска обеспечивает лучшие эксплуатационные свойства, чем обычное окрашивание. Оно более устойчиво к сколам, царапинам, другому износу. Дополнительно к своей физической прочности, порошковое покрытие обеспечивает превосходное сохранение цвета.

- Порошковые составы имеют гораздо более высокий коэффициент переноса при распылении. Обычных лакокрасочных материалов теряется от 30 до 70% при избыточном распылении во время окрашивания, а потери порошковой краски могут удерживаться на уровне менее 5%. Порошок можно собирать, потом использоваться повторно. Однако если несколько цветов распыляются в одной камере, это ограничит такую возможность.

- Порошковая покраска не требует высокой квалификации, может быть выполнена практически любым человеком или даже автоматизирована.

Минусы:

- Порошковая краска имеет много сильных сторон, но жидкие лакокрасочные материалы являются несомненными победителями, когда речь идёт о смешивании цветов. Различные цвета жидкой краски могут быть легко смешаны, с высокой степенью точности, практически любым поставщиком. К примеру, синий и красный пигмент могут быть смешаны для получения фиолетовой краски. Цвета порошковой краски требуют специального производства. Так как она не содержит растворителя, попытка смешать синий и красный порошок просто создаст сине-красный пятнистый узор. Порошковая краска обычно производится большими партиями стандартных цветов. Возможны эксклюзивные заказы, но это более трудоемко, дороже, чем создание различных нестандартных цветов с обычной краской.

- Технически возможно получить высокий глянец с помощью порошковой покраски, но с жидкой краской это сделать намного легче.

- Порошковой покраской сложнее достигнуть идеально гладких ЛКП.

Долговечность порошковых покрытий

Порошковое краска очень долговечна, так как при нагреве в печи получается твёрдое полимерное покрытие. Различные составы обладают различной устойчивостью к атмосферным воздействиям, ультрафиолетовым лучам, химическому воздействию, физическому износу. Порошковое покрытие сохраняется до 15–20 лет, в зависимости от качества предварительной обработки, типа продукта. При этом нужно понимать, что порошковая краска не чудо-средство от типичных проблем ЛКП. На неё также действует ультрафиолетовое излучение, а также разрушающие факторы окружающей среды.

Термопластичные и термореактивные порошки

Существует три основные категории порошковых красок: термореактивные, термопластичные и УФ-отверждаемые. Состав порошковых термореактивных красок включает отвердитель. При нагреве происходит реакция между химическими группами, порошок растекается, потом полимеризуется. Порошковые УФ-покрытия — это фотополимеризуемые материалы, содержащие химический фотоинициатор, который мгновенно реагирует на энергию ультрафиолета, инициируя реакцию, приводящую к сшиванию или отверждению. Отличительным фактором этого процесса от других является отделение стадии расплава перед отверждением. УФ-отверждаемый порошок расплавится за 60–120 секунд при достижении 110°C / 130°C. Далее он мгновенно отвердевает при воздействии УФ-излучения.

При нагреве происходит реакция между химическими группами, порошок растекается, потом полимеризуется. Порошковые УФ-покрытия — это фотополимеризуемые материалы, содержащие химический фотоинициатор, который мгновенно реагирует на энергию ультрафиолета, инициируя реакцию, приводящую к сшиванию или отверждению. Отличительным фактором этого процесса от других является отделение стадии расплава перед отверждением. УФ-отверждаемый порошок расплавится за 60–120 секунд при достижении 110°C / 130°C. Далее он мгновенно отвердевает при воздействии УФ-излучения.

В большинстве случаев, почти все порошки, которые вы будете использовать, относятся к типу термореактивных. Они предназначены для нагрева и отверждения всего один раз. Внутри них происходят химические изменения, затвердевание по мере охлаждения. Термореактивные полимеры более прочны при воздействии химикатов, тепла или сотрясения.

Первичные смолы, содержащиеся в рецептуре термореактивных порошков: эпоксидная смола, полиэфир, смеси полиэфира с эпоксидной смесью (известные как гибриды), акрил, полиуретан. Термореактивные порошковые покрытия могут быть получены одним слоем без грунтовки.

Большинство термопластичных порошков требуют наличия грунтовки, чтобы получить хорошую адгезию.

Основные типы термопластичных порошков основываются на пластифицированном поливинилхлориде (ПВХ), полиамидах, пластмассах. Термопластичные смолы применяются для окрашивания проволоки, ограждений и других применений, где процесс предусматривает непрерывную порошковую покраску на высоких скоростях линии. Почти все порошковые ПВХ-покрытия наносятся методом покраски в флюидизированном слое (fluidized-bed). Они более мягкие, эластичные, чем любые другие порошковые краски.

Типы порошковых красок

Существует много различных типов порошков. Каждый имеет свои особенности и области применения.

Каждый имеет свои особенности и области применения.

- Эпоксидные смолы были первыми широко используемыми порошками. Они очень прочны, предлагают отличную твёрдость, а также имеют, пожалуй, лучшую химическую и коррозионную стойкость. Эпоксидные смолы очень хорошо прилипают к металлам, с различными предварительными обработками металла, обеспечивающими отличную адгезию. Недостаток эпоксидных составов в том, что они плохо переносят погодные условия. Их лучше эксплуатировать внутри помещений.

- Полиэфиры можно считать наиболее часто применяемыми порошками. Они предлагают отличное соотношение цена — качества. Обладают хорошей механической прочностью, а также большой гибкостью, ударопрочностью, хорошей химической стойкостью. Одним из их достоинств является низкая температура отверждения, что позволяет их наносить на термочувствительные предметы.

Полиэфиры также обеспечивают хорошую стойкость к пожелтению. Они дают огромный выбор цветов, уровней глянца, специальных эффектов. Полиэфиры являются общепринятым выбором для многих применений.

Полиэфиры также обеспечивают хорошую стойкость к пожелтению. Они дают огромный выбор цветов, уровней глянца, специальных эффектов. Полиэфиры являются общепринятым выбором для многих применений. - Суперпрочные полиэфиры (Super Durable Polyesters) быстро стали лучшей альтернативой обычных полиэфиров. Как следует из названия, они обладают превосходной прочностью.

- Эпоксидно-полиэфирные гибриды. Эпоксидные и полиэфирные составы смешивают друг с другом, образуя гибриды. Эти гибриды по-прежнему близки по составу к чистым эпоксидным смолам, но обладают превосходными погодными свойствами. Эти гибриды могут смешиваться в различных соотношениях, чтобы подчеркнуть характеристики либо эпоксидной смолы, либо полиэфира. Гибридами часто окрашиваются бытовые приборы, такие как плиты, стиральные машины, сушилки.

- Уретаны химически похожи на полиэфиры, с различием в отвердителях.

Уретаны обеспечивают очень гладкое покрытие, очень хорошую прочность, а также отличную химическую и коррозионную стойкость, что делает их идеальными для таких вещей, как топливные баки. Другие распространённые применения включают сельскохозяйственное оборудование, кондиционеры, автомобильные диски, дверные ручки. Уретаны также обычно дороже других видов порошков из-за стоимости смолы.

Уретаны обеспечивают очень гладкое покрытие, очень хорошую прочность, а также отличную химическую и коррозионную стойкость, что делает их идеальными для таких вещей, как топливные баки. Другие распространённые применения включают сельскохозяйственное оборудование, кондиционеры, автомобильные диски, дверные ручки. Уретаны также обычно дороже других видов порошков из-за стоимости смолы.

Для порошковой покраски автомобильных частей наиболее часто применяется стандартный и суперпрочный полиэфиры.

Способы нанесения порошка

Можно выделить основные четыре метода порошковой покраски. Рассмотрим их по порядку.

- Наиболее распространенный способ порошковой покраски металлических предметов — это применение электростатического коронного пистолета. Он использует сжатый воздух и высоковольтный электрод для заряда порошка на выходе. Окрашиваемый объект заземляется, частицы порошка притягиваются к нему.

Электрод пистолета, как правило, имеет отрицательную полярность по отношению к деталям. Полярности должны быть изменены на противоположные для нейлоновых порошков, требующих положительного заряда. Одним из недостатков процесса электростатического распыления с помощью пистолетов c коронным зарядом является то, что между пистолетом и окрашиваемыми частями устанавливается высокое напряжение. Детали, имеющие углубления трудно покрасить из-за эффекта клетки Фарадея.

Электрод пистолета, как правило, имеет отрицательную полярность по отношению к деталям. Полярности должны быть изменены на противоположные для нейлоновых порошков, требующих положительного заряда. Одним из недостатков процесса электростатического распыления с помощью пистолетов c коронным зарядом является то, что между пистолетом и окрашиваемыми частями устанавливается высокое напряжение. Детали, имеющие углубления трудно покрасить из-за эффекта клетки Фарадея. - Трибо заряд — второй по распространённости метод порошковой покраски. Как и в коронном пистолете, порошок двигается сжатым воздухом, но в трибо заряд происходит за счёт фрикционного контакта частиц порошка с внутренней частью пистолета. Электроны отделяются от частиц порошка, которые положительно заряжаются, потом притягиваются к подложке. Так как между пистолетом и покрываемым изделием отсутствует электростатическое поле, эффект клетки Фарадея не развивается, а частицы легче проникают в углублённые участки окрашиваемого объекта.

Данная технология применяется реже по сравнению с системами распыления коронным пистолетом. Скорость покраски трибоэлектрическим пистолетом ниже, кроме того, таким способом хорошо заряжаются только некоторые порошковые составы. Для работы трибо оборудования не требуется источник высокого напряжения.

Данная технология применяется реже по сравнению с системами распыления коронным пистолетом. Скорость покраски трибоэлектрическим пистолетом ниже, кроме того, таким способом хорошо заряжаются только некоторые порошковые составы. Для работы трибо оборудования не требуется источник высокого напряжения. - Метод порошковой покраски в псевдоожиженном (флюидизированном) слое (Fluidized-Bed). Данный способ применяется, когда требуется толстое функциональное покрытие (антикоррозионное, прочное). Порошок помещается внутрь бункера с пористой пластиной у основания и “флюидизируется” (взвешивается). Воздух проходит через него так, что он начинает действовать как жидкость. Покрываемая деталь предварительно нагревается, подаётся в псевдоожиженный (взвешенный) порошок, где тепло немедленно расплавляет его, он растекается по поверхности окрашиваемого объекта.

Наиболее часто таким способом наносятся термопластичные порошковые составы, но могут также применяться эпоксидные.

Наиболее часто таким способом наносятся термопластичные порошковые составы, но могут также применяться эпоксидные. - Покраска в электростатическом флюидизированном (псевдоожиженном) слое (Electrostatic fluidized bed). Данный метод обычно задействуется, когда желаемая толщина слоя должна превышать 300 микрон. Псевдоожиженный (флюидизированный) порошок переводится в состояние аэрозоля, заряжается, создавая облако заряженных частиц. Заземлённый объект опускается внутрь облака, а заряженный порошок оседает на его поверхность. Вращение детали позволяет порошку наноситься более равномерно. Таким способом наносятся как термопластичные, так и термореактивные составы.

- Газопламенное напыление. Термопластичный порошок продувается через пламя газовой горелки сжатым воздухом. Он плавится и наносится на изделие. Оборудование состоит из газовой горелки, питателя, инжектора, компрессора, газового баллона.

Преимущество данного метода в мобильности всей системы порошковой покраски, поэтому большие объекты можно легко окрашивать. Можно делать порошковую покраску при любых погодных условиях, так как на процесс не влияет температура и влажность.

Преимущество данного метода в мобильности всей системы порошковой покраски, поэтому большие объекты можно легко окрашивать. Можно делать порошковую покраску при любых погодных условиях, так как на процесс не влияет температура и влажность.

Электростатические пистолеты для порошковой покраски

Как было описано ранее, существует два основных типа систем порошковой покраски, где задействуются электростатические пистолеты коронного и трибо типа. Каждая система имеет свои сильные и слабые стороны.

Как правило, пистолет коронного типа использует отрицательную полярность электрода, так как она производит больше ионов, меньше подвержена образованию дуги, чем положительная полярность. Положительная полярность может задействоваться при распылении нейлона. Пистолеты бывают с внешним или внутренним источником питания для генерирования заряда.

Схема работы электростатического пистолета коронного типа.

Главное отличие заключается в способе транспортировки порошка от пистолета к детали. Основной силой транспортировки материала (кроме сжатого воздуха) при применении оборудования коронного типа является электрическое поле, создаваемое между заряженным порошковым облаком и деталью. При использовании пистолета трибо типа транспортировка материала происходит только потоком воздуха. Воздух под давлением попадает в резервуар для перемешивания порошка, чтобы он мог «течь» во взвешенном состоянии как жидкость. Затем он направляется через пистолет.

Другое фундаментальное различие между системами порошковой покраски с применением коронного заряда и трибо-заряда заключается в методе, при котором частицы порошка становятся электрически заряженными. Оборудование коронного типа использует генератор высокого напряжения для зарядки электрода с высоким потенциалом относительно детали. Заряженный электрод создаёт поток заряженных частиц, эффективно заряжая порошковое облако, образуя заряженное поле с противоположным полюсом.

Заряженный электрод создаёт поток заряженных частиц, эффективно заряжая порошковое облако, образуя заряженное поле с противоположным полюсом.

В отличие от этого, трибостатическое устройство заряжает порошок строго физическим контактом (быстрым трением между ним и поверхностью, способной передавать или получать электроны).

Трибо-технология — это лучший выбор, когда:

- изделия изготовлены из материалов с низкой проводимостью заряда

- геометрия изделия имеет области с эффектом клетки Фарадея (углубления)

- требуется тонкое порошковое покрытие

- изделия, требующие высочайшей степени однородности покрытия

- требуется подкрашивание

Технология коронного заряда – это лучший выбор, когда:

- изделия, изготовленные из материалов с более высокой проводимостью заряда

- применяются порошки с эффектом «металлик»

- требуется относительно толстое порошковое покрытие

- требуется покрасить кастомными красками

Дизайн сопла

Конструкция пистолета и сопла оказывает большое влияние на эффективность покраски. Двумя наиболее широко применяемыми насадками являются насадки с дефлекторной формой и с плоским распылением. Оба вида насадок бывают различных форм. Плоская насадка более направленная, имеет чётко определённую форму распыления. Форсунка дефлекторного типа имеет мягкую, хорошо рассеянную форму. Существует много других типов насадок, но они реже используются.

Двумя наиболее широко применяемыми насадками являются насадки с дефлекторной формой и с плоским распылением. Оба вида насадок бывают различных форм. Плоская насадка более направленная, имеет чётко определённую форму распыления. Форсунка дефлекторного типа имеет мягкую, хорошо рассеянную форму. Существует много других типов насадок, но они реже используются.

Заземление

Электростатическая покраска — это процесс нанесения электростатического заряда на саму краску. Цель этого процесса — повышение эффективности переноса за счёт притягивания электрозаряженной краски к окрашиваемому объекту. Однако, поскольку краска заряжена, важно убедиться, что всё внутри окрасочной системы заземлено, чтобы избежать поражения электрическим током, а также низкой эффективности переноса.

Заземление гарантирует, что существует прямой электрический путь от изделия на настоящую землю.

Ниже приведены ключевые области, которые должны быть заземлены при электростатической покраске:

- Оператор. Одной из точек соприкосновения с землёй являются ноги оператора. Если оператор не заземлён должным образом, краска может огибать оператора, а не притягивается к цели. Чтобы избежать всех возможных изоляторов не носите изолированную или резиновую обувь. Рекомендуется кожаная подошва. Убедитесь, что пол чистый и сухой.

- Изделие. Обычно оно подвешивается на крюках. Всегда держите крюки чистыми и заземлёнными.

- Используется специальный заземлённый воздушный шланг.

- Источник краски.

- Все другие электропроводящие объекты или устройства внутри зоны распыления должны быть надлежащим образом заземлены. Помните, что правильное заземление обеспечивает безопасность, хорошую эффективность переноса.

Большая часть проблем, возникающих при порошковом окрашивании, происходят из-за недостаточного заземления окрашиваемых изделий или его полного отсутствия. Это вызывает:

Это вызывает:

- Неоднородность покрытия

- Чрезмерное потребление краски

- Чрезмерное скопление порошка на оборудовании. Он будет искать ближайший заземленный объект, будет притягиваться к нему (стенки камеры, оборудование, пол).

- Необходимость постоянной настройки технологических параметров.

- Деталь не способна эффективно притягивать заряженные частицы, при этом слой получается слишком тонкий.

С точки зрения безопасности сопротивление заземления должно быть менее 1 МОм.

Заземление стержнем

Заземление можно реализовать заземляющим стержнем (штырём). Это длинный стержень с медным напылением, который забивается в землю. Размеры варьируются, но для порошковой покраски рекомендуется длина не менее 240 см, диаметр около 2 см.

Заземляющий стержень забивается в землю почти полностью. Нужно оставить около 15 см, выступающих над землей, чтобы можно было закрепить на нём проволоку. Другой конец провода заземления будет подключаться к вашим предметам либо напрямую, либо с помощью стеллажей и крючков.

Другой конец провода заземления будет подключаться к вашим предметам либо напрямую, либо с помощью стеллажей и крючков.

Можно установить стержень заземления прямо через пол, как можно ближе к зоне покраски. Просто просверлите отверстие в полу, далее установите стержень заземления через пол мастерской.

Подготовка деталей к порошковой покраске

Перед покраской разберите деталь, если это требуется. Поверхность необходимо тщательно очистить. Любое масло, грязь, влага будут мешать адгезии. Предварительная обработка окрашиваемого изделия очень важна, чтобы получить максимальный срок службы порошкового покрытия.

Очистка и подготовка могут быть сделаны различными химическими и механическими методами. Выбор метода зависит от размера и материала окрашиваемого изделия, типа удаляемых загрязнений, старых ЛКП.

Очистка детали от загрязнений включает удаление масел, восков и других поверхностных частиц.

Это может быть выполнено следующими способами;

- Очистка паром на основе раствора хлорированных углеводородов. Это хороший способ обезжирить металлические предметы. Поскольку раствор не водный, нет остатков влаги, вызывающих коррозию.

- Водная мойка. Осуществляется специальными моечными машинами, похожими на большую посудомоечную машину, либо мойкой высокого давления. С мойкой высокого давления можно применять насадку 0°, обеспечивающую наибольшую эффективность очистки, так как она фокусирует всю воду в узком потоке. Если изделие деликатное, например, листовой металл или плоские панели, применяется насадка 15°.

- Погружная мойка. Данный метод включает серию резервуаров, содержащих горячий чистящий раствор, а также горячее и холодное ополаскивание.

- Машинная мойка, мойка высокого давления, а также окунание не являются абсолютной необходимостью.

Вполне возможно хорошо очистить деталь с помощью чистящих средств, различных щёток. Можно даже вымыть окрашиваемые изделия в посудомоечной машине, если они подходящего размера.

Вполне возможно хорошо очистить деталь с помощью чистящих средств, различных щёток. Можно даже вымыть окрашиваемые изделия в посудомоечной машине, если они подходящего размера.

Как определить, что деталь чистая?

Есть много тестов, чтобы определить чистоту. Наиболее широко применяется тест водой. Он представляет собой визуальное наблюдение за тем, полностью ли покрывает чистую деталь вода или отталкивает её от какой-то области поверхности. Вода должна стекать равномерно. Везде, где есть сухой участок, означает, что в этом месте ещё остались масла. Очистите эту область ещё раз. Другие тесты могут включать протирку белой тканью или другие более сложные лабораторные тесты.

Дегазация

Некоторые изделия из литого металла (чугуна, железа, алюминия, латуни..) могут содержать воздух, попавший во время производственного процесса или масла, оставшиеся в порах при эксплуатации. Качество металла напрямую влияет на количество улавливаемого газа. Например, отливки с использованием металлов более высокого качества имеют меньшее количество улавливаемого газа. Как правило, алюминий не содержит много газа.

Качество металла напрямую влияет на количество улавливаемого газа. Например, отливки с использованием металлов более высокого качества имеют меньшее количество улавливаемого газа. Как правило, алюминий не содержит много газа.

Если не выпустить воздух или масляные загрязнения, то во время отверждения порошкового покрытия они выйдут наружу, что оставит маленькие пузырьки, неровности, точечные отверстия, кратеры. Эти дефекты порошковой покраски могут обеспечить путь для проникновения влаги к металлу.

Проблема выделения газов при полимеризации решается несколькими способами:

- Предварительный подогрев изделий. Этот процесс наиболее популярен для устранения проблемы выделения газов. Окрашиваемый объект предварительно нагревают выше температуры затвердевания (на 10 градусов, чтобы дать возможность воздуху освободиться перед порошковой покраской.

Предварительный нагрев осуществляется перед фосфатированием/покраской. Есть некоторые изделия, которые будут выпускать газ, независимо от того, как долго их нагревать перед окрашиванием.

Предварительный нагрев осуществляется перед фосфатированием/покраской. Есть некоторые изделия, которые будут выпускать газ, независимо от того, как долго их нагревать перед окрашиванием. - Порошковые краски и грунты, прощающие выход газа. Они разработаны таким образом, чтобы обеспечить более длительный срок растекания, чтобы газ мог улетучиваться до полимеризации.

- Герметизация изделия. Данный метод требует применения специальных герметизирующих грунтов, удерживающих газы внутри металла.

- Изменение технологии полимеризации. Использование ИК или ИК/УФ (инфракрасное/ультрафиолетовое отверждение) может устранить проблему газовыделения, так как для отверждения нагревается только поверхность изделия.

Пескоструйная обработка

Если предмет, который вы хотите окрасить, имеет ржавчину, окалину, старое ЛКП, то Вам, скорее всего, понадобится пескоструйная обработка. Пескоструйные камеры особенно полезны для цехов, работающих с нетронутым сырьем, например, стальными листами или трубными заготовками с участками окисления или остатками сварки. Так как материал от абразивной обработки попадает во все места, необходимо удалить все резьбовые или смазанные части, такие как подшипники, болты/гайки, зажимы.

Пескоструйные камеры особенно полезны для цехов, работающих с нетронутым сырьем, например, стальными листами или трубными заготовками с участками окисления или остатками сварки. Так как материал от абразивной обработки попадает во все места, необходимо удалить все резьбовые или смазанные части, такие как подшипники, болты/гайки, зажимы.

Пескоструйная обработка хорошо подходит предметам со сложными формами, погружение лучше для панелей из листового металла, потому что пескоструйная обработка генерирует тепло, способное деформировать листовой металл.

Когда деталь обрабатывается, поверхность приобретает шероховатость, повышающая адгезию при окрашивании.

Ополаскивание

После очистки наступает стадия ополаскивания. Важно удалить остатки любого химического вещества. После ополаскивания, как можно быстрее высушите поверхность, чтобы избежать появления ржавчины.

Фосфатирование и хроматирование

Фосфатирование улучшает адгезию при покраске, улучшает антикоррозионные свойства. Процесс осуществляется на хорошо очищенной поверхности стали, иногда цветных металлов.

Существует два типа фосфатирования: железное фосфатирование и цинковое фосфатирование. Оба они технически называются преобразовательными покрытиями, т.е. действие растворов “преобразует” несколько микрон поверхности металла либо в фосфат железа, либо в фосфат цинка. Фосфатирование, как правило, осуществляется несколькими этапами, включает обезжиривание, промывки до и после процесса, само фосфатирование.

Железофосфатное покрытие

При обработке стали кислыми солями ортофосфорной кислоты и одновалентных металлов на поверхности образуется слой аморфного фосфатного железа. Это наиболее удобный и недорогой способ подготовки под порошковую покраску.

Цинкфосфатные покрытия

Фосфатирование солями цинка приводит к образованию покрытий кристаллической структуры. Такое фосфатирование является более дорогостоящим по сравнению с нанесением аморфного фосфата железа, но оно позволяет получать более качественные покрытия, считается лучшей подготовкой поверхности перед порошковой покраской.

После фосфатирования изделия, его высушивают в сушильной камере.

Хроматирование поверхности

Хроматной обработке (хроматированию) наиболее часто подвергают алюминий и его сплавы. Обработка соединениями, содержащими хром, повышает защитные свойства металла. Наибольшее распространение получили конверсионные покрытия на основе фосфата хрома и хроматное.

В связи с возможной пористостью конверсионных покрытий, в завершение их промывают пассивирующими растворами, содержащими соединения шести или трёхвалентного хрома, их комбинации с другими компонентами, оказывающими пассивирующий эффект.

При подготовке поверхности используется большое количество воды. Чистота воды и степень её загрязнённости должны постоянно контролироваться. Очень важными факторами являются жёсткость воды, наличие в ней растворимых и взвешенных веществ.

В последнее время были разработаны альтернативные процессы, позволяющие избежать применения хроматов, так как они токсичны. Титановый цирконий и силаны обладают аналогичными антикоррозионными и адгезионными характеристиками.

Сушка

После последнего ополаскивания сушка внутри печи быстро удаляет влагу, оставшуюся на изделии.

Последовательность этапов подготовки к порошковой покраске

- Разборка и очистка. Если вы планируете покрасить деталь, которая содержит резинки, пластик, прокладки, проводку, то эти элементы нужно будет снять, так как они расплавятся при нагреве.

- Удаление газов (дегазация).

- Дальнейшая подготовка варьируется, зависит от типа металла, состояния текущего ЛКП. Если есть старое ЛКП, то его можно удалить специальной смывкой, следуя инструкции.

- Шлифовка / пескоструйная обработка. Даже если химическая смывка хорошо удаляет старое ЛКП, она не удаляет мелкие дефекты и ржавчину. Поэтому может потребоваться пескоструйная обработка.

- Очистка после пескоструйной обработки. Нужно обдуть пыль сжатым воздухом, потом поскрести поверхность чистой жёсткой щёткой, сдуть остатки пыли снова. Затем аккуратно очистить чистым полотенцем с денатурированным спиртом. Далее можно быстро пройтись факелом с пропановой горелкой, сжигая любые оставшиеся ворсинки. Другой вариант очистки изделия от пескоструйной пыли – его погружение в ацетоновую ванну.

- После этого его помещают в печь нагретую до 200 градусов по Цельсию на 20 минут.

Порошок лучше прилипает, когда он попадает на тёплую поверхность.

Порошок лучше прилипает, когда он попадает на тёплую поверхность. - В качестве дополнительного шага, для абсолютной адгезии и долговечности можно использовать фосфатирование или хроматирование. После чего следует ополаскивание и сушка.

- Маскировка. Некоторые детали требуют маскировки перед порошковой покраской. Всю маскировку необходимо производить в чистых перчатках, так как это самый последний шаг перед тем, как перейти к порошковой покраске.

- Подвешивание. Последний шаг — это подвесить окрашиваемый предмет на крючок или проволоку.

Грунтование перед порошковой покраской

Термореактивные порошковые краски обычно наносятся на голый металл одним слоем, без грунта. Каждый последующий слой “тормозит” статический заряд сухого порошка, способствует образованию шагрени. Грунт обычно представляет собой эпоксидный химический состав. Он усиливает адгезию последующего слоя, а также может служить как наполнитель (чтобы сгладить шероховатость подложки) или герметизирует пористый литой металл от газовыделения.

Он усиливает адгезию последующего слоя, а также может служить как наполнитель (чтобы сгладить шероховатость подложки) или герметизирует пористый литой металл от газовыделения.

Существуют определённые типы порошков, которые не стоит совмещать с грунтованием. Состав, дающий эффект морщин (wrinkles) должен быть нанесён непосредственно на подложку без грунта. Иначе грунт будет препятствовать образованию морщин, вызывая тем самым неравномерность финишного покрытия.

Грунт помогает продлить срок службы изделия и порошкового покрытия. Применение грунтовки рекомендуется, если изделие эксплуатируется при суровых погодных условиях.

Для увеличения защиты от коррозии и повышения адгезии существует два основных типа грунтовок. Один – без содержания цинка (ZINC FREE), другой – с содержанием цинка (ZINC RICH). Для чёрного металла (сталь, железо) наносите грунт с цинком, так как он даёт лучшую защиту. Алюминий лучше грунтовать грунтовкой без содержания цинка, иначе могут быть проблемы с адгезией, отслоением.

Алюминий лучше грунтовать грунтовкой без содержания цинка, иначе могут быть проблемы с адгезией, отслоением.

Маскировка перед нанесением порошкового покрытия

Маскировка представляет собой заклеивание специальной липкой лентой и другими маскировочными материалами областей деталей, не подлежащих окрашиванию. Можно использовать приёмы маскировки, чтобы создать дизайн на окрашиваемых изделиях. К примеру, популярно покрывать порошковой краской кромку колеса одним цветом, а спицы колеса — другим.

Также маскировочными материалами заклеиваются следующие области, не подлежащие окрашиванию.

- Электрические соединения (заземления).

- Посадочные места, куда устанавливаются прокладки.

Носите чистые перчатки во время маскировки!

Для маскировки применяются следующие материалы:

- Высокотемпературная полиэфирная лента наиболее распространена для маскировки при порошковой покраске.

Она выдерживает продолжительный нагрев выше 200 градусов. С высокотемпературной лентой немного трудно работать, так как она не гибкая. Она легко разрезается. Тем не менее, полезно иметь разные размеры для разных ситуаций.

Она выдерживает продолжительный нагрев выше 200 градусов. С высокотемпературной лентой немного трудно работать, так как она не гибкая. Она легко разрезается. Тем не менее, полезно иметь разные размеры для разных ситуаций. - 3M синяя / зелёная малярные ленты. С лентой 3M гораздо проще работать, чем с высокотемпературной защитной лентой, так как она способна прилегать к изгибам. Синяя лента способна выдержать около 90 градусов нагрева. Лента зелёного цвета легко снимается даже после достижения 120 градусов. При использовании любой из малярных лент очень важно не допустить слишком сильного нагрева. Если вы забудете об этом, оставите ленту до полного отверждения порошкового покрытия, её будет сложно снять.

- Алюминиевая фольга — отличный способ маскировки больших площадей, экономящий много рядов ленты. Она отлично держится в печи при любой температуре. Очевидно, что алюминиевая фольга не обладает липкими свойствами, поэтому её нужно будет дополнить высокотемпературной клейкой лентой.

- Силиконовые пробки — это силикон конусной формы, которым закрывают отверстия различного размера. Они идеально подходят для маскировки отверстий под болты. Так как они конические, каждый из них подходит под различные размеры отверстий.

После того, как покрытие затвердело, вы попытаетесь удалить ленту, краска вокруг края ленты может отслаиваться, оставляя зазубренные края. Чтобы избежать этого и получить чистые линии, нагревайте деталь в печи примерно до 80–90 градусов по Цельсию, осторожно извлеките её, удалите ленту с помощью пинцета. Затем поместите изделие обратно в печь.

Если будет распыляться 2 слоя, лучше маскировать изделие 2 раза. Попытка повторного использования одной маскировки для нескольких распылений даст неровности при отклеивании ленты.

Протирание влажным пальцем

Есть некоторые ситуации, когда вы получите лучшие результаты, покрывая всю деталь, даже область, которую вы хотели замаскировать, а затем удалить порошок из этой области, прежде чем начать нагрев. Лучше всего это делать на приподнятых участках, таких как приподнятые буквы на впускном коллекторе, клапанной крышке или тормозном суппорте.

Лучше всего это делать на приподнятых участках, таких как приподнятые буквы на впускном коллекторе, клапанной крышке или тормозном суппорте.

Вы можете протереть порошок с возвышенной поверхности влажным пальцем. Необходимо вытереть только очень маленький участок за один раз. Также можно делать влажным полотенцем, губкой или чем-то другим.

Процесс порошковой покраски

Вы должны иметь достаточно освещения, чтобы легко видеть каждую область окрашиваемого объекта. Также очень полезно иметь под рукой яркий светодиодный фонарик.

Перед тем, как начать распыление, осмотрите изделие, спланируйте курс, которым вы будете следовать. Лучше всего сначала покрасить углубления (области, вызывающие эффект клетки Фарадея, суть которого мы рассмотрим ниже), а затем покрыть более ровные участки.

Начните распылять в стороне, до формирования равномерного облака. Затем переместите пистолет на объект. Лучше всего держать триггер нажатым до тех пор, пока не достигнете полного укрытия всей поверхности. Расстояние от поверхности должно быть примерно 15 до 20 см. Лучше всего работать медленно, контролируя движение по всей детали, вместо хаотичного распыления. Постарайтесь достичь полного охвата за 1 проход по всей поверхности.

Лучше всего держать триггер нажатым до тех пор, пока не достигнете полного укрытия всей поверхности. Расстояние от поверхности должно быть примерно 15 до 20 см. Лучше всего работать медленно, контролируя движение по всей детали, вместо хаотичного распыления. Постарайтесь достичь полного охвата за 1 проход по всей поверхности.

После того, как закончите распыление, можете проверить, что покрыта вся поверхность, посветив по ней ярким светодиодным фонариком. Можно также светить фонариком во время всего распыления.

Не распыляйте слишком близко. Если пистолет и окрашиваемый объект слишком близко друг к другу, они становятся электрически связанными, обеспечивая прямое заземление непосредственно на пистолет. Это не приводит к улучшению эффективности электростатической передачи порошка.

Не распыляйте слишком далеко, так как заряженные частицы будут искать другие более близкие объекты.

Эффект клетки Фарадея

Зона с эффектом клетки Фарадея — это область детали (углубление), куда не проникает внешнее электрическое поле.

Положительные эффекты сильных электрических полей, создаваемых обычными системами зарядки короной, наиболее выражены при окрашивании объектов с большими плоскими формами. К сожалению, электрические поля могут иметь негативные эффекты. Например, при покраске изделий с глубокими углублениями возникает эффект клетки Фарадея. Электрическое поле будет следовать по пути наименьшего сопротивления заземлению (т.е. по краям углубления). Этот процесс будет сопровождаться двумя негативными последствиями. Во-первых, меньше частиц имеют шанс попасть внутрь выемки, так как частицы порошка сильно “толкаются” электрическим полем к краям. Во-вторых, свободные ионы, генерируемые коронным разрядом, будут следовать по линиям поля к краям, быстро насыщают существующий слой дополнительным зарядом, что приводит к очень быстрому развитию обратной ионизации.

Традиционный метод, улучшающий проникновение в области клетки Фарадея, заключается в снижении напряжения на пистолете. Трудности, связанные с ручной регулировкой напряжения пистолета, привели к разработке более современных методов борьбы с обратной ионизацией. Это: 1) автоматический контроль тока пистолета; 2) устройства сбора свободных ионов. Оба метода позволяют улучшить качество покраски путём устранения или уменьшения тока паразитных ионов от пистолета к окрашиваемому объекту.

Советы по окрашиванию зон с эффектом клетки Фарадея (углубления):

- Красьте углубления в первую очередь.

- Попробуйте снизить давление для распыления проблемных участков.

- Уменьшите напряжение, если это возможно.

- Если всё остальное не помогает, воспользуйтесь феном, чтобы нагреть эту область, а затем распыляйте.

Что такое обратная ионизация?

Обратная ионизация возникает из-за излишнего тока свободных ионов от зарядных электродов распылительного оборудования. Свободные ионы, попадая на деталь с порошком, прибавляют свой заряд к заряду, накопившемуся на нанесённом слое. На некоторых местах заряд повышается настолько, что проскакивают микроискры, образуя кратеры. Обратная ионизация также снижает эффективность переноса. Положительные ионы выходят за пределы порошковой краски, они притягиваются к отрицательно заряженным частицам порошка, непрерывно поступающим на поверхность заземлённой части. Соударение положительных ионов и отрицательно заряженных частиц приводит к тому, что частицы порошка теряют свой заряд и, следовательно, способность к осаждению.