6. Грузоподъёмные и монтажные машины в строительстве.

Возможности: грузоподъёмность, высота подъёма и вылет крюка, быстродействие, мобильность и способы привода, но принцип действия остался неизменным.

Все современные краны имеют:

несущий остов, обеспечивающий точку опоры для подвески и пространственного перемещения рабочего крюка,

механизмы привода,

органы управления и передвижения

систему тросов для подъёма и опускания крюка.

У большинства кранов, основной тяговый механизм для подъёма груза – лебёдка, способен развивать значительно меньшее усилие, чем масса поднимаемого груза. Решается это несоответствие применением своеобразного тросового «умножителя силы» — полиспаста. Полиспаст, за счёт системы блоков, равномерно распределяет нагрузку от крюка на два, четыре, шесть и более тросов, снижая тем самым во столько же раз нагрузку на лебёдку.

Все механизмы современных кранов работают от электрического привода, а электроэнергия используется от внешнего источника или от собственного генератора.

Большинство кранов перемещают груз в горизонтальной плоскости за счёт возможности поворота и подъёма- опускания стрелы, а также собственного передвижения по строительной площадке.

Современные краны могут быть стационарными, передвижными и самоходными;

по виду ходовой части:

пневмоколёсными, гусеничными, рельсовыми, плавучими, летающими.

По конструкции несущего остова:

стреловыми, кабельными, козловыми, башенными.

Конструктивное решение крана во многом определяет его возможности и область применения:

для подъёма особо тяжелых грузов с минимальным горизонтальным перемещением используют монтажные мачты и порталы;

-

для обслуживания постоянных складов габаритных грузов – козловые;

для строительства гидротехнических сооружений – дамб, плотин и некоторых мостов – кабельные;

для многоэтажных зданий – башенныеразличных конструкций,

для погрузо-разгрузочных работ — автомобильные краны.

для строительства одно–и малоэтажных сооружений различного назначения, фундаменты, сборные конструкции мостов и др. — гусеничными и пневмоколёсными кранами

для монтажа и демонтажа отдельных конструкций, не требующих длительной работы крана — краны на спец. шасси с телескопической стрелой, имеющие высокую манёвренность при перемещении с объекта на объект, выдвижную стрелу без тросовой подвески и высокую грузоподъёмность.

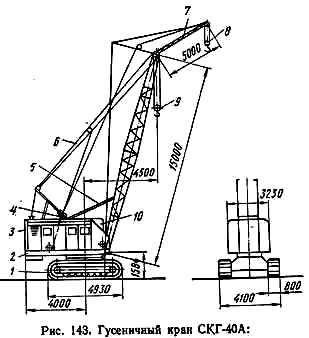

Гусеничные краны состоят из ходовой части в виде двух гусениц с электроприводом и опорно-поворотным устройством, на которое устанавливается платформа со всеми механизмами, органами управления, опорой стрелы и противовесами (рис.31). Перемещение кранов с объекта на объект осуществляется в разобранном виде со снятием противовесов, гусениц или всей ходовой части и стрелы, кроме первой её секции. Собирают кран с помощью другого крана, а краны последнего поколения – самособираемые.

Стрела крана – решетчатая многосекционная с возможностью установки гуська или клюва опирается шарнирно на поворотную платформу и поднимается или опускается с помощью стрелоподъёмного полиспаста и отдельной лебёдки. На платформе размещены:

грузоподъемная лебёдка,

механизм привода поворота платформы,

кабина управления,

противовесы

дизельный двигатель с электро-генератором.

Основными характеристиками крана являются:

максимальная грузоподъёмность,

грузовой момент,

длина стрелы и гуська,

ширина колеи

максимальный габарит крана (радиус поворота платформы).

При выборе необходимого крана важно знать грузоподъёмность крана, оснащённого стрелой необходимой длины, при необходимом вылете крюка. Эта информация находится в таблицах грузоподъёмности из характеристик крана. Виды стрел кранов показаны на рис. 36.

Рис. 31.

Основные

элементы гусеничного крана на примере

СКГ – 40 [18]. 1-ходовая

часть; 2 – противовес; 3 – обстройка

поворотной платформы; 4 –

опорные блоки стрелоподъёмного и

грузоподъёмных тросов; 5 –

ограничитель максимального подъёма

стрелы; 6 – стрелоподъёмный полиспаст;

7- гусёк; 8 – дополнительный

грузовой крюк; 9 –

основной крюк; 10 – кабина

управления.

Гусеничные краны, обладая жёсткой равноустойчивой ходовой частью (колея гусениц равна их длине), могут работать без дополнительных опор и перемещаться по строительной площадке с грузом на крюке, что делает их

Сегодня на рынке есть радиоуправляемые мини-краны массой до двух тонн, стрелой 6-10м., которые можно перевозить в кузове небольшого грузовика, а использовать в стеснённых условиях или на крыше строящегося здания. Ведущие производители кранов выпускают гусеничные краны с телескопическими стрелами, грузоподъемностью до 60т.

Пневмоколёсные краны имеют идентичное с гусеничными устройство, за исключением ходовой части, где жёсткие массивные гусеницы заменены резиновыми пневмоколёсами, что несколько увеличивает их транспортную скорость (до 0,8 -1,2 км/ час против 0,2 – 0,6 у гусеничных). Пневматические колёса позволяют им передвигаться по дорогам общего пользования, но исключают работу без выносных опор. Мощность таких кранов обычно не превышает 60 тонн. Перемещение крана с объекта на объект может осуществляться буксировкой за тяжёлым тягачом или в разобранном виде.

Краны с телескопической стрелой на специальном шасси. Эти краны не требуют разборки на отдельные части для перемещения с объекта на объект, т.к. имеют допустимые для автодорог габариты и большое количество колёс с допустимой для общих дорог нагрузкой на ось. Транспортная скорость, несмотря на большую массу, составляет около 60 км /час. Длина раздвижной стрелы доходит до 70 метров, кроме того, она может быть увеличена съёмным удлиннителем, длиной до 10 метров. Краны имеют выдвижные гидравлические выносные опоры, раскладываемые перед началом работы. Грузоподъёмность таких кранов составляет от 50 до 150тонн, но существуют машины с грузоподъёмностью в 600 тонн. Используются краны для монтажа единичных конструкций, в т.ч. и внутри помещений в стеснённых условиях. Перевод крана из транспортного в рабочее положение, даже с установкой удлинителя стрелы занимает не более 30 – 40 минут.

Автомобильные краны выпускаются на шасси серийно выпускаемых тяжёлых грузовиков. Вместо кузова на раме автомобиля устанавливается поворотная платформа с телескопической стрелой, кабиной управления краном и крановыми механизмами. Шасси также оборудуется выносными опорами и генератором для привода механизмов крана. Грузоподъёмность таких кранов составляет от 18 до 30 тонн, а используются они, в основном, для погрузо – разгрузочных и вспомогательных работ, строительстве малоэтажных жилых зданий и др. аналогичных работ.

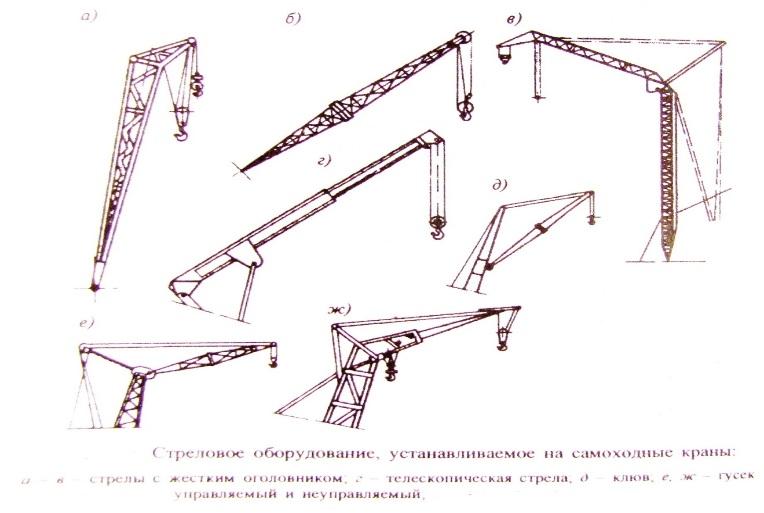

Рис.

34. Виды стрел самоходных стреловых

кранов:

а – в стрелы с жестким оголовником;

г – телескопическая стрела;

д – клюв;

е, ж – управляемый и неуправляемый гусёк. [1.с.334].

Башенные краны

принципиально отличаются от гусеничных и пневмоколёсных не только видом ходовой части, но и тем, что кабина управления находится на большой высоте, превышающей отметку монтируемых конструкций, что позволяет машинисту видеть всю зону монтажа. Такие краны применяются для монтажа многоэтажных зданий. Все современные башенные краны имеют решетчатые башни и стрелы. Краны высотой до 30 – 40 метров обычно передвигаются по специальным рельсовым путям вдоль возводимого здания, а при необходимости вести работы на большей высоте, сразу устанавливаются на собственный фундамент, либо крепятся к возводимому сооружению после достижения им соответствующей высоты. Большинство современных кранов имеют устройства для изменения высоты, т.е, кран может «расти» вместе с возводимым объектом за счёт наращивания или подращивания башни. Наращивание выполняют с помощью монтажной обоймы, охватывающей башню с трёх сторон и поднимающую верхнюю часть крана на высоту одной секции (рис.35). Очередную секцию кран поднимает или опускает собственным крюком.Такие краны более устойчивы за счёт низкого центра тяжести, но имеют ограниченную высоту, т.к. не могут быть закреплены к возводимому объекту. Вращение кранов с неповоротной башней происходит на поворотном круге, смонтированном на оголовке башни. Краны того и другого типа могут иметь как поднимаемую, так и горизонтально закреплённую стрелу, у которой изменение вылета крюка осуществляется перемещением грузовой каретки по рельсам на стреле. На строительстве высотных сооружений используются самоподъёмные башенные краны, особенностью которых является отсутствие опоры на землю, т.к. кран опирается на само возводимое им сооружение. Принцип действия устройства подъёма крана аналогичен устройству подъёма башни с помощью монтажной обоймы.

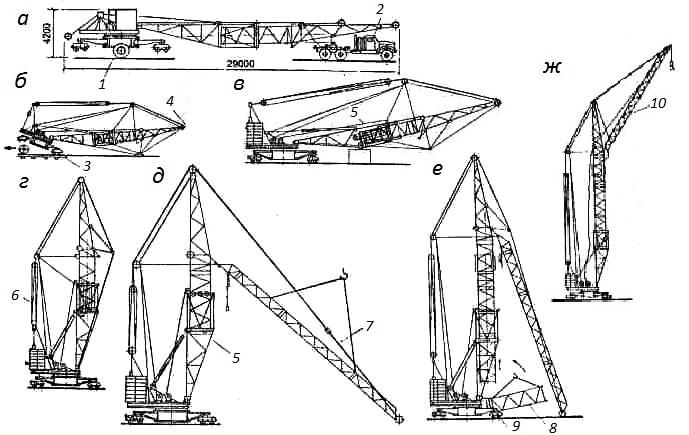

Рисунок 36. Схема транспортировки и сборки башенного крана с поворотной подращиваемой башней [18].

а – кран в транспортном положении; б – установка крана на рельсовый путь с откатыванием временной ходовой части; в – установка противовесов; г – перевод башни в вертикальное положение; д – установка стрелы; е – подращивание башни; ж — подъём стрелы. 1 – транспортная пневмоколёсная тележка; 2 – автомобиль-тягач; 3 – подкрановый рельсовый путь; 4 – противовес; 5 – портал; 6 – стрелоподъёмный полиспаст; 7 – растяжка стрелы; 8 – очередная, устанавливаемая в портал, секция башни; 9 – ходовая часть крана; 10 – стрела в рабочем положении.

Грузоподъёмность башенных кранов для гражданского строительства составляет от 7 до 20 тонн, а вылет крюка до 50 метров,

высота подъёма крюка (и башни) ограничивается только ёмкостью барабана грузоподъёмной лебёдки. С целью сокращения количества троса на барабане, в кранах, используемых при строительстве высотных башен в Дубае, производитель кранов отказался от использования полиспастов, что потребовало использования очень мощных лебёдок и увеличило скорость подъёма груза.

Монтаж и демонтаж крана производятся с помощью другого, обычно, автомобильного крана. Противовесы, стрела крана и секции башни перевозят на отдельном трейлере. Перебазирование крана с объекта на объект занимает около двух суток.

Грузоподъемные механизмы, тали, лебедки в Москве

Подъемные механизмы представляют собой специальные элементы, входящие в комплект грузовых устройств. Подъемные механизмы для грузов позволяют облегчить выполнение операций, связанных с подъемом и транспортировкой разнообразных объектов. К примеру, если нужно поднять на заданную высоту контейнеры, транспортировать людей, то с этой задачей справится грузоподъемный механизм. В зависимости от конструкции, он позволяет поднимать объекты в наклонной или горизонтальной плоскости. Автоматические и ручные подъемные устройства могут выступать частью подъемных кранов, манипуляторов, грузовых лифтов и прочего оборудования.

Электрические, гидравлические и ручные подъёмные механизмы

Компания «КАСКАД» предлагает купить грузоподъемные механизмы, представленные в широком ассортименте. Основную часть нашего каталога составляют системы механического типа, оснащенные ручным приводом.

У нас вы можете приобрести автоматические и ручные подъемные механизмы, представленные следующими типами оборудования.

Тали. Можно купить разные виды этого оборудования. К примеру, у нас в продаже представлены тали ручные, тали цепные. В зависимости от конструкции, грузоподъемные механизмы этого типа комплектуются рычажным приводом или цепным. Принцип функционирования у них одинаковый, в роли подъемных средств у них выступают калибровочные цепи. Тали с цепным приводом используются для проведения операций при таком условии, что оператор размещается на уровне пола. В такой ситуации подъемные устройства располагаются под потолком или закрепляются на специальные конструкции. Таль рычажная располагается на уровне оператора и позволяет не только поднимать грузы разного веса, но и перемещать их в горизонтальной плоскости на небольшие расстояния. Есть нужно увеличить расстояние транспортировки груза, то таль подвешивается на монорельс из двутавровой балки и передвигается при помощи специальных кареток или тележек. Ручные грузоподъёмные механизмы этого типа имеют существенный недостаток – у них не слишком высокая скорость подъема, высота обработки груза тоже ограничена. Обычно подъемник позволяет переместить объект на высоту не более 12 метров. Для безопасности эксплуатации подъемное устройство на каретке оснащается стопором, который срабатывает при остановке оборудования и убирается в момент начала движения.

Домкраты. Механизмы этого вида делятся на несколько типов: гидравлические или механические (грузоподъемник ручной). Классический представитель ручных устройств – это бутылочный домкрат. Он имеет простейшую конструкцию, применяется повсеместно, особенно широкое распространение получил в сфере обслуживания автомобилей. В зависимости от конструкции, ручной грузоподъемный механизм позволяет поднимать грузы разного веса практически с земли, и на это не нужно затрачивать особенных физических усилий. У нас в ассортименте вы найдете домкраты реечные и винтовые, у которых высота подъема зависит от длины рейки или винтовой резьбы.

Лебедки. В ассортименте нашей компании вы найдете лебедки с ручным и электрическим приводом. Ручные лебедки бывают рычажными и с приводом от вращающейся рукоятки. Рычажные лебедки получили наибольшее распространение при выполнении операций, связанных с перемещением грузов в горизонтальной плоскости. Такие лебедки оптимальны, если необходимо натянуть линии электропередачи, смонтировать столбы связи и аналогичные объекты. Их ключевой элемент – это монтажно-тяговый механизм (МТМ). Он протягивает стальной канат через лебедку. Устройство МТМ достаточно простое, и его единственным недостатком является, пожалуй, низкая скорость протягивания каната. Еще один вариант лебедок – это подъемные блоки, в которых канат наматывается на барабан путем вращения рукоятки. Они по принципу действия похожи на рычажные лебедки, однако гораздо удобнее них, поскольку позволяют перемещать грузы более свободно в горизонтальной плоскости. Оба описанных вида имеют широкие сферы использования, они универсальные, могут применяться и для подъема грузов, и для их перемещения. Лебедки отличаются максимальной канатоемкостью – длина намотки троса на барабан может составлять от 10 до 75 метров. Еще одна разновидность лебедок – с электрическим приводом. Электрические лебедки позволяют обрабатывать грузы большей массы с минимальными затратами человеческих ресурсов. В нашей компании вы можете купить механические и ручные подъемные механизмы, которые преимущественно используются в сфере строительства и в промышленности. В ассортименте представлены модели, работающие от сети 220 или 380 Вольт, способные перемещать грузы весом от 200 кг до 15 тонн. Длина намотки каната на барабан у электрической лебедки может доходить до 470 метров.

Компания «КАСКАД» предлагает грузоподъемные устройства в широком диапазоне характеристик. Наши консультанты окажут всю необходимую помощь в подборе оборудования, проконсультируют по способам доставки и проследят о скорейшей отправке вашего заказа.

виды, конструкции, правила безопасности при эксплуатации :: SYL.ru

Грузоподъемное оборудование представляет собой широкую группу механизмов, предназначенных для подвешивания, фиксации и перемещения тяжестей. Условия выполнения таких работ могут быть разными, что обуславливает и различия в конструкциях используемых средств. На сегодняшний день грузоподъемные механизмы широко применяются в строительстве, промышленности, при организации транспортных перевозок и даже в частных хозяйствах.

Основные характеристики оборудования

Подъемные приспособления весьма разнообразны, но существует несколько общих параметров, по которым оцениваются их рабочие качества. Главной из характеристик является величина массы, с которой способно работать конкретное устройство. В среднем грузоподъемные механизмы рассчитываются на 5-10 т. Однако диапазон этого значения может выходить далеко за рамки указанного коридора. Например, приспособления, которые входят в состав крупноформатного грузового оборудования, участвуют в подъеме тяжестей до 100 т. И напротив, одиночные механизмы, используемые в автосервисах и небольших мастерских, зачастую ориентируются на работу с 500-700-килограммовыми грузами.

В выборе стоит учитывать и диапазоны перемещения целевых объектов. Например, тали и лебедочные системы обычно поднимают грузы на 15-20 м. Перемещения по горизонтальным направлениям зависят уже не от самого механизма, а от местной фиксирующей инфраструктуры. В складских помещениях для этого используют рельсы и роликовые механизмы, по которым перемещается оборудование. Многое определяет назначение грузоподъемных механизмов – в одном случае может потребоваться лишь фиксация с удержанием, а в другом – и транспортировка.

Разновидности

Различаются грузоподъемные устройства по многим признакам. С точки зрения конструкции можно выделить домкраты, тали, лебедки, тельферы и другие механизмы, которые, впрочем, имеют и немало общего. При этом отдельные приспособления могут быть механическими и электрическими. Первый вариант работает за счет гидравлики или ручного силового воздействия. Он менее удобен, но в большинстве случаев оказывается надежнее и эффективнее. Электрические агрегаты, как правило, позволяют управляться с грузами большей массы. Но главное их достоинство заключается в возможности автоматизированного управления. С помощью предустановленного пульта на тех же складах оператор может дистанционно направлять груз к месту назначения. Здесь же стоит отметить и различия в функционале. Существуют стационарные грузоподъемные механизмы и движимые, о которых уже говорилось выше. К стационарным устройствам можно отнести домкраты и классические лебедки. Обычно их используют только для подъема груза с возможностью его удержания. Подвижные механизмы предполагают и возможность транспортировки груза в разных направлениях. Теперь стоит ознакомиться с разными видами грузоподъемных механизмов подробнее.

Домкраты

Это простейшее средство из группы грузоподъемной техники, которое часто применяют и в быту, и в автомастерских. Принцип действия домкрата основывается на гидравлике, что избавляет пользователя от необходимости приложения больших физических усилий. К преимуществам данной разновидности можно отнести и механическую стойкость, и защищенность от внешних воздействий, в том числе температурных. Также в зависимости от условий применения домкрат способен обеспечивать плавность хода, что имеет значение в работе с хрупкими грузами. При этом существует несколько типов данного механизма. Например, бутылочные модели считаются классическим исполнением – именно они дают плавный и четкий ход при подъеме. Специально для автомастерских производят подкатные модификации. Такие грузоподъемные механизмы удобны тем, что позволяют осуществлять захват без перемещения целевой техники. Для подъема автомобиля, к примеру, достаточно завести подкатной домкрат под нужный для работы участок. Распространены и винтовые модификации. Они отличаются тем, что вместо обычной гидравлики используется механический принцип подъема посредством раскручивания через резьбу.

Лебедочные грузоподъемные механизмы

Лебедка популярна в разных сферах обслуживания грузов. Ее действие основывается на передаточном принципе усилия, дающим значительный выигрыш силового воздействия на выходе. Лебедка может подвешиваться или устанавливаться на стабильную поверхность. Далее в зависимости от поставленных задач она осуществляет перемещение в горизонтальной или вертикальной плоскости. Наиболее распространенным видом данного механизма является лебедка рычажная, конструкция которой универсальна и позволяет выполнять работы в условиях стройплощадки или производственного цеха.

Применяются и более современные электрические модели. К достоинствам этого типа относят способность работы с большой массой. Более того, тяговое усилие в данном случае может настраиваться на определенную скорость хода. В выборе стоит учитывать и материал изготовления. Например, лебедка рычажная может связываться с обслуживаемым объектом посредством металлического или канатного синтетического троса. В первом случае часто используют стальные волокна, которые могут защищаться от коррозии благодаря специальным покрытиям. Также металлические тросы выигрывают за счет прочности, но в случае их разрыва есть риск получения травм и порчи техники. Что касается синтетических канатов, то они менее износоустойчивы, но меньше весят и не так опасны при разрыве.

Тали

Данный механизм чаще применяют в производственных цехах, складских помещениях и в комплексах транспортного обслуживания. Его конструкция в типовом исполнении формируется двумя фиксаторами-крюками и цепью, по которой реализуется подъем. На рынке можно найти ручные и электрические тали, которые могут использоваться в автоматизированных линиях транспортировки. Ручные модели обычно применяют для опускания и горизонтальных перемещений по специальным рельсам. Этот вариант практичен и удобен в случае работы с небольшими грузами, но он будет малоэффективен при потоковом обслуживании крупногабаритных партий.

Тали электрического типа отличаются большим диапазоном грузоподъемности. Они могут быть и стационарными, и передвижными. Во втором случае устройство монтируют в инфраструктуру монорельсовых линий с двутавровыми балками. По рабочим качествам стандартные электрические тали обеспечивают высоту подъема в пределах 3-10 м. При этом допускается и радиус разворота на 1 м. В выборе следует учитывать и скорость подъема – этот параметр важен с точки зрения оптимизации поточного процесса. Средний скоростной режим составляет 4 м/мин.

Тельферы

Принято считать, что тельфер является разновидностью тали. Во многом это утверждение оправдано, поскольку конструкции двух механизмов схожи. Но в случае с тельферами больший упор делается на реализацию электропривода. В какой-то степени это та же электрическая таль, но с повышенными грузоподъемными характеристиками. Тельферы могут быть стационарными и передвижными, одно- и многоскоростными. Как и в случае с лебедками, большое значение имеет и материал изготовления троса. Для этой части используют цепи и канаты. Цепь выгодна тем, что может выдерживать большие грузы, поэтому такой вариант чаще применяют для работы с многотонными материалами. Но если акцент делается не на мощностных возможностях, а на стабильности и надежности при перемещении, то стоит отдавать предпочтение канатным моделям. Дело в том, что тельфер цепной не способен обеспечить высокую плавность хода, из-за чего при быстром подъеме могут иметь место колебания.

Также следует учитывать и дополнительные защитные качества материала изготовления конструкции. Производители выпускают специальные версии для работы на пожаро- и взрывоопасных объектах. Для использования в таких условиях тот же трос проходит специальную закалку, которая позволит противостоять агрессивным средам. Обычные тельферы могут быть чувствительны и к нормальным температурным пределам – как правило, допустимый диапазон предполагает ограничения по отрицательным значениям – до минус 20-40 °С.

Блоки и полиспасты

Данные механизмы обычно вводятся в состав более сложных систем, наподобие тех же талей и тельферов, но могут выступать и в качестве самостоятельных грузоподъемных агрегатов. Основу таких деталей составляет колесо со шкивом и трос. Блок представляет собой устройство, в котором используется один трос или веревка с подвесной системой, а полиспаст – это комбинация нескольких тросов и шкивов. К слову, от количества используемых линий подъема зависит и выигрыш в силе, и потенциал грузоподъемности. Хотя оба приспособления изначально рассчитываются на работу с небольшими грузами. Что касается принципа действия, то полиспаст работает как рычажный механизм. Минимизация усилия будет пропорциональна расстоянию при условии, что изначально совершаются равнозначные работы. Заслуживает внимания и материал применяемого троса. Для таких приспособлений не используют цепи, что и отличает их от большинства талей. Чаще всего устройство грузоподъемного механизма такого типа предусматривает работу с пеньковыми или синтетическими канатами. Реже используются стальные тросы, но для частных хозяйств, к примеру, наличие металла излишне. Минеральные и синтетические волокна при выполнении небольших грузоподъемных операций оказываются более практичными и безопасными.

Правила эксплуатации механизмов

К работам допускается только оборудование, которое имеет зарегистрированный допуск. Соответствующий документ на механизм выдается по результатам испытаний и технической проверки. Также и операторы к производству работ допускаются только при условии наличия специальной подготовки. Это касается профессиональных сфер эксплуатации грузоподъемных систем. При наличии необходимых допусков можно приступать к выполнению непосредственных работ. В первую очередь должна быть выполнена надежная фиксация механизма независимо от его типа – стационарного или подвижного. В случае использования устройства, не предусматривающего постоянного крепежа, планируются меры по контролю его положения в ходе работы. До начала подъема все задействованные операторы, грузчики и стропальщики должны оговорить сигнальные жесты, которые позволят организованно и слаженно выполнить задачу.

Также эксплуатация грузоподъемных механизмов в некоторых случаях требует использования дополнительных средств изоляции и защиты самого груза. Например, если речь идет о перемещении опасных химических или взрывоопасных веществ. Управление механизмом реализуется в неспешном режиме. Оператор должен обеспечивать плавность и стабильность хода, учитывая факторы внешнего влияния на процесс. Если работы ведутся с применением автоматизированных устройств, то изначально задается оптимальная программа подъема с учетом характера груза и общего темпа работ.

Техника безопасности

Требования правил безопасности указывают на необходимость применения средств индивидуальной защиты. Оператор, обслуживающий ручной механизм, должен иметь перчатки, монтажную каску и при необходимости маску. Отдельное внимание еще при подготовке к работам уделяется вспомогательным техническим средствам, которые обеспечивают безопасность. В инфраструктуре монорельсов, тельферов и других блочных систем предусматриваются тормоза и стопперы с ограничителями. В случае потери контроля над грузом или самим механизмом они автоматически останавливают работу и фиксируют груз в текущем положении. Также безопасность грузоподъемных механизмов и обслуживающего персонала обеспечивается правилами размещения оборудования с точки зрения удаленности от участков, представляющих потенциальную угрозу. Производить работы не рекомендуется рядом с электротехнической аппаратурой, открытыми инженерными трассами, опасными веществами и стройматериалами.

Заключение

Использование малогабаритных подъемных механизмов является эффективным решением во многих логистических процессах. Если нет возможности применять полноформатное грузоподъемное оборудование, то гибкие в монтаже и не требующие особых затрат в использовании приспособления могут стать оптимальным решением. Тем более что работа с грузоподъемными механизмами в виде лебедок и тельферов, к примеру, требует минимальных организационных ресурсов. В условиях складского помещения или производственного цеха достаточно лишь смонтировать монорельсовую двутавровую линию и правильно выполнить установку приспособления. Еще проще организуется работа с домкратами и простейшими блоками. Но в каждом случае успешность выполнения подъемных мероприятий будет также зависеть от квалификации и опыта участвующих в этом процессе работников.

самодельный, подъемный, как сделать, для поднятия грузов, строительства, чертежи

Многие люди интересуются, как изготовить конструкцию подъемного крана своими руками. Такое устройство может помочь при постройке дома, подсобных помещений, необходимых в хозяйстве, зернохранилища и склада для кормов.

Составление проекта

Для строительства дома необходим подъемный кран. Рассмотрим, как самостоятельно сделать конструкцию миниатюрного крана для подъема строительных грузов на высоту. Необходимо изготовить передвижное разборное устройство.

Сначала составляют и рассчитывают проект по изготовлению аппарата:

- Основную часть конструкции представляет опорная рама. Ее устанавливают на колеса или стационарно.

- На ходовую раму фиксируют узел вращения агрегата.

- Стрела может поворачиваться благодаря созданию электрического или ручного управления.

- Агрегат можно разбирать на части для удобства транспортировки.

- Кран будет устойчивым благодаря созданию блока противовесов и стальных тросовых оттяжек.

- Груз будет подниматься при помощи блока и лебедки.

- Нужно собрать подъемный кран своими руками.

Чертежи

Чтобы сделать кран, прежде всего составляют схему проекта и чертежи основных узлов. Рассмотрим изготовление конструкции подъемного крана с ручным управлением. Можно было бы сделать аппарат на электричестве, дающем возможность передвигать груз при помощи устройства на длинном тросе, как это происходит в заводских конструкциях. Но тогда сложность изготовления узлов увеличивается, это повлечет удорожание готового изделия и увеличение времени на его создание. Поэтому остановимся на изготовлении ручной модели.

Сварка

Все соединения узлов и деталей выполняют при помощи сварки. Для этого нужен сварочный аппарат. Его можно взять на время работы над выполнением крана напрокат или купить в специализированном салоне.

Сборка конструкции

Подготовьте:

- канат;

- шайбы;

- уголки и швеллеры;

- трубу;

- болгарку;

- сварочный аппарат.

Раму следует выполнить из стального уголка 63х63х5 мм. Стрелу длиной 5 м выполняют из трубы, имеющей диаметр 55 мм. Чтобы усилить агрегат, применяют уголки размерами 30х30х3 мм.

Грузоподъемность такого самодельного крана будет около 150 кг. Если необходимо поднимать панели с большей массой, то надо увеличить кратность полиспастов, которые являются устройством для поднятия груза. Полиспаст изготавливают из блоков, соединяют их друг с другом тросом. Этот трос должен обматывать блоки по кругу. Полиспаст позволяет поднять панели, прилагая при этом меньшую силу, чем вес груза.

Полиспаст выигрывает в силе в 3-4 раза. При этом учитывают потери на трение, которые составляют 10%. Чем больше будет выигрыш в силе, тем меньше расстояние, на которое инструмент может перенести панели.

Подготовить и сделать все детали можно за 7-10 дней.

Еще 2 дня нужны на сборку механизма. Схема подъема выполнена в виде 2-кратного полиспаста. Узел поворота стрелы представляет собой 6-кратный полиспаст. Поворотную платформу изготавливают путем крепления 2 шайб. Ось заменяет болт на 30 мм.

Для уменьшения величины противовесов опорные ноги делают длиной 2 м. При радиусе поворота шайбы в 200 мм и расстоянии 2 м до противовеса в 100 кг на болт будет действовать нагрузка 1 т. Это учитывают при расчете конструкции инструмента. Выполняют расчет на устойчивость.

Принимают конструкцию за единую систему на одной опоре. Она является наименьшим расстоянием от оси вращения. На систему действуют: вес груза, противовеса и крана. Подъемный барабан создают из трубы сечением 100 мм. Его нельзя устанавливать близко к блокам. Его фиксируют ближе к шайбам.

Блоки изготавливают из 3 шайб. Они должны огибаться шнуром, диаметр блоков должен быть большим, чтобы канаты не вылетели из шайб. Блоки фиксируют без подшипников.

Нужен гибкий трос сечением 5 мм. Его рабочая нагрузка равна 150 кг, а разрывающая — 850 кг. Полиспаст функционирует по принципу рычага. Для полиспаста основным показателем является его кратность (отношение всех ветвей троса к отходящим от барабана).

Если у шнура 6 частей, то тянущая сила на барабане будет в 6 раз меньше веса груза. Если канат изготовлен для поднятия 100 кг груза, то свернутый в 6 раз, он поднимет груз весом 600 кг. Когда все системы будут готовы, нужно собрать их, согласно составленной схеме конструкции, учитывая все размеры и правила крепления узлов и деталей. После сборки нужно смазать все системы конструкции и отдельные ее детали лизолом.

Следуя всем вышеописанным указаниям, можно самостоятельно изготовить подъемный кран для строительства дома и каких-либо подсобных помещений, используемых в хозяйстве. Перед началом эксплуатации следует проверить работоспособность всех узлов созданной конструкции подъемного крана. Потом провести проверочное испытание оборудования на возможность подъема и перемещения грузов.

История подъёмной техники — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 29 февраля 2012; проверки требуют 4 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 29 февраля 2012; проверки требуют 4 правки.История подъёмной техники — процесс развития средств производства и орудий труда, предназначенных для подъёма грузов. Подъёмная техника служит для повышения эффективности труда человека, избавляет его от необходимости использовать мускульную силу, расширяет возможности. История подъёмной техники является частью истории техники в целом — науки, показывающей развитие средств труда в системе общественного производства.

История подъёмной техники начинается с самых древних времён и прослеживается до настоящего времени. Особо бурное развитие подъёмная техника пережила в XIX веке, к концу которого механизмы приобрели близкие к современным вид и принципы работы[1].

Долгое время главным источником тяги для подъёмных механизмов служила мускульная сила человека и животных.

В Древнем Египте для подъёма воды применялся шадуф. Он представлял собой рычажное устройство. К одному концу длинного шеста крепилось кожаное ведро, к другому – груз[2]. При строительстве сооружений из тяжёлых блоков использовали ворот и катки для перемещений блоков по наклонной плоскости[3].

В период рабовладельческого строя также применялся рычаг. Однако появление блока привело к появлению первых подъёмных механизмов[2]. Использование блока давало выигрыш в силе или скорости подъёма грузов, обеспечило возможность менять направление тяги.

В Древней Греции большую роль сыграли труды Архимеда. Он разрабатывал теорию рычагов, блоков, полиспастов и винтов для поднятия больших тяжестей. Это сильно способствовало развитию строительной техники в тот период[3].

В Древнем Риме применялся римский подъёмный кран со ступальным колесом. В частности, он использовался при возведении Пантеона[3].

В мануфактурный период основным двигателем механизмов было водяное (гидравлическое) колесо[2].

На Руси для поднятия грузов применялись простейшие механизмы и приспособления: вороты, блоки, винтовые деревянные домкраты, полиспасты. Подъёмными снастями были векоши, варовые канаты[3].

Появление парового двигателя, развитие металлургии приводит в XIX веке к бурному развитию подъемных механизмов.

Этапы разработки грузоподъёмных механизмов в Европе XIX века[1][править | править код]

- 1846 год — Уильям Армстронг строит первый работоспособный кран с водяным приводом.

- 1853 год — строительство первого парового крана (город Бат, фирма G Stothert & Co).

- 1862 год — ввод в работу первого немецкого крана с водяным приводом (Харбург).

- 1864 год — появляется первый полностью поворотный паровой кран (G Stothert & Co).

- 1873 год — демонстрируется первый портовый козловой кран (Appleby Bros).

- 1874 год — получение патента на цепь со сменными звеньями (от которой пошли все приводные цепи).

- 1875 год — появляются первые железнодорожные краны.

- 1885 год — оборудование крана электродвигателем.

- 1887 год — первый электрический мостовой кран.

Кран с водяным приводом У. Д. Армстронга, 1846 год

Кран Appleby Bros паровой, 1867 год

Кран Taylor & Co, 70 т, 1870 год

Кран Schneider & Cie, паровой, Франция, 2,5 тонны, 1878 год

Кран Stuckenholz, Гамбургский порт, 150 тонн, 1885 год (работал до 1937 года, с 1925 года на электроприводе)

Кран Goliath Crane, фирма Coles, 24 тонны, 1887 год

Кран Link-Belt, 1890 год, первый ширококолейный кран

Кран Coles, 1897 год.jpg

Деррик-кран, США, конец 1890-х

- ↑ 1 2 Эпоха европейских инженеров// Cranes & Access. — 2009. — № 1(14) февраль/март. — C. 62.

- ↑ 1 2 3 А. А. Зворыкин, Н. И. Осьмова, В. И. Чернышев, С. В. Шухардин «История техники». Изд-во социально-экономической литературы. М.: 1962 год.

- ↑ 1 2 3 4 «История строительной техники». Под общ. ред. ДТН профессора В. Ф. Иванова. Госстройиздат, Ленинградское отделение, 1962 год.

Грузоподъемные машины и механизмы для монтажных работ: краны, подъемники и лебедки

К грузоподъемным машинам относятся краны, подъемники и лебедки. В соответствии со своим назначением эти виды машин применяются на строительно-разгрузочных работах, для вертикального перемещения различных грузов. В зависимости от выполняемых работ, составляющих монтажный процесс, машины делятся на монтажные и вспомогательные: монтажные используются для выполнения основных операций монтажа, подъема и установки конструкций в проектное положение; вспомогательные применяются на подготовительных и вспомогательных работах, разгрузке, укрупненной сборке и т. д. По степени мобильности они подразделяются на стационарные и передвижные.

Стационарные монтажные машины характеризуются строго определенной зоной монтажа. К ним относятся монтажные стрелы, мачты, башенные, портальные подъемники и т. д.

Монтажные стрелы — трубчатый или решетчатый металлический стержень, снабженный шарнирной опорой, грузовым и стреловым полиспастами и двухбарабанной лебедкой. Такие машины используют при монтаже конструкций в местах, недоступных для работы кранов. Стрелы прикрепляют к смонтированным конструкциям или мачтам.

Монтажная мачта — металлическая стойка трубчатой или решетчатой конструкции, устанавливаемая с наклоном к вертикали под углом до 20…30° и раскрепленная за оголовок четырьмя вантами, прикрепляемыми к якорям. Мачта оснащается полиспастом и лебедкой. Грузоподъемность стандартных мачт доходит до 500 т.

Шевр — А-образная опора из двух мачт, соединенных вверху и внизу регелями.

Портальные гидравлические и тросовые подъемники — П-образная металлическая конструкция. Практически могут быть любой грузоподъемности. Подъем груза осуществляется с помощью системы полиспастов или гидравлических систем шагающего принципа.

Байтовые мачтово-стреловые краны — мачта, к которой прикреплены стрелы. Горизонтальные стрелы крепят в верхней части мачты, наклонные — в нижней. Грузоподъемность таких кранов может доходить до 40 т, высота подъема груза — до 40 м. Их применяют на монтаже высоких сооружений с тяжелыми элементами.

Приставные башенные краны устанавливают возле строящегося здания или сооружения, прикрепляя их башни к возведенным конструкциям; башни наращивают по мере возведения здания или сооружения. Разновидностью такого вида кранов является самоподъемный кран.

Передвижные монтажные краны в зависимости от формы и размеров рабочей зоны действия делятся на ограниченно-мобильные и мобильные.

Ограниченно-мобильные краны — перемещение их сдерживается подкрановыми путями. К ограниченно-мобильным относятся башенные передвижные, козловые, рельсовые самоходные и другие краны.

Башенные передвижные краны выпускают различного назначения и конструктивного исполнения. Для промышленного строительства производятся краны грузоподъемностью от 2 до 75 т с максимальной высотой подъема крюка 96 м и вылетом его до 66 м. Число секций башни может изменяться. Краны оснащаются стрелами различной конструкции и длины. На монтаже могут применяться краны без башни, в стреловом исполнении.

С помощью башенных кранов можно производить подъем элементов, подачу их к месту монтажа путем поворота башни, изменения вылета крюка или маневрируя при перемещении крана по путям.

Козловые краны выпускаются грузоподъемностью до 80 т с пролетом до 74 м и высотой подъема крюка до 31 м.

Рельсовые самоходные краны чаще всего предназначены для монтажных работ при возведении определенных сооружений. Они могут быть оснащены только стрелой или выполнены в башенно-стреловом варианте. Наиболее распространенные модели имеют грузоподъемность 5…21 т, высоту подъема крюка до 32 м и вылет до 50 м.

Железнодорожные краны перемещаются по рельсовым путям нормальной колеи, это ограничивает их мобильность и позволяет осуществлять монтажные работы лишь на объектах, расположенных в непосредственной близости от железнодорожного пути. Краны характеризуются грузоподъемностью от 16 до 30 т, высотой подъема крюка 19…26 м и вылетом 15…23 м.

Мобильные монтажные машины могут свободно перемещаться относительно строящегося объекта. К ним относятся стреловые самоходные краны на гусеничном и пневмоколесном ходу, автомобильные и тракторные краны, краны-трубоукладчики и др.

Стреловые самоходные краны на гусеничном и пневмоколесном ходу широко применяются в промышленном строительстве, обладают большой маневренностью. Грузоподъемность их доходит до 160 т, высота подъема крюка до 56 м, вылет 3…38 м.

Самоходные стреловые краны могут быть оснащены башенно-стреловым оборудованием с длиной маневренного клюва до 40 м, высотой подъема крюка до 107 м и вылетом до 65 м. Гуськи и клювы, которыми дооборудуются стрелы, способствуют повышению маневренности кранов в процессе монтажа и значительно увеличивают подстреловое пространство.

Автомобильные краны широко применяются на погрузочно-разгрузочных работах, при усилении и укрупнении конструкций, а также при монтаже сравнительно небольших по параметрам рассредоточенных объектов. Разнообразное стреловое оснащение автомобильных кранов придает им большие технологические возможности. Краны выпускаются грузоподъемностью до 16 т, с высотой подъема крюка 6…27 м и вылетом 6…20 м.

Разновидностью автомобильных кранов являются краны на спецшасси, отличающиеся высокой грузоподъемностью (до 100 т) и значительной высотой подъема крюка (до 67 м).

К специальным монтажным машинам, предназначенным для монтажа определенных конструкций и сооружений, относятся краны для монтажа градирен, машины для монтажа сооружений из армоцемента, гидравлические подъемники, трубоукладчики и др.

Краны-трубоукладчики — это самоходные гусеничные машины с боковой подвеской стрелы; являются основными грузоподъемными средствами при прокладке сетей водопровода и канализации. Они выполняют работы по сопровождению очистных и изоляционных машин, поддержанию трубопроводов при сварке и непосредственной укладке трубопроводов в траншею. Трубоукладчик может производить погрузочно-разгрузочные работы, а также незначительные монтажные работы при устройстве каналов, колодцев, камер, неглубоких насосных станций и др. Как кран он обеспечивает подъем и опускание груза, изменение вылета стрелы с грузом, передвижение вместе с ним. Трубоукладчики могут оснащаться бульдозерным, рыхлительным, бурильным и сваебойным оборудованием для выполнения соответствующих работ.

По виду привода исполнительных механизмов краны-трубоукладчики могут быть с механическим и гидравлическим приводами. С механическим приводом выпускаются машины: грузоподъемностью 12 и 12,5 т — для монтажа трубопроводов диаметром до 720 мм, грузоподъемностью 15, 20 и 35 т — для монтажа трубопроводов соответственно диаметром до 720, 1020 и 1420 мм. Существенным недостатком кранов с механическим приводом является отсутствие плавного пуска механизмов подъема груза и изменения вылета стрелы. Трубоукладчики с гидравлическим приводом лишены такого недостатка. Они выпускаются грузоподъемностью 6,3 т для укладки трубопроводов диаметром до 426 мм, а также грузоподъемностью 50 т и выше для выполнения подъемно-транспортных работ на строительстве трубопроводов диаметром 1420 мм и более.

Подъемно-транспортные механизмы и машины

Категория:

Устройство строительных машин

Публикация:

Подъемно-транспортные механизмы и машины

Читать далее:

Подъемно-транспортные механизмы и машины

Подъемные машины и устройства предназначены для вертикального и в некоторых случаях горизонтального перемещения груза. К ним относятся домкраты, полиспасты, тали, электротали, строительные лебедки, краны-укосины, подъемники, подъемные стационарные и передвижные краны.

К транспортирующим машинам принадлежат конвейеры, элеваторы, самоходные тележки, которые служат для перемещения грузов в горизонтальном направлении или с некоторым наклоном.

Вилочные и ковшовые погрузчики, козловые и башенные краны предназначены не только для подъема, но и для перемещения грузов на небольшие расстояния.

Рекламные предложения на основе ваших интересов:

Домкраты —это простейшие грузоподъемные устройства, в которых применен выдвижной толкатель, подводимый под груз и поднимающий его на небольшую высоту.

По конструкции домкраты бывают винтовыми, реечными, гидравлическими и клиновыми. Винтовые домкраты обладают свойством самоторможения и позволяют устанавливать грузы по высоте с высокой точностью. Винтовой домкрат (рис. 34) с ручным приводом состоит из корпуса, в котором закреплена гайка с ввинченным в нее стальным винтом. Винт оканчивается опорной головкой, воздействующей на груз.

Через отверстие в винте продета рукоятка для враглщения винта.

Рис. 34. Винтовой домкрат:

1 — винт, 2 — корпус, 3 — гайка, 4 — рукоятка, 5 —. опорная головка, 6 — храповое колесо, 7 — собачка

В стесненных условиях для облегчения вращения винта применяют трещотку, состоящую из устанавливаемого на винт храпового колеса 6 и шарнирно закрепляемой на конце рукоятки двусторонней подпружиненной собачки 7. Грузоподьемость винтовых домкратов до 50 т, высота подъема груза до 0,5—0,6 м, скорость подъема груза 1-5—35 мм/мин и КПД 0,3—0,4.

Реечные домкраты (рис. 35) применяют для подъема низкорасположенных грузов массой до 6 т. В корпусе домкрата размещен выдвижной толкатель, выполненный в виде стальной зубчатой рейки с прикрепленной к ее нижней части опорной лапой. На верхней части толкателя расположена опорная головка. Толкатель выдвигается с помощью шестерни, приводимой во вращение зубчатой передачей от рукоятки. Для фиксации груза в поднятом положении применяют храповое колесо с собачкой. Высота подъема груза не превышает 0,6 м, а КПД реечных домкратов 0,7—0,8. При работе домкрата лапой его грузоподъемность из-за смещения груза уменьшается в два раза.

Гидравлический домкрат (рис. 36) представляет собой гидроцилиндр, в котором расположен подводимый под груз поршень. Поршень выдвигается за счет нагнетания в гидроци-Линдр через клапан с помощью рукоятки и плунжера рабочей жидкости, засасываемой из полости через обратный клапан.

Рис. 35. Реечный домкрат:

1 — рукоятка, 2 — храповое колесо, S— собачка, 4 — головка, 5 — шестерня, 6 — лапа, 7 -— зубчатая передача, 8 — зубчатая рейка, 9 — корпус

Рис. 36. Гидравлический домкрат: 1 — гидроцилиндр, 2 —перепускной клапан, 3-манжета, 4 — плунжер, 5 — рукоятка, 6-полость, 7 – обратный клапан, 8 — поршень, 9 — кран

Для опускания поршня открывается перепускной кран, через который рабочая жидкость поступает обратно в полость 6. Чтобы воспрепятствовать подтеканию рабочей жидкости, плунжер снабжен уплотняющей манжетой.

Грузоподъемность гидравлических домкратов 750 т и более, высота подъема до 0,4.м, а КПД 0,85—0,9.

Рис. 37. Схема работы полиспастов:

и — подъем груза канатом в одну нить, б — подъем груза канатом в две нити, в — подъем груза канатом в четыре нити; 1,2 — неподвижные и подвижные блоки, 3 — лебедка; Q — масса поднимаемого груза

Клиновой домкрат представляет собой корпус, в котором с помощью винта перемещается клин со встроенной гайкой и поднимает опорную плиту. В связи с небольшой высотой подъема (10—15 мм) эти домкраты применяют для выверки оборудования. Их грузоподъемность до 10 т.

Полиспасты предназначены для увеличения тягового усилия канатных подъемных устройств путем снижения их скорости. Скорость подъема снижается во столько раз, во сколько увеличивается тяговое усилие. Полиспасты (рис. 37) состоят из одного или группы неподвижных блоков, закрепляемых на опоре; одного или нескольких подвижных блоков, прикрепляемых к грузу; огибающего их каната, один конец которого жестко прикреплен к верхней или нижней обойме полиспаста, а другой конец через отводные ролики направляется на лебедку. При выборе полиспаста следует учитывать, что его грузоподъемность увеличивается по сравнению с тяговым усилием лебедки примерно во столько раз, сколько в нем есть сокращающихся в процессе работы нитей канатов. Для более точного расчета, проводимого для полиспастов с числом подвижных роликов более 6—7, применяют специальные таблицы.

Грузоподъемность полиспастов достигает 50 т и более. Для ее повышения применяют системы из нескольких сблокированных между собой полиспастов.

Тали — это грузоподъемные механизмы, смонтированные в одном корпусе с приводом и предназначенные для подъема или подъема и горизонтального перемещения груза.

Грузоподъемность талей 10 т при высоте подъема до 3 м.

При подъеме груза натягивают приводную бесконечную цепь и заставляют вращаться приводное колесо, которое в свою очередь через червяк вращает червячное колесо со звездочкой. Через звездочку перекинута грузовая цепь для подъема блока с крюком, к которому подвешивают груз.

Для придания талям мобильности они могут быть подвешены с помощью оси к тележкам (кошкам), перемещающимся по монорельсам на роликах.

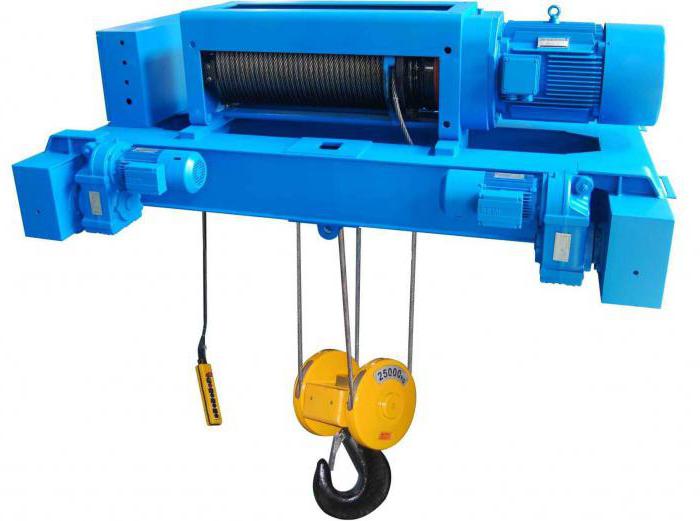

Электрическая таль (рис. 38) оборудована электродвигателем, приводящим в действие механизм подъема. Электротали бывают стационарные или передвижные, с ручным или электрическим приводом, с продольным и поперечцым расположением подъемного барабана, с ходовыми тележками различной конструкции.

Рис. 38. Электрическая таль с со-осным расположением электродвигателя:

1 — токоприемники, 2 — механизм привода ходовых катков, 3 — электродвигатель перемещения электротали, 4 — магнитные пускатели, 5 — грузовой крюк, 6 — панель кнопочного управления двигателями, 7 — грузовой барабан, 8 — электродвигатель подъема и опускания груза, 9 — ходовая тележка, 10 — монорельс

Электротали применяют в ремонтных цехах, а также на складах и открытых погрузочно-разгрузоч-ных и ремонтных площадках. Грузоподъемность электроталей доходит до 5 т при скорости подъема груза 3—18 м/мин и скорости горизонтального перемещения до 30 м/мин.

Лебедки (рис. 39) — это грузоподъемные механизмы, в которых тяговое усилие создается путем наматывания каната на барабан В зависимости от рода привода лебедки бывают ручными и механическими, а по способу передачи движения к барабану — шестеренные, червячные, зубчато-фрикционные и редукторные. Тяговое усилие ручной лебедки до 100 МН, канатоемкость барабана до 300 м. Для работы в стесненных условиях применяют ручные рычажные лебедки с тяговым усилием до 30 МН.

Схема тормозного устройства ручных лебедок показана на рис. 40.

Зубчато-фрикционная лебедка показана на рис. 41. По конструкции фрикционные муфты лебедок могут быть конусными, ленточными и дисковыми.

Рис. 39. Лебедки:

а — с ручным приводом, 6 — ручная рычажная, в — электрическая редук-торная подъемная; 1 — рукоятка, 2 — большое зубчатое колесо, 3 — Стяжной болт, 4 — щекаг 5 — барабан, 6 —храповое колесо с собачкой, 7—протягивающее устройство, 8 — тормозное устройство, 9 — электродвигатель, 10 — металлическая рама, 11— редуктор

Редукторные лебедки останавливают колодочными фрикционными тормозами, а зубчато-фрикционные — ленточными.

Для чисто тяговых операций применяют шпилевые лебедки с барабаном вогнутой формы. Тяговое усилие создается за счет действия- сил трения между канатом и шпилем. Тяговое усилие лебедок серии ТЛ составляет 12,5—50 МН при ручном приводе и 3,2— 50 МН при электрическом приводе. Канатоемкость лебедок равна 100—150 м при ручном приводе и 80—250 м при электрическом. Скорость навивки каната у лебедок с электрическим приводом 0,31—0,82 м/с.

Строительные подъемники — это грузоподъемные машины, предназначенные для подъема и спуска грузов с помощью грузонечущих устройств, перемещающихся по вертикальным или наклонным направляющим. По конструкции направляющих различают подъемники, (рис. 42) с подвесными направляющими и с жесткими направляющими — мачтовые и шахтные.

Рис. 40. Схема тормозного устройства лебедки:

1 — собачка, 2 — храповое колесо, 3 — фрикционная накладка, 4 — приводная рукоятка, 5 — ведущие диски тормоза, 6 — ведущее зубчатое колесо

В подъемниках с подвесными направляющими грузонесущее устройство перемещается вдоль натянутых вертикально направляющих. К недостаткам подъемников этого типа относится возможность раскачки грузонесущего устройства при значительной высоте подъема, а также трудности с установкой консольной опорной рамы на крыше здания.

Рис. 41. Зубчато-фрикционная лебедка с ременным приводом и одной шестеренной передачей:

1 — станина, 2 — храповое колесо, 3 — рукоятка включения фрикциона, 4—барабан, 5—приводной шкив

По конструкции направляющие бывают комбинированными, т. е. состоят из гибких и жестких элементов или шарнирно сочлененных жестких элементов, и гибкими, которые изготовляют из канатов. Направляющие натягивают как за счет массы поднимаемого груза, так и с помощью специальных натяжных устройств. При фиксированном грузонесущем устройстве груз снимают вручную. Подъемники, оборудованные выдвижными платформами или монорельсами с электроталыо, подают груз непосредственно в проем здания.

Рис. 42.

а — с подвесными направляющими, б — мачтовый, в — шахтный; 1 — натяжное устройство. 2 — лебедка, 3—грузонесущее устройство, 4 —направляющие втулки, 5 — грузовой канат, 6 — направляющие, 7 —блок, 8, 13 — рамы, 9 — противовес, 10 — здание, 11 —настенная опора, 12 —ходовые ролики, 14 — шахта

Мачтовый подъемник включает в себя вертикальную раму, по которой с помощью канатного механизма подъема может перемещаться грузонесущее устройство, снабженное ходовыми роликами. Такие подъемники в ряде случаев можно использовать и для подъема людей. При малой высоте подъема мачтогые подъемники могут стоять свободно, при большой высоте их прикрепляют к стене здания опорами. Груз подают на уровень проема здания или внутрь здания. В последнем случае при использовании выдвижных платформ груз не опускают на перекрытие, а при применении выдвижных монорельсов с электроталями он может быть опущен.

На строительстве больше всего распространены мачтовые подъемники, как наиболее простые в монтаже.

Грузоподъемность мачтовых подъемников серии ТП составляет 3,2—5 МН, высота подъема 6—50 м, скорость подъема 0,1—0,52 м/с; груз может перемещаться по горизонтали от мачты на расстояние до 3 м.

В шахтных подъемниках вместо мачты устанавливают шахту, внутри которой по направляющим с помощью канатного механизма подъема перемещается грузонесущее устройство.

Шахтные подъемники по назначению подразделяют на грузовые и пассажирские. Их крепят к зданию как с помощью настенных опор, так и оттяжками (при установке подъемника вне здания). В качестве грузонесущих устройств в подъемниках используют платформы, клети и саморазгружающиеся ковши. Шахту собирают из отдельных элементов или секций.

В некоторых случаях подъемники с жесткими направляющими устанавливают на ходовые рельсовые тележки, что дает им возможность перемещаться в горизонтальном направлении. Такие подъемники обеспечивают прямолинейность движения грузонесу-щего устройства без раскачки, что позволяет повышать их производительность путем увеличения скорости подъема и спуска грузов.

Ковшовые подъемники (рис. 43) применяют для подъема сыпучих грузов массой до 2 т на высоту до 160 м со скоростью до 60 м/мин. Ковш по наклонным направляющим поднимается с помощью канатов, наматываемых на канатный барабан лебедки, приводимой в действие электродвигателем 5.

Рис. 43. Ковшовый подъемник:

1 — ковш, 2 — канат, 3 — направляющая, 4 — лебедка, 5 — электродвигатель

Монтажные мачты (рис. 44) применяют в случаях, когда использование монтажного крана нерационально, например при единичном подъеме тяжелого груза. Они представляют собой устанавливаемую вертикальную или с небольшим уклоном (10—12°) стойку, удерживаемую системой расчалок. Мачты можно изготовлять как из дерева, так и из металла. В последнем случае они бывают трубчатыми или решетчатыми. Трубчатые мачты достигают высоты до 30 м при грузоподъемности до 30 т, решетчатые соответственно 60 м при 150 т. Разновидностью монтажных мачт являются шевры (рис. 45), грузоподъемность которых достигает 50 т, и монтажные порталы, представляющие собой П-образные рамы с жесткими или шарнирными узлами, предназначенные для подъема громоздких грузов на большую высоту. Порталы в зависимости от назначения бывают неподвижные и качающиеся. Высота порталов может достигать 50 м при расстоянии между его вертикальными стойками 6—9 м, а грузоподъемность — 300 т. Для подъема грузов массой свыше 500 т и более применяют порталы, у которых вместо грузовых полиспастов использована металлическая лента, а вместо лебедок — гидродомкраты.

Рис. 44. Монтажные мачты:

а — решетчатая металлическая, б — трубчатая металлическая, в — деревянная; 1 — цилиндр, 2 — отводной блок, 3 — груз, 4 — оттяжка для груза, 5 — грузовой полиспаст, 6 — паук

Рис. 45. Шевр:

— грузовой полиспаст, 2 — мачта, 3 — огводной блок, 4 — сбегающая нить грузов вого полиспаста, идущая на лебедку, 5 — канат для изменения вылета мачты

Рис. 46. Простейшие грузоподъемные устройства:

а — переносная монтажная стрела, б — мачтово-стреловой кран, в — вантовый кран; 1 — шарнир, 2 — стрела, 3 — стреловой полиспаст, 4 — грузовой полиспаст, 5 — ванты, 6 — мачты, 7 — шаровая пята

Монтажные стрелы (рис. 46, а) — это грузоподъемное устройство, состоящее из прикрепленной к строительным конструкциям или специальным мачтам консольной наклоняющейся стрелы и канатной лебедки и предназначенное для монтажа оборудования и подъема различных грузов.

Грузоподъемность переносных монтажных стрел от 3 до 10 т при длине стрелы от 10 до 25 м.

Основанные на этом принципе мачтово-стреловые краны (рис. 46, б) могут поднимать грузы массой до 40 т, а вантовые (рис. 46, в)—до 40 т и более.

Рис. 47. Кран-укосина:

1 — строительная конструкция, 2 — несущая ферма, 3 — блоки. 4 — канат

Монтажные подъемные краны подразделяют на краны-укосины, полноповоротные переставные и передвижные.

Кран-укосина (рис. 47) представляет собой закрепляемую на вертикальной мачте или какой-нибудь строительной конструкции жесткую ферму с системой блоков 3, через которые пропущен канат 4 от грузоподъемной лебедки.

Полноповоротный переставной кран (рис. 48) состоит из опорной тележки или крестовины, на которой смонтирована стрела и полноповоротная платформа с размещенными на ней электродвигателем и червячным редуктором, приводящим во вращение канатный барабан.

Грузоподъемность этих кранов 0,5—1,0 т при вылете стрелы от 2 до 4 м и высоте его подъема до 50 м, скорость подъема груза 12—15 м/мин, мощность электродвигателя 2,8 кВт, масса 1685 кг.

Различают передвижные подъемные краны на рельсовом, гусеничном, пневмоколесном и автомобильном ходовом устройстве.

Кран с вращающейся стрелой, закрепляемой в верхней части перемещающейся по рельсам вертикальной башни, называется башенным краном. Помимо башенных кранов широко распространены краны на гусеничном ходу грузоподъемностью до 160 т. Разновидностью кранов на гусеничном ходу являются краны-трубоукладчики с подъемной стрелой, располагаемой сбоку.

Пневмоколесные краны обладают повышенной по сравнению с гусеничными кранами маневренностью, их грузоподъемность до 100 т (при использовании выносных опор). Более маневренны краны на автомобильном шасси, грузоподъемность которых достигает 60 т.

Рис. 48. Полноповоротный переставной кран: 1 — червячный редуктор, 2 — электродвигатель, 3 — платформа, 4 — стрела, 5 — нележка

Рис. 49. Ленточный конвейер: 1 — электродвигатель, 2 — редуктор, 3, 5 ведущий и ведомый барабаны, 4 — лента, 6 натяжное устройство

Ленточный конвейер (рис. 49) —это машина для непрерывного транспортирования грузов, грузонесущим и тяговым элементом которой являются замкнутые ленты. Лента увлекается вращающимся ведущим барабаном за счет возникающих между ними сил трения. Ведомый барабан с помощью натяжного устройства в создает требуемое натяжение ленты.

Перемещаемые ленточным конвейером грузы (штучные или сыпучие) укладываются на несущую ленту, которая составлена из нескольких прорезиненных слоев хлопчатобумажной ткани. Для конвейеров большой длины выпускают ленты, армированные тонкими стальными канатиками. Скорость конвейерной ленты 1,5—2,5 м/с для сыпучих грузов и 0,5—1,5 м/с для штучных. Ленточные конвейеры могут перемещать груз под углом до 20°. В случае, если требуется поднимать грузы на больший угол, на ленту через определенные промежутки устанавливают поперечные планки-удерживатели.

Ленточные конвейеры изготовляют как стационарные, так и передвижные.

Расстояние между центрами барабанов передвижных ленточных конвейеров серии ТК равно 5—15 м, ширина ленты 0,4—0,5 м, скорость ее 1,6 м/с и высота разгрузки 1,5—5,5 м. Длина стационарных ленточных конвейеров 40—80 м.

Пластинчатые конвейеры — это машины, у которых грузонесу-щий элемент состоит из отдельных пластин, прикрепленных к замкнутому тяговому элементу. Такие конвейеры предназначены для перемещения горячих, кусковых и штучных грузов с острыми кромками как по горизонтали, так и под углом до 30°.

Винтовые конвейеры (рис. 50)—это машины, у которых груз перемещается в трубе-желобе валом с винтовыми лопастями. Винтовые лопасти при вращении захватывают помещенный в трубе-желобе материал и перемещают его в продольном направлении. Винтовые конвейеры применяют для перемещения сыпучих и пластичных материалов на расстояние до 30—40 м как по горизонтали, так и с наклоном до 75—80°.

Сплошные винтовые лопасти рекомендуются для перемещения сыпучих мелкозернистых материалов, например цемента. Для транспортирования крупнокусковых материалов, таких, как гравий, следует применять винтовые конвейеры с ленточными лопастями и с лопастями в виде лопаток, расположенных по винтовой линии. Пластичные материалы, например бетонные и растворные смеси, следует перемещать с помощью винтовых конвейеров, снабженных фасонными лопастями или лопастями в виде лопаток. Для предотвращения заедания лопастей необходимо следить за тем, чтобы средний размер кусков перемещаемого материала не превышал 8% от величины шага винтовой лопасти и 25% при транспортировании сыпучего материала.

Элеваторы (рис. 51) —это конвейеры для транспортирования грузов в ковшах, жестко прикрепленных к тяговому элементу, в вертикальном или крутонаклонном направлении. Элеваторы состоят из вертикального короба, внутри которого перемещается бесконечная цепь или лента с равномерно закрепленными на ней грузовыми ковшами или грузоприемнымй площадками. Элеваторы способны поднимать грузы на высоту до 50 м при производительности до 400 м3/ч.

Рис. 50. Винтовой конвейер:

а — схема, б — формы винтовых лопастей; 1 — сплошные, // — ленточные, /// — фасонные, IV — в виде лопаток; 1 — элек» тродвигатель, 2 — редуктор, 3 — желоб, 4, 6 — разгрузочное и загрузочное отверстия, 5 — вал с винтовыми лопастями

Рис. 51. Элеваторы:

а — цепной, б — ленточный, в — загрузка элеватора, г — разгрузка элеватора; 1 — цепь, 2 — ковш, 3 — лента

Вибрационные конвейеры — это качающиеся конвейеры, в которых груз перемещается микробросками с отрывом части груза от желоба. Вибрационные конвейеры представляют собой слегка наклоненные под углом 5—15° в сторону разгрузки металлические желоба, к которым подключены вибраторы. В отдельных случаях с помощью вибрационных конвейеров можно подавать материалы под небольшим наклоном вверх. Материал перемещается по вибрационному конвейеру за счет колебаний, сообщаемых желобу.

Широко распространена виброхоботы, предназначенные для подачи бетонной смеси на глубину до 80 м и обеспечивающие возможность транспортирования не только по вертикали, но и по горизонтали. Для подачи сыпучих и пластичных материалов на небольшое расстояние применяют вибропитатели (рис. 52), оборудованные виброжелобами.

Пневмотранспортные устройства предназначены для подачи сыпучих и пластичных материалов с.помощью сжатого воздуха. Принцип действия пневмотранспортных устройств заключается в транспортировании частичек материала во взвешенном состоянии в потоке воздуха. По конструкции (рис. 53) пневмотранспортные устройства бывают вакуумными и нагнетательными.

Рис. 52. Вибропитатель с виброжелобом: 1 — вибраторы, 2 — виброжелоб, 3 — вибропитатель

В первом случае воздушный насос высасывает из системы воздух, который захватывает частицы материала через сопло и перемещает их в разгружатель материала, откуда он через герметический затвор поступает в приемный бункер. Для удаления из воздуха оставшихся в нем частичек в отводной ветви трубопровода устанавливают дополнительный фильтр.

Рис. 53. Схемы пневмотранспортных устройств:

а — вакуумного, б — нагнетательного; 1 — сопло, 2 — разгружатель, 3 — затвор, 4 — фильтр, 5 — воздушный насос, 6 — приемный бункер, 7 — трубопровод

Во втором случае воздушный насос нагнетает воздух в трубопровод, в который из бункера подается материал, предназначенный для транспортирования. Так же как в первом случае, материал выгружается в разгружатель, а на выходном трубопроводе устанавливают пылевой фильтр.

С помощью пневмотранспортных устройств можно подавать материалы на расстояние до 2 км.

Рекламные предложения:

Читать далее: Машины для приготовления и укладки бетонной смеси и раствора

Категория: — Устройство строительных машин