сколько надо кубов, количество песка и портландцемента для стяжки

Цемент – это строительный материал, который обладает широкой областью применения. Его могут использовать при заливке фундамента, производстве строительных материалов и сухих смесей. Но при выборе данного продукта очень важно знать его расход. Так просто определить его не получится, ведь на этот параметр оказывает влияние различные факторы, о которых и пойдет речь далее.

Необходимое количество

Бетон – это самый востребованный материал из всего того ассортимента, что применяется в строительстве. В его основе положен щебень, а в роли связующего выступает водный раствор из цемента и песка. Для подсчета требуемого количества бетона на м3 следует знать, для каких целей он будет эксплуатироваться. В среднем расход на 1 м3 бетона составит 240-320 кг. Это значительно упрощает расчет, сколько в кубе мешков цемента, если площадь большая. Но здесь все зависит от марки бетона.

Если вы желаете получить материал высокого качества, который сможет прослужить вам в течение длительного время, то необходимо четко придерживаться установленной пропорции в ходе приготовления состава. Количество применяемого цемента оказывает влияние на подвижность бетона. По этой причине во время приготовления бетона нужно соблюдать точность закладки ингредиентов следующим образом:

- цемент – до 1 кг;

- песок – до 3 кг;

- щебень – до 5 кг.

Если все указанные пропорции будут соблюдены, то вы получите высококачественное изделие, которое будет обладать высокой прочностью, жесткостью и пластичностью.

На видео – расход цемента на 1 куб раствора:

youtube.com/embed/mwShomJ5B6k?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

При допущении большой погрешности, например, в сторону уменьшения объема, то связующий компонент не сможет удержать наполнитель, в результате чего бетон под влиянием внешних отрицательных факторов станет непригодным за очень короткий промежуток времени.

Расход для заливки 1м3 материала также зависит от того, какую марку бетонной смеси вы будут получать. А это зависит от того, для каких целей бетон будет задействоваться. В области бытового малоэтажного строительства чаще всего применяют такие марки бетона:

- М200 – характеризуется высокими показателями прочности на сжатие. Применяют его при обустройстве самых разнообразных оснований, заливке площадок и формировании дорожек. Кроме этого, бетон М200 может применяться для установки лестниц и в роли бетонной подушки при монтаже бордюров.

- М300 – активно задействуется при заливке монолитных оснований, но чаще всего применяют при строительстве стен и формировании перекрытий домов. По ссылке можно посмотреть состав бетона м300 на 1м3.

Марка применяемая при получении материала, всегда должен быть в 2 раза больше марки получаемого бетона.

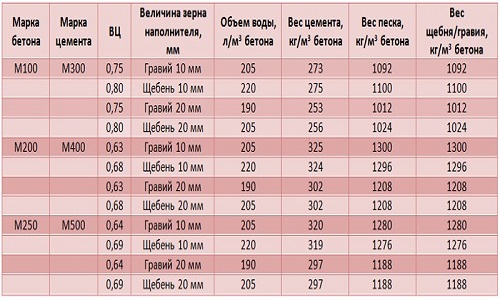

Необходимое количество вяжущего материала на 1 м3 бетона – это справочные данные, отыскать которые можно в следующей таблице.

Таблица 1 – Расход для получения различных марок бетона

| Маркировка бетона | Использование | Расход цемента кг/м3 |

| М100 | Легкий материал, который задействуют при выполнении подготовительных мероприятий | 166 |

| М200 | Бетон широкого спектра использования, который нашел свое применение при заливке оснований | 241 |

| М300 | Материал широкого спектра использования, для которого характерны отличные показатели прочности | 319 |

| М400 | Средний, характеризуется быстрым застыванием, применяют при возведении гидротехнических конструкций. | 417 |

Чтобы сделать процесс приготовления более удобным, необходимо покупать цемент в мешках, объемом по 50 кг. При таком решении измерения станет возможным легко получить бетонную смесь. Например, для получения 1 м3 самого ходового бетона М200 вам нужно взять 4 мешка и 41 кг цемента М300 или М400.

Количество на кладку кирпича

Качеств кладки определяется не только характеристиками кирпича, но и применяемой смесью. Приготовить такой состав можно по различным рецептам, рассмотрим только самые популярные:

- На основе песка и цемента. Для такого продукта характерны высокие показатели прочности, однако при приготовлении очень важно точно соблюдать пропорции. Даже если вы немного отступитесь от пропорций, то на кирпичной кладке образуются трещины.

- Раствор на основе извести. Полученный раствор характеризуется высокой пластичностью, однако применять его для наружной кладки недопустимо, так как он просто вымывается дождем.

- Смешанный вид раствора, который предполагает использование и цемента, и извести. Благодаря такому сочетанию удается получить прочный и пластичный состав.

- Раствор на основе цемента с добавлением пластификаторов. Благодаря введению дополнительных компонентов становится возможным улучшить качества раствора, придать ему прочность, пластичность, а самое главное, его очень просто наносить.

Если вы собираетесь делать отделку фасада, то можно применять в раствор различные цветные пигменты. Тогда швы и сама кладка будут иметь эффектный вид.

На видео рассказывается, как рассчитать расход цемента:

youtube.com/embed/tV7j3RtuOhI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

При изготовлении раствора для кладки кирпича предъявляются всегда одни и те де требования: тщательно размешивать, чтобы смесь не содержала комки. В результате вы должны получить раствор однородной структуры. Чтобы добиться такого эффекта, необходимо вначале смешать сухие компоненты, а затем добавить жидкость. Готовить смесь в большом количестве не стоит, так как под действием воздуха она начинает быстро схватываться.

Для кладки несущих стен необходимо задействовать цемент, марка которого выше, чем при строительстве самонесущих конструкций. Пропорции определяются с учетом того, какая марка цемента применяется. Рассмотрим это все на примере:

- Для вяжущего материала М500 стоит использовать пропорцию, в которой цемент относится к песку, как 1:4.

- Для М300 применима пропорция 1:2,5.

- Для М400 – 1:3.

Конечно, можно не тратить свое время на приготовления раствора, а отправиться в магазин, где вся эта продукция представлена в готовом виде. В таком случае информация о расходе будет присутствовать на упаковке.

Во время самостоятельного приготовления смеси нужно задействовать цемент, марка твердость у которого в 2 раза превышает марку твердости полученного изделия. Если вам нужно получить смесь марки М100, то цемент должен иметь марку М200 и выше.

По ссылке описан раствор готовый кладочный цементный марки 100. Также используют раствор цементно известковый м100. Тут – технические характеристики.

Что касается расхода цемента на 1 м3 кладки, то этот параметр зависит от таких факторов:

- толщина шва, которая может принимать значение 10-15 мм;

- квалификация рабочего, в большом ли количестве он укладывает раствор на кирпич, сколько смеси становится непригодной;

- тип кирпича: для керамического или силикатного камня раствора потребуется больше, чем при кладки облицовочного, пустотелый требует большего расхода смеси, чем полнотелый.

Если процесс строительства осуществляется с использованием полнотелого кирпича при различной толщине стены, то расход раствора составит:

- при кладке в полкирпича, ширина которого 12 см понадобится 0,19м3 раствора;

- при монтаже в один кирпич расход составит 0,22 м3 смеси;

- при ширине стены 38 см, расход раствора составит примерно 0,234 м3.

Когда процесс строительства осуществляется с использованием утолщенного или полуторного камня, то расход раствора составит:

- ширина стены в 12 см, количество раствора составит 0,160 м3;

- при монтаже в один камень потребуется 0,200 м3 смеси;

- при кладке в полтора камня расход возрастет до 0,216 м3.

Как рассчитать расход

Для того чтобы получить блеем нее точный расход цемента, необходимо провести ряд вычислений:

- Если необходимо определить количество вяжущего материала на м3 стяжки, то здесь все зависит от марки цемента и необходимой консистенцию для изготовления стяжки в квартире можно задействовать смесь марки М150 или М200.

Тут описаны пропорции цемента и песка для стяжки пола. Здесь описан расход цементно песчаной смест на 1 м2 стяжки.

Тут описаны пропорции цемента и песка для стяжки пола. Здесь описан расход цементно песчаной смест на 1 м2 стяжки. - С ученом СП 82-101-98, расход цемента на м3 смеси при использовании песка природной влажности 3-7% расход определяется по приведенным ниже таблицам.

Таблица 2 –Приготовление бетона из М500

| Марка бетона | Класс бетона по прочности на сжатие | Массовый состав, Ц:П:Щ, кг | Количество бетона из 10 л цемента, л |

| 100 | B 7,5 | 1 : 5,8 : 8,1 | 90 |

| 150 | B 12,5 | 1 : 4,5 : 6,6 | 73 |

| 200 | B 15 | 1 : 3,5 : 5,6 | 62 |

| 250 | B 20 | 1 : 2,6 : 4,5 | 50 |

| 300 | B 25 | 1 : 2,4 : 4,3 | 47 |

| 400 | B 30 | 1 : 1,6 : 3,2 | 36 |

| 450 | B 35 | 1 : 1,4 : 2,9 | 32 |

Таблица 3 – Приготовление бетона из М400

| Марка бетона | Массовый состав, Ц:П:Щ, кг | Количество бетона из 10 л цемента, л |

| 100 | 1 : 4,6 : 7,0 | 78 |

| 150 | 1 : 3,5 : 5,7 | 64 |

| 200 | 1 : 2,8 : 4,8 | 54 |

| 250 | 1 : 2,1 : 3,9 | 43 |

| 300 | 1 : 1,9 : 3,7 | 41 |

| 400 | 1 : 1,2 : 2,7 | 31 |

| 450 | 1 : 1,1 : 2,5 | 29 |

Благодаря представленным таблицам можно определить расход цемента для получения определенной марки бетона. Все рассматриваемые данные находятся в зависимости друг от друга. Если воспользоваться приведенными сведениями, то рассчитать расход буде просто, а все строительные работы будут выполнены быстро и качественно.

Все рассматриваемые данные находятся в зависимости друг от друга. Если воспользоваться приведенными сведениями, то рассчитать расход буде просто, а все строительные работы будут выполнены быстро и качественно.

Полезно почитать и о том, сколько кирпича в 1м3 кладки.

Цемент – очень важный компонент при приготовлении строительных и отделочных растворов. Но для каждого вида работ нужно применять определенную марку материала и в строгой пропорции. Только так вы сможете получить не только высококачественную смесь, но и грамотно рассчитать количество израсходуемого цемента. По ссылке можно прочитать, какие есть марки цемента. Возможно, вам также интересно узнать о химическом составе цемента. Список производителей цементно песчаной смеси можно найти здесь. Также читайте, как сохранить цемент зимой.

Цементный раствор — пропорции: как развести и сколько песка и цемента в 1 м3, соотношение частей и расход

Цемент – это основной строительный материал, который используется практически во всех отраслях народного хозяйства. С помощью данного вещества можно получить очень прочные продукты, способные выдерживать высокие нагрузки и противостоять внешним воздействиям. Но все эти характеристики зависят также и от используемых компонентов, и технологии приготовления. Цементные растворы широко применяются в строительстве, так как позволяют упростить много операций.

С помощью данного вещества можно получить очень прочные продукты, способные выдерживать высокие нагрузки и противостоять внешним воздействиям. Но все эти характеристики зависят также и от используемых компонентов, и технологии приготовления. Цементные растворы широко применяются в строительстве, так как позволяют упростить много операций.

Особенности

Цементные растворы представляют собой искусственные смеси, которые после застывания образуют прочную структуру. Состоит подобный продукт из нескольких основных компонентов.

- Песок. Он используется в качестве основного компонента, так как объединяет в себе мелкую структуру и относительно высокую прочность. Для приготовления растворов могут использовать речной или карьерный песок. Первый тип материала применяется при монолитном строительстве, позволяя получить очень прочные продукты.

- Вода. Данный компонент нужен для связывания песка и цемента. Количество жидкости подбирается в зависимости от марки и предназначения раствора.

- Цемент. Это основное вещество, которое отличается высокой адгезией с другими материалами. Сегодня существует несколько марок цемента, предназначенного для эксплуатации в различных условиях. Отличаются они показателями прочности.

- Пластификаторы. Технически это различные виды примесей, которые предназначаются для изменения физических или химических свойств раствора. Они используются не так часто, так как это может значительно увеличивать стоимость продукта.

Подобную продукцию используют для решения следующих видов задач:

- оштукатуривание – некоторыми растворами покрывают стены для защиты строительного материала, а также с целью выравнивания основания;

- кладка – цементные смеси прекрасно связывают между собой кирпич или газоблок, поэтому их используют в качестве своеобразного клея, располагающегося внутри каждого шва;

- создание железобетонных конструкций.

Виды составов и требования

Основной характеристикой цементного раствора является его прочность. Она обусловлена соотношением цемента и песка. Состав продукта может изменяться штучно, что позволяет получить несколько видов смесей. Каждый из них предназначается для использования в определенных условиях. Поэтому важно правильно готовить продукцию при строительстве различных объектов.

Типы

Одним из критериев разделения цементных смесей на виды являются пропорции внутренних компонентов. Стоит обратить внимание, что в одном составе может присутствовать только одна марка цемента. Но они могут также изменяться, так как прочность будет зависеть уже только от концентрации компонентов. Условно их разделяют на несколько марок.

- М100 (М150) – эти смеси отличаются незначительной прочностью. Для их приготовления можно использовать цемент марок М200–М500. Но при этом необходимо правильно подбирать пропорции цементно-песчаных компонентов.

- М200 – это один из самых распространенных видов растворов. Его используют очень часто в быту для строительства дорожек и или формирования покрытий, которые не поддаются значительным нагрузкам. Сохнет данная смесь относительно быстро, но при этом требует соблюдения определенных микроклиматических условий.

- М300 – данный вид раствора можно уже отнести к бетонным типам. Он используется для приготовления бетонов, из которых затем изготавливают прочные плиты перекрытия, заливают фундаменты и много другого.

- М400 – это прочный бетон, который состоит из качественных марок цемента (М350, М400, М500). Используют его в строительстве фундаментов для многоэтажных домов. Данный раствор составляет основу для изготовления железобетонных плит перекрытия и других подобных изделий.

- М500 – это самый прочный бетон, который способен выдерживать очень высокие нагрузки. Он сохраняет свои первоначальные свойства на протяжении многих лет и при воздействии различных раздражителей.

Добавки

Качество цементного раствора зависит практически от всех его составляющих, которые присутствуют внутри. Иногда свойств песчано-цементной смеси недостаточно, поэтому нужно адаптировать их под определенные условия.

Решается эта проблема с помощью добавления в состав различных примесей. С помощью подобных присадок получают так называемое жидкое стекло. Эти продукты используются для оштукатуривания стен и других поверхностей.

Сегодня в качестве добавок для цементных растворов используют несколько продуктов.

- Известь. В качестве добавок применяют только гашенные ее виды. Внедрение этого вещества позволяет немного увеличить паропроницаемость и прочность. Но чтобы приготовить подобную продукцию, следует соблюдать точные пропорции. Очень часто на основе извести изготавливают штукатурки, которые прекрасно наносятся на стены.

- ПВА. Клей улучшает адгезию и пластичность раствора. Важно правильно подбирать концентрацию добавки, чтобы получить хорошую смесь.

- Моющие средства. Подобные продукты влияют на пластичность раствора. Добавляют их в состав только после воды. Здесь также обязательно соблюдается точная доза примеси на единицу объема.

- Сажа или графит. Эти вещества практически не влияют на физические свойства смеси. Используются они только в качестве красителей для изменения цвета готового продукта.

Соотношение песка и цемента

Приготовить цементно-песчаный раствор можно даже в домашних условиях, так как состоит он из доступных компонентов. Приобрести их довольно легко практически в любом строительном магазине. Но отличаются растворы соотношением цемента и песка, от которых и зависит расход и физические характеристики материала.

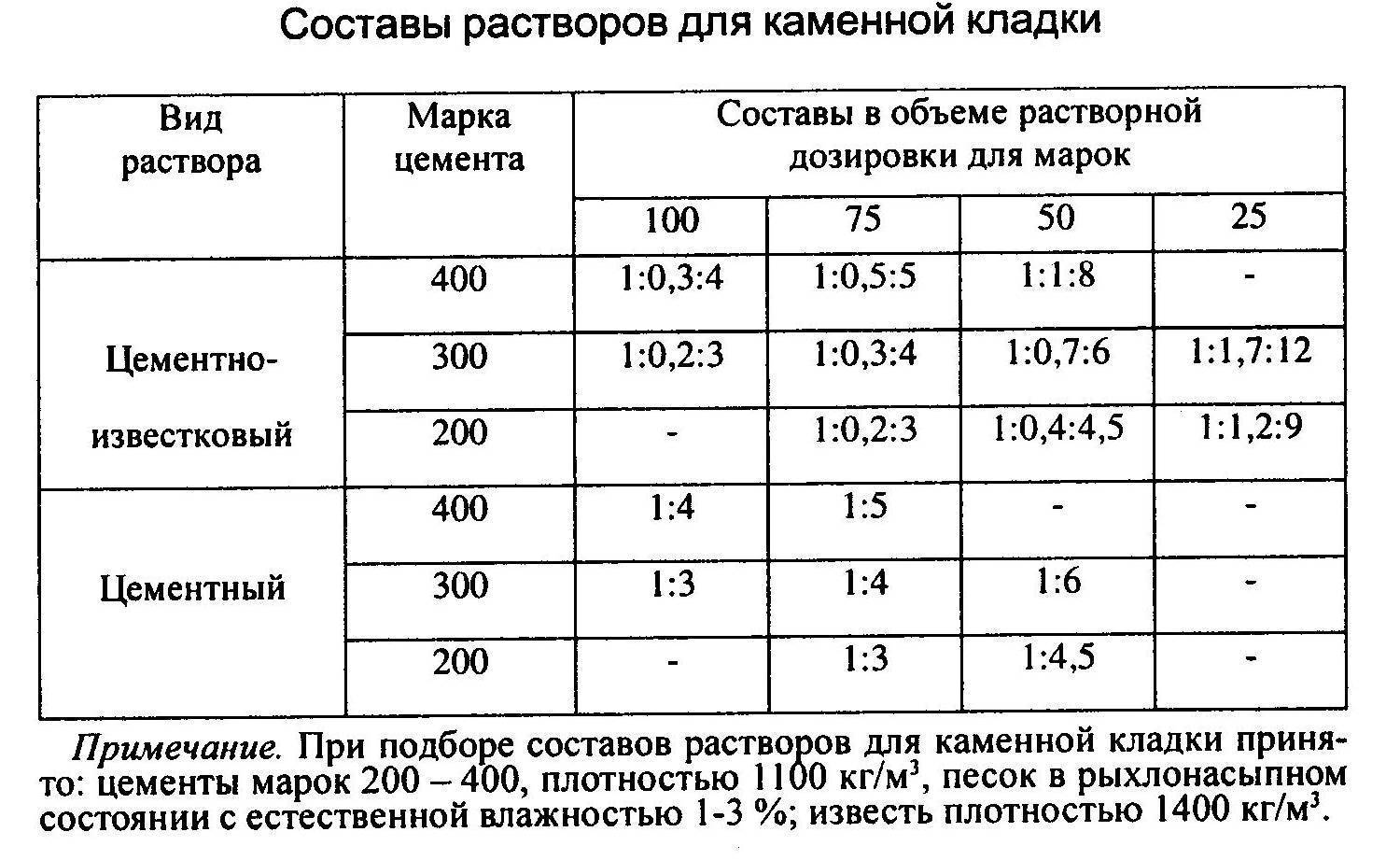

Кирпичная кладка

Скрепление кирпичей – это одна из основных задач цементных растворов. Для таких целей используют не особо прочные марки (до М400). Для получения подобной смеси специалисты рекомендуют использовать песок средней фракции с минимальным уровнем влажности. Приготовить кладочный раствор можно используя различные марки цемента. Но при этом будет уже изменяться соотношение цемента и песка. Некоторые пропорции представлены в таблице 1.

Таблица 1. Соотношения компонентов в зависимости от марки цемента

Обратите внимание, что расчет желательно проводить согласно только одних единиц измерения. В большинстве случаев все части рассчитывают на 1 м³. Но при этом массам различных материалов в кубе может отличаться.

Приготовление бетона

Бетонные конструкции также очень часто используются в современной промышленности. Эти материалы изготавливаются на заводах или непосредственно на строительных площадках. Прочность таких изделий также зависит от цемента, который планируется использовать. Технически бетон можно изготовить и из раствора марки М100, но он не будет выдерживать нагрузки, и отличаться минимальным сроком службы.

Еще одной особенностью бетонов является наличие в составе щебня и других вспомогательных компонентов. Они внедряются с целью изменения технических характеристик продукта.

Следует отметить, что смешиваться они могут в различных комбинациях, что зависит от среды использования бетона.

Сегодня многие специалисты используют такое соотношение компонентов бетонных растворов, как:

- 4 части щебня;

- 1 часть цемента;

- 2 части песка;

- ½ части воды.

Обратите внимание, что пропорции могут изменяться, если еще планируется использовать различные полимерные добавки. В таких случаях желательно обращать внимание на рекомендации производителей данных примесей.

Для штукатурки и стяжки

Заливка пола очень часто предполагает использование относительно жидких цементных растворов. Такая консистенция позволяет равномерно распределить смесь на основании и получить горизонтальную поверхность. Штукатурка же практически всегда состоит только из чистого песка, цемента и воды. Ее густота может быть разной, так как все зависит от того, где ее планируется использовать.

Самой распространенной пропорцией для получения штукатурных смесей является отношение цемента к песку 1: 5. Консистенция адаптируется под потребности мастера.

Особое внимание следует уделить стяжкам, которые поддаются значительным и постоянным нагрузкам. Для таких поверхностей следует использовать материалы, у которых пороговая прочность не меньше 10 МПа. Достигается это за счет использования бетонов марки не ниже М150. Пропорция приготовления раствора для стяжки зависит от следующих факторов:

- использование смесей с целью сокрытия различных коммуникационных элементов;

- толщина выравнивания поверхности. Если нужно просто укрепить пол с небольшими перепадами, тогда применяют более жидкие составы. Для более толстых слоев желательно использовать прочные виды растворов.

Таблица 2. Пропорции песка и цемента в стяжках

Обратите внимание, что пропорции компонентов в большинстве случаев повторяются. Но при этом прочность получаемого раствора на выходе отличается. Это важно учитывать, если продукция будет применяться в специфических условиях эксплуатации.

Как правильно развести?

Процесс приготовления цементных растворов предполагает смешивание всех компонентов в определенной последовательности. Описать подобную процедуру можно несколькими последовательными шагами.

- В первую очередь нужно определиться с типом раствора, который нужен. При этом обращают внимание на прочность результирующей смеси. Если важен этот показатель, следует провести дополнительный расчет всех составляющих. Особое внимание следует обращать на нормы или стандарты.

- На данном этапе смешивают сухие компоненты, объем которых измеряется в 1 м³ или других подобных единицах. Перед тем как замесить раствор, следует тщательно перемешать песок и цемент, чтобы получить равномерную смесь. Поэтому так важно использовать сухие вещества.

- Когда подготовка прошла успешно, можно разводить смесь. Для этого постепенно в нее добавляют воду и тщательно смешивают все компоненты. Лучше всего использовать бетономешалки или другие механические приспособления. Консистенция раствора регулируется с помощью жидкости.

Советы и рекомендации

Приготовление цементного раствора является простой операцией. При ее осуществлении все-таки рекомендовано соблюдать несколько простых правил, рекомендуемых производителем и опытными строителями, такие как:

- если смесь должна быть пластичной, для этого нужно добавлять в нее жидкое мыло. Его смешивать нужно предварительно с водой;

- следует добавлять воду небольшими порциями. Таким образом, можно контролировать густоту смеси, которая очень важна для стяжек или кладки;

- при строительстве обязательно нужно учитывать марку самого кирпича или другого материала. Специалисты рекомендуют готовить такие смеси, которые по данным параметрам должны совпадать. Это позволит получить однородную структуру стены, которая будет отличаться прочностью;

- для повышения теплоизоляционных характеристик штукатурок стоит добавлять в их состав перлит. При этом им нужно заменять определенную часть песка;

- рекомендуется использовать только свежий цемент, структура которого не содержит комков. Это гарантирует высокую адгезию и равномерное смешивание.

Цементный раствор – это прекрасный материал, позволяющий получить прочные конструкции. Правильно приготовленная смесь – это залог долговечности практически любого строения и его основания.

Подробнее о пропорциях цементного раствора вы узнаете из следующего видео.

Расход строительных материалов рассчитать количество и пропорции смеси цемента -бетона -кирпича -блоков -пескобетона

Посчитайте свои траты. Все нормы и расходы ниже:

1. Сколько кубов в мешке сухого цемента или строительной смеси:

в 50кг — 0,038 м3

в 40кг — 0,03 м3

в 25кг — 0,019 м3

2. Цементно-песчаного раствора на кладку:

На 1 м2 кладки из кирпича при толщине кладки в 1 кирпич количество раствора приближается к 75 литрам из расхода на 1 м2. Если кладка стены из кирпича толщиной в 1, 5 кирпича, то количество раствора будет соответствовать цифре в 115 литров.

3. Пропорции цементного раствора:

Для того, чтобы приготовить строительный раствор, необходимы: 1 часть вяжущего вещества (цемента) и 4 части заполнителя.

4. Пропорции штукатурной смеси:

Понадобятся 1 часть вяжущего вещества (цемента) и 3 части заполнителя.

5. Цементного раствора на кирпич:

По нормам расхода 400 шт. кирпича (точнее 404) — 1 м3 кладки. Норма расхода раствора на 1 м3 — 0,23 м3 (на практике принимается 0,25).

6. Как рассчитать расход пескобетона М — 300 на стяжку?

Примерная плотность пескобетонной смеси 1,7-1,75 кг/куб.дм

На 1м/2 при толщине 1см = 18-20 кг.смеси (пескобетон М300).

7. Плиточного клея:

Расход плиточного клея на 1 м2 уложенной плитки равен 10 кг. сухой смеси при толщине слоя готового раствора 10 мм.

8. Клея для пенобетонных блоков и газосиликатный блоков:

Расход клея для пенобетона на 1 м3 кладки уложенного пенобетона равен 40 кг. сухой смеси

9. Самовыравнивающих полов:

Расход самовыравнивающих полов на 1 м2 готового раствора равен 6 кг. сухой смеси, при рекомендуемой толщине слоя 5 мм.

10. Штукатурки для стен:

Расход штукатурки на 1 м2 готового раствора равен 10 кг. сухой смеси, при рекомендуемой толщине слоя 10 мм.

11. Шпатлевки на стены:

Расход шпатлевки на 1 м2 готового раствора равен 0.9-1.0 кг. смеси.

12. Затирки (межплиточные швы):

Расход затирки на 1 м2 уложенной плитки равен 120 гр., при рекомендуемой толщине шва 2 мм.

13. Универсальной смеси М −150:

Расход смеси универсальной М-150 на 1 м3 готового раствора равен 450 кг. сухой смеси.

14. Кладочной смеси М-200:

Расход смеси кладочной М-200 на 1 м3 кладки равен 350 кг. сухой кладочной смеси.

15. Гидроизоляционного материала ( проникающий слой):

Расход гидроизоляции на 1 м2 поверхности потребуется 700 гр. сухой смеси разведенной до состояния шлама для нанесения кистью (валиком).

16. Краски:

Расход краски на 1 м2 стен или потолков при первом нанесении на грунтованную ровную поверхность 0.3 литра, второй слой при правильном нанесении 0.2 литра на 1 м2.

17. Полиуретановых полов:

Расход полиуретанового наливного пола при нанесении на обеспыливающую грунтовку, составляет 1.5 кг на 1 м2 бетонной поверхности пола, при толщине 1 мм.

18. Количество цемента на кладку (расход цемента на кладку кирпича):

Для приготовления 1 м3 цементного раствора нужно 8 мешков цемента по 50 кг. и замешивается в пропорции с песком 1:4, где одна часть песка равняется так же 50 кг.

19. Расход материалов (без учёта потерь) для возведения 1м2 поверхности кирпичной стены толщиной в четверть кирпича составляет:

цемента (при марке раствора М-100) — 5 кг;

цемента (при марке раствора М-75) — 4 кг;

цемента (при марке раствора М-50) — 2,5 кг.

20. Сколько цемента, песка, щебня в 1м3 бетона (как приготовить бетон — пропорции):

а) Для 1м3 М 150 бетона вам понадобятся: 220 кг цемента, 0.6 м3 песка, 0.8 м3 щебня.

б) Для 1м3 М 200 бетона вам понадобятся: 280 кг цемента, 0.5 м3 песка, 0.8 м3 щебня.

в) Для 1м3 М 250 бетона вам понадобятся: 330 кг цемента, 0.5 м3 песка, 0.8 м3 щебня.

г) Для 1м3 М 300 бетона вам понадобятся: 380 кг цемента, 0.5 м3 песка, 0.8 м3 щебня.

21. Глинопесчаный раствор. Как приготовить:

Глинопесчаный раствор это пропорции 1:3, где одна часть глиняного paствора и три части вермикулита. Полученный раствор заливают слоем до 50 мм

Что бы сделать слой глинопесчаный раствор для теплой стяжки или строительстве стен еще более теплым, нужно смешать глинопесчаный раствор в пропорции 1:1с опилками или половой (мелкой рубленой соломой). Приготовленный раствор заливают слоем толщиной 20-30 см.

22. Пропорция бетон и крошка из пенопласта:

Для того что бы создать такой раствор, который в основном используется для утепления полов и перекрытий бань, нужно смешать 1 часть обычного цементного раствора (или готовый бетонный раствор) и 3 части пенопластовой крошки.

23. Сколько блоков в 1 м3 кладки?

Размер 200×300×600 — 27 блоков в 1м3

Размер 200(188)х200(188)х400 — 62 блока в 1 м3

24. Тайны кирпичной или блочной лицевой кладки, кладочный раствор+ черный шов:

Расход — 1-1,5 ведра раствора на 1м2. Вместо дорогого пластификатора 2 колпачка дешевого шампуня (для пластичности) на замес 1/4, 1л. банка черного пигмента, а для того чтобы не было высолов 200гр. 9%р-ра уксуса.

25. Проникающей гидроизоляции пенекрит и пенетрон:

Пенекрит 150-200 грамм на шов 25×25 мм на 1 пог.м штробы

Пенетрон ( на 2 слоя по технологии) от 0.8 кг — 1.1 кг на 1 м2 в зависимости от рыхлости и неровности поверхности

26. Сколько нужно кирпичей на 1м2 кладки:

а) Если толщина стены в полкирпича — 120 мм

- одинарный кирпич — 61 шт. без учета шва, 51 шт. со швом

- полуторный кирпич — 46 шт. без учета шва, 39 шт. со швом

- двойной кирпич — 30 шт. без учета шва, 26 шт. со швом

б) Если толщина стены в один кирпич — 250 мм

- одинарный кирпич — 128 шт. без учета шва,102 шт. со швом

- полуторный кирпич — 95 шт. без учета шва, 78 шт. со швом

- двойной кирпич — 60 шт. без учета шва, 52 шт. со швом

в) Если толщина стены в полтора кирпича — 380 мм

- одинарный кирпич — 189 шт. без учета шва, 153 шт. со швом

- полуторный кирпич— 140 шт. без учета шва, 117 шт. со швом

- двойной кирпич — 90 шт. без учета шва, 78 шт. со швом

г) Если толщина стены в два кирпича — 510 мм

- одинарный кирпич — 256 шт. без учета шва, 204 шт. со швом

- полуторный кирпич — 190 шт. без учета шва, 156 шт. со швом

- двойной кирпич — 120 шт без учета шва, 104 шт со швом

д) Если толщина стены в два с половиной кирпича — 640 мм

- одинарный кирпич — 317 шт. без учета шва, 255 штук со швом

- полуторный кирпич — 235 шт. без учета шва, 195 штук со швом

- двойной кирпич — 150 шт. без учета шва, 130 шт. со швом

27. Сколько облицовочного кирпича в 1м2

- 1. красный обычный — 54 шт кирпича

- 2. облицовочный — 85 шт стандартного кирпича

- 3. лицевой крупный — 14 шт кирпича

Любая стройка это траты и не малые, но если знать нормы, можно не дать себя обмануть недобросовестным рабочим. Что то не нашли? Нет информации? Напишите свой вопрос ниже — мы найдем ответ, и пришлем результат, Вам на электронную почту.

09 августа 2021 г.

как для бетона

05 марта 2021 г.

к сожалению мы не занимаемся керамзитом.

02 февраля 2021 г.

Только путем подбора. Потому что производители разные и составы смесей разные будут. Пробуйте

19 ноября 2019 г.

Примерная плотность пескобетонной смеси 1,7-1,75 кг/куб.дм На 1м/2 при толщине 1см = 18-20 кг.смеси (пескобетон М300).

18 сентября 2019 г.

Ориентир выходной пены из одного баллона около 90-110 погонных метров, при шве около 1-2см Клей пена позволяет зафиксировать около 10-13 метров поверхности,…

сколько нужно на 1 м3, норма расхода на 1 м2 для проливки керамзита цементным молочком, сколько получится из 50 кг смеси

Цемент – это строительный материал, с важностью которого мало что конкурирует. Он применяется при изготовлении сухих смесей, строительных материалов, заливке фундамента. Но когда мы берем его, знаем ли мы его расход? А ведь это очень важно.

Особенности

Для начала разберем тонкости и необычные черты раствора и входящих в него компонентов. Начнем с главной составляющей – цемента. В первичном своем виде этот строительный материал представлен вяжущим минеральным порошком. Когда его смешивают с водой, он становится вязким и приобретает темно-серый цвет. Также к явным особенностям цемента относится то, что он быстро застывает на воздухе. Получение самого порошка происходит путем измельчения клинкера и добавления к нему гипса и разного вида минералов.

Для получения качественного раствора следует соблюдать не только пропорции цемента, но и всех остальных материалов, в противном случае будущее той или иной конструкции ставится под вопрос.

Прежде чем приступить к разбору самого расхода цемента на 1 куб раствора, нам следует разобраться с видами и марками смесей, с которыми может столкнуться каждый из нас.

Виды и марки смесей

Информация марках бетона и сфере их применения представлена в следующей таблице:

Но если необходимо придать раствору больше пластичности и эластичности, то в него следует добавить клей ПВА. Он представляет собой водную эмульсию полимера винилацетата со специальными добавками, которые и поспособствуют столь необычным качествам смеси.

ПГС

Среди огромного количества материалов на строительном рынке одно из самых высоких мест занимает гравийно-песчаная смесь (ПГС). Ведь по объемам добычи и области применения она превосходит все остальные горные породы. Из данного материала можно приготовить бетон высокого качества.

Состав ПГС

Если спросить у любого человека про ее состав, то он ответит вам без долгих раздумий, что она состоит из песка и гравия. И он окажется абсолютно прав. Помимо основных вышеназванных компонентов, в состав смеси также входят глиняные комья (не более 1%) и пылевые включения (не более 5%).

Виды ПГС

- Морской вид. Состав однородный и практически не имеет инородных включений. Отличается округлой формой. Почти не содержит глиняных частиц.

- Горно-овражный вид. Характеризуется остроугольной формой частиц. Содержит остатки материнской породы.

- Озерно-речной вид. Довольно много сходных черт имеет с морским видом, но если выделять особенности, то в озерно-речном гораздо больше инородных остатков и органических веществ, таких как ил и тому подобное.

Область применения ПГС

Область применения данной смеси довольно высока. Она может служить для выравнивания строительной площадки, при засыпке котлованов и траншей или даже при прокладке коммуникаций.

Если вы хотите получить довольно высокую прочность и которая со временем не будет поддаваться усадке, даже при большой нагрузке, то вам следует обратить внимание на соотношение главных компонентов: 30% гравия и 70% песка.

Норма расхода

В первую очередь необходимо знать, как будет использоваться бетон и для чего. Если необходимо получить раствор высокого качества и прочности, то следует придерживаться четкой технологии. Также расход на 1 м3 в большей степени зависит от самой марки бетона. Именно по этой причине и следует знать, для каких целей он будет использоваться.

Процесс приготовления раствора можно сделать гораздо проще, покупая цемент в мешках, которые идут по 50 кг. Таким образом вы облегчите себе расчет. Наибольшую важность представляет строительство кирпичных конструкций, поэтому разберем некоторые тонкости, связанные с данной кладкой.

Способы приготовления смеси

За качество кладки отвечает не только то, какими показателями обладает кирпич, который используется, но и непосредственно способ приготовления самой смеси. Рассмотрим самые популярные и эффективные способы приготовления цементного раствора:

- Самый популярный рецепт – это раствор, в который добавляются песок и цемент. Он довольно прочный, но при его приготовлении надо четко соблюдать пропорции: даже малейшее отступление от нормы может обернуться образованием большого количества трещин.

- Раствор на основе извести (известковый). Его преимущество заключается в высоких показателях пластичности. К недостаткам относится то, что он не влагоустойчивый, поэтому, если вы намереваетесь использовать его на наружной части конструкции, будьте готовы к тому, что его просто смоет дождем.

- Следующий вид называется смешанным. И это именно тот случай, когда взяли все самое лучшее и соединили воедино. Он обладает прекрасной прочностью в сочетании с хорошей пластичностью.

- Раствор с цементом в основании и добавками в виде пластификаторов. Этот состав характеризуется улучшенными качествами предыдущего вида, то есть смешанного раствора. А благодаря наличию пластификаторов работать с ним гораздо удобнее и быстрее.

Но от каких факторов зависит расход цемента на 1 м2 кладки кирпича? Ниже представлены самые важные из них:

- Выбор рабочего. Этот фактор играет одну из важнейших ролей. Ведь от его уровня квалификации зависит то, сколько раствора будет использоваться по назначению, а сколько будет уходить в утиль и как ровно будет класться кирпич.

- Кирпич. Он играет немаловажную роль. Например, для пустотелого кирпича материала будет уходить гораздо больше, чем для полнотелого.

- И, конечно, же это толщина шва. Это значение должно находится в пределах от 10 до 12 мм.

Рассмотрим подробнее расход цементного состава в зависимости от типа используемого кирпича. Так, при нанесении смеси на основание из полнотелого кирпича этот параметр будет иметь следующие значения:

- если кладка осуществляется в полкирпича (ширина -12 см), то расход составит 0,19 м3;

- при монтаже в один кирпич потребуется 0,22 м3 раствора;

- при ширине стены в 38 см для качественного нанесения понадобится примерно 0,234 м3 состава.

В случае с полнотелым кирпичом параметры расхода будут иными:

- при кладке в полкирпича затратится 0,160 м3 цементной смеси;

- если нанесение осуществляется на основание из одного камня, потребуется 0,200 м3 раствора;

- при кладке в полтора кирпича расход возрастет до 0,216 м3.

А теперь перейдем непосредственно к нормам приготовления. И для этого ниже приведена таблица с указанием марки и соотношения всех входящих в состав компонентов.

Когда начинается сама работа, нужно сначала справиться с сухими материалами, а только потом приступать к добавлению жидких (воды и других наполнителей). Это делается для того, чтобы раствор был однородным и не содержал комочков. Также чтобы избежать неблагоприятного результата, нужно тщательно все перемешать.

Не стоит делать слишком большое количество цементного раствора. Ведь не стоит забывать, что смесь очень быстро застывает на воздухе. Конечно, если вы хотите сэкономить свое время и силы, то можно отправиться в магазин и приобрести все готовое, но здесь все зависит от того, сможете ли вы себе это позволить.

А сейчас небольшое отступление для тех, кто работает с растворами в холодные времена года. Многие сталкиваются с тем, что когда были соблюдены все нормы и выполнены подготовительные работы, структура состава все равно оказывается нарушена. Все дело в том, что используемая для замеса вода замерзла и нарушила все структуру. Поэтому для избегания таких неблагоприятных последствий в раствор добавляется соль или другие противоморозные добавки.

Мы разобрали все аспекты, относящиеся к работе, но еще осталось много полезных советов, которые смогут сделать вашу работу не только более простой, но и качественной, а может даже и финансово не слишком затратной.

Советы и рекомендации

Важнее всего узнать, а качественно ли приготовлен раствор. Для этого можно прибегнуть к незамысловатому методу: на выложенной поверхности необходимо написать несколько букв или цифр. Если они не заплывают или, наоборот, не рассыпаются внутри, то это означает то, что раствор приготовлен правильно, и его можно наносить на поверхность.

Есть еще один важный совет: если ваш пол имеет неровную форму, то вам поможет стяжка. Она представляет собой покрытие поверхности пола смесью. В случае со стяжками можно повысить параметры пола и сделать его более теплоемким при помощи керамзитобетона, в состав которого входит керамзит. Преимуществом данного типа раствора является то, что этот вид бетона можно легко изготовить в домашних условиях.

А знали ли вы, что цемент можно использовать не только как строительный материал, но как и средство против ржавчины. Если в пол-литра молочка добавить 2–3 ложки цемента и тщательно размешать, останется лишь нанести это на поверхность металла, и все готово. Еще при добавлении молочка получится проливка, которая сможет заделать все маленькие трещины.

Довольно интересным и не менее полезным может стать тот факт, что в бетон добавляют жидкое стекло. При добавлении этого необычного компонента повышается влагостойкость, жаростойкость, эластичность, и приобретается небольшая устойчивость к истиранию.

Важным будет упомянуть и то, сколько вообще сохнет цементный раствор и можно ли ускорить этот процесс. На показатели влияет довольно много факторов: влажность воздуха, температура среды, в которой все находится, виды и марки самого цемента и тому подобное. В среднем конструкция полностью считается готовой от 28–35 дней после начала заливки. Но есть способы и ускорить процесс готовности. Для этого используются нагревательные провода, специальные маты и многое другое.

Если все пропорции разведения в точности соблюдаются, то получается высококачественный и долговечный фундамент, конструкция на котором простоит не один десяток лет.

О том, как рассчитать количество цемента, смотрите в следующем видео.

Норма расхода цемента на 1м3 раствора для стяжки, кладки и штукатурки

Знание и соблюдение точной нормы вяжущего при приготовлении цементно-песочных и бетонных смесей позволяет избежать ошибок при подборе пропорций и расчете количества материалов. Отклонения от рекомендуемых СНиП значений в меньшую сторону приводит к снижению прочности раствора, в большую – к росту нецелевых затрат и ухудшению пластичности и трещиноустойчивости. Оптимальные результаты достигаются при одновременном учете строительных нормативов и сопутствующих факторов: требований к чистоте и сухости компонентов, активности вяжущего, размеров зерен наполнителя, составу воды, последовательности ввода ингредиентов, длительности и равномерности замеса.

Общие нормы

Взаимосвязь между требуемой маркой цементного раствора, видом используемого вяжущего и его массовым расходом на 1 кубометр отражена в таблице ниже:

| Ожидаемая прочность | Портландцемент | Норма расхода на 1 м3, кг |

| М100 | М300 | 390 |

| М400 | 300 | |

| М500 | 250 | |

| М150 | М300 | 510 |

| М400 | 400 | |

| М500 | 330 | |

| М200 | М400 | 490 |

| М500 | 410 | |

| М300 | М400 | 600 |

| М500 | 510 |

Нормы вяжущего для приготовления бетонных смесей для сборных и монолитных ЖБИ и конструкций регламентированы СНиП 82-02-95, требования к общестроительным растворам – ГОСТ 28013. Расход инертного наполнителя зависит от объемов замеса, в большинстве случаев количество песка в кубометрах с ним совпадает. Касательно бетона это относится к щебню или гравию. На практике это означает, что расход песка на 1м3 раствора общестроительного назначения также равняется 1 кубу. Вода и вяжущее просто заполняют пространство между более плотными частицами, увеличение доли порошка на объеме не сказывается.

1. Нормы для кладочного раствора.

Марка прочности должна быть близкой, но не превышающей класс самих строительных блоков, игнорирование этого момента приводит к неправильному распределению нагрузки и ускоренной деформации кладки. Пропорции для цемента М400 и песка равняются 1:4, соответственно на 1 м3 кладочного раствора его понадобится около 350 кг (1/4 от общего объема умножают на насыпную плотность, измеряемую в кг/м3). Рекомендуемое соотношение В/Ц – 0,5, правильно приготовленная смесь должна быть пластичной и соскальзывающей с мастерка при наклоне свыше 40°, но ни в коем случае не стекающей.

2. Пропорции раствора для стяжек.

Минимальная марка прочности для заливки пола и нагружаемых участков лестницы – М150, готовить ее советуется на основе ПЦ не ниже М400. Оптимальными пропорциями признаны 1:3 при норме расхода цемента М400 в 490 кг, М500 – 410. П перерасчете на объемные доли это равняется 0,330 м3 или чуть меньше 7 мешков весом в 50 кг. Требования к подвижности высокие, допустимое В/Ц соотношение – 0,55, в идеале в состав вводится незначительная добавка пластификаторов. Эффективность функционирования стяжек зависит от тщательности выгонки воздуха и своевременного снятия верхнего слоя с выступившим молочком.

3. Нюансы замеса штукатурных растворов.

Для этих целей лучше всего подходят составы с комбинированным вяжущим (добавками гипса или извести), исключение делается лишь для наружного применения. Классические пропорции – 1:3, диапазон варьируется от 1:2 до 1:6, в зависимости от марки цемента и области эксплуатации штукатурки. Норма расхода на кубометр раствора в данном случае стандартная (см.таблицу выше). С целью улучшения теплоизоляционных характеристик или облегчения допускается замена 1 части пористой минеральной крошкой и пеностеклом.

Советы по приготовлению

Работы начинаются с расчета ориентировочного расхода и основных ингредиентов. Для нахождения количества кубов штукатурки делается измерения в нескольких точках (от 5 и выше на 1 плоскость), полученное значение усредняется и умножается в большую сторону. Аналогичные действия проводятся в отношении стяжки пола, но в ее случае помимо отклонений учитывается нормативная высота бетонного слоя – от 5-7 см.

Количество кладочного раствора в кубах находится с учетом размеров кирпича или блоков, потребности в армировании, толщины швов и площади возводимых стен, проще всего для этих целей использовать специальные таблицы.

Вне зависимости от назначения проводится подготовка компонентов и инструментов: промывка и сушка песка, проверка свежести вяжущего, обеспечение должного объема чистой и холодной воды. Ручной замес допустим только при приготовлении небольших порций: песок отмеряется с учетом ожидаемого расхода цемента и пропорций, ингредиенты смешиваются шпателем в сухом виде или просеиваются вместе через сито и затворяются в чистой и широкой емкости.

При использовании бетономешалки все компоненты вводятся наоборот – в воду, начиная с цемента и заканчивая засыпкой наполнителя с самым крупным размером зерен. Нормативные пропорции на 1 куб стоит перевести в ведра или емкости с известным объемом, заполнять чашу смесителя до верха не рекомендуется. Упрочнители стяжек, противоморозные добавки, пигменты или пластификаторы вводятся на последних минутах, как правило – растворенном виде (если иное не прописано в инструкции).

Порция воды для этих целей отмеряется от допустимого литража заранее, после заливки модификаторов состав перемешивается еще 1-2 минуты. Исключение делается лишь для фибры для стяжки, для ее равномерного распределения требуется не менее 5 минут вращения чаши. На один кубический метр раствора добавляется не более 5% примесей, контроль за разрешенной дозой обязателен.

Сколько цемента нужно для 1 куба кладочного раствора если брать 400 или 500 марки?

Кладочный раствор — для производства надо три основных компонента: песок, цемент и вода, необходимо смешивать их в определенной пропорции.

Согласно ГОСТа 28013-98 предъявляются требования к типу вяжущего компонента, к плотности и свойствам кладочного раствора.

Кладочные растворы разделяются на шесть марок и отличаются между собой по прочности.

Изготавливаются кладочные растворы марок — М50, М75, М100, М125, М150, М200.

Давайте рассмотрим пропорции приготовления цементно — песчаных растворов для кирпичной кладки, данные возьмем из нижеприведенной таблицы.

Таблица 1. Марки раствора и пропорции цементно — песчаной смеси для разных марок цемента.

Для приготовления одного кубического метра кладочного раствора необходим один кубический метр песка.

Цемент имеет более тонкий помол, поэтому распределяется в пустотах между песком, не увеличивая общего объема раствора.

- Для приготовления кладочного раствора марки 50 можно использовать цемент марки 400 в пропорции цемент : песок — 1 : 7,4.

Считаем — составляем уравнение Х цемента на 1 куб = 1 : 7,4; Х = 1 / 7,4 = 0,135 куб. метра цемента

Для приготовления

1 куба кладочного раствора

марки 50 нам понадобится 0,135 куб. м. цемента.

Аналогично считаем для растворов других марок:

для приготовления кладочного раствора марки 75 можно использовать цемент марки 400 в пропорции цемент : песок — 1 : 5,4 и цемент марки 500 в пропорции цемент : песок — 1 : 6,7.

- Для приготовления 1 куб. м. раствора М75 надо

-0,185 куб. м. цемента М400 (Х : 1 = 1 : 5,4)

-0,149 куб. м. цемента М500 (Х : 1 = 1 : 6,7)

- Для приготовления 1 куб. м. раствора М100 надо

-0,233 куб. м. цемента М400 (Х : 1 = 1 : 4,3)

-0,189 куб. м. цемента М500 (Х : 1 = 1 : 5,3)

- Для приготовления 1 куб. м. раствора М150 надо

-0,308 куб. м. цемента М400 (Х : 1 = 1 : 3,25)

-0,256 куб. м. цемента М500 (Х : 1 = 1 : 3,9)

Соотношение цемента и песка может меняться, добавляться пластификаторы и т. д., можете использовать данные и из других таблиц.

Выбор за Вами.

Успехов Вам! Да прибудет с Вами умение!

Сколько в 1 кубе бетона цемента песка и щебня

В индивидуальном строительстве приготовление цементного или бетонного раствора приобретает особо важное значение — чтобы получить качественный бетон, необходимо строго соблюдать пропорции, характеристики материалов и технологию приготовления смеси. Неправильный замес — это быстрое разрушение конструкции, а значит, ненадежность дома или хозяйственные постройки. Поэтому нужно точно знать, в каких пропорциях для 1 куб бетон и песок необходимо добавлять, и как эти пропорции влияют на марку бетона и качество раствора.

Пропорции компонентов при приготовлении раствораПропорции компонентов в растворе

Стандартное соотношение пропорций компонентов для заливки фундамента – 1:3:5 (цемент — песок — щебень). Но это не все – чтобы раствор получился качественным, следует учитывать активность портландцемента, объем и вес всех составляющих, время начала схватывания и окончания затвердевания раствора, для определения марки – подвижность смеси, характеристики водоотделения в растворе, плотность и водонепроницаемость, а для ж/б конструкций – пустотность раствора, фракции наполнителей, объем, влажность и вес всех компонентов, состав и объем органических веществ, плотность гранул наполнителя пластинчатой и игольчатой формы.

| Компоненты | Цемент | Песок | Щебень | Вода |

| Бетон M 200 — M 300 | 1 х мешок 50 кг | 8 х 10-литровых ведер | 12 х 10-литровых ведер | 3 10-литровых ведра |

| 1 м3 | 6 единиц | 48 единиц | 74 единицы | 20 единиц |

| Кладочный раствор | 1 х мешок 50 кг | 16 х 10-литровых ведер | — | 4 10-литровых ведра |

| 1 м3 | 6 единиц | 96 единиц | — | 23 единицы |

| Штукатурная смесь | 1 х мешок 50 кг | 13 х 10-литровых | — | 3 10-литровых ведра |

| 1 м3 | 7 единиц | 91 единица | — | 24 единицы |

[ads-pc-1]

[ads-mob-2]

Технико-эксплуатационные характеристики и марка стройматериала определяются соотношением пропорций компонентов на один куб бетона, и зависят:

- В составе цемента — вес, активность вещества, начало и окончание схватывания цемента;

- Зависимости пропорций в кубе бетона – объемный вес, прочность, подвижность и водонепроницаемость;

- В песке –пустотность и фракция материала, вес и объем песка, влажность и глинистость;

- В заполнителях – объемная масса, пустотность, прочность и влажность, степень загрязненности.

| Бетон | Цемент | Соотношение вода — цемент | Крупность заполнителя, мм | Вода, литров на м3 | Цемент, кг на м3 | Песок, тонн на м3 | Заполнитель (гравий, щебень), тонн на м3 |

| M 100 | M З00 | 0,75 | Гравий 10 мм | 205 | 273 | 1,092 | 1,092 |

| 0,8 | Щебень 10 мм | 220 | 275 | 1,1 | 1,1 | ||

| 0,75 | Гравий 20 мм | 190 | 253 | 1,012 | 1,012 | ||

| 0,8 | Щебень 20 мм | 205 | 256 | 1,024 | 1,024 | ||

| M 200 | M 400 | 0,63 | Гравий 10 мм | 205 | 325 | 1,3 | 1,3 |

| 0,68 | Щебень 10 мм | 220 | 324 | 1,296 | 1,296 | ||

| 0,63 | Гравий 20 мм | 190 | 302 | 1,208 | 1,208 | ||

| 0,68 | Щебень 20 мм | 205 | 302 | 1,208 | 1,208 | ||

| M 250 | M 500 | 0,64 | Гравий 10 мм | 205 | 320 | 1,28 | 1,28 |

| 0,69 | Щебень 10 мм | 220 | 319 | 1,276 | 1,276 | ||

| 0,64 | Гравий 20 мм | 190 | 297 | 1,188 | 1,188 | ||

| 0,69 | Щебень 20 мм | 205 | 297 | 1,188 | 1,188 |

Если раствор составлен и замешан правильно, бетон получится качественным, и когда он схватится и отвердеет, то его прочность будет равняться заявленной, а со временем – повышаться.

[ads-pc-1]

[ads-mob-2]

Как рассчитать количество цемента

Если цемента в раствор добавлено меньше, чем уходит по расчетным данным, то бетон приобретет бо́льшую подвижность. Это происходит, потому что при замешивании раствора и примерном расчете количества вяжущего вещества (портландцемента) можно допустить ошибку на ≤ 1 пропорциональную часть, а при расчете заполнителя ошибка может быть на ≤ 5 частей. То есть, если добавлять цемент в небольших объемах, он может не удержать большой объем щебня или гравия.

[ads-pc-1]

[ads-mob-2]

Таки образом, после полного набора прочности неправильно замешанного раствора любой дождь или мороз, жара или снег разрушат бетон за один-два сезона. Поэтому лучше ошибиться в бо́льшую сторону, чем сделать смесь ненадежной.

| Цемент, марка | Бетон, марка | |||

| 100 | 75 | 50 | 25 | |

| 600 | 1 : 4.5 | 1 : 6 | — | — |

| 500 | 1 : 4 | 1 : 5 | — | — |

| 400 | 1 : 3 | 1 : 4 | 1 : 6 | — |

| 300 | 1 : 2,5 | 1 : 3 | 1 : 4,5 | — |

| 200 | — | 1 : 2,5 | 1 : 3 | 1 : 6 |

Чтобы точно знать, сколько надо цемента на 1 м3 бетона, следует знать марку цемента, которая должна иметь обозначение в 2 раза выше, чем марка заказанного раствора. Для заливки фундамента можно использовать марку M 200, для возведения бетонных стен – M 300.

Самостоятельное приготовление бетонаПропорциональный состав бетонного раствора зависит от того, где его будут применять, так как для каждого конкретного случая необходимо использовать соответствующую марку бетона. Поэтому перед началом расчетов, сколько потребуется цемента на 1 куб бетона, следует уточнить, в каких конструкциях он будет работать.

[ads-pc-1]

[ads-mob-3]

Стандартная операция по замешиванию бетонного раствора производится с добавлением девяти частей разных стройматериалов. Это 1 часть портландцемента, 3 части очищенного или речного песка, и 5 частей гравия или щебня. В индивидуальном строительстве чаще всего раствор измеряют ведрами, потому что так удобнее его сразу подавать и переносить. Поэтому определение «части стройматериалов» можно перевести как «сколько потребуется ведер каждого вещества». Так, пропорция 1 : 2 означает, что одно ведро портландцемента марки M 400 необходимо перемешать с двумя ведрами чистого песка. Если марка цемента будет повышаться (например, до марки M 600), то используют пропорции 1 : 3.

Ручное замешивание бетона| Твердение бетона | Расчетный класс прочности на сжатие | Прочность (%) расчетного класса | Коэффициент перехода от портландцемента M 400 к M 300-M 500 | |

| ≤ B 15 | 60-70 | 1,13 | 0,85 | |

| Естественные условия твердения при положительных температурах | ||||

| B 20-B З0 | 60-70 | — | 0,9 | |

| ≥ B 35 | 60-70 | — | 0,92 | |

| ≤ B 20 | ≤ 60 | 1,14 | 0,87 | |

| B 15-B З0 | 70-80 | — | 0,87 | |

| Тепловая обработка | ≤ B 20 | 90-100 | _ | 0,9 |

Сколько потребуется мешков цемента на 1 м

3 бетона[ads-pc-1]

[ads-mob-3]

Для частного строительства цемент марки M 200 — M 300 обычно приобретается в мешках по 50 кг. Поэтому расчет тоже будет проще вести в этих единицах. Чтобы приготовить бетонный раствор из портландцемента марки М100, его понадобится 166 кг, или три мешка и полтора ведра (16 кг).

Готовый бетонный растворМало кто из частных домохозяев рассчитывает в 1 кубе бетона сколько цемента, исходя из килограмм, тонн, литров или дециметров кубических. Проще всего готовый раствор измерять ведрами, например, цемента марки M 400 – один мешок, щебня или гравия – пять мешков, песка – три мешка. В результате использования таких пропорций получится бетон марки M 300 – такая прочность применяется для малоэтажного и высотного строительства.

На один кубический метр бетона расходуется следующее количество портландцемента:

- Марка M 450 – 470кг;

- M 400 – 415кг;

- M 300 – 320кг;

- M 250 – 305кг;

- M 200 – 240кг;

- M 150 – 205 кг;

- M 100 – 170 кг.

Чтобы минимизировать ошибки и неточности в измерениях и расчетах, чаще всего используют цемент марки M 400, а не M 300 или M 250. К тому же при использовании низких марок цемента его потребуется больше на тот же объем готового бетонного раствора приблизительно на 25-30%.

Расчет количества цементаСколько необходимо воды для раствора

При приготовлении бетонного раствора рекомендуется использовать только чистую воду – без химических и органических примесей и грязи. Рассчитать предварительно требуемый объем воды достаточно сложно, так как и вяжущее, и заполнители каждый раз имеют разную влажность. Водопоглощение цемента также зависит и от его марки, поэтому, сколько понадобится воды для приготовления раствора, прояснится при приготовлении смеси. Чтобы получить один кубический метр бетона средней пластичности со щебнем крупной фракции в качестве заполнителя, понадобится около 205 л воды.

[ads-pc-1]

[ads-mob-3]

Чтобы приготовить качественный раствор бетона, необходимо брать только чистый речной или очищенный карьерный песок, щебень расчетной фракции без присутствия пластинчатой и игольчатой формы зерен, а также свежий портландцемент. Любой щебень, даже чистый, лучше предварительно промыть и просеять через сито с расчетными размерами ячеек. Песок тоже рекомендуется просеивать независимо от степени его чистоты.

Иллюстративная математика

Задача

Бетонная смесь состоит из песка и цемента в соотношении 5: 3. Сколько кубических футов каждого необходимо, чтобы приготовить 160 кубических футов бетонной смеси?

Комментарий IM

Чтобы решить эту проблему, учащиеся должны предположить, что если вы смешаете кубический фут песка с кубическим футом цемента, у вас будет 2 кубических фута смеси. На самом деле объем смеси может быть меньше, чем тот, что частицы цемента оседают в промежутках между песчинками.Студентам важно понимать, что они должны явно сделать это предположение, и что для некоторых контекстов это разумное предположение (например, смешивание воды с концентратом сока), а в других — совершенно неуместное (например, смешивание воды и соли).

Решения

Решение: Таблица соотношений

Построение таблицы соотношений, показывающей количество песка, цемента и бетонной смеси (предполагая, что объемы прибавляются):

| Песок | 5 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

| Цемент | 3 | 6 | 12 | 18 | 24 | 30 | 36 | 42 | 48 | 54 | 60 |

| Бетонная смесь | 8 | 16 | 32 | 48 | 64 | 80 | 96 | 112 | 128 | 144 | 160 |

В последней колонке мы видим, что для изготовления 160 кубических футов бетонной смеси необходимо 100 кубических футов песка и 60 кубических футов цемента.

Решение: Использование масштабного коэффициента

Мы знаем, что делать

$ k \ раз 8 $ кубических футов бетонной смеси, нам нужно

$ k \ times 5 $ кубических футов песка и

$ k \ times 3 $ кубических футов цемента.

Нам нужно 160 кубических футов бетонной смеси и

20 x 8 = 160, поэтому нам нужно использовать

20 x 5 = 100 кубических футов песка и

20 x 3 = 60 кубических футов цемента.

Другими словами, из 100 футов 3 песка и 60 футов 3 цемента получится 160 футов 3 бетонной смеси.

Как делают бетон

В своей простейшей форме бетон представляет собой смесь пасты и заполнителей, или горных пород. Паста, состоящая из портландцемента и воды, покрывает поверхность мелких (мелких) и крупных (крупных) заполнителей. В результате химической реакции, называемой гидратацией, паста затвердевает и набирает прочность, образуя каменную массу, известную как бетон.

В этом процессе кроется ключ к замечательным свойствам бетона: он пластичен и пластичен при повторном смешивании, прочен и долговечен при затвердевании.Эти качества объясняют, почему из одного материала, бетона, можно строить небоскребы, мосты, тротуары и супермагистрали, дома и плотины.

Дозирование

Ключ к получению прочного и долговечного бетона заключается в тщательном дозировании и смешивании ингредиентов. Смесь, в которой недостаточно пасты, чтобы заполнить все пустоты между заполнителями, будет трудно разместить, и она приведет к образованию шероховатых поверхностей и пористого бетона. Смесь с избытком цементного теста легко укладывается и дает гладкую поверхность; тем не менее, получаемый бетон не является рентабельным и может более легко треснуть.

Химический состав портландцемента оживает в присутствии воды. Цемент и вода образуют пасту, которая покрывает каждую частицу камня и песка — агрегаты. В результате химической реакции, называемой гидратацией, цементное тесто затвердевает и приобретает прочность.

Качество пасты определяет характер бетона. Прочность пасты, в свою очередь, зависит от соотношения воды и цемента. Водоцементное соотношение — это вес воды для затворения, деленный на вес цемента.Высококачественный бетон получают за счет максимально возможного снижения водоцементного отношения без ущерба для удобоукладываемости свежего бетона, что позволяет его должным образом укладывать, укреплять и выдерживать.

Правильно подобранная смесь обладает желаемой удобоукладываемостью для свежего бетона и необходимой прочностью и прочностью для затвердевшего бетона. Обычно смесь содержит от 10 до 15 процентов цемента, от 60 до 75 процентов заполнителя и от 15 до 20 процентов воды. Вовлеченный воздух во многих бетонных смесях может составлять от 5 до 8 процентов.

Прочие ингредиенты

В качестве воды для замешивания бетона можно использовать практически любую питьевую природную воду без ярко выраженного вкуса или запаха. Избыточные примеси в воде для смешивания могут не только повлиять на время схватывания и прочность бетона, но также могут вызвать выцветание, окрашивание, коррозию арматуры, нестабильность объема и снижение долговечности. Спецификации бетонной смеси обычно устанавливают пределы содержания хлоридов, сульфатов, щелочей и твердых веществ в воде для смешивания, если не могут быть проведены испытания для определения влияния примесей на конечный бетон.

Хотя большая часть питьевой воды подходит для замешивания бетона, заполнители выбираются тщательно. Заполнители составляют от 60 до 75 процентов от общего объема бетона. Тип и размер используемого заполнителя зависит от толщины и назначения конечного бетонного продукта.

Относительно тонкие строительные секции требуют небольшого крупного заполнителя, хотя заполнители диаметром до шести дюймов использовались в больших плотинах. Для эффективного использования пасты желательна непрерывная градация размеров частиц.Кроме того, заполнители должны быть чистыми и не содержать каких-либо веществ, которые могут повлиять на качество бетона.

Начало гидратации

Вскоре после объединения заполнителей, воды и цемента смесь начинает затвердевать. Все портландцементы представляют собой гидравлические цементы, которые затвердевают в результате химической реакции с водой, вызывающей гидратацию. Во время этой реакции на поверхности каждой частицы цемента образуется узел. Узел растет и расширяется, пока не соединится с узлами других частиц цемента или не прилипнет к соседним агрегатам.

После того, как бетон тщательно перемешан и станет пригодным для обработки, его следует укладывать в формы, пока смесь не станет слишком густой.

Во время укладки бетон уплотняется, чтобы уплотнить его внутри форм и устранить возможные дефекты, такие как соты и воздушные карманы.

Для плит бетон оставляют стоять до тех пор, пока пленка поверхностной влаги не исчезнет, затем деревянную или металлическую ручную терку сглаживают. Плавление дает относительно ровную, но слегка шероховатую текстуру, которая имеет хорошее сопротивление скольжению и часто используется в качестве окончательной отделки фасадных плит.Если требуется гладкая, твердая, плотная поверхность, после затирки следует затирка сталью.

Отверждение начинается после того, как открытые поверхности бетона достаточно затвердеют, чтобы противостоять образованию повреждений. Отверждение обеспечивает постоянную гидратацию цемента, так что бетон продолжает набирать прочность. Бетонные поверхности обрабатывают путем опрыскивания водяным туманом или использования влагоудерживающих тканей, таких как мешковина или хлопчатобумажные коврики. Другие методы отверждения предотвращают испарение воды за счет герметизации поверхности пластиком или специальными спреями, называемыми отвердителями.

Для защиты бетона при очень холодной или жаркой погоде используются специальные методы отверждения. Чем дольше бетон будет оставаться влажным, тем прочнее и долговечнее он станет. Скорость затвердевания зависит от состава и крупности цемента, пропорций смеси, а также от влажности и температурных условий. Бетон продолжает укрепляться с возрастом. Большая часть гидратации и увеличения прочности происходит в течение первого месяца жизненного цикла бетона, но гидратация продолжается медленнее в течение многих лет.

Узнайте, как цемент и бетон формируют мир вокруг нас>

Узнайте больше о преимуществах устойчивости цемента и бетона>

Как НЕ создавать дизайн водно-цементной смеси | Журнал Concrete Construction

Вопрос : Я получил запрос на конструкцию смеси 4000 фунтов на квадратный дюйм, но спецификации требуют максимального отношения воды / вяжущего материала 0,45 (Вт / см). У меня есть смесь, которая в среднем составляет 4600 фунтов на квадратный дюйм с 495 фунтами цемента и 270 фунтами воды, но соотношение равно 0.55. Можно ли просто уменьшить содержание воды до 222 фунтов, чтобы соответствовать спецификации?

Ответ : Меня поражает, как часто меня спрашивают об этом и сколько людей ошибаются.

Инженеры иногда устанавливают более низкое или более высокое соотношение вода / вяжущий материал (Вт / см), чем необходимо для достижения прочности, потому что они пытаются повлиять на другие характеристики, такие как долговечность или растрескивание. (Дополнительную информацию см. В разделе «Почему требуется максимальное соотношение Вт / см?»)

Хотя ваше решение математически логично, конкретному не важны правильные математические вычисления.Он заботится о том, как его ингредиенты сочетаются друг с другом. Смешивание камня, песка и цемента создает пустоты, которые необходимо заполнить водой. Дополнительная вода необходима для отделения частиц, иначе бетон будет непригодным для обработки.

Хотите верьте, хотите нет, но количество воды, необходимое для создания данной осадки с данным набором материалов, не сильно меняется по сравнению с типичным диапазоном содержания цемента, используемым для повседневного бетона. Если для вашей обычной смеси требуется 270 фунтов воды на кубический ярд, и вы добавляете в нее 222 фунта воды, смесь не будет работать, и в конце концов кто-то добавит недостающие 48 фунтов воды (около 5 галлонов) обратно.Смесь вернется к своему исходному соотношению 0,55, что даст инженеру, указавшему 4000 фунтов на квадратный дюйм, надлежащую прочность, но не другие характеристики, которые он хотел.

Чтобы правильно составить смесь, разделите требуемое содержание воды на желаемое соотношение в / см. В вашем примере: 270 фунтов воды / 0,45 = 600 фунтов цемента. Смесь будет около 5800 фунтов на квадратный дюйм, что намного больше, чем указано, но это нормально. Сила — не единственная цель.

Чтобы уменьшить количество цемента, необходимо сначала уменьшить количество воды.Используйте добавку, оптимизируйте комбинированную сортировку заполнителей, добавьте летучую золу или получите заполнитель с лучшей формой частиц. Вы можете добавить до 4% увлеченного воздуха, но будьте осторожны. Вовлеченный воздух может создать новые проблемы, такие как большая оседлость и изменчивость силы или замедленное кровотечение, что ставит под угрозу обрабатываемость.

адсорбированных конформаций суперпластификаторов PCE в пористом растворе цемента, выявленных с помощью моделирования молекулярной динамики

Uchikawa, H., Hanehara, S.И Саваки, Д. Роль стерической силы отталкивания в диспергировании частиц цемента в свежем тесте, приготовленном с органической добавкой. Исследования цемента и бетона 27 , 37–50 (1997).

CAS Статья Google ученый

Хауэ Т. и Юджин М. А. Новый подход к сохранению органов: потенциальная роль нового полимера. Kidney International 74 , 998–1003 (2008).

CAS Статья PubMed Google ученый

Шиката Т., Окузоно М. и Сугимото Н. Температурно-зависимое поведение поли (этиленоксида) в водном растворе при гидратации / дегидратации. Макромолекулы 46 , 1956–1961 (2013).

ADS CAS Статья Google ученый

Эванс, Р.И Наппер, Д. Х. Коллоид, Стерическая стабилизация II. Коллоид-З. u. З. Полимер 251 , 329–336 (1973).

CAS Статья Google ученый

Эванс, Р. и Нэппер, Д. Х. Коллоид, стерическая стабилизация I. Коллоид-Z. u. З. Полимер 251 , 409–414 (1973).

CAS Статья Google ученый

Нэппер, Д. Х. Стерическая стабилизация и серия Хофмайстера. Журнал науки о коллоидах и интерфейсах 33 , 384–392 (1970).

ADS Статья Google ученый

де Жен, П. Г. Конформации полимеров, прикрепленных к поверхности раздела. Макромолекулы 13 , 1069–1075 (1980).

ADS Статья Google ученый

de Gennes, P. G. Полимеры на границе раздела; упрощенный вид. Достижения в области науки о коллоидах и интерфейсах 27 , 189–209 (1987).

Артикул Google ученый

Flatt, R.J., Schober, I., Raphael, E., Plassard, C. & Lesniewska, E. Конформация диспергаторов адсорбированного гребенчатого сополимера. Ленгмюр 25 , 845–855 (2009).

CAS Статья PubMed Google ученый

Houst, Y. F. et al. . Конструкция и принцип действия новых суперпластификаторов для более прочного бетона с высокими эксплуатационными характеристиками (проект суперпласт). Исследования цемента и бетона 38 , 1197–1209 (2008).

CAS Статья Google ученый

Кауппи, А., Андерссон, К. М. и Бергстрём, Л. Исследование влияния адсорбции суперпластификатора на поверхностные силы с помощью метода АСМ с коллоидным зондом. Исследования цемента и бетона 35 , 133–140 (2005).

CAS Статья Google ученый

Клещанок Д. и Лэнг П. Р. Стерическое отталкивание адсорбированными полимерными слоями исследовано с помощью микроскопии полного внутреннего отражения. Ленгмюр 23 , 4332–4339 (2007).

CAS Статья PubMed Google ученый

Нава Т. Влияние химической структуры на стерическую стабилизацию суперпластификатора на основе поликарбоксилата. Журнал передовых бетонных технологий 44 , 225–232 (2006).

Артикул Google ученый

Сакаи, Э. и Даймон, М. Механизмы диспергирования алита, стабилизированного суперпластификаторами, содержащими привитые цепи полиэтиленоксида. Труды 5 th Международная конференция CANMET / ACI по суперпластификаторам и другим химическим добавкам в бетон (Malhotra VM (ed)). Американский институт бетона, Фармингтон-Хилл, Мичиган, США, SP-173 , 187–201 (1997).

Йошиока, К., Сакаи, Э., Даймон, М. и Китахара, А. Роль стерических препятствий в работе суперпластификаторов для бетона. Журнал Американского керамического общества 80 , 2667–2671 (1997).

CAS Статья Google ученый

Мишра, Р. К., Хайнц, Х., Циммерманн, Дж., Мюллер, Т. и Флатт, Р. Дж. Понимание эффективности поликарбоксилатов в качестве шлифовальных добавок. Протокол 10 th Международная конференция CANMET / ACI по суперпластификаторам и другим химическим добавкам в бетон (Malhotra VM (ed)).Американский институт бетона, Фармингтон-Хиллз, штат Мичиган, США, SP-288 , 235–249 (2012).

Мохан Р., Джадхав В., Ахмед А., Ривас Дж. И Келкар А. Влияние добавок пластификатора на механические свойства цементного композита — анализ молекулярной динамики. Международный журнал химической, молекулярной, ядерной техники, материаловедения и металлургической инженерии 8 , 84–88 (2014).

Google ученый

Ран, К. и др. . Молекулярно-динамическое исследование влияния ионов кальция на конформационные свойства гребенчатого поли (сополимера акриловой кислоты и метилаллилполиоксиэтиленового эфира). Вычислительное материаловедение 109 , 90–96 (2015).

CAS Статья Google ученый

Шу, X. и др. . Адаптация конформации раствора поликарбоксилатного суперпластификатора к улучшению диспергирующих свойств цементного теста. Строительные и строительные материалы , 116, , 289–298 (2016).

CAS Статья Google ученый

Zhang, Q. et al . pH-индуцированные конформационные изменения гребенчатого поликарбоксилата исследованы экспериментально и моделированием. Наука о коллоидах и полимерах 294 , 1705–1715 (2016).

CAS Статья Google ученый

Хирата, Т. и др. . Атомистическое моделирование динамики для решения проблемы конформации модельных суперпластификаторов PCE в воде и поровом растворе цемента. Достижения в области исследований цемента 29 (10), 418–428 (2017).

Артикул Google ученый

Pickelmann, J., Li, H., Baumann, R. & Plank, J. A 13 C ЯМР-спектроскопическое исследование перераспределения кислотных и сложноэфирных групп в PCE типа MPEG, полученных радикальной сополимеризацией и Техники прививки. Известия 11 th Конференция CANMET / ACI по суперпластификаторам и другим химическим добавкам в бетон (Malhotra VM, Gupta PR, Holland TC (eds)). Американский институт бетона, Фармингтон-Хиллз, Мичиган, США, SP-302 , 25–37 (2015).

Планк, Дж. и др. . Микроструктурный анализ поликарбоксилатов на основе эфира изопренола и влияние структурных мотивов на эффективность диспергирования. Исследования цемента и бетона 84 , 20–29 (2016).

CAS Статья Google ученый

Кальвет Р. Адсорбция органических химикатов в почвах. Перспективы гигиены окружающей среды 83 , 145–177 (1989).

ADS CAS Статья PubMed PubMed Central Google ученый

Джайлз К. Х., МакЭван Т. Х., Наква С. Н. и Смит Д. Исследования адсорбции. Часть XI. Система классификации изотерм адсорбции растворов и ее использование для диагностики механизмов адсорбции и измерения удельной поверхности твердых тел. Журнал химического общества 3 , 3973–3993 (1960).

Артикул Google ученый

Сакаи, Э., Ямада, К.& Охта, А. Молекулярная структура и механизмы дисперсии-адсорбции суперпластификаторов гребенчатого типа, используемых в Японии. Журнал передовых бетонных технологий 1 , 16–25 (2003).

CAS Статья Google ученый

Бейли Ф. Мл. И Каллард Р. В. Некоторые свойства полиэтиленоксида в водном растворе. Журнал прикладной науки о полимерах 1 , 56–62 (1959).

CAS Статья Google ученый

Бегум Р. и Мацуура Х. Конформационные свойства коротких поли (оксиэтиленовых) цепей в воде изучены методом ИК-спектроскопии. Журнал химического общества . Транзакция Фарадея 93 , 3839–3848 (1997).

CAS Статья Google ученый

Линегар, К. Л., Адениран, А. Е., Костко, А. Ф., Анисимов, М. А. Гидродинамический радиус полиэтиленгликоля в растворе, полученном методом динамического светорассеяния. Коллоидный журнал 72 , 279–281 (2010).

CAS Статья Google ученый

Uchikawa, H., Uchida, S., Ogawa, K. & Hanehara, S. Влияние CaSO4-2H 2 O, CaSO 4 -1 / 2H 2 O и CaSO 4 на начальную гидратацию клинкера разной степени горения. Исследования цемента и бетона 14 , 645–656 (1984).

CAS Статья Google ученый

Роверс, Дж. И Мартин, Дж. Э. Модель твердых сфер для линейных и регулярных звездчатых полибутадиенов. Журнал науки о полимерах: Часть B: Физика полимеров 27 , 2513–2524 (1989).

ADS CAS Статья Google ученый

Ланге, А. и Планк, Дж. Вклад неадсорбирующихся полимеров в дисперсию цемента. Исследования цемента и бетона 79 , 131–136 (2016).

CAS Статья Google ученый

Сакаи Э., Какинума Ю., Ямамото К. и Даймон М. Взаимосвязь между формой микрокремнезема и текучестью цементного теста при низком соотношении воды и порошка. Журнал передовых бетонных технологий 7 , 13–20 (2009).

Артикул Google ученый

Ланге, А., Хирата, Т. и Планк, Дж. Влияние значения ГЛБ поликарбоксилатных суперпластификаторов на текучесть раствора и бетона. Исследования цемента и бетона 60 , 45–50 (2014).

CAS Статья Google ученый

Banfill, P. F. G. et al. .Улучшенные суперпластификаторы для бетона с высокими эксплуатационными характеристиками: проект СУПЕРПЛАСТ. Известия 12 -й Международный конгресс по химии цемента . ICCC, Монреаль, Канада (2007).

Borget, P., Galmiche, L., Meins, J. F. L. & Lafuma, F. Микроструктурные характеристики и поведение в различных солевых растворах гребенчатых сополимеров полиметакрилата натрия и g-PEO. Коллоиды и поверхности A: физико-химические и инженерные аспекты 260 , 173–182 (2005).

CAS Статья Google ученый

Гей, К. и Рафаэль, Э. Гребнеобразные полимеры внутри наноразмерных пор. Достижения в области науки о коллоидах и интерфейсах 94 , 229–236 (2001).

CAS Статья Google ученый

Хирата Т., Юаса Т. и Нагаре К. Цементная добавка и цементный состав .Патент США 6166112, дек. Переуступлен Nippon Shokubai (2000).

Ланге, А., Хирата, Т. и Планк, Дж. Роль неадсорбированных молекул PCE в дисперсии цемента: экспериментальные доказательства нового механизма диспергирования. Протокол 10 th Международная конференция CANMET / ACI по суперпластификаторам и другим химическим добавкам в бетон (Malhotra VM (ed)). Американский институт бетона, Фармингтон-Хиллз, штат Мичиган, США, SP-288 , 435–449 (2012).

Ямамото, М. и др. . Сополимер для добавок к цементу, процесс его производства и применение . Патент США 6727315, апрель переуступлен Nippon Shokubai (2004).

Тереза, М. и др. . Характеристика полимеров с помощью эксклюзионной хроматографии с множественным детектированием. Журнал хроматографии A 919 , 13–19 (2001).

CAS Статья PubMed Google ученый

Winnefeld, F., Becker, S., Pakusch, J. & Götz, T. Влияние молекулярной архитектуры гребенчатых суперпластификаторов на их характеристики в цементных системах. Цементные и бетонные композиты 29 , 251–262 (2007).

CAS Статья Google ученый

Берендсен, Х. Дж. К., Споул, Д. В. Д. и Друнен, Р. В. ГРОМАКС: реализация параллельной молекулярной динамики с передачей сообщений. Компьютерная физика Связь 91 , 43–56 (1995).

ADS CAS Статья Google ученый

Hess, B., Kutzner, C., Spoel, D. V. D. & Lindahl, E. GROMACS 4: Алгоритмы для высокоэффективного, сбалансированного по нагрузке и масштабируемого молекулярного моделирования. Журнал химической теории и вычислений 4 , 435–447 (2008).

CAS Статья PubMed Google ученый

Линдал, Э., Хесс, Б. и Споул, Д. В. Д. GROMACS 3.0: пакет для молекулярного моделирования и анализа траекторий. Журнал молекулярного моделирования 7 , 306–317 (2001).

CAS Статья Google ученый

Pronk, S. et al. .Gromacs 4.5: высокопроизводительный и высокопараллельный набор инструментов молекулярного моделирования с открытым исходным кодом. Биоинформатика 29 , 845–854 (2013).

CAS Статья PubMed PubMed Central Google ученый

Spoel, D. V. D. et al. . GROMACS: быстро, гибко и бесплатно. Журнал вычислительной химии 26 , 1701–1718 (2005).

Артикул Google ученый

Хесс, Б., Беккер, Х., Берендсен, Х. Дж. К. и Фраайе, Дж. Г. Э. М. LINCS: решатель линейных ограничений для молекулярного моделирования. Журнал вычислительной химии 18 , 1463–1472 (1997).

CAS Статья Google ученый

Hess, B. P-LINCS: параллельный решатель линейных ограничений для молекулярного моделирования. Журнал химической теории и вычислений 4 , 116–122 (2008).

CAS Статья PubMed Google ученый

Хамфри В., Далке А. и Шультен К. VMD: визуальная молекулярная динамика. Журнал молекулярной графики 14 , 33–38 (1996).

CAS Статья PubMed Google ученый

Планк, Дж. И Хирш, С. Влияние дзета-потенциала ранних фаз гидратации цемента на адсорбцию суперпластификатора. Исследования цемента и бетона 37 , 537–542 (2007).

CAS Статья Google ученый

Йошиока, К., Тазава, Э., Каваи, К. и Энохара, Т. Адсорбционные характеристики суперпластификаторов на минеральных компонентах цемента. Исследования цемента и бетона 32 , 1507–1513 (2002).

CAS Статья Google ученый

Zingg, A. et al. . Адсорбция полиэлектролитов и ее влияние на реологию, дзета-потенциал и микроструктуру различных цементных и гидратных фаз. Журнал науки о коллоидах и интерфейсах 323 , 301–312 (2008).

ADS CAS Статья PubMed Google ученый