Как сделать отверстие 25 мм в металле. Рассверлить отверстие в металле

Сверление сквозных отверстий в металлических заготовках производится различными инструментами с применением специальных техник. Многим специалистам при исполнении инженерных работ приходится просверливать отверстия в металлических конструкциях довольно часто. Эти предметы обладают высокой упругостью, что вынуждает использовать специальные режущие приспособления при сверлении.

Типы сверл и приборы для сверления по металлу

Необходимые приборы для сверления металлических изделий – электрические и ручные дрели, а также сверлильные станки. Рабочая часть таких аппаратов – сверло разных форм:

- спиральные;

- винтовые;

- коронковидные;

- конусные;

- плоские;

- пушечные;

- ружейные;

- центровочные;

- ступенчатые.

Каждое сверло имеет индивидуальную маркировку, где на кончике указывается диаметр сечения и тип сплава, из которого оно изготовлено.

Сверла классифицируют и по длине:

- короткие;

- удлиненные;

- длинные.

Для сверления некоторых материалов может потребоваться сверло специальной заточки с алмазным наконечником. С изделиями из тонколистовых сплавов спиральные сверла могут не справиться. В некоторых случаях для сверления глубоких отверстий изделие приходится фиксировать в тисках, упорах, кондукторах, уголках с креплениями. Это делается в целях безопасности и получения отверстий высокого качества.

Режимы сверления отверстий в металлических изделиях

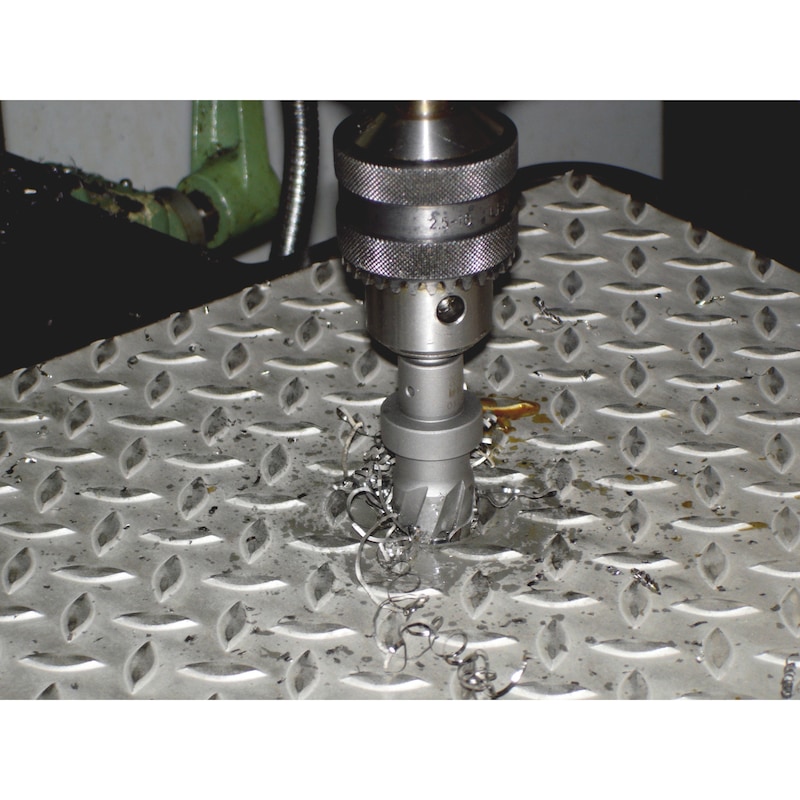

Для сверления сквозных отверстий в металлических изделиях крайне важным является предварительная подготовка к процессу. В инструменте необходимо правильно зафиксировать и направить сверло. Нужно отрегулировать частоту вращений и другие параметры. Для слишком прочных изделий рекомендуется низкая скорость вращения сверла. Показателем правильного сверления должна стать равномерная длинная стружка.

Типы отверстий и методы их сверления

При некоторых работах на производстве часто необходимы следующие типы отверстий в металлических заготовках:

- Сквозные. Пробивают металлические заготовки полностью. Важно обеспечить защиту поверхности станка от случайного выхода сверла за пределы изделия во избежание повреждения сверла и возникновения заусениц на болванке. Идеально подойдут для таких видов работ верстаки с отверстиями, где есть возможность подкладывать под заготовку деревянную прокладку. Отверстия в тонких болванках высверливаются плоскими сверлами, потому что спиральное сверло способно заметно разрушить края изделия.

- Глухие. Выполняются на необходимую глубину, не пронизывая изделие насквозь. В данном случае важным пунктом является замер глубины, который удобно сделать, ограничив длину сверла упором втулки или патроном дрели с фиксирующим упором. Профессиональные станки оснащены автоматическими системами подачи на задаваемый размер заглубления, что позволяет фиксировать глубину захода сверла.

- Глубокие. К этому типу отверстий относят те сверла, у которых длина в пять раз превышает диаметр. При сверлении глубоких отверстий приходится периодически устранять образующуюся стружку с применением дополнительных смазочных средств. Часто необходимо в принудительном порядке обеспечивать меры по охлаждению сверла и самого изделия, температура которых стремительно повышается до слишком высоких показателей в результате трения. Это касается заготовок из высокопрочных сплавов. Для глубоких отверстий используют спиральные сверла.

- Широкого диаметра. Сверления отверстий большого диаметра в изделиях крупных пропорций – весьма ответственный и трудоемкий процесс. Для таких отверстий применяют конусные, коронковидные или ступенчатые сверла. Специалисты проводят рассверливание на низких оборотах инструмента, стараясь обеспечить сохранность краев заготовки.

- Сложной формы. Иногда необходимо выполнить сверление сквозных или глухих отверстий в заготовках разной плотности под внутреннюю резьбу.

Технологию приходится делить на два действия: предварительную подготовку площадки и само сверление.

Технологию приходится делить на два действия: предварительную подготовку площадки и само сверление. - Половинчатые. Половинчатые болванки просверливают, заполняя полости древесиной. Уступчатые отверстия удается получить одной из двух техник: рассверливанием (проходом сверла меньшего диаметра на всю глубину заготовки с последующим рассверливанием сверлами большего диаметра) и уменьшением диаметра (высверливанием на требуемую глубину отверстия большего диаметра с последующей заменой сверла меньшего диаметра). В результате отверстие получается четко отцентрированным.

Безопасность при сверлении отверстий в металлических заготовках

Приступать к сверлению отверстий в металлических заготовках следует с высокой осторожностью, не допуская быстрого разрушения сверла. Соблюдение несложных правил при сверлении обеспечит безопасность и даст гарантии выхода качественного продукта по окончанию работы:

- Накануне сверления необходимо внимательно проверить фиксацию всех крепежных устройств на станке.

- К работе приступать можно в специальной одежде, чтобы исключить попадание любых элементов под движущиеся части станка. Глаза от попадания металлической стружки защищают специальными очками.

- При входе наконечника сверла в металлическую заготовку оно должно уже вращаться на небольших оборотах во избежание затупления.

- Выходить сверлом из просверленного отверстия следует постепенно, снижая обороты, но не останавливая полностью.

- Когда наконечник сверла не заглубляется в заготовку, придется проверить прочность металла. При проведении по поверхности напильником удается определить степень прочности. Если шероховатости на сплаве не остается, нужно выбрать сверло с алмазным наконечником или из более твердого материала, и сверлить на малых оборотах.

- Сверла маленького диаметра, которые с трудом фиксируются в патроне, рекомендуется обматывать на хвостике латунной проволокой для увеличения диаметра обхвата.

- Если работа проводится с полированной заготовкой, можно надевать фетровую шайбу на основание сверла во избежание повреждений при соприкосновении с патроном дрели.

- Для фиксирования металлических заготовок из полированной или хромированной стали применяют тканевые или кожаные прокладки.

- При высверливании глубоких отверстий небольшой фрагмент спрессованного пенопласта, насаживаемого на сверло, обеспечит сдувание мелкой металлической стружки. Также пенопласт даст возможность заглублять сверло до необходимой отметки при производстве глухих отверстий.

Мощность электрических дрелей должна учитываться при сверлении отверстий в металлических заготовках различной твердости. Производители электрического инструмента маркируют приборы, указывая технические характеристики на их корпусе. Для дрелей различной мощности предполагаются сверла соответствующего диаметра.

Любые , в том числе и сверление, вы можете доверить специалистам компании Профлазермет. Мы сами определим нужный диаметр отверстия и подберем подходящий инструмент, которого у нас большой выбор. В итоге вы получите идеальное решение в короткие сроки.

Обработка металла относится к числу достаточно сложных операций. Сверление может потребоваться при выполнении ремонта помещений или собственного автомобиля, а также изготовления различных конструкций на дачном участке. Как и в случае с любыми другими отверстиями нам потребуется ручная дрель, которая может быть дополнена различными дополнительными устройствами. Хотя дрель и является очень популярным и востребованным инструментом, имеющийся практически в каждом доме, требуется обладать немалым опытом именно в плане обработки металла. В нашей статье мы расскажем о сверлении металла, сверлах и некоторых особенностях этого трудоемкого процесса.

Сверление может потребоваться при выполнении ремонта помещений или собственного автомобиля, а также изготовления различных конструкций на дачном участке. Как и в случае с любыми другими отверстиями нам потребуется ручная дрель, которая может быть дополнена различными дополнительными устройствами. Хотя дрель и является очень популярным и востребованным инструментом, имеющийся практически в каждом доме, требуется обладать немалым опытом именно в плане обработки металла. В нашей статье мы расскажем о сверлении металла, сверлах и некоторых особенностях этого трудоемкого процесса.

Инструменты и сверла – что нам потребуется для сверления

Сверление отверстий в металле представляет собой особую технологию, которая заключается в снятия определенного слоя материала за счет одновременного вращательного и поступательного движения сверла. Необходимо зафиксировать дрель в одном положении, чтобы сверло не шевелилось при работе. Именно это является главным условием правильного и безопасного выполнения работ. Чтобы ось дрели оказалась в фиксированном положении, можно воспользоваться одним из многочисленных приспособлений, речь о которых пойдет ниже.

Чтобы ось дрели оказалась в фиксированном положении, можно воспользоваться одним из многочисленных приспособлений, речь о которых пойдет ниже.

Нам потребуются следующие инструменты для работы с металлом:

- Дрель ручная или электрическая

- Спиральное сверло

- Молоток

- Кернер

- Защитные очки и перчатки

Достичь успеха в планируемом мероприятии будет невозможно без соответствующего сверла. Выбор данного элемента – очень важный момент, ведь различные сверла подбираются исхода из свойств металла, а также диаметра будущего отверстия. Свёрла обычно производятся из быстрорежущей стали. Самыми распространенными считаются изделия, изготовленные из стали марки Р6М5. В некоторых случаях используются кобальтовые добавки, которые способствуют увеличению долговечности и износостойкости сверла. В таком случае в маркировке товара появляется литера К. Для очень твердых металлов применяются сверла, оборудованные небольшой напайкой на кончике, что обеспечивает необходимый уровень сверления материала.

Следует знать, что далеко не все дрели способны проделать именно те отверстия, которые вам требуются. Так, производителя обычно указывают соответствующую информацию в руководстве по эксплуатации. К примеру, просверлить отверстие большого диаметра дрелью, мощность которой составляет 700 Вт, не получится. Ведь данное оборудование предназначено для создания отверстия максимального размера 13 мм в поперечнике.

Приспособления для дрелей – как облегчить себе жизнь

Сверление металла вызывает трудности у многих людей, даже опытных мастеров. Одна из причин заключается в физической сложности самого процесса. Ведь необходимо в течение длительного времени держать тяжелую дрель под прямым углом в четко зафиксированном положении. Однако всегда можно воспользоваться дополнительными приспособлениями, призванными облегчить весь процесс.

В строительных магазинах можно приобрести следующие механизмы для перпендикулярного сверления отверстия в металлических изделиях:

- 1.

Кондукторы для сверления

Кондукторы для сверления - 2. Направляющие для дрели

- 3. Стойки для дрели

Огромной популярностью пользуются кондукторы, именно с их помощью специалисты делают отверстия в изделиях. Сам механизм представляет собой своеобразный бокс, удобный для удержания, в котором расположены направляющие втулки. Подходит для работы со сверлами различных диаметров. Втулки выполняются из очень твердых сортов металла, гораздо более твердого, нежели само сверло. Поэтому не стоит волноваться, что при работе с дрелью они повредятся.

Вам требуется всего лишь расположить кондуктор над местом будущего отверстия, предварительного отмеченного кернером, после чего включить дрель. Сверло будет прочно зафиксировано втулками, поэтому от заданного направления оно не уйдет. Особенно полезным кондуктор считается при сверлении цилиндрической формы, к примеру, труб, поскольку наконечник сверла постоянно соскальзывает с округлой формы трубы.

Также можно приобрести направляющие для ручной дрели – это полезный опорный механизм, где дрель фиксируется за шейку для достижения неподвижности во время работы. Подошва, удерживаемая свободной рукой, устанавливается на самой заготовке. При таком положении дел инструмент перемещается исключительно вертикально, без малейших отклонений или перекосов.

Подошва, удерживаемая свободной рукой, устанавливается на самой заготовке. При таком положении дел инструмент перемещается исключительно вертикально, без малейших отклонений или перекосов.

На сегодняшний день выпускаются универсальные конструкции, оборудованные угловым держателем. Благодаря этому вы сможете сверлить отверстия дрелью даже под углом. Правда, в случае с металлом сверлить под углом при помощи направляющих очень сложно, поскольку боковые перегрузки практически сразу же ломают сверло. Поэтому необходимо позаботиться о покупке изделия из твердого металла.

Еще одно приспособление, которое упрощает процесс изготовления отверстий, называется стационарная стойка. По своей сути, данное оборудование представляет собой несколько упрощенный сверлильный станок, правда, с меньшим функционалом, но и существенно меньшей стоимостью. Дрель двигается по штанге при помощи рычага. Для фиксации заготовки используются струбцины или тиски. По качеству сверления данный агрегат находится на порядок выше прочих своих конкурентов. Однако его цена также выше по сравнению с кондукторами или направляющими.

Однако его цена также выше по сравнению с кондукторами или направляющими.

Глубокие отверстия – в чем их особенность

Процесс сверления отверстий в изделиях из металла существенно отличается в зависимости от толщины заготовки. Глубокие отверстия сделать гораздо сложнее по сравнению с обычными. Специалисты для таких случаев используют токарные станки, причем вращаться должна именно заготовка, а не само сверло на станке. Важным моментом является отвод отходов и стружки из детали, а также охлаждение сверла.

Естественно, в домашних условиях воспользоваться токарным станком вряд ли получится. Единственный выход из положения – это приобретение направляющих для дрели, которые были описаны выше. Длина сверла имеет большое значение, поскольку сверло может делать отверстия лишь на две трети своей длины. Так что требуется приобрести длинное сверло, но достаточно прочное, которое не сломается под воздействием огромных перегрузок.

При отсутствии направляющих можно постараться сверлить и без данного оборудования, если вы уверены в своих силах.

Однако угол сверления менять категорически запрещено, поскольку это может полностью испортить как сверло, так и заготовку.

Про охлаждение и отвод стружки также забывать ни в коем случае нельзя. Проще всего воспользоваться мыльной водой, в которую предварительно следует обмакнуть наконечник сверла. Некоторые специалисты рекомендуют обмазать сверло растительным маслом или свиным салом. Это существенно уменьшит трение изделия о металл и, как следствие, самым положительным образом скажется на охлаждении сверла.

Если же говорить об извлечении стружки, то этим необходимо заниматься с регулярной частотой, периодически извлекая отходы от бурения. Проще всего перевернуть заготовку, чтобы стружка под действием гравитации, освободила отверстие. Если же изделие очень тяжелое, то в ход идут подручные приспособления, в том числе крючки или магниты. В противном случае стружка способна закупорить канавки, имеющиеся на сверле, что в дальнейшем приведет к блокировке вращения, а также к поломке сверла.

Отверстия большого диаметра – самая сложная операция

Просверлить большое отверстие в металле еще сложнее, чем сделать отверстие большой глубины. Здесь есть несколько подходов: либо конусным сверлом делать отверстие большого диаметра в металле за несколько подходов, либо воспользоваться специальной коронкой. Стоимость конусных сверл очень велика, тогда как эффективность ниже, чем у коронки.

Именно поэтому специалисты утверждают, что правильнее сверлить металл именно при помощи коронки. В центральной части расположено сверло, тогда как по краям находится режущая поверхность с остро заточенными зубьями. Благодаря сверлу, коронка фиксируется в одном положении и не двигается во время работы. Сверление осуществляется на низких оборотах дрели, причем все делать надо очень аккуратно и внимательно, чтобы не повредить коронку.

Обработка металла производится не только в промышленных условиях. При выполнении ремонтных работ на автомобиле, изготовлении конструкций на приусадебном участке или проведении ремонта жилища, необходимо сверление отверстий в металле. В домашних условиях чаще всего применяется ручная дрель.

В домашних условиях чаще всего применяется ручная дрель.

Этот универсальный инструмент требует определенных навыков работы с твердыми изделиями. Можно приобрести, или изготовить самостоятельно станок для сверления отверстий в металле, однако это не дешевое удовольствие.

Технология сверления отверстий в металле заключается в снятии тонкого слоя материала за счет одновременного поступательного и вращательного движения .

Главное условие качественной и безопасной (для инструмента) обработки – удержание оси патрона в фиксированном положении. С помощью станка несложно сохранить прямолинейность, чего не скажешь при работе с ручным инструментом.

Если вы не уверены в твердости рук (это нормальная ситуация для обычного человека), для сверления под прямым углом требуются механические помощники (кондукторы).

Сразу оговоримся, что дополнительные кондукторы требуются лишь в случае, когда толщина металла превышает диаметр сверла.

Если вы делаете отверстие в тонкой стальной пластине, прямолинейность не имеет значения.

Есть несколько разновидностей направляющих для ручной электродрели. Инструменты с механическим приводом плохо подходят для работ с металлом, тем более, если речь идет о точности.

- Кондуктор для сверления. Выполнен в виде корпуса, удобного для удержания, внутри которого размещены втулки-направляющие для сверл различного диаметра.

- Направляющая для дрели (ручная). Опорное устройство, в котором инструмент фиксируется за шейку

- Стойка для дрели (полу стационарная). Фактически является недорогой альтернативой сверлильного станка.

Материал втулок тверже инструмента, поэтому отверстия не изнашиваются. Установив кондуктор точно над центром предполагаемого отверстия, можно не беспокоиться о том, что сверло «уведет» от заданного направления.

Особенно полезно такое устройство при сверлении перпендикулярных отверстий в трубах небольшого диаметра, когда наконечник норовит соскользнуть с цилиндрической поверхности.

Подошва размещается на заготовке, удерживаясь второй рукой за рукоять. Дрель перемещается строго вертикально, не допуская перекосов и уводов сверла.

Конструкция может иметь угловой держатель для труб небольшого диаметра, что делает приспособление более универсальным.

При наличии поворотного механизма, вы получаете еще и приспособление для сверления отверстий под углом.

Правда металл таким образом просверлить не удастся, боковые нагрузки быстро сломают сверло.

Все фото из статьи

Если вам требуется сделать в дереве отверстие большого диаметра, то придется использовать специальные приспособления, каждое из которых имеет свои особенности. Мы рассмотрим все возможные варианты и расскажем об их основных преимуществах и недостатках, чтобы вы смогли выбрать оптимальный вариант в соответствии со спецификой проведения работ в той или иной ситуации.

Критерии выбора качественного варианта

Ниже мы рассмотрим основные виды приспособлений , а пока обозначим критерии, которым должен соответствовать любой вариант вне зависимости от его модификации:

| Надежный материал изготовления | Конечно, определить этот критерий на глаз вряд ли получится, поэтому лучше всего попросить у продавца сертификат качества на изделие. Ненадежные контрафактные варианты из Китая чаще всего не имеют никаких документов. Ненадежные контрафактные варианты из Китая чаще всего не имеют никаких документов. |

| Качественное исполнение | Внимательно рассмотрите изделие: поверхность должна быть ровной без изъянов и брака, режущая часть должна быть аккуратно заточена. Если вы приобретаете сверло по дереву большой длины – проверьте, ровное ли оно, это можно сделать на глаз или прокатив его по ровной поверхности – на ней любые нарушения сразу видны. |

| Добротная упаковка | Низкокачественные подделки чаще всего упакованы кое-как, более того – в словах встречаются ошибки. Ни один известный бренд не позволит себе невзрачную упаковку, помните об этом. |

| Стоимость | Цена также является показателем качества, как правило, самые бюджетные варианты недолговечны, особенно если речь идет о сверлах и приспособлениях большого размера. Ведь они подвергаются очень высоким нагрузкам в процессе работы. |

Совет! Чтобы гарантированно приобрести качественное изделие, будь то , нужно обращаться к официальным представителям того или иного бренда или покупать продукцию в известных магазинах, которые заботятся о своей репутации и не продают дешевые подделки.

Чем и как сверлить глубокие и большие отверстия в металлических деталях

Просмотров 587 Опубликовано Обновлено

Сверление больших отверстий не составляет проблем, если правильно подобрать инструмент. Например, проведение таких работ может быть необходимо для закрепления швеллера или металлического уголка. Проще всего использовать электродрель, но для получения отверстия диаметром, например, 15 мм требуется приложить много усилий. Чтобы просверлить в металле отверстие большого диаметра, используются специальные приспособления и технология корончатого сверления.

Особенности создания

Во время сверления необходимо учитывать, что корончатая или ступенчатая конусная насадка должна подбираться таким образом, чтобы она имела меньший диаметр, чем создаваемое отверстие.

При использовании различных инструментов также необходимо учитывать их особенности. Например, при рассверливании конусными изделиями получаются ровные кромки.

Например, при рассверливании конусными изделиями получаются ровные кромки.

Приспособления для дрелей

Существует несколько приспособлений для дрелей, которые позволяют облегчить процесс и сделать большое отверстие ровным:

- Кондуктор для сверления. Такое приспособление представляет собой корпус, в котором имеется несколько втулок направляющих для сверл разного диаметра. Материал, используемый для создания втулок, имеет большую твердость, чем сверла, поэтому можно не беспокоиться о том, что инструмент при бурении начнет отклоняться в сторону и расширит дыру.

- Направляющая для дрели. Подобное изделие позволяет зафиксировать инструмент таким образом, чтобы во время сверления он не отклонился в сторону. При отсутствии такого изделия инструмент может уйти в сторону, что приведет к созданию неровной кромки. Также его можно закрепить под углом. Но при сверлении металлических изделий обычно это не требуется.

- Стойка для дрели. Подобное изделие, сделанное своими руками, может являться недорогой заменой сверлильного станка, так как позволяет более комфортно осуществлять проведение работ.

Закрепленный инструмент при использовании стойки движется по штанге с помощью рычага. При этом полностью исключено смещение, так как просверливаемая заготовка надежно удерживается благодаря наличию струбцины.

Закрепленный инструмент при использовании стойки движется по штанге с помощью рычага. При этом полностью исключено смещение, так как просверливаемая заготовка надежно удерживается благодаря наличию струбцины.

Используя указанные изделия, можно значительно облегчить процесс высверливания металлических изделий.

Особенность глубоких отверстий

Чтобы просверлить в металле глубокое отверстие лучше всего использовать токарный станок. Во время данного процесса обязательно производить охлаждение. При этом стружка должна принудительно отводиться. Периодически инструмент извлекается из заготовки для удаления стружки.

При работе без специализированных приспособлений не стоит утапливать насадку более чем на 2/3 ее длины. Для охлаждения в процессе работы необходимо использовать воду. Если работа производится за несколько подходов, не допускается изменение угла.

Особенность отверстий большого диаметра

Данная процедура является более сложной, чем глубокое сверление. Работы по вырезанию осуществляются либо при использовании коронки, либо при помощи конусного сверла. Коронки для металла похожи на изделия для бетона и гипсокартона. Отличие заключается только в материале, используемом при создании режущей кромки.

Работы по вырезанию осуществляются либо при использовании коронки, либо при помощи конусного сверла. Коронки для металла похожи на изделия для бетона и гипсокартона. Отличие заключается только в материале, используемом при создании режущей кромки.

Также сверление может производиться стандартными изделиями в несколько этапов. Для этого сначала используется насадка небольшого диаметра. Затем осуществляется выбор более крупного инструмента.

Наиболее удобным способом является использование конусных сверл. Такие приспособления позволяют за один подход рассверлить отверстие большого размера. Для этого инструмент просто утапливается в материал.

Сверление без лишних хлопот

Во время работы можно использовать насадку небольшого сечения, а также использованный зачистной круг для болгарки. Важно помнить, что он должен иметь меньший диаметр, чем создаваемое отверстие.

Перед проведением работ на заготовке размечается окружность для отверстия, а вторая окружность будет меньше первой на расстояние, равное диаметру используемого сверла. После этого в противоположных местах окружности намечаются 2 отверстия. От них необходимо отступить 3 мм и наметить места для сверления. Таким образом сверление происходит по всей начерченной окружности. При необходимости подработки некоторые участки придется обработать зубилом. В результате создадутся зазубренные края, которые затем нужно будет обточить. Важно следить, чтобы во время проведения работ не происходило увеличение окружности, т. е. не расширять запланированный диаметр.

После этого в противоположных местах окружности намечаются 2 отверстия. От них необходимо отступить 3 мм и наметить места для сверления. Таким образом сверление происходит по всей начерченной окружности. При необходимости подработки некоторые участки придется обработать зубилом. В результате создадутся зазубренные края, которые затем нужно будет обточить. Важно следить, чтобы во время проведения работ не происходило увеличение окружности, т. е. не расширять запланированный диаметр.

Конусное сверло

Изготавливаются описываемые типы сверл из инструментальной стали. Хвостовики таких изделий могут быть шестигранными и цилиндрическими. Режущая кромка снимает все заусенцы, поэтому кромка получается ровной. На конце сверлильной головки имеется заточенная вершина, которая позволяет производить предварительное сверление материала.

Используя такие изделия можно:

- производить создание пропилов диаметром до 30 мм;

- забыть о неровных краях;

- проводить растачивание различного диаметра, не меняя насадку.

Благодаря ступенчатым сверлам можно создавать пропилы различного диаметра в листовой стали толщиной до 4 мм. В отличие от простого конусного сверла при использовании таких изделий просверленный диаметр является фиксированным.

К недостаткам можно отнести:

- необходимость в применении инструмента с малыми оборотами и высоким крутящим моментом;

- чувствительность даже к небольшим перекосам.

Несмотря на указанные недостатки, данная насадка позволяет удобно работать с металлическими пластинами, быстро высверливая окружности нужного диаметра.

Коронка по металлу

Обработка металла является сложным процессом, поэтому подобные работы обычно производятся при использовании специализированного оборудования. Чтобы производить работу в бытовых условиях, можно использовать корончатые сверла.

Подобные изделия позволяют сделать края круглыми и отцентрированными. При этом для сверления используется стандартная дрель. Изделия состоят из нескольких частей:

- коронка;

- центровочная насадка;

- хвостовик изделия;

- винты, которые необходимы для закрепления.

При использовании корончатого сверла скорость проведения работ увеличивается до 10 раз. Также к преимуществам можно отнести возможность точно сверлить в диапазоне от 1,2 до 15 см.

При этом во время сверления не нужно производить центровку. Также стоит отметить, что такие сверла по сравнению со спиральными имеют более высокую износоустойчивость.

Перед началом работы производится установка центровочного сверла в центр окружности, после чего и осуществляется сверление. После этого происходит втягивание сверла и работа осуществляется коронкой.

Пресс для отверстий

Одним из распространенных способов является пробивка при помощи специального пресса. Это происходит следующим образом:

- Сначала заготовка укладывается на стол пресса и захватывается несколькими зажимами.

- Затем металл перемещается под пробивной инструмент. На данном этапе происходит дополнительное закрепление материала при помощи прижимного кольца.

- На последнем этапе и происходит пробитие при помощи пуансона.

В револьвере может быть несколько насадок различного диаметра, что позволяет быстро создавать пробоины разного диаметра. Такое оборудование обычно не применяется для работы с металлом в бытовых условиях.

Если работы планируется производить в домашних условиях, следует выбрать универсальный инструмент. Это позволит легко обрабатывать металл, не заботясь о приобретении дополнительных деталей. Подробно с технологией процесса познакомит представленное видео.

Число оборотов при сверлении различных видов металла

Рекомендации по числу оборотов при сверлении различных видов металла в зависимости от диаметра сверла:

| Вид металла | Ø 2 мм | Ø 5 мм | Ø 10 мм | Ø 15 мм | Ø 20 мм |

Скорость резания, м/мин.  |

|---|---|---|---|---|---|---|

| Нелегированная сталь | 4780 | 1910 | 960 | 640 | 480 | 26-30 |

| Листовая сталь | 4480 | 1780 | 890 | 590 | 440 | 26-28 |

| Нелегированния инструментальная сталь | 4460 | 1780 | 890 | 590 | 440 | 26-28 |

| Легированная инструментальная сталь | 3980 | 1600 | 800 | 530 | 400 | 12-14 |

| Нержавеющая сталь | 2390 | 960 | 480 | 320 | 240 | 14-16 |

| Пружинная сталь | 1450 | 570 | 290 | 190 | 140 | 8-10 |

| Серый чугун | 4460 | 1780 | 890 | 590 | 450 | 25-30 |

| Ковкий чугун | 4460 | 1780 | 890 | 590 | 450 | 25-30 |

| Стальное литье | 3500 | 1400 | 700 | 460 | 350 | 20-24 |

| Легированный алюминий | 7950 | 3180 | 590 | 1060 | 790 | 50-60 |

| Легированная медь | 4780 | 1910 | 960 | 640 | 480 | 28-30 |

| Бронза | 7960 | 3180 | 1500 | 1060 | 790 | 40-60 |

| Латунь | 7960 | 3180 | 1500 | 1080 | 790 | 40-60 |

Рекомендуемое охлаждение при сверлении любого из материалов — сверлильная эмульсия, либо охлаждающее масло, кроме сверления чугуна и бронзы — где сверление необходимо производить всухую.

Сверла с покрытием TIN — для повышенных нагрузок на промышленном производстве и в мастерской. Титан-нитридное покрытие снижает трение при сверлении и тем самым повышает производительность.

Сверла кобальтовые HSS Co (Р6М5К5) — эксперт по высокоточной стали. Легирование кобальтом обеспечивает жаростойкость и в месте с тем высокую износостойкость. Идеальное решение для высокоточного сверления в корозионно — и жаростойких сталях с пределом прочности при растяжении до 1000 Н/мм2.

При сверлении по металлу в любом случае рекомендуется применять охлаждение. Но поскольку выполнение данной рекомендации не всегда представляется возможным, спиральные сверла сконструированы таким образом, что бы оптимальный результат достигался за счет быстрого отвода стружки.

Отверстие в металле под саморез. WikiСтатья.

Многие из нас при строительстве сталкивались с вопросом установки саморезов в металлические конструкции. Хотя само слово «саморез» подразумевает, что они производят сами нарезающее действие, обеспечить предварительные работы в некоторых случаях все же придется. Вопрос: каким сделать отверстие под саморез по металлу?

Вопрос: каким сделать отверстие под саморез по металлу?

Саморез — это метиз, представляющий собой стержень с острой наружной резьбой и головку с углублением под вкручивающий инструмент. Благодаря технологии изготовления и применяемому качественному, прочному сплаву из металла, который обязательно проходит термическую обработку, этот крепеж имеет универсальное применение. Изделие обладает достаточной прочностью для использования с древесиной любой плотности, металлом и бетоном. В случае работы с металлом используемый саморез должен быть сделан из твердой стали, которая тверже материала рабочей поверхности.

Различают саморезы по металлу с острым наконечником и со сверлом. Обеим разновидностям крепежа характерно маленькое межгребневое расстояние, или, проще говоря, мелкая резьба. Это позволяет улучшить сцепление метиза с твердым материалом, а значит и скрепляемого узла.

Острый наконечник изделия производит то самое самонарезающее действие, что заметно упрощает процесс крепежа. Иными словами, берем инструмент, шуруповерт или отвертку, в одну руку, саморез — в другую, и вворачиваем его в конструкцию. Даже металлическая поверхность сдастся под таким натиском, если … толщина не превышает 0,5 мм. При более толстом металлическом настиле необходимо просверлить отверстие, диаметр которого будет напрямую зависеть от толщины металла.

Иными словами, берем инструмент, шуруповерт или отвертку, в одну руку, саморез — в другую, и вворачиваем его в конструкцию. Даже металлическая поверхность сдастся под таким натиском, если … толщина не превышает 0,5 мм. При более толстом металлическом настиле необходимо просверлить отверстие, диаметр которого будет напрямую зависеть от толщины металла.

Основной принцип заключается в том, чтобы пройти точку крепления сверлом диаметром меньшим, чем диаметр выбранного самореза. Смажьте полученное отверстие перед вворачиванием метиза машинным маслом и процесс обойдется без особых усилий.

Приведем следующую таблицу рекомендуемых диаметров сверл под определенную толщину металлической поверхности:

| Толщина металла, мм | 0,5 | 0,7 | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 |

| Диаметр сверла, мм | - | 3,3 | 3,4 | 3,5 | 3,6 | 3,7 | 3,8 |

Так как толщина наиболее используемого металлического настила составляет 1 мм, то и самым распространенным диаметром сверла является 3,4 мм.

В ассортименте саморезов чаще можно встретить черные метизы. Имея ту же конструкцию с острым концом, они способны без дополнительных подготовительных работ пробить металл толщиной в 1,5 мм. Диаметр черных саморезов начинается с 3,5 мм; фосфатное или оксидное покрытие способствует механической защите крепежа и придает ему превосходные адгезионные свойства. В отличие от желтых электрохимической защитой не обладают. Изготавливаются эти изделия из углеродистых и низколегированных сталей, а фосфатная пленка на молекулярном уровне плотно прилегает к основному металлу. При деформации крепежа этот защитный слой не разрушается за счет высокой пластичности. Поэтому, если Вам необходимо закрепить металлическую конструкцию толщиной до 1,5 мм, с дальнейшим нанесением лакокрасочных материалов, шпаклевки или штукатурки, смело можно использовать черные саморезы. При более толстых металлических поверхностей вновь потребуется подготовка отверстия только не в иных соотношениях:

| Толщина металла, мм | 0,5 | 0,7 | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 |

| Диаметр сверла, мм | - | - | 2,5 | 2,7 | 2,9 | 3,0 | 3,1 |

Приведенные выше данные в таблицах выведены опытным путем и немаловажную роль будут играть следующие факторы: качество крепежного изделия и металла рабочего настила, сила, с которой вворачивается метиз и требуемая надежность крепления.

1) Металл, из которого произведен саморез, должен соответствовать заявленным ГОСТ или DIN. В противном случае, следует провести подготовительную работу ранее, чем это обусловлено в таблицах. А что касается черных саморезов, они не должны быть причиной черных подтёков по рабочей поверхности — фосфатное покрытие остается на изделии под воздействии воды, а не стекает черными слезами по стенке. Отличить качественное изделие можно по признаку, характерному для саморезов под металл: резьба не должна подходить вплотную к головке. То есть должен быть зазор, равный диаметру стержня, между шляпкой и витками, который обеспечивает прочность всего крепежного изделия.

2) Если металлическая поверхность не соответствует заявленным требованиям, то может и не стоит делать дополнительное сверление, а вворачивать саморез напрямую. Тогда сцепка будет плотнее и будет достигнута достаточная плотность конструкции.

3) Порой пробить металл в 2 мм качественным черным саморезом можно и без сверления, если применить добрую мужскую силу, с помощью отвертки. Да и на сетевом шуруповерте важно грамотно выбрать режим, чтобы не сорвать резьбу. Кроме того, важно не допускать перегрева самореза, иначе он быстро затупиться.

Да и на сетевом шуруповерте важно грамотно выбрать режим, чтобы не сорвать резьбу. Кроме того, важно не допускать перегрева самореза, иначе он быстро затупиться.

4) Если сделать предварительно отверстие под саморез чуть меньше, чем указано в таблицах, то установить крепеж будет сложнее, но вкручивание мелкой резьбы в металл будет более проникающим, а значит и более прочным выйдет соединение.

Существуют также саморезы по металлу, снабженные сверловым концом. Они применимы без предварительной подготовки отверстия под металл толщиной до 2 мм. При вкручивании в соединении сверловый конец метиза разрывает и выдавливает металл, проделывая себе проход. Для них также огромную роль будут играть качество и самого изделия, и рабочей поверхности.

Чтобы подобрать диаметр сверла для отверстия в металле под саморез, можно воспользоваться таблицой соответствия ниже. Если Вам предстоит работать с металлом толщиной более 4 мм, без отверстия, наверняка, не обойтись.

|

Диаметр самореза, мм |

Диаметр сверла, мм |

| 4,0 | 2,5 — 3,0 |

| 4,5 | 3,0 — 3,5 |

| 5,0 | 3,5 — 4,0 |

| 6,0 | 4,5 |

Что касается длины отверстия, то оно должно далеко входить в скрепляемую конструкцию или соответствовать ей. Если саморез проходит насквозь, выступая далеко за конструкцию, то это пустая трата длины метиза. Чем больше изделие, тем больше затрачивается на ее изготовление качественного и недешевого материала, а значит более дорогостоящего. Выходит, что при нерациональном подходе к делу часть изделия будет нерабочей.

Все вышеперечисленные саморезы под металл представлены в ассортименте в нашем интернет-магазине. Благодаря сортировке Вы быстро подберете необходимую оснастку под инструмент, если в процессе работы посчитаете нужным сделать отверстие в металле перед установкой метиза.

Корончатое сверление и корончатые сверла по металлу

Корончатое сверло. Это сочетание слов слышал наверное каждый специалист, который занимается металлообработкой.

Но как оказывается, далеко не всем известно что это такое на самом деле.

Сегодня мы подробно разберем, что такое корончатое сверление, почему и когда оно выгоднее спирального, что такое корончатые сверла и как их выбрать.

Корончатое сверло, или как его иногда называют — кольцевая фреза. Это сверло выполненное в виде полого цилиндра, по внешнему контуру которого расположены режущие зубья.

Иногда корончатое сверло путают с биметаллической коронкой, которая выглядит вот так.

Действительно, их конструкции очень схожи. Но корончатое сверло предназначено исключительно для сверления металла, и металла большой толщины. С такой задачей биметаллической коронке удастся справиться с трудом.

Но корончатое сверло предназначено исключительно для сверления металла, и металла большой толщины. С такой задачей биметаллической коронке удастся справиться с трудом.

Мы сегодня говорим исключительно про корончатые сверла для металла.

Так чем же так привлекательно именно корончатое сверление и чем оно выгоднее привычного сверления спиральным сверлом?

На схеме ниже показано, как работают спиральное и корончатое сверло.

Корончатое сверло высверливает металл только по контуру отверстия, а спиральное сверло высверливает весь объем.

Это означает, что корончатое сверление в несколько раз быстрее спирального (в зависимости от диаметра).

Так же, благодаря меньшей площади резания, такой способ требует меньше приложения усилий. Это позволяет использовать менее мощные двигатели сверлильных станков, чем при сверлении того же диаметра спиральным сверлом.

Менее мощный двигатель позволяет облегчить конструкцию всего станка.

То есть магнитный станок с двигателем 800-1000 Вт и весом всего 9-10 кг, с помощью корончатого сверла может просверлить отверстие диаметром 30-35 мм. И тот же станок спиральным сверлом просверлит отверстие только 12-13 мм.

И тот же станок спиральным сверлом просверлит отверстие только 12-13 мм.

Но с магнитными станками и их характеристиками мы знакомились в этой статье, поэтому пойдем дальше.

Рассмотрим ближе само корончатое сверло.

У него есть три основных элемента:

- хвостовик

- само тело сверла

- режущая часть (зубья)

Хвостовики корончатых сверл.

Хвостовики существуют нескольких видов:

- Weldon — самый распространенный вид хвостовика на станках в с магнитным основанием. Такой хвостовик представляет собой цилиндр с двумя опорными площадками для фиксации его винтами. Существует два размера хвостовика Weldon (по внешнему диаметру) — Weldon 19 (для сверл до 61 мм у сверл GTOOL G-Cut) и Weldon 32 (для сверл диаметром 61 мм и выше у сверл GTOOL G-Cut).

Weldon 19

- Quick IN — корончатые сверла с такими хвостовиками выпускаются специально для магнитных станков FEIN.

Такой хвостовик так же представляет собой цилиндр, но вместо площадок в нем используются 4 круглых углубления, за которые происходит фиксация сверла.

Такой хвостовик так же представляет собой цилиндр, но вместо площадок в нем используются 4 круглых углубления, за которые происходит фиксация сверла.

Диаметр хвостовика Fein Quick In меньше Weldon 19, поэтому он не подходит для использования на других станках. Для этой задачи есть специальные переходники.

- NITTO/UNIVERSAL 19 мм — применяется в станках фирмы NITTO-KOHKI, но также подходит для любых станков на магнитном основании с патроном под стандартный Weldon 19 (но установка такого хвостовика осуществляется только с помощью одной плоскости для фиксации винтом)

То есть выбирая корончатое сверло, в первую очередь стоит знать с каким хвостовиком сверла работает Ваш станок.

Рабочая часть сверла.

Она представляет собой полый цилиндр гладкий внутри, с канавками для отвода стружки снаружи.

Во время сверления, получаемая «шайба» постепенно углубляется внутрь рабочей части.

Это означает что чем больше глубина рабочей части корончатого сверла, тем большую толщину металла оно может просверлить.

Сверла GTOOL G-Cut имеют два основных размера рабочей части сверла — 25 и 50 мм.

То есть они могут сверлить металл толщиной до 25 и 50 мм. Но при необходимости можно заказать специальные сверла с большей глубиной.

Сверла GTOOL G-Cut глубиной 75, 50 и 25 мм

На самом деле глубина каждого сверла немного больше указанной на нем. Как правило на 5 мм. Но это необходимый запас, для эффективной и правильной работы сверла. Но вы можете учитывать этот запас при решении специфичных задач.

Режущая часть.

Это самая главная часть сверла, так как от нее зависит как быстро и как много вы сможете просверлить отверстий.

Она состоит из зубьев, которые могут быть выполнены из основной части сверла (HSS или XE — быстрорежущая сталь) или же иметь твердосплавные напайки (НМ).

Корончатые сверла из быстрорежущей стали HSS обычно используют для выполнения отверстий в конструкционных и низколегированных сталях. Такие сверла можно перетачивать несколько раз, в зависимости от степени износа.

Такие сверла можно перетачивать несколько раз, в зависимости от степени износа.

Сверла с напайками HM чаще всего используются для более сложной работы с более твердыми сталями, легированными сталями и другими «специфичными» металлами. Как правило, эти сверла не подвергают переточке, так как напайки довольно маленькие для этого. Но при правильном применении сверло с напайками имеет больший ресурс, чем сверло из быстрорежущей стали.

По внешнему контуру режущих зубьев определяется диаметр высверливаемого отверстия.

Толщина, или ширина зуба для корончатых сверл GTOOL G-Cut — 4 мм. Этим обусловлено, что корончатые сверла диаметром бывают от 12 мм. Меньшие диаметры сверлят с помощью цилиндрических сверл.

Зубья имеют специальную заточку, которая отличается на разных зубьях. Такая разнообразная и сложная заточка позволяет эффективно сверлить стали разной твердости.

Заточка зубьев сверла GTOOL G-Cut из быстрорежущей стали

Заточка сверла GTOOL G-Cut с твердосплавными напайками

Заточить корончатое сверло без специально оборудования невозможно. Для это существуют специализированные станки для заточки корончатых сверл.

Для это существуют специализированные станки для заточки корончатых сверл.

Теперь давайте рассмотрим как корончатое сверло работает.

Так как оно полое, то чтобы попасть точно в центр нам необходимо понимать где находится центр самого сверла.

Для этого служит особая направляющая — центрирующий штифт.

Центрирующий штифт Euroboor

Он представляет собой круглый металлический стержень определенной длины и диаметра (в зависимости от используемого сверла). На верхней части штифта находится утолщение, благодаря которому он не проваливается в сверло и в который опирается выталкивающая пружина патрона.

Корончатое сверло GTOOL G-Cut в сборе с центрирующим штифтом.

Сбоку штифта сделан скос, по которому во время сверления будет поступать смазывающая-охлаждающая жидкость прямо в центр сверла.

На штифтах компании Fein вместо скоса прорезана спираль, которая выполняет ту же функцию.

Центрирующий штифт Fein

Рассмотрим подробно схему корончатого сверления и как работает центрирующий штифт.

Схема корончатого сверления.

- Выставляем сверло по центру с помощью штифта.

- Включаем двигатель и начинаем подачу. В это время штифт начинает погружаться в патрон и открывает подачу СОЖ.

- Сверление отверстия с беспрерывной подачей СОЖ.

- Завершение сверления. Штифт выталкивает высверленную «шайбу» и закрывает подачу охлаждающей жидкости.

Таким образом мы можем отметить три функции центрирующего штифта:

- Центровка сверла.

- Подача СОЖ в зону сверления.

- Выталкивание остатков материала.

Как правильно выбрать центрирующий штифт для Вашего сверла я расскажу в отдельной статье.

Вот пример работы, которую можно выполнить корончатыми сверлами.

На видео с помощью корончатого сверла GTOOL G-Cut с твердосплавными напайками диаметром 24 мм, мы сверлим отверстие в особо прочной стали Hardox толщиной 10 мм.

Обычным спиральным сверлом такая работа происходит с большим трудом и занимает в несколько раз больше времени.

Давайте еще раз отметим, какие преимущества нам дает сверление корончатыми сверлами в сравнении со спиральными:

- В несколько раз выше скорость сверления. Чем больше диаметр сверления, тем больше эта разница.

- Более высокая мобильность сверления. Возможность сверления больших диаметров в стесненных условиях и на высоте благодаря более компактному и легкому оборудованию.

- Ниже стоимость сверления. Ресурс сверл сильно зависит от правильности его применения, но часто корончатыми сверлами выполняют 100-200 отверстий и более до переточки. Это ощутимо выше чем у спиральных сверл. А если учесть разницу в потребляемом электричестве на ту же операцию, то разница еще более ощутима.

Теперь вы видите, что корончатое сверление — это действительно выгодно и удобно.

Если Вас заинтересовала тема корончатого сверления и сверлильных станков на магните и вы хотите узнать больше, или хотите попробовать их в работе, свяжитесь с нами любым удобным способом: по телефону, по e-mail или в социальных сетях.

Самые актуальные новости в наших соцсетях:

https://www.facebook.com/Gtoolgroup/

https://www.instagram.com/gtool.ru/

Глубокое сверление отверстий в металле

Сверление глубоких отверстий – это достаточно сложная, трудоемкая операция. Она требует не только познаний специалиста, но и наличия узкоспециализированного оборудования.

Оперативное сверление отверстий в заготовках (изделиях) типа «вал» – глубиной до 1 метра и диаметрами отверстий от 2,5 до 25 мм.

Наша компания имеет в своем станочном парке высокоточный станок с ЧПУ Degen TBH-1000-1 (Германия). Это узкоспециализированный станок для глубокого сверления отверстий ружейными сверлами в изделиях типа «вал».

Технические характеристики:

Длина заготовки — до 1000 мм (до 1200 мм в зависимости от диаметра заготовки)

Возможный диапазон диаметров отверстий от 2,5 до 25 мм.

Максимальный диаметр заготовки до 250 мм.

Минимальная толщина стенки после сверления 1,5 мм.

Мы способны в короткие сроки выполнять сверление больших партий изделий (заготовк), при этом гарантируя высокое качество работы и своевременную сдачу металлоизделий.

Единственный фактор, влияющий на срок изготовления, это наличие у нас инструмента (сверел) необходимого Вам диаметра, что решается достаточно оперативно (не более 3 недель).

Нами используются ружейные сверла лучшего немецкого производителя — Botek.

Мы нацелены на сотрудничество с судостроительными, горнодобывающими, ремонтными организациями, машиностроительными заводами и оборонными предприятиями. Также готовы работать с металлургическим производством, нефтегазовой, авиа и космической промышленностью – сферами, где требования к качеству изделий и отверстий в них повышенные.

Выполняя заказ, мы в обязательном порядке соблюдаем все принципы технологии – индивидуально подбираем скорость вращения сверла, обеспечиваем оптимальное дробление стружки и отвод получаемых отходов из канала в металле. Кроме этого, создаем необходимые для работы условия подачи смазочно-охлаждающей жидкости, чем добиваемся высокого качества внутренней поверхности отверстий.

Кроме этого, создаем необходимые для работы условия подачи смазочно-охлаждающей жидкости, чем добиваемся высокого качества внутренней поверхности отверстий.

Мы работаем качественно, прекрасно зная стандарты ГОСТ, и до сегодняшнего дня наша работа принималась Заказчиками без нареканий.

Сверление отверстий в металле большого и малого диаметра: как правильно делать?

Узнаем все тонкости и способы сверления металла — выбор инструмента, заточки и режимов резания.

Просверлить отверстие в металле — что может быть проще? Есть, однако, в этой слесарной операции довольно много тонкостей, касающихся правильного выбора инструмента, заточки и режимов резания.

Как просверлить отверстие в металле

- Виды свёрл по металлу и техника их заточки

- Как правильно сверлить металл

Для проделывания отверстий в металле используют свёрла — механические стержни из сплава, который твёрже, чем обрабатываемая деталь. Свёрла по металлу изготавливают из быстрорежущей стали марок Р6М5, Р9, Р18 под общим обозначением HSS, либо из твёрдых сплавов: ВК, Т5К10, предназначенных для обработки закалённых и твёрдосплавных заготовок.

Свёрла по металлу изготавливают из быстрорежущей стали марок Р6М5, Р9, Р18 под общим обозначением HSS, либо из твёрдых сплавов: ВК, Т5К10, предназначенных для обработки закалённых и твёрдосплавных заготовок.

Сверло состоит из трёх элементов:

- Кромки врезаются в дно отверстия и снимают с него тонкую стружку.

- Спиральная нарезка выталкивает стружку из отверстия.

- Хвостовик предназначен для крепления сверла в патроне инструмента.

О режущих кромках стоит рассказать более подробно. Это два скоса на остром конце сверла, которые сходятся в вершине — самой выступающей точке передней части, образуя перемычку. Угол, под которым сходятся кромки, называют главным углом при вершине, его величина стандартизирована для различных материалов и режимов обработки:

- Твёрдая сталь и нержавейка: 135–140°

- Конструкционная сталь: 135°

- Алюминий, бронза, латунь: 115–120°

- Медь: 100°

- Чугун: 120° задний угол и 90° угол заточки кромки

Каждая кромка также имеет собственный угол заточки порядка 20–35°, определяющий её остроту. Этот угол, называемый задним, обеспечивает касание сверла к металлу только по линии кромок, при этом за ними остаётся свободное пространство.

Этот угол, называемый задним, обеспечивает касание сверла к металлу только по линии кромок, при этом за ними остаётся свободное пространство.

Такая форма необходима для более лёгкого снятия и выброса стружки. У некоторых свёрл кромка заточена под более тупым углом, вплоть до прямого.

Такие режущие кромки хорошо справляются с обработкой хрупких металлов, например, чугуна, латуни и бронзы.

Спиральная часть включает несколько канавок для отвода стружки, на вершине которых расположены дополнительные кромки, плоскость которых параллельна оси сверла. Это так называемая ленточка, которая при погружении сверла подчищает стенки отверстия и способствует более качественной центровке.

Виды свёрл по металлу и техника их заточкиВыше мы рассмотрели базовую разновидность свёрл. Чтобы понять, как формируются углы при заточке, нужно лишь немного знаний и практики.

Точить свёрла лучше всего на шлифовальном станке с подручником, в худшем случае можно воспользоваться универсальной заточной машинкой.

На УШМ свёрла точить нельзя: во-первых, это противоречит технике безопасности при работе с этим электроинструментом, а во-вторых, из-за большой скорости вращения металл сильно перегревается и отпускается, становясь мягким.

При заточке сверло устанавливается на подручник так, чтобы его режущая часть была немного приподнята. Проворачивая сверло и сдвигая хвостовик влево, нужно добиться, чтобы режущая кромка расположилась строго горизонтально и параллельно торцу круга. Затачивать левую и правую кромку нужно поочерёдно, снимая тонкий слой металла и периодически охлаждая сверло в воде.

Если просто зафиксировать сверло в требуемом положении и подвести его к наждаку, правильно обточить заднюю поверхность не удастся. Из-за того что точильный камень круглый, затылочная часть кромки получается вогнутой.

Это приводит к быстрому затуплению кромки и проблемам с отводом стружки. Чтобы избежать такого явления, переднюю часть сверла после касания о камень нужно немного приподымать, подавая вперёд и не снимая нажима.

Так формируется выпуклая задняя поверхность, которая намного лучше воспринимает нагрузку при резании.

Обточка кромок должна выполняться до выведения острых граней без сколов и заусенцев.

При этом съём с обеих сторон должен быть равномерным, о чём можно судить по форме и положению остающейся перемычки, а также по длине самих кромок.

Если перемычка будет смещена, сверло будет вращаться эксцентрично, что приведёт к увеличению диаметра отверстия. Этот эффект можно использовать, если в наличии нет сверла нужного диаметра.

Когда основные кромки выведены, выполняется стачивание перемычки. Для этого сверло нужно поставить на подручник под углом около 45° и прижать задней частью к ребру круга, не задевая режущую кромку. На перемычке образуются две небольшие насечки длиной до 1/10 диаметра сверла, которые выполняют роль заходных и центрирующих кромок.

Более специфическая разновидность свёрл используется для сверления тонколистового металла. При изготовлении глубокого отверстия сверло сначала центрируется вершиной, а на выходе удерживается ленточками спиральной части. Однако в тонком металле вершина проходит насквозь до того, как ленточки упираются в края, из-за чего отверстие получается рваным, смещённым или овальным.

При изготовлении глубокого отверстия сверло сначала центрируется вершиной, а на выходе удерживается ленточками спиральной части. Однако в тонком металле вершина проходит насквозь до того, как ленточки упираются в края, из-за чего отверстие получается рваным, смещённым или овальным.

В таких ситуациях лучше использовать сверло перьевого типа, имеющее центрирующий носик. Изготовить такое можно из обычного сверла по металлу, переточив его определённым образом.

Всё делается так же и с теми же углами, но при этом кромки не развёрнуты от вершины к краям, а сведены навстречу друг другу. Перьевое сверло нужно затачивать о край камня, оставляя перемычку нетронутой.

Стачивание кромок выполняется до тех пор, пока перемычка не образует носик, выступающий над вершинами режущей части на 1–2 мм.

Третий вид свёрл по металлу — конусные ступенчатые. У них есть несколько режущих кромок различного диаметра, что позволяет проделывать разные по размеру отверстия всего одним инструментом.

Однако, несмотря на кажущуюся универсальность, найти действительно хорошее ступенчатое сверло довольно сложно, а его стоимость составит не менее $25.

Другой минус — заточку таких свёрл можно выполнить только на специализированном станке.

Для сверления твёрдых сплавов и закалённой стали лучше использовать победитовые свёрла по бетону. Их заточка изначально рассчитана на дробящее действие, однако если вывести кромки под углом при вершине около 135° и заточить их под углом 20°, даже в очень твёрдой детали можно без усилий проделать аккуратное отверстие.

Как правильно сверлить металлВне зависимости от того, выполняется сверление дрелью или на станке, главное — правильно выбрать скорость вращения. В большинстве случаев оптимальная скорость находится в диапазоне 1800–2500 об/мин, однако на практике могут выбираться совершенно разные значения в зависимости от точности заточки и свойств материала.

Для эффективного и быстрого сверления не обойтись без умения правильно соотносить скорость вращения и усилие подачи. Легко почувствовать, как сверло врезается в металл, непрерывно выделяя стружку, и само начинает заглубляться в дно отверстия без существенного усилия. Обороты при этом, как правило, довольно низкие — порядка 300–500 об/мин.

Лучший показатель, что процесс сверления проходит технологически верно, а сверло заточено правильно — равномерный выход стружки с обеих спиральных канавок. Качество стружки — тоже значимый показатель:

- при сверлении стали выделяется цельная стружка в виде длинных спиралей;

- чугун, закалённая сталь и прочие хрупкие материалы образуют россыпь иголок;

- алюминий сверлится с образованием коротких завитков;

- при сверлении нержавейки могут получаться пыль и мелкие хлопья.

Если сверло не врезается в металл, а трёт по нему с характерным писком, либо на выходе образуется нетипичный вид стружки, лучше остановиться и поправить заточку, иначе есть риск отпуска металла от перегрева или слома рабочей части.

Обязательно соблюдение техники безопасности! Сверлить следует без перчаток, защитив глаза слесарными очками.

Перед началом сверления необходимо разметить все отверстия, которые нужно проделать в детали. Центр каждого отверстия следует наметить кернером.

Сначала сверлится небольшая лунка глубиной 2–3 мм, в неё вносится несколько капель машинного масла.

Нужно научиться позволять сверлу самому выполнять свою работу: сначала сильно прижать инструмент, а когда произойдёт врезание кромок в металл — ослабить нажим и просто слегка придавливать, удерживая равномерную скорость вращения.

Вместо масла могут использоваться и другие охлаждающие жидкости. Так, при сверлении нержавейки сверло нужно смачивать олеиновой кислотой. Её испарения вредны, поэтому работать необходимо в респираторе. Для охлаждения также хорошо подходит керосин и мыльная вода — брусок хозяйственного на литр.

Особое внимание требуется в момент выхода сверла при сверлении сквозных отверстий. Достаточно часто в таких случаях тонкое дно прорывается с образованием крупных заусенцев, которые попадают в спиральные канавки и затягивают сверло вперёд. На выходе из детали требуется ослабить нажим и немного увеличить обороты.

Сверлить отверстия большого диаметра лучше в несколько этапов, постепенно увеличивая диаметр сверла. Это не только снизит нагрузку на инструмент, но также продлит срок жизни заточки и обеспечит чистоту обработки. Отверстия диаметром свыше 13 мм лучше сверлить с помощью коронок.

Вместо масла рекомендуется использовать консистентную смазку, так будет меньше брызг.

Коронке нужно периодически давать время остыть, а во время работы тщательно следить за тем, чтобы зубья погружались равномерно, иными словами — держать шпиндель строго перпендикулярно поверхности детали.

Завершающий этап сверления — снятие фасок с обеих сторон отверстия. Для этого можно использовать зенковку, а при её отсутствии — сверло вдвое большего диаметра, которое подаётся с минимальным усилием на больших оборотах. Для снятия заусенцев с больших отверстий разумно воспользоваться круглым напильником и наждачной бумагой. опубликовано econet.ru

Подписывайтесь на наш канал Яндекс Дзен!

Если у вас возникли вопросы по этой теме, задайте их специалистам и читателям нашего проекта здесь.

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

Источник: https://econet.ru/articles/sposoby-sverleniya-metalla-svyorla-i-prisposobleniya

Как увеличить отверстие в металле без сверла – Как сделать отверстие в закаленной стали без сверления

Уверен, вы сталкивались с такой ситуацией, когда в деревянной заготовке необходимо просверлить отверстие, скажем, под установку декоративных светильников.

И вот, перебрав весь арсенал сверел, вы с сожалением обнаруживаете, что подходящего диаметра нет или самое большое из имеющихся меньше чем требуемое отверстие.

Что делать? Бежать в супермаркет инструментов или заказывать в интернет-магазине? Не стоит торопиться, давайте воспользуемся смекалкой и нашей подсказкой!

Смотрите и не говорите потом, что не видели

Что понадобится?

- Сверло Форстнера

- Фреза с подшипником для выборки четверти

- Фреза с подшипником для фрезерования кромки

Ну и еще самая малость: сверлильный станок, ручной фрезер и в идеале стол для установки ручного фрезера

1. Сверлим отверстие сверлом форстнера

Используйте наибольший из имеющихся диаметров.

2. Расширьте отверстие с помощью фрезы для выборки четверти

В данном случае удобнее всего использовать специальный специальный стол для установки ручного фрезера. Не забудьте, что размер четверти вы можете регулировать установкой подшипников различного диаметра.

3. Удалите четверть с обратной стороны детали

Переверните заготовку, закрепите ее на верстаке и отфрезеруйте полученную четверть прямой фрезой для обработки кромки.

Готово!

Все гениальное — просто

www.stankoff.ru

Как просверлить отверстие в каленом металле, какое сверло взять

Обычную сталь или любой другой металл сверлить несложно, для этого применяются стандартные сверла из быстрорежущего материала. Другое дело – просверлить каленую сталь: здесь нужно потрудиться. После закаливания заготовка приобретает необычайную прочность, и возникает вопрос, как просверлить отверстие в каленом металле, ведь обыкновенное сверло в этом случае уже мало чем может помочь.

Специалисты рекомендуют делать отверстия в деталях до того момента, как произошла закалка. Еще можно попробовать отпустить сталь, затем произвести сверловку и снова закалить материал. Если это экономически оправдано и технически исполнимо, то следует так и сделать, но в некоторых случаях просто невозможно поступить иначе, как приступить к получению канала по уже закаленной поверхности.

Есть несколько способов, которые позволяют просверлить в каленом металле отверстия любого диаметра. Эти методы с большим успехом можно реализовать как на производстве, так и в домашней мастерской.

Методы сверления каленой стали

Сверловка каленой стали характеризуется высоким нагревом поверхности заготовки и инструмента, что ведет к быстрому износу последнего. Поэтому во время обработки стараются отвести лишнее тепло или сделать так, чтобы участок, где будет канал, стал более мягким.

Первый способ, который позволяет сделать каленый металл более податливым, основан на использовании кислот. Из подходящих веществ можно указать азотную, хлорную или серную кислоту.

Эти жидкости применяют точечно, то есть ими обрабатывают конкретно то место, где в дальнейшем будет отверстие (протравливают участок).

Чтобы кислота не вышла за пределы рабочей области из материалов, не подверженных воздействию кислоты (полимеры, краски, парафин), вокруг будущего отверстия организуют что-то наподобие бортика. Отверстие заливают активной жидкостью и выдерживают определенное время. Далее проводят сверление обычным сверлом.

Еще один метод ослабления твердости каленого металла в зоне получения канала основан на прогреве этой зоны до высоких температур. Наилучшим образом с этим справляется сварочный аппарат.

В этом случае нужно правильно подобрать силу дуги, чтобы металл не плавился и не деформировался.

Когда заготовка в зоне сверления раскалится, можно проделывать отверстие обычным сверлом из быстрорежущей стали.

Самый простой способ, но не самый дешевый, заключается в приобретении специального сверла, рассчитанного на проделывание отверстий в каленом металле. Режущие кромки такого инструмента усилены победитовыми напайками или выполнены из победитовых пластин. В этом случае также желательно применять дополнительное охлаждение рабочей области.

Во время работы с кислотами нужно быть предельно осторожным и выполнять операцию в хорошо проветриваемом помещении. Это поможет предотвратить ожоги либо отравление вредными парами.

Применение смазочных материалов

Когда происходит сверление отверстий в каленом металле, обязательно необходимо применять смазывающее вещество. Оно частично охлаждает рабочую область, не давая оснастке быстро выходить из строя. В качестве смазки можно использовать обычное машинное масло или специальные мастики для сверления. Правильная обработка смазкой заключается в следующем:

- Область сверления на каленом металле отмечают керном. На эту точку наносят небольшое количество смазки. Если она жидкая, то выдавливают каплю масла так, чтобы оно не растекалось.

- Режущую область инструмента опускают в смазку и устанавливают на отмеченную ранее точку.

- Во время сверления каленого металла следят за количеством смазки и добавляют по мере ее выработки.

- Следят за состоянием нагрева инструмента, не допуская его перегрева. Интенсивное выделение дыма от горения смазки указывает на необходимость прекратить работу и остудить оснастку и металл.

Марки сверл для каленой стали

Сверла для закаленной стали, если брать из наиболее подходящих старых советских, – это инструмент на базе стали Р18. Оснастка имеет содержание вольфрама до 18 %, что делает ее высокопрочной, не подверженной перегреву и быстрому износу. Такими сверлами можно работать на высоких оборотах электроинструмента. Металл выпускался до 70-х годов прошлого столетия – это очень редкий инструмент.

Сталь марки Р6М5К5 – материал отечественного производства, где вольфрама меньше, всего 6 %, но его недостаток компенсируется за счет применения в сплаве элемента кобальта (до 5 %). Кобальт также способствует крепости оснастки, возможности долго выдерживать повышенные тепловые нагрузки при работе с калеными материалами.

Среди иностранных аналогов быстрорежущих сталей, подходящих для производства сверл по каленому металлу, стоит отметить марку HSS-Co. Это, по сути, такой же инструмент, как и предыдущий, где имеется схожий состав основных элементов сплава.

Любые сверла по керамограниту также подходят для получения отверстий в каленом металле, только их победитовые напайки нужно перетачивать.

Самодельное сверло

Дорогое сверло для работы необязательно покупать, в некоторых случаях его можно изготовить в домашних условиях. Лучше всего для этого подойдет стержень из сплава кобальта и вольфрама – победит. Такой стержень легко распознать среди других железок: он не будет поддаваться резанию полотном для металла. Далее делают следующее:

- Устанавливают на наждак алмазный круг.

- Торцуют одну сторону стержня и стачивают на этой стороне шлицы, как на плоской отвертке.

- Далее стачивают бока, чтобы получился острый конус.

Уважаемые посетители сайта, поделитесь в комментариях предложениями, как еще можно просверлить отверстие в стали, которая была подвержена закалке.

wikimetall.ru

Как просверлить каленую сталь в домашних условиях обычным сверлом

Для улучшения основных характеристик металла зачастую проводится его закалка. Подобная технология предусматривает повышение твердости изделия за счет сильного нагрева металла и его быстрого охлаждения.

В некоторых случаях после проведения термической обработки приходится выполнять сверление. За счет повышения подобной характеристики провести сверление каленного металла становится сложнее.

Рассмотрим все особенности сверления каленой стали подробнее.

Сверлим отверстие в каленой стали

Распространение вопроса, как просверлить каленую сталь можно связать с тем, что при применении обычной технологии инструмент быстро затупляется и приходит в непригодность. Именно поэтому нужно уделить внимание особенностям сверления каленого сплава. Среди особенностей технологии отметим следующие моменты:

- Нужно правильно подготовить каленую заготовку.

- В некоторых случаях требуется специальный инструмент.

- Применяется охлаждающая жидкость.

При необходимости можно изготовить сверло для закаленной стали своими руками, для чего требуется определенное оборудование и навыки. Однако, в большинстве случаев применяется покупной варианты исполнения, так как оно лучше справится с задачей при резании каленой стали.

Процесс сверления каленой стали

Нюансы при сверлении

У рассматриваемой технологии есть довольно большое количество особенностей, которые нужно учитывать. Сверление каленного металла проводится с учетом нижеприведенных моментов:

- Перед проведением работы следует уделить внимание твердости поверхности. По этому параметру проводится выбор наиболее подходящего сверла. Определить твердость можно при применении самых различных технологий.

- Во время сверления выделяется большое количество тепла. Именно поэтому происходит быстрый износ режущей кромки. В связи с этим во многих случаях в зону резания подается жидкость для охлаждения.

- При резании труднообрабатываемого материала время от времени приходится проводить заточку режущей кромки. Для этого применяется обычный заточной станок или специальный инструмент. В качестве абразива подходит исключительно круг с алмазным напылением.

Инструмент для сверления стали

Существуют самые различные методы резания каленной стали. Некоторые из них существенно упрощают проводимую обработку. Только при учете всех нюансов можно повысить качество полученного отверстия.

Полезные приемы при сверлении

Для работы с каленой сталью могут применяться самые различные технологии. Наиболее распространенные технологии характеризуются следующими особенностями:

- Обработка поверхности кислотой. Эта технология характеризуется длительным применением, так как для снижения твердости поверхности требуется довольно большое количество времени. Для травления может применяться серная, хлорная или другая кислота. Процедура предусматривает создание бортика, который будет сдерживать применяемое вещество в зоне резания. После длительного воздействия металл становится более мягким, можно будет провести сверление при использовании обычного варианта исполнения.

- Можно использовать сварочный аппарат для достижения поставленной цели. При воздействии высокой температуры металл становится более мягким, что значительно упрощает процедур.

- Чаще всего применяется специальное сверло. В продаже встречаются варианты исполнения, которые можно применять для обработки каленой стали. При их изготовлении используется металл с повышенной устойчивостью к износу и воздействию высокой температуры. Однако, сложность изготовления и некоторые другие моменты определяют то, что стоимость специального инструмента довольно высока.

Кроме этого, для достижения поставленной цели часто приобретается пробойник. С его помощью можно сделать небольшой отверстие, что упростит дальнейшее сверление.

Использование смазочных материалов

При сверлении каленой стали возникает серьезное трение. Именно поэтому рекомендуется приобретать и использовать различные смазочные материалы. Среди особенностей подобного метода обработки отметим следующие моменты:

- Для начала проводится обработка зоны сверления. На поверхность, где будет находиться отверстие, наносится небольшое количество смазывающего вещества.

- Масло добавляется на режущую кромку. Для обработки каленой стали требуется небольшое количество вещества, но его время от времени нужно добавлять, так как при вращении инструмента оно разлетается.

- Во время работы рекомендуется делать перерывы для остывания режущей поверхности и обрабатываемой поверхности.

Смазывание стали специальным маслом

Специальное масло позволяет не только упростить сверление, но и увеличить срок службы применяемого инструмента.

Это связано с тем, что масло может снижать температуру режущей кромки.

Выбор сверла

Довольно большое распространение получили спиральные сверла, которые представлены вертикальным стержнем с двумя канавками. За счет определенного расположения канавок образуется режущая кромка. Среди особенностей выбора отметим следующие моменты:

- Довольно большое распространение получило победитовое сверло. Оно может применяться для работы с различными калеными сплавами. Однако, поверхность со слишком высокой твердостью подобным инструментом не обработать.

- Выбор проводится и по показателю диаметра. Стоит учитывать, что получить отверстие большого диаметра довольно сложно. Вариант исполнения большего диаметра обходится намного дороже по причине применения большого количества материала при его изготовлении.

- Уделяется внимание и углу заточки, предназначению изделия и типу применяемого материала при изготовлении. К примеру, кобальтовые варианты исполнения характеризуются более высокой устойчивостью к воздействию высокой температуры.

- Рекомендуется уделять внимание продукции исключительно известных производителей. Это связано с тем, что китайские варианты исполнения изготавливаются при использовании низкокачественных материалов. Однако, подобное предложение обходится намного дешевле и может использоваться для недлительной или одноразовой работы.

- При выборе сверла можно ориентироваться по нанесенной маркировке. По ней можно определить то, какие именно материалы применялись при изготовлении. Также указывается и диаметр отверстия, которое можно получить при использовании инструмента.

Сверло по каленой стали

В специализированном магазине можно встретить практически все необходимое для проведения работы. Однако, достаточно высокая стоимость изделия и некоторые другие моменты определяют то, что некоторые решают изготовить сверло самостоятельно из подручных материалов. Подобную работу можно провести при наличии требующихся инструментов.

Изготовление самодельного сверла

При необходимости можно провести изготовление сверла из каленой стали. Среди основных рекомендаций по проведению подобной работы отметим:

- Подбираются стержни, которые изготавливаются из сплавов вольфрама и кобальта. В народе подобный металл называют победитом. В сравнении с обычным сверлом подобный вариант исполнения характеризуется повышенной устойчивостью к износу.

- Для обработки заготовки нужно закрепить ее в небольших тисках. В противном случае провести работу будет довольно сложны.

- Для затачивания подобной поверхности требуется алмазный камень. Обычный не выдержит длительную работу.

- Торцевая поверхность затачивается таким образом, чтобы получилась поверхность, напоминающая плоскую отвертку. После этого режущие кромки затачиваются для получения острого наконечника.

Для того чтобы снизить степень обрабатываемости поверхности проводится добавление масла. За счет этого обеспечивается длительная обработка по причине уменьшения силы трения и снижения температуры.

Самодельные сверла по каленке

В заключение отметим, что обработка каленой стали должна проводиться исключительно при применении специальных инструментов. Для работы требуется сверлильный аппарат, так как ручной не позволит получить требуемое отверстие.

Источник: https://ice-people.ru/raznoe-2/kak-uvelichit-otverstie-v-metalle-bez-sverla-kak-sdelat-otverstie-v-zakalennoj-stali-bez-sverleniya.html

Чем и как ровно и точно рассверлить отверстие в металле

Металлообработка выполняется специальным режущим инструментом, при помощи машин и механизмов. Сверление отверстий в металле — дело непростое. Эта технологическая операция требует элементарных знаний о материале, станках и технологии резания. Иногда бывает трудно подобрать сверло с учётом разной степени твёрдости металла и выбрать режимы резания.

Необходимые инструменты

Профессиональные свёрла для металла (например, Bosch, Makita, Metabo или Hawera) изготавливаются исключительно из быстрорежущей стали HSS. Некоторые покрываются защитным слоем, который повышает их износоустойчивость при сверлении.

Ручной инструмент — дрель и свёрла следует выбирать тщательно. Если в этой области нет опыта, необходимо получить консультацию у работника магазина. Не всегда покупка дорогого бура высокого класса даёт гарантию его долгой службы.

Соблюдение технологии получения отверстий в металле и правильно подобранное сверло значительно увеличивает срок его службы и предохраняет от преждевременного износа. Основные правила эксплуатации режущего инструмента:

- Подбор подходящего типа буравчика для сверления металла определённой твёрдости. Многие производители разработали целые программы, по которым можно подобрать подходящий инструмент.

- Выбор режимов резания, установка правильной скорости вращения.

- Правильно подобранная подача, применение соответствующей силы нажима на режущий инструмент.

- Применение охлаждения. Рекомендуется эмульсия на базе масла.

- Правильное крепление материала (например, в тисках).

- Крепление дрели к стойке, точно и перпендикулярно.

- Применение расширенного набора прокладок при сверлении сквозных отверстий.

Технологический процесс