ОСП панели — основной стройматериал в каркасной технологии

Каркасные дома, все больше набирающие популярность не вызывают сомнений в своей практичности и эффективности эксплуатации. А что же можно сказать о самом процессе постройки и тех материалах, которые используются для возведения таких строений?

Основными типами стройматериалов для таких сооружений являются деревянные брусья, балки и панели ОСП. Именно применение панелей обеспечивает каркасный дом теми характеристиками, которые так привлекают застройщиков.

Что такое ОСП

Для тех, кто задумал строительство дома из этих материалов, следует знать не только значение аббревиатуры, но и те качества, которыми они обладают, а также функциональные отличия от других аналогичных материалов.

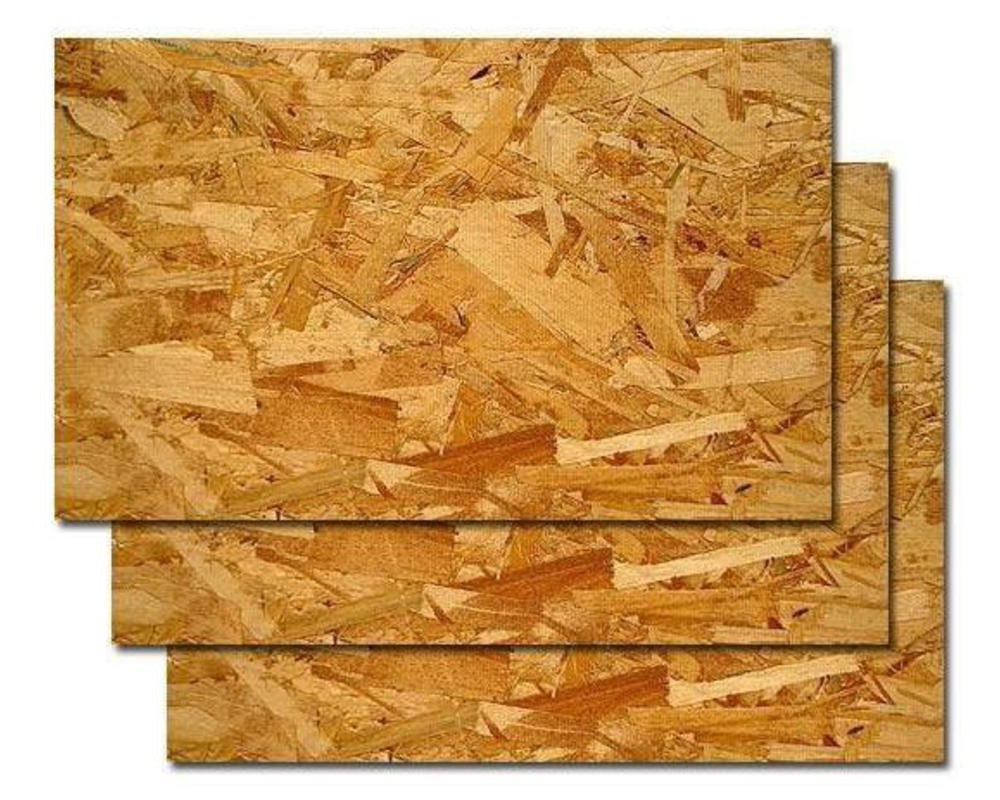

Панели из ОСП представляют собой плиты, изготовленные из древесных щепок.

Значение аббревиатуры в переводе с английского языка означает «ориентированная стружечная плита» — Oriented Strand Board.

Отличие этих панелей от привычных отечественным застройщикам плит ДСП состоит в методе укладки и типе стружек.

Характерно то, что укладка стружки производится в каждом слое в другом направлении. Количество слоев в каждой плите — три или четыре. Обычно направление укладки стружки принято в следующем порядке:

- Первый слой — волокна размещаются в параллельно конструкции панели

- Второй слой всегда содержит направление стружки перпендикулярно направлению первого слоя

- Третий слой — снова укладка производится аналогично первому слою

- Четвертый слой — перпендикулярно размещенные волокна

В некоторых вариантах панелей принят другой метод прессования стружки, который включает параллельное расположение волокон стружки в наружных слоях и поперечное их размещение в двух внутренний пластах.

Для создания сэндвич панели из ОСП используется стружка длиной до 15 см, прессование которой проходит под высоким давлением.

Их объем в структуре плиты достигает 90 процентов. Скрепление волокон стружки производится водостойкими смолами синтетического происхождения.

Как свидетельствуют многочисленные отзывы застройщиков, использовавших этот материал в строительстве своих домов, именно такая структура обеспечивает массу преимуществ эксплуатации дома. Одно из них, позволяющее экономить расход энергетических ресурсов в период отопления — высокая теплоемкость плит ОСП.

Сэндвич панели из ОСП в основном применяются в строительстве домов по канадской технологии. Теплые дома по канадской технологии за счет того, что панели, из которых они строятся, представляют собой трехслойную конструкцию — два листа OSB, между которыми расположен утеплитель.

SIP-панели — удобный материал с отличными эксплуатационными качествами и высокой долговечностью, позволяющий строить действительно быстро. Тем не менее, канадская технология строительства домов имеет минусы, которые описаны здесь.

Классификация панелей ОСП

В строительных целях рекомендуется применять отдельные виды панелей, так как структура и свойства разных типов отличаются и не всегда подходят для одних и тех же целей.

Отзывы о качествах ОСП панелей склоняются в сторону осознанного выбора только отдельных категорий таких панелей.

Чтобы не ошибиться при заказе материала, нужно изучить характерные параметры и классификацию ОСП плит. Тем более что сделать это несложно — их всего четыре, а различия в основном касаются количества пластов, степени прочности и показателей влагостойкости:

- Панели OSB-1 — плиты с очень невысокой степенью прочности и низким уровнем влагостойкости. В строительстве такие панели могут применяться только в интерьерных работах. Но чаще их использование распространено в сфере изготовления мебельных конструкций, а также для упаковочных изделий

- Плиты OSB-2 — обладают невысокой прочностью, хотя немного выше, чем панели первой категории. Также могут применяться в отделочных интерьерных работах, иногда — при сооружении легких конструктивных элементов, перекрытий и перегородок. Но ввиду низкой влагостойкости не рекомендуется использовать в подвальных помещениях, при отделке цокольных этажей и во внутренних работах в санузлах и кухне

- OSB 3 — самая распространенная модель панелей ОСП.

Она отлично зарекомендовала себя в наружных и внутренних работах. Может использоваться в разных частях здания. Обладает устойчивостью во влажной среде

Она отлично зарекомендовала себя в наружных и внутренних работах. Может использоваться в разных частях здания. Обладает устойчивостью во влажной среде - Панель категории OSB-4 — самая прочная марка плит ОСП, используемая во всех видах строительных работ. Благодаря высокой прочности может успешно монтироваться на наружных частях строительной конструкции, при устройстве крыш и чердаков. Отлично выдерживает действие влаги, благодаря чему применяется в нижних частях здания и помещениях с повышенной влажностью

Все эти свойства, присущие каждой категории панелей в разной степени, достигаются применением клеевой основы различного состава. Влагостойкостью такие плиты обязаны смолистым соединениям клея, а прочностью — расположению волокон древесных стружек и количеству пластов в плите.

Различия в плитах ОСП имеются по типу покрытия

Промышленностью выпускаются панели с ламинированной поверхностью, которые можно использовать в качестве опалубки, причем неоднократно. В декоративных целях также выпускаются плиты лакированные с обеих или с одной стороны.

В декоративных целях также выпускаются плиты лакированные с обеих или с одной стороны.

Для устройства горизонтальных поверхностей производятся панели с соединительными элементами по принципу ламинатной доски. С двух или четырех сторон таких панелей имеются торцевые гребни и пазы для соединения рядом лежащих плит.

Отзывы об ОСП панелях от покупателей склоняются к тому, что они имеют перспективу в производстве отделочных работ, могут выступать отличной альтернативой в устройстве полов.

Свойства ОСП панелей

Отзывы покупателей панелей и застройщиков отмечают несколько существенных преимуществ этого материала:

- Технология укладки древесной щепы и длина стружки делают панели ОСП более жесткими, что позволяет им обрести устойчивость к механическим воздействиям

- Благодаря методу конвейерного производства в плитах соблюдаются заданные технологическими требованиями габариты. По этой же причине достигается и равномерность толщины во всех частях плиты.

Это качество способствует удобству монтажа плит ОСП

Это качество способствует удобству монтажа плит ОСП - Снижение трудоемкости процесса монтажа, повышение оперативности постройки. Панели имеют малый вес, могут легко транспортироваться и не создают дополнительных сложностей при погрузочно-разгрузочных работах

- Высокие показатели теплоизоляции — еще одно весомое преимущество этого материала. Это свойство достигается благодаря высокой концентрации древесных компонентов, известных теплоизоляционными свойствами

- Доступность в процессе обработки — ОСП могут беспрепятственно подвергаться шлифовке, сверлению, резке. А при забивании гвоздей края плиты не крошатся

| Свойства OSB | толщина плиты 12мм |

| Отклонение по длине, мм | +/-3 |

| Отклонение по ширине, мм | +/-0,3 |

| Отклонение по толщине, мм | +/-0,8 |

| Отклонение от прямого угла, максимум, мм/м | 2 |

| Сопротивление при изгибе, главная ось, МПа | 20 |

| Сопротивление при изгибе, латеральная ось, МПа | 10 |

| Модуль упругости на изгибе, главная ось, минимум, МПа | 3500 |

| Модуль упругости на изгибе, латеральная ось, минимум, МПа | 1400 |

| Разбухание по толщине за 24ч, максимум, % | 15 |

| Плотность, кг/м3 | 630(+/-10%) |

| Влажность, % | 5-12 |

| Теплопроводность, Вт/(мК) | 0,10 |

| Содержание формальдегида, мг/100г | <8мг/100г |

Что касается конкретного использования плит в строительстве домов по каркасной технологии, то в своих отзывах многие строители и владельцы уже готовых жилых домов отмечают быстроту сооружения и простоту монтажных работ.

В отношении эксплуатации тоже заметны неоспоримые преимущества:

- Дома из ОСП панелей не дают осадки по причине легкости материала

- В зимнее время отмечается заметная экономия энергоресурсов, что облегчает бюджетную нагрузку

- Возможность проводить дополнительную планировку помещения без капитального вмешательства в целостность конструкции

Одновременно с этим в отзывах можно заметить и отсутствие негативных качеств, свойственным другим материалам, а именно — подверженность процессу гниения, наличие образований в виде сучков и пустот внутри панели, опасность возникновения возгорания снижена.

На фоне такого объема достоинств отдельные недостатки плит ОСП кажутся незначительными, но их нельзя игнорировать.

В числе основных минусов этого материала — наличие фенола в клеевых смолах, что может негативно сказываться на здоровье. Однако в каждой категории плит, перечисленных выше, содержание этого элемента регламентировано.

Так что при выборе плит для конкретного применения надо ориентироваться на их основное назначение. Например, OSB-3 лучше применять в наружных работах, а для интерьерной отделки рекомендована плита марки OSB-2.

Покраска ОСП панелей

Нанесение красочных материалов на панели ОСП не требует особых условий. Для этой цели могут применяться любые краски по дереву.

Для лучшей сцепки с поверхностью плиты и более длительного периода сохранности можно поверхность панели прогрунтовать.

Для интерьерных работ по панелям можно использовать акриловый лак. С этой же целью используется морилка или водоэмульсионная краска. В отношении всех вариантов отмечаются только положительные отзывы.

В строительстве каркасных домов предлагается несколько различных технологий, получивших название географических регионов, где они разработаны и пользуются спросом. Можно встретить такие наименования, как канадская, скандинавская, финская технология каркасных домов и прочие.

В зависимости от их особенностей имеются определенные различия в проектных решениях и, соответственно, в выборе материалов для строительства. Об основных материалах для строительства каркасного дома вы можете прочитать тут.

Об основных материалах для строительства каркасного дома вы можете прочитать тут.

Далее вы можете перейти непосредственно к строительству дома по каркасной технологии. Данная статья поможет вам в его возведении.

Видео о производстве ОСП панелей

Как называется прессованные опилки листы

ОСБ-плита: характеристики, применение, размеры и отзывы :

Ориентировано-стружечная плита по уровню спроса сегодня занимает одно из первых мест на рынке отделочных стройматериалов. У такого элемента, как ОСБ плита, характеристики соединяют в себе основные преимущества натуральной древесины с технологичностью и ценовой доступностью плиточных материалов.

Вафельные плиты – прообраз ОСБ

До середины прошлого века были известны ДС- и ДВ-плиты. Первые из них производятся из древесной стружки (щепы) разной формы и крупности, получаемой на обычных щепо-рубочных машинах, вторые – из древесных волокон, образовавшихся после размола древесины.

Стружка (или щепа) для ДСП всегда получается путем разрезания древесины поперек ее волокон. Рассказывают, что изобретателю новой технологии пришла в голову мысль делать древесную стружку путем срезания её по длине ствола, чтобы она получалась тонкой и широкой, когда он затачивал точилкой карандаш. Для этого были модернизированы традиционные щепо-рубочные машины, применяемые для производства щепы для ДСП.

В результате возник прообраз ОСБ плит – так называемые вафельные, которые появились на рынке стройматериалов в середине 60-х годов прошлого века. Они обладали большей прочностью, чем ДСП, за счет применения однородной тонкой стружки с типовыми размерами 50 х 70 х 0,8 мм. Производилась она из древесины тех пород, которые ранее просто шли в отходы при массовой рубке леса (например, осины).

Как родилась ОСБ-технология

Несколько позже, в 70-х годах прошлого века, стало ясно, что стружку вафельных плит нужно разделять на слои, в каждом из которых ориентировать ее перпендикулярно стружке в прилегающих слоях. Простейшим вариантом такой конструкции стала трехслойная система. А для облегчения технологии ориентирования стружки в определенном направлении ее стали делать длиннее и уже, с типовыми размерами 25х150 мм. Так постепенно к началу 80-х годов прошлого века была разработана новая технология производства древесно-стружечных плит. Сама аббревиатура ОСБ (OSB) возникла от сокращения английского названия «ориентированно-стружечные плиты».

Простейшим вариантом такой конструкции стала трехслойная система. А для облегчения технологии ориентирования стружки в определенном направлении ее стали делать длиннее и уже, с типовыми размерами 25х150 мм. Так постепенно к началу 80-х годов прошлого века была разработана новая технология производства древесно-стружечных плит. Сама аббревиатура ОСБ (OSB) возникла от сокращения английского названия «ориентированно-стружечные плиты».

Производство ОСБ плиты

90 % ее объема составляет натуральная, в основном сосновая, древесина, хотя используются и клен, тополь, осина, различные виды березы. После ошкуривания бревен их измельчают до получения плоской стружки прямоугольной формы с типовыми размерами 150х40х0,6 мм, которую укладывают в форму в несколько слоев. В типовой трехслойной плите стружка в наружных слоях ориентируется вдоль длины плиты, а во внутреннем слое – перпендикулярно к ее длине. Высокие для такого материала, как ОСБ плита, характеристики достигаются благодаря тому, что волокна древесины в выровненных в одном направлении и сцепленных между собой плоских стружках придают конструкции прочность натурального дерева.

После укладки слоев их пропитывают синтетическими смолами с добавкой парафиновой эмульсии, придающими плите водостойкость, и прессуют при высокой температуре.

ОСБ-плита: характеристики и основные типы

Сегодня деревообрабатывающей промышленностью производятся четыре основных их вида, различающихся по ряду основных параметров и, как следствие, применяющихся для определенных целей:

1 – характеризуется низкой плотностью и влагостойкостью и предназначена для использования при внутренних отделочных работах, а также в мебельном производстве.

2 – характеризуется повышенной, по сравнению с видом 1, плотностью и прочностью, но такой же низкой влагостойкостью. Предназначена для обшивки несущих конструкций внутри помещений при нормальном уровне влажности.

3 – обладает достаточно высокой прочностью и влагостойкостью. Предназначена для наружной обшивки строительных конструкций при умеренной влажности и дополнительной защите в виде водоотталкивающей пропитки или покраски, а также для любых внутренних ремонтно-отделочных работ.

4 – это ОСБ плита влагостойкая, она имеет высокую прочность и применяется для наружной обшивки строительных конструкций без какой-либо дополнительной защиты. По сравнению с видом 3 стоит вдвое дороже.

На рынке предлагаются также плиты лакированные или ламинированные с одной стороны, предназначенные для многократного использования при изготовлении опалубки. Плита ОСБ на пол имеет соединения типа «паз-гребень» на торцах с двух или четырех сторон.

Какие ОСБ плиты предлагает российский рынок

Известны американский и европейский стандарты таких плит. Первый отличается строгостью экологических требований, показателей прочности, минимальными допусками на габариты. Однако продукция по второму стандарту более влагостойка, и функциональность ее заметно выше. Отличается и сырье: «американские» плиты делаются из древесины лиственных деревьев, а «европейские» — из хвойных пород.

Наибольший сегмент российского рынка занял бренд Kronospan, поставки идут с заводов в Польше и Латвии. Толщина ОСБ-плиты, которую можно найти на нашем рынке, находится в диапазоне от 6 до 30 мм. Так что есть возможность применить ее для любого вида строительных работ. Типовой (ОСБ-плита) размер равен 2500 x 1250 мм.

Толщина ОСБ-плиты, которую можно найти на нашем рынке, находится в диапазоне от 6 до 30 мм. Так что есть возможность применить ее для любого вида строительных работ. Типовой (ОСБ-плита) размер равен 2500 x 1250 мм.

Преимущества стройматериала

Перпендикулярность направления волокон стружки в разных слоях при однородной ориентации в каждом из них обеспечивают ОСБ-плитам прочность, в два с половиной раза большую, чем у ДСП. Наглядным подтверждением этого является сейсмостойкость домов, построенных по американской технологии с обшивкой их несущих конструкций такими плитами. Во время землетрясений в Калифорнии и Японии они выстояли, тогда как кирпичные постройки частично разрушились.

Не являясь натуральной древесиной, этот стройматериал сохраняет ее цвет и красивую структуру. При этом он избавлен от ее типовых недостатков – влагопоглощения, расслоения и коробления, растрескивания, выпавших сучков и др.

Ниже приведены (по сравнению с традиционными пиломатериалами и фанерой) основные для такого материала, как ОСБ-плита, характеристики и преимущества:

• одинаковость их физико-механические свойств по всему объему при слабой зависимости от влажности;

• влагостойкость: после суточного намокания в воде набухание материала не превышает 10-12% при сохранении плитой целостности и прочности;

• ОСБ-плиты легко режутся и сверлятся, их можно клеить и окрашивать любыми предназначенными для дерева красками;

• способность к удержанию крепежных изделий на 25 % выше, чем у фанеры и ДСП;

• небольшой вес постройки из ОСБ-плит, делающий ненужным подведение массивного фундамента, применение грузоподъемных машин и механизмов, что весьма ощутимо уменьшает себестоимость постройки;

• экологическая и гигиеническая безопасность материала;

• устойчивость к порче насекомыми;

• меньшая стоимость по сравнению с натуральной древесиной и фанерой.

Сферы применения

1. Обшивка ОСБ-плитами несущих конструкций. Строительство частных и малоэтажных домов с обшивкой стен данным стройматериалом ускоряется и удешевляется. При этом плиты могут покрываться любыми облицовочными материалами.

2. Съемная опалубка. Прочность и влагоустойчивость позволяет использовать материал в качестве мелкощитовой опалубки для нескольких десятков циклов.

3. Основа для кровли. ИЗ ОСБ-плит выполняют обрешетку кровельных «пирогов» под шифер, профнастил, натуральную или металлочерепицу. Высокое звукопоглощение этого материала сочетается с высокой стойкостью к ветровым и снеговым нагрузкам.

4. Черновой пол. Плиты могут сплошным настилом укладываться на слой гидроизоляции поверх стяжки или на деревянные лаги. Поверх них укладывается напольная доска, линолеум, ковролин.

5. Напольное покрытие. Уложенные на лаги плиты окрашивают в несколько слоев и лакируют.

6. Изготовление прочной упаковки: ящиков, коробов, контейнеров и т. д.

д.

Плюсы ОСБ-плит

На сленге производителей их иногда называют «улучшенной» древесиной. При сохранении такой же прочности, легкости и простоты в обработке, как у древесины, ОСБ-плиты не подвержены гниению и плесени, не имеют пустот и сучков. Их технические характеристики лучше, чем у любых конструкционных древесных плит и даже фанеры. Поточное конвейерное производство обеспечивает стабильный (что очень важно для такого строительного материала, как ОСБ-плита) размер и равномерность толщины вдоль всей поверхности. Плиты являются отличной звуко- и теплоизоляцией, лучшие их марки не деформируются в воде. Обрабатываются они теми же инструментами, что и древесина. Размеры их позволяют иметь в обшивке стен домов минимальное число стыков, а срок службы стеновых конструкций, обшитых такими плитами, практически не ограничен.

Минусы ОСБ-плит

Однако ничто на свете не совершенно. Не избежала общей участи и ОСБ-плита: отзывы, имеющиеся в Сети, выделяют хрупкость всех типов плит (может быть, кроме ОСБ4), проявляющуюся при транспортировке, когда значительный объём товара портится, еще не дойдя до своего потребителя. Этот материал, хотя и умеренно, но все же поддерживает горение. Отмечается также крайне низкая влагостойкость ОСБ1 и ОСБ2, что, впрочем, отвечает заявляемым производителями характеристикам, а также трудность их мехобработки, особенно при сверлении отверстий. Многие мастера сетуют на то, что крепежные изделия в них не держатся. Впрочем, многие из этих претензий можно отнести на тот счет, что использовались низкокачественные дешевые плиты, изготовленные с нарушением классической технологии.

Этот материал, хотя и умеренно, но все же поддерживает горение. Отмечается также крайне низкая влагостойкость ОСБ1 и ОСБ2, что, впрочем, отвечает заявляемым производителями характеристикам, а также трудность их мехобработки, особенно при сверлении отверстий. Многие мастера сетуют на то, что крепежные изделия в них не держатся. Впрочем, многие из этих претензий можно отнести на тот счет, что использовались низкокачественные дешевые плиты, изготовленные с нарушением классической технологии.

Безопасны ли ОСБ плиты для здоровья?

Сегодня в Интернете можно нередко встретить негативные о таком распространенном материале, как ОСБ-плита, отзывы, в которых подчеркивается ее негативное влияние на здоровье. Дело в том, что при производстве используются синтетические смолы. Действительно, наружные поверхности и внутренние слои ОСБ плит для скрепления стружек между собой пропитываются веществами, содержащими формальдегид. Их массовая доля в готовом стройматериале может превышать 10%, что делает возможным выделение в окружающую среду токсичных веществ. Это обстоятельство, несомненно, показывает вредность ОСБ-плиты, чем и вызваны существующие ограничения сферы их использования для внутренних работ. Для обшивки внутренних перегородок и стен домов изнутри необходимо использовать специальные экологически чистые марки данного материала, хотя цены у них существенно выше.

Это обстоятельство, несомненно, показывает вредность ОСБ-плиты, чем и вызваны существующие ограничения сферы их использования для внутренних работ. Для обшивки внутренних перегородок и стен домов изнутри необходимо использовать специальные экологически чистые марки данного материала, хотя цены у них существенно выше.

Большинство производителей из стран ЕС на сегодняшний день отказались от применения в составе своей продукции формальдегидсодержащих смол. Они перешли на выпуск полностью безопасных плит, маркируемых обычно пометками «ЭКО» или «Green». В любом случае, приобретая ОСБ-плиты для строительства дома, нужно изучить сертификат соответствия и убедиться, что они соответствует классу эмиссии соединений формальдегида не выше Е1 (лучше – Е0).

ОСБ-плиты: уже вчерашний день?

Как известно, научно-технический прогресс неостановим. Вот и вместо привычных нам ОСБ-плит несколько лет назад на рынке появились новые древесно-стружечные QSB плиты.

Они состоят из одного слоя более мелких, специально отсортированных стружек, чем ОСБ. Такие плиты не прессуются, а динамически накатываются, подобно листовой стали. При этом достигается небывалая плотность (порядка 800-900 кг/м3 ), тогда как плотность ОСБ2 и ОСБ3 находится в диапазоне 550- 650 кг/м3. Кроме того, QSB плиты имеют двустороннее покрытие гидрофобизатором.

Такие плиты не прессуются, а динамически накатываются, подобно листовой стали. При этом достигается небывалая плотность (порядка 800-900 кг/м3 ), тогда как плотность ОСБ2 и ОСБ3 находится в диапазоне 550- 650 кг/м3. Кроме того, QSB плиты имеют двустороннее покрытие гидрофобизатором.

По прочностным и влагозащитным характеристикам, а также ценовым показателям новый материал оказался примерно эквивалентным плитам ОСБ4. Поэтому сколько-нибудь заметного вытеснения с рынка всем привычных ОСБ3 с его появлением не произошло.

Последним словом в технологиях конструкционных древесных плит стали так называемые древесно-цементные плиты (например, марки Green Board). Основой их (до 60 % массы) являются узкие и длинные древесные ленты («древесная шерсть») и связующее вещество в виде высококачественного цемента. Такие плиты абсолютно негорючи и влагостойки.

www.syl.ru

Полезное применение прессованных опилок: листы, поддоны и доски

Древесные опилки используют для изготовления транспортных материалов, таких как:

В этой статье расскажем об особенностях и различиях данных материалов, а также о том, как их изготавливают и где применяют.

Поддонами называют транспортную тару, которую используют для перевозки или иной транспортировки различных грузов. Такая тара защищает товары от контакта с погрузчиком и полом, поэтому многократно снижается вероятность испачкать транспортируемую продукцию.

Кроме того, поддон позволяет перегружать довольно большое количество грузов, упакованных в коробки или мешки, а также имеющих прямоугольную форму, с помощью вилочных погрузчиков.

Отличия поддонов и паллетов

Поддоны и паллеты состоят из досок и бобышек, причем доски образуют решетку.

Разница между поддонами и паллетами в том, что последние подходят для транспортировки не только с помощью вилочного погрузчика, но и подъемным краном.

Это расширяет область их применения.

Конструктивно они устроены одинаково, а разница получается за счет более удачного подбора формы и размеров.

Нередко те, кому нужна тара для транспортировки различных грузов, покупают не готовые изделия, а только основной элемент, то есть бобышки, которые являются перемычкой между верхней и нижней решетками из досок.

Именно от бобышек зависит возвышение верхней площадки паллеты над землей. Кроме того, от бобышки зависит надежность удержания гвоздей, которыми соединяют между собой все части поддона.

Чем мягче древесина этой детали, тем менее прочными получаются поддоны и тем выше вероятность повреждения упаковки груза вылезшей из доски шляпкой гвоздя.

Технология изготовления

Все виды поддонов и паллет из опилок изготавливают по одной технологии:

- опилки просушивают, доводя влажность до 8–10 %;

- высушенные опилки смешивают с клеем;

- заполняют этим составом формы;

- прессуют и нагревают;

- окрашивают в нужный цвет.

Просушивание необходимо для того, чтобы опилки сжались до минимального размера и приобрели максимальную прочность.

Ведь чем больше влаги в древесине, тем больше ее размер.

Кроме того, наполненные водой опилки размягчаются, что негативно влияет на жесткость и прочность готового изделия.

Оптимальная влажность составляет 8%.

Чтобы довести отходы распиливания древесины до этого состояния, их помещают в различные сушильные агрегаты, о которых мы рассказывали в этой статье.

Просушенный материал смешивают с различными клеями до образования однородной массы. В качестве клея используют множество различных натуральных и синтетических веществ.

Если производитель нацелен на максимальную прибыль, пусть даже в ущерб безопасности его продукции, то будет применять дешевые смолы, которые выделяют формальдегид.

Этот газ является не только высокотоксичным отравляющим веществом, но и канцерогеном, то есть может вызвать появление раковых опухолей.

Несмотря на то, что даже качественный клей содержит это вещество, разница в количестве и возможности свободного испарения формальдегида.

Допуски по содержанию ядовитых веществ для транспортных материалов гораздо выше, чем для продукции, которая идет на изготовление мебели, поэтому в качестве вяжущего вещества используют тот же клей, что применяют при производстве ДСП (древесностружечных плит).

После смешивания клея и опилок готовую массу загружают в матрицы или специальные агрегаты, которые придают материалу необходимую форму. Плиты делают с помощью прессов, которые вдавливают пуансон в матрицу, благодаря чему плита обретает нужную форму.

Ребра жесткости на ней позволяют экономить материал без потери прочности, благодаря чему снижается стоимость изделия.

Одновременно с прессованием массу в матрице подвергают нагреву, ускоряющему полимеризацию клея.

Таким же образом изготавливают и доски, поэтому единственное отличие в форме матрицы и пуансона.

Бобышки поддонов, они же шайбы или шашки, делают из бруса, нарезая его на куски необходимой длины.

Это позволяет снизить затраты на оборудование, ведь не придется покупать еще один пресс с комплектом матриц и пуансонов.

Нарезанные из бруса бобышки обладают теми же характеристиками, что и изготовленные прессованием в матрицах, и заметно превосходят детали, изготовленные из цельной древесины или полноразмерных отходов.

Для изготовления бруса используют другой тип пресса, в нем шнек подает готовую массу к калиброванному отверстию.

Благодаря избыточной производительности шнека, поступление готовой массы гораздо больше пропускной способности калиброванного отверстия, что и приводит к увеличению давления.

После этого брус проходит по каналу такой же формы и размера, что и калиброванное отверстие, стенки которого нагреты до температуры 140–160 градусов. Это ускоряет полимеризацию клея и делает брус более прочным.

Технология производства одинакова для любого типа изделий.

Разница лишь в способе подачи смеси и форме матрицы/пуансона, которые используют на последнем этапе (для придания продукции необходимой формы).

Мы подготовили несколько ссылок на сайты, где производители предлагают полный комплект оборудования, необходимого для производства этих изделий из опилок, а также краткое описание данного технологического цикла:

Чаще всего такие изделия применяют в качестве транспортной тары, ведь поддон или паллет из опилок обходятся как минимум на 20 % дешевле, чем сделанные из цельной древесины или полноразмерных отходов.

При этом технические характеристики ничем не уступают транспортной таре, изготовленной из дерева.

Поддоны и паллеты применяют для хранения и транспортировки любых сухих не сыпучих грузов, таких как:

- мешки с любым содержимым;

- бочки с любым содержимым;

- прямоугольные или квадратные предметы.

Преимущество паллет и поддонов по сравнению с мешками и коробками в том, что их можно перемещать с помощью различных погрузчиков, это многократно ускоряет процесс погрузки и выгрузки любого транспортного средства.

Кроме того, различные товары невозможно экспортировать в многие страны, если они не установлены на поддоны или паллеты.

Большой популярностью пользуются бобышки из опилок, которые можно использовать для изготовления поддонов нестандартной формы или размера.

Нередко одно предприятие производит бобышки нужных размеров, другое выпускает доски из опилок, а третье собирает из них готовые паллеты необходимой формы.

Фанера

Многие считают, что из опилок также делают фанеру, которую используют для упаковки и транспортировки различных товаров.

На самом деле фанеру делают только из цельной древесины, луща ее на специальных станках, чтобы получить шпон. Затем этот шпон склеивают послойно, чтобы получить фанеру.

Готовый материал отличается очень высокой гибкостью и прочностью на скручивание, ведь в его основе лежат тонкие слои древесины, поэтому и стоимость готовой продукции гораздо выше, чем у любых материалов из опилок той же толщины и размера.

Вместо фанеры из опилок делают плиты сложной формы, которые эффективно заменяют большинство видов паллет и поддонов, но обходятся в 5–8 раз дешевле.

Благодаря сложному профилю и большому количеству ребер жесткости, прессованные плиты из опилок обладают хорошей грузоподъемностью и не уступают по этому параметру деревянной таре, а весят в несколько раз меньше.

Еще одно преимущество плит в том, что при складывании они входят одна в другую благодаря соответствию профилей верхней и нижней сторон друг другу. Такое же соответствие есть у картонных клеток для яиц, поэтому при укладывании их одна на другую они входят друг в друга.

Нередко под термином «фанера из опилок» подразумевают листы низкосортной ДСП, которую изготавливают их мелких древесных отходов.

Стоимость таких листов гораздо ниже, чем у фанеры аналогичных размеров и толщины.

Кроме того ДСП не выносят даже незначительных крутильных нагрузок, поэтому сравнивать их с фанерой некорректно.

Существует также ОСП (ориентированно-стружечная плита), которую тоже иногда называют фанерой из опилок, но и этот материал не имеет с фанерой ничего общего. Ведь по сути оба вида материала являются плитами (листами) из прессованных опилок и стружки, а также других древесных отходов.

Листы из прессованных опилок также используют для создания транспортной тары небольшой грузоподъемности и стоимости.

Для этого к листу ДСП или ОСП выбранного размера снизу прикручивают с помощью саморезов/шурупов или прибивают гвоздями необходимое количество бобышек.

Стоимость таких поддонов заметно выше, чем у штампованных плит, но они все равно обходятся дешевле полностью деревянной транспортной тары. Кроме того, подобная тара идеально подходит для перевозки большого количества грузов мелкого размера, которые просыпаются сквозь обычные поддоны и паллеты.

Кроме того, подобная тара идеально подходит для перевозки большого количества грузов мелкого размера, которые просыпаются сквозь обычные поддоны и паллеты.

Основное преимущество поддонов и паллет из опилок в их невысокой цене при аналогичных технических характеристиках, таких как срок службы и грузоподъемность.

По сравнению с деревянной тарой изделия из опилок обладают большей огнеустойчивостью и тяжелей разгораются, а также быстро тухнут без воздействия высокой температуры и открытого огня.

Составные поддоны, благодаря большей прочности материала, из которого сделаны бобышки, гораздо реже выпускают наружу шляпки гвоздей, поэтому перевозка любых товаров на них более безопасна.

Поддоны в форме штампованных плит полностью лишены этого недостатка, ведь они состоят из одной детали сложной формы и в них нет никаких гвоздей.

Цена на поддоны из опилок

Единой стоимости тары из опилок не существует, ведь цену определяет множество факторов, основные из которых:

- стоимость и качество опилок;

- тип клея;

- тип тары;

- форма и размеры;

- соответствие ГОСТ и другим нормативным документам, в том числе международным;

- наличие документов, подтверждающих возможность использовать паллет или других элементов внутри России, на территории СНГ или в других странах.

Поэтому стоимость продукции необходимо уточнять у производителей или продавцов.

Мы подготовили несколько ссылок на сайты, где предлагают такую продукцию. Пройдя по ним, вы сможете связаться с производителями или продавцами и обсудить стоимость различных вариантов поддонов и паллет.

Кроме того, мы подготовили ссылку на сайт, где предлагают не поддоны целиком, а только бобышки:

Видео по теме

Смотрите видео о производстве шашек для поддонов из опилок с помощью специального пресса:

Вывод

Изготовленные из опилок паллеты и поддоны, а также их комплектующие, то есть доски и бобышки, обходятся заметно дешевле деревянных или металлических аналогов. При этом продукция из прессованных отходов распиливания древесины по своим эксплуатационным свойствам ничуть не уступает изделиям из других материалов.

Прочитав статью, вы узнали:

- как создают эти изделия;

- чем отличаются различные технологии;

- где можно купить паллеты и поддоны из опилок.

Вконтакте

Google+

Одноклассники

rcycle.net

Древесно-стружечная плита для стен представляет бюджетный вариант отделки

Способность сохранять тепло и создавать уют в доме древесина сохраняет и мелких фрагментах, спрессованных в плиты. Различные виды ДСП и ДВП нашли применение в выравнивании стен по технологии сухой штукатурки, создании перегородок. Снаружи их используют для утепления, облицовки и декора фасада, создают наличники для окон и дверей. В мебельной промышленности из ламинированных листов делают переднюю часть мебели и задние стенки их прессованных опилок. Материал прост в работе своими руками.

Древесно-стружечная плита

Строительные материалы из отходов производства значительно дешевле

Древесно-стружечные плиты

В деревообрабатывающей промышленности, включая все ее виды, используют меньше половины объема древесины. Даже после удаления веток и снятия коры равномерный рисунок досок портят сучки и заболонь. Сейчас изготавливают панели и плиты из:

Сейчас изготавливают панели и плиты из:

- щепы;

- опилок;

- стружки;

- обрезков, распущенных на волокна.

Материал имеет характеристики близкие к натуральному дереву. Прочность и способность противостоять воде без коробления выше. Стоимость такой отделки значительно ниже. Можно сделать утепление и бюджетный ремонт своими руками.

Древесно-стружечная плита для стен

Для придания декоративного вида, поверхность плиты обрабатывают различными способами. Применяют:

- шлифование;

- ламинирование;

- облицовка;

- окрашивание.

Внутри зданий из древесно-стружечных и волоконных плит делают перегородки и двери с хорошей теплоизоляцией и гасящие шум. Тонкие листы используют для отделки стен, создания ниш, полок и других элементов интерьера. Наличники из прессованных древесных опилок украшают окна и двери внутри и снаружи домов. Зная простые правила обработки материала, можно сделать ремонт своими руками.

Характеристики материалов из древесного волокна

Отделка стен ДСП

Древесное волокно располагается в плитах продольно или перпендикулярно. Наружные слои плотные и между ними более рыхлая прослойка. Это деление можно увидеть с торца плиты. Основные виды ДВП:

- оргалит – облицованная древесноволокнистая плита;

- биостойкие;

- с добавлением битума;

- трудносгораемые.

Древесно-волоконные плиты имеют различную твердость и размеры. Они используются для отделки и утепления фасадов, создания звукопоглощающих перегородок. Волоконное полотно служит отличным материалом, из которого можно сделать шумоизолирующие двери и наличники для внутренних помещений своими руками и купить готовые. Для интерьера лучше использовать биостойкие плиты с минимальным выделением вредных веществ.

Древесно-волоконные материалы лучше приклеить к стене, чем крепить с помощью саморезов к каркасу. Винты плохо держаться в рыхлом материале и со временем выпадают. Для отделки, навешивания полок и декора можно использовать дюбеля, забивая их в твердый материал кладки стены.

Для отделки, навешивания полок и декора можно использовать дюбеля, забивая их в твердый материал кладки стены.

Прессованные плиты из стружки в создании интерьера

Обшивка стен древесно-стружечными плитами

Древесно-стружечные плиты изготавливаются из стружки прессованием со связующим составом из синтетических смол. Рыхлый средний слой получается из более крупных фрагментов. Наружные плотные и обработанные шлифовкой. По плотности и твердости различают три основных вида. Они представлены в таблице.

| Группа | Древесно-стружечная плита | Удельный вес, кг/м3 | Область применения |

| 1 | изоляционная | 250-400 | для отделки стен, тепло и шумоизоляция |

| 2 | средней плотности | 400-800 | обшивка стен, утепление внутреннее и фасадное |

| 3 | высокой твердости | 300-1200 | создание внутренних перегородок, лестницы, полки, ниши, наличники |

youtube.com/embed/E_-a1ThZ5Jc?feature=oembed»/>

После шлифования на части продукции производится декоративная отделка поверхности ДСП. Применяется:

- ламинирование;

- каширование.

Первый способ представляет покрытие бумагой с воском и смолами, под высоким давлением. Декоративная поверхность становится частью плиты.

Каширование не требует специального оборудования. Приклеить пленку к поверхности можно своими руками. Недостаток в слабом сцеплении по углам и краям.

Для внутренней отделки лучше подходит древесно-стружечная плита с маркировкой Е-1, содержащая наименьшее количество формальдегида. Этот вид ДСП разрешен для создания детской мебели. Умельцам можно сделать ее своими руками и использовать листы для жилых помещений, изготовить и установить наличники на межкомнатные двери.

Большой выбор отделки ДСП имитирует шпон различных пород деревьев. Это позволяет придать панелям и стенам внутренней части дома вид обшивки натуральными досками или вагонкой. Сделать каширование – приклеить пленку, можно завершив монтаж древесно-стружечных плит или после раскроя для отделки своими руками. Наличники постоянно подвергаются трению и ударам, поэтому их лучше покупать ламинированные готовые.

Сделать каширование – приклеить пленку, можно завершив монтаж древесно-стружечных плит или после раскроя для отделки своими руками. Наличники постоянно подвергаются трению и ударам, поэтому их лучше покупать ламинированные готовые.

Внутренние архитектурные элементы из ДСП

ДСП для стен

При строительстве дома своими руками твердые древесно-стружечные плиты могут заменить натуральное дерево при создании многих элементов интерьерной архитектуры:

- ступени лестниц;

- перегородки,

- основание под напольное покрытие;

- подшивка потолка;

- выравнивание стен;

- наличники;

- конструкция арок;

- ниши и встроенные шкафы, скрывающие трубы и счетчики.

Для отделки стен, особенно на дачах и в деревянных домах, ДСП один их лучших бюджетных вариантов. Разнонаправленное расположение стружек исключает коробление при попадании воды и перепаде температур. В строениях с сезонным проживанием можно использовать влагостойкие варианты для внутренней отделки. Они имеют зеленоватый оттенок от пропитки антипирином.

Они имеют зеленоватый оттенок от пропитки антипирином.

Производители начали выпускать шпунтованные древесно-стружечные плиты, в том числе и влагостойкие. Декоративную пленку на них можно легко приклеить своими руками после завершения отделки. При строительстве дома они используются как опалубка, обшивка стен и перекрытий.

Фасадный декор из плит ДВП и ДСП

Отделка стен ДСП

Ламинирование делает поверхность ДСП устойчивым к попаданию на поверхность стен влаги. При работе с такими панелями важно не забывать тщательно, изолировать торцы и места распилов самоклеющейся пленкой или грунтовкой. При отделке фасада используют и влагостойкие листы с последующей шпатлевкой и покраской.

Твердый материал плохо поддается тонкой обработке. Создавая резные наличники на окна, приходится пользоваться специальными фрезами. Затем поверхность шлифуется и после глубокой пропитки грунтовкой красится.

Готовые наличники простой конфигурации продаются в магазинах с ламированным влагостойким покрытием под различные породы дерева.

ДСП высокой твердости используют для создания стен дач с последующим покрытием лаком. Материалы из опилок отлично подходят для утепления деревянных домов. При этом создаются декоративные элементы фасадов и крепятся на стены с помощью клея и саморезов. Обязательно нужна облицовка, защищающая от прямого попадания воды, УФ-лучей. Можно делать мокрый фасад и вентилируемый.

В мебельной промышленности широко применяют волоконные и стружечные плиты

Монтаж древесно-стружечных плит своими руками

В мебельной промышленности широко применяют ДСП. Ламинированные листы идут на лицевую часть и бока. На изготовление задней стенки используют не облицованные материалы из мелкой стружки или опилок. Это значительно дешевле, чем изделия из натуральной цельной древесины.

Делая корпусную мебель своими руками, необходимо помнить, что основание должно быть из деревянных брусьев или металлического профиля. Под винты отверстия сверлятся. Элементы дополнительно сажаются на специальный клей. Для крепления фурнитуры под саморезы желательно использовать клеевую шпатлевку. Она удержит материал от разрушения и винт будет долго держаться.

Для крепления фурнитуры под саморезы желательно использовать клеевую шпатлевку. Она удержит материал от разрушения и винт будет долго держаться.

pootdelke.ru

ОСБ (OSB) плита: стандартные размеры, технические характеристики

Листовые строительные материалы используют в каркасном домостроении, при сухом выравнивании плоскостей. Один из таких материалов — плита ОСП (ОСБ, OSB). Она потеснила фанеру, ДСП, ГКЛ. А все потому, что при хороших технических характеристиках, имеет невысокую цену.

Что такое ОСП плита и ОСБ

Один из листовых строительных материалов — ОСП (называют еще ОСБ). Название — аббревиатура от полного наименования материала — «ориентировано-стружечная плита». То есть правильно этот материал называть ОСП. Второе название — ОСБ — произошло от транслитерации английского варианта названия — OSB (oriented strand board). Английские буквы просто заменили на аналогичные в кириллице.

Вот такой вид имеет ОСП плита

ОСП — это многослойный материал (3 и более слоев). Каждый слой состоит из древесины, размолотой в щепу, перемешанный со смолами. Щепа используется длинная и тонкая (толщиной в несколько миллиметров, длиной до 7 см). Щепа в слоях располагается в разные стороны: наружные слои имеют продольную ориентацию, внутренние — поперечную. За счет этого достигается высокая упругость и стабильность размеров. В качестве связующего используются различные смолы. Они придают материалу водостойкость, но содержат формальдегид. Именно содержание этого вещества останавливает многих от использования ОСП. Но, если материал произведен согласно ГОСТу, эмиссия формальдегида не превышает показатели древесины. Вот только проверить это можно только в лабораторных условиях. Так что рядовому покупателю остается только надеяться на проверяющие органы. Или выбрать другой материал.

Каждый слой состоит из древесины, размолотой в щепу, перемешанный со смолами. Щепа используется длинная и тонкая (толщиной в несколько миллиметров, длиной до 7 см). Щепа в слоях располагается в разные стороны: наружные слои имеют продольную ориентацию, внутренние — поперечную. За счет этого достигается высокая упругость и стабильность размеров. В качестве связующего используются различные смолы. Они придают материалу водостойкость, но содержат формальдегид. Именно содержание этого вещества останавливает многих от использования ОСП. Но, если материал произведен согласно ГОСТу, эмиссия формальдегида не превышает показатели древесины. Вот только проверить это можно только в лабораторных условиях. Так что рядовому покупателю остается только надеяться на проверяющие органы. Или выбрать другой материал.

Виды ОСП

В зависимости от потребительских свойств ориентированно-стружечные плиты выпускают в нескольких видах:

Если вам необходимы влагостойкие ОСП, внимательно отнеситесь к выбору производителя. Будьте готовы к тому, что ОСП 3 дороже невлагостойких марок. Еще больше денег придется отдать за ОСП 4. Искать дешевый материал не советуем. Слишком многие жалуются что купленные OSB 3 от влажности разбухло на 3-8 мм, в некоторых случаях даже поцвело или поросло грибками. Все это — из-за попыток снизить себестоимость. Для этого используют меньше дезинфицирующих веществ, более дешевое связующее. Китайские производители вместо щепы сосны кладут лиственную, которая легко поражается грибками и болезнями.

Будьте готовы к тому, что ОСП 3 дороже невлагостойких марок. Еще больше денег придется отдать за ОСП 4. Искать дешевый материал не советуем. Слишком многие жалуются что купленные OSB 3 от влажности разбухло на 3-8 мм, в некоторых случаях даже поцвело или поросло грибками. Все это — из-за попыток снизить себестоимость. Для этого используют меньше дезинфицирующих веществ, более дешевое связующее. Китайские производители вместо щепы сосны кладут лиственную, которая легко поражается грибками и болезнями.

Свойства и технические характеристики

Плиты ОСП конкурируют с другими листовыми материалами как в области строительства (для обшивки каркасов, создания опалубки), так и в области отделки (выравнивание стен, полов, потолков). Этому способствуют свойства ОСП:

Еще раз обращаем внимание, что влагостойкость и стойкость к деформациям свойственна ОСП, которые были сделаны с соблюдением технологии. К сожалению, материал российского производства не отличается высоким качеством. Используются менее мощные прессы, пытаются экономить на связующем, не наносят разметку. В результате есть много примеров негативного опыта: плиты от влаги разбухают, их коробит, клей вымывается… Выход — искать плиты импортного (Европа или США) производства. В связи с ростом доллара они сейчас имеют немалые цены, их очень мало на рынке, но, при желании, можно найти или заказать с доставкой.

К сожалению, материал российского производства не отличается высоким качеством. Используются менее мощные прессы, пытаются экономить на связующем, не наносят разметку. В результате есть много примеров негативного опыта: плиты от влаги разбухают, их коробит, клей вымывается… Выход — искать плиты импортного (Европа или США) производства. В связи с ростом доллара они сейчас имеют немалые цены, их очень мало на рынке, но, при желании, можно найти или заказать с доставкой.

Сравнение характеристик листовых строительных материалов

Ситуация усугубляется тем, что по внешнему виду отличить влагостойкий ОСП3 от невлагостойкого ОСП2 или 1 невозможно. Стоят последние намного меньше. Недобросовестные продавцы продают более дешевые под видом влагостойких. Вот и получаются неприятности. Как выход из положения можно поступить так: купить один лист ОСП 3, проверить его поведение при высокой влажности. Если видимых изменений нет, купить партию.

Область применения

Свойства ОСП позволяют использовать этот материал как строительный или отделочный. Вот при каких работах он может использоваться:

Вот при каких работах он может использоваться:

- Обшивка каркасов и стен изнутри и снаружи.

- Выравнивание пола, потолка.

- Настил чернового или чистового пола по лагам.

- Съемная опалубка при работе с бетоном.

- Сплошная обрешетка под битумную черепицу, металочерепицу, шифер, мягкие кровельные материалы.

- Производство СИП-панелей и термопанелей.

Среди застройщиков постоянно идут споры насчет того, насколько безопасна ОСП плита. При ее производстве используются смолы, которые выделяют формальдегид. Производители заявляют о том, что выделение этого вещества не превышает 1%. Материалы с такой эмиссией формальдегида читаются абсолютно безопасными. Примерно столько же этого вещества выделяет древесина. Потому такие материалы разрешены для постройки детской мебели. К тому же появились плиты OSB с эмиссией 0,5%. Отличить их можно по двум критериям: в наименовании стоит приставка Bio или Green и стоят они дороже.

Плита ОСП имеет широкую область применения

Обращаем внимание, что уровень эмиссии формальдегида должен контролироваться. Каждую партию материала должны проверять, указывать фактические параметры в сопроводительных документах. Несмотря на все доводы, не все считают это материал безопасным, предпочитая использовать натуральный материал — доски. Они, без сомнения, экологичный материал, но работать с досками дольше, стоят они дороже. В общем, каждый решает для себя — использовать плиты ОСП или нет.

Каждую партию материала должны проверять, указывать фактические параметры в сопроводительных документах. Несмотря на все доводы, не все считают это материал безопасным, предпочитая использовать натуральный материал — доски. Они, без сомнения, экологичный материал, но работать с досками дольше, стоят они дороже. В общем, каждый решает для себя — использовать плиты ОСП или нет.

Размеры ориентированно-стружечных плит

Так как назначение ОСП плита имеет различное, удобны могут быть разные размеры. Ситуация с размерами плит OSB непростая. В продаже есть постоянно 1220*2440 мм и 1250*2500 мм. Есть еще форматы 1250*2800 мм, 1250*3000 мм, 1200*6000 мм, но они встречаются на нашем рынке крайне редко, хотя во многих случаях их использовать намного удобнее. Подобрав нужный размер избавляешься от необходимости «доращивать» недостающие сантиметры или отпиливать лишние. Но их не так много на рынке, так как это — плиты импортного производства, а с импортом сейчас сложно…

Плита ОСП может быть разной толщины

Плита ОСП может быть и разной толщины — 9 мм, 12 мм, 15 мм, 18 мм, 22 мм, 25 мм. Для каждого типа использования подходит своя толщина:

Для каждого типа использования подходит своя толщина:

- Обшивка стен, потолка — от 9 мм.

- Сплошная обрешетка под кровельные материалы — от 12 мм.

- На пол пойдет плита ОСП от 15 мм толщины.

Еще одно из применений плит ОСБ — съемная опалубка для бетонных работ

ОСП плита — удобный строительный материал. Его можно пилить обычной пилой по дереву, использовать болгарку с режущим диском, электролобзик. Материал хорошо сверлится, без предварительного засверливания можно использовать винтовые гвозди. Но тогда их шляпки торчат, что не всегда удобно.

Перед отделкой плита ОСП покрывается грунтовкой. Ее подбирают в зависимости от отделочных материалов — для выравнивания впитывающей способности и улучшения сцепления с другими материалами.

stroychik.ru

Обзор утеплителей из опилок — как выбрать

Современные и эффективные утеплители не смогли полностью вытеснить с рынка экологически чистые и испытанные поколениями материалы. Для теплоизоляции дома не редко используются универсальные и доступные по цене древесные опилки. Экономия средств и снижение себестоимости строительства — основные факторы, заставляющие сделать выбор в пользу такого теплоизолятора. Чтобы сделать объективные выводы о целесообразности использовать опилки как утеплитель, необходимо рассмотреть их плюсы и минусы.

Для теплоизоляции дома не редко используются универсальные и доступные по цене древесные опилки. Экономия средств и снижение себестоимости строительства — основные факторы, заставляющие сделать выбор в пользу такого теплоизолятора. Чтобы сделать объективные выводы о целесообразности использовать опилки как утеплитель, необходимо рассмотреть их плюсы и минусы.

Характеристики, особенности и виды утеплителей из опилок

Отходами пиления и переработки древесины являются стружки различного размера, который зависит от параметров оборудования. Предпочтение стоит отдать средней фракции, с пылью сложно работать, а крупные частицы увеличивают теплопроводность. Эти остатки получили широкое применение в хозяйственных целях: подстилки для животных, мульчирующий материал, теплоизоляция домов. Опилки в чистом виде имеют существенные недостатки и не применяются для теплоизоляции. Перед использованием их обрабатывают составами от гниения и возгорания, перемешивают с различными веществами: песком, известью, медным купоросом.

Тепло и звукоизоляционные свойства древесной стружки сопоставимы с минеральной ватой, материалы укладываются одинаковым по толщине слоем. Кроме насыпного способа ее применяют при изготовлении строительных материалов.

Дерево-блок — смесь опилок, обработанных медным купоросом, и цемента. Вещества соединяются в пропорции 1:8 и засыпаются между стен, укрытых гидроизоляционным полотном. Влага, выделяемая из древесины при утрамбовывании, способствует связыванию состава.

Опилкобетон — блоки из раствора стружки, песка, цемента и воды. Сухие составляющие смешиваются, и постепенно добавляется вода. Из раствора формируются огнестойкие блоки с низкой теплопроводностью.

Арболит — легкий бетон, 90% состава которого занимают отходы деревообработки. Из материала изготавливают плиты и блоки, отличающиеся прочностью и стойкостью к горению. Арболит чувствителен к влаге, поэтому требует гидроизоляции.

Преимущества использования природного теплоизолятора

- Экологическая безопасность — это одно из основных преимуществ продукта.

Опилки как утеплитель сохраняют все полезные свойства дерева и не представляют опасности для здоровья человека.

Опилки как утеплитель сохраняют все полезные свойства дерева и не представляют опасности для здоровья человека. - Экономическая выгода — отходы деревообработки имеют низкую стоимость, некоторые предприятия отдают их даром при условии самовывоза.

- Надежность — практика использования стружки для теплоизоляции дома насчитывает сотни лет.

Такой срок свидетельствует о качестве материла, которому не нашли достойной альтернативы.

Универсальность — опилками утепляют стены, чердачные перекрытия и пол здания. Простота монтажа позволяет выполнить все процессы своими руками. Сыпучий утеплитель заполняет все щели даже в труднодоступных местах.

Недостатки натурального утеплителя:

- высокая горючесть;

- использование грызунами в качестве жилища.

Минусы древесной стружки известны давно, поэтому с ними научились справляться. В качестве защиты от крыс и мышей добавляются различные вещества: гашеная известь в пропорции до 10% общего объема, табак — 10-15% смеси, борная кислота.

Для обеспечения пожарной безопасности опилки обрабатываются антипиренами или включаются в состав негорючих веществ.

Способы утепления потолка

Для теплоизоляции перекрытий используются опилки мелкой и крупной фракции, смешанные с известью, медным купоросом или бурой. Работа начинается с настилания подложки, препятствующей просыпанию мелкой трухи. Распространенным вариантом является сухой картон, его раскладывают с нахлестом в 15 см и закрепляют скобами. Подложка должна пропускать пар, чтобы не образовывался конденсат, вызывающий рост плесени. Картон хорошо справляется со своими функциями, но является горючим материалом, если позволяют финансовые возможности, то его заменяют паропроницаемой мембраной.

Утеплитель из опилок формируется несколькими способами: сухим, с добавлением цемента, в смеси с глиной.

Сухой вариант предполагает засыпку в два слоя. Первой укладывается крупная фракция, на слой в 15 см насыпается мелкая труха и утрамбовывается. Для лучшей усадки допускается увлажнение, общий слой теплоизоляции достигает 25-30 см. Защитить опилки можно покрытием из глины, шлака или песка.

Для лучшей усадки допускается увлажнение, общий слой теплоизоляции достигает 25-30 см. Защитить опилки можно покрытием из глины, шлака или песка.

Смесь стружек и цемента создает прочное и надежное покрытие для изоляции потолка. Вещества перемешиваются в соотношении 20:2 и увлажняются. Перед раскладыванием утеплителя насыпается песчаная подушка высотой 3-4 см. Раствор опилок и цемента утрамбовывают до толщины 10 см. После его застывания поверхность накрывают настилом из досок или фанеры.

При изготовлении смеси с глиной, она перемешивается, и растворятся в воде, а после засыпаются опилки. Готовый состав не должен растекаться, его наносят на потолочное перекрытие слоем в 10 см. Каждый участок утрамбовывается и разглаживается, трещины после высыхания замазывают глиной.

Особенности теплоизоляции пола

Использовать опилки как утеплитель пола экономически выгодно и безопасно. Материал обязательно проходит предварительную обработку антисептиками, для отпугивания грызунов добавляется гашения известь, битое стекло и медный купорос. Засыпка одной стружкой со временем дает усадку, поэтому при изоляции пола всегда добавляются вещества, способствующие затвердению утеплителя.

Засыпка одной стружкой со временем дает усадку, поэтому при изоляции пола всегда добавляются вещества, способствующие затвердению утеплителя.

Опилки смешивают с известью гипсом или цементом, при необходимости добавляется вода. Раствор должен при сжатии сохранять форму. Смесь с гипсом очень быстро твердеет, поэтому готовится небольшими порциями.

Перед выполнением теплоизоляции на перекрытия наносится влагостойкая грунтовка и настилается пароизоляционная пленка. На подложку выкладывается состав и тщательно трамбуется. После застывания смеси укладывается напольное покрытие.

Предотвратить промерзание пола можно составом с применением глины. Получаемый раствор имеет жидкую консистенцию, поэтому требует настилания в основание гидроизоляционной пленки. Смесь глины и опилок готовится в бетономешалке, на поверхность наносится слоем до 10 см и разравнивается доской. Для сушки раствору потребуется 1-2 недели. Готовый утеплитель покрывается мастикой от влаги и закрывается финишным деревянным настилом.

Как выполнить утепление стен опилками

Создание надежной теплоизоляции из натурального древесного материала между каркасными стенами достаточно сложный процесс. Используется стружка большого размера, смешанная с известью и гипсом. Между перегородкой и утеплением размещается гидроизоляционное полотно. Смесь увлажняется и закладывается вручную слоями по 25-30 см, обязательно хорошо трамбуется. Из-за проседания могут образоваться пустоты, пропускающие внутрь холод. Теплоизоляция должна заполнить все пространство каркаса, ее толщина составляет от 15 до 30 см. До полного затвердения состава потребуется около 1 месяца.

Рекомендации по выбору и использованию опилок:

- При выборе стружки оценивается ее внешний вид, не стоит приобретать материал с большим количеством посторонних предметов. Имеющийся мусор выбирают вручную или просеивают.

- При использовании древесных отходов необходимо ответственно подходить к обеспечению пожарной безопасности. В местах прохождения печных труб устанавливают защиту из негорючих материалов, электропроводку размещают в специальных коробах.

- Стружку обрабатывают антисептиком от гниения и насекомых, антипиреном и гидрофобизаторами. Эти составы должны быть совместимы друг с другом, лучший вариант — продукция одного изготовителя.

- Для создания утепляющей смеси лучше использовать не свежие опилки, а полежавшие 2-3 месяца. За это время из древесины выветрятся вещества, препятствующие прочному связыванию раствора, и потребуется меньшее количество цемента. Если нет возможности приобрести продукцию нужной кондиции или подождать, можно улучшить свойства смеси добавлением жидкого стекла.

- Теплоизоляцию рекомендуется выполнять в летний период, когда есть возможность хорошо просушить состав, предотвратив развитие плесени в процессе эксплуатации.

- Перед добавлением медного купороса или другого химического вещества, необходимо надеть средства защиты.

- Стружка различных пород древесины отличается своими свойствами. Хвойные отходы содержат смолу, отпугивающую насекомых, поэтому их используют для изоляции дома.

Лиственные стружки идут на утепление хозяйственных построек.

Лиственные стружки идут на утепление хозяйственных построек.

Из чего делают мебель — обзор материалов

Мебель могжет быть выполнена из различных материалов, которые обладают любыми свойствами. Материалы бывают натуральными, не натуральными. Можно встретить изделия из массива дерева, а так же из прессованных опилок. Разберёмся подробнее в вопросе о том, из чего производят мебель и как это может сказываться на ее эксплуатации.

Древесные плиты

Большинство наших предметов мебели изготовлены именно из дерева, а точнее — из частиц дерева. Поэтому сейчас пойдёт речь о перечне материалов, которые используют для производства прессованных заготовок для производства мебели.

Компания «Аист» продаёт детские коляски оптом российского и польского производства. Купите детскую коляску по выгодной цене в Интернет-магазине. Доставка товара по Москве и регионы России.

МФД

Этот материал производится из древесных опилок. Частицы очень малы, это практически древесная мука. Её прессуют горячим методом, для наилучшего сцепления частиц используют связующие материалы. К таковым относятся парафин и лигнин. Особенностью этого материала считается его высокая экологичность, так как связующие элементы совершенно натуральны, поэтому они полностью безвредны для человека.

Мебель из МДФ обладает хорошими техническимихарактеристиками, материал очень плотный. Его плотность практически приближена к плотности массива дерева, поэтому на нем позволительно вырезать различные узоры. Резные украшения мебельных изделий выполняются именно на этом материале. Он довольно качественный, но не выдерживает некоторых внешних воздействий. Для него губительны высокая температура, его нельзя использовать вблизи нагревательных приборов. Если температура будет выше 70 градусов, то материал может разбухнуть. А вот влаги он не боится, так происходит за счёт наличия в нем парафина. Он обладает влагостойкими свойствами. Стоит этот материал не дёшево, многим может быть не по карману. Довольно часто можно встретить мебельные изделия, которые только на некоторую часть выполнены из этого материала. Он не вызывает аллергии, хорошо подходит для детской комнаты.

Он обладает влагостойкими свойствами. Стоит этот материал не дёшево, многим может быть не по карману. Довольно часто можно встретить мебельные изделия, которые только на некоторую часть выполнены из этого материала. Он не вызывает аллергии, хорошо подходит для детской комнаты.

ДСП

Этот материал производится из древесных стружек и опилок, в ход могут идти как отдельные заготовки, так и отходы производства. Связующим элементом являются смолы. Смолы обычно используются феноловые и формальдегидные. Это не самым лучшим образом сказывается на качестве изделия, оно не очень экологично. Прессованные опилки обычно снаружи прикрываются декоративными элементами. Для этого может быть использован ламинат, шпон, меламин.

ДСП делится на три категории, каждая из которых имеет определенный уровень качества. Этот сорт производится из более качественных материалов. Поверхность готового изделия гладкая и ровная. Такая плита может покрываться декоративным слоем, быть покрашена. Этот материал может иметь различные внешние дефекты, обычно это трещины и сколы. Материал может быть с декоративным покрытием, а может и нет. Такой сорт характеризуется наличием большого количества дефектов. Обычно используется как черновой материал. Любой ДСП боится воды, поэтому стоит избегать попадания на него жидкостей. Так же этот материал очень хрупкий.

Материал может быть с декоративным покрытием, а может и нет. Такой сорт характеризуется наличием большого количества дефектов. Обычно используется как черновой материал. Любой ДСП боится воды, поэтому стоит избегать попадания на него жидкостей. Так же этот материал очень хрупкий.

ЛДСП

Этот материал представляет собой прессованную древесную плиту, которая покрыта специальным покрытием. Из ЛДСП производят ламинат и предметы мебели. Устройство материала напоминает собой заламинированную бумагу. Древесная плита покрывается пленкой, подобно бумаге при ламинировании. Поверхность образует защитный и декоративный слой. Такой материал может быть устойчив к воздействию внешней среды. Так же для этого материала характерен приятный внешний вид.

Используется материал для изготовления ламинат, а так же подходит для производства мебели. Такую мебель можно встретить практически в каждом доме. Из ЛДСП можно изготовить как бюджетную, и экономную мебель, так и мебель премиум класса. Материал имеет недостаток — низкий уровень экологичности. При производстве материала используют формальдегиды, смолы. А они, как известно, очень токсичны и могут сказываться на здоровье человека не лучшим образом.

Материал имеет недостаток — низкий уровень экологичности. При производстве материала используют формальдегиды, смолы. А они, как известно, очень токсичны и могут сказываться на здоровье человека не лучшим образом.

ДВП

Это материал, который не отличается высокой прочностью. Он производится из прессованных опилок, щепок и древесной крошки. Материал довольно долговечен, но он имеет значительные недостатки. Его технические свойства таковы, что он очень гибок и мягок. Его не используют для производства мебели, его применяют в виде панели для закрытия задней стенки шкафов. В народе этот материал называют деревянным картоном, если оценивать его качества с технической точки зрения, то он и вправду напоминает картон.

Материалов для производства мебели очень много, мы рассмотрели самые основные, наиболее распространённые варианты. Учитываете характеристики материалов при выборе мебели, от этого будет зависеть срок и качество эксплуатации, а так же воздействие мебели на ваш организм.

ДСП в производстве мебели

Главная → Статьи → ДСП в производстве мебелиМногие люди, занимающиеся производством мебели, почему-то стараются не использовать некоторые материалы, которые кажутся им устаревшими и низкопробными.

К такому роду материалов относят зачастую и древесно-стружечную плиту (или, как ее часто называют, ДСП). Этот материал иногда рассматривают как попытку избавиться от отходов деревообработки, однако мало кто знает, что в процессе производства ДСП используются отнюдь не отходы от производства. На заводах по производству этого материала применяется множество различной специальной техники – стружечные станки, рубильные машины — которая и производит древесную щепу – компонент, в основном входящий в состав ДСП.

Древесно-стружечная плита – материал, широко используемый во многих сферах производства – при строительстве, отделке, производстве мебели, даже при производстве грузовых автомобилей и вагонов. Ламинированная плита используется при изготовлении фасадов и дверей, шлифованная используется для создания настилов, перегородок. Но, в большинстве своем, ДСП используется при производстве мебели.

Но, в большинстве своем, ДСП используется при производстве мебели.

Изготавливаются древесно-стружечные плиты путем горячего прессования технологической щепы (древесных опилок, стружек) и веществ, скрепляющих их. 5-20% процентов общей массы ДСП составляют скрепляющие синтетические смолы, которые и придают плите долговечность и особую прочность. При этом в готовом материале отсутствуют внутренние пустоты, сучки, трещины – недостатки, свойственные обычной древесине.

Технология производства древесно-стружечных плит представляет собой горячее прессование древесных опилок и связующего материала в специальных формах. Материал изготавливается под воздействием высокой температуры и давления. После склеивания готовый лист ДСП подвергают охлаждению, обрезке и передают на шлифовку.

В общем, процесс производства древесно-стружечных плит включает в себя следующие основные этапы:

подготовка материала,

изготовление из него стружки,

перемешивание опилок и склеивающих смол,

охлаждение,

обрезка краев,

шлифовка поверхности.

Готовый материал имеет множество достоинств – простота и легкость обработки ДСП, цена, которая является вполне бюджетной и по карману каждому, высокая прочность и износостойкость. Именно эти качества позволяют использовать древесно-стружечные плиты в различных сферах производства – от отделки зданий до производства мебели.

Исходя из качества готового материала, различают 3 сорта древесно-стружечных плит. Первый сорт ДСП представляет собой идеально отшлифованные плиты, на поверхности которых не присутствует никаких механических дефектов – сколов или царапин. Кромки такой плиты тоже идеально ровные. Такой высококачественный материал можно получить лишь с помощью специализированных шлифовальных станков.

Обычно плиты ДСП первого сорта изначально ничем не покрывают, однако после производства плиты ДСП часто ламинируют специальной пленкой. В производстве мебели часто используют именно такие ламинированные плиты ДСП, цена на них гораздо выше, чем на обычный шлифованный материал.

Плиты ДСП второго сорта имеют на своей поверхности мелкие царапины и сколы, однако данная продукция все равно имеет достаточно высокое качество. Поскольку эстетический вид таких плит не идеален, их чаще используют при строительстве, нежели при производстве мебели.

Третий сорт ДСП считается продукцией невысокого качества, на поверхности таких плит явно видны механические дефекты. По сравнению с другими сортами плит ДСП, цена на этот сорт самая низкая. Используются такие плиты преимущественно для внутристенных скрытых перегородок.

2849 просмотров.

Листовые материалы на основе древесины

Производство мягкой мебели не обходится без листовых (плитных) материалов на основе древесины. Это ДВП, ДСП, фанера и другие материалы. Все это с добавлением деревянных брусков используется для изготовления каркасов диванов и кресел — основного элемента конструкции, на котором закрепляются все остальные части.

В компании «Эгида» вы можете приобрести следующие листовые (плитные) материалы:

Древесноволокнистая плита (сокращенно ДВП)

Древесноволокнистые плиты — листовой материал, изготовляемый в процессе горячего прессования массы из древесных волокон, сформированных в виде ковра. Эти волокна получают путём пропарки и размола древесного сырья. Они представляют собой отдельные клетки тканей, их обрывки или группы клеток древесины. Сырьём служат отходы лесопиления и деревообработки, технологическая щепа и дровяная древесина.

Эти волокна получают путём пропарки и размола древесного сырья. Они представляют собой отдельные клетки тканей, их обрывки или группы клеток древесины. Сырьём служат отходы лесопиления и деревообработки, технологическая щепа и дровяная древесина.

Лицевая и оборотная стороны панелей ДВП

Для улучшения эксплуатационных свойств в массу добавляют упрочняющие вещества (например, синтетические смолы), гидрофобизаторы (парафин, церезин), антисептики и др. Из ДВП изготавливают конструкционные элементы мебели, задние стенки и полки шкафов и тумб, нижние полки у диванов, выдвижные ящики, спинки кроватей, перегородки. В практике твёрдые ДВП иногда называют оргалитом (т.е. «органическим камнем»), но вряд ли такой термин приемлем, учитывая способность твёрдых ДВП при погружении в воду разбухать и поглощать за сутки до 20-30% воды.

Древесностружечная плита (сокращенно ДСП)

ДСП — сокращенное наименование древесностружечной плиты, которая изготавливается из прессованных древесных опилок и стружек, пропитанных связывающим веществом, а именно — формальдегидными смолами различных типов. ДСП — это листовой материал, получаемый путем горячего прессования крупнодисперсионной стружки.

ДСП — это листовой материал, получаемый путем горячего прессования крупнодисперсионной стружки.

Древесностружечные плиты изготавливают из различных видов древесины (неделовая древесина, отходы лесопиления, деревообработки, фанерного производства, технологической щепы, полученной из отходов лесозаготовок).

В качестве связующих веществ в нашей стране используются при горячем прессовании плит преимущественно карбамидоформальдегидные смолы. ДСП плоского прессования характеризуются плотностью 550…850 кг/м3. Для применения в мебельном производстве ДСП имеет также декоративное покрытие из пленок, шпона, бумажно-слоистого пластика (ламината) и лака. Часто, внешние слои — более плотные из мелкодисперсной стружки. Водостойкая ДСП на срезе имеет характерный зеленоватый цвет. Так как связующее вещество содержит фенол, для обеспечения безопасности в изделиях из ДСП не допускаются открытые торцы плит, они должны быть окрашены, оклеены или загерметизированы любым другим способом.

Ламинированная древесностружечная плита (сокращенно ЛДСП)

ЛДСП — трехслойные плиты, получаемые в результате облицовывания ДСП пленками на основе бумаг, пропитанных синтетическими смолами.

Из высушенной и покрытой клеем стружки сухим методом формируется «ковер», который подвергается плоскому прессованию, в процессе которого клей затвердевает, связывая плиту. Ламинированная ДСП благодаря своим свойствам (устойчивостью к истиранию, царапинам, воздействию температуры и химических веществ), а также широкой гамме цветов и структур поверхности, находит широкое применение в мебельной промышленности, а также в строительных, отделочных и столярных работах. Для ламинирования ДСП используются пленки на основе термореактивных полимеров, оригинальных отечественных и западных текстурных бумаг, пропитанных меламиновыми смолами.

Фанера

- Размеры 1525*1525(квадратная) 1220*2440 (длинная).

- Толщина: 3.5, 4, 7, 9, 12, 15 (мм).

Основным плитным конструкционным материалом является фанера. Это многослойный материал, изготовленный из березового или древесины хвойных пород, шпона, в котором все слои склеены между собой в горячем прессе под давлением с применением клея на основе карбамидоформальдегидной смолы.

Это многослойный материал, изготовленный из березового или древесины хвойных пород, шпона, в котором все слои склеены между собой в горячем прессе под давлением с применением клея на основе карбамидоформальдегидной смолы.

Количество слоёв шпона обычно нечётное, от 3 и более. Для повышения прочности фанеры слои шпона накладываются так, чтобы волокна древесины были строго перпендикулярны предыдущему листу.

Березовая фанера благодаря своей прочности широко используется в мебельном производстве. Мебель из березовой фанеры отличается элегантным внешним видом и хорошими эксплуатационными характеристиками. Именно элегантность внешнего вида, а так же хорошая сопротивляемость механическим повреждениям делают березовую фанеру практически незаменимым материалом для внутренней отделки помещений.

Хвойная фанера отличается высокой прочностью, хорошо переносит повышенную влажность, и практически не подвержена грибковым заболеваниям. Эти свойства ей придает высокое содержание смол в древесине. Поэтому фанера хвойная часто используется в малоэтажном домостроении в качестве материала для наружных и внутренних отделочных работ. Дом, обшитый хвойной фанерой, отличается долговечностью.

Поэтому фанера хвойная часто используется в малоэтажном домостроении в качестве материала для наружных и внутренних отделочных работ. Дом, обшитый хвойной фанерой, отличается долговечностью.

Фанера хвойная как материал также прочно вошла в мебельное производство. Это произошло благодаря хорошим эстетическим свойствам. Хвойная фанера не только отлично смотрится, она легкая и долговечная.

Плита OSB влагостойкая Kronospan 2500 х 1250 х 9 мм, хвойные породы

Все оставленные плохие отзывы, это конкуренты магазина. Я строил дачу из этих плит ни разу не столкнулся с плохим качеством. Весь товар в магазине хорошего качества, так что не обращайте на отзывы. Это конкуренты за весь товар в магазине я ставлю твердую 5.

Достоинства

отличное качество

Недостатки

не обнаружил

Раньше брали плиты и было все ок. теперь же после дождя они промокают насквозь и разбухают. и плюс если взять влажную плиту, и начать с угла ее крошить, можно распотрошить всю на опилки, такое ощущение что клей забыли добавить, и держится только за счет пресса.

теперь же после дождя они промокают насквозь и разбухают. и плюс если взять влажную плиту, и начать с угла ее крошить, можно распотрошить всю на опилки, такое ощущение что клей забыли добавить, и держится только за счет пресса.

Достоинства

не нашел

Недостатки

отвратительное качество