Индукционная печь | Металлургический портал MetalSpace.ru

Словарь металлургических терминов в картинках

- Справочник

- Азбука металлургии

- Справочник

- Азбука металлургии

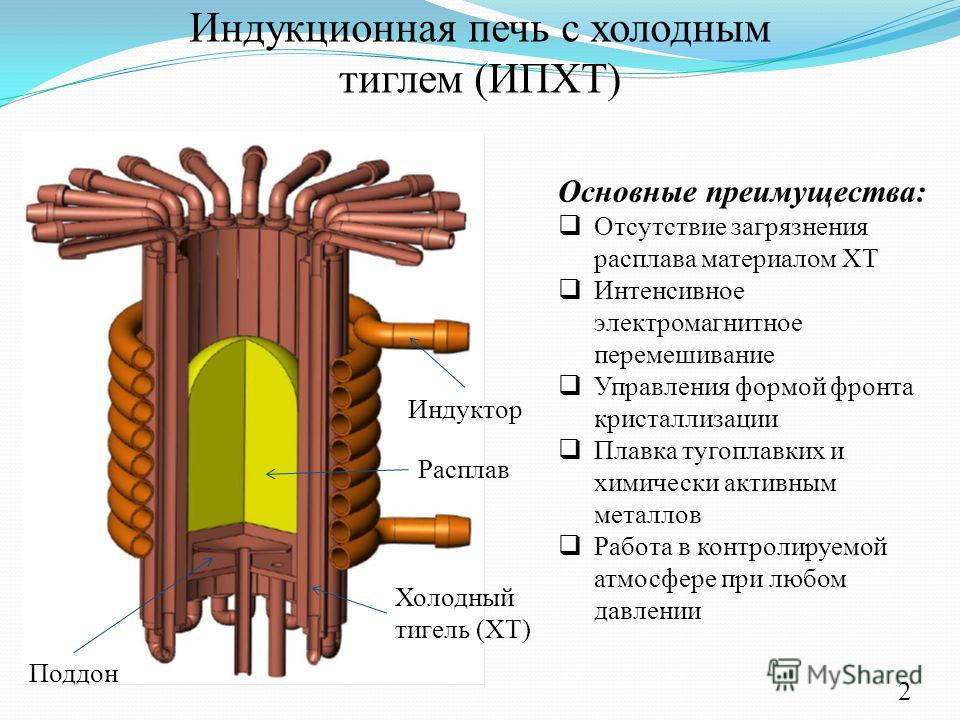

Определение: электротермическая установка для плавки материалов с использованием индукционного нагрева. В промышленности применяют в основном индукционные тигельные печи.

Тигельная индукционная печь состоит из индуктора, представляющего собой медную водоохлаждаемую трубку, и тигля. В зависимости от свойств расплава тигель изготовляется из различных керамических материалов, графита, стали и др. В тигельных индукционных печах выплавляют сталь, чугун, драгоценные металлы, медь, алюминий, магний.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

АНАЛИТИКА

Научные статьи и методические материалы о природных и вторичных ресурсах металлов, а также металлургических технологиях

Производство и наука

- Эколого-экономическая эффективность реновации технических изделий июль 22, 2019

- Сжиженный природный газ март 19, 2018

Методические материалы

- Модернизация барабанных летучих ножниц — Дипломный проект дек 03, 2020

- Схема рециклинга автомобильных катализаторов, содержащих металлы платиновой группы авг 15, 2018

- Историко-реконструкторское движение в России фев 04, 2017

Интерактивный учебник

- Как правильно согнуть металлический квадрат апр 01, 2020

- Сталь с полимерным покрытием янв 04, 2019

- Топливо из ТБО дек 17, 2018

Потенциал Забайкальского .

..

..Обработка металлов …

Пластическая деформация …

Металлургические технологии …

Основоположники отечественной …

Основоположники отечественной …

Русская средневековая .

..

..Русская средневековая …

ИНТЕРАКТИВ

Интерактивная картина мира металлов на ключевых этапах истории цивилизации

Энциклопедия «Металлургия и время»

- «Дредноуты» и «крупповские пушки» март 10, 2014

- Преимущества получения ферромарганца в электропечах март 09, 2014

- Проблемы производства доменных ферросплавов март 08, 2014

Металлургические объекты

- Музей истории МИСиС.

Металлургия – кузница победы

апр 20, 2020

Металлургия – кузница победы

апр 20, 2020 - Доменная печь Лиенсхютте (Lienshytte blast-furnace) авг 28, 2014

- Железоделательный завод Энгельсберг (Engelsbergs bruk) авг 27, 2014

Обучающие игры

- Маша и компания — Таланты дек 07, 2014

- Маша и компания — Игры на природе дек 06, 2014

- Легенды огня и металла Часть 3.

Мушкет

июнь 19, 2014

Мушкет

июнь 19, 2014

Copyright © 2011 — 2022 MetalSpace

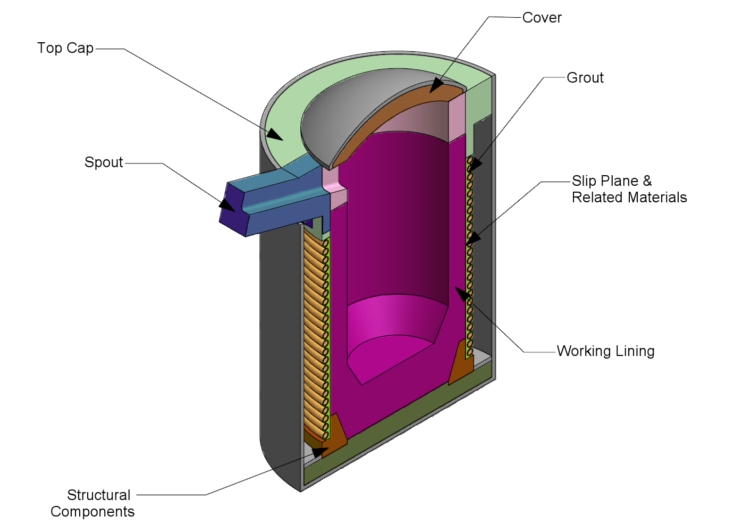

Конструкция индукционной печи

Основными элементами индукционной печи являются: индуктор, каркас печи, механизм наклона, и футеровка. Кроме основных элементов конструкция может быть снабжена дополнительными (крышка, имеющая подъемный механизм, магнитный экран, рабочая площадка и т.п.). В данной статье мы более подробно рассмотрим основные элементы, из которых состоит индукционная печь.

Индукционная печь — индуктор

Индуктор несет немаловажную ответственность за работу индукционной печи, создавая переменное магнитное поле, преобразующееся впоследствии в тепловую энергию. Кроме генерации вихревых токов индуктор отвечает также и за крепление тигля, удерживая его от смещений в случае наклона печи.

Плотность тока, проходящего через индуктор, в среднем равняется 20 А/мм2, однако электрические потери при этом равняются 20-30%, даже если индуктор будет изготовлен из отменного проводника – меди. Дополнительный нагрев индуктор получает от тепла, исходящего от тигля, в котором и происходит плавка. Чтобы избежать перегрева индуктора, очень важно охлаждать его во время работы.

Как правило, индуктор изготавливается из медной трубки, имеющей круглое сечение, но в некоторых случаях применяются неравно-стенные и профилированные трубки. Профилированные трубки применять целесообразнее, так как они позволяют уменьшить магнитный поток рассеивания, уменьшая размер зазора, образовывающегося между витками индуктора и тиглем.

В некоторых случаях необходимого числа витков не хватает, что не дает заполнить индуктор плотно по всей высоте, в этом случае лучше всего изготовить индуктор, удвоив количество витков, параллельно соединяя секции. Обратите внимание, что в этом случае секции будут наматываться в противоположном друг другу направлении. При создании индуктора необходимо изолировать витки друг от друга при помощи стеклоткани, обработанной кремниеорганическим лаком.

При создании индуктора необходимо изолировать витки друг от друга при помощи стеклоткани, обработанной кремниеорганическим лаком.

Индукционная печь – Футеровка

Индуктор, вместе с помещенным на него тиглем, устанавливаются на подину, которая, как правило, изготавливается из жаропрочного бетона, шамотных кирпичей или шамотных блоков. В промышленных печах тигель изготавливают непосредственно в самой установке. В этих целях индуктор закрепляют в установке, а внутри изолируют асбестом. После создания изоляционного слоя подину посыпают огнеупорными порошкообразными материалами, а затем пневматическими трамбовками уплотняют слоями по 5-7 см. На подготовленное днище устанавливается шаблон из углеродистой стали, имеющей толщину 2-3 мм, сделанный в форме будущего тигля. Кольцевой зазор, образовавшийся между индуктором и шаблоном, заполняют огнеупорным порошком и уплотняют точно такими же слоями, как и днище. Футеровка над верхним витком индуктора выполняется из уже обожженного кирпича, так как прогреть и произвести обжиг этого участка в печи будет проблемно. Сливной желоб и «воротник» проходят футеровку кирпичом, а затем их тщательно смазывают специальным огнеупорным составом.

Сливной желоб и «воротник» проходят футеровку кирпичом, а затем их тщательно смазывают специальным огнеупорным составом.

Тигли небольшой емкости могут изготавливаться не в печи, а в специальных формах, а затем устанавливаться в печь уже готовыми. Образовавшийся между тиглем и индуктором зазор в таких случаях просто заполняется огнеупорными материалами. Такой способ значительно быстрее футеровки, однако он практически невыполним, если необходимо создать тигель большой емкости.

В некоторых случаях для предотвращения появления перебоев при работе крупных установок из-за набивки тигля, их могут снабдить двумя печами, чтобы в случае выхода тигля из строя переключить питание на вторую печь. Футеровка индукционных печей может эксплуатироваться в суровых условиях. Чтобы обеспечить минимальное рассеивание магнитных волн толщина футеровки должна быть минимальной, при этом прочность должна оставаться на высоком уровне, чтобы избежать растрескивания при резкой смене температур. Индукционная печь должна иметь огнеупорную и шлакоустойчивую футеровку.

Индукционная печь должна иметь огнеупорную и шлакоустойчивую футеровку.

К огнеупорным материалам, используемым при создании футеровки плавильной печи, предъявляются особенно жестокие требования. В огнеупорном порошке обязательно не должно быть магнитных или проводящих ток примесей, так как они не будут пропускать вихревые токи, забирая всю электрическую энергию, нагреваясь и расплавляя футеровку.

Футеровка индукционной печи может быть двух типов:

Кислая футеровка – применяется чаще всего в литейных цехах на заводах машиностроения. Изготавливается кислая футеровка из кварцита и кварцевого песка. Кислая футеровка дешевле основной, а также обладает отличной термостойкостью. Данный вид футеровки имеет более длительный срок эксплуатации за счет того, что может восстанавливаться под воздействием некоторых элементов, которые могут входить в состав легированной стали.

Основная футеровка применяется чаще, потому что производители считают, что она лучше всего подходит для взаимодействия с большинством металлов. Изготавливается она из магнезитового порошка, либо из порошка хромомагнезитовых кирпичей. В редких случаях может быть изготовлена из технического глинозема и цирконового песка.

Изготавливается она из магнезитового порошка, либо из порошка хромомагнезитовых кирпичей. В редких случаях может быть изготовлена из технического глинозема и цирконового песка.

Как правило, футеровка изготавливается из сухих материалов, но могут применяться и слегка увлажненные. Изготовленный тигель необходимо как следует просушить, а затем обжечь (для этого проводится специальный технологичный процесс, называемый обжиговой плавкой). В тигель с шаблоном загружается чугун, а затем нагрузка медленно поднимается до появления слабо-красного каления. Если футеровка была изготовлена из влажных материалов, то печь должна просушиться в течение 20 часов, а затем нагрузку можно будет увеличить, чтобы расплавить чугун.

Индукционная печь – Каркас

Каркас печи – это основа, применяемая для крепления всех остальных элементов. Печи, имеющие высокую емкость, заполняются сплошным кожухом. Элементы каркаса в свою очередь должны иметь высокую прочность, чтобы выдерживать серьезные нагрузки. Каркас индукционной печи будет находиться в зоне воздействия мощного электромагнитного поля, а потому он может нагреваться до высоких температур. Чтобы свести потери на нагрев каркаса к минимуму, необходимо ослабить поток токов. Проще всего сделать это, разбив каркас на отдельные элементы, имеющие хорошую электроизоляцию друг от друга. Изготавливать каркас лучше всего из немагнитных и неэлектропроводных материалов. Несмотря на необходимость использования неэлектропроводных материалов, чаще всего применяют для создания каркаса наиболее доступный металл – сталь. Стальные части каркаса изолируют друг от друга, а в некоторых случаях целесообразным будет понизить уровень напряженности магнитного поля. Снизить уровень напряженности металла можно, если установить между каркасом и индуктором магнитные экраны или магнитопроводы.

Каркас индукционной печи будет находиться в зоне воздействия мощного электромагнитного поля, а потому он может нагреваться до высоких температур. Чтобы свести потери на нагрев каркаса к минимуму, необходимо ослабить поток токов. Проще всего сделать это, разбив каркас на отдельные элементы, имеющие хорошую электроизоляцию друг от друга. Изготавливать каркас лучше всего из немагнитных и неэлектропроводных материалов. Несмотря на необходимость использования неэлектропроводных материалов, чаще всего применяют для создания каркаса наиболее доступный металл – сталь. Стальные части каркаса изолируют друг от друга, а в некоторых случаях целесообразным будет понизить уровень напряженности магнитного поля. Снизить уровень напряженности металла можно, если установить между каркасом и индуктором магнитные экраны или магнитопроводы.

Индукционная печь – Механизм наклона

Принцип действия механизма наклона в индукционной печи такой же, как и в дуговой: он призван обеспечивать наклон установки, чтобы дать возможность полностью сливать металл. На сегодняшний день существует множество механизмов, применяемых в индукционных печах. В большинстве случаев наклонный механизм состоит из лебедки с электромеханическим или ручным приводом, а также из троса, перекидываемого через блок.

На сегодняшний день существует множество механизмов, применяемых в индукционных печах. В большинстве случаев наклонный механизм состоит из лебедки с электромеханическим или ручным приводом, а также из троса, перекидываемого через блок.

Печи, имеющие большие габариты, наклоняют, используя тельфер. Крюк тельфера сцепляется с серьгой, которая укреплена на каркасе. На габаритную индукционную печь устанавливают гидравлический привод наклона.

Выше мы рассмотрели основные элементы конструкции индукционной плавильной печи, несущие ответственную задачу и отвечающие за ее работоспособность

Полное руководство – Электронагрев

- К Электронагрев индукционный

- 27 августа 2022 г.

- Индукционная печь

Индукционная плавильная печь — это энергоэффективный, хорошо контролируемый и чистый процесс плавки, используемый для плавки таких металлов, как сталь, железо, алюминий, медь и других драгоценных металлов, таких как золото и серебро. В отличие от других печей, индукционная печь не требует дуги, что позволяет легко регулировать теплоту плавления, сохраняя в целости ценные легирующие элементы.

В отличие от других печей, индукционная печь не требует дуги, что позволяет легко регулировать теплоту плавления, сохраняя в целости ценные легирующие элементы.

Поэтому на большинстве современных литейных заводов предпочтение отдается индукционной печи, поскольку она не производит пыли и других загрязняющих веществ. Способность плавить металлы при регулируемых температурах, что позволяет сохранять в них легирующие элементы, делает эту печь лучшим вариантом,

Сегодня каждая отрасль движется к энергосберегающим и экологически чистым способам производства. Поэтому индукционная печь стала популярной из-за ее способности сохранять тепло и энергию, не загрязняя окружающую среду газами и громкими шумами. Давайте посмотрим, как работает печь, и поймем, какой вклад в процесс вносит каждый компонент.

Как работает индукционная плавильная печь? Индукционная плавильная печь состоит из четырех основных компонентов. Первый — это тигель, который обычно непроводящий и используется для удержания загрузки металла для плавки. Далее идут ярма, которые защищают медную катушку от повреждений, когда она создает магнитное поле, индуцирующее круговые электрические токи.

Далее идут ярма, которые защищают медную катушку от повреждений, когда она создает магнитное поле, индуцирующее круговые электрические токи.

Змеевик с водяным охлаждением представляет собой третий компонент, изготовленный из медной проволоки, через который протекает мощный переменный ток.

Самое лучшее в этой печи то, что тепло исходит от загрузки печи, а не от внешнего источника тепла. Это хорошо работает, когда вы не хотите загрязнять металл, который вы плавите. Эта характеристика ставит индукционную печь выше любого другого процесса нагрева, потому что потери тепла очень малы.

Частоты, используемые в индукционных печах, находятся в диапазоне от 50 до 400 кГц. Однако она может быть выше в зависимости от скорости плавления, типа материала и объема печи. Если объем расплавов меньше, то частота топки будет выше. Более низкие частоты имеют более высокое проникновение в металл, называемое глубиной скин-слоя.

Преимущества использования индукционной плавильной печи 1. Меньшие потери тепла

Меньшие потери тепла В отличие от традиционного нагревательного оборудования, индукционные печи не используют теплопроводность для нагрева расплава. Он использует индукционный нагрев, который нагревает металл и имеет теплоизоляционные материалы для уменьшения потерь тепла. Таким образом, индукционная плавильная печь обеспечивает меньшие потери энергии и более высокую тепловую эффективность, чем другие методы нагрева.

2. Производство высококачественных металловЭтот тип нагрева не имеет внешних источников тепла, поскольку тепло исходит из самой загрузки. Поэтому шансы заражения минимальны. Любые металлы, выплавленные в печи, будут чистыми и качественными. Это преимущество лучше всего работает для большинства высококачественных продуктов из таких металлов, как золото и серебро.

Температуры также контролируются, что предотвращает избыточное тепло и сохраняет легирующие элементы металлов. В индукционной печи также используется электромагнитная сила, которая перемешивает расплавленный металл и обеспечивает его однородный состав. Без электромагнитной силы не было бы автоматического смешивания, а другие формы смешивания могут быть не такими эффективными или однородными, как автоматическое.

В индукционной печи также используется электромагнитная сила, которая перемешивает расплавленный металл и обеспечивает его однородный состав. Без электромагнитной силы не было бы автоматического смешивания, а другие формы смешивания могут быть не такими эффективными или однородными, как автоматическое.

Плавление в индукционной печи происходит быстро благодаря регулируемой температуре и высокому тепловому КПД. Это отличный способ плавить большие объемы металла, так как каждый сеанс плавки занимает значительно меньше времени. Вы можете максимизировать производительность и при этом сохранить высокое качество плавимых металлов. Этот процесс плавки хорош как для черных, так и для цветных металлов.

4. Меньше загрязнения окружающей среды Воздействие индукционных плавильных печей на окружающую среду незначительно, поскольку они производят лишь небольшой шум. Это также чистый процесс плавления, то есть не образуется пыль или газы. Эти аспекты делают его благоприятным для любой среды и рабочего пространства.

Это также чистый процесс плавления, то есть не образуется пыль или газы. Эти аспекты делают его благоприятным для любой среды и рабочего пространства.

По сравнению с другими методами плавки он оказывает наименьшее воздействие на окружающую среду и поэтому безопасен в использовании. Работники, использующие печь, смогут работать в безопасной среде, практически без выбросов пыли или других газов. Эта печь позволяет вам выполнять свою работу, не подвергая опасности свою жизнь или окружающую среду.

5. Экономичный способ плавки металловТеперь, когда этот процесс плавит металлы быстро и не приводит к ненужным высоким температурам, срок службы печи увеличивается, что дает вам лучшее соотношение цены и качества. Это экономит ваши расходы на техническое обслуживание, что делает его относительно рентабельным.

В этой печи не используются электроды или топливо, что делает ее простой и доступной. Он также занимает меньше места благодаря компактному дизайну

6. Простота автоматизации операций

Простота автоматизации операций Автоматизировав процесс индукционного нагрева, вы сможете увеличить объемы производства без ущерба для качества. Конструкция машины позволяет легко интегрировать связь между погрузочно-разгрузочными работами и процессом нагрева.

ЗаключениеИндукционная плавильная печь эффективно плавит большинство металлов. Его универсальность и эффективность делают его наиболее предпочтительным в современных литейных цехах. Он также энергосберегающий, что делает его гораздо лучшим вариантом, чем другие традиционные процессы плавки.

Таким образом, покупка индукционной печи послужит вам лучше и сократит расходы на техническое обслуживание без ущерба для качества металлов. Если вы плавите драгоценные металлы, индукционная печь поможет вам в этом и сохранит качество металлов после процесса.

Делиться:

Низкочастотная индукционная плавильная печь мощностью 25 кВт, 1–20 кГц — Scientific Solutions

Низкочастотные индукционные нагреватели серии IHL от 1 кГц до 20 кГц подходят для широкого спектра применений, включая глубокое проникновение тепла для процессов полной закалки, ковки стальных стержней, отпуск штампов, предварительный подогрев под сварку и плавка партий металла свыше 4 фунтов. Они не ограничиваются ферромагнитными материалами, поэтому можно эффективно использовать и цветные металлы.

Они не ограничиваются ферромагнитными материалами, поэтому можно эффективно использовать и цветные металлы.

Система состоит из трех основных компонентов: источника питания, компенсирующего конденсатора/трансформатора и индукционной катушки/плавильного тигля. Наши нагреватели автоматически настраиваются на наилучшую резонансную частоту для достижения наиболее эффективных общих результатов нагрева в соответствии с требованиями наших клиентов, включая проникновение тепла, эффективность нагрева, рабочий шум и электромагнитную однородность. Двумя нашими самыми популярными низкочастотными машинами являются плавильные печи с расплавителем для заливки плитки и нагревательные печи для ковки с автоматической подачей.

Индукционный нагрев предполагает не внешнее применение тепла, а внутреннее генерирование тепла в самом изделии. Этот процесс позволяет обойтись без длительных периодов нагрева и обеспечивает ограниченное введение тепла локально и точно по времени, таким образом достигая высокой степени эффективности и максимального использования энергии. По сравнению с традиционными методами нагрева индукционный нагрев обеспечивает максимальный уровень качества и эффективности практически в неограниченном диапазоне применений.

По сравнению с традиционными методами нагрева индукционный нагрев обеспечивает максимальный уровень качества и эффективности практически в неограниченном диапазоне применений.

Основные принципы индукционного нагрева известны и применяются в производстве с 1920-х годов. Во время Второй мировой войны технология быстро развивалась, чтобы удовлетворить насущные потребности военного времени в быстром и надежном процессе упрочнения металлических деталей двигателя. В последнее время акцент на методах бережливого производства и акцент на улучшенном контроле качества привели к повторному открытию индукционной технологии, а также к разработке полностью контролируемых твердотельных индукционных источников питания. Что делает этот метод нагрева таким уникальным? В наиболее распространенных методах нагрева факел или открытое пламя воздействуют непосредственно на металлическую деталь. Но при индукционном нагреве тепло фактически «индуцируется» внутри самой детали за счет циркулирующих электрических токов. Поскольку тепло передается продукту посредством электромагнитных волн, деталь никогда не вступает в прямой контакт с пламенем, сам змеевик не нагревается, а продукт не загрязняется. При правильной настройке процесс становится очень повторяемым и контролируемым.

Поскольку тепло передается продукту посредством электромагнитных волн, деталь никогда не вступает в прямой контакт с пламенем, сам змеевик не нагревается, а продукт не загрязняется. При правильной настройке процесс становится очень повторяемым и контролируемым.

КАК РАБОТАЕТ ИНДУКЦИОННЫЙ НАГРЕВ

Как именно работает индукционный нагрев? Это помогает иметь базовое понимание принципов электричества. Когда переменный электрический ток подается на первичную обмотку трансформатора, создается переменное магнитное поле. Согласно закону Фарадея, если вторичная обмотка трансформатора находится в пределах магнитного поля, в ней будет индуцироваться электрический ток.

В базовой установке индукционного нагрева твердотельный ВЧ-источник пропускает переменный ток через медную катушку, а нагреваемая деталь помещается внутрь катушки. Катушка служит первичной обмоткой трансформатора, а нагреваемая часть становится вторичной обмоткой короткого замыкания. Когда металлическая деталь помещается в индукционную катушку и попадает в магнитное поле, внутри детали индуцируются циркулирующие вихревые токи. Эти вихревые токи текут вопреки удельному электрическому сопротивлению металла, генерируя точное и локализованное тепло без какого-либо прямого контакта между деталью и катушкой.

Эти вихревые токи текут вопреки удельному электрическому сопротивлению металла, генерируя точное и локализованное тепло без какого-либо прямого контакта между деталью и катушкой.

ВАЖНЫЕ ФАКТОРЫ

Эффективность системы индукционного нагрева для конкретного применения зависит от нескольких факторов: характеристик самой детали, конструкции индукционной катушки, мощности источника питания и степени изменение температуры, необходимое для применения.

МЕТАЛЛ ИЛИ ПЛАСТИК

Во-первых, индукционный нагрев напрямую работает только с проводящими материалами, обычно металлами. Пластмассы и другие непроводящие материалы часто можно нагревать косвенно, сначала нагревая проводящий металлический токоприемник, который передает тепло непроводящему материалу.

МАГНИТНЫЕ ИЛИ НЕМАГНИТНЫЕ

Магнитные материалы легче нагревать. В дополнение к теплу, индуцированному вихревыми токами, магнитные материалы также выделяют тепло благодаря так называемому эффекту гистерезиса. Во время процесса индукционного нагрева магниты естественным образом оказывают сопротивление быстро меняющимся электрическим полям, и это вызывает достаточное трение, чтобы обеспечить вторичный источник тепла. Этот эффект перестает проявляться при температурах выше точки «Кюри» — температуры, при которой магнитный материал теряет свои магнитные свойства. Относительное сопротивление магнитных материалов оценивается по шкале проницаемости от 100 до 500; в то время как немагнитные материалы имеют проницаемость 1, магнитные материалы могут иметь проницаемость до 500.

Во время процесса индукционного нагрева магниты естественным образом оказывают сопротивление быстро меняющимся электрическим полям, и это вызывает достаточное трение, чтобы обеспечить вторичный источник тепла. Этот эффект перестает проявляться при температурах выше точки «Кюри» — температуры, при которой магнитный материал теряет свои магнитные свойства. Относительное сопротивление магнитных материалов оценивается по шкале проницаемости от 100 до 500; в то время как немагнитные материалы имеют проницаемость 1, магнитные материалы могут иметь проницаемость до 500.

ТОЛСТАЯ ИЛИ ТОНКАЯ

При использовании проводящих материалов около 80 % нагрева приходится на поверхность или «кожу» детали; интенсивность нагрева уменьшается по мере удаления от поверхности. Таким образом, маленькие или тонкие детали обычно нагреваются быстрее, чем большие толстые детали, особенно если большие детали необходимо прогреть полностью. Исследования показали зависимость между глубиной проникновения нагрева и частотой переменного тока. Частоты от 100 до 400 кГц производят относительно высокоэнергетическое тепло, идеально подходящее для быстрого нагрева небольших деталей или поверхности/поверхности более крупных деталей. Было показано, что для глубоко проникающего тепла наиболее эффективными являются более длительные циклы нагрева с частотой от 5 до 30 кГц.

Частоты от 100 до 400 кГц производят относительно высокоэнергетическое тепло, идеально подходящее для быстрого нагрева небольших деталей или поверхности/поверхности более крупных деталей. Было показано, что для глубоко проникающего тепла наиболее эффективными являются более длительные циклы нагрева с частотой от 5 до 30 кГц.

СОПРОТИВЛЕНИЕ

Если вы используете один и тот же индукционный процесс для нагрева двух одинаковых по размеру кусков стали и меди, результаты будут совершенно разными. Почему? Сталь наряду с углеродом, оловом и вольфрамом имеет высокое удельное электрическое сопротивление. Поскольку эти металлы сильно сопротивляются протеканию тока, тепло накапливается быстро. Металлы с низким удельным сопротивлением, такие как медь, латунь и алюминий, нагреваются дольше. Удельное сопротивление увеличивается с температурой, поэтому очень горячий кусок стали будет более восприимчив к индукционному нагреву, чем холодный.

КОНСТРУКЦИЯ ИНДУКЦИОННОЙ КАТУШКИ

Внутри индукционной катушки переменное магнитное поле, необходимое для индукционного нагрева, создается за счет потока переменного тока. Таким образом, конструкция катушки является одним из наиболее важных аспектов всей системы. Хорошо спроектированная катушка обеспечивает правильную схему нагрева для вашей детали и максимизирует эффективность источника питания индукционного нагрева, в то же время позволяя легко вставлять и снимать деталь.

Таким образом, конструкция катушки является одним из наиболее важных аспектов всей системы. Хорошо спроектированная катушка обеспечивает правильную схему нагрева для вашей детали и максимизирует эффективность источника питания индукционного нагрева, в то же время позволяя легко вставлять и снимать деталь.

Индукционные катушки обычно изготавливаются из медных трубок – чрезвычайно хороших проводников тепла и электричества – диаметром от 1/8″ до 3/16″; более крупные медные змеевики изготавливаются для таких применений, как нагрев полосового металла и нагрев труб. Индукционные катушки обычно охлаждаются циркулирующей водой и чаще всего изготавливаются на заказ в соответствии с формой и размером нагреваемой детали. Таким образом, катушки могут иметь один или несколько витков; иметь винтовую, круглую или квадратную форму; или быть выполнены как внутренние (часть внутри катушки) или внешние (часть рядом с катушкой). Существует пропорциональная зависимость между величиной протекающего тока и расстоянием между катушкой и деталью.

Металлургия – кузница победы

апр 20, 2020

Металлургия – кузница победы

апр 20, 2020 Мушкет

июнь 19, 2014

Мушкет

июнь 19, 2014