Как и чем правильно пилить газобетонные блоки

Перед тем как начать строительство дома, необходимо определиться со строительным материалом, из которого он будет возведен. Именно от этого решения зависит долговечность и комфортабельность конструкции. Хорошая стена не будет отдавать тепло на улицу, а также будет пропускать посторонние шумы в помещения. Материал для строительства дома должен быть пожаробезопасным и экологически чистым. В нашей стране популярны прочные, легкие ячеистые материалы: газоблоки.

Если Вы запланировали строительство дома или постройки своими руками, то важно знать о технических характеристиках материала, а также способах его кладки. Часто начинающих строителей волнует вопрос, как обрезать газобетонный блок, чтобы он был ровным, нужного размера.

Чем пилить газоблоки?

Газобетонный блок – стройматериал, с которым очень просто работать и обрабатывать. Однако пилить его нужно правильно, самым удобным и подходящим инструментом, с соблюдением технологии.

Рассмотрим все варианты инструментов:

- Ручная пила. В сравнении с ножовкой для распила дерева, обладает большими зубьями с напайками, а также длинным полотном. Резка таким инструментом не вызывает проблем даже у неопытных строителей, блоки пилятся вдоль или поперек.

- Электропила (сабельная). Пила ручного типа, функционирующая от электрической сети (визуально и по размерам похожа на перфоратор). Такая пила используется для средних объемов работ, распила газоблоков разного размера.

- Ленточная пила. Стационарный электростанок, который распиливает материал закольцованной стальной лентой с зубьями. Метод отличается оперативностью распила, возможна длительная работа без остановки.

- Рубанок и шлифдоска применяется для выравнивания кладки блоков, шлифования

- Штроборез. Устройство для для создания штроб под армирование кладки и под коммуникации.

Как пилить газобетонные блоки?

Если по проекту возводимой постройки не предполагаются сложные формы, то покупка дорогого электроинструмента будет нецелесообразной. Самым экономным решением станет ножовка для резки газобетона, использующаяся для работ в небольшом объеме.

Самым экономным решением станет ножовка для резки газобетона, использующаяся для работ в небольшом объеме.

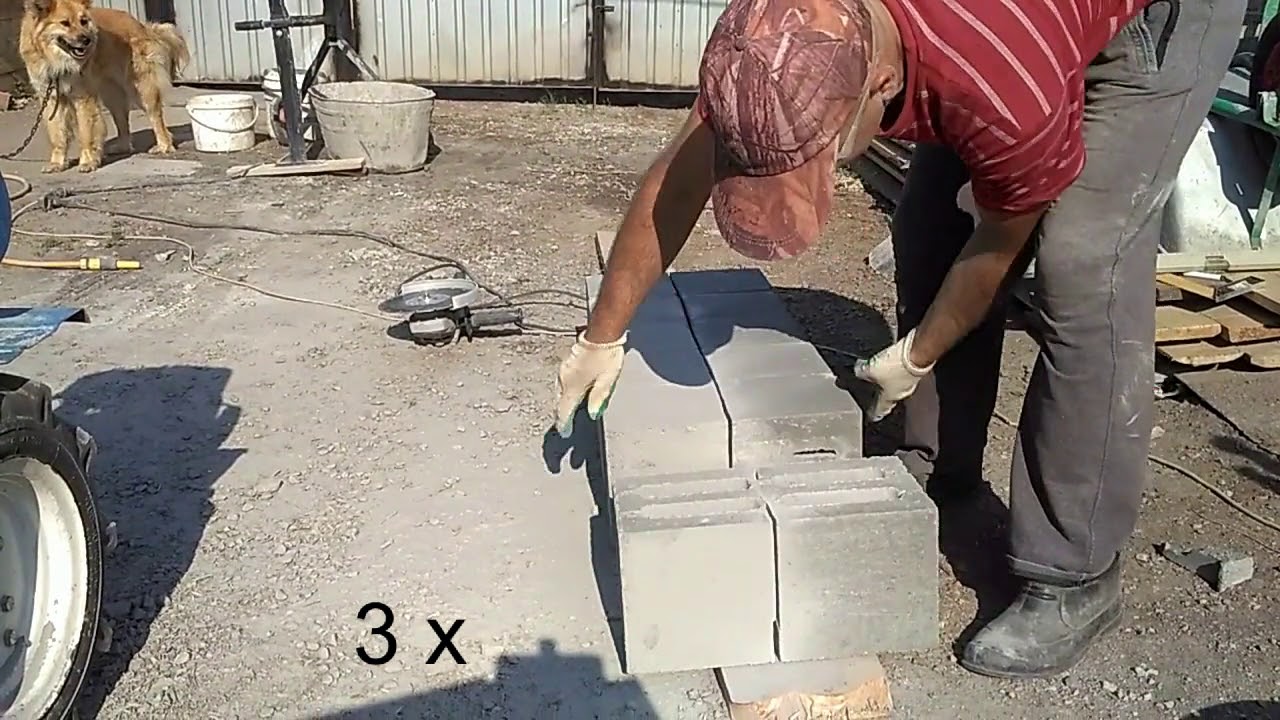

На качество распила влияет прочность блока, техника, состояние/плотность материала, влажность воздуха. Чтобы резка газобетона была ровной, потребуется карандаш и угольник, при помощи которых нужно нанести разметку на все четыре грани. Далее выполняются пропилы глубиной 2-3 см по трем граням (две длинные и одна между ними). От того, насколько длинным будет полотно пилы, будет зависеть то, сможете Вы достать до конца реза или нет. Инструмент нужно направлять мягко, без надавливания, что предотвращает уход пилы в сторону. Также нередко распил газобетонных блоков осуществляется при помощи стусла.

Какая разница между газобетоном и газосиликатом, что лучше для строительства

В частном строительстве пользуются спросом так называемые теплоэффективные блоки. Они производятся нескольких видов. Например, это газобетон и газосиликат – какая разница между ними интересует многих застройщиков.

Что такое газобетон и газосиликат

Газобетон и газосиликат – разновидности ячеистых бетонов, то есть строительных материалов, которые производятся на основе цемента или извести и имеют характерную структуру с мельчайшими ячейками-пузырьками. Такие поры заполнены воздухом, что повышает теплоизоляционные способности материалов.

Теоретически, дома, возведенные из ячеистых бетонов даже не нужно утеплять, хотя в отечественном климате дополнительная теплоизоляция все же не помешает. Чтобы понять отличия газосиликата и газобетона как разновидностей ячеистых блоков, нужно сначала разобраться в том, что собой представляют эти материалы.

Газобетон и его особенности

Газобетон – материал, который широко используется в малоэтажном строительстве. Это такой же теплый и надежный материал, как традиционный кирпич. Но его использование позволяет эффективно сохранять тепло внутри здания.

Но его использование позволяет эффективно сохранять тепло внутри здания.

Преимущества газобетона:

-

Идеально точные геометрические размеры. В сочетании с удобной обработкой это позволяет создавать практически бесшовную кладку. Повышается скорость строительных работ.

-

Высокие теплоизоляционные характеристики даже без дополнительной системы утепления.

-

Экологическая чистота. Песок, цемент, вода, известь и даже алюминиевый порошок не содержат токсичных элементов, они безопасны для здоровья человека.

-

Негорючесть. Использование ячеистого бетона позволяет повысить пожарную безопасность здания. Даже при возгорании газобетон не начнет плавиться.

-

Хорошие показатели паропроницаемости. Влага внутри не накапливается, стены продолжают дышать, в помещении не заводятся грибок или плесень, наоборот, сохраняется комфортный микроклимат.

Все это делает газобетон прекрасным выбором для строительства. Хотя у него тоже есть недостатки. Это недостаточно прочный материал для того, чтобы полноценно использовать его в многоэтажном строительстве. Газобетон отличается также не слишком высокими звукоизоляционными характеристиками – по сравнению с традиционным кирпичом.

Газосиликат и его особенности

Сложно сказать однозначно, что лучше – газосиликат или газобетон, поскольку у обоих материалов есть свои преимущества, которые обеспечили им широкую сферу применения. Газосиликат также представляет собой разновидность ячеистого бетона. Только он содержит известково-кремнистую смесь. В ее состав входит диоксид кремния, поэтому она называется силикатной.

Так же, как и газобетон, этот материал хорошо поддается разным видам обработки – сверлению, резке, распиливанию, поэтому его можно применять в частном строительстве, где нет возможности использовать сложное специализированное оборудование и подъемную технику (легкий вес – еще одно преимущество газосиликата).

По сути, он обладает теми же достоинствами, что и газобетонные блоки. Но разница между газобетонным и газосиликатным блоком все-таки есть. В основном она заключается в тепло- и звукоизоляционных свойствах.

У газосиликата есть и другие недостатки. Это гигроскопичный материал, обладающий меньшей прочностью на изгиб по сравнению с газобетоном. Гигроскопичность газосиликатных блоков накладывает определенные ограничения на их использования. В условиях влажности, превышающей 75% их можно использовать только при условии дополнительной обработки.

Основные отличия газобетонных и газосиликатных блоков

Если анализировать, в чем отличие газосиликатных блоков от газобетонных, то можно выделить сразу несколько разных характеристик. У этих материалов разные показатели теплопроводности, морозоустойчивости. Они отличаются и звукоизоляционными свойствами. Это объясняется тем, что их производят на основе разных связующих веществ.

Газобетон: технология изготовления

Есть газосиликатные и газобетонные блоки, в чем разница на практике – этот вопрос интересует многих. Одно из главных отличий – технология производства. Рассмотрим оба варианта.

Одно из главных отличий – технология производства. Рассмотрим оба варианта.

Газобетон был изобретен в Швеции в прошлом веке. Сегодня производят так называемый автоклавный бетон – материал, в состав которого входят цемент, песок, известь, вода и алюминиевая пудра. Именно последняя придает газобетону ячеистую структуру – когда она вступает в реакцию с гидроокисью кальция, то выделяется водород и формируются мелкие поры.

Получившаяся смесь проходит следующий этап: вибрацию. Потом она застывает, и ее разрезают на блоки с точным соблюдением размеров (максимальный допуск – 1-2 мм). Эти блоки проходят обработку под высоким давлением в автоклаве. Температура там достигает 180-200 градусов. Этот этап нужен для того, чтобы повысить прочность материала. В итоге получается мелкопористый искусственный камень – газобетон. При всей своей прочности он весит сравнительно немного, его можно обработать ручным инструментом. С этой точки зрения он напоминает дерево, но при этом отличается огнестойкостью.

Газобетон не всегда производится с прохождением обработки в автоклаве. Есть разновидность, которую называют газобетоном воздушного твердения. То есть процесс происходит естественным образом. При этом автоклавные блоки отличаются белым цветом, в то время как блоки воздушного твердения – серые. Неавтоклавный газобетон в современном строительстве практически не применяется.

Газосиликат: технология производства

Если разбираться, чем отличается газобетон от газосиликата, то нужно рассмотреть особенности технологии производства. На первый взгляд, они похожи. Берется смесь негашеной извести, кварцевого песка и воды, все это попадает в смеситель, куда затем добавляют алюминиевый порошок. Эту смесь распределяют по формам и оставляют при определенной температуре на несколько часов. За это время происходят необходимые реакции, и когда смесь становится пластичной, но достаточно плотной, ее разделяют на блоки и помещают в автоклав под давлением в 14 бар.

Кажется, что принципиальных отличий в этом случае нет. Смесь так же проходит обработку в автоклаве и набирает прочность. Для образования пор здесь точно так же используется алюминиевая пудра. Тогда почему возникает вопрос, что лучше – газосиликатные или газобетонные блоки, ведь у них должны быть практически одинаковые свойства. Дело в том, что разница все-таки есть, и существенная.

Основное отличие – в составе смеси. Если газобетон производится на основе портландцемента, воды, песка и извести, то в составе газосиликата цемента может и не быть или его добавляют в меньших количествах. Здесь связующим веществом является известково-кремнеземистая смесь.

Сравнительные характеристики газобетона и газосиликата

Что лучше, газосиликатные или газобетонные блоки, можно решить путем сравнения их основных характеристик. Основные отличия по наиболее важным эксплуатационным характеристикам представлены в таблице.

|

|

Газобетон |

Газосиликат |

|

Прочность (кг/см2) |

28-40 |

10-50 |

|

Коэффициент теплопроводности (Вт/мГрад) |

0,10-0,14 |

0,15-0,3 |

|

Объемный вес (кг/м3) |

400-600 |

200-600 |

|

Морозостойкость (количество циклов) |

35 |

10 |

|

Водопоглощение (в %) |

20 |

25-30 |

|

Звукоизоляция |

средняя и ниже |

высокая |

|

Долговечность |

Более 70 лет |

От 50 лет и выше |

|

Коэффициент паропроницаемости, (µ) мг/м·ч·Па |

0,2 |

0,17 – 0,25 |

В дополнение к этому можно отметить, что в газобетоне в силу использования другого вяжущего вещества поры распределяются более равномерно, что влияет на его плотность, прочность и другие характеристики.

Можно рассмотреть эти пункты подробнее, чтобы понять, как сделать правильный выбор:

-

Прочность газосиликата колеблется в пределах 10-50 кг/кв.см, что объясняется как свойствами кварцевого песка, так и неравномерным распределением пор. Поэтому показатели газобетона (28-40 кг/кв.см) говорят о более стабильных характеристиках.

-

Теплоизоляционные свойства у газобетона выше, поскольку у него ниже коэффициент теплопроводности. Это также объясняется особенностями вяжущего вещества.

-

Объемный вес (плотность) у обоих материалов колеблется примерно в одинаковом диапазоне. Но встречается более плотный газобетон, который используют в монолитном строительстве.

-

По показателям морозоустойчивости газобетон значительно опережает своего конкурента. Это делает его лучшим выбором для регионов с суровыми зимами.

-

Коэффициент влагопоглощения у газобетона значительно ниже, это позволяет в большинстве случаев обойтись без дополнительной обработки.

-

Звукоизоляционные свойства у газосиликата немного выше.

-

Коэффициент паропроницаемости у газосиликата колеблется в достаточно большом диапазоне. Газобетон с этой точки зрения представляет собой материал с более стабильным показателем.

-

С точки зрения долговечности газобетон превосходит газосиликат. В основном это происходит за счет того, что у него ниже влагопоглощение и выше морозоустойчивость. Однако при дополнительной обработке и соблюдении правил строительства и эксплуатации оба материала могут служить достаточно долго.

Рассматривая, чем отличается газосиликатный блок от газобетонного блока, следует также отметить внешние данные. Газобетон с его белой поверхностью выглядит более привлекательно.

Газобетон с его белой поверхностью выглядит более привлекательно.

Недостатки газобетона и газосиликата

У этих материалов есть и определенные недостатки. Общим является низкая прочность на разрыв, характерная для всех пористых материалов. Однако этот недостаток поправим. Используется дополнительное армирование стен и устанавливается армопояс поверх блоков. Это позволяет добиться нужного уровня прочности.

Но есть недостатки, присущие только газосиликатным блокам:

-

Более низкая прочность на сжатие по сравнению с газобетоном. Это означает, что стена дома будет давать большую усадку в процессе эксплуатации, и это приведет к появлению трещин. Такая ситуация обусловлена более низкой плотностью газосиликата. Можно использовать блоки более высокого объемного веса, чем предусмотрено проектом. Но это приведет к увеличению расходов.

-

Более низкая плотность и гладкая поверхность приводят к тому, что сложнее выбрать наружную отделку стен при использовании газосиликатных блоков.

Это касается не только штукатурки, но и сайдинга.

Это касается не только штукатурки, но и сайдинга.

-

Высокие показатели влагопоглощения газосиликата означает, что он впитывает влагу в большом количестве, и зимой это может привести к неприятным последствиям. Дополнительная отделка защитит его от влаги, но расходы на строительство увеличатся.

-

Из-за высокого влагопоглощения газосиликат нельзя использовать для возведения перегородок в ванной комнате, крытом бассейне и т.д.

Особенности использования в строительстве

Теперь, когда разница между газобетоном и газосиликатом ясна, стоит рассмотреть, как эти материалы используются в строительстве. У их применения много общего, но есть и отличия.

Газобетон и его применение

Газобетон активно используется в частном строительстве. Из этих блоков возводят все конструкции дома, включая несущие стены и перегородки. Применяется он и в строительстве высотных зданий, возводимых по монолитной технологии. Их каркас делают из более прочного железобетона. Но для заполнения ненесущих стен используют газобетон. Нужно только правильно выбрать блоки по толщине, плотности и другим параметрам.

Применяется он и в строительстве высотных зданий, возводимых по монолитной технологии. Их каркас делают из более прочного железобетона. Но для заполнения ненесущих стен используют газобетон. Нужно только правильно выбрать блоки по толщине, плотности и другим параметрам.

Даже те, кто сам не строил, знают, в чем разница между несущими и ненесущими стенами. На них приходится разная нагрузка.

-

Для несущих стен в одно- и двухэтажных домах используют блоки плотностью 400-500 кг/куб.м.

-

В трехэтажных домах или в проектах, где нагрузка на стены выше, используют материал плотностью до 700 кг/куб.м.

-

Для перегородок применяют блоки плотностью 300-350 кг/куб.м. Кроме того, газобетон можно использовать для утепления здания. Для этого берут ячеистые блоки плотностью 100-150 кг/куб.м.

Во многих регионах при строительстве домов из газобетона можно даже обойтись без дополнительной теплоизоляции, в том числе при возведении однослойных стен. Если речь идет о местности, в которой нет суровых зим, то для этих целей можно использовать блоки шириной 30 см. Хотя многие эксперты считают, что лучше все-таки брать блоки шириной до 40 см.

Если речь идет о местности, в которой нет суровых зим, то для этих целей можно использовать блоки шириной 30 см. Хотя многие эксперты считают, что лучше все-таки брать блоки шириной до 40 см.

Есть еще один важный момент. Газобетон, как и другие пористые материалы, может поглощать влагу. Поэтому перед началом строительных работ следует уложить гидроизоляцию на фундамент. Чтобы основание было достаточно ровным, первый ряд газобетонных блоков укладывают цементно-песчаный раствор, а для последующих уже используется тонкий слой клея – хватит 2-3 мм. Его наносят на поверхность блоков с помощью зубчатого шпателя. Клеевой раствор обладает более высокими эксплуатационными характеристиками по сравнению с цементно-песчаным, поэтому его использование предотвращает появление мостиков холода.

Точно так же формируется вертикальный шов в случае необходимости – если блоки не имеют пазогребневой систему скрепления. Ровность кладки проверяют с использованием строительного уровня.

Газобетон можно относительно легко сверлить, резать, пилить, для этого не придется использовать дорогостоящий инструмент. В то же время это означает, что прокладка коммуникаций и внутренняя отделка потребуют меньше расходов.

Важный момент – необходимость армирования, о которой уже говорилось выше. В случае применения газобетона оно выполняется только в том случае, если это предусмотрено архитектурным проектом. Армирование позволяет повысить прочность кладки на изгиб. Она приобретает устойчивость к деформации, и это служит профилактикой появления трещин в стенах дома, даже если по каким-то причинам они появятся в фундаменте.

Усиления требуют определенные фрагменты здания – например, оконные и дверные проемы (в них устанавливают специальные перемычки, которые делаются из армированного газобетона), а также углы, области под окнами, зоны, где стены опираются на перекрытия и т.д. В зависимости от особенности проекта и выбранных блоков производится армирование либо каждого пятого ряда кладки, либо с меньшим шагом – четвертого.

Газосиликат и его применение в строительстве

Анализируя, что лучше для строительства, газобетон или газосиликат, нужно отметить:

-

Газосиликат редко обладает плотностью выше 600 кг/куб.м, это ограничивает сферу его применения.

-

В частном строительстве материал используется так же, как газобетон – для несущих стен и перегородок, выбирают по такому же принципу – для утепления блоки плотностью до 200 кг/куб.м, для несущих стен – 400-500 кг/куб.м и т.д.

-

При влажности воздуха свыше 75% материал проходит дополнительную обработку.

-

В частном строительстве при использовании газосиликата нужен монолитный плитный или ленточный фундамент.

-

Армирующие пояса из бетона устраивают так же, как в случае с газобетонными блоками.

Отделка газосиликата должна быть подобрана так, чтобы снизить воздействие влаги. Обычное оштукатуривание стен обычно не спасает от этого. Рекомендуется окраска специальными составами и только после того, как будут выполнены все внутренние работы.

Газобетон или газосиликат: что лучше выбрать

Если рассуждать, какие блоки лучше – газобетонные или газосиликатные – для возведения стен, то выбор стоит сделать в пользу первых. Главные аргументы в пользу газобетона – более высокая морозстойкость, хорошие теплоизоляционные характеристики и улучшенная звукоизоляция. В домах, возведенных из газобетона, комфортно жить. И это более долговечный материал, что также немаловажно для частного домостроительства.

Газосиликатные блоки — ДСК ГРАС

Содержание:

Что такое газосиликатные блоки?

Расширением списка полезных свойств бетона ученые озаботились еще в двадцатых годах прошлого века. Но технология производства газосиликатных блоков начала активно использоваться позже — когда столетие перешагнуло за половину. С тех пор новый материал для строительства набирает популярность и используется все большим и большим числом застройщиков.

Но технология производства газосиликатных блоков начала активно использоваться позже — когда столетие перешагнуло за половину. С тех пор новый материал для строительства набирает популярность и используется все большим и большим числом застройщиков.

Блоки состоят из:

- Цемента.

- Кварцевого песка.

- Извести.

- Алюминиевой пудры (именно этот ингредиент вызывает появление пор с воздухом в рабочей смеси).

Газосиликатные блоки принадлежат к категории так называемых ячеистых бетонов. Технология производства таких блоков достаточно трудоемка и высокотехнологична: для того, чтобы получить газосиликат, требуется множество ингредиентов. Среди них основной компонент — известь — и дополнительные элементы: кварцевый песок, вода, цемент и вспенивающий ингредиент, которым, как правило, служит алюминиевая пудра.

Взаимосвязь этих ингредиентов проходит под воздействием высоких температур и большого давления в специальных автоклавах. Именно поэтому газосиликатные блоки называют еще автоклавным бетоном, а процесс их производства — автоклавированием. В процессе термического воздействия в готовом материале возникают емкости с воздухом — поры, которые ощутимо влияют на преимущества нового стройматериала.

Именно поэтому газосиликатные блоки называют еще автоклавным бетоном, а процесс их производства — автоклавированием. В процессе термического воздействия в готовом материале возникают емкости с воздухом — поры, которые ощутимо влияют на преимущества нового стройматериала.

В чем преимущества газосиликатных блоков?

Экологичность.

Компания Грас добросовестно подходит к выбору материала для создания своего продукта. Все используемые компоненты – сырьевые, экологически чистые природные материалы, не имеющие вредных примесей. Газосиликатные блоки Грас экологически безопасны для людей и окружающей среды на протяжении всего срока эксплуатации.

Прочность

Структура газосиликатного блока имеет внутри сеть равномерно размещенных воздушных пор. Точно выверенная плотность этих пор обеспечивает прочность и надежность возводимой конструкции. Для соединения силикатных блоков между собой используется особый клей, который так же производит компания Грас.

Практичная геометрия.

Изготовление блоков — высокоточный научно-выверенный процесс. Каждый газосиликатный блок идентичен друг другу, что обеспечивает беспроблемную кладку. Выверенные размер и форма каждого блока облегчает проектирование и возведение любого здания с минимальными временными затратами.

Легкость обработки.

Газосиликатный материал неприхотлив в обработке практически любыми подручными инструментами: пилами, фрезами, сверлами и т.д. Готовому блоку можно придать любую необходимую форму, что позволяет создавать строения разнообразной архитектуры.

Огнеупорность.

Благодаря своему неорганическому составу, газосиликатные блоки являются негорючим материалом. В строениях, где газосиликатные блоки являются несущим материалом, или даже используются в качестве обшивки, пожаробезопасность увеличивается в разы.

Термоустойчивость.

Блоки обладают пористой структурой, что обеспечивает высокую теплоизоляцию, благодаря заключенному в ячейках воздуху. Высокие температуры так же не воздействуют на состав и прочность газосиликатного блока.

Высокие температуры так же не воздействуют на состав и прочность газосиликатного блока.

Экономичность.

Газосиликатные блоки в разы легче других строительных материалов, таких как кирпич, шлакоблок и т.д. При том, что легкость этого материала никак не сказывается на его прочности и надежности, застройщик экономит на транспортировке и самом строительстве, так как время кладки сокращается в 2-2,5 раза.

Активно использовать газосиликат в строительстве профессионалов подталкивает длинный список преимуществ такого материала. Известно, что газосиликатные блоки сочетают в себе характеристики камня и дерева. От дерева они получают легкость в обработке — газосиликатный блок легко разрезать на части, просверлить, отшлифовать.

Вторым преимуществом этого материала, без сомнения, является его легкость, достигаемая за счет уже упомянутых выше воздушных пор. Газосиликатные блоки отличаются небольшой массой, а значит, перевозить и переносить их можно без особого труда, экономя не только на технике для обработки, но и на транспортных расходах.

Среди более важных преимуществ газосиликата можно выделить тот факт, что минеральная основа таких блоков не подвержена горению — тоесть, постройки из такого материала отличает значительный уровень огнеупорности, а это значит, что опасность возгорания в домах из газосиликата, сокращается в разы.

Пористая структура газосиликата также обеспечивает высокий уровень тепло- и шумоустойчивости, что делает этот материал незаменимым в жилищном строительстве. Благодаря заключенному в ячейках газосиликата воздуху такие блоки меньше проводят тепло, а это значит, что в домах, построенных из газосиликата, всегда будет поддерживаться оптимальная температура. Более того — газосиликатные блоки низкой прочности специально разработаны для того, чтобы использовать их в качестве термоизоляционного слоя!

Особенности применения блоков из газосиликата ГРАС

Бетон хорош в строительстве и активно применяется по сей день, но кто сказал, что нельзя сделать лучше? Сейчас на рынке существует множество предложений, расширяющих существующие преимущества стандартного бетона и добавляющих к нему новые. Газосиликатные блоки, производством которых мы занимаемся — одно из них.

Газосиликатные блоки, производством которых мы занимаемся — одно из них.

Производство газосиликатных блоков

Производство газосиликатных блоков по автоклавной технологии – это сложный технологичный процесс с применением специальных печей, в которых рабочая смесь поддается обработке высоким давлением и температурой. Такие печи и называют автоклавами – в них проходят процессы вспенивания раствора, под воздействием температуры около 200 градусов.

Производственный процесс заканчивается тем, что большие блоки на выходе из печей делят на малые, стандартные.

Газосиликатные блоки применяются не только в строительстве несущих стен. Также они актуальны в строительстве перемычек, перегородок и т.д. Плотность таких блоков может достигать 700 кг/м³.

Газоблоки с малой плотностью рекомендуют, когда требуется звукоизоляция и утепление наружных стен.

Производство газосиликатных блоков обязательно включает в себя процесс автоклавирования, что придает материалу прочность.

Ну и, конечно же, нельзя упускать из виду главное достоинство газосиликата — его значительный запас прочности, который достигается за счет компонентов, подобранных в строгой пропорции, соблюдения всех правил обработки и автоклавирования, а также структуры внутренних пор стройматериала. Группа компаний «ГРАС» производит газосиликатные блоки любых размеров и предназначений — как стеновые, так и перегородочные.

Обязательная сертификация продукции, тщательная проверка на соответствие необходимым нормам в лабораторных условиях и идеальная геометрия блоков, значительно облегчающая строительство — вот те правила, которым мы неукоснительно следуем в производстве газосиликата.

Заказать стройматериалы в любом нужном количестве и по доступной цене можно как по телефону, так и на нашем сайте — заполнив специальную форму.

Отправить заявку

как и чем можно распилить ручным способом, какая спецтехника может понадобиться, чтобы расколоть

Это относительно новый стройматериал, успевший завоевать популярность среди застройщиков. Объект из блоков получается теплым, экологичным, огнеустойчивым. Отметим, что при неплохой прочности материал обладает низкой плотностью. Это означает, что блоки легкие, в мощных фундаментных основаниях не нуждаются. Газобетон режется без проблем, поддается любым видам отделочных работ, стоит недорого. Свойства материала позволяют придать блоку не только необходимые размеры, как того требует проект, но и формы, способные удовлетворить самые смелые решения. Чтобы такая обработка велась быстро и качественно, при строительстве потребуется хорошая пила для газосиликатных блоков.

Чем разрезать ячеистый бетон

При расчете пеноблоков для дома можно попытаться подобрать их по размеру так, чтобы уложить изделия без резки. Но данный способ весьма трудоемкий, и скорее всего это вряд ли удастся.

Еще одним вариантом может быть варьирование толщины вертикальных швов. Но это тоже не так просто сделать. Большая ширина зазоров между блоками способна серьезно ухудшить теплотехнические характеристики кладки.

Кроме того, без использования нестандартных по размеру элементов невозможно обойтись при выполнении дверных и оконных проемов или каких-то сложных архитектурных форм здания.

Изделия из ячеистого бетона легко обрабатываются своими руками

При устройстве проемов не обойтись без резаных элементов

Для создания сложных архитектурных форм требуется распил деталей

Этот материал очень легко обрабатывается: его можно распилить под любым углом, придать разнообразную форму. Поэтому проще будет разобраться, как и чем резать пеноблоки.

Для такой работы можно использовать ручные или механические инструменты:

- Ножовку по дереву;

- Ручную пилу для распиливания ячеистых материалов;

- Болгарку (УШМ) с алмазными дисками;

- Канатное оборудование;

- Электропилу сабельного типа;

- Ленточную пилу для блоков.

Обычная ручная пила по дереву

Чем распилить пеноблок? Проще всего – специальной ручной пилой!

Резка бетонных блоков УШМ

Сухая резка блоков струнами

Сабельная пила “BOSCH”

Линия для распила блоков с ленточными пилами

Совет: не стоит применять цепные электропилы. Они дают большую ширину пропила, неровный срез и быстро изнашиваются.

Для резки бетона также используют лазерное оборудование.

Ручной инструмент

Чем можно резать пеноблок?

Проще всего и дешевле будет использование ручного инструмента. Но оно подойдет только для небольших объемов работы.

Вручную достаточно легко распилить элементы для подгонки дверных и оконных проемов, устройства углов стен. Распил пеноблоков ручным инструментом отличается маневренностью операций, простотой выполнения.

Для большей точности работы с ручными инструментами потребуются также:

- Обычная линейка;

- Карандаш или маркер;

- Уголок из металла или рейка.

Резка блоков ручным инструментом

Чем отрезать пеноблок вручную?

Для этого подойдут следующие инструменты:

- Ножовка по дереву поможет, если распила требуют несколько блоков. При больших объемах работы инструмент надо будет часто точить, что довольно трудоемко. Кроме того, работать таким приспособлением тяжело.

- Специальная ручная пила для резки пористых материалов отличается от обычной ножовки большей толщиной металла — за счет этого она меньше гнется. Также пила имеет специальное напыление или напайку из твердого сплава на крупных зубьях. Инструменты производятся с одной или двумя ручками. Полотно выполняется различной длины.

Ножовка по дереву мало подходит для работы с пористыми материалами

Чем можно резать пеноблоки – специальной ножовкой для ячеистых материалов

Ножовка по пенобетону

Более эффективным вариантом будет использование механизированного инструмента.

Электрический инструмент

Электроинструмент обладает гораздо большей производительностью, чем ручной. Если объем производимых работ довольно большой, то эффективнее будет использование механизированной резки.

Если объем производимых работ довольно большой, то эффективнее будет использование механизированной резки.

- Сабельная электропила хорошо подойдет для не очень больших по объему работ. Принцип ее действия схож с обычной электроножовкой. Работает она от электросети.

- Ленточная пила представляет собой ленту, на одной из сторон которой закреплены стальные зубья. Она производит распил намного быстрее и точнее, чем ручные приспособления.

- Болгарка с алмазными дисками – угловая шлифовальная машина (УШМ), при резке пеноблоков создает большое количество пыли и шума. Это приводит к необходимости постоянной чистки инструмента, чтобы он не перегревался. Кроме того, при работе с ней потребуются средства индивидуальной защиты.

На заметку: Но применение болгарки возможно при выпиливании ниш, увеличении оконных и дверных проемов в готовых стенах. Для этих целей используют диски диаметром 30 см. Сбор пыли лучше осуществлять промышленным пылесосом.

- Канатное или струнное оборудование для резки легких бетонов также требует возможности подключения к электросети.

Для его работы необходима проточная вода. Струны для резки пеноблоков представляют собой металлические тросы с включением алмазных элементов – перлин.

Для его работы необходима проточная вода. Струны для резки пеноблоков представляют собой металлические тросы с включением алмазных элементов – перлин.

Распиливание блоков сабельной электропилой

Ленточная пила для станков

Диски для резки бетона УШМ

Алмазная резка канатом

Цена на такое оборудование достаточно высокая. Поэтому его применение должно быть экономически оправдано.

Лазерное оборудование

Еще недавно такой инструмент можно было использовать только в промышленных условиях. Новые технологии позволили создать достаточно мобильное оборудование.

Резка бетона лазером

Доставка и подключение аппаратуры занимает немного времени.

Преимуществ у такого способа обработки пенобетона достаточно много:

- Разрез получается очень точным и ровным.

- Поверхность пеноблоков не требует дополнительного шлифования.

- Нагреванию повергается небольшая область элемента.

- Конструкция стены не подвергается деформациям.

- Можно выполнять большие объемы работ.

- Несложно сделать вырезы сложной формы.

- Возможность настройки режимов распила.

Цен на лазерную резку довольно значительна

При работе с лазерным инструментом отсутствует шум. Но такое оборудование имеет высокую стоимость. По этой причине оно распространено не сильно.

Когда может потребоваться резка или распил?

Бетонные блоки выпускаются в стандартных размерах и рынок строительных материалов редко сосредотачивает внимание на продаже чего-то не стандартного.

В процессе строительства мастер понимает, что требуется отыскать такой блок, который мог бы закончить кладку в определенном месте, при этом стандартный материал здесь не подойдет. В такой ситуации приходится прибегнуть к распилу блочного бетонного материала.

Если бетоноблоки нестандартного размера необходимы в большом количестве, то лучше отлить их самостоятельно с применением самодельных форм. Также можно заказать нестандартные блоки у завода-изготовителя, но это обойдется дороже.

Зачастую строителю может понадобится половина или четвертина от целого бетоноблока. Тогда необходимо сделать распил.

Подобные ситуации часто случаются при заливке ленточного фундамента, когда все блоки должны быть одного размера, а при завершении его обустройства не хватает нескольких элементов. Эта же ситуация может возникнуть при возведении здания по установленному проекту, когда толщина стен уже четко прописана и отступать от величин нельзя.

Часто при кладке углов не получается правильно вписать бетоноблок и остаются щели между камнями. Многие строители заполняют их осколками материала, что тоже не до конца верно. В этом случае рекомендуется обратить внимание на инструменты и способы, которыми можно быстро и легко распилить бетонный блочный материал.

youtube.com/embed/p2DlU8R1yWI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Как резать ячеистые блоки

Если работать приходится ручным инструментом, то вопрос – как резать пеноблоки, решается достаточно просто:

- Пеноблок укладывают на ровную горизонтальную поверхность.

- Размечают места распила.

- Блок устанавливают на опоры – можно использовать другие блоки.

- Придерживая элемент рукой, плавными движениями отпиливают необходимую часть.

Резка пеноблока струной:

- Канат накидывают на блок.

- Трос фиксируют в специальной машине.

- Оборудование приводит струну в действие – происходит распиливание элемента.

Пила для пеноблоков

Механизированный распил блоков

Струна для резки пеноблока приводится в действие специальным агрегатом

Технологически это довольно сложный способ распиливания.

Пила ленточная

Это многорезцовый инструмент, который представляет собой круговую ленточку из стали с зубчиками по одной стороне. Такая лента используется в специальном станке лентопилочного типа. Такой станок позволяет распиливать газобетон намного быстрее по сравнению с ручной пилой, но стоимость его велика. Полотно изготавливают из металла твердого сплава, высота рабочей поверхности станка регулируется. Натяжка режущего полотна происходит автоматически, что увеличивает точность распила.

Режущее полотно направляется сверхточными роликами. Можно долго работать без остановок, так как отходы быстро удаляются через просвет в станке. Режущее полотно можно легко и быстро заменить при необходимости. Станок легко транспортируется с помощью колес. А для большей устойчивости станка при работе применяют упоры.

Режущее полотно можно легко и быстро заменить при необходимости. Станок легко транспортируется с помощью колес. А для большей устойчивости станка при работе применяют упоры.

Газосиликатные блоки для строительства, 147 видов по цене от 430 за шт.

Газосиликатный блок – это универсальный стройматериал, производимый из смеси цемента, песка, извести и специального газообразующего вещества. В зависимости от требований к объему и геометрии блока, газосиликат помещается в соответствующую форму и подвергается высокотемпературной обработке в автоклаве. Образуемый в итоге ячеистый бетон характеризуется высокой степенью долговечности, устойчивостью к воздействиям внешней среды и относительной небольшой себестоимостью.

Область применения газосиликата

Технология производства позволяет создавать газосиликат различной плотности, путем изменения пропорций ингредиентов-составляющих смеси. При уровне плотности 400 кг/м3 газосиликатный блок способен выполнять функции эффективного утеплителя наружных стен и фундамента, а также используется при возведении внутреннего слоя 3-слойной кирпичной кладки.

С повышением плотности материала возрастает механическая прочность и несущая способность. При достижении плотности свыше 500 кг/м3 газосиликатный блок может применяться для возведения стен в процессе малоэтажного (до 3 этажей) строительства, а также при обустройстве внутренних перегородок. При этом материал сохраняет теплоизоляционные свойства – в умеренном климате дополнительный утеплитель не понадобится.

Высокопрочный газосиликатный блок плотностью свыше 600 кг/м3 может использоваться при строительстве многоэтажных зданий и сооружений различного назначения. Материал успешно применяется в строительстве жилья и при возведении промышленных объектов. Специалисты особо выделяют экономическую целесообразность использования газосиликата, по сравнению с обычными железобетонными конструкциями.

Плюсы и минусы газосиликатных блоков

Данный материал отличается не только невысокой себестоимостью, но и характеризуется рядом других преимуществ:

- Экологическая чистота.

Газосиликат производится исключительно из натуральных составляющих.

Газосиликат производится исключительно из натуральных составляющих. - Небольшой вес. Снижение массы позволяет обойти ограничения по высотности зданий, упрощает процесс строительства фундамента.

- Легкость обработки. На этапе производства блок может принимать произвольную форму, после чего его можно дополнительно отфрезеровать, распилить, создать отверстия или провести другие манипуляции, не нарушая целостности изделия.

- Пожаробезопасность. Газосиликатный блок не воспламеняется и выдерживает воздействие высоких температур.

- Комфортные условия проживания. Материал не препятствует газообмену, за счет чего помещение «дышит», поддерживается оптимальный микроклимат.

Пожалуй, единственный недостаток материала заключается в необходимости применения спецтехники для его производства. Однако всегда можно купить газосиликатный блок в готовом виде, заказав материал в необходимом количестве.

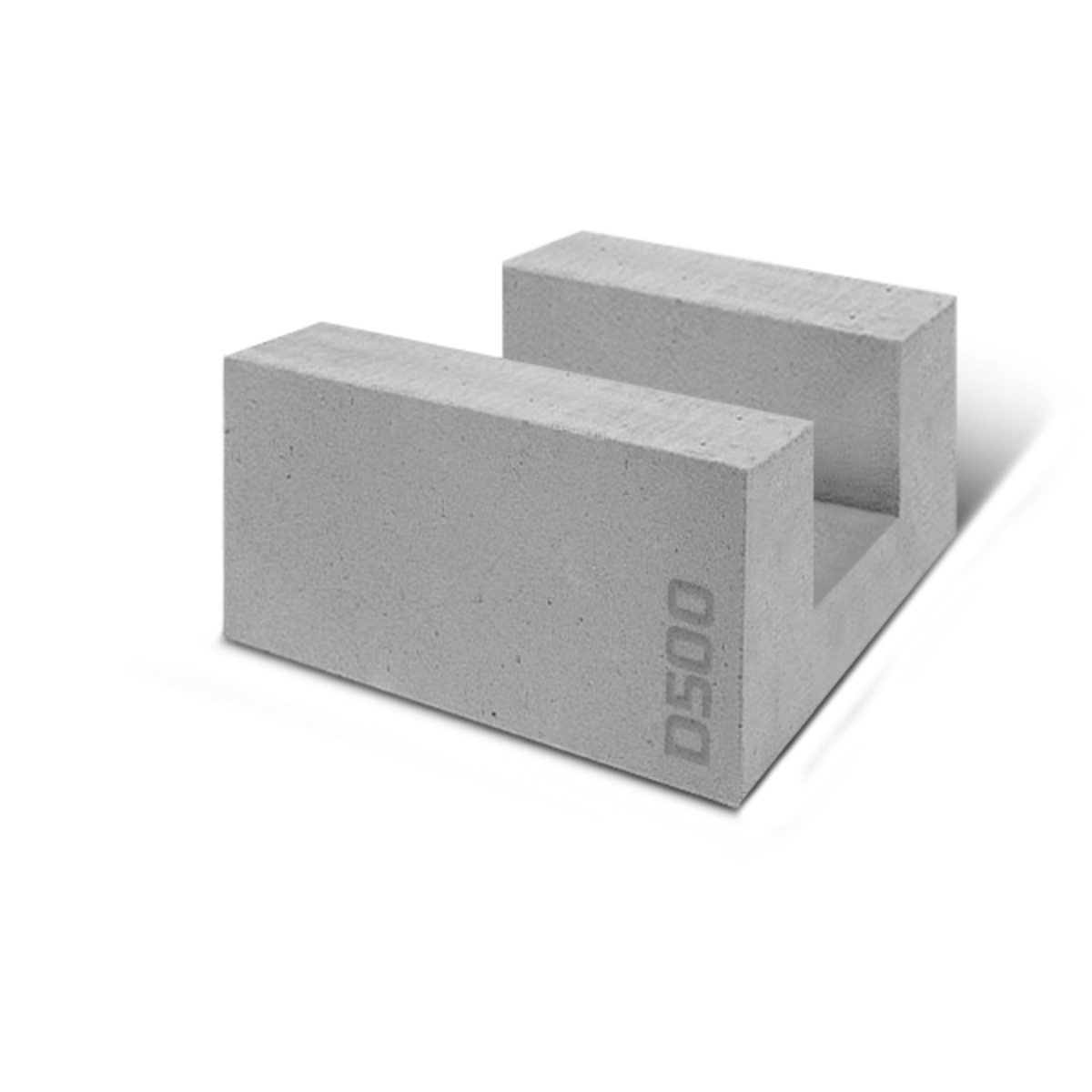

Компания Bogart поставляет газосиликатный блок в Нижний Новгород. Вы сможете заказать стеновые, перегородочные и U-образные блоки для создания армопоясов, а также перемычки для проемов. Укажите в заявке желаемое количество и размер блоков – наш сотрудник перезвонит для уточнения деталей заказа.

Вы сможете заказать стеновые, перегородочные и U-образные блоки для создания армопоясов, а также перемычки для проемов. Укажите в заявке желаемое количество и размер блоков – наш сотрудник перезвонит для уточнения деталей заказа.

Блокорез своими руками | Своими руками

Возводя пристройку к дому, неоднократно приходилось подрезать газосиликатные блоки. Обычная ножовка для этого не подходит, так как ее зубья быстро тупятся, а из-за частой заточки стираются. Поэтому изготовил специальный резак из старой двуручной пилы, который практически ни в чем не уступает недешевому магазинному аналогу.

Понадобились: двуручная пила фанера толщиной 10 мм болгарка электролобзик пробойник молоток.

1. Нарисовал на старой пиле контуры будущей ножовки. Сразу же, не вырезая, чтобы не было трещин, пробил необходимые отверстия. Для этого использовал пробойник и резьбовую гайку, которую подкладывал под полотно в месте удара.

На заметку

Сталь, используемая в двуручных пилах, — высокоуглеродистая и обладает большой твердостью, поэтому просверлить ! отверстие не удастся, но пробить можно — материал достаточно хрупкий.

2. Обрезал болгаркой лишнее, часть полотна, где будет ручка, обвел на фанере. Выпилил накладки и на заклепки (можно болтики с гайками) зафиксировал на ножовке. Ручку обработал болгаркой с лепестковым кругом и обмотал изолентой.

3. Так как зубья пилы были сточены, пришлось их увеличить. Для этого установил на болгарку от-резной круг и через один зуб в углах выполнил углубления.

4. Пила для блоков должна иметь большую разводку зубьев, в отличие от обычных ножовок. Чтобы выполнить ее, изготовил простое приспособление (фото 1). От металлической полосы отрезал заготовку и с одной стороны пропилил в ней прорезь. Отогнул им зубья через один на 3-4 мм в сторону (фото 2). Пила для блоков готова.

© Автор: Валерий Василюк, Фото автора

ГАЗОСИЛИКАТНЫЕ БЛОКИ – ПЛЮСЫ И МИНУСЫ

Газосиликатные блоки благодаря низкой цене и простоте монтажа наиболее востребованы среди застройщиков. Изучим их подробнее.

+ Высокие теплоизоляционные характеристики.

+ Теплопроводность стены из газосиликатных блоков в 8 раз меньше, чем у кирпича.

+ Малый вес за счет низкой плотности — от 300 кг/ м3 до 600 кг/мЗ.

+ Негорючесть.

+ Хорошая звукоизоляция — по показателю превосходит кирпич в 10 раз. + Отличная паропрони-цаемость.

– Легко повреждаются при транспортировке и укладке.

– Влагопоглощение — может появиться плесень; низкая морозостойкость.

– Плохо выдерживают нагрузку на сжатие. Поэтому строить многоэтажные дома из него нельзя — стены разрушатся под собственным весом.

Анатолий Чернявский, продавец-консультант строительных материалов

Читайте также: Пила Джильи (Джигли) своими руками – ФОТО

ВИДЕО НА ЗАМЕТКУ: СТАНОК ДЛЯ РЕЗКИ БЛОКОВ

НА ЗАМЕТКУ: ГИБКАЯ НОЖОВКА СВОИМИ РУКАМИ

Из изношенной цепи от бензопилы изготовил удобную ножовку, которую использую для подрезки ветвей и сучков в недоступных для обычной пилы местах.

Цепь зажал в тисках и болгаркой с наждачным кругом сточил заклепки на одном звене, тем самым разъединив ее. В отверстия на двух концах продел металлические кольца и привязал к ним веревки. На свободных концах последних закрепил ручки, которые изготовил из деревянного черенка.

В отверстия на двух концах продел металлические кольца и привязал к ним веревки. На свободных концах последних закрепил ручки, которые изготовил из деревянного черенка.

Василий Покрачко, д. Красная Беларусь Могилевской обл. Фото автора

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

Как класть газосиликатные блоки — правила укладки газосиликатных блоков

Подумывая над строительством дома своими усилиями, люди стараются выбрать строительный материал, с которым легко работать. На современном строительном рынке можно увидеть большой выбор новых материалов, пригодных для возведения здания. Среди пользующихся популярностью у потребителей строительных материалов одно из первых мест занимают газосиликатные блоки. Чтобы дом получился крепким, надежным, необходимо знать, как класть газосиликатные блоки правильно, какой раствор использовать и как рассчитать необходимое количество материала на ваш проект.

Чтобы дом получился крепким, надежным, необходимо знать, как класть газосиликатные блоки правильно, какой раствор использовать и как рассчитать необходимое количество материала на ваш проект.

Технология строительства из газосиликата

Инструменты для кладки газобетонаПостроить самостоятельно дом из блоков газосиликата можно даже в том случае, если у вас есть только начальные знания о строительных технологиях, но присутствуют трудолюбие и энтузиазм. Для возведения стен понадобятся следующие инструменты и материалы:

- Для разбавления клея нужна емкость, мутовка-перфоратор.

- Наносить клей можно специальным ковшом или зубчатым шпателем.

- Распилить блок на куски нужных размеров поможет ножовка с большим зубом.

- Неровности можно выровнять крупным наждаком.

- Щетка-сметка.

- Металлический угольник, уровень.

- Раствор из песка и цемента.

- Газосиликатные блоки марки Д400 или Д500.

- Минераловатный паронепроницаемый утеплитель.

- Кладочная стекловолоконная сетка или арматурные стержни.

Расчет необходимого количества блоков

Дом из газосиликатаМожно сделать расчет общего количества газосиликатных блоков, рассчитав объем всех стен дома по проекту.

Более точный расчет проводят для каждой стены отдельно. Для этого нужно взять размеры стены из проекта, а размеры газосиликатного блока станут известны при его закупке. Зная ширину блока и длину стены модно сделать расчет количества блоков на один ряд кладки. Если нужна половина блока, она учитывается как целый блок. Точно так же проводят расчет количества рядов кладки. Количество рядов умножают на полученное число блоков в одном ряду. Итоговое число — количество блоков на одну стену.

Если в стене есть проемы дверей и окон, также делают приблизительный расчет. Затем, посчитав блоки для каждой стены, суммируют все цифры.

Выполнение кладки

Кладка стенОбратите внимание! От точности и качества кладки первого ряда зависит прочность и надежность всей конструкции здания.

Готовый фундамент необходимо покрыть гидроизоляционным слоем, сверху кладочной сеткой, а для кладки стартового ряда строительства использовать обычный раствор. Затем нужно проверить углы здания на разницу в высоте, она должна быть не выше 30 мм. Если углы не расположены на одном уровне, кладку необходимо начинать с самого высокого угла.

Первый ряд призван выровнять погрешности заливки фундамента, поэтому толщина раствора в разных местах может отличаться, но не должна быть меньше 20 мм. Следом устанавливаются угловые блоки и соединяются между собой шнуром. Проверяется уровень натянутого шнура, он должен быть строго горизонтальным. При длине стен больше 10 метров необходимо уложить промежуточные блоки, чтобы не допустить провисание шнура.

Для корректировки вертикального и горизонтального расположения блоков используют резиновый молоток. Неровности кладки убирают наждаком. Для устранения пыли и загрязнений применяют щетку-сметку. Если нужна часть блока, то делают распил электропилой или ручной ножовкой.

Дальше кладку блоков выполняют при помощи клеевого раствора. На строительную площадку поставляют сухую смесь из песка мелкой фракции, портландцемента и специальных добавок. Необходимо внимательно прочитать инструкцию по приготовлению качественного раствора требуемой консистенции. Толщина связующего слоя должна быть не больше 3 мм.

Обратите внимание! Перед нанесением клея на блоки их нужно тщательно очистить и смочить водой, чтобы обеспечить качественную адгезию.Каретка для раствора

Кладку стен проводят в теплое время года. Для строительства в холодное время необходимо использовать зимний клей. На блоки клей наносят зубчатым шпателем по ширине равным ширине поверхности газосиликатного блока. Слой должен быть равномерным как на вертикальной, так и на горизонтальной стороне блока. После нанесения клеевого слоя поверхность блока должна быть бороздообразная. Не нужно заполнять раствором промежутки между захватными карманами и между гребнем и пазом.

Второй ряд блоков необходимо укладывать со смещением наполовину, чтобы получилась перевязка между рядами. Кладка всех рядов начинается с углового блока. Положение каждого блока необходимо контролировать уровнем и делать корректировку молотком. Все швы должны быть заполнены клеевым раствором, чтобы избежать появления усадочных трещин. Избыток клея удаляется мастерком.

Армируем газосиликатЕсли вы используете для самостоятельного строительства блоки формой паз-гребень, вам не нужно будет выполнять вертикальное армирование. Для горизонтального армирования на поверхности газосиликатных блоков уложенного ряда по периметру делают продольные штробы и укладывают в них стекловолоконные стержни или просто кладочную сетку.

Обратите внимание! В верхней части дверных и оконных проемов сначала укладываются металлические уголки длиной, превышающей ширину проема минимум на 40 см, а затем продолжают кладку блоков.

Монтаж перекрытий

Укладываем перекрытия после заливки армопоясаПосле того как кладка стен будет практически завершена и останется сделать только последний ряд, необходимо вместо блоков устроить монолитный железобетонный пояс. Такой подход поможет равномерно распределить нагрузку от многопустотных или ячеистобетонных плит на все несущие стены.

Такой подход поможет равномерно распределить нагрузку от многопустотных или ячеистобетонных плит на все несущие стены.

Отделка стен из газосиликата

Облицовка газосиликата кирпичомДля наружной отделки используют специальные вентилируемые системы или материалы, характеризующиеся высокими показателями паропроницаемости. Между кладкой из фасадного кирпича и стеной из газосиликата оставляется зазор. Соединяют две кладки гибкими связями. Если вы отдаете предпочтение использованию для фасадных работ краски, шпатлевок или штукатурных смесей, необходимо убедиться, что они предназначены для работ с газосиликатом.

Внутренняя отделка предполагает применение дышащих материалов. Стены из газосиликатных блоков можно оклеить обоями или покрасить водоэмульсионной краской. Для ванной, санузла, кухни необходимо сначала уложить пароизоляцию или пропитать стены специальным раствором. Когда для отделки ванной используется керамическая плитка, пароизоляция не нужна.

Обратите внимание! Шпаклевать внутренние стены можно не раньше чем через два месяца после завершения строительства.

Работы над фасадом здания можно начинать только тогда, когда будут завершены все внутренние отделочные процессы. Единственным исключением являются вентилируемые системы. Их можно устанавливать сразу после окончания строительства.

Видео

Подробнее о монтаже газосиликатных блоков можно узнать ниже:

Кладка газосиликатных блоков. Как происходит кладка стен из газосиликатных блоков? Кладка из газосиликатных блоков своими руками инструкция

Газобетон — это строительный материал, созданный синтетическим путем. Сделано это в результате температурного воздействия на все компоненты компонентов. Основные достоинства этого материала — простота изготовления, небольшой вес, прочность, теплоизоляция. Однако, несмотря на все его преимущества, многие неквалифицированные рабочие не любят с ним работать.Но профессионалы с удовольствием используют газобетонные блоки. Есть некоторые особенности укладки таких блоков.

Есть некоторые особенности укладки таких блоков.

Подбор инструмента

Чтобы укладка газобетона была правильной и прочной, без применения специальных инструментов не обойтись. Для приготовления бетонного раствора Вам потребуется — промышленный миксер, емкость для смешивания. Для того, чтобы нанести смесь, вам понадобится — несколько хитростей разного размера. Чтобы подогнать газобетонные блоки друг к другу — специальный молоток и мерный уровень.Если предусмотрена обработка газобетонного блока, неплохо было бы иметь запас и такие инструменты, как разметочная линейка, розовая, затирка, оборудование для формирования бороздок, насадки на дрель, дрель, кисть.

Методы кладки

Приготовление кладочного раствора. На сегодняшний день существует два метода кладки газобетонных изделий своими руками, это кладка газобетонных блоков на цементный раствор и на клеевую смесь. Но, несмотря на выбранный способ кладки, первый ряд необходимо укладывать на цементный раствор. Дозировка компонентов должна быть такой, чтобы полученная кладочная смесь не растекалась, иначе блок не поддастся фиксации. Если конструкция большого объема есть, гораздо удобнее замешивать раствор не своими руками, а с помощью бетономешалки.

Дозировка компонентов должна быть такой, чтобы полученная кладочная смесь не растекалась, иначе блок не поддастся фиксации. Если конструкция большого объема есть, гораздо удобнее замешивать раствор не своими руками, а с помощью бетономешалки.

Клеевой раствор

Чтобы полученный раствор имел однородную текстуру, для перемешивания лучше использовать оборудование, работающее на малых оборотах. Чтобы пропустить пять килограммов сухой смеси, в емкость наливают литр воды.Сухой клей медленно насыпают в емкость и сразу взбивают. Даем минут десять, а через еще раз хорошенько взбиваем. Клейкий раствор можно приготовить, когда он станет похож на густую сметану . Если клей высох и удален, запрещается разбавлять его новой смесью или водой.

Цементно-песчаная смесь

Аналогичный раствор можно использовать для накопления блоков. Его изготавливают путем смешивания всех компонентов и специального связующего компонента. Такие составы отличаются простотой приготовления и надежностью использования.

Рецепт таких смесей может несколько отличаться в зависимости от поставленной задачи. Если нужно получить более пластичную смесь, то добавляется глина. Такая смесь не крошится и не крошится, позволяя аккуратно и легко укладывать строительный материал. Использование в цементной смеси для газобетона специальных пластифицирующих компонентов позволяет качественно выполнить монтаж стен фасада. Подобная смесь очень экономична, дает хорошие изоляционные свойства, удобна в использовании и кладке.Благодаря ее достоинствам многие рабочие до сих пор чаще работают именно с такой смесью, а не с клеем.

Что выбрать?

Использование клея — рациональное, выгодное и правильное решение.

При выполнении строительных работ специалистов интересует не только как укладывать газобетон, но и какую смесь выбрать. Ведь и первый, и второй вариант обладают прибавкой в весе. Необходимо учитывать, что показатель теплопроводности у обеих смесей намного больше, чем у блоков.Очевидно, что теплоизоляция всего здания зависит от ширины шва. При использовании цементной смеси Ширина шва будет примерно 9 миллиметров. В случае с клеем ширина швов не превышает цифры 3 миллиметра.

При использовании цементной смеси Ширина шва будет примерно 9 миллиметров. В случае с клеем ширина швов не превышает цифры 3 миллиметра.

Учитывая, что цена на клей больше, изначально можно предположить, что при его нанесении стоимость значительно вырастет. монтажные работы. Но, с учетом минимального расхода, на самом деле расходы немного увеличиваются, и здание выходит намного теплее.Но если использовать более дешевую цементную смесь, становится понятно, что ее нужно намного больше и стоимость монтажа неминуемо вырастет. Из этого сравнения становится понятно, что использование клея при укладке блоков — более рациональное решение, выгодное и правильное.

Технология укладки

Перед тем, как приступить к монтажным работам своими руками, нужно распаковать блоки и разместить их рядом с кладкой ряда. При выполнении строительных работ по монтажу лучше использовать специальную клеевую смесь.В случае подобного выбора вы будете защищены от образования холодной линьки в местах кладки. Не рекомендуется использовать цементную смесь, потому что, несмотря на ее невысокую стоимость, расход намного выше, а швы выглядят малоактивно и слишком широкими. Также подобный выбор ухудшает теплоизоляцию будущего дома.

Не рекомендуется использовать цементную смесь, потому что, несмотря на ее невысокую стоимость, расход намного выше, а швы выглядят малоактивно и слишком широкими. Также подобный выбор ухудшает теплоизоляцию будущего дома.

Перед тем, как приступить к монтажу кладки блоков, стоит поставить специальные маячки. Устанавливайте их в полях примыкания, по периметру фасада.Они нужны для выравнивания, чтобы с их помощью закрепить специальную проволоку, контролирующую ровность стен и перегородок. Закрепите проволоку оцинкованными гвоздями. Также нельзя забывать, что инструкция по кладке — важный элемент любых строительных операций.

Однократное перемешивание

Для приготовления необходимо подготовить специальную емкость и промышленный миксер. Для перемешивания смеси используйте специальный сухой состав и теплую воду. Приготовление смеси продолжается до тех пор, пока смесь по консистенции не станет однородной. Нужно 20 минут потренироваться, из-за этого размазываются малые дозы. В процессе эксплуатации клей необходимо постоянно перемешивать, чтобы он потерял однородность.

В процессе эксплуатации клей необходимо постоянно перемешивать, чтобы он потерял однородность.

Если строительство ведется при низких температурах, необходимо использовать особую кладочную смесь. В его состав входят специальные компоненты, предотвращающие замерзание, что дает возможность сохранять свои характеристики даже при низких температурах.

Маркировка

Кладка стен осуществляется только после полной разметки строительной продукции.Разметка проводится по осям всех поверхностей будущего фасада. После этого материал забирается, доставляется к месту установки и распределяется по выбранным осям. При выполнении процедуры перевязки используется неполный материал, который будет располагаться по углам.

Из этого следует, что сначала нужно изготовить разделочные изделия. Выполнить это несложно, ведь резка выполняется пилой или ножовкой. Чтобы все рисунки были плавно обрезаны, стоит при разметке воспользоваться специальной линейкой.Необходимо подготовить те материалы, которые в дальнейшем будут армировать.

Сначала подготавливают те блоки, которые необходимы для кладки первого ряда, после этого выполняется изготовление стержней для армирования по ходу монтажа фасада.

Укладка и армирование

Процесс монтажа стен и перегородок будущего здания не сложный, но важно все сделать правильно. Только тогда весь процесс пройдет быстро, а конструкция будет качественной.Сначала готовится строительный материал и специальная смесь для работы. Для выполнения первого ряда необходимо выполнить процедуру армирования. После этого на поверхность наносится клей и распределяется по ее специальной гребенке. Толщина шва не должна превышать 4 миллиметра.

Монтаж кладки следует производить с перевязкой, каждое изделие обязательно смещается на расстояние, равное половине одной конструкции. Если не брать перевязку, она негативно скажется на свойствах стен.Выступающую смесь из толщины швов ставить нельзя, можно только аккуратно удалить мастерской. Для ровной кладки используется специальный шнур. Равномерность проделанной работы определяется уровнем помощи и специальной линейкой.

Равномерность проделанной работы определяется уровнем помощи и специальной линейкой.

Для правильного монтажа стен не нужно оставлять без внимания и вопрос гидроизоляции. Для его выполнения используйте специальную сетку. Необходимая гидроизоляционная сетка закрепляется на стенах в области соприкосновения с фундаментом. После возведения перегородок их нельзя оставлять беззащитными.Стоит сразу выполнить фасадные и утеплительные работы. В том случае, если нет возможности сделать это сразу, ряд стараются прикрыть специальной пластиковой сеткой, пока не появится возможность все доделать. В рамках подготовки к строительству планируется армирование. Это обязательная операция, если стена будет слишком длинной или короб будет усилен.

Согласно этой процедуре, все перемычки, длина которых превышает 90 сантиметров. Как и все нижние швы отверстий.Эта операция может применяться по двум технологиям — металлическими стержнями или специальной сеткой. При установке в блоки срезаются специальные пазы, куда ставятся стержни и заливается клей. После установки следует следующий ряд.

После установки следует следующий ряд.

Сетка при строительстве здания требуется для увеличения крепости фасада и исключения возникновения трещин в стенах. Металлическую сетку Ставят с зазором в 3 ряда из топливобетонных блоков. Чаще всего для выполнения армирования применяют такие материалы: сетка оцинкованная

- ;

- сетка базальтовая;

- сетка из стеклопластика.

Размышляя о строительстве дома своими усилиями, люди стараются выбрать такой строительный материал, с которым легко работать. На современном строительном рынке можно увидеть большой выбор новых материалов, подходящих для строительства здания. Среди популярных строительных материалов, которые становятся популярными у потребителей, одно из первых мест занимают газосиликатные блоки. Чтобы дом был крепким, надежным, нужно знать, как правильно поставить газосиликатные блоки, какой раствор использовать и как рассчитать необходимое количество материала к вашему проекту.

Газиликатная технология строительства

Постройте себе дом из газосиликатных блоков, даже если у вас только начальные знания о технологиях строительства, но есть трудолюбие и энтузиазм. Для возведения стен потребуются следующие инструменты и материалы:

Для возведения стен потребуются следующие инструменты и материалы:

- Для разведения клея понадобится емкость-флаттер.

- Наносить клей можно специальным ведром или зубочисткой.

- Разрезать блок на куски нужных размеров поможет ножовка с большим зубом.

- Неровности можно выровнять с помощью крупного наждака.

- Кисть-смесь.

- Квадрат металлический, уровень.

- Раствор песчано-цементный.

- Блоки газосиликатные марки Д400 или Д500.

- Утеплитель из минеральной ваты.

- Стекловолоконная сетка для кладок или арматурные стержни.

Расчет необходимого количества блоков

Вы можете произвести расчет общего количества газосиликатных блоков, рассчитав объем всех стен дома по проекту.

Более точный расчет ведется для каждой стены отдельно. Для этого нужно взять размеры стены из проекта, а размеры газиликатного блока будут известны при его покупке. Зная ширину блока и длину стены модно производить расчет количества блоков на один ряд кладки. Если нужна половина блока, она учитывается как целый блок. Таким же образом рассчитывается количество рядов кладки.Количество строк умножается на результирующее количество блоков в одной строке. Окончательное число — это количество блоков на стену.

Если нужна половина блока, она учитывается как целый блок. Таким же образом рассчитывается количество рядов кладки.Количество строк умножается на результирующее количество блоков в одной строке. Окончательное число — это количество блоков на стену.

Если в стене есть дверные проемы и окна, сделайте также приблизительный расчет. Затем, подсчитывая блоки для каждой стены, суммируют все числа.

Кладка

Примечание! От точности и качества кладки первого ряда зависит прочность и надежность всей конструкции здания.

Готовый фундамент необходимо покрыть гидроизоляционным слоем поверх кладочной сетки, а для кладки начального ряда строительства использовать обычный раствор. Затем нужно проверить углы постройки на разницу в высоте, она должна быть не выше 30 мм. Если углы расположены не на одном уровне, кладку нужно начинать с наибольшего угла.

Первый ряд предназначен для выравнивания погрешностей заливки фундамента, поэтому толщина раствора в разных местах может отличаться, но не должна быть меньше 20 мм. Следом устанавливаются угловые блоки и подключается шнур. Проверяется уровень натянутого шнура, он должен быть строго горизонтальным. При длине стен более 10 метров необходимо укладывать промежуточные блоки, предотвращающие натяжение шнура.

Следом устанавливаются угловые блоки и подключается шнур. Проверяется уровень натянутого шнура, он должен быть строго горизонтальным. При длине стен более 10 метров необходимо укладывать промежуточные блоки, предотвращающие натяжение шнура.

Для регулировки вертикального и горизонтального положения блоков используется резиновый молоток. Неровности кладки устраняет Eatak. Для удаления пыли и загрязнений используйте кисть-абсолюцию. Если вам нужны детали блока, то их изготавливают с помощью электрических копий или ручной ножовки.

Дальнейшая блокировка блоков производится клеевым раствором. На строительную площадку Поставка сухой смеси из песка мелкой фракции, портландцемента и специальных добавок. Необходимо внимательно ознакомиться с инструкцией по приготовлению качественного раствора необходимой консистенции. Толщина связующего слоя должна быть не более 3 мм.

Примечание! Перед нанесением клея на блоки их необходимо тщательно очистить и смочить водой для качественного склеивания.

Кладка стен осуществляется в теплое время года. Для строительства в холодную погоду необходимо использовать зимний клей. Глобусы наносятся на глобальный шпатель шириной, равной ширине поверхности газосиликатного блока. Слой должен быть однородным как по вертикали, так и по горизонтали блока. После нанесения клеевого слоя поверхность блока необходимо прорезать бороздками. Нет необходимости заполнять щели между захватными карманами и между гребнем и пазом.

Второй ряд блоков необходимо укладывать развернутой половиной, чтобы получилась перевязка между рядами. Кладка всех рядов начинается с угловой колодки. Положение каждого блока необходимо контролировать по уровню и производить регулировку с помощью молотка. Все швы следует заполнить клеевым раствором во избежание усадочных трещин. Излишки клея удаляются шпателем.

Если вы используете для самостоятельного строительства Блоки формы паз-гребень, вам не потребуется выполнять вертикальное армирование. Для горизонтального армирования На поверхности газосиликатных блоков уложенного ряда по периметру делают продольные башмаки и укладывают в них стеклопластиковые стержни или просто кладочную сетку.

Для горизонтального армирования На поверхности газосиликатных блоков уложенного ряда по периметру делают продольные башмаки и укладывают в них стеклопластиковые стержни или просто кладочную сетку.

Примечание! В верхней части дверных и оконных проемов сначала укладываются металлические уголки длиной более 40 см, шириной и шириной, а затем продолжают блокировать блоки.

Установка перекрытий

После того, как кладка стен практически завершена и останется только последний ряд, необходимо вместо блоков устроить монолитный железобетонный пояс.Такой подход поможет равномерно распределить нагрузку от переполненных или ячеистых бетонных плит по всем несущим стенам.

Отделка стен из газосиликата

Для наружной отделки Используются специальные вентилируемые системы или материалы, обладающие высокой паропроницаемостью. Между кирпичной кладкой фасада и стеной из газосиликата оставлен зазор. Соедините два гибких соединения кладки. Если вы предпочитаете использование для фасадных работ красок, шпатлевок или штукатурных смесей, необходимо убедиться, что они предназначены для работы с газосиликатом.

Если вы предпочитаете использование для фасадных работ красок, шпатлевок или штукатурных смесей, необходимо убедиться, что они предназначены для работы с газосиликатом.

Внутренняя отделка предполагает использование дышащих материалов. Стены из газосиликатных блоков можно спасти обоями или покрасить водоэмульсионной краской. Для ванной, санузла, кухни необходимо предварительно проложить пароизоляцию или пропитать стены специальным раствором. При отделке ванной комнаты керамической плиткой испарение не требуется.

Примечание! Шпалян Межкомнатные стены Возможно не ранее, чем через два месяца после завершения строительства.

Работы по фасаду здания можно начинать только после завершения всех внутренних отделочных процессов. Единственное исключение — вентилируемые системы. Их можно устанавливать сразу после окончания строительства.

Видео

Подробнее о монтаже газосиликатных блоков читайте ниже:

Процесс изготовления газосиликатных блоков

Производственный технологический цикл изготовления этого строительного материала начинается с приготовления смеси, для которой используются четыре компонента: портландцемент, кварцевый песок, известь и вода. Эти компоненты тщательно перемешивают миксером и после доведения смеси до однородности массы добавляют в нее алюминиевую пудру. По прошествии некоторого времени необходимо завершить процесс перемешивания, раствор разливается в специальные формы, где должно находиться несколько часов. Это время отводится на химическую реакцию между элементами алюминиевой пудры и извести, которая является результатом газа. В этом чипе изоляция газа способствует образованию ячеек в массе.

Эти компоненты тщательно перемешивают миксером и после доведения смеси до однородности массы добавляют в нее алюминиевую пудру. По прошествии некоторого времени необходимо завершить процесс перемешивания, раствор разливается в специальные формы, где должно находиться несколько часов. Это время отводится на химическую реакцию между элементами алюминиевой пудры и извести, которая является результатом газа. В этом чипе изоляция газа способствует образованию ячеек в массе.

После этого изготовленные блоки специальной струны разрезаются на размер, установленный стандартами, после чего помещаются в автоклав для паромной обработки при температуре 190 градусов Цельсия под давлением 10-12 бар. Такой технологический процесс позволяет равномерно распределить созданные ячейки, придав материалу необходимую плотность. В этом процессе химическая реакция будет продолжаться в автоклаве.

Способы кладки

Кладка газосиликатных блоков может производиться двумя способами — цементным и клеевым. Какому варианту лучше отдать предпочтение с точки зрения практичности экономии? Изначально отметим, что и клей, и цементный раствор имеют высокую теплопроводность, выше, чем у газобетона. Это говорит о том, что при уменьшении толщины шва между блоками комната дольше может сохранять тепло в доме. Мы подошли к тому, что цементный способ кладки газоблоков требует выполнения шва не менее 6-10 миллиметров, а толщина шва, выполненного клеем, будет в пределах 1-3 миллиметров.Из этого следует вывод, кладка газобетона, произведенная клеем, сделает дом намного теплее.

Какому варианту лучше отдать предпочтение с точки зрения практичности экономии? Изначально отметим, что и клей, и цементный раствор имеют высокую теплопроводность, выше, чем у газобетона. Это говорит о том, что при уменьшении толщины шва между блоками комната дольше может сохранять тепло в доме. Мы подошли к тому, что цементный способ кладки газоблоков требует выполнения шва не менее 6-10 миллиметров, а толщина шва, выполненного клеем, будет в пределах 1-3 миллиметров.Из этого следует вывод, кладка газобетона, произведенная клеем, сделает дом намного теплее.

Казалось бы, все просто и понятно, а что еще нужно? Если бы не одно — по стоимости клеевой раствор дороже цементного раствора. Однако следует отметить, что расход клеевого раствора в пять раз меньше цемента. Поэтому в кругу любого выходит, что клей для газоблоков и практичнее и экономичнее.

Правда, кладку первого ряда (нижнего) нужно выполнять на цементном растворе, потому что только он способен справиться с двойной ролью — и крепежной составляющей, и выравнивающего слоя.

Технология кладки

Для возможности установки газосиликатных блоков требуется фундамент под фундамент. К сожалению, его поверхность обычно не отличается неровностями, а если точнее, то всегда довольно неровной. Поэтому изначально это закрытый гидроизоляционный материал, например, каучукоид или полиэтиленовая пленка, уложенная в несколько слоев.Затем на поверхность гидроизоляции наносится цементный раствор из песка и цемента в соотношении 4: 1.

Можно приступать к укладке блока, только предварительно подготовив нижнюю поверхность каждого блока, на которую будет укладываться раствор для смачивания водой. Это уравновешивает состояние влажности блока и раствора и предотвращает перетекание влаги из раствора в блок, который имеет высокую гигроскопичность, особенно если это блок ячеистого типа. Благодаря этим мерам цементный раствор не потеряет характерных крепежных качеств.

Начало кладки следует вести от угла фундамента, имеющего наибольшую высоту, которую можно определить по уровню или строительному уровню. Блоки первого ряда необходимо укладывать в строго горизонтальной плоскости (желательно в вертикальной), добиваясь максимальной зачистки общей поверхности. Поэтому за процессом укладки блоков следует постоянно следить по уровню. Как видите, требование кладки первого ряда на цементном растворе оправдано, так как им несложно отрегулировать выравнивание смонтированных блоков в нужной плоскости.

Блоки первого ряда необходимо укладывать в строго горизонтальной плоскости (желательно в вертикальной), добиваясь максимальной зачистки общей поверхности. Поэтому за процессом укладки блоков следует постоянно следить по уровню. Как видите, требование кладки первого ряда на цементном растворе оправдано, так как им несложно отрегулировать выравнивание смонтированных блоков в нужной плоскости.

Выложив ровно нижний ряд блока, дальнейшую кладку можно сохранить с помощью клея.

Не исключено, что последний в рядном блоке может находиться вне фундамента. В этом случае его легко можно будет разрезать, например, ножовкой по металлу. В целом с этим материалом для кладки стен легко обращаться в различных техниках — точить, просверливать, резать, чистить и в таком духе.

Во-вторых, следует монтировать верхний ряд, начиная укладывать на обрезанный блок, что позволит произвести хорошее переваривание между элементами блока, то есть повторить все приемы стандартной кирпичной кладки Со смещением.

После укладки четырех рядов газоблоков необходимо выполнить армирование, то есть на поверхности четвертого ряда нужно сделать пазы, в которых металлическая арматура диаметром около восьми миллиметров, которую дополнительно заливают. цементный раствор.

Ход должен быть достаточно глубоким, чтобы арматура полностью погрузилась в него.

Шагающие стены из газоблоков

Если перегородки в квартире выполнены из газосиликатных блоков, то для последующей чистовой отделки их можно оштукатурить.У этого процесса есть свои, только присущие нюансы, которые отличаются от покрытия штукатуркой других поверхностей, например, из бетонных блоков или кирпича. И самое главное отличие — это сама штукатурная смесь.

По мнению специалистов, оштукатуривание газосиликатных гипсовых блоков на цементной основе не рекомендуется. Поэтому возникает закономерный вопрос, а как правильно выполнить оштукатуривание поверхности стены из газосиликатных блоков? Все просто, штукатурную смесь нельзя варить вообще. Достаточно посетить строительный рынок или аналогичный магазин и приобрести готовый штукатурный раствор, разработанный специально для оштукатуривания газосиликатных блоков. Их основа — гипс с высоким уровнем паропроницаемости, так необходимый для нашего варианта.

Достаточно посетить строительный рынок или аналогичный магазин и приобрести готовый штукатурный раствор, разработанный специально для оштукатуривания газосиликатных блоков. Их основа — гипс с высоким уровнем паропроницаемости, так необходимый для нашего варианта.

Современная гипсовая штукатурка продается в сухом виде. Контакт сухой смеси с готовым штукатурным раствором не представляет затруднений, достаточно следовать инструкции, нанесенной на упаковке продукта. Отметим только, что при изготовлении раствора необходимо строго соблюдать главное требование — сначала сухой раствор засыпать в емкость, а уже потом вливать в него воду и ничего наоборот!

Для изготовления стандартного раствора обычно соблюдается соотношение двести граммов воды на килограмм сухого вещества.Будьте осторожны, так как при расширении воды ухудшается качество штукатурки.

Покрытие стен штукатурным раствором

На первом этапе процесса штукатурки поверхность стен из газосиликатных блоков необходимо тщательно очистить от пятен, протечек, мусора и пыли.

Второй этап — грунтовка поверхности стены. Желательно использовать грунтовочную смесь глубокого проникновения.

Третий этап — это установка на поверхность стены армирующей сетки из стекловолокна, у которой должны быть строго определены свойства: изделие должно иметь высокую степень противостояния разрыву и растяжению, а также иметь высокую плотность.

Четвертый этап — это непосредственный процесс нанесения штукатурки. Оштукатуривание стен, выложенных из газовых баллонов, необходимо производить по специальным направляющим маякам. Как и маяки, направляющие планки, которые следует установить на стене или грабить на стене в вертикальном направлении, закрепляют, например, тем же раствором, после чего заполняют пространство между маяками штукатуркой. В зависимости от необходимости в общем слое штукатурка выполняется сразу или в нескольких техниках. Толщина одного слоя не должна превышать 15 миллиметров, это если на этом слое вы полностью сосредоточитесь.А если раствор необходимо наносить в несколько слоев, толщина каждого последующего слоя не должна превышать восьми-девяти миллиметров.

Установленные планки используются для выравнивания штукатурки, а сам процесс выравнивания производится по особому правилу, согласно которому нанесенный раствор можно перераспределить на недостаточно залитые места на поверхности или полностью удалить их излишки. Дождавшись высыхания штукатурки, производят затирку.

Наносить каждый слой штукатурки можно только после полного высыхания предыдущего слоя.Процесс штукатурки рекомендуется производить при положительной температуре воздуха в помещении — в пределах 5-30 градусов тепла.

Отделочные работы по стенам из газоблоков