Цементный фибролит

Категория: Древесина

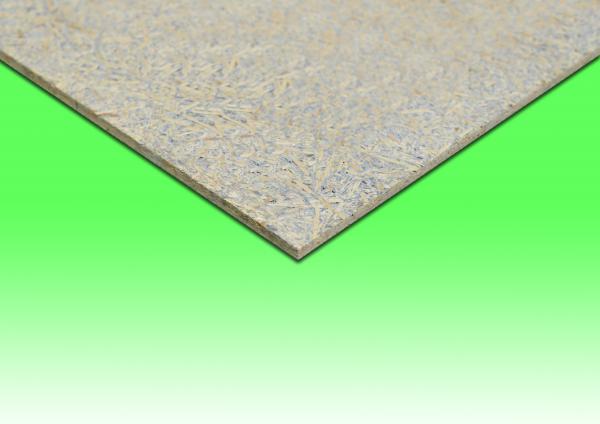

Фибролит является плитным строительным материалом и применяется для устройства различных частей зданий: наружных ограждающих стен, перекрытий, утепленных покрытий, перегородок, звукоизоляции для утепления стеновых железобетонных панелей и пр.

В соответствии с ГОСТ 8928—58 фибролитовые плиты на портландцементе в зависимости от назначения и степени прессования изготавливаются объемным весом 300, 350, 400 и 500 кг/м3.

Размеры плит: длина 2000 и 2400 мм, Ширина 500 и 550 мм, толщина 25, 50, 75 и 100 мм. Плиты имеют правильную прямоугольную форму.

Влажность плит не должна превышать 20% (от веса в сухом состоянии). Предел прочности фибролита на изгиб в зависимости от марки (объемного веса) колеблется: для изоляционного фибролита от 4 до 7 кг/см2 и для конструктивного от 10 до 14 кг/см2.

В зависимости от назначения фибролит делится на изоляционный (для тепло- и звукоизоляции) и конструктивный (для устройства стен, перегородок, потолочных и кровельных перекрытий и пр.

Древесная стружка, обработанная раствором хлористого кальция и покрытая цементом, является основой фибролита. Она обладает биостойкостью по сравнению с цельной древесиной и совершенно не подвержена поражению грызунами и насекомыми. Испытаниями установлено, что изоляционный фибролит хорошо сопротивляется возгоранию, а конструктивный не возгорается вовсе, и тление его прекращается через несколько секунд после удаления факела горелки. Оштукатуривание фибролита значительно повышает его огнестойкость.

Фибролитовые плиты легко пилятся, сверлятся, гвоздятся и хорошо поддаются штукатурке и окраске. Шероховатая, пористая поверхность фибролитовых плит способствует хорошему сцеплению их с бетоном. По этой же причине их можно надежно крепить к вертикальным и горизонтальным плоскостям бетонных и каменных конструкций посредством цементно-известкового раствора или битумной связки.

В конструкциях, где фибролитовые плиты применяются в сочетании с бетоном, их используют в качестве опалубки, что удешевляет строительство и дает экономию в лесоматериалах.

Одними из основных факторов экономичности фибролита являются его транспортабельность и возможность применения в строительных конструкциях в сочетании с другими материалами (кирпичом, бетоном, деревом и др.).

В качестве сырья для изготовления цементного фибролита служат:

а) древесина, из которой изготовляют древесную стружку;

б) портландцемент;

в) минерализаторы —хлористый кальций технический или жидкое стекло;

г) вода.

Древесная стружка может быть изготовлена из древесины любых пород: сосны, ели, пихты, березы, осины, липы и др., при этом древесина должна быть здоровой (без гнили), желательно с большим содержанием заболони, без косослоя и свиловатости. Не допускается древесина с сучками диаметром свыше 30 мм, расположенными на расстоянии менее 200 мм.

Перед строжкой дровяное долготье разделывают на чураки длиной 450—550 мм и при диаметре свыше 18 см раскалывают пополам, а при диаметре свыше 28 см — на четвертины. Древесная стружка имеет форму узких полос длиной 20—50 см, шириной 4—7 мм и толщиной 0,25—1,5 мм. На 1 м3 фибролита расходуется 0,36 м3 древесины или 300 кг древесной стружки.

Древесная стружка имеет форму узких полос длиной 20—50 см, шириной 4—7 мм и толщиной 0,25—1,5 мм. На 1 м3 фибролита расходуется 0,36 м3 древесины или 300 кг древесной стружки.

Стружка должна иметь цвет и запах здоровой древесины, она должна быть без коры и посторонних примесей, с влажностью не более 22%. Содержание стружки длиной от 200 до 500 мм в массе должно составлять не менее 88%, длиной от 50 до 200 мм — не более 10% и длиной не менее 50 мм — не более 2%. Портландцемент, расходуемый в количестве 200 кг на 1 м3 фибролита, должен иметь марку не ниже 400.

Технологический процесс механизированного производства фибролита на портландцементе включает в себя следующие основные операции: раскрой долготья на чураки и приготовление древесной шерсти, обработка древесной шерсти минерализатором — раствором хлористого кальция или жидкого стекла; смешивание древесной стружки с цементом; формование и прессование плит; термическая обработка (твердение и сушка плит).

В зимнее время чураки перед строганием оттаивают в специальных камерах.

Выход древесной шерсти из 1 мъ древесины колеблется от 300 до 350 кг при ширине стружки 4—5 мм и толщине 0,25—0,50 мм.

Существует несколько конструкций машин для смешивания стружки с цементом, работающих в основном по сухому способу. Машина для смешивания выполняет операции по просеиванию стружки от мелочи и примесей, равномерной пропитке ее хлористым кальцием и подаче смеси в смесительный барабан для тщательного перемешивания стружки с цементом. Цемент из бункера подается в смесительный барабан при помощи нории. На приводе нории установлена коробка передач. Дозировка цемента производится путем изменения скорости движения нории. Для отсасывания пыли, получающейся при транспортировании стружки, машина закрыта металлическим кожухом и оборудована пылесосом — фильтром. Стекающий после пропитки раствор собирается в резервуар и насосом перекачивается обратно в ванну. Смесительный барабан имеет вал с насаженными на нем спиральными лопастями, который вращается со скоростью 20—22 об/мин.

Наклонное расположение барабана под углом 10—15° и конструкция вала с лопастями обеспечивают хорошее перемешивание смеси из стружек и цемента и регулярное перемещение ее к выходному отверстию. Готовая смесь цемента со стружкой из мешалки поступает в формы и равномерно распределяется по всей ее площади.

Конструкция форм обеспечивает возможность пакетного прессования плит и оставления отпрессованных плит на длительное время в зажатом состоянии.

Формы состоят из поддонов с прикрепленными к «им или свободно лежащими бортовыми элементами. Высота бортовых элементов может равняться требуемой толщине плит либо требуемой толщине слоя засыпки смеси цемента с древесной шерстью в формы. В первом случае верхняя плоскость плиты отформовывается при прессовании поддоном вышележащей плиты, а бортовые элементы формы служат ограничителями; во втором случае формы должны иметь специальные крышки, опускающиеся при прессовании внутрь формы до получения плиты необходимой толщины.

Для прессования плит могут быть применены прессы любой конструкции, обеспечивающие возможность выдержки отпрессованного пакета плит при максимальном давлении в течение срока, необходимого для закрепления плит в зажатом состоянии.

а) 0,1 — 1 кг/см2 при прессовании плит марок 300 и 350;

б) 1,5 — 4 кг/см2 — при прессовании плит марок 400 и 500.

Наилучшими следует считать прессы, обеспечивающие возможность приложения давления не только по плоскостям плит, но и по всем их боковым граням. По достижении необходимой степени уплотнения плит последние закрепляются в формах в зажатом состоянии при помощи специальных приспособлений, после чего давление пресса снимается, а формы убираются из-под пресса.

Плиты, зажатые в формах, подвергаются твердению в естественных или искусственных условиях. Естественное твердение плит производится в закрытом помещении при температуре воздуха 18—20°. Ориентировочно срок твердения при указанной температуре составляет 2 дня.

Искусственное твердение плит производится в специальных камерах при температуре 30—40° и влажности воздуха 60—70%-Ориентировочный срок твердения в указанных условиях составляет 12—24 часа. Отвердевшие плиты расформовываются и сушатся в естественных или искусственных условиях.

Естественная сушка плит производится в проветриваемом помещении при положительной температуре воздуха; в летний период сушка может производиться под навесом. Ориентировочно срок естественной сушки при температуре воздуха 18—20° до остаточной влажности плит 20% составляет 10 дней.

Естественная сушка может сочетаться как с естественным, так и искусственным твердением плит.

Искусственную сушку плит осуществляют в специальных камерах в условиях интенсивного воздухообмена при температуре 60—70° и влажности воздуха 60—70%. Ориентировочно срок искусственной сушки в указанных условиях до остаточной влажности плит 20% составляет 12—24 часа. Искусственную сушку следует сочетать с искусственным твердением плит.

Необходимые сроки твердения и сушки плит уточняются заводской лабораторией в зависимости от применяемого сырья (вид применяемого цемента, влажность древесной шерсти и др.).

В случае применения шерсти иной влажности, чем 22%, расход материалов соответственно меняется; в случае применения цемента марки выше 400 расход материалов устанавливается опытным путем заводской лабораторией.

Плиты должны храниться в условиях, не допускающих их увлажнения, уложенными плашмя и рассортированными по маркам и размерам.

При производстве плит осуществляется постоянный контроль:

а) качества исходного сырья—древесины и древесной шерсти, цемента, гипса, хлористого кальция и жидкого стекла по всем

показателям соответствующих ГОСТов и ТУ;

б) качества выпускаемой продукции по всем показателям в соответствии с ГОСТ 8928—58 «Плиты фибролитовые на портландцементе»;

Результаты испытаний фиксируются в специальных журналах, причем записи в этих журналах должны быть связаны с номерами партий плит, указываемых в паспортах на отгружаемую продукцию.

В настоящее время в СССР цементный фибролит изготавливают в незначительных объемах (100 тыс. м3 в год) на мелких немеханизированных предприятиях.

Планом развития народного хозяйства на 1959—1965 гг. предусматривается широкая организация производства цементного фибролита с доведением объемов производства в 1965 г. свыше 5 млн. м3, для чего намечается построить около 50 цехов. Некоторые из этих цехов (Шарьинский, Павшинский, Васильевский и др.) уже построены и пущены в эксплуатацию в 1960 г.

Фибролит является высокоэффективным плитным строительным материалом. Применение его в строительстве облегчает вес зданий, индустриализирует производство работ, дает значительную экономию качественной древесины.

Для перевозки 400 м3 фибролита, потребного на строительство 1000 м2 жилой площади, требуется 16 вагонов, а для перевозки 500 тыс. шт. кирпича, необходимого для этих же целей, требуется 62 вагона, или в 3,8 раза больше. Капиталовложения на строительство цехов фибролита в 7,8 раза меньше, чем на строительство кирпичных заводов эквивалентной мощности.

При строительстве стандартных деревянных домов с применением фибролита экономия в зависимости от конструкции и типа дома составляет около 0,2 м3 пиломатериалов на 1 м? жилой площади. При применении для этих целей 4 млн. м3 фибролита общая экономия составит 1,6 млн. м3 пиломатериалов или 2,3 млн. м3 круглого леса.

Организация производства фибролита наряду с увеличением объемов плитных строительных материалов создает предпосылки для более рационального использования заготавливаемой древесины и, в частности, древесины лиственных пород.

Древесина — Цементный фибролит

Цементный фибролит. Кауфман Б.Н. и др. 1961 | Библиотека: книги по архитектуре и строительству

| Цементный фибролит |

| Кауфман Б.Н., Шмидт Л.М., Скоблов Д.А., Поволоцкий А.С. |

Стройиздат. Москва. 1961 1961 |

| 166 страниц |

Содержание:

В книге приводится характеристика физико-механических и строительных свойств цементного фибролита; дается описание сырьевых материалов, а также его технологии на отечественных предприятиях и за рубежом. Освещаются вопросы контроля качества материала и методы его испытаний. Перечисляются области применения цементного фибролита в строительстве. Книга рассчитана на инженерно-технических работников промышленности строительных материалов.

Введение

Глава I. Основные свойства цементного фибролита и других теплоизоляционных бетонов на древесных заполнителях

Объемный вес

Механические свойства

Свойства, связанные с воздействием влаги

Теплопроводность

Звукопоглощение

Звукоизоляция от ударного шума

Биостойкость

Огнестойкость

Глава II. Химическое взаимодействие древесины с цементом и способы локализации древесины

Компоненты древесины, отрицательно влияющие на цемент

Взаимодействие экстрактивных веществ древесины с цементом

Способы обработки древесины

Выявление оптимальных минерализаторов

Глава III. Технология производства цементного фибролита

Технология производства цементного фибролита

Сырьевые материалы для производства фибролита

Подготовка, обработка и складирование древесного сырья

Производство и обработка древесной шерсти

Минерализация древесной шерсти и смешивание ее с цементом

Формование и уплотнение плит

Твердение и сушка плит

Технологические схемы производства фибролита

Офактуривание фибролитовых плит

Экономика производства фибролита

Лабораторный контроль производства фибролита

Глава IV. Применение цементного фибролита в строительстве

Общие условия применения фибролита

Применение фибролита в стандартном деревянном домостроении

Применение фибролита в крупнопанельном строительстве

Применение фибролита для утепления утоненных стен

Применение фибролита для утепления бесчердачных покрытий

Применение фибролита для устройства перегородок

Применение фибролита в качестве акустического материала

Глава V. Производство и применение в строительстве теплоизоляционных бетонов на древесных заполнителях

Подбор состава опило- и стружкобетонов

Производство опило- и стружкобетонов

Применение стружкобетонов в строительстве

Литература

Для выполнения принятой XXI съездом КПСС грандиозной программы строительных работ потребуется большое количество теплоизоляционных материалов.

К 1965 г. по сравнению с 1958 г. намечено увеличить объем производства теплоизоляционных материалов более чем в 5 раз.

Эффективными материалами являются теплоизоляционные бетоны на древесных заполнителях — цементный фибролит, опило- и стружкобетоны.

Цементный фибролит представляет собой материал в виде плит, получаемый путем прессования смеси портландцемента с обработанной минеральными солями древесной шерстью. Он позволяет обеспечить надежное утепление различных ограждающих конструкций (панельных стен, утоненных кирпичных и каменных стен, чердачных перекрытий, бесчердачных и совмещенных кровель, стандартных деревянных домов), а также акустическую защиту зданий массового строительства (звукоизоляция междуэтажных перекрытий, звукопоглощающая отделка стен и потолков, вентиляционных камер и каналов).

Цементный фибролит благодаря малому объемному весу обладает высокими теплозащитными свойствами. Переплетение лентообразных частиц древесной шерсти, связанных и покрытых тонким слоем минерального вяжущего, создает открытую, сильно развитую пористую структуру, что делает фибролит хорошим звукопоглощающим материалом.

Упругость и сжимаемость, присущие этим плитам, позволяют использовать их в качестве звукоизолирующей прокладки в междуэтажных перекрытиях. Обработка древесной шерсти минерализатором и образование на ее поверхности слоя минерального вяжущего делает фибролит материалом значительно более грибо- и огнестойким, чем лесные материалы, не подвергаемые специальной обработке. Гигроскопические свойства фибролита благоприятны. Так, его равновесная влажность в два раза меньше, чем у древесины. Фибролит благодаря своей крупнопористой структуре очень быстро просыхает, хорошо пилится и хорошо держит штукатурный слой. При увеличении расхода цемента с 180—220 кг до 270—320 кг на 1 м3 плит повышается сопротивление фибролита изгибу до 12—15 кг/см2, и тогда его можно применять как конструктивный материал для устройства бескаркасных стен и перекрытий.

Фибролит на магнезиальном вяжущем появился в Австрии еще в конце прошлого столетия, а цементный фибролит начал выпускаться в Германии с 1928 г.

За рубежом фибролит вырабатывается под различными фирменными наименованиями: в Австрии — «Гераклит», «Лигнолит», «Изодиле»; в Швеции — «Термит», «Серпонит», «Трэуллит»; в США и Канаде — «Сонотерм», «Порекс», «Цемекс», «Термотекс»; в Чехословакии — «Свэн» и др. Наиболее широко налажено производство и применение фибролита в ГДР, ФРГ и Швеции. В каждой из этих стран объем производства фибролита превышает сейчас 30 млн. м2 в год.

В СССР в годы первой пятилетии было организовано производство магнезиального фибролита, причем, помимо многочисленных мелких заводов, работал крупный высокомеханизированный завод магнезиального фибролита в районе г. Люберцы. Однако в годы, предшествовавшие Великой Отечественной войне, производство каустического магнезита для строительных нужд было приостановлено, поэтому выпуск магнезиального фибролита пришлось прекратить.

После войны заводское производство цементного фибролита было налажено в гг. Костополе (Ровенская область) и Таллине, а в последние годы также в Витебске, Маклакове (Красноярский край), Сегеже (Карельская АССР) и Казани.

Общая мощность всех этих предприятий составляет примерно 60 тыс. м3 в год. Этот объем производства недостаточен, поэтому предусмотрено строительство большого количества крупных механизированных цехов по производству цементного фибролита. Часть этих цехов уже вступила в строй.

Для создания рентабельной промышленности цементного фибролита и других теплоизоляционных бетонов на древесных заполнителях необходимо всесторонне ознакомить широкие технические круги нашей страны с имеющимися по этим вопросам данными.

В предлагаемой книге освещен отечественный и зарубежный опыт производства и применения цементного фибролита и других теплоизоляционных бетонов на древесных заполнителях, а также результаты исследовательских работ, проведенных в этой области во Всесоюзном научно-исследовательском институте новых стройматериалов АСиА СССР (ВНИИНСМ) и в других организациях.

Строительные материалы и изделия

Растворы и бетоны

Кауфман Б.Н.

Шмидт Л. М.

М.

Скоблов Д.А.

Поволоцкий А.С.

Скачать книгу: Цементный фибролит. Кауфман Б.Н. и др. 1961

Что такое фиброцементный сайдинг?

Рассмотрено

Келли Бэкон

Рассмотрено Келли Бэкон

Келли Бэкон является лицензированным генеральным подрядчиком с более чем 40-летним опытом работы в строительстве, жилищном строительстве и реконструкции, а также в коммерческом строительстве. Он является членом Наблюдательного совета по благоустройству дома Spruce.

Узнайте больше о The Spruce’s Наблюдательный совет

Masterfulmind2007 / Wikimedia Commons

Возможно, вы видели фиброцементную плиту или сайдинг и даже не узнали их. Этот сайдинговый материал, который может напоминать текстуру дерева или даже штукатурку, на самом деле существует уже 100 лет. Этот очень прочный облицовочный материал быстро находит применение во многих домах благодаря своему привлекательному внешнему виду, огнестойкости и высокой стоимости при перепродаже. Если вы когда-либо хотели, чтобы сайдинг не требовал особого ухода, фиброцементный сайдинг может быть правильным выбором для вашего дома.

Если вы когда-либо хотели, чтобы сайдинг не требовал особого ухода, фиброцементный сайдинг может быть правильным выбором для вашего дома.

Что такое фиброцементный сайдинг?

Фиброцементный сайдинг — это прочный и не требующий особого ухода материал, который обычно используется для внешней отделки домов и, в некоторых случаях, коммерческих зданий. Он изготовлен из целлюлозных волокон, а также цемента и песка, что делает его долговечным и прочным.

Фиброцементный сайдинг иногда путают с асбестоцементным сайдингом, типом сайдинга гонтового формата, широко использовавшимся в первой половине 20-го века и с тех пор снятым с производства. Фиброцементный сайдинг не содержит асбеста.

Характеристики фиброцементного сайдинга

Одним из наиболее желательных качеств фиброцементной плиты является ее долговечность. В отличие от деревянного сайдинга, сайдинг из ДВП не гниет и не требует частой перекраски. Он огнеупорный, устойчивый к насекомым и хорошо справляется со стихийными бедствиями.

Впечатляет то, что некоторые производители фиброцементных плит предлагают гарантию до 50 лет, что свидетельствует о долговечности материала. Помимо того, что фиброцементные плиты не требуют особого ухода, они также энергоэффективны и в небольшой степени способствуют теплоизоляции вашего дома.

Плюсы

Прочный

Огнестойкий

Устойчивость к насекомым

Отличный внешний вид

Размеры и типы фиброцементного сайдинга

Фиброцементная плита доступна в формате досок, который по размеру аналогичен виниловому сайдингу, с профилями от 4 до 11 дюймов. Фиброцементный сайдинг также имеет различные фактуры. Узоры под дерево имитируют традиционный деревянный сайдинг, а гладкие доски или текстуры лепнины выглядят чистыми и современными. Фиброцементные плиты также изготавливаются в виде листов, которые можно укладывать в качестве изолирующей подложки под плитку.

Виниловый сайдинг и фиброцементный сайдинг

Углекислый газ, вызывающий парниковый эффект, является побочным продуктом производства цемента. Однако при производстве винилового сайдинга, содержащего поливинилхлорид (ПВХ), выделяется в два раза больше углекислого газа. Кроме того, виниловый сайдинг выделяет газы на протяжении всего срока службы и продолжает выделять газы, поскольку занимает место на свалке. Если фиброцементный сайдинг не является самым экологически чистым строительным материалом на рынке, он определенно является более экологичной альтернативой виниловому сайдингу. С другой стороны, фиброцементная плита инертна. Цены на виниловый и цементный сайдинг примерно сопоставимы, хотя винил обычно является более дешевым вариантом.

Однако при производстве винилового сайдинга, содержащего поливинилхлорид (ПВХ), выделяется в два раза больше углекислого газа. Кроме того, виниловый сайдинг выделяет газы на протяжении всего срока службы и продолжает выделять газы, поскольку занимает место на свалке. Если фиброцементный сайдинг не является самым экологически чистым строительным материалом на рынке, он определенно является более экологичной альтернативой виниловому сайдингу. С другой стороны, фиброцементная плита инертна. Цены на виниловый и цементный сайдинг примерно сопоставимы, хотя винил обычно является более дешевым вариантом.

По составу фиброцементный сайдинг толще и прочнее винилового. Виниловый сайдинг часто кажется полым просто потому, что он полый (в других случаях под виниловым сайдингом может быть изоляция). Если бы вы постучали по фиброцементному сайдингу костяшками пальцев, он издал бы глухой звук, указывающий на то, что это однородный материал спереди назад.

Фиброцементный сайдинг имеет более высокую стоимость при перепродаже, чем виниловый сайдинг. Более высокая стоимость материалов и труда для фиброцементного сайдинга часто пропорционально возвращается в момент продажи.

Более высокая стоимость материалов и труда для фиброцементного сайдинга часто пропорционально возвращается в момент продажи.

Ни фиброцементный сайдинг, ни виниловый сайдинг не являются материалами для монтажа своими руками. Оба типа сайдинга требуют квалифицированных специалистов для установки. Оба типа сайдинга в ограниченном количестве можно найти на складе в центрах благоустройства дома. Виниловый сайдинг легче ремонтировать своими руками, потому что он легкий, легко режется и защелкивается на предварительно установленных каналах.

Одна из частых жалоб на виниловый сайдинг заключается в том, что он может треснуть под воздействием обычных предметов домашнего обихода, таких как газонокосилки или мойки высокого давления. Фиброцементный сайдинг также склонен к растрескиванию или поломке при воздействии тех же сил.

В то время как фиброцементный сайдинг является энергоэффективным, виниловый сайдинг также имеет потенциал для этого. Когда виниловый сайдинг опционально изолирован, он может достигать значений R-2 и даже выше. Поскольку виниловый сайдинг тоньше, чем фиброцементный сайдинг, он может лучше укладывать изоляцию под своей поверхностью.

Поскольку виниловый сайдинг тоньше, чем фиброцементный сайдинг, он может лучше укладывать изоляцию под своей поверхностью.

Если цена является единственной целью, виниловый сайдинг обычно будет дешевле, чем фиброцементный сайдинг.

Советы по выбору фиброцементных плит

- Выбирайте продукты из фиброцемента, которые содержат большой процент древесного волокна из бывших в употреблении или промышленных отходов.

- Также обратите внимание на продукты, содержащие летучую золу, которая более экологична, чем портландцемент.

- Всегда выбирайте краски, грунтовки и другие герметики с низким содержанием летучих органических соединений для использования с сайдингом из фиброцемента.

Что такое фиброцементный сайдинг

Вдохновленные моменты

Майкл Бак

07.06.2021

Если вы подумываете о замене сайдинга или выбираете фасад для нового дома, вы скоро обнаружите различные доступные материалы для наружных работ, включая фиброцемент. Мы познакомим вас с важной информацией о фиброцементе, чтобы помочь вам принять обоснованное решение о его установке в вашем доме.

Мы познакомим вас с важной информацией о фиброцементе, чтобы помочь вам принять обоснованное решение о его установке в вашем доме.

Фиброцементный сайдинг — прочный, долговечный и не требующий особого ухода материал, который используется в жилых домах и некоторых коммерческих проектах. Это полужесткий материал, который обеспечивает существенную защиту, сохраняя при этом некоторую гибкость.

Отличный способ оценить продукт — увидеть его своими глазами, что можно сделать, запросив бесплатный образец.

Из чего сделан фиброцементный сайдинг?

Фиброцемент состоит из нескольких простых ингредиентов: портландцемента, песка, воды и целлюлозных волокон. Однако состав будет меняться в зависимости от производителя. В рецептуру Джеймса Харди входят специальные добавки, повышающие эффективность продукта.

Сколько стоит фиброцементный сайдинг?

Фиброцемент долговечен и обеспечивает отличную общую стоимость. Как правило, он стоит меньше, чем кирпич, синтетическая штукатурка и некоторые варианты деревянного сайдинга. Обычно он одинаково или дешевле, чем оргалит или композитный сайдинг, и дороже, чем винил.

Обычно он одинаково или дешевле, чем оргалит или композитный сайдинг, и дороже, чем винил.

Поскольку продукция James Hardie® продается через независимых дилеров, а каждый проект уникален, единой цены для всех не существует. Лучший и наиболее точный способ получить оценку вашего проекта сайдинга — это получить предложение от местного подрядчика, имеющего опыт установки сайдинга из фиброцемента.

Как работает фиброцементный сайдинг?

Фиброцементный сайдинг имеет преимущества перед традиционными сайдинговыми материалами, такими как дерево и винил. Хотя производительность зависит от производителя, фиброцементный сайдинг James Hardie имеет:

— негорючий. Он не воспламеняется при воздействии прямого пламени и не способствует разжиганию огня.

— Создан, чтобы противостоять повреждениям от влаги и гниения.

— Разработаны, чтобы соответствовать требованиям вашего конкретного климата.

— Непривлекателен для дятлов, термитов и других вредителей.

Вы можете дополнительно изучить характеристики фиброцементного сайдинга James Hardie или узнать, чем он отличается от других материалов для сайдинга.

Как ухаживать за фиброцементным сайдингом?

Фиброцементный сайдинг — это вариант наружной отделки вашего дома, не требующий особого ухода. Объем и характер необходимого технического обслуживания будет зависеть от вашего географического положения, экспозиции здания и от того, есть ли у вас готовый сайдинг или он будет окрашен на месте.

Готовые изделия James Hardie с технологией ColorPlus® устойчивы к выцветанию, сколам и растрескиванию, что означает меньшее техническое обслуживание. Если вам нужно почистить сайдинг James Hardie, мы рекомендуем мягкую щетку и садовый шланг. Вы можете прочитать больше о том, как очистить фиброцементный сайдинг.

Какие стили доступны?

Фиброцементный сайдинг предоставляет широкие возможности для дизайна, поскольку он доступен в различных текстурах, например, с текстурой дерева, с гладкой и штукатурной отделкой, а также в различных готовых цветовых вариантах.

К 1965 г. по сравнению с 1958 г. намечено увеличить объем производства теплоизоляционных материалов более чем в 5 раз.

К 1965 г. по сравнению с 1958 г. намечено увеличить объем производства теплоизоляционных материалов более чем в 5 раз. Упругость и сжимаемость, присущие этим плитам, позволяют использовать их в качестве звукоизолирующей прокладки в междуэтажных перекрытиях. Обработка древесной шерсти минерализатором и образование на ее поверхности слоя минерального вяжущего делает фибролит материалом значительно более грибо- и огнестойким, чем лесные материалы, не подвергаемые специальной обработке. Гигроскопические свойства фибролита благоприятны. Так, его равновесная влажность в два раза меньше, чем у древесины. Фибролит благодаря своей крупнопористой структуре очень быстро просыхает, хорошо пилится и хорошо держит штукатурный слой. При увеличении расхода цемента с 180—220 кг до 270—320 кг на 1 м3 плит повышается сопротивление фибролита изгибу до 12—15 кг/см2, и тогда его можно применять как конструктивный материал для устройства бескаркасных стен и перекрытий.

Упругость и сжимаемость, присущие этим плитам, позволяют использовать их в качестве звукоизолирующей прокладки в междуэтажных перекрытиях. Обработка древесной шерсти минерализатором и образование на ее поверхности слоя минерального вяжущего делает фибролит материалом значительно более грибо- и огнестойким, чем лесные материалы, не подвергаемые специальной обработке. Гигроскопические свойства фибролита благоприятны. Так, его равновесная влажность в два раза меньше, чем у древесины. Фибролит благодаря своей крупнопористой структуре очень быстро просыхает, хорошо пилится и хорошо держит штукатурный слой. При увеличении расхода цемента с 180—220 кг до 270—320 кг на 1 м3 плит повышается сопротивление фибролита изгибу до 12—15 кг/см2, и тогда его можно применять как конструктивный материал для устройства бескаркасных стен и перекрытий.