что это такое, особенности процесса, инструменты

Зенкование – это технологический процесс обработки краев отверстий специальным инструментом (зенковкой), применяемый в машиностроении и станкостроении. Зенкование отличается от зенкерования.

При сборке конструкций и металлических узлов используют резьбовые соединения, заклепки. Иногда требуется спрятать головку болта, винта или соединения другого типа. В этих случаях используют так называемый потай. То есть в начале соединительного отверстия в металле делают небольшое углубление, куда и прячется головка. Выполнить такой потай можно, применив зенкование, – это определенный вид обработки начала отверстия, когда его расширяют в диаметре и углубляют на определенную высоту. Форма углубления может быть разной.

Зенкование не стоит путать с зенкерованием – это различные операции, которые выполняются разными инструментами. Но оборудование, которое приводит в движение такие резцы, может быть одинаковым.

Зенкование можно провести при помощи ручной электрической дрели.

Отличием от заводского варианта здесь будет невысокий класс точности обработки, но получить потай в домашних условиях вполне реально.

Сущность процесса зенкования

Зенкование и сверление тесно связаны между собой. Обычно зенкование проводят по готовому отверстию, но бывают случаи, когда необходимо сделать углубление без предварительного сверления. И в том, и в другом вариантах используют инструмент зенковку разных конструкций.

Сам процесс зенкования очень прост: специальным резцом снимают фаску на отверстии. Чем больше металла снято, тем больше получается углубление. Форма зенковки обычно коническая. Здесь главное – соблюсти строгую центровку режущего элемента и отверстия: должна быть идеальная соосность. В противном случае будет наблюдаться смещение углубления относительно отверстия, и шляпка винта не сможет в него войти.

Чтобы выполнить операцию зенкования для получения фасок и для углублений, необходимо пройти следующие этапы технологического процесса:

- Измерить шляпку резьбового метиза, под который будет производиться углубление (имеются в виду как диаметр, высота, так и угол скоса, если шляпка имеет конструкцию под потай).

- Подобрать соответствующую зенковку и закрепить ее в сверлильном или токарном оборудовании.

- Строго соблюдая соотношение осей, закрепить напротив резца заготовку с отверстием.

- Включить сверлильное оборудование и выставить необходимое количество оборотов (если это позволяет схемотехника станка) или заведомо подобрать необходимый инструмент под параметры оборудования.

- Провести зенкование отверстия.

Назначение и особенности зенкования

Основная сфера применения зенкования – в технологических процессах при изготовлении станков, механизмов и сборке металлоконструкций. С помощью этой операции добиваются решения следующих задач:

- В предварительно изготовленных отверстиях получают углубления в форме цилиндра или конуса.

- Формируют плоскости опорного значения в районе отверстий.

- Зенкование отверстий позволяет получить каналы со снятой в них фаской.

- Формирование углублений для сокрытия элементов резьбового крепежа.

Зенкование отверстий имеет свои особенности; они обусловлены типом металла, который подвергается обработке, конструкцией резца и конечной задачей операции:

- Если проводится обработка чугунных деталей или металлов на основе твердых сплавов, то в рабочую область следует подавать специальную эмульсию для охлаждения.

- Рабочие обороты вала двигателя должны соответствовать рабочим оборотам зенковки.

Для инструмента из быстрорежущей стали обороты всегда меньше, чем для инструмента с напайками из твердого сплава.

Для инструмента из быстрорежущей стали обороты всегда меньше, чем для инструмента с напайками из твердого сплава. - Для выборки под потайную шляпку винта используют конический резец с углом торцевых ножей, равным углу конуса шляпки.

Зенковку делают на самом последнем этапе после зенкерования и развертки.

Отличия зенкерования от зенкования

Зенкование и зенкерование – совершенно разные операции по обработке отверстий. Процесс зенкерования связан с воздействием на весь просверленный канал. И цель зенкерования в том, чтобы выровнять это отверстие, сделать его более качественным с точки зрения всех геометрических показателей и чистоты поверхности канала. Для зенкерования разработан свой специализированный инструмент (зенкер), основные ножи которого расположены по спирали вдоль всего тела инструмента (длина тела, как правило, превышает длину канала отверстия).

Поэтому в инструменте предусмотрены в основном ножи на торце. Единственное, что общего между зенкером и зенковкой, – они приводятся в движение при помощи одинаковых станков.

Поэтому в инструменте предусмотрены в основном ножи на торце. Единственное, что общего между зенкером и зенковкой, – они приводятся в движение при помощи одинаковых станков.Оборудование и инструменты

Главный инструмент, которым выполняют зенкование, называется зенковкой. Это тип резца, состоящий из рабочей части и хвостовика. Рабочая часть имеет несколько режущих кромок, за хвостовик инструмент крепится в патроне оборудования. Бывают резцы конической и цилиндрической формы. Сырьем для изготовления зенковок служит сталь инструментальная углеродистая либо легированная.

Зенковки конического типа характеризуются углом наклона ножа. Наиболее используемые элементы с углами конуса 120, 90, 60 и 30 градусов. Резцы цилиндрического типа на торце имеют зубья. Этих зубьев может быть от 8 до 4 штук. Кроме этого, у цилиндрического инструмента есть направляющий по отверстию элемент, который называется цапфой. Благодаря такому элементу цилиндрический резец всегда имеет соосность с отверстием, которое он обрабатывает.

ПОСМОТРЕТЬ Резцы для зенкования на AliExpress →Для зенкования отверстий разработаны также специальные державки, куда вставлены зенковки. У них могут быть ограничители вращающегося и невращающегося типа.

Обозначение зенковки на чертеже

На производстве зенкование отверстий выполняют по чертежу. Зенковка на чертеже отображается прописными и заглавными латинскими буквами и арабскими цифрами. Значение букв и цифр следующее:

- d1 – указывает на основной диаметр канала;

- d2 – на диаметр зенкования;

- L1 – отображает показатель длины цилиндрического канала;

- L3 – это глубина зенкования;

- L4 – указывает на глубину фаски;

- j – это размер угла зенкования центральный;

- α (альфа) – размер угла фаски.

Уважаемые посетители сайта: инженеры машиностроения, мастера и просто ориентирующиеся в теме, – поддержите обсуждение в комментариях! Нам очень важны ваши профессиональные замечания.

Зенкерование отверстий: что это такое, назначение, чем отличается зенковка отверстия от зенкования, назначение и отличие раззенковки и зенкера

15Сен- Зенкерование

- Зенкование

- Зенкование и зенкерование, разница между процессами

- Основные виды зенковок

- Цилиндрическая

- Коническая

- Плоские и торцевые

- Отличие зенкерование от смежных операций

- Оборудование для зенкования

- Правильный процесс зенкерования металла

- Развертывание, как способ обеспечения максимальной точности

- Обозначение зенковки на чертеже

В производственных процессах, а особенно в машиностроение и станкостроение существуют некоторые процедуры, схожие по названию, но совершенно различные по своей сути. И подобного рода операции часто путают между собой. В данном обзоре мы как раз и затронем две процедуры такого типа. Мы разберемся, что это такое зенкерование и зенкование отверстий, чем отличается назначение, для чего применяется, инструменты, которые необходимы для проведения обозначенных операций. А также частично затронем видовое разнообразие.

А также частично затронем видовое разнообразие.

Но помимо совершенно различно направленности, существуют и факторы, которые объединяют эти этапы обработки металла. А именно то, что оба варианта – это прямое воздействие на поверхность. Да, с разными целями и порой на различных стадиях. Но фактически это переработка покрытия. Кроме того, несмотря на различие в инструментарии, резцы их, по сути, также могут переводиться в действие одним механизмом. Как вариант, ручная дрель, если речь идет о работе в домашних, а не заводских условиях. Разумеется, класс точности в этом случае будет значительно ниже, что скажется на последующем результате. Но при низких требованиях к точности, и этот итог вполне может стать удовлетворительным.

Зенкерование

Для получения паза или отверстия в металлической поверхности, в первую очередь нам необходимо его высверлить. Это всегда начальный этап. Но до этапа развертки нужно полученное углубление еще и очистить. То есть, убрать всевозможные наслоения металла, заусенцы, неровности. И подогнать точность до того параметра, который указан по чертежам. Именно вот этот этап обработки, практически уже чистовой, нам и необходим.

И подогнать точность до того параметра, который указан по чертежам. Именно вот этот этап обработки, практически уже чистовой, нам и необходим.

Для этого используется специальный инструмент – зенкер. С его помощью мы можем добиться:

Подгонки класса точности до 4, а в некоторых случаях и 5 уровня.

Повышения уровня сцепления покрытия, придание ей равномерной и шероховатой поверхности, что важно для последующего сцепления.

Работа с геометрией. То есть, возможность придания объекту задуманной геометрической формы с симметричными краями.

Вернемся к инструменту, с помощью которого и производится весь технический процесс. Несмотря на внешнюю схожесть, отличия зенкера от сверла весьма серьезные. А точное, большее количество режущих кромок и более крупные перемычки между ними. В результате у нас получается от 3 до 4 кромок. И они в совокупности оказываются плавное давление на металл, надежно сцепляются с поверхностью. И что не менее важно, не снимают стружку продольно, а только поперечно.

Зенкование

Раззенковка отверстий – это совершенно иная операция. Часто в различных соединениях металлических конструкций необходимо избавиться от шляпки крепежного элемента или иных метизов, выступающих частей. Для этого непосредственно рядом с пазом необходимо проделать углубление, куда в результате выступающая часть и благополучно спрячется. Такой небольшой «карман» носит просторечное название – потай. Для создания их используется специальные инструментарий и процедура, в большинстве своем схожая со сверлением. Но, как становится понятно, имеющая свои отличия. Это и есть искомый процесс.

Такой небольшой «карман» носит просторечное название – потай. Для создания их используется специальные инструментарий и процедура, в большинстве своем схожая со сверлением. Но, как становится понятно, имеющая свои отличия. Это и есть искомый процесс.

В результате раззенкованное, зенкованное отверстие допускается различных форм. Все зависит от прилагаемого давления, форму рабочего инструмента, требований. Глубина тоже отличается, в зависимости от того, какого размера шляпку необходимо скрыть. Такой процесс позволяет решить огромное количество задач на предприятии:

Изменение плоскости опоры в заготовленных пазах. А также добавление новых углублений в них, которые при этом не меняют структуру изначального слота. Особенно важно не сбиться с центра по ширине, иначе конструкция получится непригодной для эксплуатации.

Создание продольных каналов со снятой фаской.

Сокрытие в полной мере различных резьбовых соединений.

Если приходится работать с твердым ресурсом, как чугун и различные сплавы, то в штатном порядке нужно подавать в точку контакта эмульсию для сброса температуры. Ведь металл будет сильно разогреваться. Также, при работе с твердым материалом, необходимо выставлять обороты валы выше. А если поверхность мягкая, то ниже, во избежание избыточной резьбы.

Если приходится работать с твердым ресурсом, как чугун и различные сплавы, то в штатном порядке нужно подавать в точку контакта эмульсию для сброса температуры. Ведь металл будет сильно разогреваться. Также, при работе с твердым материалом, необходимо выставлять обороты валы выше. А если поверхность мягкая, то ниже, во избежание избыточной резьбы.Зенкование и зенкерование, разница между процессами

Отличи множество. Проще сказать, то в процедурах одинакового. В принципе, с этого и начнем. Оба варианта обработки приводятся в действия с одного источника. Мотор с валом, станок, прибор – значения не имеет. Главное, это подача крутящего момента. При этом по типу воздействия на поверхность, отличий масса. Начнем по порядку.

Зенкер предназначен для очистки. Это инструмент, который убирает все неровности, доводит отверстия «до ума». Шлифует его, избавляется от «усов». А также воздействует на его общую форму. То есть, стержень обычно больше, чем паз. И он может сделать его больше, выровнять по краям, придать геометрическую форму.

Также стоит помнить о том, что у процессов совершенно разная стадия. Точнее, первая разновидность работ свой собственный этап имеет. Сразу после сверления, ведь нужно до развертки выровнять паз по всей его симметрии, избавиться от дефектов стенок. И в таком виде уже переходить к следующим стадиям. А вот сделать срез по шляпку, по сути, оператор может в любой момент, когда ему удобно. Хотя лучше всего же заниматься этим уже после финальной обработки отверстия. Чтобы точно представлять его объемы. Да зенкование фаски логично проводить в конце.

Сам механизм этого действия выглядит следующим образом:

Сначала необходимо полностью измерить шляпу, которую и придется скрывать впоследствии.

И тут важно выявить как обычные размерные аспекты – высота, ширина, так и более специфические, как скос. Обычно он наличествует, если сам крепеж в принципе задуман под потай.

И тут важно выявить как обычные размерные аспекты – высота, ширина, так и более специфические, как скос. Обычно он наличествует, если сам крепеж в принципе задуман под потай.Выбрать режущий инструмент, который точно соответствует размерным аспектам. Становить его в станок или иной прибор.

Закрепить объект с пазом, выявить корректную точку оси. Ошибка на любой процент приведет к тому, что потай просто «слезет» с метки.

Выставить нужные обороты. Либо использовать типовой регламент на производстве, либо рассчитать обороты самостоятельно, исходя из твердости металла.

Включить оборудование и выполнить операцию.

Основные виды зенковок

Теперь пройдемся по видовому разнообразию. Мы уже уточнили, что в зависимости от требуемой задачи процедура может меняться. Теперь мы разберем эти моменты более детально. Посмотри на существующие классификации.

Цилиндрическая

Операция такого вида зачастую применяется практически в любом типе производства. Итогом становится выемка цилиндрической формы. Это идеальный выбор для винтов и болтов. А данные крепежные элементы в штатном формате распространены почти во всех конструкциях. Фактически это самая популярная и актуальная разновидность зенкования отверстий в металле.

Итогом становится выемка цилиндрической формы. Это идеальный выбор для винтов и болтов. А данные крепежные элементы в штатном формате распространены почти во всех конструкциях. Фактически это самая популярная и актуальная разновидность зенкования отверстий в металле.

Коническая

Результатом становится углубление в виде конуса. Используется не только для закрытия шляпок, но и для снятия фасок, подготовки поверхности к дальнейшей работе. Иногда таким методом просто снимают металлические волосы с острых кромок. То есть, производят чистку. И вот тут, разница между процедурами становится минимальной. Ведь зенкеровать и зенковать углубление – это в обоих вариантах способы очистки и шлифовки. Правда, в первом случае еще и добавляется выравнивание строгой геометрической формы.

Для производственного мероприятия применяется инструмент конической формы. Угол подбирается под конкретную задачу. Но обычно используется в 90 или 120 градусов.Плоские и торцевые

Такой способ иногда называют цековкой. Особый финальный вид операции. Используется в уже готовых углублениях. Чтобы сами шляпки и иные метизы для сокрытия входили плотно и без зазоров. Для этого поверхность очищается. И тут нам и понадобятся эти разновидности.

Особый финальный вид операции. Используется в уже готовых углублениях. Чтобы сами шляпки и иные метизы для сокрытия входили плотно и без зазоров. Для этого поверхность очищается. И тут нам и понадобятся эти разновидности.

По сути, цековка и зенковка – отличие небольшое. Просто это более узкая деятельность, который имеет такое название только при плоской или торцевой зачистке.

Отличие зенкерование от смежных операций

Мы уже выяснили, что этот этап наступает после сверления и до развертывания. Но вот первоначальным этапом не всегда выступает именно высверливание. Порой первой стадией считается литье или штамповка. В таком варианте дефектов может быть еще больше. Различные наплывы, наслоение металлов, скошенные стенки, серьезные шероховатые выступы и схожее. Соответственно, за одну стадию отделать поверхность для финишного вида точно не получится. Стоит понимать, что развертывание – это уже финишная обработка, она не справляется с серьезными дефектами. Не подгоняет форму.

Зенкерование поднимет класс точности до 5 уровня практически всегда. Если работа производится с помощью высокоточного оборудования, а также ее выполняют профессионалы, то достижим и класс. Но в отличие от сверления, процесс более длительным. Придется выполнить практически вдвое больше походов движения инструмента.

Важнейшим отличием от сверления и развертки можно также назвать уровень допустимой шероховатости после переработки и квалитет, то есть, степень соответствия полученной детали исходным параметрам в чертеже или на схеме. Первая стадия – сверление обычно оставляет «усы» в 20 мкм, а степень точности может достигать до 12. После шлифовки зенкером поверхность будет очищена до 2-3 мкм, а квалитет возрастет до 9. Финишная обработка уже доводит метиз до полной готовности. Шероховатость падает до порогового значения, менее 1 мкм, а степень точности оказывается в районе 6.То есть, отличия видны явно. Это и степень качества, длительность, очередность. Но если сравнивать зенковку и зенкер, разница будет еще очевиднее.![]() Ведь это в принципе действия из разных сфер.

Ведь это в принципе действия из разных сфер.

Оборудование для зенкования

В принципе, не только для этой операции, но и для обеих, которые фигурируют в обзоре, подходит и обычный ручной прибор. То есть, дрель, а некоторые даже используют шуруповерт. Разумеется, поступать подобным образом строго не рекомендуется. Даже если мощности для успешного завершения в принципе хватит, то явно будет серьезная потеря в точности. Какой бы эксперт ни взялся за такое мероприятия, он не сможет 100% точно выверить центр и ось, просто удерживая прибор руками. Значит, отклонения неминуемы.Логичным вариантом будет токарный станок. Он используется почти во всех случаях. Иногда заменяется специальным обрабатывающим центром, многофункциональным оборудованием. Суть от этого не изменяется.

Сам инструмент, который необходим – зенковка. Он состоит из двух составных частей. Первая – это резец. От его формы и расположения зависит вид обработки. Так, бывают цилиндрические и конические варианты, о которых мы говорили выше, обратные и иные. Что такое обратное зенкование отверстий, понять легко. Это обычная чистка паза специальной насадкой. Вторая часть – это хвостик. Он нужен для фиксации в патроне станка.

Что такое обратное зенкование отверстий, понять легко. Это обычная чистка паза специальной насадкой. Вторая часть – это хвостик. Он нужен для фиксации в патроне станка.Производится инструментарий из твердых сплавов углеродистой, а также легированной стали. Ведь кромке придется работать с различным ресурсом. И среди материалов, в которых необходимо сделать углубление часто встречаются весьма твердые, как чугун. Соответственно, если резцы будут не выше по уровню твердости, то на серьезных оборотах они могут просто обломаться или сточиться раньше срока. Что приведет к экономическим расходам на предприятии.

Правильный процесс зенкерования металла

Ошибки при выполнении задачи почти всегда идут к одному печальному эпилогу – браку. Если неправильно выбран зенкер, то зачастую диаметр отверстия получается больше, чем был запланирован по начальному чертежу. А если режущие кромки уже успели сильно сточиться, то углубление, напротив, будет слишком узким. При этом важно выбрать скорость подачи, а также четко определить центр. В противном случае будет нарушена геометрия. Да и даже без смещения качество очистки точно не будет удовлетворительным по пороговым значениям.

В противном случае будет нарушена геометрия. Да и даже без смещения качество очистки точно не будет удовлетворительным по пороговым значениям.Чтобы не копить брак и не выполнять одну задачу по несколько раз, нужно изначально подходить к ней ответственно.

Развертывание, как способ обеспечения максимальной точности

Как мы уже уточнили, финишная обработка зачастую становится обязательно. Но есть задачи, где она фактически не важна. То есть если по регламенту у метиза положен 1 класс точности, то квалитет должен соответствовать значению в 6-5, а допуск не должен быть выше 1.3 мкм. Разумеется, без развертывания добиться таких результатов невозможно по определению. Но вот для 5 класса точности достаточно иметь квалитет в 12 и уровень допуска в 21 мкм. А такими параметрами может похвастаться паз и после проведения штатного зенкерования. Соответственно, последующий этап будет просто не нужен.

Обозначение зенковки на чертеже

Зачастую по регламенту мастер должен опираться на схему, чтобы правильно произвести деталь. И в любом чертеже данный процесс обозначается с помощью латинского алфавита.

И в любом чертеже данный процесс обозначается с помощью латинского алфавита.А конкретно:

d1 – диаметр, указанный в качестве основного.

d2 – диаметр для процесса.

L1 – цилиндрический путь.

L3 – глубина зенкера.

L4 – размер фаски.

J – угол отклонения.

Теперь мы разобрались, что это значит раззенковать, зенковать отверстие, как работает зенкерование. И путаницы в будущем по этому вопросу точно не предвидится.

Зенкер, зенковка — что это такое и технология работы

Просмотров 15 Опубликовано Обновлено

Среди металлообрабатывающего инструментария, применяемого для создания отверстий, особое значение заслуживает зенковка и зенкер. С их помощью выполняют проемы с заданными характеристиками, например, стабильность важных геометрических параметров, шершавость, сужение цилиндрического отверстия. Рассмотрим, что такое зенкер и зенковка.

С их помощью выполняют проемы с заданными характеристиками, например, стабильность важных геометрических параметров, шершавость, сужение цилиндрического отверстия. Рассмотрим, что такое зенкер и зенковка.

Терминология

Зенковка — является многолезвийным инструментом для резки, используемая при обрабатывании отверстий в металлических деталях. После обработки получаются углубления конического/цилиндрического типа, можно создать опорную плоскость около отверстий, снять фаску на центровом отверстии.

Раззенковка отверстий — это вторичная подготовка готовых отверстий для размещения головок метизов – болты, винты, заклепки

Зенкер – инструмент для резки с многолезвийной поверхностью. Применяется в обработке отверстий цилиндрического/конического типа в заготовках для расширения диаметра, улучшения характеристик поверхностей и точностей. Этот тип обработки называется зенкерованием. Это получистовая обработка резанием.

А — сверление сверлом В — растачивание на токарном станке С — зенкерование зенкером D — развёртывание развёрткой E,F — цекование цековкой G — зенкование зенковкой H — нарезка резьбы метчикомЗенкование отверстий — процесс возделывания верхней части проема, чтобы, например, снять заусенцы с края отверстия или создать углубления, чтобы спрятать шляпку заклепок либо шурупа и сравнять с поверхностью детали. Приспособление, используемое для этой задачи, называется зенковкой.

Приспособление, используемое для этой задачи, называется зенковкой.

Виды зенкеров и зенковок

Производство режущего инструментария по металлу подчиняется основной категории стандартов страны (ГОСТ) и техническими регламентами использования готового изделия. На агрегатах с частичным автоматизированным управлением используют следующие типы зенкеров:

- Цилиндрические, с диаметрами от 10 до 20 мм. Этот комплект с лезвиями производится с напылением из износостойких элементов. Регламентируется ГОСТ 12489-71.

- Неделимые конические, от 10 до 40 мм. Вырабатываются из легированной стали с устойчивым к износу напылением. Подчиняется ТУ 2-035-923-83.

- Целые, в виде насадок, с поперечником от 32 до 80 мм. Регламентируется ГОСТ 12489-71.

- Конический либо насадной, подчиняются ГОСТ 3231-71. Отмечаются присутствием специальных пластин, получаемых из твердых сплавов железа.

Зенковка – это также средство с многочисленными лезвиями, но обладает явными отличиями от зенкера по сфере использования. Эти приспособления подразделяются на некоторые типы:

Эти приспособления подразделяются на некоторые типы:

- Коническая зенковка. Имеет эксплуатируемую головку с угловым коэффициентом конуса в 60,90, 120 градусов. В основном реализовывается для возделывания оснований под крепеж и удаления фасок, то есть затупить острые грани. Регламентируется ГОСТ 14953-80 Е.

- Округленная зенковка (цилиндрическая). Приспособление может обладать округленным либо коническим концом, имея износостойкое покрытие основания. В основном реализовывается в качестве обрабатывания опорных оснований.

Что такое зенкер, систематизация

Прорезывающий инструмент по металлу (зенкер) позволяет раззенковывать проем в детали до 5 группы меткости. Он массово используется для получистовой отделки деталей перед механическим развертыванием. По строению его разделяют на типы:

- целостные;

- насадочные;

- хвостовые;

- соединенные.

Внешне металлорежущие приспособления смахивают на простой небольшой бур, но обладают увеличенной численностью режущих краев. Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Для возделывания проемов, с поперечником до 10 см используются насадные приспособления с 4 остриями. Их главной особенностью считается крепеж через оправку. Достичь правильной регулировки реза позволило присутствие фаски на зубах элемента.

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 — 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении. Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней. Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов. Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

- Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой.

- Уменьшенный поперечник углубления. Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

- Вызывающая чистота. Этот изъян может быть вызван рядом причин. Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия. Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза.

- Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Разновидности и предназначение зенковок

Зенковка напоминает вид сверла, которая используется для зенкования. Операция схожа с зенкерованием, но отличаются конечной задачей. Процедура зенкования нужна в ситуациях, когда существует необходимость в формировании округленных углублений, чтобы скрыть следы головок крепежа.

Возделывание деталей зенковкой причисляется к получистовому методу, и осуществляется перед операцией развертывания.

По конструкции зенковки подразделяются:

- Округленные;

- Конические.

Под самостоятельной категорией выделяют зенковки, состоящие из твердых сплавов. Они используются в качестве шлифовальных действ. Для обрабатывания проемов и удаления фасок в трудных зонах используют еще один тип инструментария – оборотная зенковка. Чтобы обеспечить необходимую обработку металлических изделий и дерева рекомендуется покупать зенковочный комплект, а не индивидуальными приспособлениями.

В структуру зенковок конусного типа укладываются хвостовик и эксплуатируемый элемент, с угловым показателем 60, 75, 90 и 120 градусов. Число зубьев варьируется в пределе 6 — 12 единиц, это зависит от поперечника инструмента. Чтобы обеспечить соосность возделываемого проема используется цапфа.

Округленная зенковка обладает устойчивым к износу напылением. Используется этот механизм для подреза фаски. По конструкции оно смахивает на сверло, но обладает большим количеством лезвий – от 4 до 10, все зависит от поперечника устройства. На торцевой части элемента присутствует наводящая цапфа. С ее помощью фиксируется позиция инструментария в период эксплуатирования. Цапфа бывает разъемной либо целостной. На практике используются устройства с разъемными цапфами, из-за удобства использования. На зенковку также можно надеть насадный резак.

Чтобы обработать несколько проемов на равное углубление следует применять зенковку с держателями, включающее в свой состав различные ограничители. При обрабатывании изделия элемент реза устанавливается в державке и выходит из упора на величину, равную углублению проема.

Зенковки производятся из различных сортов сталей, включая твердосплавную. Инструменты, выполненные из твердых сплавов, отлично подходят для обрабатывания деталей из металла, так как способны выдержать экстремальные нагрузки долгое время. Для обработки изделий из цветного металлического сплава либо дерева применяют устройства из быстрорежущей стали, так как она подвергается незначительным нагрузкам. Стоит отметить, что при обрабатывании, например, чугунных изделий, необходимо внести дополнительное охлаждение инструментария. Для этого используются специальные эмульсионные составы.

Во время обрабатывания проема, созданного в детали в период его литья, рекомендуется расточить его разом на несколько миллиметров вглубь, чтобы зенкер выбрал верную начальную направленность.

В период осуществления работ при обработке стальных заготовок рекомендуется использовать эмульсионные охлаждающие составы. Процедура зенкерования цветных металлов и чугуна дополнительного внесения хладоносителя не требуется. Очень важным этапом считается верный подбор инструментария для осуществления работ. В связи с этим концентрируют внимание на аспекты:

- Разновидность инструментария выбирается в соответствии с материалами заготовки и характера возделывания. Учитываются факторы расположения отверстия и численность процессов.

- Зенковки и устройство для зенкерования выбираются в зависимости от заданных параметров: величина углубления, диаметр, точность работы.

- Конструкцию металлорежущего инструмента устанавливают, исходя из метода его крепежа на станке.

Выбор зенкера производят по справочной литературе или пользуясь нормативным актом стандарта ГОСТ 12489-71:

- Заготовки, созданные из конструкционной стали, с проемами до 40 мм в поперечнике возделываются зенкером, произведенного из быстрорежущего железа, включающий 3-4 зубья и диаметр 10-40 мм. В отверстиях до 80 мм используются насадки диаметром 32-80 мм.

- Для закаленного железа при расточке предусмотрена оснастка с пластинами из твердых сплавов, с поперечником 14-50 мм и 3-4 зубьями.

- Для расточки глухих проемов чугунных изделий и деталей из цветного металла используют перовой зенкер.

Нужным условием при процедуре зенкерования считается соблюдение припусков. Поперечник выбранного инструментария в результате обязан совпасть с окончательным диаметром проема после обрабатывания. Если после зенкерования предусмотрено выполнение развертывания проема, то поперечник устройства снижают на 0,15-0,3 мм. Если же намечено растачивание черновым вариантом или сверловка под зенкерование, то следует сохранять припуск на край от 0,5 до 2 мм.

Скачать ГОСТ

ГОСТ 12489-71 Зенкеры цельные. Конструкция и размеры

ГОСТ 14953-80 Зенковки конические. Технические условия

Технология зенкования и зенкерования отверстий

Зенкерование отверстий представляет собой процесс обработки предварительно подготовленных (сверлением, литьем или штамповкой) отверстий с целью выполнения их геометрической формы с точностью до 9-11 квалитета и получения значений шероховатости поверхности в пределах от 1,25 до 2,5 мкм. Эту операцию выполняют на этапе механической обработки, предшествующем развертыванию отверстий. Зенкерование производят с применением специальных инструментов, зенкеров, установленных в патроны сверлильных станков. Принцип работы этого инструмента совершенно аналогичен работе обычного сверла.

Отверстие в заготовке, подлежащее зенкерованию, должно иметь соответствующий припуск на обработку инструментом. Величина припуска зависит от размера внутреннего диаметра отверстия. Например, для линейки диапазонов отверстий с размерами 5…24 мм, 25…35 мм, 36…45 мм требуется наличие в них припусков на обработку, размеры которых равны, соответственно, 1.0, 1.5, 2.0 миллиметра.

Зенкер отличается от сверла своей конструкцией и формой режущих кромок. Инструмент имеет в наличии три или четыре конструктивных элемента – зуба, которые обеспечивают максимально точное совмещение осей инструмента и отверстия, а также устойчивое положение инструмента в заданной позиции.

Для выполнения отверстий цилиндрической формы в заготовках применяют цилиндрические зенкеры. Другой инструмент, конические, у которых угол при вершине равен 60, 75, 90 и 120 градусов, предназначен для выполнения углублений конической формы. Для обеспечения большой точности совмещения оси отверстия в заготовке и оси выполненного инструментом цилиндрического отверстия в зенкерах имеется направляющая цапфа. Режим резания (скорость и частоту вращения инструмента) выбирают с обязательным учетом состава материалов, из которых изготовлены заготовка и зенкер.

Зенкование отверстий – это операция технологического процесса обработки углублений цилиндрической или конической формы, а также фасок, предназначенных для установки в готовые отверстия крепежных деталей, таких, как болты, винты или заклепки с потайными головками (с потаем). Операцию зенкования, как и зенкерования, отверстий выполняют на сверлильных станках с использованием зенковок и сверл с диаметрами, превышающими по размеру диаметры отверстий. Для обеспечения максимально точного совмещения оси отверстия и углубления под потайную головку крепежной детали на зенковках присутствуют конструктивные элементы – направляющие цапфы и режущие зубья.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus. comments powered by

Зенкование отверстий

Зенкованием называется операция по обработке входной или выходной части отверстия с целью снятия фасок, заусенцев, а также образования углублений под головки болтов, винтов и заклепок. Эту операцию выполняют при помощи режущего инструмента, называемого зенковками.

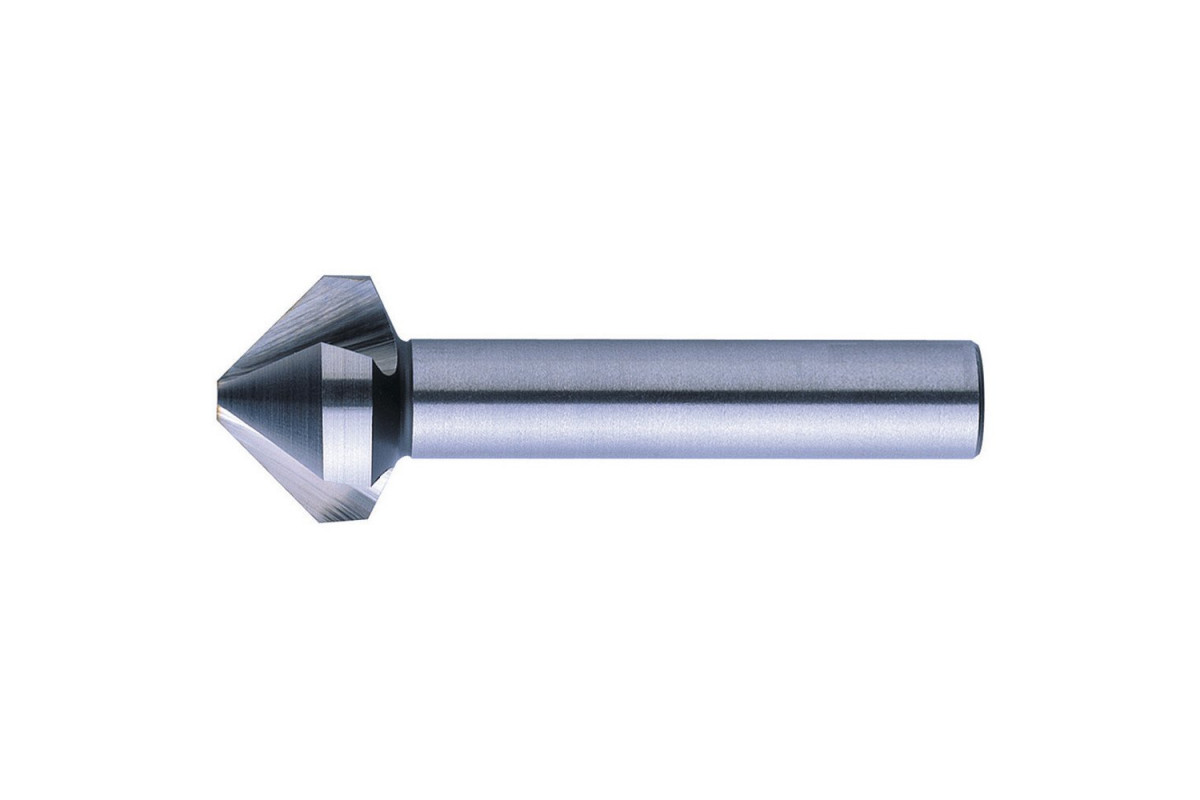

Зенковки по форме режущей части подразделяются на конические и цилиндрические.

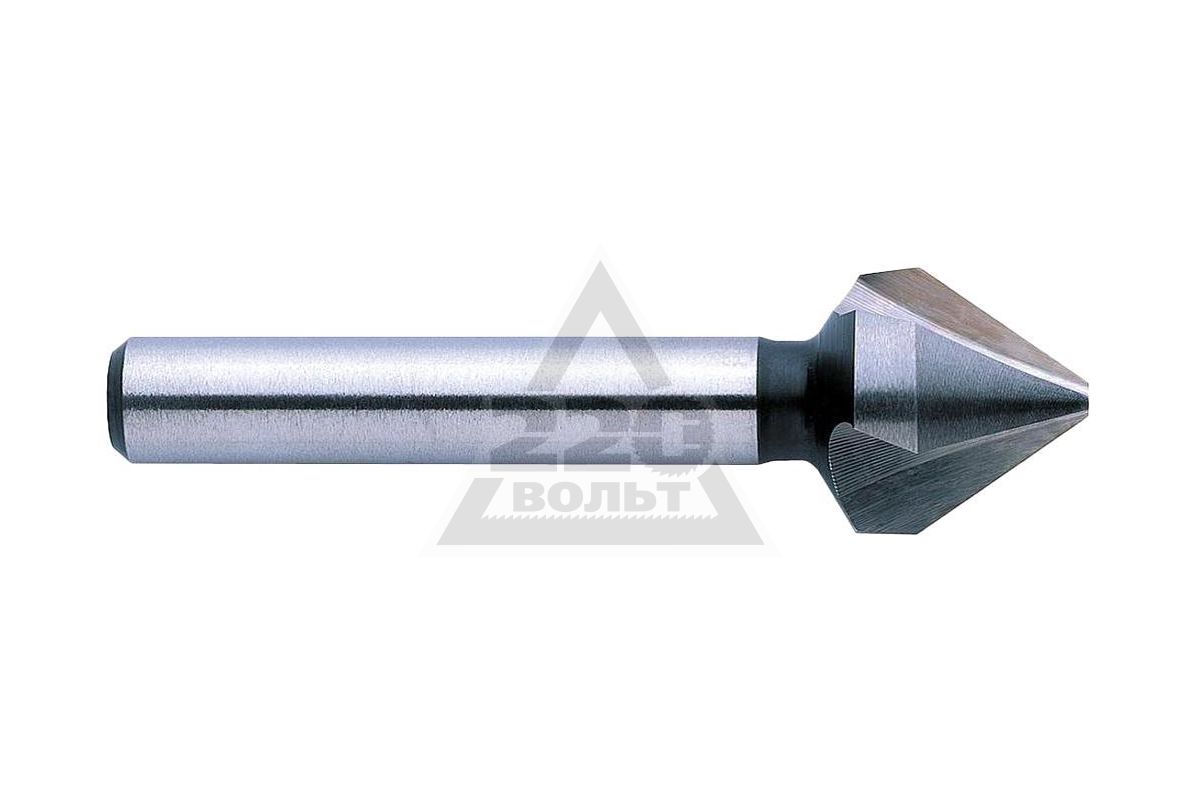

Конические зенковки (рис. 78, а) состоят из рабочей части и хвостовика. Рабочая часть зенковки характеризуется углом конуса при вершине 2ф. Наибольшее распространение получили конические зенковки с углом конуса при вершине 2ср = 30, 60, 90 и 120°.

Рис. 78. Коническая (а) и цилиндрическая (б) зенковки

Цилиндрические зенковки (рис. 78, б) состоят также из рабочей части и хвостовика. Рабочая часть зенковок имеет торцовые зубья. Число зубьев у этих зенковок от 4 до 8. Цилиндрическая зенковка имеет направляющую цапфу, входящую в просверленные отверстия, что обеспечивает совпадение оси отверстия и образованного зенковкой цилиндрического углубления.

Конические и цилиндрические зенковки изготовляют из инструментальных углеродистых и легированных сталей У10А, У12А и 9ХС.

Для зенкования отверстий применяют также специальные державки с зенковками, имеющими невращающиеся и вращающиеся ограничители.

Державка с зенковкой и вращающимся ограничителем (рис. 79) состоит из хвостовика 7, на одном конце которого закреплена на резьбе зенковка 3 с направляющей шпилькой 1. Упор 2 соединен с зенковкой винтами 4. Зенковка с втулкой 6 легко вращается благодаря шарикам 5, размещенным между втулкой 6 и упором 2. Зенковка выступает из упора на глубину зенкуемого отверстия.

Рис. 79. Державка с зенковкой и вращающимся ограничителем

Ограничитель дает возможность зенковать отверстия на одинаковую глубину, что трудно достичь при пользовании обычными зенковками.

Для зенкования отверстий широко применяют также державки с зенковкой и ограничителем, но не имеющие направляющей шпильки. Державка такой конструкции (рис. 80) состоит из втулки 4, стопорной гайки 3, ограничителя 2, хвостовика 5, зенковки 1, обоймы 6 и подпятника 7. Эта державка работает так же, как и державка с вращающимся ограничителем.

Рис. 80. Державка с зенковкой и ограничителем, но без направляющей шпильки

Зенкование отверстий выполняют на сверлильных станках или пневматическими и электрическими сверлильными машинами, для чего хвостовик зенковки надежно закрепляют в патроне сверлильной машины или сверлильного станка.

Выходную часть отверстий (рис. 81, а) для получения конусных углублений под головки потайных винтов, заклепок обрабатывают коническими зенковками.

Рис. 81. Обработка отверстия конической зенковкой (а) и отверстие, обработанное цилиндрической зенковкой (б)

Зенкование углублений под головки болтов, заклепок (рис. 81, б), а также подрезание торцов плоскостей бобышек, выборку уступов и углов осуществляют цилиндрическими зенковками.

При зенковании отверстий соблюдают правила выполнения приемов работы и меры предосторожности, относящиеся к сверлению отверстий.

Зенкеры и зенковки, применение и отличия

Назад к спискуДля обработки отверстий применяется несколько видов инструментов, в том числе зенкеры, зенковки, цековки. Практика их применения часто сопровождается путаницей в названиях. Например, в тендерной документации встречаются заказы на «конические зенкеры», при этом указывается ГОСТ 14953-80, описывающий конические зенковки. Эти инструменты схожи по конструкции, в применении также есть много общего, поэтому неудивительно, что даже в технической литературе много примеров «вольного» обращения с терминологией.

Официальный источник по терминам ГОСТ 25751-83 «Инструменты режущие. Термины и определения», к сожалению, не дает ответа на вопросы: чем отличается зенкер от зенковки, зенкерование от зенкования и цекования. С этой целью рассмотрим конструкцию и применение каждого из указанных инструментов.

Зенкеры

Определение

В соответствии с ГОСТ 25751-83 «Инструменты режущие, термины и определения» зенкер определяется как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Сразу отметим, что данный вид инструмента не предназначен непосредственно для сверления отверстий. Также отметим, что в определении зенкера ничего не говорится об изменении формы отверстия. Это важная деталь, и она будет полезна в дальнейшем.

Конструкция зенкера

Для описания конструкции зенкеров удобно разделить их два класса – зенкеры с хвостовиками и насадные зенкеры.

Зенкеры с цилиндрическими и коническими хвостовиками

Конструкция таких зенкеров во многом схожа с конструкцией спирального сверла (рис.1).

Рис.1 Зенкер цельный с коническим хвостовиком: а) для сквозных отверстий, в) для глухих отверстий, с) с твердосплавными пластинами

Инструмент так же состоит из рабочей части, соединительной части (шейки) и хвостовой части (хвостовика). Отличие от сверла заключается в форме и количестве режущих кромок на рабочей части. В частности, по ГОСТ 12489-77 у зенкеров по три лезвия на торцевой и цилиндрической поверхности.

Зенкер с цилиндрическим или коническим хвостовиком может быть цельным ГОСТ 12489-77 (вся рабочая часть из быстрорежущей стали), или с твердосплавными вставками (ГОСТ 3231-71). Кроме того, каждый из типов выпускается в двух вариантах: для глухих и сквозных отверстий (рис.1, в)). У зенкеров для сквозных отверстий угол главного лезвия φ имеет значения 45 или 60 градусов, у зенкеров с твердосплавными пластинами φ=600, у всех типов зенкеров для глухих отверстий φ=900.

Насадные зенкеры

Зенкеры насадные не имеют хвостовой части. Вместо хвостовика для крепления на оборудовании в них предусмотрен внутренний конус для оправки (рис2). Также конструкция этого типа отличается большим количеством лезвий. В цельных насадных зенкерах по ГОСТ 12489-77 предусмотрено четыре зуба и соответственно четыре спиральных канавки. Дальнейшее разбиение насадных зенкеров на типы идентично классу с хвостовиками.

Рис.2 Зенкер насадной: а) цельный, в) с твердосплавными пластинами

Применение зенкеровЗенкер применяется в технологических операциях зенкерования, направленных на повышение качества отверстий – улучшение чистоты поверхности, получение более точной цилиндрической формы. Соответственно, у зенкера главная часть – это цилиндрический участок рабочей части. С помощью зенкерования отверстия доводят до 4 – 5 класса точности с квалитетом Н11 и чистотой поверхности, соответствующей 5-6 классу. Необходимый результат достигается за счет более высокой жесткости инструмента, а также за счет большего количества лезвий по сравнению со сверлом.

Подчеркнем, что во всех перечисленных ГОСТах описываются зенкеры с рабочей частью исключительно цилиндрической формы. В описаниях конструкций стандартных зенкеров нет формулировок «конический зенкер» и отсутствуют чертежи зенкеров с конической рабочей частью. Т.е. результат применения стандартного зенкера – цилиндрическое отверстие постоянного диаметра.

Зенковки

В ГОСТ 25751-83 «Инструменты режущие. Термины и определения» зенковки определяются как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Как видим, определение ничем не отличается от определения зенкера, что указывает на его неполноту. Определение не дает информации об отличии зенковок от других инструментов, поэтому переходим к краткому описание операции зенкования, чтобы подчеркнуть разницу между зенкерованием и зенкованием.

Технологическая операция зенкования

Зенкование наряду со сверлением, зенкерованием, разверткой входит в список технологических операций по обработке отверстий. Каждая из перечисленных операций имеет свой смысл и определенное назначение. Сверление необходимо для получения отверстий и черновой обработки, зенкерование – получистовая обработка и увеличение диаметра, развертка – чистовая обработка. Во всех случаях акцент сделан на обработке цилиндрической поверхности.

Указанные операции и соответствующие инструменты применяются для обработки как сквозных, так и глухих отверстий. Причем, в случае глухих отверстий сверла и зенкеры не предназначены для обработки торца углубления. Кроме того, сверла и зенкеры не предназначены для изменения цилиндрической формы отверстия в коническую.

Вместе с тем в промышленности существует обширный класс задач, где необходимо качественно снять фаску с входного участка отверстия, получить точное цилиндрическое углубление под болты, шайбы, пружины, прокладки и пр. с одновременной подрезкой торца. Также требуется получение стандартных конических углублений для центровых отверстий, для формирования опорных поверхностей под детали крепежа, обработки конических поверхностей седел клапанов и т.д. Для решения таких задач применяется операция зенковки и разработан специальный инструмент – зенковка.

Конструкция зенковки

Зенковки относятся к осевым, многолезвийным режущим инструментам. В технической литературе описывается два зенковок: конические и цилиндрические (цековки). Стандарты четко разделены. Есть стандарт для конических зенковок – ГОСТ 14953-80, и есть стандарт для цилиндрических — ГОСТ 25751-73. Причем стандарте для обозначения цилиндрических зенковок используется только одно название – цековки.

Конические зенковки

Название инструмента обусловлено формой рабочей части. Конические зенковки применяются для снятия фасок, обработки конических опорных поверхностей, получения центровых отверстий. Инструмент широко применяется, номенклатура стандартизирована. Типы и основные размеры инструментов данного вида описываются в ГОСТ 14953-80 «Зенковки конические. Технические условия». В соответствии с этим нормативом выпускается 4 типа центровочных зенковок и 7 типов для обработки конических опорных поверхностей, всего 11 типов. Классификация в соответствии с назначением приведена в таблице 1, на рис.3 показана коническая центровочная зенковка 2-го типа и зенковка для конических углублений (отверстий) 5,6,7-го типа.

Рис.3. Конические зенковки: а) центровочная 2-го типа, б) для конических опорных поверхностей.

Таблица 1. Типы зенковок

Центровочными зенковками обрабатываются предварительно засверленные1 отверстия диаметром до 8 мм включительно. Конические опорные поверхности создаются на базе отверстий диаметром 1,6 – 25,0 мм. Передний угол стандартных зенковок для обработки конических опорных поверхностей всегда равен нулю, т.е. зубья расположены радиально.

Цилиндрические зенковки

Более правильное название данного вида – цековка. Цилиндрическая зенковка – это «осевой многолезвийный инструмент для обработки цилиндрического и (или) торцового участка отверстия заготовки» (по ГОСТ 25751-73). Инструмент применяется для обработки цилиндрических углублений под шестигранные головки болтов и винтов, шестигранные гайки с шайбами и без шайб, под цилиндрические и полукруглые головки винтов со шлицем и под цилиндрические головки винтов с углублением под ключ «шестигранник».

В конструкции цековок всех типов предусмотрена направляющая цапфа (рис. 4). Элемент необходим для устранения радиальных биений в момент зарезки, приводящих к искажению формы отверстия и выкрашиванию режущих кромок. Направляющая цапфа может быть постоянной и сменной. Более предпочтителен инструмент со сменной цапфой, позволяющий замену элемента по мере износа.

Рис.4. Цековки (цилиндрическая зенковка): а) со сменной цапфой, б) с постоянной цапфой

Особенностью конструкции является обратная конусность – диаметр D равномерно уменьшается по направлению к хвостовику. У инструмента из быстрорежущей стали уменьшение идет по всей длине рабочей части со значением 0,08-0,16 мм на 100 мм длины, у инструмента с твердосплавными вставками диаметр снижается по длине пластины 0,05-0,10 мм.

Стандартные цековки по ГОСТ 26258-87 имеют четыре зуба на главной режущей поверхности (торце) и выпускаются четырех типов в зависимости от вида цапфы и способа установки в оборудование.

Таблица 2. Типы

Все типы цилиндрических зенковок, представленные в табл.2, выпускаются в двух исполнениях: исполнение 1 – цельные и исполнение 2 – с впаянными твердосплавными пластинами.

Заключение

Для исключения ошибок в терминологии следует использовать стандарты для конкретного вида инструментов. Их содержание позволяет сделать ряд выводов:

- Не существует конических зенкеров. Результат применения зенкера – цилиндрическое отверстие. Конические отверстия и углубления получаются зенковкой.

- Зенковки отличаются от зенкера конической рабочей частью, служат для получения центровочных отверстий, конических отверстий и углублений, опорных конических поверхностей под крепеж.

- Цилиндрические опорные поверхности под болты и винты выполняются цековкой. Цилиндрическая зенковка – название некорректное, хотя и верно передает смысл выполняемой операции.

- Наличие направляющей цапфы сразу точно указывает на вид инструмента – цековка.

Разумеется, все сказанное действительно по отношению к стандартным инструментам и технологическим операциям, применяемым в машиностроении. В широкой практике могут применяться нестандартные инструменты, так же, как и стандартные инструменту могут использоваться в разнообразных целях. Например, зенкование может выполняться с помощью обычного сверла.

Назад к списку

Что такое зенковка?

Зенковка — это конусообразное отверстие, врезанное в предмет, так что головка винта, болта или гвоздя находится на одном уровне с поверхностью. Инструмент, используемый для резки зенковок, также называется зенковкой и выпускается во многих стилях. Зенковки очень похожи на зенковки, где в верхней части меньшего отверстия просверливается мелкое круглое отверстие, чтобы соответствовать головке болта. Зенковка может быть очень полезной процедурой, потому что она удаляет любые острые края, вызванные винтами, болтами или гвоздями, выступающими от поверхности объекта.

Углы снятия фаски зенковки могут варьироваться в зависимости от используемого инструмента или угла снятия фаски винта или болта. Как правило, углы фаски составляют 60, 82, 90, 100, 110 или 120 градусов, причем угол измеряется с любого конца отверстия отверстия. Зенковки обычно имеют коническую форму, что называется погружным приложением. Некоторые зенковки имеют скошенные края, чтобы обеспечить пересечение двух разных плоскостей.

Другой тип метода зенковки известен как зенковка формы, которая используется исключительно в приложениях из листового металла. Этот тип зенковки эффективно увеличивает прочность, потому что несколько зенковок собраны вместе. Два метода изготовления таких зенковок известны как лунка с измененным радиусом и лунка из монеты.

Для выполнения операции зенковки требуется специальный инструмент зенковки. Сверлильные зенкеры бывают самых разных размеров и углов для размещения практически любого винта или головки болта, и они обычно используются на фрезерных станках. Эти биты, однако, не являются исключительными для мельницы; зенковки также могут быть использованы на сверлах, сверлильных станках и токарных станках.

Один тип инструмента для зенковки известен как зенкер с поперечным отверстием. Это коническое устройство с отверстием на одной стороне самого конуса. Это отверстие является очень важной частью инструмента, поскольку оно не только создает режущую кромку, но и обеспечивает место для сбора изношенных материалов, таких как опилки и металлическая стружка. Этот инструмент не является полностью симметричным, что предотвращает трение всего конуса о фаску, так что отверстие можно использовать в качестве режущей кромки.

Резец с поперечным отверстием, однако, не используется в большинстве случаев резки. Вместо этого он используется для отделочных работ, где острый инструмент не требуется. Когда зенковки на самом деле обрезаются, рифленый зенковочный резак является инструментом, который используется. Этот инструмент чем-то похож на концевую фрезу для фрезерного станка, но он имеет форму конуса. Сам конус имеет множество углов, которые обычно представляют собой шесть общих углов — 60, 82, 90, 100, 110 или 120 градусов.

Другим типом инструмента является зенковка, которая часто используется для доступа в труднодоступные места. Он состоит из двух компонентов: стержня и самого долота. Стержень устанавливается на место, где должна быть проведена процедура зенковки, и затем сам стержень добавляется на стержень.

ДРУГИЕ ЯЗЫКИ

Как зенковать винты — Дочь разнорабочего

Узнайте, как зенковать винты, чтобы придать вашим проектам профессиональный вид! Этот простой метод позволяет скрыть головки винтов под поверхностью.

Когда вы научитесь зенковать винты в своих проектах, ваша работа сразу же станет более профессиональной. Это не так сложно сделать, и с помощью подходящих инструментов (а иногда и без специальных инструментов) вы можете придать своим проектам деревообработки более безупречный вид.Этот пост содержит партнерские ссылки для вашего удобства.Покупки, сделанные по этим ссылкам, могут приносить мне небольшую комиссию без каких-либо дополнительных затрат для вас.

Что значит зенковать винт?

Возможно, вы заметили, что в некоторых из моих бесплатных планов по обработке дерева требуются винты с зенковкой. Если вы только начинаете работать с деревом, эта фраза может не вызывать у вас внимания, но она довольно проста.

Когда вы вбиваете шуруп в любой материал, вы обычно останавливаетесь, когда головка винта ударяется о поверхность. Зенковать тот же самый винт означает, что вы собираетесь вбить его под поверхность.

Типы зенковок

Существует множество способов зенковки винта. Идеальный метод — использовать специальную насадку, предназначенную для этой цели. Есть несколько разных типов.

Насадка для зенковки перед просверливанием

Сверло для предварительного сверления зенковки делает одновременно пилотное отверстие для винта и коническое отверстие с зенковкой. Этот метод легко обеспечивает последовательность при переходе от винта к винту.

Я использовал этот набор в течение многих лет в бесчисленных проектах! Есть три разных размера и регулируемый воротник, поэтому вы можете установить глубину.

Бит с отдельной зенковкой

Второй метод — использовать два разных сверла. Первый предварительно просверливает отверстие под винт. Второе сверло проделывает конусообразное отверстие на поверхности дерева, которое позволяет головке винта находиться ниже поверхности.

Этот метод занимает немного больше времени, но может создать более чистые дыры. Отдельную фрезу с зенковкой обычно можно использовать как для дерева, так и для металла, что делает ее более универсальной, если вы работаете с обоими на регулярной основе.

Сверло и отвертка с быстрой заменой зенковки

Если вы ненавидите постоянно переключаться между битом зенковки и битом драйвера, это то, что вам нужно! Я планирую забрать этот набор в следующий раз, когда буду в местном магазине Rockler. Он имеет металлическую втулку, которая надевается на зенковку и может быть оснащена подходящим сверлом для ввинчивания этих винтов.

Существуют и другие типы, которые имеют бит зенковки с одной стороны и бит драйвера с другой. Просто переверните бит, чтобы быстро переключаться между операциями.

Как зенковать винты

На что обратить внимание

Перед тем, как приступить к бурению, следует учесть несколько моментов.

- Планируете ли вы заполнить отверстие шпатлевкой для дерева или заглушкой?

- Если вы красите свой проект , опустите головки винтов немного ниже поверхности и заполните отверстие шпатлевкой для дерева, чтобы получить безупречный вид.

- Если вы оставляете головку винта открытой, вам нужно просверлить отверстие так, чтобы головка винта находилась на заподлицо с деревянной поверхностью.

- Насколько велика головка винта? Он плоский или округлый? Какой угол под головой?

- Плоская головка винта с конической нижней стороной — лучший выбор для винтов с зенковкой. Убедитесь, что размер головки вашего винта соответствует размеру зенковки, которую вы планируете использовать.

- Если вы прикрепляете тонкий кусок фанеры или металла к более толстому, вы можете найти головку винта с углом 100 °, а не стандартную головку 82 °. Это дает ему большую площадь поверхности, за которую можно держаться, и уменьшается риск протаскивания материала.

- Здесь вы можете узнать больше о различных типах шурупов!

Отметить положение отверстия

Отметьте положение каждого отверстия на заготовке карандашом. Если вы соединяете две части под прямым углом, как показано ниже, нарисуйте линию, чтобы отметить центр доски, в которой вы планируете просверлить. Инструмент Kreg Multi-Mark позволяет легко это сделать!

Выберите правильный размер зенковки

Размер вашей фрезы для зенковки должен соответствовать размеру винта, который вы планируете использовать.Размер винта обычно указан на упаковке. № 6, 8 и 10 являются наиболее распространенными. Убедитесь, что у винта плоская головка с конической формой внизу.

Отрегулируйте высоту зенковки

Установите высоту зенковки в соответствии с длиной винта. Для этого вставьте соответствующий шестигранный ключ в отверстие сбоку, чтобы ослабить его. Затем поднимите или опустите его в соответствии с глубиной винта, который вы будете использовать в своем проекте.

Просверлите отверстие зенковки в отмеченном месте

Совместите кончик сверла с нанесенной ранее отметкой.Начните сверление на более высокой скорости, чтобы сверло чисто утопить, затем замедлите его, чтобы зенковка стала зенкованной. Слишком быстрое сверление отверстия зенковки может привести к вырыву или сделать его слишком глубоким.

Проверка посадки

Сделав первое отверстие с зенковкой, проверьте винт, как он сидит. Если он будет слишком высоким, головка винта поднимется над поверхностью дерева. Слишком низко, и на заполнение ямы уйдет больше времени.

Сначала проверив посадку на куске древесины, вы можете довести до совершенства отверстие зенковки перед сверлением в своем проекте!

Как зенковать без бита

Если у вас нет бита с зенковкой, вы можете создать его двумя способами, используя стандартные биты.

Метод двух сверл

Предварительно просверлите отверстие, соответствующее диаметру используемого вами винта. Оберните кусок ленты на биту, чтобы отметить точку остановки такой же длины, как и винт, чтобы вы не проходили сквозь материал.

Затем выберите биту немного больше, чем головка винта. Сделайте неглубокое отверстие, чтобы головка винта находилась чуть ниже поверхности дерева или металла. Это не самая чистая дыра в мире (та, что слева), но подойдет, если вы все равно планируете покрыть ее деревянным шпаклевкой позже.

Philips Головка бит Метод

Если вы находитесь на работе и обнаружите, что у вас нет зенковки, этот метод в крайнем случае подойдет. Возьмите головку Philips и поместите ее в то место, где будет идти винт. Запустите сверло и перемещайте его круговыми движениями, расширяя отверстие по ходу движения, пока не получите желаемый размер.

Таким способом получается удивительно чистое отверстие (центральное), хотя оно и слишком маленькое. Головка винта находится чуть выше деревянной поверхности, и шпаклевка не сможет ее скрыть.

Скрытие винтов с потайной головкой

После того, как вы закончили зенковать винты, вы можете оставить их как есть или заставить их исчезнуть! Есть два разных способа скрыть винты с потайной головкой.

Скрыть винты с потайной головкой и шпатлевкой для дерева

Это мой предпочтительный метод сокрытия головок винтов при окраске проекта. Используйте любой тип шпатлевки или шпатлевки, чтобы закрыть отверстие, немного переполнив его.

Когда шпатлевка высохнет, отшлифуйте ее и покрасьте свой проект.Пуф, дыры больше нет!

Скрыть винты с потайной головкой и дюбелями для дерева

Я не использовал деревянные дюбели ни в одном из своих проектов, так как они больше подходят для тонкой обработки дерева, и я больше люблю работать по дереву. 😉

Просверлив отверстие под зенковку глубже или используя специальную коронку, вы можете заполнить отверстия деревянной пробкой, которая исчезает в волокне. Вы также можете использовать контрастный цвет дерева или кнопку, чтобы показать отверстие!

Как зенковать деки

Винты с зенковкой

Из всех специальных шурупов, доступных на рынке террасных досок, легко найти самозакрывающиеся шурупы.Они могут легко погрузиться под поверхность доски, а древесина закрывает специально разработанную головку винта, не оставляя никаких неровностей.

Комплект зенковки для деки

Если вы обнаружите, что вам нужно зенковать палубные винты по старинке, вы можете приобрести комплект, в который входит пилотная насадка, бит с зенковкой и отвертка. Зенковка немного больше обычного, поэтому вы можете использовать заглушку, чтобы скрыть отверстие.

Фото: Amazon

Болты с зенковкой

При сборке палубы, как правило, необходимо установить стопорные винты или стопорные болты, чтобы скрепить компоненты каркаса.Вы можете установить их и оставить открытыми головку и шайбу, или вы можете их также зенковать.

Сначала измерьте ширину винтовой части лага и найдите соответствующую коронку. Затем измерьте размер шайбы, которую вы будете использовать, и найдите лопаточную насадку чуть больше.

Чтобы проделать отверстие с зенковкой, которое будет скрывать шайбу и головку болта, просверлите отверстие для корпуса шпонки, а затем верните его обратно и, используя лопастную коронку, прорежьте отверстие достаточно глубоко, чтобы шайба и головка шайбы находились ниже поверхность.

Как зенковать шурупы для гипсокартона

Основная предпосылка для закручивания шурупа для гипсокартона на нужную глубину — знать, когда остановиться! Эта недорогая насадка не даст вам зайти слишком глубоко и сломать бумажную поверхность. Прочность гипсокартона заключается в первую очередь в бумажной поверхности, поэтому идеальная зенковка в гипсокартоне не ломает бумажную поверхность; он просто опускается немного ниже поверхности. Попытка сделать это «на глаз» обычно приводит к тому, что большинство шурупов ломают бумагу и оказываются внутри гипса.

Как зенковать винты по металлу

Хотя вы можете не сталкиваться с необходимостью делать это очень часто, приятно знать, что почти все, что вы узнали о зенковке шурупов по дереву, применимо и к металлу. Основное отличие состоит в том, что вам понадобятся биты, предназначенные для резки металла.

Вы можете найти биты с зенковкой, которые подходят для металла, но они обычно не поставляются с пилотной битой. Вам нужно будет найти сверло, соответствующее размеру корпуса винта, и сначала просверлить это отверстие.Как и в случае с деревом, прикрепите кусок ленты к сверлу, чтобы отметить желаемую глубину. Затем с помощью фрезы с зенковкой проделайте коническое отверстие для головки винта.

Надеюсь, эта статья ответила на все ваши вопросы о том, как зенковать винты. Это простая техника, которая выведет ваши проекты по деревообработке на новый уровень! Вот несколько проектов, в которых я использовал винты с зенковкой. Вы можете скачать бесплатные планы деревообработки для этих и многих других проектов из моей библиотеки планов деревообработки!

Если вы хотите быть в курсе моих последних сообщений о проектах DIY, деревообработке и многом другом, вы можете подписаться на меня в Facebook, Pinterest или Instagram.Вы также можете подписаться на мой список адресов электронной почты ниже и получать последние сообщения на свой почтовый ящик, а также эксклюзивный доступ к моей библиотеке планов деревообработки!

Хотите больше проектов DIY?

Подпишитесь, чтобы получать идеи проектов, советы по обустройству дома, планы работы с деревом и многое другое прямо на ваш почтовый ящик!

Успех! Спасибо что подписались.

Время подготовки 5 минут

Активное время 10 минут

Дополнительное время 5 минут

Общее время 20 минут

Сложность Новичок

Сметная стоимость 10 долларов США

Инструкции

- Отметьте положение отверстия на деревянной детали.

- Выберите правильный размер зенковки для винтов.

- Отрегулируйте высоту зенковки в соответствии с длиной винта.

- Вставьте сверло в патрон дрели.

- Просверлите отверстие зенковки в отмеченном месте. Начните быстро сверлить, чтобы пробить древесину, затем уменьшите скорость, проделывая отверстие с зенковкой.

- Проверьте установку винта, убедившись, что головка находится ниже поверхности дерева.

- Закройте головку винта деревянным наполнителем или деревянной пробкой, если хотите.

Зенковка подразумевает увеличение кромки пилотного отверстия. Зенковка особенно необходима при работе с твердой древесиной. | ||||

Почему зенковка? | ||||

При работе с винтами с потайной головкой вам потребуется только зенковать отверстие.Зенковка пилотного отверстия позволяет винту с потайной головкой плотно прилегать к поверхности материала, придавая вашей работе аккуратный вид. | ||||

Без зенковки отверстия винт может порвать волокна материала, создавая шероховатую рабочую поверхность. | ||||

Биты зенковки | ||||

Зенковка выполняется с помощью сверла с зенковкой; пример показан слева. Большинство сверл с зенковкой имеют круглые хвостовики, что означает, что их можно использовать только в патронах с 3 кулачками. (Большинство аккумуляторных шуруповертов подойдут для них, но не большинство аккумуляторных шуруповертов.) | ||||

Если вы используете аккумуляторную отвертку, убедитесь, что вы выбрали сверло с зенковкой с шестигранным хвостовиком; пример показан слева. | ||||

Вы можете приобрести коронки, которые могут просверлить пилотное отверстие, а также зенковать его; пример показан слева. Эти типы пилотных сверл также доступны для покупки с шестигранным хвостовиком для использования в аккумуляторных шуруповертах. | ||||

Как зенковать винт

Хотите, чтобы ваш следующий проект из дерева своими руками выглядел немного острее и профессиональнее?

Зенкните винты.

Зенковка включает расширение обода пилотного отверстия так, чтобы головка винта находилась заподлицо или чуть ниже поверхности древесины.

Что происходит, если винт не зенковать. Уродливый.

При сверлении шурупом в древесине хвойных пород, например в сосновой доске, вы действительно можете заставить шуруп заходить под поверхность, но обычно он прогрызает древесину в точке входа, оставляя грубую поверхность. Зенковка пилотного отверстия предотвращает возникновение такого искаженного вида.

Зенковать действительно легко, особенно если у вас есть подходящие инструменты для работы. Это настолько просто, что мой 10-летний ребенок смог подобрать его за несколько минут. На днях мы с ним зенковали винты вместе. Отличный ноу-хау, которым можно поделиться в дождливый день.

Если вы готовы немного отполировать деревянную конструкцию, вот как зенковать винт.

Как зенковать винт

Самый простой способ: использовать сверло с зенковкой

Самый простой способ зенковать винт — это купить сверло, которое просверливает пилотное отверстие и одновременно создает прорезь зенковки.

Можно забрать набор за 20 долларов.

Получив набор сверл для зенковки, выполните следующие действия:

1. Выберите сверло, соответствующее размеру вашего винта.

2 . Отрегулируйте сверло с зенковкой по длине винта. Для этого вы используете шестигранный ключ.

3. Просверлите пилотное отверстие.

Когда зенковка дойдет до дерева, немного замедлите сверло, чтобы не рвать дерево вверх и не заходить слишком далеко вниз.

У вас должно получиться отверстие примерно такого вида.

4. Поменяйте сверло на сверло и вкрутите винт. Если вы все сделали правильно, головка винта будет на одном уровне с поверхностью дерева или чуть ниже поверхности.

Гас ввинчивает винт в отверстие в зенковке.

Красивая зенковка от Гаса Маккея, 10 лет.

Если он находится чуть ниже поверхности, вы можете сделать готовую работу еще красивее, заполнив углубление зенковки деревянной шпатлевкой и затем закрасив ее.Даже не будет похоже, что у вас тут какой-то винтик.

Второй самый простой способ: использовать отдельное сверло с зенковкой

Вместо того, чтобы использовать сверло, которое одновременно просверливает пилотное отверстие и создает прорезь с зенковкой, вы можете сделать пилотное отверстие с помощью обычного сверла, а затем заменить сверло на сверло с зенковкой для создания зенковки. Как только это будет сделано, замените сверло на сверло и вкрутите винт.

Это займет немного больше времени из-за дополнительной подкачки, но это работает.

У вас нет сверла с зенковкой? Вот как зенковать в крайнем случае

Если у вас нет сверла с зенковкой, вы все равно можете зенковать винт. Вот как:

1. Просверлите пилотное отверстие сверлом подходящего размера.

2 . Замените сверло на сверло, которое немного больше, чем головка винта. Просверлите небольшое отверстие в пилотном отверстии так, чтобы головка винта находилась чуть ниже поверхности.

3. Поменяйте сверло на сверло и вкрутите винт.

Самодельная зенковка. Это не так чисто, как с зенковкой, но в крайнем случае подойдет.

Еще один импровизированный способ зенковки винта — просверлить пилотное отверстие обычным сверлом, а затем с помощью сверла с крестообразной головкой выдолбить углубление с зенковкой на глубину, при которой головка винта может лежать ровно. Этот метод позволил получить отверстие удивительно чистого вида.

Использование головки Phillips для создания зенковки.

Как выглядит отверстие с головкой Phillips.

Зенковка с полированной головкой Phillips

Вот и все. Как зенковать винт. Лучше всего приобрести набор сверл с зенковкой, но помимо этого у вас все еще есть варианты.

Определение зенковки по Merriam-Webster

прилавок · раковина | \ ˈKau̇n-tər-ˌsiŋk \ потайной \ ˈKau̇n- tər- ˌsəŋk \; зенковкапереходный глагол

1 : для зенковки (отверстия)

2 : , чтобы установить головку (чего-нибудь, например, винта) на поверхности или под ней.

1 : сверло или сверло для воронкообразного расширения на внешнем конце просверленного отверстия

2 : увеличение за счет зенковки

Что такое зенковка? (с изображением)

Зенковка — это конусообразное отверстие, вырезанное в объекте таким образом, чтобы головка винта, болта или гвоздя была на одном уровне с поверхностью.Инструмент, используемый для резки зенковки, также называется зенковкой, и он бывает разных стилей. Зенковки очень похожи на зенковки, где мелкое круглое отверстие просверливается поверх меньшего отверстия, чтобы соответствовать головке болта. Зенковка может быть очень полезной процедурой, так как с ее помощью удаляются все острые кромки, вызванные выступающими из поверхности объекта головками винтов, болтов или гвоздей.

Углы фаски зенковки могут варьироваться в зависимости от используемого инструмента или угла фаски винта или болта.Обычно углы фаски составляют 60, 82, 90, 100, 110 или 120 градусов, причем угол измеряется с любого конца отверстия. Зенковки обычно имеют коническую форму, что называется врезанием. У некоторых зенковок есть скошенные края, чтобы обеспечить пересечение двух разных плоскостей.

Другой метод зенковки известен как зенкование формы, которое используется исключительно для обработки листового металла.Этот тип зенковки эффективно увеличивает прочность, так как несколько зенковок соединяются вместе. Два метода изготовления таких зенковок известны как углубление с измененным радиусом и углубление для монеты.

Для выполнения зенковки требуется специальный инструмент для зенковки.Сверла с зенковкой бывают самых разных размеров и углов, чтобы соответствовать практически любой головке винта или болта, и обычно они используются на фрезерных станках. Эти долота, однако, не являются эксклюзивными для мельницы; Зенковки также могут использоваться на дрелях, сверлильных станках и токарных станках.

Один из видов зенковочных инструментов известен как фрезы для зенковки поперечных отверстий.Это устройство конической формы с отверстием на одной стороне самого конуса. Это отверстие является очень важной частью инструмента, потому что оно не только создает режущую кромку, но и обеспечивает место для сбора отработанных материалов, таких как опилки и металлическая стружка. Этот инструмент не является полностью симметричным, что предотвращает трение всего конуса о фаску, так что отверстие можно использовать в качестве режущей кромки.

Фреза для обработки поперечных отверстий, однако, не используется в большинстве случаев резки.Вместо этого он используется для отделочных работ, где нет необходимости в остром инструменте. Когда зенковка действительно режется, используется инструмент с рифленой зенковкой. Этот инструмент чем-то похож на концевую фрезу для фрезерного станка, но имеет форму конуса. Сам конус бывает под разными углами, обычно это шесть общих углов — 60, 82, 90, 100, 110 или 120 градусов.

Другой тип инструмента — это задняя зенковка, которая часто используется для доступа к труднодоступным местам.Он состоит из двух компонентов: стержня и самого долота. Стержень устанавливается на место, где должна происходить зенковка, а затем на стержень добавляется само сверло.

Выбор правильной зенковки для следующей работы

Для чего используются зенковки?

Зенковка — это режущий инструмент, который вырезает коническое отверстие в основном материале и может использоваться для множества различных применений.Основное применение зенковки — вырезание отверстия, позволяющего головке винта или болта с потайной головкой при закреплении в отверстии располагаться ниже или на одном уровне с поверхностью основного материала. Они также используются после сверления и нарезания резьбы для удаления любых оставшихся заусенцев.

Почему выбирают зенковки Champion?

Champion Cutting Tool производит широкий спектр зенковок из быстрорежущей стали, предназначенных для различных применений, каждое из которых имеет свои преимущества в определенных ситуациях.Зенковки Champion обеспечат пользователям бесперебойную работу и плавное и быстрое удаление стружки. Зенковки можно использовать в ручных дрелях, сверлильных станках, фрезерных станках и токарных станках. Зенковки Champion широко используются в стекольной, оконной и дверной промышленности. Они режут металл, пластик и дерево.

* Рекомендуется использовать BruteLube для повышения производительности и продления срока службы зенковок Champion *

Самые популярные стили зенковки

Зенковка с нулевой канавкой

Зенковка с нулевой канавкойЗенковка с нулевой канавкой — это зенковка с поперечным отверстием, режущие инструменты конической формы имеют режущую кромку, образованную отверстием, проходящим через боковую часть конуса.Режущая кромка образуется из точки пересечения отверстия и конуса. Обычно называется зенковкой в стиле Weldon. Зенковки с нулевой канавкой лучше всего подходят для более мягких материалов, включая алюминий, дерево и пластик, для зенковки и удаления заусенцев. Предлагаются в 2 стилях:

- Управляемый: Для винтов диаметром от 1/4 ″ — 1/2 ″ рекомендуется использовать направляющие зенковки.

- Беспилотный: Беспилотные зенковки рекомендуются для болтов размером от 0,073 ″ — 1-15 / 32 ″ и размеров винтов № 4 — № 10 диаметров

Зенковка с одинарной канавкой

Зенковка с одной канавкойЗенковка с одной канавкой предназначена для использования в тех случаях, когда отверстие слишком маленькое для зенковки с несколькими зубьями или когда зенковки с несколькими зубьями вибрируют.Широко применяется для машинных и переносных работ на высоких скоростях.

Зенковка с тремя и четырьмя зубьями

Подобно зенковкам с одной канавкой, зенковки с несколькими зубьями разработаны для работы без вибрации и в основном используются в портативных устройствах.

Комбинированное сверло и зенкер

Зенковка с несколькими зубьямиКомбинированное сверло и зенковка предназначены для получения точных конических отверстий в компонентах, требующих обработки между центрами.

Как правильно выбрать размер зенковки Диаметр

Вам нужно выбрать зенковку, размер которой больше, чем размер отверстия для болта.Диаметр зенковки = 1,5 x диаметр отверстия под болт.

Пример: Болт 1/4 ″ -20 — умножьте диаметр (0,250) на 1,5 = 0,375. Вам может понадобиться зенковка 3/8 дюйма.

Как рассчитать скорость вращения зенковки

Зенкование обычно выполняется при 1/3 скорости сверления об / мин. Сначала вам нужно рассчитать скорость, используя формулу ниже, затем вам нужно разделить эту скорость на 3, чтобы получить скорость зенковки.

Формула: SFM (футы на поверхности в минуту) x 3.82 / Диаметр фрезы (десятичный эквивалент) / 3

| Материал | Поверхностных футов в минуту (SFM) | Примеры расчетов для скорости зенковки 1/4 дюйма (об / мин) |

| Алюминий | 200–250 | (225 (SFM) x 3,82 / 0,2500) / 3 = 1146 об / мин |

| Низкоуглеродистая сталь | 100–110 | (115 (SFM) x 3,82 / 0,2500) / 3 = 586 об / мин |

| Нержавеющая сталь | 30–100 | (65 (SFM) x 3.82 / .2500) / 3 = 381 об / мин |

Что такое винт с потайной головкой?

Винты с внешними спиральными выступами являются одними из наиболее часто используемых крепежных изделий в мире. Внешние выступы или резьба позволяют винтам удалять материал с объекта или поверхности, в которую они вставлены. Например, когда вы вбиваете шуруп в стену, часть лишнего материала поднимается по гребням и выходит из отверстия. Однако существует много различных типов винтов, один из которых потайной.Итак, что такое винт с потайной головкой?

Обзор винтов с потайной головкой

Винт с потайной головкой, также известный как винт для плоского нагрева, представляет собой тип винта, который предназначен для прилегания заподлицо с объектом или поверхностью, в которую он вставлен. Их называют «винтами с потайной головкой», потому что они «проникают» в предметы и поверхности. Они имеют плоскую головку, сужающуюся вдоль вала. Поэтому, когда вы вбиваете винт с потайной головкой в объект или поверхность, головка погружается так, что оказывается на одном уровне с соответствующим материалом.