Пиролизный котёл своими руками

Сэкономить на отоплении можно с помощью установки пиролизного котла. В данной статье мы расскажем как сделать пиролизный котел своими руками.

Технически наиболее совершенными считаются котлы, в которых происходит полное сжигание топлива с максимально возможным поглощением выделяемой теплоты. Поскольку схемы такого рода доступны широкому кругу людей — попробуем разобраться с самостоятельным изготовлением пиролизного котла для больших порций горючего.

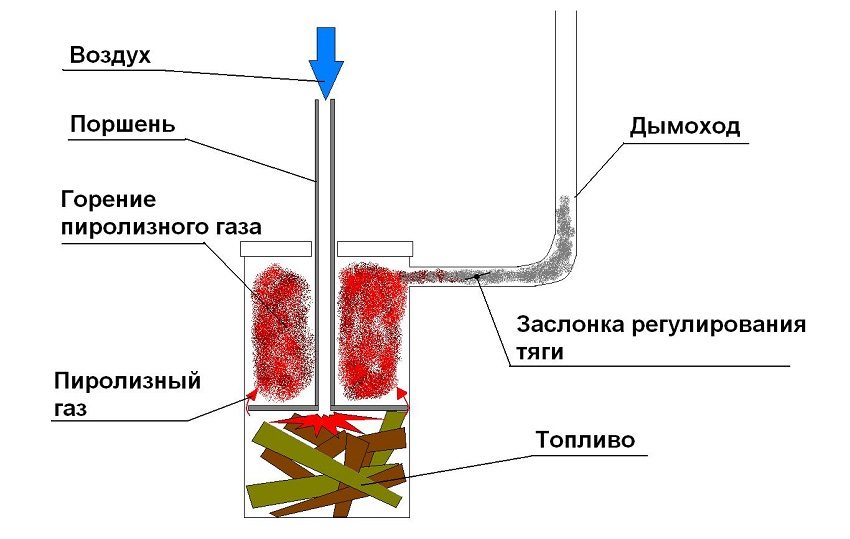

За счёт чего возможна длительная работаНа открытом воздухе даже отчасти сырые дрова сгорают очень быстро — буквально за 1–1,5 часа. Причиной всему свободный доступ кислорода — в закрытой топке котла он отсутствует, с помощью заслонки поддува дозируется порция поступающего кислорода, и горение происходит менее интенсивно.

Одной из главных проблем такого способа сжигания органического горючего оказалась его способность «гореть» даже без доступа кислорода. При высоких температурах происходит пиролиз — термическое разложение твёрдого топлива на летучие газообразные соединения. Кислород для этого процесса не нужен, достаточно разогреть закладку до 400–500 °С. При этом происходят колоссальные потери теплотворности — наиболее энергетически ценная составляющая угля или дров попросту выносится остаточной тягой в дымоход, не успевая прогорать полностью.

При высоких температурах происходит пиролиз — термическое разложение твёрдого топлива на летучие газообразные соединения. Кислород для этого процесса не нужен, достаточно разогреть закладку до 400–500 °С. При этом происходят колоссальные потери теплотворности — наиболее энергетически ценная составляющая угля или дров попросту выносится остаточной тягой в дымоход, не успевая прогорать полностью.

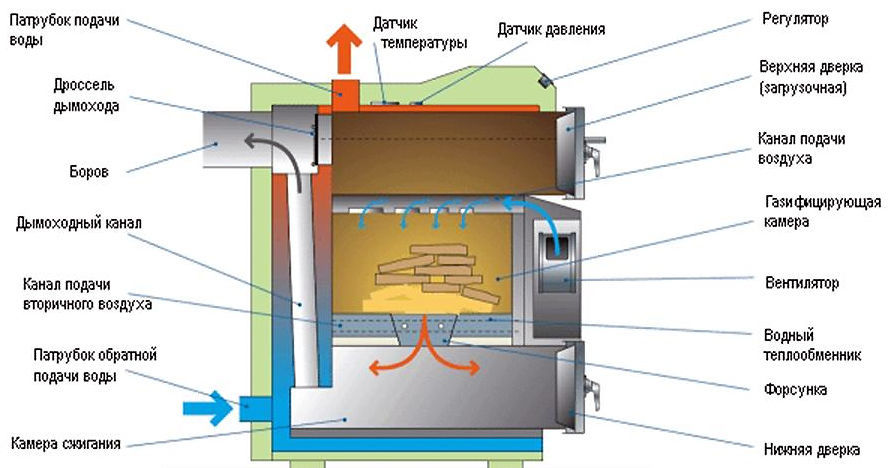

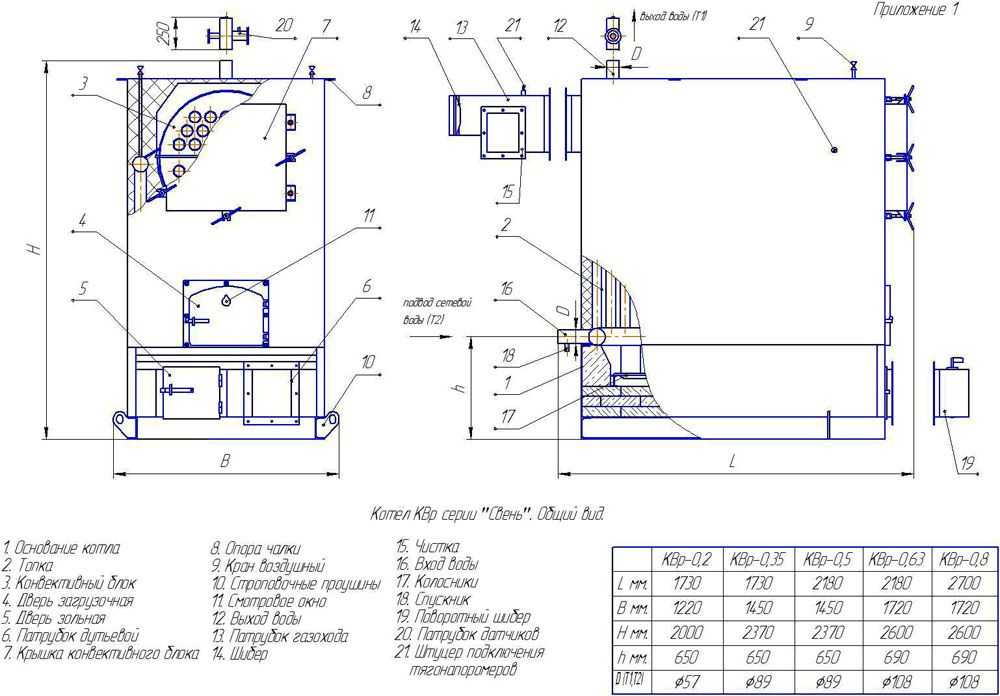

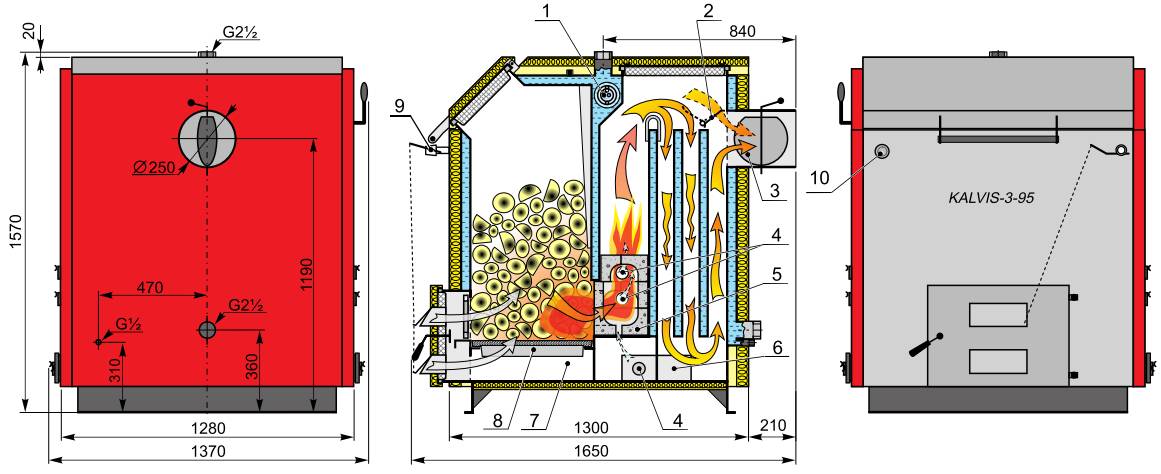

Пиролизный котёл на дровах: 1 — поддувало; 2 — камера загрузки топлива и газификации; 3 — теплобменник; 4 — камера сгорания; 5 — камера дожигания; 6 — дымоход

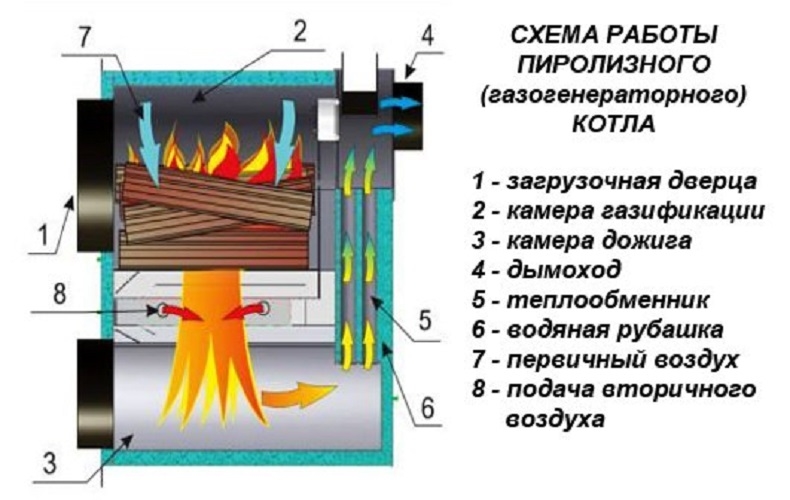

В конструкции каждого современного котла на твёрдом топливе должна быть предусмотрена дополнительная подача воздуха для догорания выделившихся газов. При этом интенсивность и скорость сгорания закладки регулируется не объёмом поступающего кислорода, а температурой нагрева топлива. Действительно, если разогреть всю закладку сразу, то горючие газы выделятся очень быстро и о продолжительной работе котла придётся забыть. Однако если нагревать твёрдое топливо отдельными порциями, возможно постепенное его разложение в генераторной камере и эффективное полное сгорание во втором отделении топки. При этом поток газов инвертируется, они движутся сверху вниз под действием тяги, созданной эжекцией.

При этом поток газов инвертируется, они движутся сверху вниз под действием тяги, созданной эжекцией.

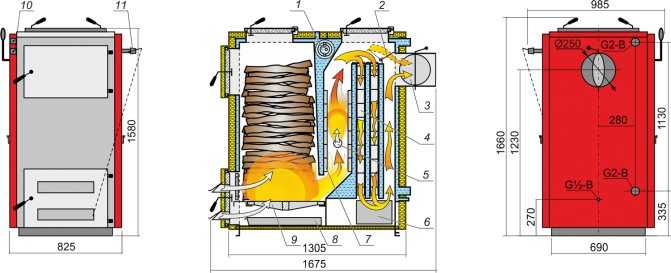

Конструкция пиролизного котла длительного горения: 1 — пиролиз твёрдого топлива; 2 — камера сгорания; 3 — нижняя дверца; 4 — подача вторичного воздуха; 5 — подача первичного воздуха; 6 — верхняя загрузочная дверца; 7 — камера газификации; 8 — дымосос

Материал изготовленияПиролизные котлы характеризуются повышенной температурой рабочей зоны. В камере газификации горения не происходит, однако обратный поток тепла способен разогревать стенки до 500–600 °С. Наибольшему температурному воздействию подвергается низ газогенераторного отсека — именно эта часть контактирует с воспламеняющимися газами и испытывает серьёзную термическую нагрузку. Рекомендуется низ камеры закладки выполнять в виде чугунного колосника или специального огнеупорного изделия с тонкой прорезью либо рядом небольших отверстий.

Основная трудность в самостоятельном изготовлении котловой техники заключается в выборе подходящей марки стали, которая поддаётся обработке в домашних условиях без специального оборудования. Наиболее пригодными в этом плане считаются стали аустенитного и аустенито-ферритного класса с умеренным содержанием хрома и никеля. Примерами марок таких сталей можно назвать 12Х18Н9Т, 08Х22Н6Т или AISI 304.

Наиболее пригодными в этом плане считаются стали аустенитного и аустенито-ферритного класса с умеренным содержанием хрома и никеля. Примерами марок таких сталей можно назвать 12Х18Н9Т, 08Х22Н6Т или AISI 304.

Технология сварки таких металлов признаётся умеренно сложной, но воспроизводимой в кустарных условиях с применением дуговой сварки покрытыми электродами без защитной среды. Основным фактором, ухудшающим качество сварной конструкции, считается образование горячих и холодных трещин, обусловленное высокой разницей температур на относительно малом линейном участке металлического изделия.

Для устранения негативных факторов термического воздействия используют следующие технологические приёмы:

- Нарезка деталей с плавной подачей режущего инструмента, чем исключается перегрев кромок.

- Ограничение плотности сварочного тока на 20–25% по сравнению с конструкционной сталью, сварка в мягких режимах.

- Ограничение температуры сварочной ванны, выполнение многопроходного шва с высокой скоростью без боковых колебаний.

- Правильная разделка соединяемых кромок согласно ГОСТ 5264 и их зачистка металлической щёткой.

- Подкладка под изнанку шва металлического теплоотвода, поковка шва в процессе остывания.

И, конечно же, следует сделать правильный выбор содержания легирующих добавок в стержне электрода, чтобы обеспечить содержание феррита в структуре шва порядка 5–8%. К использованию рекомендованы электроды марок ЦТ-15 и ЦТ-16, а также специальные электроды 6816 MoLC или ROST 1913.

После сваривания конструкций рекомендуется их первичный отжиг при температуре не менее 700 °С в течение 2,5–3 часов. Достаточно загрузить внутренность сваренного корпуса каменным углём и разжечь горючее, обеспечив слабый принудительный поддув. Перед проведением отжига желательно протравить сварочные швы специальной пастой, соответствующей используемой марке стали.

Определение размеров и мощностиПрежде чем приступить к изготовлению пиролизного котла, следует провести расчёт размеров камер топки и дополнительных отсеков. В качестве исходных данных принимается требуемая теплотворная мощность, определяемая с учётом КПД самодельного котла порядка 75–80%. В домашних условиях можно изготовить твердотопливные котлы мощностью до 20–25 кВт, более производительные агрегаты требуют использования жаропрочных сталей значительной толщины, которые плохо поддаются свариванию в домашних условиях.

В качестве исходных данных принимается требуемая теплотворная мощность, определяемая с учётом КПД самодельного котла порядка 75–80%. В домашних условиях можно изготовить твердотопливные котлы мощностью до 20–25 кВт, более производительные агрегаты требуют использования жаропрочных сталей значительной толщины, которые плохо поддаются свариванию в домашних условиях.

Мощность котла и продолжительность его работы определяются объёмом камеры газификации. Без учёта КПД теплотворность большинства распространённых пород древесины составляет около 4–5 тыс. ккал/кг, что примерно соответствует 4–4,5 кВт·ч тепловой мощности. Эти значения применимы только для древесины с влажностью не более 25%. Суть расчёта проста — определить требуемую мгновенную мощность и умножить её на количество часов работы. Стоит помнить, что пиролизные котлы даже совершенных конструкций имеют предельную продолжительность работы не более суток, а самостоятельно произведённые агрегаты следует рассчитывать максимум на 12–15 часов непрерывного горения.

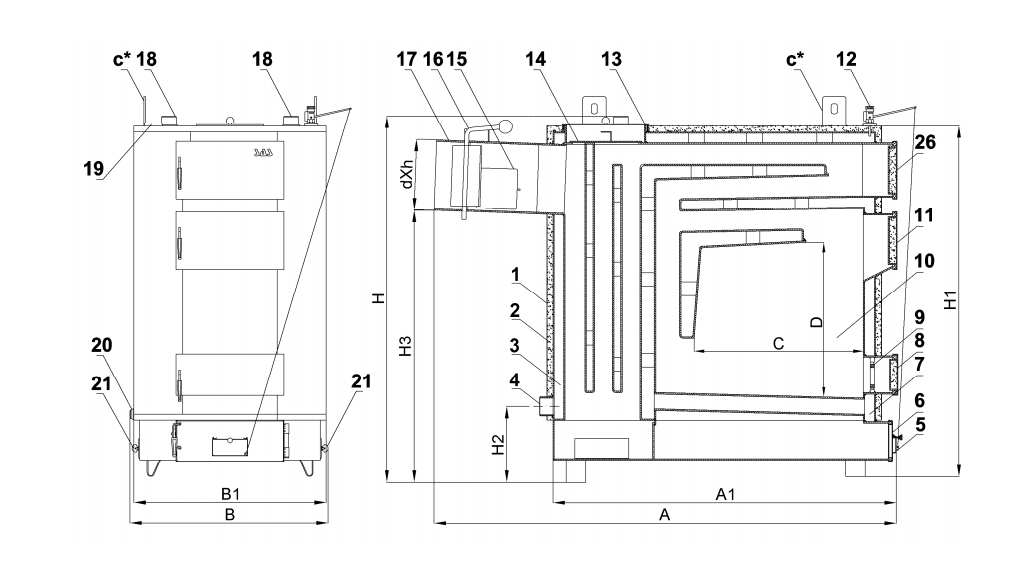

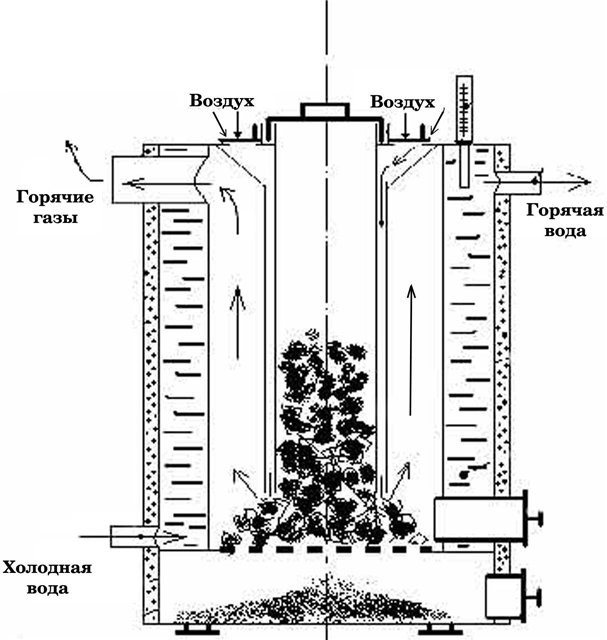

Объём камеры закладки определяется из расчёта 2 литра на каждый килограмм дров. К полученному значению нужно добавить около 30%, ведь в пиролизном котле используют неколотые чурки, которые невозможно уложить вплотную. Размер камеры сгорания газов должен составлять не менее 30–40% от объёма камеры газификации. Наиболее выгодной считается структура котла, в которой две камеры расположены одна над другой, имеют одинаковую форму, но отличаются по высоте.

Сборка двухкамерной топкиМатериалом для изготовления стенки камер лучше выбрать горячекатаный лист толщиной не менее 8 мм, в идеале — 10–12 мм. Чем толще металл, тем сложнее процесс сваривания, однако конструкцию из слишком тонкой стали гарантированно поведёт и выкрутит в непредсказуемых направлениях. Именно поэтому среди деталей, из которых собирается котёл, не должно быть мелких элементов с соотношением сторон более 2:1.

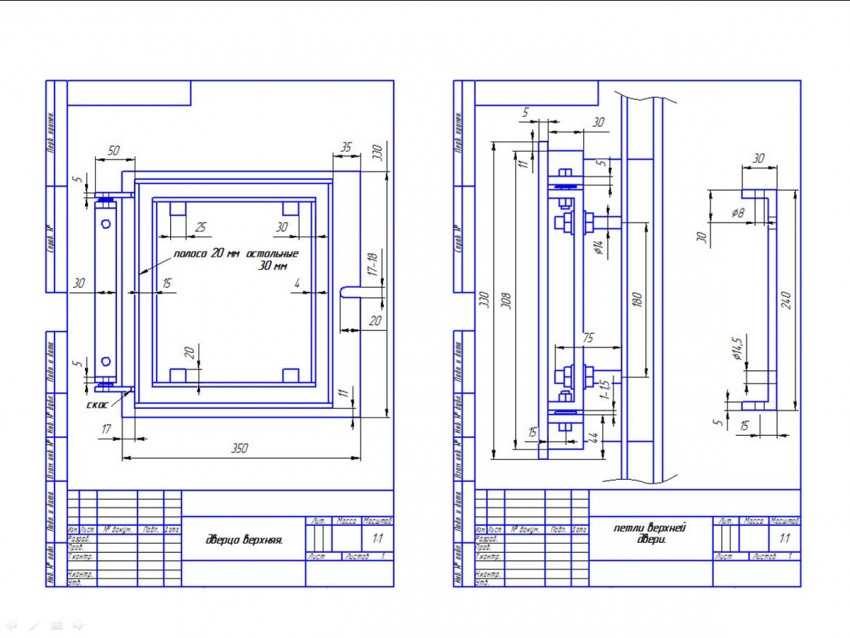

Основа двухкамерной топки — наружные боковые стенки. Они общие для обеих камер, соединяются посредством передней стенки, в которой проделаны два прямоугольных отверстия для дверец. Нижнее отверстие предназначено для обслуживания камеры сгорания, его высота должна быть порядка 120–150 мм, ширина — не менее 300 мм, располагается отверстие с отступом в 150 мм от нижнего края. Верхнее отверстие предназначено для загрузки камеры газификации, чем оно будет больше — тем лучше, располагаться отверстие должно не ближе 100 мм к верху камеры. Снизу и сзади топка замыкается цельными листами, которые вырезают по внешним габаритам топочной камеры, но не приваривают до окончания сборки внутренних деталей. Сверху котёл накрывается листом номинального сечения.

Нижнее отверстие предназначено для обслуживания камеры сгорания, его высота должна быть порядка 120–150 мм, ширина — не менее 300 мм, располагается отверстие с отступом в 150 мм от нижнего края. Верхнее отверстие предназначено для загрузки камеры газификации, чем оно будет больше — тем лучше, располагаться отверстие должно не ближе 100 мм к верху камеры. Снизу и сзади топка замыкается цельными листами, которые вырезают по внешним габаритам топочной камеры, но не приваривают до окончания сборки внутренних деталей. Сверху котёл накрывается листом номинального сечения.

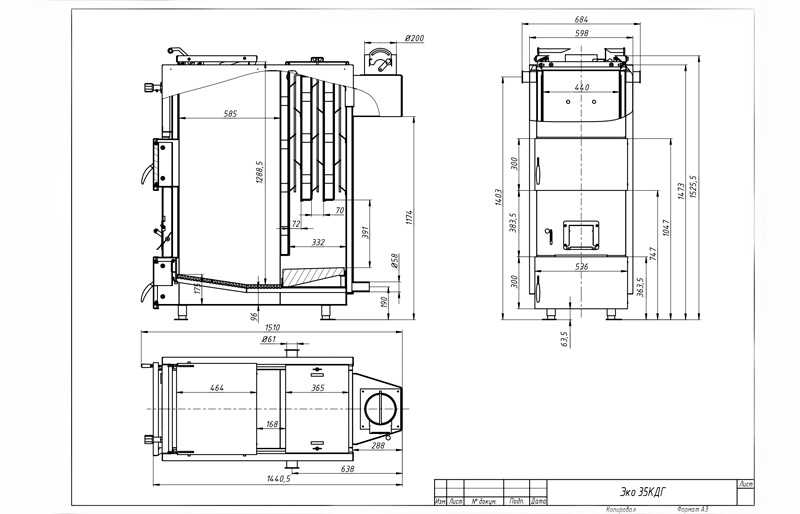

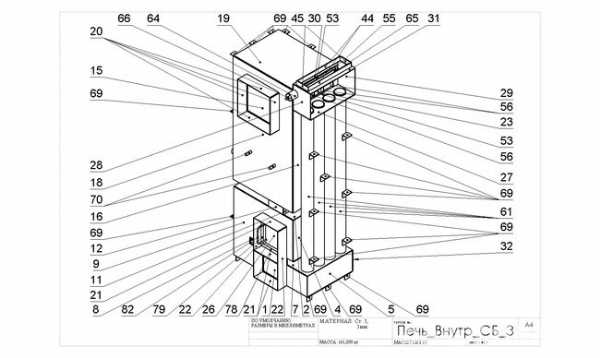

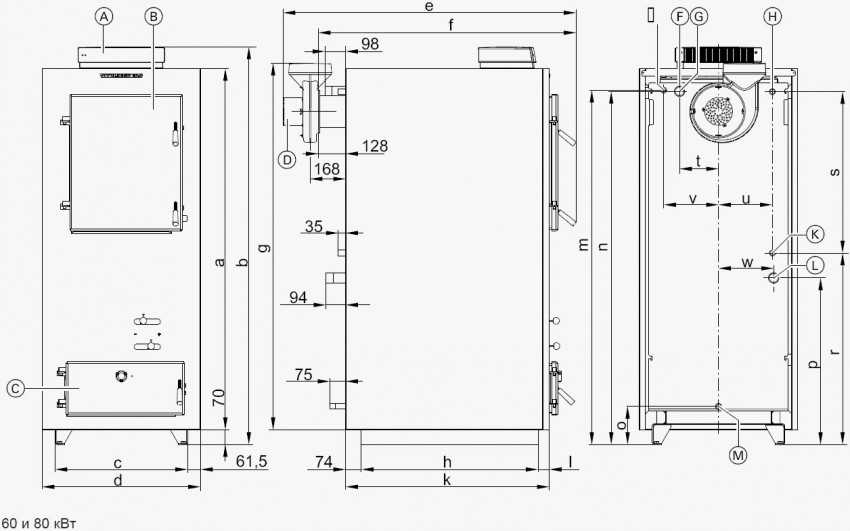

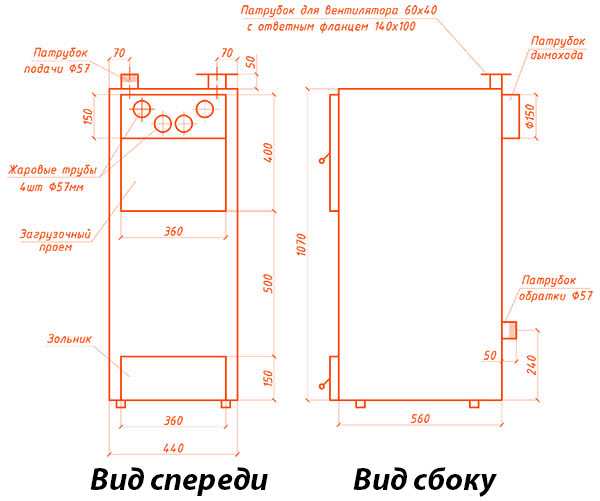

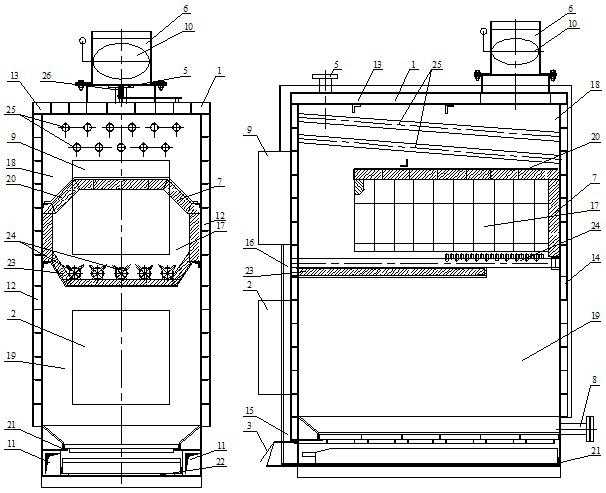

Пример размеров пиролизного котла

Разделять камеры газификации и сгорания будет цельная плита, ширина которой соответствует внутреннему расстоянию между стенками, а длина — на 400 мм меньше. В задней части плиты вертикально приваривается цельная перегородка, которая отделяет камеру загрузки по всей высоте, по центру вдоль горизонтальной части вырезается отверстие шириной 50 и длиной в 400–600 мм. Собранную Г-образную перегородку не приваривают до завершения сборки теплообменника.

Собранную Г-образную перегородку не приваривают до завершения сборки теплообменника.

Наилучшей конфигурацией теплообменника самодельного пиролизного котла будет водяная рубашка нижней камеры и дымоходного канала. Это не самый эффективный тип, однако производство собственного сотового теплообменника вызовет неизбежные трудности либо с поиском труб соответствующей марки стали, либо со свариванием разнородных деталей.

Сборку деталей теплообменника проводят на том этапе, когда у котла сварены дно, передняя панель и две боковые стенки. Доступ для сварочных работ обеспечивается с задней стороны котла. Первым делом устанавливается верхняя перегородка рубашки. Это прямоугольная плита по внутренней ширине топки и на 200 мм меньше глубины камеры сгорания. По бокам плиты нужно удалить два прямоугольных фрагмента шириной по 100 мм таким образом, чтобы в передней части плиты осталось два выступа длиной по 200 мм. Полученная деталь приваривается к стенкам и передней панели заподлицо с нижним краем проёма дверцы камеры сгорания. При этом вырезы в перегородке образуют каналы для циркуляции между нижней зоной и боковыми стенками теплообменника.

При этом вырезы в перегородке образуют каналы для циркуляции между нижней зоной и боковыми стенками теплообменника.

Внутренние стенки рубашки выполняются по краю проточных каналов, имеют высоту камеры сгорания и примыкают вплотную к передней панели. Сверху их накрывают двумя полосами шириной по 100 мм.

По длине теплообменник не достаёт до задней стенки котла порядка 200 мм и примерно на такое же расстояние боковые каналы выступают за Г-образную перегородку между камерами. Когда она будет установлена, останется только сформировать двойные стенки дымоходного канала, вырезать его выходное отверстие, закрепить заднюю стенку котла и врезать резьбовые штуцеры для подключения к отопительному трубопроводу. Врезка обратки выполняется в одном из передних нижних углов рубашки, подачу врезают в любой наивысшей точке рубашки дымохода.

Обратите внимание, что камера сгорания ограничена со всех сторон водяной рубашкой, кроме перегородки с камерой газификации. Это необходимо для передачи тепла, обеспечивающего термическое разложение топлива. При этом прогреваться будет не вся закладка сразу, а только её слои, примыкающие к разогретым стенкам.

При этом прогреваться будет не вся закладка сразу, а только её слои, примыкающие к разогретым стенкам.

К сожалению, пиролизные котлы не являются энергонезависимыми. Из-за реверсного потока газов требуется принудительный наддув. Для моделей мощностью до 15 кВт он реализуется дутьевым вентилятором, который монтируется на нижней дверце. При этом пополнение загрузки в процессе горения невозможно.

Более мощные котлы комплектуются вентилятором-дымососом, который устанавливается на верхней стенке корпуса на выходе дымоходного канала. При этом исключается появление обратной тяги и дверцу камеры газификации можно без последствий открывать даже в процессе горения.

Особое внимание нужно уделить температуре теплоносителя внутри рубашки. После выхода котла на режим она не должна быть меньше 60 °С для исключения образования конденсата. Эта задача решается путём установки узла автоматической рециркуляции, подмешивающей воду из подачи в обратку. Также требуется установка группы безопасности для закрытых отопительных систем и основного циркуляционного насоса. опубликовано econet.ru

Также требуется установка группы безопасности для закрытых отопительных систем и основного циркуляционного насоса. опубликовано econet.ru

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

Пиролизный котел и его монтаж своими руками, чертежи, как самому сделать самодельный агрегат

Сегодня для многих собственников домов актуальна тема создания пиролизного котла своими руками. Это устройство имеет высокую продуктивность работы, способно обеспечить все требования потребителей в отоплении помещений. Причем пиролизный котел можно запросто сделать своими руками.

Содержание

1 Что представляет собой пиролизное горение?

1.1 Особенности оборудования

2 Экономия материальных средств при самостоятельной сборке котла

2.1 Советы по подготовке к работе

3 Сборка отопительной пиролизной системы

3.1 Моменты по проектированию

3.

2 Конечные действия

2 Конечные действия

4 Требования пожарной безопасности

5 Ряд рекомендаций для самостоятельного сбора пиролизного котла

5.1 Проверка системы пиролизного отопления

Что представляет собой пиролизное горение?

Топить дровами не совсем рационально, ведь они горят очень быстро и весь жар выходит через короткое время, не выделяя при этом должного тепла. Потому приходится все время подкидывать топливо в печку. А вот пиролиз создает специальные условия, при которых материалы сгорают медленнее, отдавая больше тепла. В результате получается зола, кокс и горючий газ, которые соединяются с воздухом, и формируют высокий уровень тепловой энергии.

Принцип действия пиролизного котла:

- при контролированном поступлении кислорода в малых пропорциях сгорает древесина;

- выделяется горючий газ;

- происходит сгорание газовой смеси.

На такие промышленные пиролизные установки – высокая цена. Это оправдано использованием высококачественных материалов и встроенной сложной системой автоматического контроля, которая отвечает за достойную работу агрегата.

Это оправдано использованием высококачественных материалов и встроенной сложной системой автоматического контроля, которая отвечает за достойную работу агрегата.

Особенности оборудования

Пиролизный котел состоит из двух камер сгорания. Первая – нужна для пиролиза топлива, там древесина разделяется на газы и сухой остаток, далее пиролизный газ попадает во вторую камеру, где распределяется уровень и количество тепла по всей камере.

Отсеки разделены колосником, на котором помещены брикеты. Важной особенностью конструкции является верхнее дутье, используется принудительная тяга за счет вмонтированного вентилятора или дымососа.

Обратите внимание: чтобы качественно управлять процессом горения, важно тщательно контролировать количество воздуха, что попадает в установку.

При отсутствии электроэнергии рекомендуется установить источник бесперебойного питания.

Экономия материальных средств при самостоятельной сборке котла

Те, кто решился сделать пиролизный котел своими руками, сэкономят немалую сумму, в пределах 2000-2500 долларов. Конечно, нужно будет изучить много информации о данном проекте, возможно, заказать чертежи на фирме, которая занимается подобными вопросами. Но все равно самостоятельный процесс по сборке пиролизного котла позволит потратить меньше средств, чем на приобретение готового механизма.

Конечно, нужно будет изучить много информации о данном проекте, возможно, заказать чертежи на фирме, которая занимается подобными вопросами. Но все равно самостоятельный процесс по сборке пиролизного котла позволит потратить меньше средств, чем на приобретение готового механизма.

Советы по подготовке к работе

Перед началом такого ответственного задания нужно подготовить следующие инструменты:

- электродрель и болгарку;

- сварочный аппарат постоянного тока;

- лист толщиной 4 мм;

- трубы разного диаметра, от 3 до 15 см и толщиной от 0,32 до 0,45 см;

- стальные полоски;

- электроды;

- шлифовальные и отрезные круги – 125 и 230 мм;

- вентилятор или дымосос и температурный датчик.

Каждый мастер может по собственным замерам изготовить пиролизный котел, но лучше, чтобы стандартные размеры внутренней камеры сгорания топлива не менялись.

Сборка отопительной пиролизной системы

Прежде чем сделать такой котел своими руками, важно ознакомиться с правильным порядком действий.

В первую очередь нужно раскроить трубы и листы, делая заготовки для газогенератора, топки и охладителя. Все элементы конструкции необходимо тщательно обработать шлифовальной машиной, обозначив разделку для сварочных швов.

Дальше нужно поместить элементы на сварочный стол, где будет происходить последующая сборка механизма.

Сборка корпуса выполняется в данном порядке:

- Торцевая стенка укладывается на стол.

- К ней монтируются точечными швами боковые детали.

- Укрепляются распорки, дно и крышка.

На выходе получается ящик без лицевой стороны, ведь этот процесс необходимо отложить до полной сборки внутренностей котла.

Теперь можно переходить к установке топки газового генератора. Монтируется решетка колосника и горловина патрубка для отвода газов.

После этого собираются колонны для фильтрации и охлаждения паров газа. Изготавливаются они из труб, монтируются в заранее подготовленные отверстия в корпусе пиролизного котла.

Моменты по проектированию

Примечание: самодельные пиролизные котлы должны проектироваться с полным знанием функциональности всей системы, иначе получится очень опасная и некачественная печь.

Если в чертежах имеется теплообменник в газификаторе либо в камере сгорания, то такие конструкции не стоит даже разглядывать. Вводить дополнительные детали в механизм без учета требований пожарной безопасности – запрещено!

Конечные действия

Далее в самодельный котел монтируется камера горения горючего газа. Она располагается над зоной газогенератора. На этом этапе делается «рубашка» системы отопления, устанавливается лицевая стенка, обустраивается воздухообменник и патрубок дымохода.

Завершающий штрих – навешиваются дверцы и поддувала. Все работы нужно сделать односторонними сварочными швами, которые накладываются с учетом герметизации зоны газогенератора и второй камеры – топки.

Самодельные пиролизные системы могут быть оборудованы водяными теплообменниками, а более сложные агрегаты идти со встроенными двойными рубашками для отопления и горячего водоснабжения.

Пиролизный котел сложной модификации лучше не делать самому, а приобрести в готовом виде. Ведь эта конструкция требует от мастера профессионального опыта работы с материалом.

Подобные агрегаты создают принудительный теплообмен при нагревании воздуха в трубах корпуса.

Требования пожарной безопасности

После того как самодельный пиролизный котел готов, нужно правильно выполнить его установку. Здесь важна не столько техническая сторона вопроса, сколько учет всех правил пожарной безопасности.

Во-первых, оборудование нужно устанавливать в котельной, нежилом помещении. Для основания печки сделать бетонный каркас. Перед камерами топок поместить металлическую пластину около 2 мм с учетом расстояния между стеной и корпусом отопительной системы – 20 см.

Во-вторых, в котельной должно быть вентиляционное отверстие, дабы эффективно циркулировал свежий воздух. Дымоход потребуется утеплить фольгированной минватой во избежание накопления дегтя и конденсата на стенках агрегата.

В-третьих, закрытая заслонка прямого хода воздуха должна блокировать загрузочный люк, чтобы в лицо не поступали пары топлива. Догрузка древесины в котел с дымососом выполняется без особых предосторожностей. Дверца люка монтируется таким образом, что она может двигаться вперед и назад в любой последовательности.

Ряд рекомендаций для самостоятельного сбора пиролизного котла

Загрузочное место для топлива необходимо размещать немного выше, чем у обычных систем твердого топлива. Важно установить ограничитель, который поспособствует качественному контролю воздуха в топливной камере. Владелец печки сможет своевременно подкладывать дрова для эффективной теплоотдачи.

Чтобы создать ограничитель для пиролизного котла, можно использовать трубу диаметром 70 мм, а к нижней части добавить стальной диск с зазором между стенками до 40 мм.

Загрузочные отверстия для брикетов или дров делаются прямоугольными, на дверце должна быть специальная стальная прокладка, которая обеспечивает плотное прилегание основы к стенкам агрегата.

Отдельно необходимо сделать отверстие для устранения золы, дабы без проблем доставать ее с печи. Для повышения качества отдачи тепла важно соорудить трубу теплоносителя с изгибом, а количество поступающего воздуха регулировать с помощью вмонтированного снаружи вентилятора или дымососа.

Проверка системы пиролизного отопления

После монтажа оборудования в него загружается топливо с влажностью не более 20%. Для эффективного розжига открывается дверца и поджигаются дрова. Котел плотно закрывается. Под действием температуры без доступа воздуха должен начаться пиролизный процесс. Пламя газа должно быть ровным, почти белого цвета.

В дальнейшем пользователю нужно регулярно следить за состоянием сварочных швов и своевременно чистить котел от золы и копоти.

Такая конструкция на дровах позволит владельцу качественно отапливать помещение долгие годы, экономя при этом немалые денежные средства на газ и электричество.

Удачной Вам работы!

- Автор: admin

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Как сделать Biochar — Что такое печь, печь и реторта?

Руководство по оборудованию для производства сырья и пиролиза

Для производства биоугля необходимо сырье и оборудование для пиролиза. Для создания оптимальных условий для производства биоугля в процессе пиролиза следует использовать более медленный нагрев, так как более быстрый нагрев приводит к образованию бионефти.

Быстрый нагрев для производства бионефти

Существует множество отчетов и описаний реакторов быстрого пиролиза, иногда называемых газификаторами. Они основаны на псевдоожиженных слоях, вращающихся конусах, системах абляции с циклонными сепараторами и электростатическими фильтрами. Некоторые из этих проектов прошли пилотную и коммерческую стадии.

Они основаны на псевдоожиженных слоях, вращающихся конусах, системах абляции с циклонными сепараторами и электростатическими фильтрами. Некоторые из этих проектов прошли пилотную и коммерческую стадии.

Быстрый пиролиз направлен на получение пиролизных жидкостей (биомасла) с выходом жидкостей до 75% сухой массы. Значительные механические воздействия этих процессов в сочетании с мелкими частицами исходного сырья, обычно 2 мм, означают, что они могут быть менее подходящими для производства типов биоугля, необходимых для сельского хозяйства и садоводства.

Соображения относительно исходного сырья

Сырье должно быть органическим материалом, и в идеале оно должно быть частью потока зеленых отходов, которые в противном случае сгнили бы или попали на свалку.

Если у вас нет доступа к потоку зеленых отходов, купите местное сырье, чтобы уменьшить углеродный след при его транспортировке.

По мнению многих экспертов, древесина является лучшим сырьем для биоугля из-за ее сосудистой структуры. Исследования показали, что для производства биоугля можно использовать многие продукты сельского и лесного хозяйства. Солома, бамбук, опилки и рисовая шелуха — все это примеры таких материалов.

Исследования показали, что для производства биоугля можно использовать многие продукты сельского и лесного хозяйства. Солома, бамбук, опилки и рисовая шелуха — все это примеры таких материалов.

Фермеры могут сжигать зеленые отходы со своих ферм, такие как солома, пенька, навоз и хворост.

Будьте осторожны

При изготовлении биоугля следите за окружающей обстановкой и убедитесь, что нет риска возгорания из-за искр. Также будьте очень осторожны с теплом, огнем и токсичными газами (например, угарным газом), когда делаете свой собственный.

Изготовление биоугля на заднем дворе/саде

Создание собственного биоугля на заднем дворе/саде своими руками очень достижимо. Многие люди находят это дешевле и веселее, чем покупать его у производителя. Вы можете собирать органические материалы из своего сада, включая древесную щетку и древесный материал с кустов.

Однако учтите следующее:

Если исходное сырье влажное, вам потребуется много тепла, чтобы выжечь воду, содержащуюся в вашем материале.

На этих установках можно производить только небольшие объемы полукокса за один прогон. Это пакетный процесс, требующий больших временных и трудовых затрат.

Многие самодельные системы выделяют много углекислого газа и дыма для создания биоугля.

Самодельный метод (оборудование не требуется)

Подготовьте землю в качестве импровизированной ямы для костра, удалив окружающий мусор и выкопав яму. Заполните отверстие своим сырьем и зажгите огонь поверх этого сырья. Эта установка уменьшает количество кислорода в нижней части огня, позволяя происходить частичный пиролиз. Иногда его называют открытой тягой с верхней подачей (TFOD). Это очень неэффективный и грязный метод.

Угольный генератор + источник тепла

Самая дешевая установка оборудования — это использование угольного генератора и корзины для костра, которую можно легко купить в Интернете или в местном магазине «Сделай сам». Загрузите в угольный генератор исходный материал. Разожгите огонь в бункере для огня и однажды поместите угольный генератор в верхнюю часть бункера. Добавьте свою крышку, чтобы обеспечить дымоход, втягивающий кислород в дно, чтобы гореть горячее. Это все еще нужно кормить древесиной, поэтому это требует много времени и грязи, но более эффективно, чем метод «сделай сам».

Загрузите в угольный генератор исходный материал. Разожгите огонь в бункере для огня и однажды поместите угольный генератор в верхнюю часть бункера. Добавьте свою крышку, чтобы обеспечить дымоход, втягивающий кислород в дно, чтобы гореть горячее. Это все еще нужно кормить древесиной, поэтому это требует много времени и грязи, но более эффективно, чем метод «сделай сам».

Небольшое оборудование для производства биоугля

Мы перечислили различные типы оборудования, которое можно использовать для производства биоугля. Между оборудованием есть много общего, и разные люди/организации используют разные термины для обозначения конкретного оборудования. Мы сделали все возможное, чтобы определить каждую единицу оборудования ниже:

Следующим шагом вверх по технологической лестнице являются реторты, в том числе; Блоки Top Lit Up Draft (TLUD) и Top Fed Open Draft (TFOD), такие как конусы и пирамиды (металл и яма) и кольца.

Эти ссылки дают несколько примеров того, что возможно для создания собственных небольших производителей биоугля.

Корыто для пламегасителя

Одним из самых простых является желоб для пламегасителя, описанный Карком Дж. Фрогнером. Это открытая система, использующая металлический желоб для сдерживания процесса.

Плита

Печь традиционно рассматривается как источник тепла, используемый для приготовления пищи, обогрева комнаты или жилища или сушки материалов.

Ракетная печь

Это печи с трубами или дымоходами для улучшения тяги или потока воздуха.

Газификатор с восходящим потоком с верхним освещением (TLUD)

По сути, это микропечь, в которой отходящие газы перерабатываются и сжигаются для большей эффективности. Это идет дальше, чем ракетная печь, потому что почти не дымит.

Изготавливается из двух концентрических металлических цилиндров. Принципиальным является то, что во внутренней камере находится биоугольное сырье. Огонь зажигается в верхней части цилиндра, и он втягивает воздух, чтобы поддерживать горение, но не слишком горячий, чтобы сжечь материал. Когда синтез-газы становятся достаточно горячими, они выделяются из исходного сырья и сжигаются.

Когда синтез-газы становятся достаточно горячими, они выделяются из исходного сырья и сжигаются.

Печь

Печь – это печь, используемая для обжига материала. Это теплоизолированный контейнер с внутренним или внешним обогревом. Традиционная технология печи использовалась для производства древесного угля с древних времен. Многочисленные конструкции, в том числе традиционные печи с земляными насыпями и кирпичные печи, на протяжении тысячелетий обеспечивали древесный уголь для приготовления пищи, плавки и обработки металлов.

Тем не менее, в контексте производства биоугля печи обычно имеют открытый верх, чтобы можно было добавить больше сырья. Они бывают разных типов, включая конус, пирамиду или кольцо (цилиндр), иногда называемое Кон Тики. Печь Kon Tiki сконструирована таким образом, что ее можно наклонять, что облегчает удаление биоугля.

Реторта

Реторта представляет собой герметичный контейнер, который нагревается снаружи, а образующиеся газы обычно собираются в виде продукта или сжигаются для обогрева процесса. Использование газов таким образом делает процесс более эффективным.

Использование газов таким образом делает процесс более эффективным.

Оборудование для производства биоугля в промышленных масштабах

Для производства биоугля в промышленных масштабах вам потребуется оборудование для пиролиза, машина или технология непрерывной подачи, которые могут производить большие объемы.

Горелка с воздушной завесой

Обычно используется в лесном хозяйстве для сжигания деревьев и кустарников на месте в труднодоступных местах.

Это периодический/непрерывный процесс с точки зрения исходного сырья, но после заполнения контейнера его необходимо охладить, а его содержимое удалить вручную.

Reactor

Обычно в реакторной системе используется непрерывная подача/выпуск. Он использует пиролизный газ из зоны горения для обеспечения процесса теплом. В некоторых системах используется горизонтальная вращающаяся печь под вакуумом с непрямым нагревом.

Генератор

В контексте биоугля генератор использует отработанное тепло из системы для другой цели. Это может быть производство электроэнергии за счет хранения и распределения пара, горячей воды и углекислого газа в теплицах.

Это может быть производство электроэнергии за счет хранения и распределения пара, горячей воды и углекислого газа в теплицах.

Electric

Некоторые производители предлагают электротермические агрегаты с механизированной подачей, которая также служит нагревательным элементом. Они адаптируются к различным видам сырья, включая сточные воды, и могут включать рекуперацию тепла, а также обработку паров/жидкостей.

Микроволновая печь

Исследователи попытались разработать микроволновую установку при финансовой поддержке ЕС. Они планировали продемонстрировать мобильную установку для использования в лесном хозяйстве для производства биотоплива/биоугля. Они добились прогресса, но, к сожалению, не смогли продемонстрировать полностью функциональную систему.

Итоговый отчет – МИКРОТОПЛИВО (Мобильная микроволновая пиролизная установка превращает биомассу в топливо на месте)

Соображения

Место пиролиза

Многие группы ищут способы получить доступ к сырью, которое может находиться в труднодоступных местах. Они стремятся производить мобильную биоугольную технологию для использования с прицепами или встраивания в транспортные контейнеры. Им легче маневрировать на месте, чем сырье вытаскивается и доставляется в определенное место.

Они стремятся производить мобильную биоугольную технологию для использования с прицепами или встраивания в транспортные контейнеры. Им легче маневрировать на месте, чем сырье вытаскивается и доставляется в определенное место.

В процессе пиролиза выделяется CO 2 и тепло, так как же использовать эти побочные продукты, чтобы сделать всю систему еще более эффективной?

Тепло

Тепло можно использовать для нагрева воды или жидкости, которая, в свою очередь, может храниться в виде горячей воды в больших изолированных резервуарах и использоваться в коммерческих целях или использоваться с теплообменником для обогрева зданий. В качестве альтернативы его можно превратить в пар/пар, который затем может приводить в действие турбину для производства электроэнергии на месте.

CO 2

При чистом сжигании CO 2 можно либо дозированно закачивать непосредственно в теплицу для увеличения роста растений, либо собирать и продавать промышленным предприятиям, как газированные напитки.

В зависимости от масштаба операции вполне вероятно, что использование побочных продуктов тепла и CO 2 будет лучшим способом помочь процессам в конкретном месте.

Создание биоугля от простого до промышленного

Пиролизные печи для продажи и программа развития

В настоящее время мы строим наши собственные печи и осуществляем программу развития, нажмите здесь для получения дополнительной информации

Сделай сам — сделай газификатор TLUD

Дэн Хеттингер, руководитель предприятия Biochar

В прошлом месяце я немного написал о углеродном воздействии производства биоугля и пришел к выводу, что переход на «отрицательный углерод», вероятно, вполне возможен с помощью простых технологий биоугля «на заднем дворе». Чрезвычайно популярная презентация Боба Уэллса о Tin-Man демонстрирует эффективный метод «сделай сам» с одной стальной бочкой на 55 и 30 галлонов. В последнее время здесь, в Living Web Farms, нас захватил TLUD (Top-Lit/Up-Draft) Газификатор в качестве альтернативного средства производства биоугля своими руками. На самом деле, если вы внимательно следили за нами, то знаете, что мы уже немного говорили о газификаторах TLUD.

На самом деле, если вы внимательно следили за нами, то знаете, что мы уже немного говорили о газификаторах TLUD.

Я буду первым, кто признает, что это может быть трудной задачей для многих людей. То есть, пока вы не посмотрите поближе на то, что возможно с этой технологией.

Что такое газификатор?

Скорее всего, вы слышали о газификации угля как об одной из технологий «чистого угля», которой в последнее время уделяется много внимания. Достоинства этой практики спорны и вообще не входят в рамки нашей работы. Хотя принципы технологии очень похожи, когда мы говорим о газификаторах, мы обычно имеем в виду устройства гораздо меньшего размера, которые преобразуют биомассу в газы за счет применения тепла с контролируемым количеством кислорода. Наши газификаторы — низкотехнологичные устройства: думайте о них как о сосудах, наполненных биомассой и освещенных факелом, в который подается ровно столько кислорода, сколько необходимо для поддержания горения. Происходит пиролиз, биомасса превращается в углерод, и выделяется множество газов. Полученная смесь окиси углерода, водорода и двуокиси углерода (часто называемая газом-производителем, или Syngas ) горючий газ, который затем может смешиваться с кислородом и гореть при более высоких температурах, чем обычный дым. Более высокие температуры обеспечивают более полное сжигание, которое в конечном итоге по сравнению с открытым сжиганием является более чистым и эффективным процессом.

Полученная смесь окиси углерода, водорода и двуокиси углерода (часто называемая газом-производителем, или Syngas ) горючий газ, который затем может смешиваться с кислородом и гореть при более высоких температурах, чем обычный дым. Более высокие температуры обеспечивают более полное сжигание, которое в конечном итоге по сравнению с открытым сжиганием является более чистым и эффективным процессом.

В начале 20-го века «городской газ» производился как побочный продукт процесса коксования и распространялся среди близлежащих населенных пунктов в качестве топлива для приготовления пищи и источника света. Однако открытие дешевого ископаемого топлива сделало это и раннюю химическую промышленность, которую оно поддерживало, неактуальными. Газификация биомассы вновь привлекла внимание во время мировых войн, когда нефти стало так мало, что многие европейские экономики были вынуждены перевести до миллиона автомобилей, работающих на нефтяном топливе, на синтез-газ.

В 1989 году Федеральное агентство по чрезвычайным ситуациям (FEMA) опубликовало руководство по созданию простых газогенераторов с нисходящей тягой для питания автомобилей во время нехватки нефти. С тех пор такие гуру древесного газа, как Уэйн Кит (driveonwood.com), расширили эти планы по созданию надежных грузовиков на биомассе, способных путешествовать по континенту на удивительно низком количестве топлива. Сегодня есть много торговых точек для самодельных и коммерческих электрических генераторов на древесном газе.

С тех пор такие гуру древесного газа, как Уэйн Кит (driveonwood.com), расширили эти планы по созданию надежных грузовиков на биомассе, способных путешествовать по континенту на удивительно низком количестве топлива. Сегодня есть много торговых точек для самодельных и коммерческих электрических генераторов на древесном газе.

Бригада LWF biochar построила этот пассивный угольный газификатор для работы газонокосилки, которую мы нашли на обочине дороги! Древесный уголь в качестве топлива для газификации является чистым выбором, так как большая часть смол уже удалена, но он горит горячо и может привести к различным проблемам. Присмотритесь, и вы увидите, как выхлоп двигателя удваивается как воздухозаборник, чтобы сделать его работу немного прохладнее.

Присмотритесь, и вы увидите, как выхлоп двигателя удваивается как воздухозаборник, чтобы сделать его работу немного прохладнее.

Почти одновременно в другой части мира инженеры-гуманитарии разрабатывали небольшие газовые кухонные плиты для повышения эффективности использования топлива и более чистого сгорания. Всемирная организация здравоохранения сообщила, что от ⅓ до ½ населения мира по-прежнему готовят пищу на открытом огне, и что ежегодно до 4 миллионов человек преждевременно умирают от загрязняющих веществ в помещении в результате приготовления пищи в помещении. Существует огромный потенциал для положительного глобального воздействия за счет разработки более чистой технологии сжигания биомассы.

Газификаторы с восходящей тягой с верхним освещением

Газификационная печь TLUD родилась в результате многолетней разработки. Эти устройства используют крупную биомассу (обычно древесную щепу или гранулы) в качестве топлива для получения как чистого пламени для приготовления пищи или обогрева, так и древесного угля, который будет использоваться в качестве биоугля или продаваться как товар с добавленной стоимостью. Наряду с поварами в развивающихся странах сознательные садовники и поселенцы использовали технологию TLUD для производства биоугля из ландшафтных отходов, одновременно обеспечивая теплом теплицы, воду для бытовых нужд, консервирование или даже переработку цыплят.

Наряду с поварами в развивающихся странах сознательные садовники и поселенцы использовали технологию TLUD для производства биоугля из ландшафтных отходов, одновременно обеспечивая теплом теплицы, воду для бытовых нужд, консервирование или даже переработку цыплят.

С помощью TLUD в день обработки цыплят на Living Web Farms бригада биоугля поддерживала оптимальную температуру 8 галлонов воды для замачивания для легкого выщипывания перьев.

ТЛУД работает на естественной тяге первичного воздуха через столб тлеющей биомассы. Процесс начинается, когда на вершине колонны разжигается небольшой огонь. Затем первичный воздух всасывается через отверстия под ним — достаточно, чтобы поддерживать его горячим, но недостаточно, чтобы создать и открыть ожог. Образуется густой дым (синтез-газ), и, как только создается сильная тяга, вторичный воздух втягивается через отверстия в направлении верхней части сосуда. Этот вторичный воздух смешивается с синтетическим газом в зоне горения, где он горит намного чище, чем в обычном костре. Ограниченное содержание кислорода непосредственно под пламенем облегчает сохранение древесного угля. Эта линия между пламенем и углями иногда упоминается как 9.0041 Пиролизный фронт.

Ограниченное содержание кислорода непосредственно под пламенем облегчает сохранение древесного угля. Эта линия между пламенем и углями иногда упоминается как 9.0041 Пиролизный фронт.

Существует множество способов создания газогенератора с разной степенью сложности для различных применений, и я призываю вас продолжить самостоятельное исследование. Для серьезного мелкого производителя DIY я бы порекомендовал начать с чемпионского стиля TLUD. С его подогревом вторичного воздуха это немного сложнее, чем то, что я продемонстрировал ниже, но оно того стоит, чтобы добиться более чистого горения, благоприятного для соседей.

Прошлой осенью команда LWF biochar построила несколько TLUD чемпионского типа (см. ниже, конец слайд-шоу для фотографий). Следует отметить больший из двух, где мы расширили дизайн чемпиона и сместили дымоход, чтобы мы могли использовать эту большую плоскую пластину в качестве нагревательной поверхности для нагрева больших кастрюль с водой для консервирования. Что нам действительно нужно, так это надежная печь с более длительным временем работы, которая также поможет перенести работу по консервированию (и все это тепло и влажность) на улицу в летнее время. Это устройство нагревает 3 галлона воды из скважины до кипения примерно за 45 минут, работает на полную мощность около 2 часов и дает 2-3 галлона измельченного биоугля.

Что нам действительно нужно, так это надежная печь с более длительным временем работы, которая также поможет перенести работу по консервированию (и все это тепло и влажность) на улицу в летнее время. Это устройство нагревает 3 галлона воды из скважины до кипения примерно за 45 минут, работает на полную мощность около 2 часов и дает 2-3 галлона измельченного биоугля.

Трудно построить надежный газификатор без сварки, хотя мы понимаем, что сварка может быть пугающей (это проще, чем вы думаете) и доступна не всем. Ниже представлено слайд-шоу, которое мы собрали, чтобы продемонстрировать очень простую и надежную сборку большого TLUD из спасенного 100-галлонного баллона с пропаном и двух секций 6-дюймовой дымоходной трубы. Вам не понадобится сварщик, чтобы построить это, но вам понадобится угловая шлифовальная машина с несколькими дополнительными отрезными кругами, хорошей защитой для глаз и ушей, перчатками, дрелью и парой саморезов. Местные жители могут попробовать Asheville Tool Library, если вы не хотите покупать угловую шлифовальную машину только для этого проекта.

Предыдущее изображение

Следующее изображение

Вы узнаете, что партия готова, когда температура падает, она немного дымится и вы чувствуете знакомый запах древесного угля. Будьте готовы, вам нужно быть рядом, чтобы вовремя погасить обугленное вещество. Если вы пропустите это, ваш драгоценный биоуголь будет израсходован в присутствии воздуха. Закалка дает возможность создавать микроскопические трещины в полукоксе, что еще больше повышает его ценность в качестве микробного субстрата. Некоторые гуру биоугля даже добавляют минеральные добавки, такие как SEA-9.0 или азомит в воду для закалки, чтобы стимулировать проникновение микробов. Тестирование pH на нашем предприятии показывает, что биоуголь, изготовленный в TLUD, может быть более щелочным, чем биоуголь, полученный ретортным методом. Вероятно, это связано с открытой атмосферой технологии, которая способствует увеличению зольности, особенно если вовремя не погасить ее. Будьте осторожны при применении TLUD в сыром виде, лучше всего дать нейтрализовать pH, смешав его с богатым компостом и дав ему отстояться в течение нескольких недель перед применением в саду.

2 Конечные действия

2 Конечные действия