Чертежи и 3D-модели листогибов, описание и принцип работы

Листогибы бывают стационарные и передвижные. Кроме того, листогибы в зависимости от способа гибки делятся на:

- прессовые с пуансоном и матрицей,

- поворотные с гибочной балкой

- ротационные с двумя, тремя и четырьмя валками.

Приводы листогибов бывают:

- Гидравлические работающие с помощью гидропривода. Бывают как стационарные так и передвижные.

- Пневматические работающие с помощью пневмоцилиндров. Бывают как стационарные так и передвижные. В основном типа «поворотной балки».

- Электромеханические — стационарные листогибы работающие за счёт электродвигателя, редуктора и приводной системы (ремни, цепи и т. п.).

- Механические — стационарные листогибы работающие за счёт передачи кинетической энергии предварительно раскрученного маховика.

- Ручные работающие за счёт мускульной силы, так же, в основном, типа «поворотной балки». Рабочий используя силу собственных мышц и устройства листогиба как рычаг придаёт металлу нужную форму. Большинство ручных листогибов передвижные и используются непосредственно на месте изготовления изделий из листа.

Кроме того по способу подачи заготовки: с ручной и с автоматической.

Установка размеров может быть ручная и автоматическая (ЧПУ).

Применение

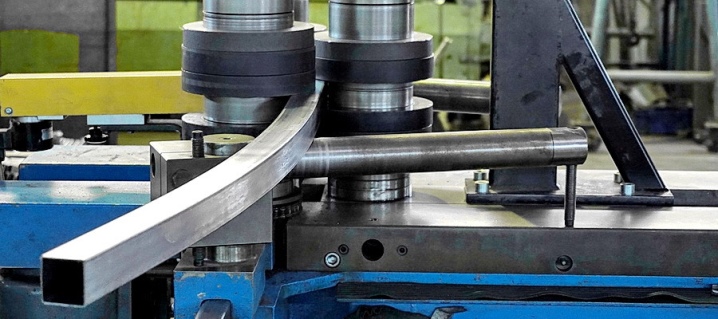

Гибка листового металла

Листогиб применяется в различных отраслях народного хозяйства: машиностроении, авто-, авиа-, приборостроении и строительстве для производства различных замкнутых и незамкнутых профилей, коробов, коробок а также цилиндров, конусов и т. д.

Основное предназначение листогибов — изготовление различных изделий из листовых материалов.

Описание

Листогибочный пресс — станок, представляющий собой машину, развивающую усилие, применяемое для производственных целей, в основном, для гибки изделий из листового металла.

Характеризуется основными параметрами, такими как развиваемое усилие, рабочая длина; так и дополнительными параметрами: амплитуда хода траверсы, скорость работы (процесса гибки), расстояние между стойками станины, наличием устройства компенсации прогиба стола, наличием дополнительных приспособлений, улучшающих производительность и удобство в работе, таких как поддержка заготовки, датчик полученного угла гиба, система программирования и пр.

В промышленности получили распространение механические, пневматические и гидравлические и «ручные» (при штучном и мелкосерийном производстве) листогибочные прессы. Название происходит от принципа развития усилия на том или ином станке. В основе механического листогибочного пресса лежит кривошипно-шатунный механизм, работа которого вкупе с энергией маховика позволяет осуществлять привод траверсы. Пневматический и гидравлические прессы используют в качестве источника энергии — давление воздуха или давление гидравлического масла соответственно.

Гибочный станок для листового металла своими руками чертежи

В наше время набирает обороты листовой металлопрокат. Всё чаще встречается у того или иного человека новенький забор из металлопрофильных листов.

Возникает вопрос, какая машина создаёт этот замечательный и необходимый строительный продукт для человечества.

Общие понятия

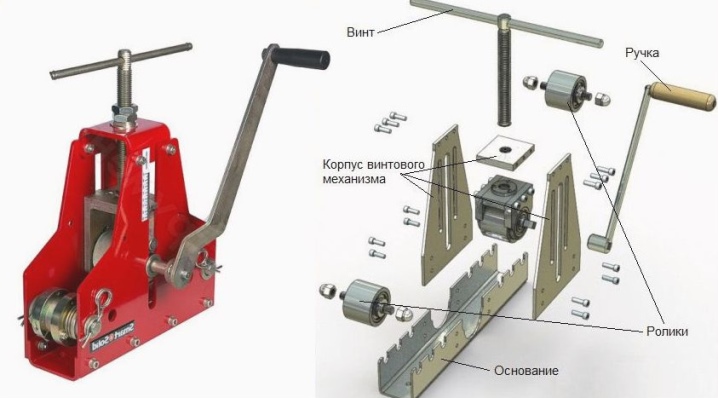

Конструкция листогиба.

Листогибочный станок

Это специально созданное устройство, с помощью которого можно сгибать листы оцинкованного металла, определённой толщины. Такой чудо станок, как правило, применяется в производственных целях.

Среди умелых мастеров такое приспособление так и не получило широкого распространения. Однако в наше время существуют люди, которые смогли воспроизвести прототип производственного модуля и сделать собственноручный листогиб.

Такую вещь довольно просто сделать своими руками, он не займёт много места в вашем гараже или мастерской.

Направленность применения

Казалось бы, довольно простое оборудование, а охватывает огромную отрасль промышленности. Это изобретение способно производить изделия в следующих сферах деятельности:

Самая расширенная сфера применения

Это строительство. Именно в этой сфере можно встретить огромный выбор профнастила, металлопрофиля, металлочерепицы и её комплектующих элементов. Также металлический сайдинг — его используют для внутренней отделки домов и зданий. Вентиляционные шахты также производятся посредством листогибов.

Машиностроение и авиация

А также кораблестроение. Эта сфера очень расширена, так как создаются различные детали кузовов, авиационной обшивки, а также обшивки судоходной техники.

Электроника

Ни всем известно, что с помощью листогибов создаются корпуса бытовой техники (микроволновые печи, духовые шкафы, корпуса холодильников и стиральных машинок, корпуса компьютеров и многое другое).

Производство мебели

В этой сфере создаются короба, шкафчики для раздевалок, шкафчики для хранения вещей и т.д.

Многие сферы оказались охваченными по эксплуатации листогибочной установки. Каждая из вышеуказанных сфер очень сильно распространена среди населения.Разновидности листогибочного приспособления

Как и многие другие станки, листогиб различается по одному из самых важных критериев — это разновидность приводного воздействия.

Рассмотрим эти виды:

Ручное приводное воздействие

Такой тип используется в основном в быту. К ним относятся самодельные изобретения. Именно с помощью этого устройства можно мастерить из оцинковки любые приспособления для дома или дачи. А если на ручном листогибе правильно установить опорные балки, скобы на необходимый радиус сгиба, то это позволит создавать сложные элементы.

Механическое воздействие

Такие агрегаты относятся к стационарным станкам. Действующая сила распределяется от маховика. Такая конструкция имеет ограничения в своём использовании. Дело в том, что аппарат снабжён специальным рычагом, посредством которого и осуществляется сгибание листа. Минус состоит в том, что необходимо прикладывать физическую силу.

Электромеханический вариант

Электромеханические приводы получили широкое одобрение, среди своих обладателей. Всё потому, что этот станок очень удобен и универсален. Процесс начинается с укладывания оцинковки на поверхность матрицы. После нажатия пусковой клавиши в силу вступают пуансон, толкатель и непосредственно редуктор. За счёт этого прогибается или выгибание оцинкованного листа с необходимыми параметрами. Усилие, которое производит такой станочек — минимум 100-200 килограмм, в отдельных случаях эта характеристика может доходить до одной тонны.

Электромагнитное приводное действие

Электромагнитные станки, в наше время, в основном используются в металлопрокатной индустрии. Процент использования такого оборудования в машиностроении составляет 70%. В нём имеются только одни плюсы. Малые габариты, высокая производительность (это устройство способно за одну только минуту производить порядка нескольких сотен деталей), он совершенно бесшумный.

Гидравлический привод

Эта категория относится к разряду листогибочных прессов. Пресса с гидравликой используют в серийном производстве деталей. Они очень производительны, качественны, полностью автоматизированы, имеют контроль угла гиба листов.

Зиг машина

Это приспособление имеет очень важную сторону. Применяются они в изготовлении комплектующих деталей. С помощью зиг машины можно сделать отбортовку листовой оцинковки, рифление краев, производится прокатка соединительных сгибов и многое другое.

Изготовление листогиба своими руками

Если разобраться, деталировка листогиба не такая уж и сложная.

Виды металлопрофиля

Гибочная балка

За счёт неё производится сгибание металлического листа под углом от 0 до 180 градусов.

Прижимная балка

Данная деталь прижимной силой удерживает лист и не допускает его скольжение.

Угломерный диск

Специальный диск, на котором отображены все необходимые размеры углов.

Дисковый нож

Острый, заточенный диск, произведённый из высокопрочной стали, который производят резку стали без проблем.

Задний стол

Состоит из сквозной

Зажимная рукоять

За счёт неё приводится в готовность и действие, прижимная балка.

Натяжное устройство

Позволяет обеспечить выбор положения и форм балок, для производства качественного сгиба продуктов металлопроката.

Разработка технического устройства

Совет: Прежде, чем собираться рисовать чертежи, искать различные детали для будущего детища, очень важно определиться с выбором, выбрать то, что больше подходит именно для вас. Важно учесть ещё и то, в какой области будет применяться ваш самодельный модуль.

В процессе конструирования , важно собрать его так, чтобы вам было удобно. Чтобы вся нагрузка распределялась на самые выносливые мышцы вашего тела и на опорные стойки устройства. При разработке агрегата, который вы хотите создать своими руками, важно учитывать следующие параметры:

- Ширина оцинковки не должна превышать одного метра.

- Наклон сгиба не должен быть меньше 120 градусов.

- Количество циклов беспрерывного производства не должно превышать 1200 единиц.

- Применение в качестве заготовки различных сплавов стали и других металлов категорически запрещено.

- Разрешённая толщина следующих металлов:

- Алюминий — допустимая толщина 0,7 миллиметра.

- Оцинковка — оптимальная толщина 0,66 миллиметра.

- Медь — допускается толщина в один миллиметр.

Когда все необходимые критерии учтены, вы можете смело собирать ваш инструмент.

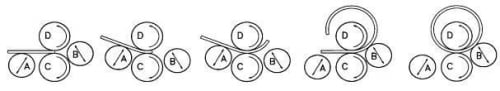

Именно так будут выглядеть листы стали и металла в процессе сгибания при прохождении через валки. Помимо этого, на рисунке показано, какими способами можно сгибать листы, до получения необходимой формы.

Разнообразие сгиба оцинкованного листа

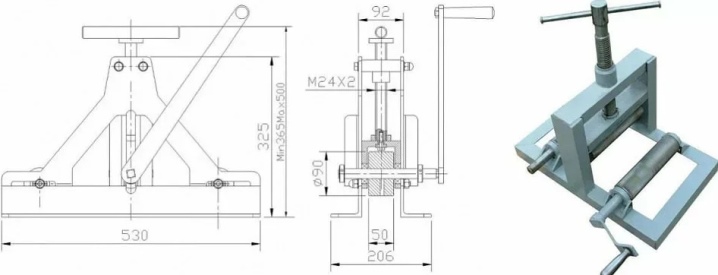

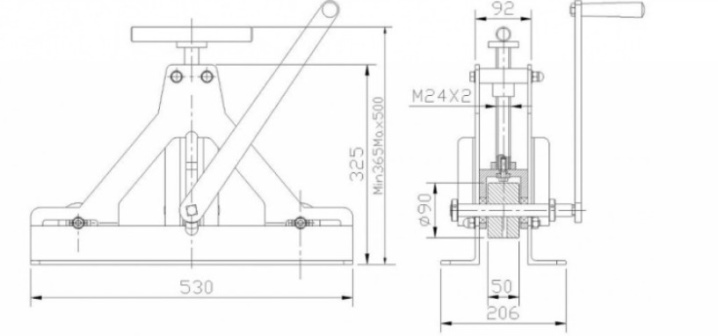

Чертежи листогибочного станка

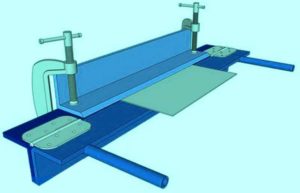

Чертеж гибочного станка из простых деталей.

Чертежи любого устройства считаются основой вашего изобретения. Ведь именно в нём будут указаны размеры и местоположение той или иной детали. Когда есть все необходимые

размеры и наброски, то сборка устройства, непременно закончится успехом. В нынешнее время, в интернете существует огромное множество различных чертежей с размерами. Как говорится, выбирать вам! Ниже мы рассмотрим один из самых простых чертежей.

Такая разновидность является довольно производительной и удачной моделью.

Выбор материалов

Все материалы для данного станочка можно легко найти у себя в гараже. Итак, разберём, что же это за материалы:

Деревянная вставка

Обозначающаяся на чертеже цифрой «1» создаётся из простого деревянного бруска.

Металлический швеллер

Размером 100х120 мм хорошо войдёт в конструкцию основания.

Правая щёчка

Создаётся из стального листа, толщиной 6-8мм.

Железные уголочки

60мм и 80 мм сослужат для изготовления прижимной балки.

Ось пуансона

Можно создать из железного штыря диаметром в 10 мм.

Сам пуансон, возможно создать из железного уголка 80х100 мм, либо можно воспользоваться швеллером.

Стальной прут

В диаметре 10 мм подойдёт для создания рычага пуансона.

Совет: Для создания пуансона лучше всего выбрать не металлический уголок, а швеллер. Всё потому, что швеллер выдерживает намного больше сгибаний, нежели уголок.

Деталировка и процесс сборки

Вашему вниманию представлен процесс сборки, а также описание и местоположение деталей. При сборке вам непременно поможет сварочный аппарат. Швы после сварки необходимо обработать, чтобы швы были заподлицо с плоскостью детали, на которой этот шов расположен.

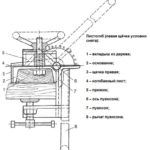

Итак, рассмотрим детали, указанные на схеме сборки:

Местоположение деталей при сборке.

- Струбцина средних размеров (на винте М 10 расположен вороток с одной стороны и пятка с другой), расположенная в уголке размером 40х60 мм.

- Щёчка из листовой стали, толщиной 8 мм.

- Основание из швеллера 100х120 мм.

- Кронштейн из уголка 110х110 мм.

- Балка прижимная из уголка 60х60 мм и 80х80 мм.

- Ось пуансона из прута 10 мм.

- Сам пуансон из уголка 80х100 мм.

После того, как все выше перечисленные детали расположены на своих местах и закреплены, следует подготовить ваш станочек к эксплуатации. Для этого просто необходимо убрать весь строительный мусор, который остался после сборки.

Правила и техника безопасности при эксплуатации

Всем давно известно, что безопасность — залог здоровья и долголетия. А также шанс не остаться инвалидом. Данный станок, по своей категории, крайне опасен. Всё дело в том, что сам станок может нанести огромное количество травм. Помимо этого сам материал, который будет использован на нём очень острый.

Поэтому важно учитывать самые простые правила, чтобы не подпустить к себе опасность:

- Если ваш станок покупной, то важно проверить все узлы аппарата на исправность.

- Перед работой необходимо подтянуть всю одежду, чтобы не торчала свисающая кофта, не болтался ремень или шнурок и т.д.

- При работе с покупным или самодельным станком нужно приобрести защитные очки и плотные перчатки, в которых будет удобно работать.

- Проверить состояние крепёжных элементов установки, чтобы всё было закручено и ничего не болталось.

- Все заготовки необходимо расположить около станка, чтобы было удобно их брать руками.

- Обеспечить достаточную освещённость на рабочем месте.

- Рабочее место должно быть расчищено и иметь свободный проход в радиусе одного метра.

- Станина должна быть заземлена, если присутствует электрический привод.

- Если вы работаете с электричеством, строго-настрого, на рабочем месте должен присутствовать резиновый коврик.

- Недопустимо совать в станок различные материалы, не предназначенные для данных работ.

Когда эти правила соблюдены, вы можете не переживать за вашу безопасность.

Совет: В связи с тем, что работы будут производиться с железом, обязательно нужно оградить доступ к станку от детей и не оставлять рабочее место без присмотра! Также, всегда будьте на чеку, так как металл непредсказуемая штука!

Видео

Обзор механического листогибочного станка

Обзор сегментального станка листогиба

Обзор производства трапециевидного профнастила

Обзор изготовления равнополочного профнастила

Обзор производства металлочерепицы

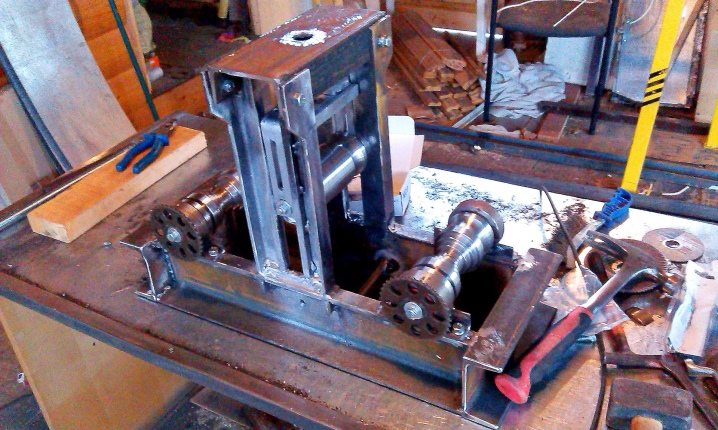

Обзор сборки самодельного станка

Ручной листогибочный станок своими руками

СодержаниеСовременное строительство для работы с фундаментом, железобетонными конструкциями и арматурой использует гибочные станки российского производства. Они удобны в эксплуатации и выполняют много полезных функций.

Ручной листогибочный станок

Ручной самодельный станок является достаточно простым инструментом, и позволяет изгибать листовой материал в качественные изделия даже неквалифицированным мастерам.

Читайте также: конструкция, принцип работы и виды трубогибов.

Понятие «листогибочный станок» и сфера его применения

Листогибочный станок – это прессовое устройство, которое позволяет сгибать цельные листы металлов или вырезанные полосы из него различной формы и толщины.

Можно успешно сделать листогибочный станок своими руками, самодельный инструмент может производить гибку листов под желаемым углом, не нарушая, при этом, плоскостности материала.

С помощью этих станков можно обрабатывать латунь, сталь, алюминий и медь, а также прочие металлы, при условии того, что толщина листов будет 0,7-0,8 мм.

При изгибании отгибаемая часть листа остается не деформированной. Это позволяет сделать разнообразные предметы. Получившиеся изделия ничем не отличаются от аналогов промышленного производства.

Читайте также: станок для производства вагонки своими руками.

Листогибочный станок имеет принцип работы ручного пресса

Благодаря силиконовой вставке, которая находится на гибочной балке, изгибать возможно окрашенные листы без каких-либо повреждений покрытия. Конструкция предполагает удобную функцию регулирования толщины листа, который предстоит изогнуть. Большинство станков можно использовать для резки металла.

Области применения:

- Машиностроение. Изготавливают кузова и запчасти.

- Авиа- и кораблестроение.

- Строительство. Создают фронтоны для крыш, кровлю, вентиляционные шахты и воздуховоды, ветровые планки и карнизы, дверные и оконные переплеты, отливы для окон.

- Электроника. Производят корпуса для микроволновых печей, ПК, холодильных камер, стиральных машин.

- Мебельное производство. Создают незамкнутые и замкнутые профиля, конусы, короба, цилиндры.

Читайте также: «Принцип работы станка для производства шлакоблоков своими руками» и «Станок для производства гвоздей: устройство и принцип работы аппарата».

к меню ↑

Конструкция и принцип ее работы

Элементы листогибочного станка:

- лист железа – основание;

- прижим;

- обжимной пуансон с креплением;

- две струбцины (чтобы прикреплять оборудование к столешнице верстака).

Сделать такой станок, как и ручной гибочный станок для арматуры можно самостоятельно при помощи металлических заготовок.

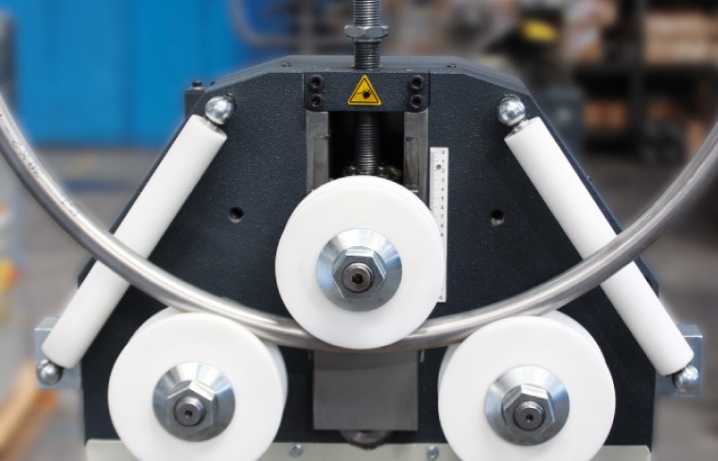

Гибочный станок с сегментными гибочными ножами

В качестве основы для конструкции специалисты рекомендуют приобрести швеллер (6,5-8 мм, длина – 500-650 мм).

Часто листогибы имеют дополнительные опции:

- приспособление для фиксации рулонных металлов;

- угломер;

- дублирующие опоры для листов;

- профилирующее устройство.

Листогиб может иметь усиленную опору, что обеспечивает надежную фиксацию станка, и роликовый нож, который режет металл на уровне фабричного производства.

Самодельный аппарат предполагает наличие основных элементов:

- Роликовый нож. Инструмент изготавливают из прочного стального сплава. Функционировать может с 25-ти километровым металлом полумиллиметровой толщины.

- Задний стол. Предназначен для размещения рабочего листа металла, который можно двигать в нужном направлении. Сгибатель с резаком устанавливают на опоры стола.

- Подставка. Представляет собой деревянную основу, на которой размещают рабочий стол. Это позволяет станку не скользить по полу. Можно регулировать высоту подставки.

- Передние упоры. Задают ширину разреза. Сама конструкция поворачивается на 180º, затем возвращается в исходное положение.

- Упор сгиба угла. Упор может устанавливать лист под необходимым углом, или начать само сгибание под произвольным.

Самодельный ручной листогиб

data-ad-client=»ca-pub-8514915293567855″

data-ad-slot=»5929285318″>

Ручной самодельный станок создает профильные детали из тонколистового алюминия, меди и стали.

Перед началом работы заготовку фиксируют с помощью прижимной рамы на столе аппарата. Затем загибают поворотную балку на необходимый угол выступающей части листа. Обычно загиб достигает 135º. Максимальный догиб возможен до 180º.

Прижимают заготовку механическим путем при помощи эксцентриковой стяжки.

Основная особенность станка – подача неограниченных в длине заготовок.

В продаже можно встретить конструкции с электромагнитом. Он устанавливается во время производства в корпус аппарата. Магнит обеспечивает прижим, который исключает выскальзывание листа из-под прижимной балки.

Читайте также: «Руководство по изготовлению слесарного верстака».

к меню ↑

Обзор конструкции и работы ручного листогибочного станка (видео)

к меню ↑

Виды листогибочных станков

Этот тип оборудования может быть передвижным и стационарным. Передвижные используют для обработки и производства больших объемов материала. Стационарные применяют на небольших предприятиях, чтобы сделать отдельные детали.

В зависимости от того, как аппарат обрабатывает материал, листогибочное оборудование бывает:

- поворотным;

- с гибочной балкой;

- прессовым с матрицей и пуансоном;

- ротационным.

Различия в приводе разделяет станки на:

- Пневматические. Работа аппаратов осуществляется за счет пневмоцилиндров.

- Электромеханические. Это стационарные механизмы, которые имеют приводную систему, электродвигатель и редуктор.

- Механические. Это машины, за функционирование которых отвечает энергия маховика.

- Гидравлические. Действуют благодаря гидроцилиндрам.

- Ручные. Для эксплуатации нужна мускульная сила рабочих.

Чтобы сделать самодельный аппарат, для начала нужно определиться с толщиной металла, так как оптимальное решение для обработки металла (толщиной меньше 0.1 см.) — ручной станок.

Электромеханический листогибочный промышленный станок

Для создания различных деталей толщиной более 1 см. лучше приобрести модель из фабричного производства с электроприводом. Эти станки намного дороже и занимают больше места, но оправдывают это своей высокой производительностью.

к меню ↑

Как сделать самодельный аппарат?

Чтобы сделать такое устройство у себя дома, необходимо иметь соответствующие чертежа, необходимый материал и подходящие инструменты. Использование качественных составляющих увеличит срок службы станка домашнего производства.

При сборке лучше использовать сварочный аппарат, так как большинство узлов должны прочно прилегать друг к другу.

Начинаем работы с создания устойчивого основания, для этого понадобится швеллер. Его также нужно использовать, чтобы самостоятельно сделать основной прижим. В прижиме делаем отверстия под болты.

Очень важно чтобы самодельный станок имел удобную ручку. Для ее создания можно взять арматуру необходимого диаметра. В конструкцию входят специальные щечки, которые привариваются до совпадения с ребром уголка.

Листогибочное устройство, сделанное своими руками

После установки щечек, начинаем поэтапную сборку конструкции:

- Зажимаем пуансон с основанием до тех пор, пока швеллер и зона уголка-пуансона не окажутся в одной плоскости.

- С помощью сварочного аппарата монтируем щечки на ось пуансона.

- После сборки станка, все крепления и узлы необходимо проверить на прочность.

Читайте также: как изготовить сварочный осциллятор своими руками?

Во время использования станка часто требуется выравнивание прижима, это легко сделать напильником или болгаркой. Таким способом можно снизить качество изгибов и создать деформированные участки, что является неприемлемым, если предметы изготавливают под заказ.

Еще один минус — такой ручной станок не сможет работать с толщиной более десяти миллиметров. Чтобы процесс изгиба металла прошел немного легче, рекомендуют прогревать листы в местах изгиба.

Безусловно, сделать станок в домашних условиях не составляет большого труда. Кроме того устройство станет незаменимым помощником для работы с несложными задачами.

data-full-width-responsive=»true»

data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>

Ручной листогиб своими руками: чертежи, фото пошагового изготовления

Самодельный ручной станок листогиб сделанный своими руками: чертежи, схемы и описание изготовления станка.

.Всем привет! В этой статье, мы подробно рассмотрим, как сделать ручной листогибочный станок, без использования сварочного аппарата. Станок пригодится для работы с листовым металлом, с его помощью можно легко гнуть всевозможные отливы, козырьки, желоба для сливной системы дома, и выполнять самые разнообразные жестяные работы.

Если Вас заинтересовала самоделка, давайте ознакомимся с конструкцией более подробно.

Материалы:

- уголок

- проф-труба квадратного сечения

- саморезы

- деревянный брус

- мебельный болт 2 шт

- барашковые гайки 2 шт

Инструменты:

- ножовка по металлу

- дрель

- напильник

- дисковая отрезная пила ( или ножовка)

- гаечный ключ

Первым делом, рассмотрим чертежи и схемы, чтобы понять как устроен станок листогиб и что он из себя представляет.

С помощью такого самодельного листогибочного станка можно гнуть листовой металл толщиной до 2 мм.

Популярные самоделки

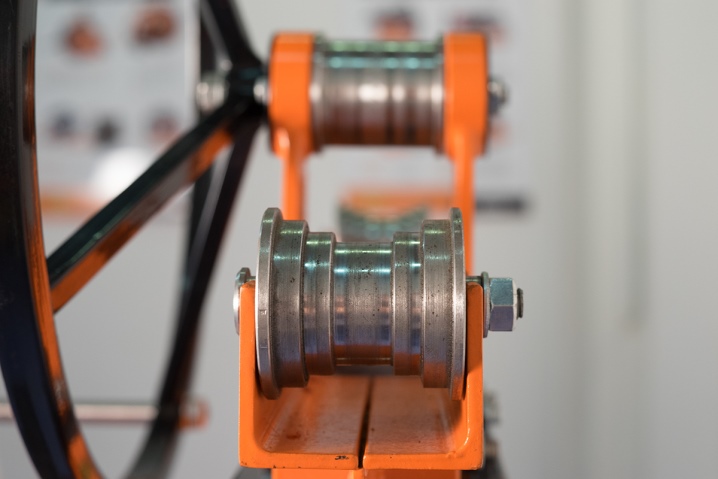

чертежи и размеры ручного профилегиба. Как сделать гибочный станок для профильной трубы?

Профессиональное оборудование, при помощи которого гнут металлический профиль, стоит недешево. Сегодня не каждый в состоянии себе его позволить. При наличии необходимых деталей и чертежей его можно изготовить самостоятельно.

Принцип работы гибочного станка

Листогиб может подойти и для профильной трубы. Такое оборудование позволяет обеспечить необходимым строительным материалом. Большие компании давно не заказывают гнутый профиль и листы, проще и дешевле изготавливать их на месте строительства в нужном количестве. Изготовить своими руками подобное приспособление несложно. Ручной станок прост в использовании. Из названия становится ясно, что основная задача такого оборудования – создание профиля из металла, при этом сечение может отличаться в зависимости от вида изделия.

Подобное оборудование позволяет выполнить следующие операции:

- создание деталей, которые имеют прямоугольное или квадратное сечение;

- производство таких элементов, как швеллера, уголки и другие изделия сортового проката;

- изменение формы труб;

- сгибание арматуры разного сечения.

Если более подробно рассмотреть чертеж такого станка, становится понятно, что его рабочие элементы располагаются особым образом. Ролики в конструкции могут оказывать механическое воздействие на определенный участок заготовки, меняя форму только в этом месте, а могут изменять ее по всей протяженности. Особая конструкция такого приспособления позволила упростить процесс гибки металлического профиля. Отпала необходимость его предварительно нагревать, чтобы сделать металл более мягким и податливым. Несмотря на это, пользователь может получить изделие с любым углом изгиба. Этот параметр может достигать 360 градусов.

Хорошо сконструированный станок для гибки профиля дает возможность получить в итоге деталь, которая характеризуется похожими углами изгиба или разными. Они могут быть асимметричными или симметричными. Достаточно одного проката через работающие ролики, чтобы получить согнутую в плоскости заготовку. Загиб может производиться как вертикально, так и горизонтально. При помощи этого станка можно на месте проведения строительных работ получить изделия со следующей формой:

- замкнутый профиль или открытый;

- спиралевидная форма;

- окружность разного диаметра.

Проще всего изготовить своими руками ручной профилегиб. Электрический обладает сложной конструкцией, для его создания необходимо иметь определенные знания. Изготавливаемые с помощью подобного оборудования элементы широко используются в разных сферах жизни, в том числе в промышленности:

- химической;

- энергетической;

- нефтеперерабатывающей;

- строительной;

- мебельной.

Правила изготовления

Если иметь под рукой необходимый инструментарий и заготовки, подобный станок просто сделать своими руками в домашних условиях. Самые простые конструкции изготавливаются без токарных работ. Для изготовления достаточно иметь алюминиевый двутавр. Также станок легко сделать из задвижки, рельсы и даже из швеллера. Арочный профилегиб может пригодиться даже в быту. На создание такого станка уйдет не более нескольких часов. После оборудование можно будет использовать каждый раз, когда появится необходимость починить конструкцию, где используется гнутый профиль. Самый простой пример – мягкая мебель.

Перед тем как приступать к изготовлению профилегиба, нужно понять, какая конструкция выглядит более привлекательной для пользователя. Обязательно выполняют небольшой чертеж. Готовый можно скачать в интернете. Чем проще выбранная конструкция, тем меньшим функционалом будет обладать станок. Если не планируется налаживать производство по изготовлению гнутого профиля, то такого приспособления будет вполне достаточно. Простота и отсутствие больших финансовых затрат при создании профилегиба позволят быстро приступить к работе.

Чтобы изготовить станок для работы с заготовками диаметром до 2 сантиметров, нет необходимости даже изучать видео с подробной инструкцией. С простым чертежом можно разобраться и самостоятельно. В конструкции такого профилегиба должно быть бетонное основание, несколько зафиксированных штырей. Именно между ними и будет происходить гибка металла.

Бетонное основание желательно организовать под навесом. Можно использовать двор или гараж.

При отсутствии такого участка его придется сначала создать. Во дворе нужно выбрать место, утрамбовать грунт на нем, а затем насыпать щебня. Перед тем как заливать бетон, щебень выравнивают. Цемент можно заказать, но в небольшом количестве его легче сделать самостоятельно. Делают раствор, используя такие материалы, как песок и цемент в пропорции 4 к 1.

На этапе подготовки в земле закрепляют несколько швеллеров. Вместо них подойдут трубы, диаметр которых должен быть 7 см. Они должны стоять по отношению к поверхности земли под углом в 90 градусов. Между швеллерами сохраняют расстояние 5 сантиметров. Бетонный раствор высыхает в течение нескольких дней.

Пользоваться таким простым профилегибом можно уже через трое суток. Трубу или профиль потребуется поместить между установленными швеллерами и согнуть, приложив собственные усилия.

Изделия из нержавеющей стали также можно сгибать при помощи такого нехитрого станка.Если предполагается делать изделия из заготовок с большим диаметром, чем 2 см, то такое оборудование не поможет. Конструкцию станка придется усовершенствовать. Бетонное основание также будет важной составляющей, но в качестве дополнения потребуется установить два прута. Они обязательно должны быть изготовлены из металла, при этом подбираются элементы с круглым сечением.

Пруты играют роль осей, куда помещают ролики. Размер желоба обязан соответствовать тому диаметру, которым обладает сгибаемая труба. Чтобы использовать станок, потребуется установить заготовку между роликами, а один ее конец прочно закрепить. Второй привязывают к лебедке. Именно она должна дать требуемое усилие для сгиба трубы. Лебедка может быть как электрической, так и ручной.

Подготовка инструментов и материалов

В зависимости от того, какой профилегиб предполагается сделать, инструменты и материалы будут отличаться. Если это ручной станок, для его сборки понадобятся:

- швеллер 14П или небольшие отрезки трубы с сечением;

- 1 ролик и 2 валика, которые станут играть роль опоры;

- несколько подшипников;

- ручка, посредством которой ролик будет приводиться в движение;

- 4 ограничительных кольца, между ними расстояние будет зависеть от диаметра используемой заготовки;

- цепь привода и 2 звездочки;

- для цепи потребуется ограничитель;

- несколько гаек типа М8;

- винт для регулировки;

- пара пружин;

- несколько болтов, используемых в качестве фиксирующих элементов.

Когда планируется изготовить электрический самодельный профилегиб, потребуются следующие элементы:

- двигатель мощностью 1500 Вт;

- редуктор червячного типа;

- швеллера или трубы диаметром 7 см.

Остальные детали схожи с теми, что нужны при изготовлении ручного профилегиба.

Размеры и чертежи

В зависимости от того, какой профилегиб планируется сделать, схема будет отличаться. Чертеж может быть более подробным для тех, кто плохо разбирается в теме. Без предварительной подготовки изготовить качественный профилегиб будет сложно.

При более подробном рассмотрении схемы становится понятно, что основными рабочими элементами конструкции профилегиба являются ролики. Два играют роль опоры, а последний – рабочий вал.

Деформация заготовки происходит постепенно, что значительно облегчает работу. Таким образом, пользователю удается получить изгиб под необходимым углом. Такое постепенное воздействие призваны обеспечивать направляющие. Именно они ограничивают свободный ход и помогают добиться желаемого эффекта. Схема заводского и самодельного профилегиба не сильно отличается, только сложностью в исполнении. В целом основные элементы конструкции присутствуют в обоих вариантах.

Самодельный трубогиб можно изготовить и из других элементов. Для создания ручного станка потребуется:

- несколько пластин, толщина которых должна быть от 5 до 8 мм;

- массивное основание, роль которого может играть толстая металлическая пластина;

- уголки в количестве 4 штук с размером стенок 50 мм и длиной 300 мм;

- ролики.

Для работы нужно иметь навыки использования сварочного аппарата.

На металлическое основание приваривают уголки. Именно они выполняют роль направляющих. Вспомогательные ролики требуется зафиксировать посредством болтов. Для придания жесткости основанию приваривают с другой стороны также 2 уголка. На верхние торцы направляющих необходимо приварить металлическую пластину. В ней проделывается отверстие с диаметром большим, чем обладает вкручиваемый винт, основная роль которого – оказать давление на сгибаемую заготовку. Самым последним монтируется рабочий винт. Его нижняя часть жестко крепится к рабочему ролику, посредством которого и будет формироваться необходимый изгиб.

Перемещение профиля или трубы между роликами можно обеспечить ручным или электрическим приводом. После того как станок будет собран, пришло время делать пробную гибку металла. Только во время работы станут видны недочеты, и оборудование потребуется отрегулировать необходимым образом.

Поэтапное описание работ

Пошаговая инструкция по созданию ручного профилегибочного станка включает несколько этапов:

- подготовка площадки для установки;

- сборка станка;

- установка станка;

- проверка работы.

Для создания самодельного профилегиба можно использовать домкрат, рельсу, швеллер или просто уголок. Посредством подробного чертежа сделать самому такой агрегат довольно просто.

После того как пользователь решит, что именно будет использоваться в качестве площадки для установки оборудования, стоит приступать к сборке изделия. Для небольших профилегибов можно использовать в качестве площади для установки обычный верстак. Те станки, что создаются из рельсов, обладают большой массой, поэтому под ними должна быть только бетонированная плоскость.

На втором этапе необходимо изготовить П-образный регулятор и основу конструкции будущего профилегиба.

Станину сваривают посредством специального аппарата и электродов. В используемом отрезке швеллера потребуется сделать небольшое отверстие по размеру ввариваемой гайки. В нее вкручивают заранее подготовленный винт. Только после выполнения этой работы приваривают ролики, вал, подложки.

Следующий этап работы – установка звездочек. Сначала делают отметки на концах валиков. Пазы и канавки можно нарезать дрелью. Звездочки можно взять с велосипеда. Для прочной фиксации их стоит приварить. Действия повторяют на второй стороне. Следующий этап работ – монтаж цепи. Она и звезды необходимы для установки рукоятки, посредством вращения которой профиль будет двигаться. В качестве ручки можно использовать педаль от того же велосипеда. Как и в любом другом случае, после сборки станка потребуется провести пробную гибку металлической заготовки.

С помощью подобной конструкции не наладить большого объема работ.

Используемая труба может достигать толщины не более 2.2 мм. Если у пользователя есть токарный станок, и он умеет работать на нем, стоит сделать валы точного размера под используемые заготовки. Если для создания станка используются старые запчасти, то внешний вид несложно облагородить. Необходимо очистить металл от ржавчины, если необходимо, снять краску. После поверхность обрабатывается антикоррозийным составом. Так станок дольше проработает. В конце желательно покрыть металл краской.

Если профилегиб изготавливается электрическим, то технология не сильно отличается. Единственным нюансом является подключение электрического привода в сеть. Обязательно под электропривод подготавливается дополнительная металлическая площадка. К ней его потребуется надежно прикрепить. Чтобы станок заработал, цепь привода требуется пропустить через звезду установленного электромотора.

Полезные советы

Современные конструкции ручного профилегиба позволяют создавать не просто гнутые заготовки для металлических конструкций, а красивые арки. Они, в свою очередь, могут стать основой для дачной теплицы, забора, беседки.

Чтобы смастерить такой станок, потребуется использовать простой автомобильный домкрат. В составе такого оборудования один из валиков должен быть подвижным. Чтобы создать такой станок, потребуется в ранее описанную конструкцию внести ряд изменений:

- на станину устанавливают подвижное плечо с валиком, крепление производят шарнирами;

- домкрат отвечает за регулировку угла, под которым поднимается плечо.

Если рассмотреть представленную конструкцию более подробно, то сложно не заметить, что рабочий шток домкрата упирается в поворотную платформу. Именно это усилие позволяет ее поднять. При создании самодельного профилегиба в некоторых случаях домкрат устанавливается на площадке сверху, а не на отдельно созданной нижней. Конкретно в рассматриваемом случае этот элемент играет роль винтового приспособления, именно он создает необходимое прижимное усилие.

Для подъема вальца с краю не всегда используется гидравлическое приспособление, достаточно простого винтового домкрата.

Механизировать станок можно, не только используя электромотор, поскольку не у каждого такой найдется под рукой. Вполне подойдет дрель, в функционале которой предусмотрен регулятор оборотов. Также можно приспособить перфоратор, но он должен быть большой мощности. Если инструмент присоединить к рабочему валу, то станок придет в действие.

В следующем видео представлено описание самодельного профилегиба.

Самодельный ручной листогиб – делаем инструмент своими руками +видео

Многие мастера даже не представляют, сколько бы средств они могли бы сэкономить, а значит, и заработать на самостоятельном изготовлении элементов из листовой стали. Например, детали кровли: коньки, планки, ендовы, желоба. Они стоят в разы дороже материала, из которого сделаны. Начинаем экономить, сделав обычный ручной листогиб.

1 Листогибочные инструменты – купить или сделать?

Инструмент, с помощью которого листы металла превратятся в детали нужных форм, с легкостью можно соорудить в сарае или гараже, имея минимум инструментов и совсем немного свободного времени. Зато будьте уверены – он станет «рабочей лошадкой», без которой не обойдется ни одна ваша затея, связанная с листовым материалом. Избалованные обилием инструментов, многие зададутся вполне закономерным вопросом – а зачем делать, если можно купить?

Рекомендуем ознакомиться

Каково будет ваше удивление, если окажется, что самодельный инструмент может быть куда удобнее и эффективнее заводского. На практике такое случается очень часто. Во-первых, большинство агрегатов рассчитаны на гибку листов до 3 м шириной – согласитесь, габариты такого агрегата заставят задуматься даже владельца большого гаража или мастерской. Во-вторых, цена готового инструмента может существенно ударить по бюджету мастера.

Механический привод, которым оснащены многие заводские листогибы, для тонких работ неудобен – в начале рабочего хода механика выдает резкий удар, который к концу слабеет, а ведь для гибки процесс должен быть обратным. К тому же, затраты на электроэнергию не оправдывают себя, если размеры детали небольшие. Гидравлический привод более удобен – он умеет подстраивать свое усилие под оказываемое сопротивление. Однако такие инструменты очень дорогие и сложные, покупать их даже для постоянной работы в небольших объемах нерационально.

Остается ручной привод. Вы сами можете регулировать усилие и распределять его в работе. Ручной инструмент совершенно прост в эксплуатации и обслуживании, и не хуже механики и гидравлики сможет согнуть заготовки из листовой стали. Традиционная киянка и оправка уходит в прошлое – каким бы мастер не был умелым, он не сможет отогнуть с помощью этих инструментов нужную часть листа, не деформировав ее, да и времени уйдет несоизмеримо больше. Делайте выводы сами.

2 Станок-листогиб за полчаса (для мелких работ)

В интернете можно найти самодельные ручные листогибы в самых разных вариантах, к ним прилагаются подробные чертежи и пояснения, так что вопрос, как сделать листогиб своими руками, решается очень быстро. Если разобраться и обобщить все чертежи, самодельный листогибочный пресс состоит из трех главных деталей: прижима, обжимного пуансона с ручкой-рычагом и основания. Кто сказал, что они должны быть строго из металла? Простейший компактный листогиб можно сделать из дерева – идеальный вариант для гаражных работ, когда нужно согнуть небольшой кусок алюминиевого или железного листа небольшой толщины.

Лучше всего для такого инструмента использовать твердые породы дерева, но если такого не оказалось под рукой, то можно использовать и обычную сосну.

Укрепить его можно теми же листами металла или уголками. Вам понадобятся несколько прочных петель – с их помощью и будет двигаться сгибающее звено инструмента. Если вы решили сделать сгибающее звено достаточно большим, то вам вряд ли понадобится крепить дополнительную раму для создания нужного давления на лист металла.

Обжимной пуансон рекомендуется крепить к основе барашковыми гайками, и не забудьте подставить под них шайбы. Если приходится работать с листами металла разной толщины, можно изготовить несколько пуансонов с пазами разной толщины. Чтобы получился изгиб на 90°, поверхность, которая ограничивает размах сгибающего элемента, лучше сделать с небольшим наклоном (хотя бы на 5°), иначе получить прямой угол не удастся. Если изгиб получается неточным, в месте изгиба рекомендуется проделать направляющий надпил.

3 Ручные листогибы своими руками – используем чертежи

Инструмент с приличными габаритами для обработки крупных листов металла лучше изготавливать из уголков и швеллеров. Помимо материала вам понадобится сварочный аппарат. Конструкция в целом та же, что и у деревянного инструмента: основание, прижим, обжимный пуансон – только масштабы другие. Для основания лучше всего подойдет отрезок швеллера № 6,5 или № 8. Прижим изготавливается также из швеллера, лучше всего подойдет № 5, а вот пуансон из уголка № 5, причем чем толще стенки, тем лучше. Пуансон и прижим следует сделать немного короче основы – достаточно 5 мм разницы. В прижиме строго по оси, отступив 30 сантиметров от концов, высверливаются отверстия для болтов.

Из арматуры диаметром не менее 15 мм выгните скобообразную ручку-рычаг, которая двумя концами приваривается к уголкам. Остается дополнить конструкцию щечками из листовой стали толщиной 5 мм, и конструкция готова. Обязательно нужно снять 30-миллиметровые фаски 7*45° на концах заготовок пуансона и основания. Фаски снимаются по ребру, чтобы были удобно приварить оси из стального 10-миллиметрового прута к пуансону. Приварить прут нужно так, чтобы его ось совпала с ребром уголка.

Перед тем как приварить щечки, необходимо тщательно выверить их расположение. Для этого выполняется предварительная сборка – пуансон и основание зажимаются в тисках таким образом, чтобы рабочая зона уголка-пуансона и стенка швеллера-основания оказались в одной плоскости, но между ними сохранялся зазор около 1 мм. Для этого достаточно установить прокладку из картона. После этого щечки надеваются на оси пуансона и аккуратно прихватываются сваркой в нескольких местах. Затем проводится пробная гибка тонкого листового металла, во время которой и корректируется положение щечек относительно основания. После эти элементы окончательно привариваются к торцам основания.

Используя готовые отверстия как направляющие, просверлите в основании отверстия диаметром не более 8,5 мм и нарежьте резьбу М10. В нее завинчивают зажимные болты, на которые наворачивают и тут же приваривают к основанию гайки. После этого крепежи вывинчиваются и вставляются в расширенные до 10,5 мм отверстия прижима, и снизу на них наворачиваются и закрепляются сваркой гайки-ограничители. Для удобства использования снабдите головки болтов «барашками» или установите воротки.

Многие советуют выравнивать прижим напильником или даже болгаркой. Для домашнего использования инструмента – может быть, но не для ежедневных трудов, когда от качества работы зависит ваш заработок. Допустимая неровность на плоскости прижима – не более 0,2 мм. Разве можно достичь такого показателя на всей поверхности детали с помощью напильника? А ведь при больших шероховатостях лист под нажимом «потечет» – образует волны. Поэтому нужно отдавать деталь только на фрезеровку. Причем только после того, как все детали были приварены и собраны, когда все, что могло пойти неровно и повестить, уже повелось. В таком случае фрезер действительно сможет помочь вам в выравнивании.

Используя инструмент, помните, что для гибки листового металла толщиной от 10 мм нужны специальные условия и инструменты. Если позволяют возможности, прогревайте металл в местах сгиба – это облегчит работу и уменьшит вероятность появления трещин и следов деформации.

Листогибочный станок своими руками: чертежи

Содержание статьи:

Самодельный листогиб собирается из простых деталей, которые может выточить любой слесарь. На изготовление собственного ручного листогибочного станка при наличии необходимых деталей уйдет всего полдня. Большинство элементов загибочного приспособления сделаны из отходов металлопроизводства. Металлогибочные устройства ни в чем не уступают заводским, а обходятся практически даром. На основании представленных чертежей можно сделать более мощный аналог, качественно выполняющий изгиб стали толщиной до 3 мм.

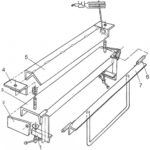

Описание конструкции

схема листогиба: 1 — струбцина; 2 — щечка; 3 — станина; 4 — кронштейн; 5 — прижим сварной; 6 — ось; 7 — уголок пуансона

Данная модель металлогибочного приспособления легко справляется с жестью, изгибы получаются довольно точно. Можно гнуть и окрашенный металл.

Основание станка сварено из швеллера №6 или №8. В зависимости от длины будущего аппарата подбирается длина швеллера. Для мелких работ достаточно 50 см. Для сгибания железа на угол, превышающий 90 градусов, из уголка выполняется прижим. Такие углы загиба используются при изготовлении фальцев.

Прижим сваривается: основа конструкции — уголок 50 х 50 укрепляется 35 х 35. Толщина полок уголка должна быть не менее 5 мм, иначе прижим будет слишком слабым. Прижим такой мощности справится даже при длине ручного листогибочного устройства до 150 см. Загибается лист до 135 градусов, этого достаточно для формирования фальцев. Длина прижима должна быть на 7 см меньше основания. На торцы наваривают крепежи-кронштейны из уголка 3 х 3. Если кронштейн сделан из уголка большего размера, длину прижима уменьшают еще на 2 — 3 см. При таких размерах пружина свободно размещается снизу.

Края прижима устанавливают четко параллельно станине, без заусенцев. Поэтому их зачищают фрезой или надфилем, удобно зачищать края углошлифовальной машиной. Зачистной круг снимает выпирающие заусенцы и дефекты.

По центру обоих кронштейнов пропиливают проем поперечником 0,8 см. Пуансон для обжима делают из уголка №5, длина которого на 5 — 8 миллиметров меньше, чем длина прижима. Рукоятка для пуансона сделана из металлического прута 14 мм, гнутого в форме скобки, и закрепленного на пуансон. Из металла 0,5 см вырезают щечки, пропиливают в каждой по одному отверстию поперечником 1 см.

Можно дополнительно усилить узел, вырезав полку 6 х 7 мм по краям и отверстие 14 мм. Прут для ручки взять немного потоньше — 12 мм.

С ребер пуансона на торцах срезают фаски 30 х 5, к которым будут фиксироваться оси из металлического прута 10 мм. Ось прута должна совпадать по направлению с ребром угла. Возле торцов фаску 32 х 6 делают на нижнем ребре.

Предварительный монтаж

щечки пуансона

Перед тем, как проварить конструкцию окончательно, необходимо выставить все детали в правильном направлении и проверить работоспособность конструкции. Поэтому сначала выполняются легкие временные крепежи. Станину вместе с пуансоном фиксируют в тисках. Подвижная часть и станина должны составлять общую горизонталь. Щечки устанавливают на оси и точечно крепят на станину. Удобно вместо сварки использовать струбцины. Как только временные крепежи готовы, струбцины снимают и проверяют подвижность. Если амплитуда пуансона достаточна, струбцины затягивают и окончательно проваривают.

Из тисков конструкцию желательно снимать после полного остывания сварки, иначе ее может повести.

Тестирование устройства и окончательная доводка

ручной листогиб

Проверяют работу загибочного станка на тонком податливом металле. Материал для сгибания устанавливают в устройство, прижим подтягивается струбцинами. Нужно проверить правильность размещения щечек по отношению к станине. Для этого выполняют несколько загибов и подправляют при надобности. Если щечки установлены верно, их окончательно приваривают к станине.

С помощью отверстий в прижимных кронштейнах в основании проделывают отверстия поперечником 8 мм с резьбой М10. Уже готовые в прижиме отверстия увеличивают до поперечника 1 см. В отверстия в основании (с резьбой) вкручивают болты по направлению снизу вверх, шляпки приваривают.

К станине прижим крепят гайками с обязательными шайбами. Удобнее эксплуатировать гайки в виде маховичков (водопроводных). Чтобы во время откручивания прижим отжимался, на болты устанавливают пружины или амортизаторы из каучука. Хорошо подходят клапанные пружины.

В результате несложных операций получается недорогой, удобный в управлении и надежный станок. Есть у него и несколько небольших минусов:

- недостаточно продумано крепление щечек и пуансона. В этом узле во время работы металл взаимодействует с металлом и постепенно перетирается. Через некоторое время механизм начинает люфтить. Лист металла загибается недостаточно четко.

Метод исправления недостатка ручного листогибочного механизма: использование подшипников в этом узле.

Если планируется гнуть большой объем листового металла, чертежи верхнего прижима придется немного доработать, на представленном работа выполняется достаточно медленно.

В изначальном варианте листогиб легко изготавливает короба из металла толщиной 2 мм, формирует фальцы, справляется с окрашенными листами.

Можно сделать гибочный станок своими руками, не используя никакие чертежи, из металлолома. Существуют экземпляры длиной до 2,5 м, которые за день выполняют до 350 м гиба черного металла. Профессиональные жестянщики часто предпочитают самодельный листогиб заводской конструкции.

Более сложные, ручные роликовые листогибы, тоже можно сделать самостоятельно по чертежу. Тут важно, чтобы вес устройства не был слишком велик, ведь он управляется одной рукой. У роликовых конструкций есть один минус — во время прокатки небольшие участки листового металла могут деформироваться. Формируется изгиб за счет вытяжения поверхности. Поэтому большинство жестянщиков предпочитают ими не работать.

Еще несколько моделей ручных листогибов с подробным описанием узлов в видеороликах: