Cостав арболита: пропорции, химдобавки, технология изготовления

Общая характеристика арболита

Арболит – строительный материал, являющийся разновидностью легкого бетона, в нашей стране еще недостаточно широко распространен. В то время как за границей он существует под названиями дюризол и велокс и служит теплоизоляционным и конструктивно — теплоизоляционным материалом.

Основу арболита составляет древесный заполнитель и цемент. Его не следует путать с опилкобетоном, потому что щепа для него изготавливается специально и имеет свою фракцию и геометрию. Эти особенности утверждены ГОСТОМ 19222-84 «Арболит и изделия из него». Изделия из этого материала производят в виде блоков, плит, панелей.

Изделия из арболита классифицируют, в зависимости от назначения:

- для теплоизоляции и конструктивной теплоизоляции;

- армирования – армированные и неармированные;

- наружного профиля – гладкие и из сложного профиля;

- отделки поверхности — фактурные и нефактурные.

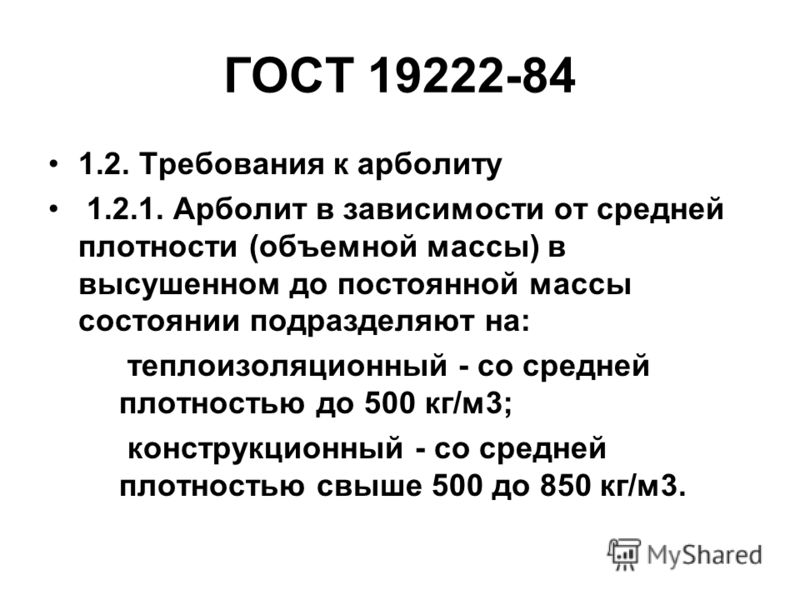

Арболит разделяется в зависимости от марок: 5; 10; 15; 25; 35; 50. Марки означают прочность арболитовых блоков, в зависимости от их предназначения. Теплоизоляционный имеет плотность до 500 кг/м3, конструкционный — плотность свыше 500 до 850 кг/м3. К теплоизоляционному относится арболит М 5,М 10, М15; к конструктивному М 25, М 35, М50.

Арболит используется при возведении жилых, гражданских, производственных зданий не более двух этажей, в качестве наружных несущих конструкций и внутренних стен помещений, теплоизоляции.

Преимущества и недостатки арболита

- высокий уровень тепло и звукоизоляции;

- высокая пожароустойчивость;

- устойчив к гниению;

- экономичен и недорог в строительстве;

- достаточно прочен, при нагрузке не ломается, а только продавливается. экологически чистый материал;

- в нем надежно крепятся гвозди, шурупы без дополнительного применения деревянных основ.

Однако, арболитовые конструкции без применения пароизоляции допущены к эксплуатации только в условиях сухого и нормального влажностного режима.

Арболит не применяют для строительства цокольных этажей, карнизов, стен подвалов. Арболит следует защищать от атмосферных осадков путем гидрофобной окраски.

Состав арболита

Арболит изготавливается из древесного заполнителя, минерализатора, химических добавок и воды.

Органические составляющие

В качестве древесного наполнителя используют отходы древесины (сосна, ель, пихта, береза, осина, тополь) камыш, костру конопли, льна. Наиболее используемым древесным составом является деревянная щепа или дробленка и древесная стружка в соотношении 1:1 или 1:2. Вместо опилок можно использовать конопляные стебли или костру льна. Костру льна, из-за содержания в ней сахаров, разрушающих цемент, необходимо предварительно погрузить в известковое молоко (расход 50 кг извести на 200 кг костры) и выдержать 1-2 дня в куче. Другим способом является — выдерживание костры конопли, льна на открытом воздухе в течение 3-4 месяцев, тогда арболитовые блоки будут соответствовать показателям прочности.

Минеральные вяжущие составляющие

Минерализатором в составе арболита выступает портландцемент 400, 500 или более высоких марок. Его расход зависит от его марки заполнителя арболита.

Обычно расход цемента рассчитывают следующим образом: для приготовления 1м3 арболита марки 15, необходимо умножить его значение на на коэффициент 17, например, 15 х 17 = 255 кг.

Химические составляющие арболита

Технические и строительные свойства арболита определяются химическими добавками. Их применение обязательно вне зависимости от климатических условий, в которых будет сооружаться здание из арболита. Именно химические вещества позволят использовать любой древесный наполнитель без предварительной обработки и выдержки, благодаря их способности нейтрализовать сахара.

В производстве арболита используют следующие химические добавки: хлористый кальций, гашеная известь, сернокислый алюминий, растворимое стекло. Наиболее эффективными являются хлористый кальций и алюминий. Сернокислый алюминий в соединении с сахарами нейтрализует их, обеспечивая возрастание прочности арболита.

Наиболее эффективными являются хлористый кальций и алюминий. Сернокислый алюминий в соединении с сахарами нейтрализует их, обеспечивая возрастание прочности арболита.

Общее количество химических добавок в 1 м3 арболита составляет 2-4 % от общего веса цемента (около 6-12 кг). Добавки применяют как отдельно, так и смешивая алюминий с хлористым кальцием в пропорции 1:1, либо соединяя гашеную известь и растворимое стекло (1:1). Перед соединением с арболитовой смесью эти добавки необходимо растворить в воде.

Необходимые пропорции добавок зависят от вида арболита. Для арболитовых блоков марки 30 соотношение добавок следующее: сернокислый алюминий и хлористый кальций (1:1) в пропорции 4% от веса цемента; сернокислый натрий и хлористый кальций (1:1) в объеме 4% от веса цемента; сернокислый натрий и хлористый алюминий (1:1) в пропорции 2% от веса цемента; хлористый алюминий и хлористый кальций (1:1) в пропорции 4% от веса цемента.

Для арболитовой смеси марки 35 хлористый кальций добавляют в пропорции 2% от всей массы цемента. Использование хлористого кальция повышает прочность арболита. Для этого применяется жидкое стекло — силикат натрия или кальция, растворенные в горячей воде в количестве 8—10 кг на 1 м3 арболита.

Использование хлористого кальция повышает прочность арболита. Для этого применяется жидкое стекло — силикат натрия или кальция, растворенные в горячей воде в количестве 8—10 кг на 1 м3 арболита.

Технология изготовления арболита

Производственная схема содержит следующие стадии:

- Дробление и придание необходимой формы заполнителю.

- Предварительная обработка органического заполнителя химическими составами.

- Дозирование составляющих компонентов для арболитовой массы.

- Подготовка арболитовой смеси.

- Формирование арболитовых блоков.

Дробление и придание необходимой формы заполнителю.

Перед дроблением куски и отходы древесины складываются в кучи и выдерживаются под навесом около месяца при положительной температуре. Затем эти отходы необходимо превратить в щепу на специальных машинах.

Отходы от деревопереработки, лесопиления подаются на приемную площадку, там они складируются, потом направляются в принимающую воронку рубильного механизма (ДУ-2). Для измельчения древесины рекомендуют пользоваться барабанной рубительной машиной, имеющей широкий спектр применения. Она может обработать практически каждый тип древесных отходов — рейки, кругляки, горбыль, обрезки, отторцовку, кривоствольную древесину. Обработанная таким образом щепа направляется в бункер, а затем идет в молотковую дробильную машину (ДМ-1), после этого древесная дробленка отправляется на вибрационный грохот, в целях отсеивания отходов и слишком крупных частиц.

Для измельчения древесины рекомендуют пользоваться барабанной рубительной машиной, имеющей широкий спектр применения. Она может обработать практически каждый тип древесных отходов — рейки, кругляки, горбыль, обрезки, отторцовку, кривоствольную древесину. Обработанная таким образом щепа направляется в бункер, а затем идет в молотковую дробильную машину (ДМ-1), после этого древесная дробленка отправляется на вибрационный грохот, в целях отсеивания отходов и слишком крупных частиц.

На выходе дробленка представляет собой фракции древесины игольчатого или пластинчатого вида длиной от 2 до 20 мм, шириной от 2 до 5 мм, толщиной не больше 5 мм.

Предварительная обработка органического заполнителя химическими составами

Измельченная щепа с необходимым гранулометрическим составом направляется через промежуточный бункер в бак с водой для вымачивания и удаления, вредных для производства сахаров и веществ. Туда же направляют хлорид кальция. Вымачивание щепы при гидромодуле 1:10 продолжается 6 часов при температурном режиме 20°С. Применение предварительной гидротермической обработки улучшает физико-механические качества арболита. В воде древесина разбухает и этот процесс происходит до насыщения влагой волокна на 30%, при этом объем древесины и отдельные ее составляющие увеличиваются.

Применение предварительной гидротермической обработки улучшает физико-механические качества арболита. В воде древесина разбухает и этот процесс происходит до насыщения влагой волокна на 30%, при этом объем древесины и отдельные ее составляющие увеличиваются.

Дозирование составляющих компонентов для арболитовой массы

Важным условием однородности состава арболитовой массы и ее высокой стабильности является точное дозирование и качественное смешивание всех компонентов. Древесную щепу дозируют с помощью объемно — весового способа, с учетом коррекции насыпной плотности материала. Дробленке перед подачей на дозирование нужно иметь положительную температуру.

Для дозирования воды и химических добавок (хлорида кальция) используют автоматические дозаторы турбинного типа, работающие в цикличном либо непрерывном режиме. Возможен вариант дозирования добавок с помощью весового дозатора воды. При расчете дозировки воды и химических наполнителей учитывается влажность органического заполнителя и, соответственно, корректируются объемы добавляемой жидкости.

Загрузка и дозирование составляющих арболитовой смеси должна идти в следующей последовательности:

1) Древесный органический заполнитель.

2) Цемент.

3) Вода или водный раствор химических компонентов, регулируемый через расходомер.

4) Химические добавки, поступающие в течение всего процесса.

Подготовка арболитовой смеси

После вымачивания, дробленные деревянные фракции направляют в циклический смесительный механизм, являющийся бетономешалкой с принудительным действием. В смеситель подают из дозаторов вяжущие компоненты, воду, химические добавки. Там происходит смешивание всех составляющих до однородного состояния. Во время смешения вводят хлорид кальция с помощью метода дождевания и дозирования из перфорированных труб-распылителей. Данный способ точно вводит хлорид кальция и равномерно распределяет его, улучшая технологические свойства арболита. Все составляющие примешиваются в течение 10 минут.

Формирование арболитовых блоков

Приготовленная арболитовая смесь направляется через специальные бункеры-укладчики в металлические формы или разборные деревянные формы, там смесь утрамбовывается и уплотняется, с помощью пресса, силового вибропроката и виброштампования. Чтобы арболит, произведенный на стандартном портландцементе , достиг 50% прочности от марки, его выдерживают в формах 5 суток при температуре 15° С и относительной влажностью воздуха около 60-70%.

Можно также залить арболитовую массу в формы и выдержать ее в течение 24 часов при температуре 40° С и аналогичной влажностью. В таких условиях блоки выдерживаются 2 суток с сохранением постоянной температуры не ниже 15° С.

Далее происходит распалубка смеси на блоки, панели и изделия поступают на склад.

Наряду с описанной выше технологией, существует вариант приготовления арболитовых блоков, с древесным заполнителем из одубины — щепы древесины дуба, являющейся отходом производства экстрактов дуба.

Процесс производства арболита из одубины более прост, так как данный заполнитель не нуждается в дополнительном измельчении. Также существует технология изготовления арболита из высокопрочного гипса, которая гораздо проще, чем на базе цемента. Это происходит из-за того что гипс, взаимодействуя с водой, образует нейтральную среду, а не щелочную, которая вызывает выделение сахара из дерева. Так как нет факторов, снижающих отвердение цемента, то использование минерализующих добавок в производстве не требуется. Технология упрощается еще и в связи с тем, что используя высокопрочный гипс, можно применять дробленку гораздо крупнее по фракции, прошедшую только одно измельчение в рубильном механизме.

Таким образом, производство арболита на основе гипса менее затратное, чем при использовании цемента.

Щепа для арболита своими руками Арболит: недостатки и достоинства строительного материала Достоинства и недостатки кремнегранитных блоков

Арболит состав, пропорции по ГОСТ, изготовление своими руками

Блоки из арболита очень часто начали применять при строительстве домов с одним этажем, межкомнатных перегородок в них, гаражей, хозпостроек. Первый раз про них как о стройматериале для производства временного и постоянного жилья заговорили в середине двадцатого столетия.

Первый раз про них как о стройматериале для производства временного и постоянного жилья заговорили в середине двадцатого столетия.

Не обращая внимания на то, что ключевым элементом считается дерево, по большинству характеристик опилкобетон не уступает обычным материалам, он хранит тепло и комфортную обстановку в выстроенных из него помещениях.

Из чего состоят блоки?

Компонентный состав деревобетона рассчитывается так, что он помогает сохранению его прочности, стойкости к огню и долговечности. В него входят: вода, наполнители, цемент, химические добавки.

1. Наполнители. Используются отходы переработки культур сельского хозяйства (чаще костры льна) и обработки дерева (щепа).

- Мульча – очень востребованный элемент. При изготовлении арболитовых блоков берется щепа длиной до 15 см и шириной не больше 2 см, без присутствия листьев и примесей. Одновременно со щепой добавить можно опилки или стружку в пропорции 1:1. Применяются как правило хвойные породы дерева, гораздо реже – лиственные.

- Костры льна. Являются полноправным материалом для деревобетона. Применяются в том виде, в каком они были на предприятии: их не нужно дополнительно измельчать. При длине частиц льна 15-20 см и ширине до пяти сантиметров качество приобретаемых блоков высокое.

2. Все наполнители содержат в составе сахара и смоляные кислоты, мешающие адгезии цемента с их частичками. Для снижения их количества и минерализации щепы (костр льна) используются: сернистый глинозем, хлорид кальция, жидкое стекло, известь. Эти элементы увеличивают биологическую стойкость, уменьшают водопроницаемость, делают больше эксплуатационный срок блоков. Их можно применять как собственными силами, так и соединять между собой: хлорид кальция и сернокислый глинозем (1:1), жидкое стекло и гашеную известь (1:1). Каждую добавку перед использованием нужно растворить в водной массе.

3. Вода – берется обыкновенная техническая.

4. Цемент – применяется с маркой 400 или 500 (можно выше).

Цемент – применяется с маркой 400 или 500 (можно выше).

В процессе изготовления деревобетона необходимо неукоснительно соблюдать соотношение всех компонентов между собой. Расход материалов в процентном содержании:

- соотношение наполнителей составляет 80-90%;

- примерный объем цемента в общей массе – 10-15%;

- водный объем – 60-70%;

- химические добавки – 2-4%.

Для изготовления 1 м3 материала берутся следующие пропорции элементов в блоках из арболита: по 300 кг наполнителя и цемента, 400 л воды.

Во время обработки наполнителей применяется очень часто раствор извести. Он готовится в соотношении: 2,5 кг извести, 150-200 л воды на 1 м3 мульчи (костр льна). Чтобы сделать быстрее затвердевание и сделать лучше характеристики материала, прибавляются хлористый алюминий, жидкое стекло, хлористый кальций в пропорции: на 1 м3 деревобетона – до десяти килограмм. Подобный состав смеси считается традиционным, а изменение пропорции элементов может плохо отразиться на качестве.

Сделать арболитовые блоки можно самому, а не покупать готовые. При этом нет надобности вкладывать большие денежные средства на приобретение дорогого специального оборудования и сырья.

Прежде чем сделать блоки из арболита собственными руками нужно приготовить:

- лоток для замешивания смеси или бетоньерку;

- разъемные формы;

- лопату;

- крупное сито;

- поддон железный.

Заранее необходимо побеспокоиться о формах для выработки арболитовых блоков. Их можно выбрать или сделать собственными руками. Для производства применяются доски до 2 см толщиной, сцепленные по требуемым габаритам. С наружной стороны их декорируют пленкой (фанерой).

Прежде чем делать арболитовые блоки, наполнитель выдерживается около 40 дней на улице. Это чистит его состав от сахаров и смоляных кислот. В течении всего времени его необходимо переворачивать и «тормошить» до четырех раз в течении дня, чтобы позволить воздуху свободно проникать в слой находящийся снизу. Для достижения самого большого эффекта и ускорения процесса распада сахаров и кислот наполнители рекомендуется поливать 15% раствором извести. Она же считается великолепным антисептиком. После отлежавшийся состав просеивается ситом с большими ячейками, что спасает его от остатков земли и стороннего органического мусора.

Для достижения самого большого эффекта и ускорения процесса распада сахаров и кислот наполнители рекомендуется поливать 15% раствором извести. Она же считается великолепным антисептиком. После отлежавшийся состав просеивается ситом с большими ячейками, что спасает его от остатков земли и стороннего органического мусора.

Вся работа осуществляется в этой очередности:

1. Очищенный наполнитель замачивается в водной массе. В данный состав добавляется жидкое стекло и смешивается бетононьеркой или ручным способом (при ограниченном объеме).

Смесь для производства блоков из арболита готовится в соотношении: 6:2:1, это значит, что на 6 мешков наполнителя потребуется 2 сеяного карьерного песка и 1 цемента. При замешивании не нужно все элементы сразу загружать в бетоньерку. Их лучше залаживать дозами, не выключая аппарат. Частями заливается и вода. Этот метод позволит избежать образования комочков и увеличит конечное качество материала.

2. Приготовить заливочные формы. Для этого их внутренняя сторона обмазывается известковым молочком. Чтобы не было прилипания массы к стенкам, их можно обшить линолеумом.

Чтобы не было прилипания массы к стенкам, их можно обшить линолеумом.

3. Арболитовая смесь заливают в формы. Чтобы не позволить образования завоздушленных участков, после наполнения общая масса взбалтывается, стенки простукиваются.

4. Смесь уплотняют электрической (пневматической) трамбовкой, можно применять вибропресс. Выдерживается около суток.

Формы ставят в затененное место, укрываются пленкой и выдерживаются около 20 дней на воздухе при температуре не ниже 15 С. Изготавливая блоки собственными руками, эксперты рекомендуют первую партию сделать маленькой, чтобы выверить качество и безошибочность взятых пропорций всех элементов.

Арболитовые блоки готовы к возведению сооружения после того, когда прекрасно схватятся. Важное требование – это обязательная отделка с внешней стороны.

пропорции при производстве — Всё про бетон

Вот уже многие годы такой строительный материал, как опилкобетон используется в строительстве многих сооружений и зданий. Наряду с традиционным бетонным раствором, опилкобетон способен выполнять те же самые функции, что положены и бетону.

Наряду с традиционным бетонным раствором, опилкобетон способен выполнять те же самые функции, что положены и бетону.

Принципиальной разницей в строительных характеристиках такого подтипа бетона не имеется. Отличие состоит лишь в том, что для приготовления раствора традиционного бетона используется щебень и цемент, а для приготовления раствора из опилкобетона — смесь древесных отходов (стружка, опилки).

Данная технология была придумана в советские годы, ближе к шестидесятым годам. Опилкобетон по определению — это одна из разновидностей бетонных смесей, в состав которого входят древесные опилки и стружки. В настоящий момент реализация и производство такого вида бетонного раствора совершенно забыта и не реализуется.

Дело в том, что в начале девяностых годов, во время перестройки, началась программа на блочное и панельное строение всех жилых зданий, а про традиционные виды приготовления строительных материалов было забыто вовсе и считалось издержками старого времени.

Что такое опилкобетон?

Опилкобетон — это строительная смесь, предназначенная для всякого рода производства или возведения стен, укреплений, заливки тех или иных объектов домовладения. Изготавливается опилкобетон как и обыкновенный цементный бетон с щебнем, за исключением того, что в опилкобетоне имеется ряд древесных частиц.

В состав опилкобетона входят:

- Цемент.

- Вода.

- Древесная стружка.

- Песок.

Стоит отметить тот факт, что смесь из опилкобетона, как показывает результат проверки, является натуральным веществом, который не влияет на санитарно-гигиенические условия местности и человека, а также наиболее лучшим строительным материалом для возведения несущих стен и конструкций.

Плотность данного раствора напрямую зависит от компонентов, входящих в его состав. К примеру, если в опилкобетоне содержится большое содержание песочных гранул, то такой песок является наиболее разрушимым и подверженым распаду, а также менее плотным раствором.

По этой причине, к выбору компонентов опилкобетона нужно подходить наиболее качественно и анализировано. К тому же, расчеты на пропорции элементов в опилкобетоне являются основными факторами прочности и качества будущих зданий и сооружений, где данный материал использовался как строительное средство.

Опилкобетон или по-другому арболит является отличным материалом для возведения стен в доме и имеет целый ряд преимуществ в своей эксплуатации:

- Первое, о чем стоит упомянуть — это состав смеси опилкобетона, который влияет на теплосохранение в доме. Опилки с древности считаются лучшим материалом для сохранения тепла, по этой причине и произошло их использование в строительных целях. Хорошая теплопроводность опилкобетона является большим фактором для конкурирования с иными блочными материалами, к примеру, газоликаты или пенобетон.

- За счет своего простейшего состава и грамотной пропорции каждой смеси арболита, его можно использовать как средство в борьбе за шумоизоляцию. Наличие древесной смеси способствует также и тому, что опилкобетон является наиболее гибким и осадочным строительным средством. Но осадка такого материала относительно мала и варьируется в размерах ГОСТа.

- Многие факторы опилкобетона говорят о том, что данный строительный элемент является легковоспламеняемым, но это вовсе не так. В производстве опилкоблоков применяется определенный ряд химических элементов, которые могут позволить блоку устоять с гнилостными бактериями, также блокирующие и не допускающие процесс разрушения бетона во время его затвердевание.

- Более того, опилкобетон устойчив ко многим факторам влажности. Большой процент увлажнения совершенно не страшен данному типу строительного материала. Поэтому, установка пеноблочных стен разрешена только на уровне земли.

Стоит систематически выделить ряд основных характеристик арбалита (опилкоблока):

- Материал, из которого изготавливает опилкоблок, является абсолютно безвредны и экологически чистым.

- Замечательная теплопроводность и хорошая морозоустойчивостью.

- Не вступает в контакт с различного рода грибками, лишайниками, мхом. Не подвержен гниению за счет наличия химических реагентов, останавливающих результат гниения органических веществ в составе опилкоблока.

- Замечательно просверливается и бурится. Удерживает в своем каркасе шурупы и гвозди.

- Легкая фрезеровка материала, несмотря на его твердость и прочность.

- Состав опилкобетона таков, что его поверхность замечательно контактирует с любого вида штукатуркой и раствором цемента.

- Все грани опилкобетона легко подвергаются раскрашиванию его (каркаса всей стены) в декоративную краску или лак.

- Не имеет свойства возгораться.

- Опилкобетон имеет отличную шумоизоляцию и хорошо подходит для многоквартирных домов.

Область применения опилкобетона

Благодаря наличию таких качеств как, звукоизоляция и теплоудержание, опилкобетон используется в частных домовых строениях и отделке квартирных стен. Можно смело утверждать, что коэффициент теплопроводимости опилкобетона в разы выше, чем у кладки, выполненной из керамического камня. Кроме того, более полувековая история зданий, возведенных из опилкобетона, несомненно, подтверждают качество этого материала и его долговечность.

В начале шестидесятых годов прошлого столетия, опилкобетон широко применялся в строительстве жилых зданий и корпусов предприятий, так как являлся одним из дешевых строительных смесей, производимых на территории СССР.

Но с течением времени, производство опилкобетонного материала стало резко сокращаться в связи с появлением более удобных на тот момент, панельных плит.

Именно они пришли на смену опилкобетонным блокам. На сегодняшний день спрос на опилкобетон вновь возрастает. Связанно это с тем, что началось постепенное увеличение количества строящихся домов и коттеджей.

Как и каждый строительный материал, опилкобетон обладает теми или иными достоинствами или недостатками.

Плюсы:

- Пожалуй, самым большим плюсом данного строительного материала является его низкая себестоимость.

- Опилкобетон может быть использован как в блочной форме, так и в монолитной, заливаемой в обустроенную опалубку. Этот процесс выбора делает строительство дома удобнее.

- Хорошая пожароустойчивость.

- Санитарно-гигиеническая безопасность опилкобетона обусловлена использованием в составе лишь натуральных природных элементов.

- Возможность самостоятельно приготовить сырье и залить в форму блока.

- Высокий коэффициент теплоизоляции.

Минусов у пеноблочного материала не так уж и много:

- Маленькая прочность на сжимание блока.

- Хрупкий состав опилкобетона.

Благодаря таким характеристикам пеноблока, на сегодняшний момент его применяют в строительстве:

- Фундамента.

- Утеплителя стенных перегородок.

- Несущих каркасных стен.

- Забора и столбов.

В случае, если выбранным материалом для строительства дома стал опилкобетон, то не стоит делать более одного этажа. Либо строить более одного и двух, но с примесью кирпича или бетонных блоков.

Состав опилкобетона

В состав такого строительного материала, как опилкобетон входят все основные структурные компоненты бетонного раствора, а это:

- Цемент высшей марки.

- Песок, желательно очищенный от примесей.

- Щебень различной категории формации.

Помимо всего этого, отличительной особенностью опилкобетона является наличие в нем опилок или древесных стружек. Примечательно, что по истечении большого срока времени они вовсе не гниют. Происходит это по той причине, что в состав опилкобетона замешивается некоторое количество химических реагентов, способных остановить реакцию разложения.

Изготовление опилкобетона своими руками

Случается и так, что денежных средств на поставку строительного раствора, в частности опилкобетона, не имеется. В таком случае необходимо прибегать к самостоятельному приготовлению данной смеси. Стоит сказать заранее, что в этом процессе нет ничего сложного, и если приготовление традиционного бетонного раствора не вызывало никаких вопросов, то с приготовлением опилкобетона будет еще проще.

Нужно отметить, что на сегодняшний день сохранилось несколько способов приготовления данной смеси самостоятельно, причем, для каждого вида работы свой тип опилкобетона.

К примеру, для того, чтобы произвести опилкобетон, способный устоять шумовому воздействию, необходимо использовать известь в виде порошка, воду и древесные опилки. Отношение каждого элемента в растворе должно быть на два меньше, чем у первоначального элемента (извести).

Непосредственно процесс приготовления опилкобетона выглядит следующим образом:На заранее приготовленную поверхность нужно высыпать песок, цемент и известь. Все эти элементы нужно тщательно перемешать, пока сухой раствор не станет до конца однородным.

После размешивания сыпучих смесей, необходимо добавить соответствующее количество древесных опилок, а затем добавить воды.

Относительно пропорций каждого материала, входящего в состав опилкобетона, нужно отметить следующие цифры:

- Отношение стружки к извести должно быть в равных количествах, то есть 1:1.

- Отношение цемента и воды — 1:2.

- Песка должно быть столько же, сколько и извести.

Согласно подсчетам, на они кубический метр приготовленной смеси опилкобетона необходимо затратить около 250 — 300 литров воды. Примечательно, что вода должна находится непосредственно в растворе, а не выталкиваться из него на поверхность.

Опилкобетон с использованием марки цемент м-300 станет отличным теплоизолятором для дома. Смесь из цемента марки м-500 применяется как для строительства несущих конструкций стены дома, так и для балконных сооружений или мансард.

Что касается ведерного объема всех элементов опилкобетона, то для производства смеси понадобится:

- 2 ведра древесной стружки и порошковой извести.

- 1 ведро цемента и 2 ведра воды.

- 2 ведра песка.

Производство блоков из опилкобетона

Для того, чтобы самостоятельно производить опилкобетонные блоки необходимо знать как минимум 2 параметра:

- Размеры блоков.

- Состав смеси для опилкобетона.

Так как с составом смеси опилкобетона и его производством уже ознакомлено выше, стоит заострить внимание на форме и размерах будущих опилкобетонных блоков.

Стандартно, размеры блоков имеют величину 200*300*600 миллиметров. Изготовить формочки под такие размеры не составит большого труда. Проще всего соорудить их из деревянных дощечек. Для целесообразности лучше всего соорудить 10-15 таких формочек, чтобы бетонные блоки имелись в наличии каждый день по нескольку штук.

Застывание раствора в формах длится около четырех дней, после чего блок будет полностью готовым к реализации. Стоит сказать и то, что процесс высыхания опилкобетонных блоков должен происходить на открытом воздухе.

Арболитовые блоки своими руками: пропорции для производства

В условиях, когда цены на все растут, люди все чаще прибегают к старым проверенным «дедовским» методам. Не обошла эта тенденция и строительство.

Стоимость теплоизоляции растет вместе с ценой и на другие стройматериалы. Поэтому в последние два-три года былая популярность возвращается к арболиту, который также еще называют древобетоном. Причина не только в его изоляционных качествах, но и в относительной дешевизне. И, конечно же, в том, что изготовить арболитовые блоки можно своими руками.

Арболитовые блоки своими руками

Содержание статьи:

Арболит: достоинства и недостатки

Арболит – это легкие стеновые блоки, сделанные из смеси деревянной щепы, цемента и химических смесей-уплотнителей.

Арболит использовался в СССР еще в 60-х годах прошлого века и ценился советскими строителями за легкость и неприхотливость. Но рынок диктует свои условия: со временем древобетон заменили более современные виды теплоизоляционных блочных материалов. Сейчас технология изготовления реанимируется, и арболит стал снова появляться в магазинах. Однако не всегда получается найти его в свободной продаже. Поэтому актуальна тема, как делать арболитовые блоки своими руками.

В состав древобетона входит четыре основных компонента:

- Цемент.

- Древесная щепа.

- Вода.

- Химические связывающие присадки.

ВАЖНО: не надо путать арболит с опилкобетоном. Это разные материалы с различными параметрами и областями применения. В опилкобетоне основным заполнителем являются, как понятно из названия, опилки. В арболит тоже входят отходы древообработки. Но это древесная щепа строго определенных размеров – не более 40х10х5 см. Такие параметры прописаны в ГОСТ 19222-84.

Разберемся с несколькими основными параметрами арболита:

- Теплопроводность. В зависимости от плотности блока, теплопроводность материала варьируется от 0,08 до 0,14 Вт/м°C (чем выше плотность – тем выше теплопроводность). Эта характеристика значительно превосходит теплопроводность керамического кирпича (0,06-0,09 Вт/м°C). Поэтому дом, утепленный арбоблоками, будет теплым. Для зон с умеренным климатом вполне хватит толщины кладки в 30-35 см.

- Водопоглощение. Оно находится в пределах 40-85% (опять же в зависимости от марки и плотности арболита). Это очень высокий показатель: блок помещенный в воду способен впитать в себя несколько литров влаги. Соответственно при строительстве необходимо продумывать гидроизоляцию. Кладку нужно отсекать как от фундамента, так и от внешней среды с помощью наружной отделки.

- Гидроскопичность (способность накапливать водяной пар из воздуха). За счет высокой пропускающей способности (вентилируемости) древобетон практически не скапливает водяной пар. Поэтому арболит отлично подходит для утепления домов при влажном климате – теплоизоляционный материал не будет сыреть.

- Морозостойкость. Она составляет от 25 до 45 циклов. Существуют особо плотные марки арболита с морозостойскостью до 50 циклов. Для частных домов, в которых живут круглый год этот показатель не играет особой роли. А вот для дачных и других сезонных строений подобный показатель морозостойкости означает, что блоки выдержат минимум 25-кратное замерзание и оттаивание. Что говорит о довольно высоких сроках эксплуатации зданий.

- Усадка. У древобетона она одна из самых низких – не более 0,5%. Геометрия арболитовых стен практически не изменяется со временем от нагрузок.

- Прочность при сжатии. Диапазон здесь большой – от 0,5 до 5 МПа. То есть, если вы уроните арболитовый блок, и на нем образуется глубокая вмятина, то спустя какое-то время она исчезнет – блок примет первоначальный вид. Таким образом, арболит крайне тяжело разрушить.

- Прочность на изгиб – 0,7-1 МПа. В принципе, этот показатель считается выше среднего. Арболит прощает множество ошибок при заливке фундамента – если он будет садиться, то кладка не лопнет и скроет перекос конструкции.

- Огнестойкость класса Г1. Древобетон не поддерживает горение, что делает его одним из наиболее безопасных материалом среди конкурентов.

Все вышеперечисленное позволяет судить о плюсах и минусах арболита. Начнем с недостатков. По сути, их только два:

- Высокая степень водопоглощения. Эта проблема решается отсечной гидроизоляцией, а также водоустойчивой наружной отделкой.

- Арболит любим грызунами за натуральность и способность удерживать тепло. Избавиться от этого эксплуатационного недостатка поможет цоколь высотой от полуметра и более.

А теперь перейдем к преимуществам древобетона:

- Высокие технические показатели, перечисленные выше.

- Низкая стоимость.

- За счет пористой органической структуры арболит практически не пропускает внешние шумы. То есть, со звукоизоляцией проблем тоже не будет.

- Легкость материала – от 400 до 900 кг на кубический метр. Это достоинство позволяет сэкономить не только на транспортировке к месту строительства, но и на фундаменте. Арболитовому дому попросту не нужно тяжелое основание из-за небольшого веса несущей коробки.

- Арболит отлично подходит для возведения зданий в зонах повышенной сейсмической активности. Из-за пластичности и высоких амортизационных свойств нагрузки нагрузки не вызовут разрушение здания.

- Экологичность. За счет состава и паропроницаемости в древобетоне на образуются грибок или плесень. Как уже отмечалось, единственной проблемой могут стать грызуны. К тому же арболит аморфен – он не вступает в реакцию с атмосферой или декоративными строительными смесями, не выделяет токсичные вещества.

- Высокая степень адгезии – стена из арболита не требует дополнительного армирования и отлично подходит практически для всех видов наружной отделки.

- Простота обработки арболитовых блоков – он отлично пилится без специальных средств (обычной ножовкой), не крошится при сверлении, держит саморезы и гвозди.

- Если вы делаете арболитовые блоки своими руками, то благодаря пластичности исходной массы можете сформировать элементы практически любой формы и размера. Что дает простор для дизайна геометрии помещений.

Видео — изготовление арболитовых блоков своими руками

Делаем древобетон сами: инструкция для начинающих

Перед тем, как перейти непосредственно к пошаговому изготовлению арбоблоков, стоит оговорить несколько нюансов:

- Для арболита НЕЛЬЗЯ использовать опилки. Только щепу.

- Для получения заполнителя подойдут практически любые отходы деревообработки – горбыль, сучья, обрезки бруса, верхушки деревьев.

- Если вы планируете использовать в конструкции здания крупногабаритные арболитовые блоки (например, длинные поперечные балки), то стоит позаботиться об их дополнительном армировании. Речь идет не только о каркасе прочности, но и о такелажных петлях для облегчения транспортировки.

Обратите внимание: лучшей древесиной для арболитовых блоков считаются хвойные породы: сосна, ель. Из лиственных подойдут береза, тополь, осина. Категорически не рекомендуется использовать для изготовления древобетона отходы из лиственницы, бука, карагача.

Состав

Для арболита используют цемент высоких марок – М-400 и М-500. Обязательно следите за свежестью и сухостью цемента.

Щепа, как уже упоминалось, должна быть измельчена до определенных размеров – 25х8х5 мм (оптимум) или 40х10х5 (максимум) мм. Старайтесь избегать высокой концентрации пересорта – из-за него конечная прочность арбоблока будет снижаться.

В качестве химических добавок используются:

- Пищевая добавка Е509 – хлорид и нитрат кальция.

- Сернокислый алюминий.

- Жидкое стекло.

- Вода используется питьевая (из-под крана). Не стоит делать арболитовую смесь, используя воду из водоемов – грязь и другие примеси дестабилизируют соединительные связи между компонентами блока, что вызовет его преждевременное разрушение.

ВАЖНО: Соблюдайте порядок действий при смешивании ингридиентов. Крепко запомните: сначала смешиваем воду и химические примеси, потом добавляем туда щепу и только после ее равномерного намокания добавляем цемент.

Размерность арболитовых блоков

Арбоблоки классифицируют по плотности на:

- Конструкционные – от 500 до 850 кг/м3.

- Теплоизоляционные – до 500 кг/м3.

Какие блоки вы будете применять, напрямую зависит от возводимого здания. Для здания в два этажа или же одноэтажного дома с цоколем или мансардой следует использовать конструкционные блоки плотностью от 600 кг/м?. Для обычного одноэтажного строения без дополнительных уровней подойдут самые легкие конструкционные блоки – 500 кг/м3. Теплоизоляционные блоки обычно не используют для возведения стен. Их используют в качестве дополнительной защиты от холода, обкладывая стены из других материалов.

Стандартный размер арболитового блока – 50х20 см. А вот толщина варьируется от 10 до 50 см. Но вы сами можете предусмотреть другие габариты, которые подойдут непосредственно для вас.

С типовыми габаритными параметрами блоков из древобетона вы можете из приведенной ниже таблицы:

Также стоит учитывать прочность арболитовых блоков сделанных своими силами. Она делится на классы. Если вы планируете своими руками возводить из арболита жилой дом, то вам нужен максимальный класс прочности В2,5:

Видео изготовление арболитовых блоков

Пошаговая инструкция

Итак, приступаем к производству арболитовых блоков своими руками.

Пропорции для смешивания компонентов берем из данной таблицы:

Обратите внимание: древесная стружка (щепа) должна быть избавлена от сахара, иначе он начнет бродить и вызовет разрушение блока. Его, конечно, можно вывести химическим путем. Но обычно щепе просто дают три месяца полежать на воздухе. Помните это при подготовке сырья для арболитовой смеси.

- Вам понадобиться бетономешалка принудительного типа. Можно использовать обычную «грушу», но качество перемешивания будет ниже.

- Добавьте химические присадки в воду в необходимой пропорции. Тщательно перемешайте.

- Высыпайте опилки. Немного перемешайте. Дождитесь, чтобы они полностью намокли, не оставалось сухих «островков».

- Начинайте порционно добавлять цемент. Ни в коем случае не засыпайте весь объем сразу – будет очень сложно справиться с комкованием.

- Чередуя перемешивание и добавление цемента, добиваемся равномерного обволакивания опилок получаемой смесью. Это возможно только в том случае, когда опилки достаточно намокли.

- Когда у вас получится однородная смесь, ее можно начинать раскладывать в формы.

- Если у вас есть формовочный станок с вибромотором, то процесс значительно упрощается. Вам остается только загружать сырье, ждать и извлекать готовый блок.

- Но в кустарных условиях чаще всего пользуются самодельными формами и ручным прессованием (в лучшим случае — вибростолом).

- Форма представляет собой металлический ящик без дна. Его ставят на ровную поверхность (доску, к примеру) и начинают заливать смесь. Если вы используете ручное прессование, то делать это следует слоями. Количество слоев зависит от высоты формы. Обычно делают не меньше четырех-пяти слоев.

- Каждый слой трамбуют металлической площадкой с ручкой (желательно, чтобы она совпадала по площади с сечением формы). Чтобы из смеси лучше выходил воздух его протыкают в нескольких местах арматурой, после чего снова трамбуют.

- Мы советуем вам сделать (или приобрести) рычажный механизм для прессования. Тогда вы сможете лучше регулировать плотность получаемого на выходе блока. К тому же в этом случае можно заливать сразу весь объем смеси в форму. Это значительно ускорит процесс изготовления.

- Если вам необходимы блоки высокой плотности, то в процессе трамбовки чередуйте слабый и сильный нажим. При такой методике распрессовка (изменение формы из-за упругости раствора) проявляется слабее, блоки получаются более прочными.

- После окончания трамбовки уберите излишки раствора металлическим скребком.

- Вибрация еще больше способствует прочности готового строительного материала. Если у вас есть вибростол, то рычажный механизм не нужен. Просто ставите на поверхность стола форму, загружаете арболитовую смесь, помещаете сверху груз и включаете вибрацию.

- После окончания формирования блока, его переносят к месту сушки. Когда у вас достаточно плотная смесь, с сырого блока можно снять форму. Но при изготовления низкоплотных блоков из древобетона раствор слишком жидкий и теряет свою геометрию. В этом случае озаботьтесь созданием достаточного количества форм для того, чтобы не терять время.

- Летом сушить арбоблоки можно и на улице на протяжении 15-20 дней. Но по технологии им положено двухсуточное выдерживание в помещении с температурой 60 °C.

После всего этого блоки, в принципе, готовы к использованию в строительных работах. При необходимости их можно подвергнуть механической обработке для придания нужной формы.

Вместо послесловия

В завершение мы подготовили вам небольшой дайджест из нюансов, которые помогут вам сделать арболитовые блоки своими руками:

- Щепу для арболитовых блоков можно произвести самостоятельно при наличии необходимых станков – рубительной машины и дробилки. Но можно ее приобрести на близлежащих деревообрабатывающих предприятиях или в цехах по производству арбоблоков.

- Для того, чтобы легче вынимать блоки, обейте внутренние стенки формы линолеумом или другим гладким и тонким материалом.

- Когда нужно изготовить конструкционный арболит максимальной прочности, следует провести гидратацию. Для этого положите готовый блок под пленку на 10 дней при 15 C.

- Если вы используете арболит не для возведения стен, а для утепления уже построенного здания, некоторыми точностями в технологии изготовлении смеси и блоков можно пренебречь. Но не переусердсвуйте.

- Если вы избавляетесь от сахара в стружке посредством выдерживании на воздухе, не забывайте ее перемешивать.

- Существует способ сразу же подготовить арболитовые блоки к наружной отделки. Для этого после трамбовки на верхнюю часть блока наносят слой штукатурки и равняют шпателем.

- Если у вас нет специального помещения для сушки с нужным температурным режимом, то высыхание блоков на открытом воздухе займет не менее двух недель.

технология производства, состав и оборудование

Арболитовые блоки, или деревобетон, используются при постройке зданий в том случае, если не хватает более прочных ресурсов.

Положительные характеристики материала наталкивают строителей на мысли о его самостоятельном производстве.

Изготовить арболитовые блоки своими руками в домашних условиях поможет пошаговая инструкция.

Данные блоки возможно сделать самомуИсторические данные

Первые арболитовые блоки появились в тридцатых годах в Голландии. В их состав входят химические вещества, цемент и древесные стружки. За восемь-десять лет слава об этом материале разлетелась по всей Европе. Его активно использовали в Советском союзе.

В шестидесятых годах в СССР открыли более сотни заводов по его производству. Из деревобетона строили жилые дома, технические помещения, научные объекты на территории Антарктиды. Во время перестройки некоторые заводы прекратили свою деятельность, остальные изменили профиль производства. Арболитовое сырье перестали изготавливать и использовать.

Несколько десятилетий назад блоки снова появились на рынке строительных материалов. Теперь их активно используют при возведении частных домов и других зданий.

В этом видео вы узнаете, как изготовить арболитовые блоки за две минуты:

Особенности деревобетона

Арболит — это материал, состоящий из древесных опилок и крупноячеистого бетона. Его выпускают в форме плиты или блока, а также жидкой смеси (её заливают в опалубку при строительстве). По официальным стандартам в состав блоков входят такие материалы:

- древесные щепки определённого размера;

- хлорид кальция, известь, жидкое стекло и сернокислый глинозём;

- вода;

- цемент.

Размеры щепок не превышают 25 мм в длину, 10 мм в ширину и 5 мм в толщину. Не стоит использовать стружку, опилки или солому.

Хотя с использованием опилок изготавливают ещё один строительный материал, отличающийся характеристиками и составом.Некоторые производители продают некачественный материал

Преимущества и недостатки

Древесный материал легко обрабатывать ручной и механической пилой. В блоках без пустоты твёрдо держатся гвозди, саморезы и дюбели. Остальные преимущества арболита:

- низкая теплопроводность;

- незначительный вес, что облегчает транспортировку;

- высокие звукоизоляционные показатели;

- экологичность;

- упругость и прочность, которые не позволяют материалу трескаться при ударах и нагрузках;

- в структурные ячейки проникает пар, что позволяет блокам дышать;

- на пористую поверхность легко наносить краску, шпатлевку или другой отделочный материал.

Все это соблазняет мастеров изготовить арболитовые блоки в домашних условиях.

Хотя деревобетон обладает некоторыми недостатками:

- отверстия в материале не защитят помещение от попадания влаги, поэтому его надо покрывать слоем водонепроницаемой штукатурки;

- блоки имеют нечёткую форму, приходится долго выравнивать стены;

- некоторые магазины предлагают некачественный арболит, при производстве которого использовались мелкие щепки или камыш.

Готовый деревобетон имеет высокую стоимость, из-за этого стал популярен самодельный материал.

Блоки арболита своими руками:

Особенности деревобетона

Арболит — это материал, состоящий из древесных опилок и крупноячеистого бетона. Его выпускают в форме плиты или блока, а также жидкой смеси (её заливают в опалубку при строительстве). По официальным стандартам в состав блоков входят такие материалы:

- древесные щепки определённого размера;

- хлорид кальция, известь, жидкое стекло и сернокислый глинозём;

- вода;

- цемент.

Размеры щепок не превышают 25 мм в длину, 10 мм в ширину и 5 мм в толщину. Не стоит использовать стружку, опилки или солому.

Хотя с использованием опилок изготавливают ещё один строительный материал, отличающийся характеристиками и составом.Некоторые производители продают некачественный материал

Преимущества и недостатки

Древесный материал легко обрабатывать ручной и механической пилой. В блоках без пустоты твёрдо держатся гвозди, саморезы и дюбели. Остальные преимущества арболита:

- низкая теплопроводность;

- незначительный вес, что облегчает транспортировку;

- высокие звукоизоляционные показатели;

- экологичность;

- упругость и прочность, которые не позволяют материалу трескаться при ударах и нагрузках;

- в структурные ячейки проникает пар, что позволяет блокам дышать;

- на пористую поверхность легко наносить краску, шпатлевку или другой отделочный материал.

Все это соблазняет мастеров изготовить арболитовые блоки в домашних условиях.

Хотя деревобетон обладает некоторыми недостатками:

- отверстия в материале не защитят помещение от попадания влаги, поэтому его надо покрывать слоем водонепроницаемой штукатурки;

- блоки имеют нечёткую форму, приходится долго выравнивать стены;

- некоторые магазины предлагают некачественный арболит, при производстве которого использовались мелкие щепки или камыш.

Готовый деревобетон имеет высокую стоимость, из-за этого стал популярен самодельный материал.

Блоки арболита своими руками:

Условия производства

На заводах выпускают два вида арболита — теплоизоляционный и конструкционный. Первый используют для утепления готовых сооружений, второй вид из-за высокой плотности служит основным материалом при постройке несущих стен. Деревобетон не воспламеняется, быстро пропитывается влагой, но моментально высыхает. Пустотелые блоки используют при возведении помещений, внутри которых есть пар или вода. Материал выводит лишнюю влагу из здания.

В условиях заводского производства технология изготовления блоков следующая:

- отходы древесных материалов измельчаются в дробилке, из смеси удаляются листья и кора;

- количество химических веществ зависит от породы дерева, их смешивают с водой;

- в бетономешалку с нагретой водной смесью засыпают щепки;

- затем добавляют цемент и перемешивают двадцать минут;

- готовую смесь разливают по формам, утрамбовывают прессом или руками;

- снимают опалубку и высушивают карболит.

При утрамбовке применяют вибропресс. Плотность блоков зависит от размеров щепок и их количества в растворе.

Арболит. Пропорции. Как сделать опилкобетон:

Самостоятельное изготовление арболита

Из-за отсутствия специального оборудования получится изготовить своими руками блоки из арболита невысокой плотности. Их используют для утепления стен. Перебирать и очищать от мусора щепки вручную очень долго, да и их размер будет неодинаковым.

Заранее нужно подготовить бетономешалку и литьевую форму. Смеситель должен быть шнековым, гравитационные не позволят создать однородный раствор. Подходящие формы для арболитовых блоков своими руками — это фанерные или металлические ящики с перегородками. Из фанеры проще сделать ёмкости с выемками, необходимые для создания пустотелых блоков. Особое внимание уделяют пропорциям. Арболитовые блоки своими руками рассчитывают в килограммах, приравнивая литр воды к 1 кг.

Производство арболитовых блоков:

Рецепт деревобетона, пригодного для постройки дачных домиков и приусадебных построек:

- щепки замачивают в гашёной извести на три часа (на часть щелочи добавляют 10 долей воды), откидывают сырье на сито;

- пересыпают древесину в бетономешалку и заливают водой, пропорции — 4 объёма воды на три части щепок;

- затем добавляют жидкое стекло в объёме 1% от общей массы, засыпают 4 доли цемента и замешивают до однородности;

- формы смазывают отработанным маслом, заполняют раствором, уплотняют и дают настояться в течение суток;

- после этого блоки вынимают и неделю сушат на открытой площадке.

Сразу можно изготовить арболит с облицовкой. При заливке в формы оставляют 5 см до верха, заполняют свободное пространство цветной штукатуркой или измельчённой гипсовой плиткой. После высыхания блоками отделывают стены.

Наличие подходящего сырья, свободного времени и оборудования даёт возможность застройщикам сделать арболит самому. Расположенное рядом деревообрабатывающее предприятие позволит сделать бизнес на производстве деревобетона.

Арбоблок, арболитовый блок своими руками от а до я:

Как производят лучший арболит

Из щепы изготавливают арболит — экологически чистый строительный материал. Производство арболита проходит в несколько этапов:

- отбор сырья;

- удаление органических соединений;

- смешивание с цементом марки М500;

- формовочный процесс;

- прессование блоков;

- этап «созревания».

Отбор и подготовка сырья

Чтобы получить долговечные надежные блоки, нужно правильно выбрать щепу. Лучший арболит получается из древесины хвойных пород, потому что именно в хвойной щепе меньше органических соединений. Желательно, чтобы в составе присутствовала как крупная, так и мелкая щепа — мелкая нужна для заполнения пустот.

Сырье подготавливают, используя известь. Всего 3 суток в извести — и из древесины удаляются все органические соединения. Такой процесс повторяет природный. Например, подобным способом получают мореный дуб. В природе это занимает годы, а с помощью извести процесс ускоряется.

Смешивание с цементом

Производство арболита подразумевает использование цемента одной из лучших марок. При этом важно соблюдать пропорции арболита — 85% сырья в составе должны составлять отходы древесины. Благодаря этому материал получает свои уникальные свойства. Мы производим материал согласно ГОСТ 5, соблюдая пропорции и технологию, поэтому предлагаем блоки отличного качества.

На рынке есть и кустарные производители, которые:

- используют плохое сырье;

- заливают дерево дешевым бетоном;

- не соблюдают пропорций.

Такой арболит не соответствует ГОСТ и вряд ли прослужит долго. Вот почему так важно покупать изделия только у проверенных изготовителей. В пропорции арболита необходимо включить и деминерализаторы — важные компоненты состава.

Формовка и прессование

После заливки бетоном марки М500 состав распределяется по формам. На этом этапе важно следить, чтобы блоки получили нужную геометрию. Размеры форм стандартны, поэтому все изделия получаются одинаковыми. Для лучшей геометрии используются специальные металлические пластины.

Металлические пластины используются также для получения блоков с нестандартной геометрией. Такие изделия производятся под заказ клиента. Пластины вставляются в нужном месте, и вместо обычных прямоугольных конструкций получаются изделия трапециевидной или треугольной формы.

Арболит — пластичный материал, пока не прошел стадию прессования. Чтобы получить лучший арболит, нужно произвести прессование с добавлением смеси — это требование ГОСТ. После этой стадии материал получает нужную плотность и высоту.

Дозревание

Арболит после прессовки накрывается плитой и отправляется на «дозревание». Он должен застыть, чтобы блоки можно было использовать в строительных работах. После этой стадии материал укладывается в поддоны. При укладке блоки окончательно проверяются на прочность и соответствие стандартам.

Качественный материал

Качественный арболит имеет следующие преимущества:

- биостойкость;

- огнестойкость;

- обеспечение воздухообмена;

- небольшой вес.

Пористый материал отлично пропускает воздух и сохраняет тепло зимой и летом. Он не подвержен воздействию огня и не гниет. Биостойкость — одно из важный свойств арболита. Этот материал не подвержен грибку и плесени. Арболит очень легкий, с его помощью можно построить сухой и теплый экологичный дом. Главное — выбрать материал, который соответствует ГОСТ и изготовлен согласно технологии.

Арболит

— Строительный материал арболит производят на основе древесной щепы, преимущественно хвойных пород. Она подбирается и сортируется в строгом соответствии с ГОСТом.

— В производсте арболита обязательно использование щепы разного размера, для того чтобы в блоке было как можно больше древесины. Щепа мелкой фракции заполняет пустоты, которые образует щепа большего размера.

-Подготовленную щепу смешивают с высококачественным цементом марки М500 Д0 и связующим. На этом этапе в бетономешалку добавляется деминерализатор — сульфат алюминия. Он нейтрализуют в древесной щепе вредные для арболита вещества. Этот химический компонент безопасен, используется в пищевой и медицинской промышленности.

— Полученную в бетономешалке смесь заливают в специальные формы, где арболит приобретает нужную форму. Для изготовления нестандартных геометрических блоков используют металлические пластины, которые вставляются в формы. Таким образом можно получить треугольный, трапецевидный, угловой блок.

— Арболит в «сыром» виде очень пластичен. Чтобы придать ему необходимую по ГОСТу плотность, прочность и необходимый размер, его постепенно прессуют с добавлением арболитовой смеси. Арболитовые блоки в форме находятся под весом не менее суток, без перемещения и внешнего воздействия.

— После этого расформированные арболитовые блоки складываются на поддоны и хранятся не менее 15 суток при определенной температуре.

Достоинства арболита

— арболит — материал крупнопористый, обеспечивает прекрасный воздухообмен в помещениях, тем самым делая микроклимат в доме очень комфортным для проживания;

— плотность арболита 500-600 кг/м3, что позволяет экономить на фундаменте;

— низкая теплопроводность (то есть, он очень плохо пропускает тепло, сохряняя его внутри помещения), которая позволяет строить дома с толщиной стен 30 см.;

— прочность арболита и отличные характеристики по прочности на растяжение и изгиб дают возможность без всяких проблем строить дома высотой 2-3 этажа с толщиной стен в 30 см. При этом можно использовать как деревянные, так и железобетонные перекрытия;

— несмотря на то, что арболит состоит почти полностью из древесной щепы, он не гниет, не подвержен заражению микроорганизмами и грибками. Такие свойства древесина приобретает после обработки при условии нахождения в растворе из высокосортного цемента.

— арболит относится к классу трудносгораемых материалов и способен выдержать открытое пламя с температурой минимум 1000°C в течение 45-90 минут.

— устойчив к ударным и механическим воздействиям, и в то же время легко сверлится и пилится, легко держит крепежные элементы.

— удельная теплоемкость арболита в несколько раз больше, чем у кирпича, именно поэтому в домах из арболита в летний зной прохладно, а в зимнюю стужу стены из арболита способны долго сохранять тепло.

Таким образом, арболит по теплоизолирующей способности в 3-4 раза лучше керамзита, и в 6-8 раз лучше кирпича. Для отопления дома из арболита со стенами толщиной 20 сантиметров необходимо вдвое меньше энергии, чем для такого же дома из кирпича со стенами толщиной 50 сантиметров. По характеристикам теплосбережения арболит является одним из лучших строительных материалов. Кроме того, арболит – очень хороший звукоизолятор.

Многие люди спрашивают, как выбрать хороший арболит. Профессионал может на глаз отличить качественный арболит от некачественного. Однако, благодаря некоторым советам, это сможет сделать любой человек.

* Первое, на что стоит обратить внимание — его форма и размеры. Хорошие арболитовые блоки имеют четкие углы под 90 градусов и практически неизменные размеры всех блоков по всем граням. У плохого же разбег составляет 1-3 см, грани имеют не плоскую, а округлую форму.

Плохая геометрия может сказать вам о многом: недостатках технологии, несоблюдении состава компонентов, либо о «кустарном» происхождении арболитового блока. Даже если такой блок окажется качественным в плане прочностных и теплоизоляционных характеристик, кладка дома потребует гораздо больших усилий и затрат раствора, на который будут ложиться блоки. К тому же, от этого пострадает общая теплопроводность дома. О других моментах, на которые следует обратить внимание, мы расскажем в следующих статьях.

* Второе, на что стоит обратить внимание при выборе арболита — цвет.

Цвет правильного арболитового блока должен быть серым, но никак не желтым. Желтый оттенок арболиту может придать песок, которого, при правильной технологии, в арболите быть не должно; или недостаток цемента, из-за чего не вся щепа им обволакивается. Экономия на цементе приводит к уменьшению прочности арболита, а применение песка – ухудшает его теплоизоляционные свойства.

Еще один тест, который вы можете провести сами – попробовать отломать кусочек от блока. Если арболит качественный, у вас это сделать не получится, а плохой арболит, бывает, рассыпается в руках. Производитель, уверенный в качестве своего продукта, может позволить вам произвести еще один тест – сбросить блок с большой высоты, например с пятого этажа. Плохой скорее всего расколется, или получит серьезные повреждения, у качественного останутся лишь небольшие вмятины.

* Третье, на что стоит обратить внимание при выборе арболита – это щепа. Ее длина должна быть от 20 до 60 мм, ширина от 3 до 12 мм, толщина от 1 до 5 мм.

Добросовестный производитель ответственно подходит к выбору щепы, в составе линии по производству арболита обязательно есть специализированное оборудование, позволяющее приготовлять щепу нужной фракции. Блок с правильной щепой видно сразу, его структура однородна.

«Кустари» же могут использовать в качестве сырья все, что попадется под руку, из блоков таких производителей могут торчать ветки, большие куски коры, или наоборот, вместо щепы могут использоваться опилки.

В заключение хочется сказать: если вы выбрали для строительства дома арболит, нужно внимательно подойти к его выбору и не ориентироваться только на низкую стоимость. Некачественный, но дешевый арболит принесет вам большие расходы в дальнейшем:

— увеличение сроков кладки, большой расход раствора

— увеличение расходов при оштукатуривании стен

— большие потери тепла, а вследствие большая стоимость платы за отопление.

Плюсы зимнего строительства из арболита:

• Многие производители снижают цены на арболит в зимний период.

• Стоимость работ монтажных бригад и спецтехники в зимний период тоже снижаются.

• Строительной технике легче подвозить материалы по замерзшим дорогом, чем в осеннее/весеннее бездорожье

Для зимнего строительства необходимо небольшое теплое помещение, в котором будут греться рабочие и наводиться раствор для кладки . Его легко возвести, например, из СИП-панелей. Некоторые строители над объектом сооружают шатер из деревянного бруса, закрытого прозрачной пленкой, и отапливают тепловой пушкой, это позволяет избавиться от многих минусов зимнего строительства.

Для кладки зимой используют те же растворы, что и летом: клей для ячеистого бетона или кладочный раствор с перлитом. Если используется раствор, воду для него необходимо подогревать и желательно использовать противоморозные добавки. Также используют «зимнюю» манеру кладки – небольшими секциями по 5 рядов сразу. Это нужно для того, чтобы раствор под давлением верхних блоков успел схватиться до того, как замерзнет жидкость в нем. Предпочтительнее использовать клей для ячеистых бетонов, зимние его виды можно использовать при температуре до -25, он заполняет поры арболитовых блоков и образуется монолитная структура без больших швов и мостиков холода. Однако, это применимо лишь для блоков с хорошей геометрией.

(PDF) Прочность опилок бетона, произведенного без минеральных заполнителей

IOP Conf. Серия: Материаловедение и инженерия 537 (2019) 032024

композиции на основе различных вяжущих и адгезионных веществ. Эти материалы могут быть использованы в качестве конструкционной изоляции

в виде блоков, плит и т. Д. Интерес к таким материалам неизбежно возрастет в связи с увеличением на

объемов строительных работ в сферах строительства новых зданий,

реновация и ремонт существующего жилого фонда, а также потому, что цена на качественный ствол

постоянно растет.

Опилки бетона — это разновидность легкого бетона, получаемого на минеральном вяжущем и наполнителе из органической целлюлозы

(опилки). Принципиально технология производства опилок аналогична технологии арболита

. В принципе арболит — более изученный материал. Но многие из положений и принципов

с некоторой натяжкой применимы к бетонным опилкам [7]. Помимо традиционных клеев

, суспензий и цемента, измельченные пластиковые отходы, пригодные для производства древесно-пластиковых композитов

(ДПК), также могут выступать в качестве связующих материалов [8].Механические свойства опилок бетона

во многом зависят от формы и размера частиц, используемых в качестве наполнителя, процентного содержания вяжущих, минеральных добавок

и органического заполнителя [9]. Влияние фракционного состава опилок на прочность

опилок бетона изучалось в ряде исследований [10]. При использовании кальциевых гидрозамкнутых вяжущих

наблюдается снижение прочности пилобетона из-за наличия в составе древесины сахаров

, замедляющих процесс гидратации.Доля сахаров в древесине

зависит от породы и условий произрастания и колеблется от 0,5 … 2% (тропические породы) до 18% (лиственница) [7]. Для борьбы с этим явлением

используются материалы — нейтрализаторы сахаров, ускорители твердения и схватывания цемента

(хлорид алюминия, хлорид магния, хлорид железа, хлорид бария, сульфат натрия

, хлорид кальция, соляная кислота) и добавление гидроизоляционно-обволакивающих минеральных веществ

(жидкое стекло, эмульсии ПВА, лак) [11,7,12].Однако любая дополнительная обработка необработанной древесины

неизбежно приводит к удорожанию конечного продукта, что крайне нежелательно.

Для приготовления составов на основе опилок и бетона используются различные рецептуры

, определяющие марку получаемого материала. Для типа М15 на 1 м3 смеси требуется 210 кг

бетона М400, 600 кг песка, 210 кг опилок. Столь значительное количество минерального наполнителя

(песок) обуславливает относительно низкий показатель термического КПД полученного материала.В то же время,

перспективна возможность минимизации доли высокотеплопроводных минеральных наполнителей при производстве

опилок бетона.

Целью работы является определение механических параметров опилок бетона по рецептурам

без введения минеральных наполнителей. Для достижения цели были решены следующие задачи

:

Исследовать свойства опилок бетона без минеральных наполнителей;

Оценить перспективность смешения компонентов смеси с эмульсией латекса и влияние

на прочность получаемых материалов;

Провести эксперимент и исследовать прочность полученных образцов опилок

бетона в зависимости от изменения различных факторов при сжатии как ортотропного материала.

Предмет исследования: влияние отсутствия в рецептуре опилок бетона минеральных

компонентов (агрегатов) на прочностные свойства древесно-бетонного материала, изготовленного на основе

этих опилок, в том числе с применением латекса. добавки.

Для определения прочности опилок без минеральных добавок проведены экспериментальные исследования

. Были приготовлены образцы бетонных опилок кубической формы размером 50 × 50 × 50 мм.Дозировка компонентов

производилась по весу с точностью до 1 грамма. Комбинация

была приготовлена путем смешивания опилок и портландцемента с последующим смешиванием с водой. При темперировании смеси

с латексными добавками сначала была приготовлена латексная эмульсия, затем были добавлены опилки, а затем бетон

. Во всех случаях водобетонное соотношение было равно 1. Компоненты

смешивались вручную. Смесь уплотнялась в форме при вибрации.Сушку образцов производили

при температуре + 240 ° С. Образцы извлекали из форм через 7 дней. Затем образцы

ихранили 28 дней при комнатной температуре для окончательного набора прочности. Чтобы исключить влияние

случайных факторов, было изготовлено по 20 проб каждой рецептуры. Использовался типовой бетон марки М15,

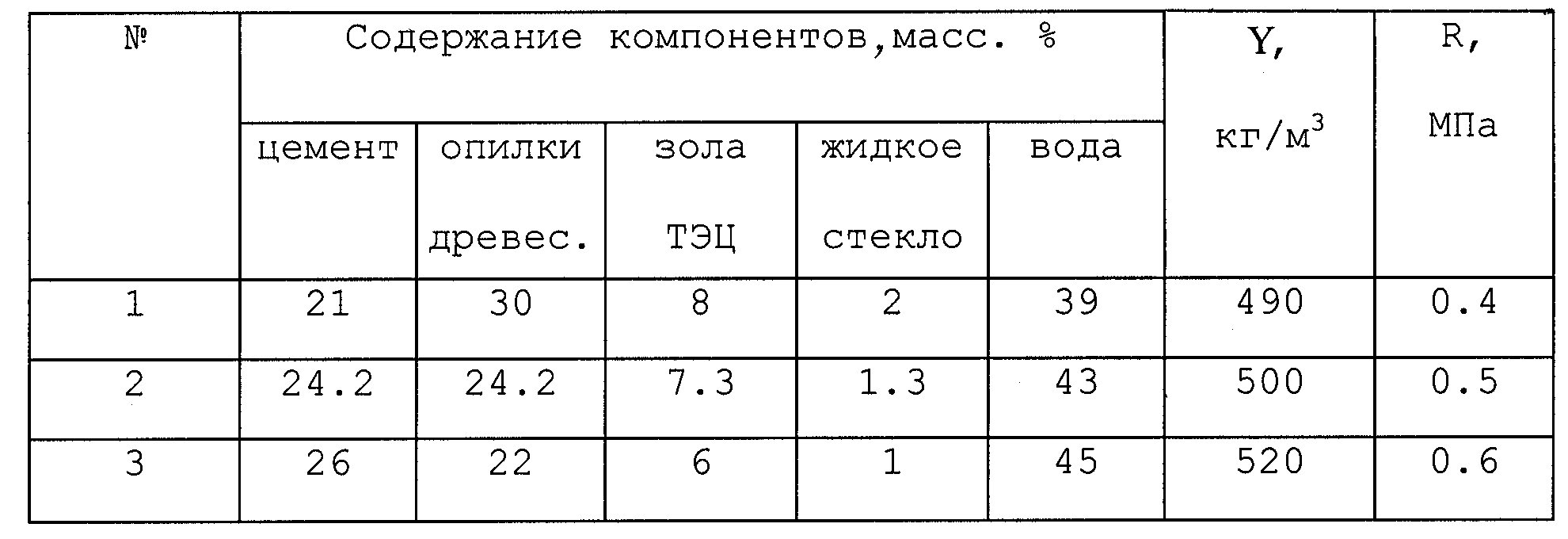

% PDF-1.4 % 75 0 объект > эндобдж xref 75 80 0000000016 00000 н. 0000001948 00000 н. 0000002475 00000 н. 0000002535 00000 н. 0000002564 00000 н. 0000002610 00000 н. 0000003327 00000 н. 0000003861 00000 н. 0000003941 00000 н. 0000004025 00000 н. 0000004106 00000 п. 0000004152 00000 п. 0000004255 00000 н. 0000004312 00000 н. 0000004414 00000 н. 0000004469 00000 н. 0000004580 00000 н. 0000004682 00000 н. 0000004732 00000 н. 0000004779 00000 н. 0000004813 00000 н. 0000004927 00000 н. 0000005043 00000 н. 0000005158 00000 п. 0000005270 00000 п. 0000005385 00000 п. 0000005500 00000 н. 0000005618 00000 н. 0000005736 00000 н. 0000005855 00000 н. 0000005971 00000 п. 0000006088 00000 н. 0000006785 00000 н. 0000007325 00000 н. 0000007355 00000 н. 0000007647 00000 н. 0000008188 00000 п. 0000008473 00000 н. 0000008779 00000 н. 0000008802 00000 н. 0000010070 00000 п. 0000010093 00000 п. 0000010411 00000 п. 0000010576 00000 п. 0000010732 00000 п. 0000011078 00000 п. 0000012260 00000 п. 0000012283 00000 п. 0000013542 00000 п. 0000013565 00000 п. 0000014793 00000 п. 0000014816 00000 п. 0000016033 00000 п. 0000016056 00000 п. 0000016295 00000 п. 0000017532 00000 п. 0000018769 00000 п. 0000019008 00000 п. 0000020249 00000 п. 0000020272 00000 н. 0000021451 00000 п. 0000021473 00000 п. 0000029713 00000 п. 0000029980 00000 н. 0000030290 00000 п. 0000074945 00000 п. 0000074995 00000 п. 0000075089 00000 п. 0000075112 00000 п. 0000080467 00000 п. 0000085897 00000 п. 0000086202 00000 п. 0000101326 00000 н. 0000101589 00000 н. 0000101612 00000 н. 0000101819 00000 п. 0000101869 00000 н. 0000102861 00000 п. 0000002757 00000 н. 0000003305 00000 н. трейлер ] >> startxref 0 %% EOF 76 0 объект > / Контуры 82 0 R / Метаданные 74 0 R / PieceInfo> >> / Страницы 71 0 R / PageLayout / SinglePage / OCProperties> / Тип / Каталог / LastModified (D: 20060130213847) / AcroForm 80 0 R / Нитки 78 0 R / ViewerPreferences> / PageMode / UseOutlines / OpenAction 77 0 R >> эндобдж 77 0 объект > эндобдж 78 0 объект [ 79 0 руб. ] эндобдж 79 0 объект > эндобдж 80 0 объект > / Кодировка> >> / DA (/ Helv 0 Tf 0 г) >> эндобдж 153 0 объект > поток Hb`f`: Ȁ

Какие требования к лестницам по ГОСТу?

При строительстве домов и других построек необходимо учитывать требования к лестницам и другим конструкциям внутри будущего сооружения.Конечно, при строительстве частного загородного дома такие рекомендации можно игнорировать. Однако это чревато довольно серьезными последствиями. ГОСТ и СНиП были разработаны не зря. Только благодаря этим требованиям вы можете быть уверены, что жилой дом будет соответствовать всем необходимым стандартам. Рассмотрим их подробнее.

Требования СНиП к лестничным клеткам

Прежде всего, следует сказать, что такие конструкции необходимо возводить, если высота здания превышает 10 м.Также необходимо учитывать уклон крыши, который должен варьироваться в пределах 12 градусов и менее. Если угол наклона крыши больше по высоте, то требуется обязательное ограждение.

Кроме того, стоит обратить внимание на такую часть каждой постройки, как парапет. Его минимальная высота должна быть около 60 см. Однако если у строителя нет возможности возвести такое сооружение, то в этом случае его можно заменить обычным решетчатым забором.

Если в здании с мансардой или в многоэтажном доме предусмотрены аварийные выходы, они должны быть оборудованы площадками и переходными площадками с соответствующим забором.

Кроме того, нужно обратить внимание еще на одно требование к лестнице, озвученное в СНиП. По правилам проемы не должны заканчиваться поручнями.

Кроме того, необходимо учитывать максимальную нагрузку, которая будет приходиться на ограждение. Согласно требованиям СНиПа она должна быть не менее 300 кг на 1 м 2 . Если мы говорим об административных или общественных местах, то во всех опасных зонах должны быть ограждающие конструкции высотой не менее 90 см.В то же время они должны выдерживать гораздо больший вес в случае падения стены.

Если речь идет об общественных зданиях и требованиях к лестницам, то следует обратить внимание на то, что их перила и ограждения должны быть высотой не менее 1 м. При этом они изготавливаются исключительно из стали.

Если в одном помещении есть небольшие перепады на поверхностях, высота которых превышает 1 метр, то в этом случае в обязательном порядке необходимо установить ограждения по периметру возвышений, высота которых будет от 90 см до 1.1 мес. Особенно строго эти требования к лестнице будут проверяться, если комната построена для детей. Эти объекты включают школы и детские сады. Однако в других постройках эти конструкции должны быть выполнены на должном уровне.

Требования ГОСТ к лестницам

Этот регламент определяет, какими должны быть перила и ограждения. Впервые этот документ появился в 1983 году, но его основные требования используются до сих пор.

В первую очередь следует обратить внимание на высоту лестничного ограждения, которое находится внутри помещения.Этот параметр должен быть не менее 80 см. Если речь идет о внешней лестнице, то от уровня марша должно быть расстояние не менее 1,2 м.

Чуть более жесткие требования к лестницам предъявляются к дошкольным учреждениям. В этом случае высота марша должна составлять 1,18 м. Также существует огромное количество других требований, которые предъявляются к таким конструкциям. Учитывая, что все они необязательны, достаточно учесть те нормы, которые могут применяться при строительстве загородной недвижимости.На что следует обратить внимание человеку, который собирается строить собственное жилье.

Какие нормы строительства жилых домов

Говоря о том, какие требования к лестнице, стоит рассмотреть самые необходимые из них. Прежде всего, необходимо обратить внимание на то, сколько лестничных конструкций предполагается в будущем доме. Если проем всего 1, то ширина марша должна быть не менее 90 см. Если лестниц 2 и более, то вторую лестницу можно сделать немного уже.

Такие требования объясняются мерами безопасности, которые необходимо учитывать перед использованием лестницы. Требования по охране труда играют важную роль не только в производственных помещениях. В аварийной ситуации слишком узкие лестницы могут затруднить эвакуацию.

Как известно, все внутренние лестницы выполнены с небольшим уклоном. Для его расчета обычно используется соотношение 1: 1,25. Также существует правило, согласно которому в одной лестнице не может быть более 18 ступенек.В этом случае все элементы должны быть одинакового размера.

Если речь идет о внутренней лестнице, то высота ступеней должна быть от 12,5 до 20 см. Также в требованиях к площадкам и лестницам есть много правил, касающихся конструкций снаружи дома. Если они сделаны не из бетона, а из дерева, то в этом случае они ни в коем случае не должны касаться земли, так как велик риск того, что конструкции со временем начнут гнить и состариться. Это может привести к травмам.Однако в частном строительстве можно использовать антисептическую обработку. В этом случае конструкция будет достаточно надежной и долговечной.

Ограждение

В ГОСТе есть такое понятие, как возвышение. Если его высота больше 60 см, то в этом случае необходимо подумать о заборе. Говоря о частном строительстве, имеют в виду: террасы, балконы, галереи и внешние лестницы, оборудованные тремя и более ступенями. Если объекты расположены на высоте более 1.8 м от земли, то в этом случае необходимо продумать перила, высота которых будет не менее 1,07 метра. Это также важно учитывать.

Высота лестничного ограждения

Это очень важный пункт ГОСТа, на который стоит обратить внимание при строительстве загородного дома. При этом следует учитывать, что расстояние между брусьями, которые располагаются в перилах лестницы, должно быть более 10 см. Это требование объясняется тем, что очень часто дети пытаются засунуть голову в эти отверстия.Это может привести к травмам.

Поэтому гораздо лучше позаботиться о сохранности любимого детища и сделать более широкое отверстие, из которого очень легко будет достать прилипшие части тела. Также следует обратить внимание на то, что высота забора этого типа должна быть не менее 1,2 м.

В некоторых домах начинающие строители предпочитают использовать более стильные решения — в качестве защитных конструкций используют стекло. В этом случае можно использовать только армированный или затвердевший материал.

Перила и поручни

Конструкции этого типа необходимы и при проеме лестницы менее 110 см. В этом случае перила можно установить только с одной стороны. Также обратите внимание на другие требования к пожарным лестницам и другим подобным конструкциям.

Если ширина лестницы более 110 см, то ограждающие конструкции следует располагать с двух сторон. То же касается винтовых и криволинейных лестниц. Также обязательно подумайте о перилах, если речь идет об установке внутренней лестницы с 2 ступенями.

Следует отметить, что при установке одинарной рейки она должна быть сплошной. Если речь идет о двух конструкциях, то один из них можно прервать.

Также в ГОСТе есть требование, чтобы поручни не могли выступать за концы забора более чем на 30 см. Если в доме есть ребенок, рекомендуется установить для него дополнительную конструкцию, которая будет располагаться намного ниже.

Лестница

Многие ошибочно полагают, что если в строительстве используются стремянки или другие переносные конструкции, то требований к ним нет.Однако если речь идет о серьезных строительных или отделочных работах, согласно требованиям ГОСТ и СНиП необходимо соблюдать правила использования такой лестницы. Это необходимо не только для соблюдения буквы закона, но и для безопасности строителей. Поэтому необходимо более подробно изучить требования к лестницам и стремянкам.

Стоит обратить внимание на то, что перед использованием конструкций этого типа необходимо проверить, насколько правильно и правильно работают их механизмы.Угол лестницы должен быть оптимальным, чтобы человек без проблем мог добраться до нужного объекта.

Требования к лестницам

В первую очередь нужно обратить внимание на максимальный вес, который выдерживает конструкция. Если это требование нарушено, это чревато серьезными последствиями.

Когда строитель находится на перегородке, он должен следить за тем, чтобы его ноги находились на одной ступеньке. Тело должно находиться между краем и верхом лестницы.Ни в коем случае нельзя спускаться или подниматься по добавленной конструкции спиной к ступенькам.

Сборные конструкции не рекомендуется использовать на улице в плохую погоду. Стремянка может просто соскользнуть, и человек получит серьезную травму.

Кроме того, необходимо проявлять бдительность и ни в коем случае не устанавливать лестницу рядом с дверным проемом. Дверь может открыться в самый неожиданный момент.

Не следует устанавливать несколько лестниц слишком близко друг к другу.Минимальное расстояние между ними должно составлять 1 метр.

Ступеньки